热轧带钢表面质量

- 格式:ppt

- 大小:15.91 MB

- 文档页数:90

热轧板材质量缺陷分析许国超2007-7-5摘要:在热轧厂,对于企业板材的轧制板材质量直接关系到经济利益,同时也是轧钢的水平的体现,轧制板材质量在各钢厂故十分重视,对于热轧板材的质量成因分析便十分必要,在经验及理论总结上,做出适当的分析十分必要的,本文是提供参考。

关键字:热轧板材板材缺陷板材质量热轧板材质量影响主要有以下几种:因近年来国家钢铁行业形势,热轧板材线也先后上了不少,预计未来的产能在板材中占有主导地位。

特别是先进的轧线应用不但大大提高了钢铁行业的整体装配水平,也提升了技术水平,缩短了与国外先进技术的差距,但是也为热轧工作的工人素质提出了更高的要求,对于掌握并吸收先进技术的程度也有了更高的要求。

对于轧制出的产品质量控制也有了更高的要求,热轧板材主要的质量问题有:卷形不良、氧化铁皮卷、折边、辊印、划伤、边裂、浪形、规格偏差、其他等。

1.卷形不良1.1塔形卷塔形卷是一种带钢边部卷绕不平齐,一处或多处呈螺旋状出边的不良卷形。

主要分为头塔和尾塔两种。

头塔是由于带钢头部偏离轧制中心线或2—3圈后从轧制中心线偏离导致的。

尾塔是由于带钢尾部偏离轧制中心线或2—3圈后从轧制中心线偏离导致的。

1.2塔形卷形成原因(1) 带钢自身原因来料镰刀弯、楔形、异常凸度以及波浪、气泡、头部温度低,材质硬度大等都容易产生头部塔形。

对策是要求精轧调压下水平,卷取操作方面应尽早打开助卷辊,(2)操作上的原因导板夹力过大,带钢弓起,运行不平稳,以及带钢中心偏离导板中心进入卷取机,对策是采用适当的夹紧力、夹紧方法,以及适当的导板开口度。

(3) 设备上的原因侧导板的部分松动以及动作不一致,夹紧力不足、侧导板偏心、下夹送辊不水平、夹送辊左右辊缝不平衡。

由于带钢尾部从精轧抛出时,带钢张力比正常状态低,因此,平时因为高张力而未能表现出来的使带钢横向移动的力就变得明显,使带钢横向移动后卷取,有时可以通过改变减速点来达到控制尾部张力。

1.3松卷松卷是指钢卷没有卷紧,处于松散状况的缺陷卷根据带钢的厚度、宽度、材质、卷取温度、卷取速度设定合适的张力。

热轧带钢边部翘皮缺陷产生原因及判定研究摘要:采用光学显微镜和SEM扫描电镜对热轧低碳钢边部的变形皮进行分析,研究发现,该产品的边沿弯曲缺陷主要表现为:其宏观形貌为舌条,距舌条边缘20-50 mm。

将变形的表皮缺陷试样与轧制方向垂直,用光学显微镜对其进行了剖面观察。

变形皮肤根连接于基质,其变形的表皮组织较正常部位较粗。

而MnO则存在于经改变的皮肤组织中,利用扫描电镜观察。

同时,在轧制过程中出现了分层、弯曲等现象,从而产生了形变的表皮缺陷。

普通低碳钢的边沿弯曲现象主要有两种:一是连铸时的板坯自身的缺陷,二是在热轧时的轧制。

通过对翘曲结皮与正常翘曲的组织形态的差别、有没有明显的粗坯、脱碳层等进行对比,从而判定和分析热轧翘曲的形成过程和成因。

关键词:热轧带钢;边部翘皮;产生原因;判定研究引言热轧和冷轧钢板的表面缺陷是造成板材质量问题的一个重要原因。

由于存在上述缺点,导致了连铸板坯的不合格。

从上世纪90年代以来,尤其是最近几年,连铸坯、连轧、“翘曲”等问题呈逐年上升趋势,造成了较大的经济损失。

表面缺陷对钢板的性能有很大的影响。

常见的表面缺陷有翘曲,裂纹和断裂。

热轧板条的边沿剥离是导致热轧板坯表面质量下降的主要原因之一。

由于带材的边角剥落,使下一工序的边角数量增大,影响板坯的成材率,从而使板坯的成材率下降。

一、边部翘皮的特征(一)边部翘皮宏观形貌边部翘皮的宏观形貌如图1所示,卷曲的边缘距带钢20 mm,不连续地分布于带钢的上部。

当出现较大的缺陷时,可以在热轧表面检测装置中检测到;若有少量的锈蚀,则需要通过酸洗来除去氧化铁。

图1 翘皮缺陷形貌特征(二)边部翘皮微观特征首先,从脱碳层的角度来看,该钢材为低碳钢,因此不存在明显的脱碳现象。

将缺陷区的金相显微结构放大500倍,发现其正常组织为等轴铁素体,而变形区为粗大的铁素体,且晶界不清。

由于变形表皮的厚度较薄,大约在15-20微米之间,组织中有黑色斑点,而大的铁素体晶粒比正常的基体大,表明变形表皮部位的温度升高。

钢板常见质量缺陷及原因分析一、热轧钢板1辊印:是一组具有周期性、大小形状基本一致的凹凸缺陷,并且外观形状不规则。

原因:1)一方面由于辊子疲劳或硬度不够使辊面一部分掉肉边凹;另一方面可能是辊子表面粘有异物,使表面部分呈凸出状;2)轧钢或精整加工时,压入钢板表面形成凹凸缺陷。

2表面夹杂:在钢板表面有不规则的点状块状或车条状的非金属夹杂物,其颜色一般呈红棕色、黄褐色、灰白色或灰黑色。

原因:1)板坯皮下夹杂轧后暴露,或板坯原有的表面夹杂轧后残留在钢板表面上;2)加热炉耐火材料及泥沙等非金属物落在板坯表面上,轧制时压入板面。

3氧化铁皮:氧化铁皮一般粘附在钢板表面,分布于板面的局部或全部,呈黑色或红棕色;铁皮有的疏松脱落,有的压入板面不易脱落;根据外观形状不同有:红铁皮、块状铁皮、条状铁皮、线状铁皮、木纹状铁皮、流星状铁皮、纺锤状铁皮、拖曳状铁皮和散状铁皮等,其压入深度有深有浅。

原因:1)压入氧化铁皮的生成取决于板坯加热条件,加热时间逾长,加热温度愈高,氧化气氛愈强,生成氧化铁皮就愈多,而且不容易脱落,产生一次铁皮难于除尽,轧制时被压入钢板表面上;2)大立辊设定不合理,铁皮未挤松,难于除掉;3)由于高压除鳞水管的水压低,水咀堵塞,水咀角度不对及使用不当等原因,使钢板表面的铁皮没有除尽,轧制后被压入到钢板表面;4)氧化铁皮在沸腾钢中发生较多,在含硅较高的钢中容易产生红铁皮。

4厚薄不均:钢板各部分厚度不一致称厚薄不均,凡厚度不均匀的钢板,一般为偏差过大,局部钢板厚度超过规定的允许偏差。

原因:1)辊缝的调整和辊型的配置不当;2)轧辊和轧辊两侧的轴瓦磨损不一样;3)板坯加热温度不均。

5麻点:钢板表面呈现有局部或连续的凹坑叫麻点,其大小不同,深度不等。

原因是加热过程中,板坯氧化严重,轧制时铁皮压入表面,脱落后形成细小的凹坑。

6气泡:钢板表面上有无规律分布的圆形凸包,有时呈蚯蚓式的直线状,其外缘比较光滑,内有气体;当气泡轧破后,呈现不规则的细裂纹;某些气泡不凸起,经平整后,表面光亮,剪切断面呈分层状。

热轧1780平整带钢表面擦划伤原因分析及控制齐志国(梅山钢铁公司热轧厂南京210039)梅钢热轧厂1780平整机组是由中冶赛迪设计的一条整机组,生产为60X 104t/a,钢种高强复相钢、高强冷成型钢、供冷轧用钢、冷轧、耐大气腐蚀钢、一般钢、超碳钢钢等。

梅钢热轧厂1780整2012年建成投产以来,产量逐年提升,种格逐步增加,2018年产量79万吨。

在年的生产中,产量稳定受控,但偶尔会发生带钢的擦伤伤缺陷(统擦划伤),整组的稳定高效生产带来较大的,产量也存在的隐患。

若缺陷产往下户,会导抱怨量的发生。

平整作为热轧产量控制的道工序,在承担轧线产品的卷、冷态质量、来卷型量控制功能的同时,对于平整机组可能发生的次生缺陷必须高度重,必要的措施予以控制。

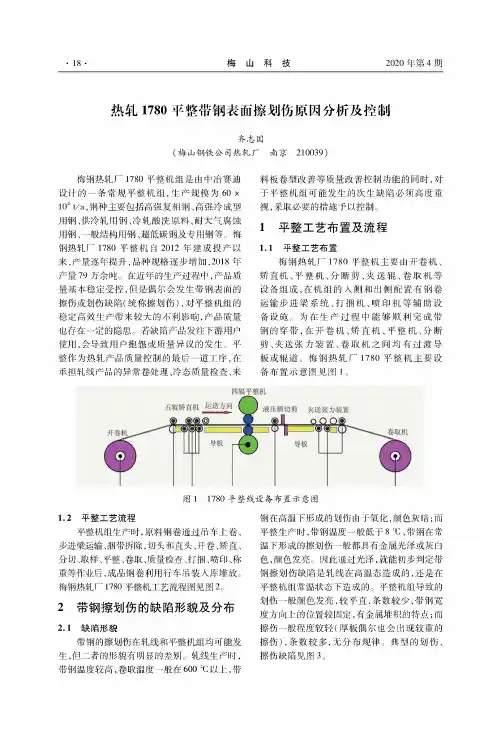

1平整工艺布置及流程1.1平整工艺布置梅钢热轧厂1780平整机主要由开卷机、矫直机、平整、分断剪、夹送辐、卷设备组成,在机组的出有钢卷输步进梁系统、打捆机、喷印辅助设设施。

为在生产中能够完成带钢的穿带,在卷机、矫直机、平整、分断剪、夹送张力、卷间均有导道。

梅钢热轧厂1780平整设意1。

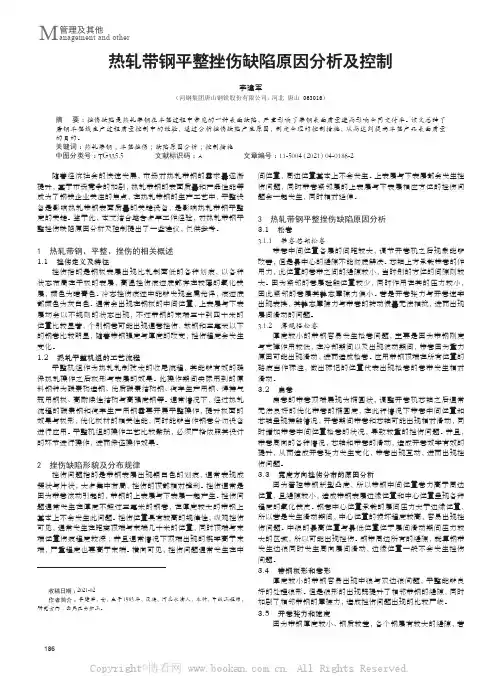

图11780平整线设备布置示意图1.2平整工艺流程整机组生产时,钢卷吊车上卷、步进梁输、捆带拆除,切头和直头、开卷、矫直、分切、取样、整、卷、质量检查、打捆、喷印、称重业后,成钢卷行车吊 库堆放。

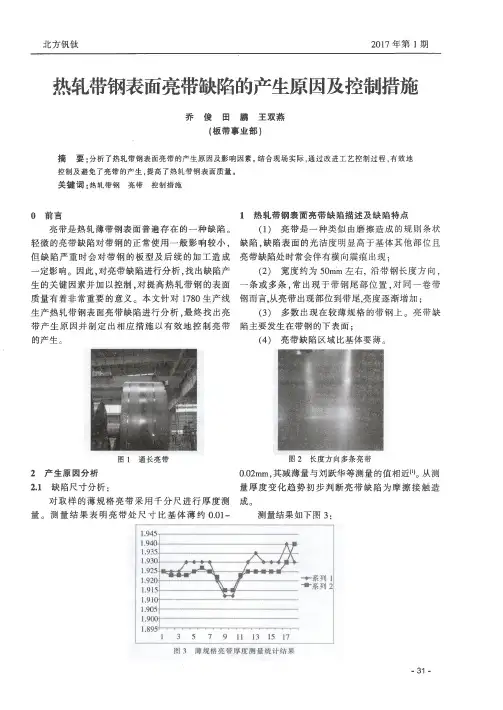

梅钢热轧厂1780整2O2带钢擦划伤的缺陷形貌及分布2.1带钢的擦伤在轧整组均可能生,但二者的形貌有明显的差别。

轧生产时,带钢温度较高,卷温度一般在600O以上,带钢在高温下形成的划伤由于氧化,灰暗;而整生产时,带钢温度一般低于8O,带钢在常温下形成的擦划伤一般都具有光泽或灰白,亮。

光泽,就能初步判定带钢擦划伤缺陷是轧线在高温态造成的,在整机组常温状态下造成的。

平整机组导致的伤一般亮,直,条数,带钢宽度上的,有堆积的特点;而擦伤一般程度较轻(厚偶尔也会出重的擦伤),条数,无分律。

典型的划伤、擦伤缺陷3o图21780平整工艺流程图(c)轻擦伤(d)重擦伤图3典型的划伤、擦伤缺陷图2.2缺陷分布经现场跟踪,平整组带钢擦划伤缺陷,从缺陷分布来看,有如下点:1)擦伤缺陷 生在带钢下,呈条状,深,平行于轧制;擦划伤缺陷偶见带钢上;2)擦伤长度带钢头尾居多,偶尔会出现带钢全长间断分布;3)伤度上,条条;擦伤宽度上分般律,带钢边部、中均可能发生,程度往往较轻,条数;4)擦划伤缺陷在带钢表面上出现特征为间断、分散分布,疏密不一。

186管理及其他M anagement and other热轧带钢平整挫伤缺陷原因分析及控制李建军(河钢集团唐山钢铁股份有限公司,河北 唐山 063016)摘 要:挫伤缺陷是热轧带钢在平整过程中常见的一种表面缺陷,严重影响了带钢表面质量进而影响合同交付率。

该文总结了唐钢平整线生产过程质量控制中的经验,通过分析挫伤缺陷产生原因,制定合理的控制措施,从而达到提高平整产品表面质量的目的。

关键词:热轧带钢;平整挫伤;缺陷原因分析;控制措施中图分类号:TG335.5 文献标识码:A 文章编号:11-5004(2021)04-0186-2 收稿日期:2021-02作者简介:李建军,女,生于1983年,汉族,河北永清人,本科,中级工程师,研究方向:金属压力加工。

随着经济社会的快速发展,市场对热轧带钢的需求量逐渐提升,基于市场竞争的加剧,热轧带钢的表面质量和产品性能等成为了钢铁企业关注的焦点,在热轧带钢的生产工艺中,平整设备是影响热轧带钢表面质量的关键设备,是影响热轧带钢平整度的关键。

鉴于此,本文结合笔者多年工作经验,对热轧带钢平整挫伤缺陷原因分析及控制提出了一些建议,仅供参考。

1 热轧带钢、平整、挫伤的相关概述1.1 挫伤定义及特征挫伤指的是钢板表层出现比轧制面低的各种划痕,以各种状态布局在干板的表层,高温挫伤痕迹底部存在较薄的氧化铁层,颜色为暗青色。

冷态挫伤痕迹中能够发现金属光泽,痕迹底部颜色为灰白色。

通常会出现在钢板的中间位置,上表层与下表层均会以不规则的状态出现,不过带钢的末端三十到四十米的位置比较显著,个别钢卷可能出现通卷挫伤,软钢和三毫米以下的钢卷比较明显,随着带钢强度与厚度的改变,挫伤程度会发生变化。

1.2 热轧平整机组的工艺流程平整机组作为热轧轧制技术的收尾流程,其能够有效的确保热轧操作之后板形与表层的效果。

此操作期间实际用到的原料钢种为碳素构造钢、优质碳素结构钢、汽车生产用钢、焊接气瓶用钢板、高耐候性结构与高强度钢等。

热轧带钢常见质量缺陷及其控制措施分析作者:弓习峰来源:《中国科技博览》2017年第33期[摘要]对于企业而言,板材的轧制板材质量对其的经济效益有着直接的影响,更是体现了轧钢的水平现状,本文针对热轧带钢常见质量缺陷及其控制措施进行了论述,希望有一定的参考价值。

[关键词]热轧带钢;质量缺陷;控制措施中图分类号:TG335.11 文献标识码:A 文章编号:1009-914X(2017)33-0135-01前言社会的发展,促进了行业的进步和发展,也使得生产市场竞争越来越激烈,怎么对生产用原料的生产成本进行降低,让原料引起的质量问题的发生率减少,提升带钢质量,避免出现带钢镰刀弯,这是目前非常重要的研究课题。

通过对热轧带钢在生产的过程中出现的的质量问题的原因进行深入的分析和探究,运用有效的措施对这些问题进行合理的解决,这对提高热轧带钢产品质量有着十分重要的意义。

一、概述通常情况下,热轧带钢的具体质量要求包括:成品规格、凸度等方面允许的偏差,其中,卷形缺陷指标具体有塔型、镰刀弯等方面的偏差值,带钢表面和内部缺陷的要求具体有表面洁净度、折叠、气泡、铁皮压入、气泡、折叠等,其中还包括带头带尾精度指标、几何尺寸要求。

但是,在实际的生产当中,成品质量依然和理想标准不相符。

这就要求我们对常见的热轧带钢质量缺陷采取有效的控制措施,采用分类分析的方法,制定出系统的控制方案。

文中结合热轧生产线的设备特性及生产工艺流程,重点分析和阐述了带钢氧化铁皮压入及带钢镰刀弯两种质量缺陷成因及控制改进实践方案。

二、邯钢2250热轧生产线的设备特性及生产工艺流程邯钢2250热轧的粗轧机组是双四辊可逆式粗轧机组布置,可以在R1和R2两架粗轧机上实现3+3、3+5或0+7道次的可逆轧制,把板坯轧制成35 mm-60 mm厚的目标中间坯。

双四辊可逆式粗轧机组的优越性在于能够实现大压下量轧制,充分释放粗轧机R1的能力。

粗轧高温大压下的工艺设置可以有效破碎铸坯树枝状晶,从而改善组织的均匀性;四辊轧机比二辊轧机轧制更稳定,对板坯的轧制控制精度更高,更利于生产出高精度的中间坯[1]。

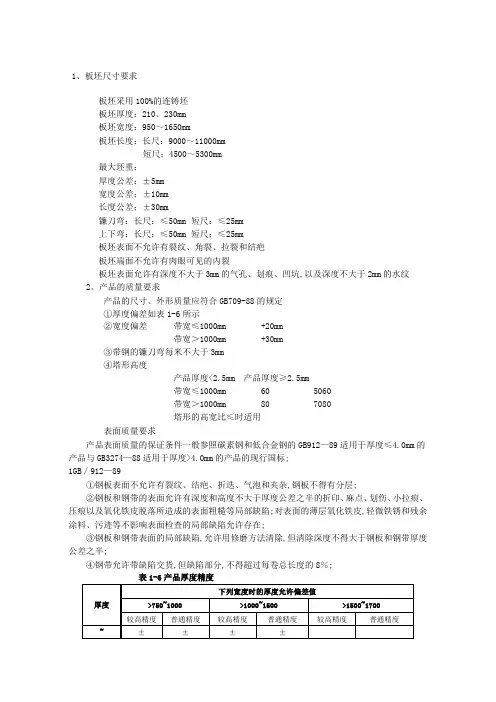

1、板坯尺寸要求板坯采用100%的连铸坯板坯厚度:210、230mm板坯宽度:950~1650mm板坯长度:长尺:9000~11000mm短尺:4500~5300mm最大坯重:厚度公差:±5mm宽度公差:±10mm长度公差:±30mm镰刀弯:长尺:≤50mm 短尺:≤25mm上下弯:长尺:≤50mm 短尺:≤25mm板坯表面不允许有裂纹、角裂、拉裂和结疤板坯端面不允许有肉眼可见的内裂板坯表面允许有深度不大于3mm的气孔、划痕、凹坑,以及深度不大于2mm的水纹2、产品的质量要求产品的尺寸、外形质量应符合GB709-88的规定①厚度偏差如表1-6所示②宽度偏差带宽≤1000mm+20mm带宽>1000mm +30mm③带钢的镰刀弯每米不大于3mm④塔形高度产品厚度<2.5mm 产品厚度≥2.5mm带宽≤1000mm60 5060带宽>1000mm 80 7080塔形的高宽比≤时适用表面质量要求产品表面质量的保证条件一般参照碳素钢和低合金钢的GB912—89适用于厚度≤4.0mm的产品与GB3274—88适用于厚度>4.0mm的产品的现行国标;1GB/912—89①钢板表面不允许有裂纹、结疤、折迭、气泡和夹杂,钢板不得有分层;②钢板和钢带的表面允许有深度和高度不大于厚度公差之半的折印、麻点、划伤、小拉痕、压痕以及氧化铁皮脱落所造成的表面粗糙等局部缺陷;对表面的薄层氧化铁皮,轻微铁锈和残余涂料、污迹等不影响表面检查的局部缺陷允许存在;③钢板和钢带表面的局部缺陷,允许用修磨方法清除,但清除深度不得大于钢板和钢带厚度公差之半;④钢带允许带缺陷交货,但缺陷部分,不得超过每卷总长度的8%;表1-6产品厚度精度注:带钢两端不考核的总长度<90/公称厚度,且最大不超过20m2GB/3274—88①钢板表面不得有气泡、结疤、拉裂、裂纹、折迭、夹杂和压入氧化铁皮,钢板不得有分层;②钢板表面允许有不妨碍检查表面缺陷的薄层氧化铁皮,铁锈,由于压入氧化铁皮脱落所引起的不显着的粗糙、划痕,轧辊造成的网纹及其它局部缺陷,但凸凹度不得超过钢板厚度公差之半,对低合金钢板和钢带并应保证不超过钢板允许的最小厚度;③钢板表面的缺陷,不允许焊补和堵塞,应用凿子或砂轮清理,清理处应平缓无棱角,清理深度不得超过钢板厚度负偏差范围,对低合金钢板并应保证不超过钢板的允许最小厚度;④成卷钢带允许带缺陷交货,但表面缺陷质量不正常部分,不得超过每卷钢带总长度的10%;⑤切边钢板和钢带的边缘,不得有锯齿形凸凹,但允许有深度不大于2mm,长度不大于25mm 的个别裂纹;不切边钢板和钢带,因轧制而产生的边裂及其它缺陷,其横向深度不得超过钢板和钢带宽度偏差之半,并且不得使钢板小于公称宽度;产品质量中的理化指标应根据不同的钢号、用途分别符合其相应交货标准的规定;①按现行国标生产的钢号与其对应的产品标准表1-7现行国标生产的钢号与其对应的产品标准②按日本标准生产的钢号与其对应的产品标准表1-8日本标准生产的钢号与其对应的产品标准③按德国标准生产的钢号与其对应的产品标准表1-9德国标准生产的钢号与其对应的产品标准④按美国材料实验室标准生产的钢号与其对应的产品标准表1-10美国材料实验室标准生产的钢号与其对应的产品标⑤按英国欧洲标准生产的钢号与其对应的产品标准表1-11英国欧洲标准生产的钢号与其对应的产品标准。

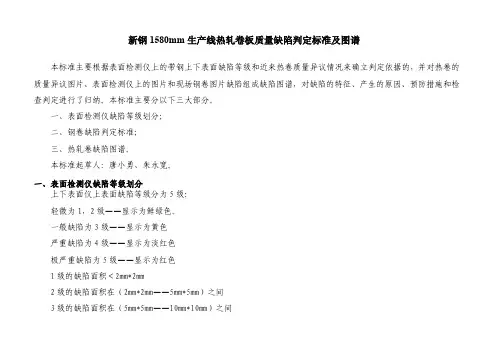

新钢1580mm生产线热轧卷板质量缺陷判定标准及图谱本标准主要根据表面检测仪上的带钢上下表面缺陷等级和近来热卷质量异议情况来确立判定依据的,并对热卷的质量异议图片、表面检测仪上的图片和现场钢卷图片缺陷组成缺陷图谱,对缺陷的特征、产生的原因、预防措施和检查判定进行了归纳。

本标准主要分以下三大部分。

一、表面检测仪缺陷等级划分;二、钢卷缺陷判定标准;三、热轧卷缺陷图谱。

本标准起草人:唐小勇、朱永宽。

一、表面检测仪缺陷等级划分上下表面仪上表面缺陷等级分为5级:轻微为1,2级——显示为鲜绿色。

一般缺陷为3级——显示为黄色严重缺陷为4级——显示为淡红色极严重缺陷为5级——显示为红色1级的缺陷面积<2mm*2mm2级的缺陷面积在(2mm*2mm——5mm*5mm)之间3级的缺陷面积在(5mm*5mm——10mm*10mm)之间4级的缺陷面积在(10mm*10mm——15mm*15mm)之间5级的缺陷面积>15mm*15mm二、钢卷缺陷判定标准(客户有特殊要求时,按客户特殊要求进行;否则,按以下标准判定。

)表1缺陷类型钢种国内或出口判定标准补充规定结疤或重皮(见缺陷图谱1)冷轧基料和管线钢国内只允许边部10mm以内存在,否则判订单外。

对于只是在带钢头尾存在重皮或结疤,要对其进行切除处理。

出口热轧商品卷国内只允许边部15mm以内存在,否则判订单外。

出口只允许边部10mm以内存在,否则判订单外。

气泡(见缺陷图谱2)冷轧基料和管线钢国内只允许边部15mm以内存在气泡,且在带钢边部的长度方向每米不多于1个,缺陷宽度<6mm、长度<20mm,可放行。

对不符合判定标准的钢卷判订单外,临时封锁,上平整线做第二次判定。

出口只允许边部10mm以内存在气泡,且在带钢边部的长度方向每米不多于1个,缺陷宽度<6mm、长度<20mm,可放行。

热轧商品卷国内①允许边部25mm以内存在气泡,且在带钢边部的长度方向每米不多于1个,缺陷宽度<6mm、长度<20mm,可放行;②对于国内的热轧商品卷,带钢宽度其它部位若出现翘皮,只要在表面缺陷等级≤3级,且相邻两个缺陷沿轧制方向的距离超过3米,可放行。

q235热轧或冷轧带钢板的区别

热轧带钢板和冷轧带钢板是两种常见的金属材料加工工艺,它们在材料特性、生产工艺和用途等方面有着明显的区别。

首先,热轧带钢板是通过高温下将金属坯料进行加热后进行轧制加工而成的,而冷轧带钢板则是在室温下对金属坯料进行轧制加工。

这两种工艺的不同导致了两种带钢板在材料特性上的差异。

热轧带钢板具有较高的塑性和韧性,表面粗糙度相对较高,但力学性能较好,适用于一些对材料强度要求较高的场合,比如建筑结构、造船业等。

而冷轧带钢板则具有较高的表面光洁度和尺寸精度,但塑性和韧性相对较差,但是硬度和强度较高,适用于一些对材料表面质量要求较高的场合,比如汽车制造、家电制造等。

此外,热轧带钢板和冷轧带钢板在生产工艺上也有所不同。

热轧带钢板生产工艺简单,生产效率高,但成本相对较低;而冷轧带钢板需要经过多道冷轧工艺,生产周期长,成本较高。

因此,两者在价格上也存在一定差异。

总的来说,热轧带钢板和冷轧带钢板在材料特性、生产工艺和

用途等方面都有着明显的区别,选择使用哪种类型的带钢板需要根据具体的工程要求和材料性能需求来进行综合考虑。

热轧带钢质量缺陷种类及处理办法作者:姜超来源:《中国科技博览》2015年第28期[摘要]在热轧厂,对于企业板材的轧制板材质量直接关系到经济利益,同时也是轧钢的水平的体现,轧制板材质量在各钢厂故十分重视,对于热轧板材的质量成因分析便十分必要,在经验及理论总结上,做出适当的分析十分必要的,本文是提供参考。

[关键词]热轧板材板材缺陷板材质量中图分类号:F840.61 文献标识码:A 文章编号:1009-914X(2015)28-0329-01因近年来国家钢铁行业形势,热轧板材线也先后上了不少,预计未来的产能在板材中占有主导地位。

特别是先进的轧线应用不但大大提高了钢铁行业的整体装配水平,也提升了技术水平,缩短了与国外先进技术的差距,但是也为热轧工作的工人素质提出了更高的要求,对于掌握并吸收先进技术的程度也有了更高的要求。

对于轧制出的产品质量控制也有了更高的要求,热轧板材主要的质量问题有:卷形不良、氧化铁皮卷、折边、辊印、划伤、边裂、浪形、规格偏差、其他等一、辊印:1.缺陷特征:是一组具有周期性(其周期长度即为产生辊印的辊子的周长及其后再加工的延伸量,大小形状基本一致的凸凹缺陷,并且外观形状不规则。

2.产生原因:一方面由于辊子疲劳或硬度不够,使辊面掉肉呈凹形,另一方面由于辊子表面粘有异物,经轧制或精整加工的钢材表面形成凸凹缺陷。

3.预防及消除方法:(1)正确选择轧辊材质及其热处理工艺,调整轧辊冷却水,使辊身冷却均匀,预防轧辊掉肉;(2)定期检查轧辊表面质量,禁止违章轧钢或异物进入轧辊,预防伤害轧辊表面;(3)定期更换疲劳的轧辊、夹送辊、助卷辊等;(4)如轧钢发现异常如冷卷、卡钢、甩尾等情况时,应及时检查轧辊表面是否损伤;(5)定期检查精整加工线平整辊、矫直辊等表面质量。

二、氧化铁皮:1.缺陷特征:氧化铁皮一般粘附在钢板表面上,分布于板面局部或全部,铁皮有的疏松易脱落;有的压入板面不易脱落。

根据其外观形态不同可分为:红铁皮、线条状铁皮、木纹状铁皮、流线状铁皮、纺锤状铁皮、拖曳状铁皮或散沙状铁皮等。

第27卷第1期 2009年1月 物理测试Physics Examina tion and T esting Vo l .27,N o .1Jan .2009热轧钢板表面翘皮缺陷分析王国栋, 朱鲁玲, 张作贵, 刘俊亮(宝钢股份研究院,上海,201900)摘 要:利用金相显微镜和扫描电镜手段研究了几种典型的热轧钢板表面翘皮缺陷,结果表明,热轧板表面翘皮缺陷皮下成分主要有氧化铁,二次氧化颗粒,夹渣等3种组成情况。

根据翘皮缺陷皮处的能谱分析结果可以判断引起热轧板表面翘皮缺陷的原因主要有表面氧化铁皮的轧入、铸坯中的气泡、铸坯表面或边部开裂、侧压定宽机参数的调整不当、结晶器保护渣的混入等,详细讨论了热轧钢板表面翘皮缺陷产生的原因。

关键词:热轧;表面缺陷;能谱中图分类号:TG 142.1 文献标识码:A 文章编号:1001-0777(2009)01-0046-06Analysis on Surface Upwarp Defects in Hot Rolled Steel PlateWANG Guo -do ng , ZH U Lu -ling , ZH ANG Zuo -gui , LI U Jun -liang(Research Institute ,Baosha n I ron &Steel Co L td ,Shanghai 201900,China )A bstract :Surface upwa rp defects in the ho t rolled steel plate pr oducts a re inve stiga ted by means of optical mic ro -scope (O M )and scan elect ron micro sco pe (SEM ).I t is co ncluded that under the surface upw arping defects a re mainly ir on o xide ,seco nd ox ide par ticles ,and slag that co r respond to thr ee different mor phologies respective ly .Ac -co rding to EDS results ,it can be co ncluded that surface upwa rp defects in ho t rolled pla te s are attributed to rolled -in scale ,g as cavity in casting blank ,crack in casting blank ,mis -adjusting of SP rolling mill ,and dro pped -in cry stalli -zer fluxes .T he causes of surface upw ar ping defects in ho t ro lled pla te s ar e discussed in detail .Key words :ho t ro lling ;sur face defect ;ene rgy disper sive spectr oscopy (EDS )作者简介:王国栋(1981-),男,硕士; E -mail :w angguodong @baos teel .com ; 修订日期:2008-09-17 热轧带钢产品主要以钢卷状态供给冷轧机作原料,同时也直接向用户和市场销售热轧钢卷和精整加工产品,近几年又有经过酸洗的热轧钢卷作为成品进入销售市场。

热轧酸洗板表面斑状色差产生机理及控制措施摘要:热轧酸洗板是介于冷轧板和热轧板之间的产品, 其质量要求要高于热轧板, 且部分热轧酸洗板需按照冷轧板的质量要求进行生产。

实际生产发现, 热轧酸洗板存在的表面质量缺陷主要有麻点、凹坑、氧斑、划伤、腰折、欠酸洗和过酸洗等等, 这些缺陷形成原因较明确, 控制手段易于提出。

在首钢钢铁有限责任公司现场生产中发现大批量热轧带钢经酸洗后表面存在斑状色差缺陷, 影响了成品的表观质量。

此类缺陷经冷轧大压下率轧制后逐渐消失, 对成品表面质量影响较小; 但该缺陷对于以热代冷的热轧酸洗板类产品影响巨大, 严重影响产品的涂镀性能。

关键词:热轧酸洗板;斑状色差缺陷;氧化铁皮压入;斑状色差缺陷的产生与基体和氧化铁皮的界面状态密切相关, 酸洗后表面粗糙度的差异是导致色差缺陷产生的直接原因。

生产关联性因素跟踪及分析发现:色差缺陷的产生主要与热轧精轧工作辊辊面的状态密切相关, 轧辊氧化膜剥落导致的铁皮压入缺陷是导致带钢酸洗后出现斑状色差缺陷的主要原因。

因此, 制定了合理的热轧工艺及轧辊使用和精轧用水、轧制润滑的优化等控制措施, 成功消除了热轧酸洗板表面的斑状色差缺陷。

一、概述目前,国内外相关研究表明: 热轧板表面氧化铁皮的结构以及其与钢基体的结合状态是决定酸洗效果的关键。

有学者对不锈钢带钢表面条痕色差缺陷进行了分析, 认为带钢表面粗糙度不同是造成色差缺陷的主要原因, 而表面粗糙度不同的主要原因是带钢表面不同程度的晶间腐蚀。

进一步的研究认为: 连铸保护渣对板坯表面的增碳和润滑剂燃烧增碳都会加剧晶间腐蚀。

部分研究者对冷轧带钢表面的纵向色差带进行了分析, 认为产生色差的主要原因是冷轧过程中乳化液润滑不足及喷嘴堵塞造成的。

然而, 对于热轧酸洗板产品中普遍存在的酸洗后的斑状色差缺陷, 还未有文献进行系统的阐述。

分析了热轧酸洗板酸洗后表面斑状色差缺陷的产生机理, 同时提出了改善及预防措施。

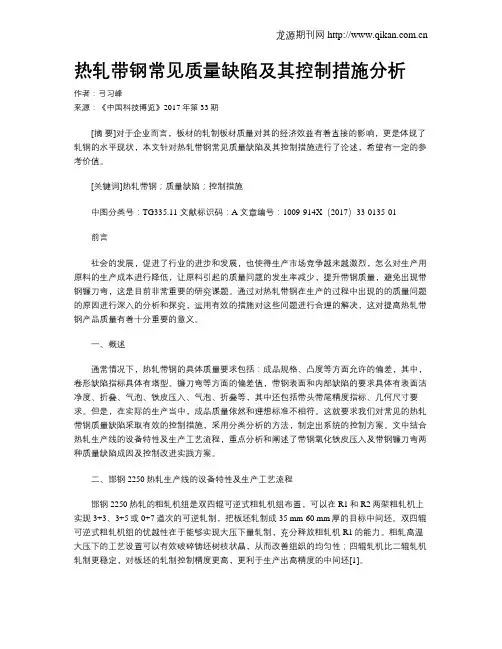

二、斑状色差缺陷产生机理分析1. 斑状色差缺陷与轧辊氧化膜剥落的关联性。

1、板坯尺寸要求板坯采用100%的连铸坯板坯厚度:210、230mm板坯宽度:950~1650mm板坯长度:长尺:9000~11000mm短尺:4500~5300mm最大坯重:32.5t厚度公差:±5mm宽度公差:±10mm长度公差:±30mm镰刀弯:长尺:≤50mm 短尺:≤25mm上下弯:长尺:≤50mm 短尺:≤25mm板坯表面不允许有裂纹、角裂、拉裂和结疤板坯端面不允许有肉眼可见的内裂板坯表面允许有深度不大于3mm的气孔、划痕、凹坑,以及深度不大于2mm的水纹2、产品的质量要求2.1 产品的尺寸、外形质量应符合GB709-88的规定①厚度偏差如表1-6所示②宽度偏差带宽≤1000mm+20mm带宽>1000mm +30mm③带钢的镰刀弯每米不大于3mm④塔形高度产品厚度<2.5mm 产品厚度≥2.5mm带宽≤1000mm60 50(60*)带宽>1000mm 80 70(80*)* 塔形的高宽比≤1.0时适用2.2 表面质量要求产品表面质量的保证条件一般参照碳素钢和低合金钢的GB912—89(适用于厚度≤4.0mm的产品)与GB3274—88(适用于厚度>4.0mm的产品)的现行国标。

(1)GB/912—89①钢板表面不允许有裂纹、结疤、折迭、气泡和夹杂,钢板不得有分层。

②钢板和钢带的表面允许有深度和高度不大于厚度公差之半的折印、麻点、划伤、小拉痕、压痕以及氧化铁皮脱落所造成的表面粗糙等局部缺陷。

对表面的薄层氧化铁皮,轻微铁锈和残余涂料、污迹等不影响表面检查的局部缺陷允许存在。

③钢板和钢带表面的局部缺陷,允许用修磨方法清除,但清除深度不得大于钢板和钢带厚度公差之半。

④钢带允许带缺陷交货,但缺陷部分,不得超过每卷总长度的8%。

表1-6 产品厚度精度注:带钢两端不考核的总长度<90/公称厚度,且最大不超过20m(2)GB/3274—88①钢板表面不得有气泡、结疤、拉裂、裂纹、折迭、夹杂和压入氧化铁皮,钢板不得有分层。

热轧带钢平整挫伤缺陷原因分析及控制李亨杰1汪宏兵2郑华纬3(1.涟钢2250热轧板厂;2.涟钢技术中心;3.涟钢质量部)摘要本文通过对挫伤产生的原因进行分析,寻求解决措施,固化操作方式,降低了冷轧基板产生挫伤的可能性,提高了产品质量。

关键词挫伤;张力;生产方式随着公司产品结构的调整和高强薄规格汽车用钢的增量、下游冷轧厂对基板质量要求的提高,2250热轧板厂高强钢平整线在提高产品平直度方面起到了至关重要的作用,但带钢尾部产生的挫伤也影响了产品质量。

解决挫伤对提高整个产品质量有重要意义。

1 平整机工艺流程及主要设备参数1.1平整机工艺综述高强平整机组具备年产80万吨成品卷的能力,主要生产钢种有:汽车用钢、工程机械用高强钢、耐蚀钢、耐候钢、锯片钢、军工用钢、高强度集装箱板、低合金结构钢等,最高强度达1000MPa。

生产方式有平整(带轧辊压下)和重卷(不带压下)两种模式。

主要产品参数如下:平整带钢厚度:1.2~6.5mm重卷带钢厚度:1.2~12.7mm带钢宽度:900~2100mm带钢强度:屈服强度(σs):max 1000MPa(1.2~4.0mm)max 800MPa(4.1~6.5mm) 抗拉强度(σb):max 1200MPa(1.2~4.0mm)max 1000MPa(4.1~6.5mm)1.2 平整机工艺流程及参数天车上料→钢卷步进梁对中→准备站切头→开卷机开卷→7辊矫直机压下→四辊平整机平整→13辊矫直机(4mm以下的高强钢)消除应力→分切剪分卷和切尾→五辊张力装置→带钢卷取→自动打包、喷印和称重。

1.3 主要设备主要设备参数见表1。

直径/mm ∅2100/∅762 BUR:∅1200/∅1100×2200WR:∅500/∅430×2700∅2100/∅762电机功率/kW AC850 AC1500 AC1500 电机转速/rpm 450/1200 600/1200 450/1200 轧制速度/(m·min-1) 400/200 400 420/210 张力(max)/kN 125/250 200/4002 挫伤产生的原因2.1 挫伤定义及特征所谓挫伤,就是钢板表面有低于轧制面的纵、横向刮痕,单个或断续地分布在钢板表面上,高温挫伤沟底有薄层氧化铁皮,呈暗青色。

带钢轧制时产生的主要缺陷与分析在热带轧机上轧制带钢所形成的缺陷最主要有下列几种:(1)结疤。

在板坯清理时对裂口及裂纹没有全部清除干净,结果在轧制时形成结疤;板坯加热时过热,特别是铬不锈钢,轧制时在带钢上形成结疤。

带钢坯表面大量集结的非金属夹杂物,也是产生结疤的原因。

(2)裂边。

板坯侧面缺陷未全面清除干净,这是带钢裂边的原因。

(3)过热。

板坯在过高温度下长时间停留会引起过热。

过热板坯轧制时会产生大裂口和剥落;邻近过热的部分出现细裂纹,细裂纹在进一步轧制时会变成结疤。

为防止板坯过热必须严格遵守规定的加热制度,尤其是高温下的均热时间。

加热铁素体类钢时,温度超过850℃后必须快速加热。

(4)机械损伤。

轧入碎屑、压痕、划痕是热轧不锈带钢表面最有特征的缺陷。

轧人碎屑和压痕缺陷是由于坯料上的结疤块、裂边在导卫上摩擦时有碎片落到带钢表面上以及其他东西被轧辊或矫直机辊子压人而形成的。

划痕大部分是在带钢运动时,下表面与不光滑的导卫、辊面不平的辊子及被动辊相接触时形成的。

上表面划痕通常是在未卷紧运送时卷层间摩擦造成的。

在卷取中,带钢与卷取机成形辊和喂料辊之间发生摩擦时,带钢表面上会产生很多短条状划伤。

(5)带钢厚薄不均。

带钢长度上的厚度不均匀与沿板坯长度加热的均匀性及带钢在机架间张力值有关。

带钢的前端和后端一般比中部厚一些,这是因为在连续式精轧机组中带钢端部没有张力的缘故。

带钢后端一般比前端厚,这是温度不同所致热轧带钢开裂的改进热轧带钢生产的工艺流程:铁液一铁液预处理一顶底复吹转炉一脱氧合金化一吹氩一板坯连铸一铸坯检验一加热一粗轧高压水除鳞一立辊轧一可逆式粗轧一中轧一热卷箱一精轧高压水除鳞一精轧一层流冷却一卷取一入库。

热轧带钢在生产检验及用户使用过程中常出现的开裂现象,并对开裂带钢进行了化学成分及低倍和金相检验分析。

结果表明,化学成分符合要求,铸坯存在皮下气泡、带钢存在非金属夹杂及游离渗碳体是带钢出现开裂主要原因,针对以上情况给你针对性改进建议,具体如下。