铸造铝活塞用铝硅合金材料加工性能概述

- 格式:pdf

- 大小:250.60 KB

- 文档页数:3

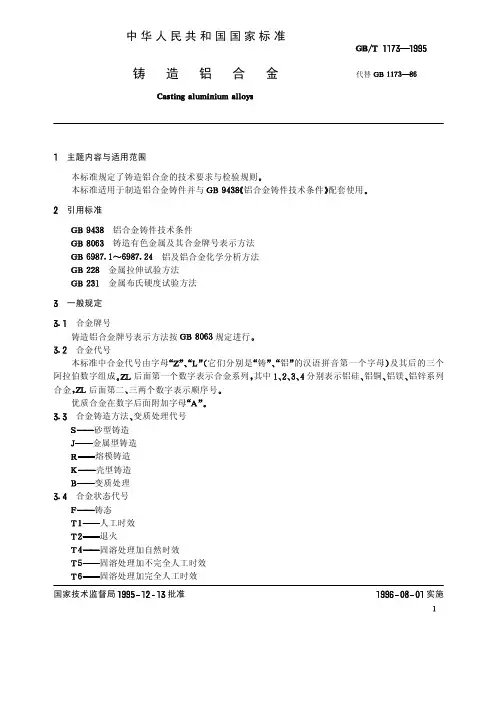

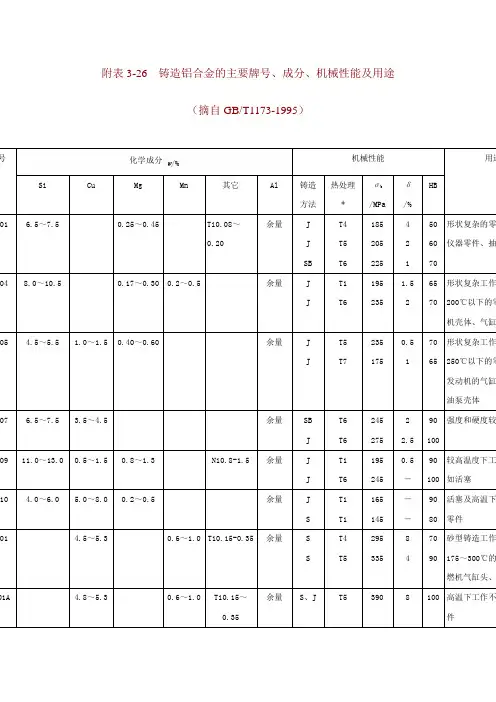

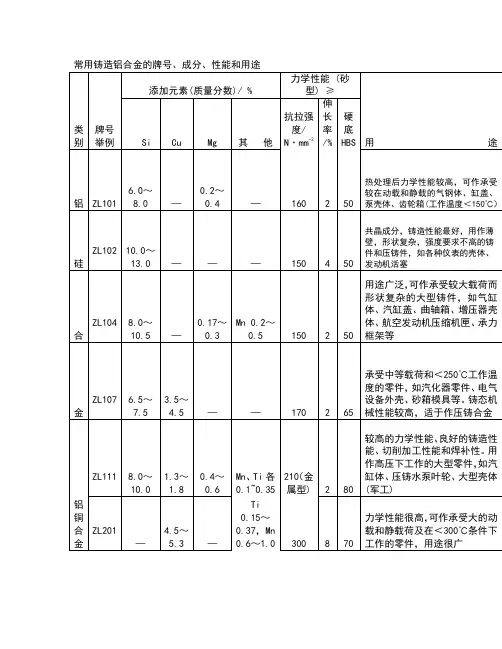

中华人民共和国国家标准铸造铝合金代替主题内容与适用范围本标准适用于制造铝合金铸件并与引用标准铝合金铸件技术条件铸造有色金属及其合金牌号表示方法铝及铝合金化学分析方法金属拉伸试验方法金属布氏硬度试验方法一般规定合金牌号铸造铝合金牌号表示方法按合金代号后面第一个数字表示合金系列其中处理代号铸造型铸造铸造铸造处理合金状态代号态加自然时效加不完全人工时效加完全人工时效国家技术监督局批准实施加稳定化处理加软化处理技术要求铸造铝合金化学成分见表质允许含量见表铝硅系需要变质的合金用处理在不降低合金使用用其他变质剂或变质方法进行变质在海洋环境中使用时合金中铜含量不大于用金属型铸造合金中硅含量允许达合金中当铁含量大于于铁含量的一当合金用于制作在高温条件下工作的零件时应加入锆为提高力学合金中允许含钇合金中允许含钛此时它们的铁含量应不大于与食物接触的铝合金制有于含量不大于不大于当用杂质总和来表示杂质每一种未列出的元素含量不大铸造铝合金的力学性能见表铸造铝合金用单铸试样检验力学样直径为距为直径的样及其浇冒口系统如图所铸造铝合金力学性能亦可用同炉铸件上切取根本体试样试样尺寸按中收指标按中检验规则化学成分合金化学成分检验按保证分析精度的条件下允许使用其他方一个熔炼炉次全部铸件浇注的持续时间之半时浇注化学成分试允许在全部铸件浇注之后浇注化学成分试当浇注持续时间超过时在第二个以内中间另浇注化学成分试样送检以此化学成分试样允许送检两次只要其中一个试样符合条规定则合金化学成分合果两次送检的化学成分试样分析结果都不合该熔炼炉次合金化学成分不合力学性能单铸抗拉试样及铸件切取之本体试样要符合在一个熔炼炉次中在全部铸件浇注持续时间之半时浇注力学性能试亦允许全部铸件浇注之后浇注力学性能试当浇注持续时间超过时在第二个以内中间另浇注力学性能试样送检以此一个熔炼炉次合金铸态力学性能试样首次送检一根测定其力学如符合表该炉合金力学性能合否则再取两根试样重新送检如两根试样都合则该炉合金铸态力学性能合格否则不合一个熔炼炉次合金之热处理状态力学性能试样送检方法按当不合格时允许重复热处理后重新送但重复热处理一般不超过两单铸试样之热处理按中条必须与同一批次浇注的铸件采用同一热处理工艺单铸试样带铸皮亦允许车削除去铸样直径为送当肉眼发现单铸试样存在铸造缺陷时或由于试验本身故障造成检验结果不合格不计入检验次数中更换试样重新送每炉合金不论其浇注何种铸型铸件都允许用砂型单铸试样检验合金力学拉伸性能检验按硬度检验按硬度试块可取自拉伸试样硬度检验与拉伸性能检验同时进行且验收方法一表铸造铝合金力学性能序号合金牌号合金代号铸造方法合金状态力学性能不低于抗拉强度伸长率布氏硬度序号合金牌号合金代号铸造方法合金状态序号合金牌号合金代号铸造方法合金状态图铸造铝合金砂型标准试样及浇冒口系统图铸造铝合金金属型标准试样及浇冒口系统附录铸造铝合金热处理铸造铝合金热处理工艺规范见表表合金牌号合金代号合金状态固溶处理时效温度时间温度时间室温再室温再不少于不少于室温再不少于再再再温度一般在下升固溶温度以为固溶处理中如需阶段保阶段间不允许停留冷却需直接升至第二阶段温后淬火转移时间控制在合金与零件种类而淬火介质水温由生产厂根据合金及零件种类自定时效完却介质为室温本标准由中华人民共和国机械工业部本标准由全国铸造标准化技术委员会归本标准由沈阳铸造研究研究升有色铸造有研究头五二研究高本标准主要起草人。

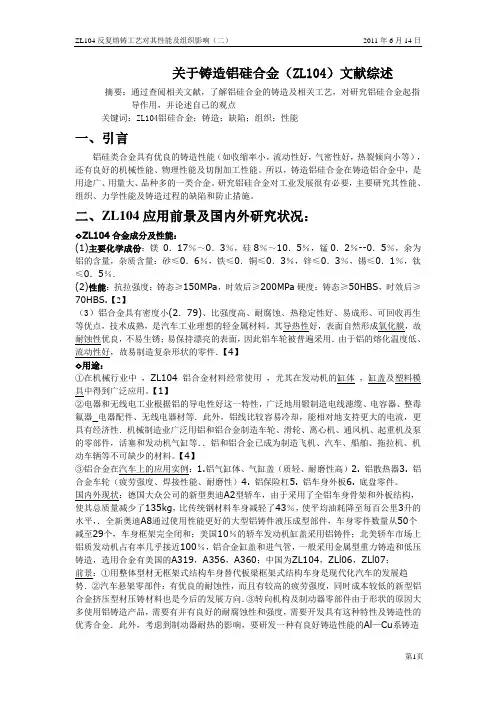

关于铸造铝硅合金(ZL104)文献综述摘要:通过查阅相关文献,了解铝硅合金的铸造及相关工艺,对研究铝硅合金起指导作用,并论述自己的观点关键词:ZL104铝硅合金;铸造;缺陷;组织;性能一、引言铝硅类合金具有优良的铸造性能(如收缩率小,流动性好,气密性好,热裂倾向小等),还有良好的机械性能、物理性能及切削加工性能。

所以,铸造铝硅合金在铸造铝合金中,是用途广、用量大、品种多的一类合金。

研究铝硅合金对工业发展很有必要,主要研究其性能、组织、力学性能及铸造过程的缺陷和防止措施。

二、ZL104应用前景及国内外研究状况:◊ZL104合金成分及性能:(1)主要化学成份:镁0.17%~0.3%,硅8%~10.5%,锰0.2%--0.5%,余为铝的含量,杂质含量:砂≤0.6%,铁≤0.铜≤0.3%,锌≤0.3%,锡≤0.1%,钛≤0.5%.(2)性能:抗拉强度:铸态≥150MPa,时效后≥200MPa硬度:铸态≥50HBS,时效后≥70HBS.【2】(3)铝合金具有密度小(2.79)、比强度高、耐腐蚀、热稳定性好、易成形、可回收再生等优点,技术成熟,是汽车工业理想的轻金属材料。

其导热性好,表面自然形成氧化膜,故耐蚀性优良,不易生锈;易保持漂亮的表面,因此铝车轮被普遍采用.由于铝的熔化温度低、流动性好,故易制造复杂形状的零件.【4】◊用途:①在机械行业中,ZL104 铝合金材料经常使用,尤其在发动机的缸体,缸盖及塑料模具中得到广泛应用。

【1】②电器和无线电工业根据铝的导电性好这一特性,广泛地用锻制造电线漶缆、电容器、整毒氟器_电器配件、无线电器材等.此外,铝线比较容易冷却,能相对地支持更大的电流,更具有经济性.机械制造业广泛用铝和铝合金制造车轮、滑轮、离心机、通风机、起重机及泵的零部件,活塞和发动机气缸等..铝和铝合金已成为制造飞机、汽车、船舶、拖拉机、机动车辆等不可缺少的材料。

【4】③铝合金在汽车上的应用实例:1.铝气缸体、气缸盖(质轻、耐磨性高)2. 铝散热器3. 铝合金车轮(疲劳强度、焊接性能、耐磨性)4. 铝保险杠5. 铝车身外板6. 底盘零件。

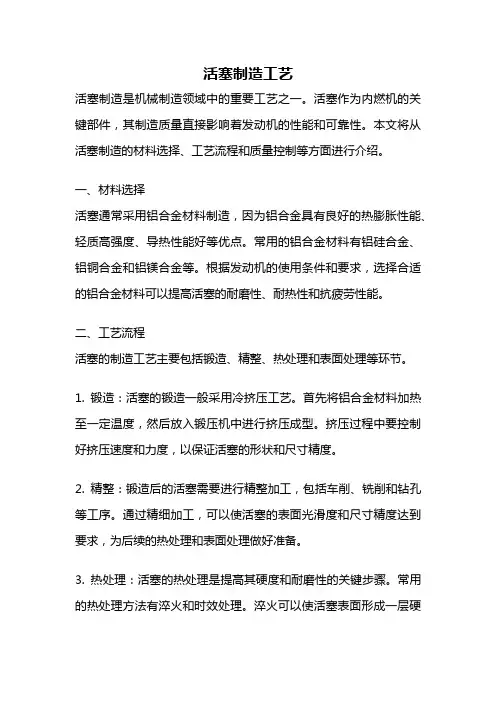

活塞制造工艺活塞制造是机械制造领域中的重要工艺之一。

活塞作为内燃机的关键部件,其制造质量直接影响着发动机的性能和可靠性。

本文将从活塞制造的材料选择、工艺流程和质量控制等方面进行介绍。

一、材料选择活塞通常采用铝合金材料制造,因为铝合金具有良好的热膨胀性能、轻质高强度、导热性能好等优点。

常用的铝合金材料有铝硅合金、铝铜合金和铝镁合金等。

根据发动机的使用条件和要求,选择合适的铝合金材料可以提高活塞的耐磨性、耐热性和抗疲劳性能。

二、工艺流程活塞的制造工艺主要包括锻造、精整、热处理和表面处理等环节。

1. 锻造:活塞的锻造一般采用冷挤压工艺。

首先将铝合金材料加热至一定温度,然后放入锻压机中进行挤压成型。

挤压过程中要控制好挤压速度和力度,以保证活塞的形状和尺寸精度。

2. 精整:锻造后的活塞需要进行精整加工,包括车削、铣削和钻孔等工序。

通过精细加工,可以使活塞的表面光滑度和尺寸精度达到要求,为后续的热处理和表面处理做好准备。

3. 热处理:活塞的热处理是提高其硬度和耐磨性的关键步骤。

常用的热处理方法有淬火和时效处理。

淬火可以使活塞表面形成一层硬度高的硬化层,提高耐磨性;时效处理则可以进一步提高活塞的强度和硬度。

4. 表面处理:为了提高活塞的润滑性能和耐腐蚀性能,常常对活塞进行表面处理。

常用的表面处理方法有氧化、硬质阳极氧化和涂层等。

氧化处理可以形成一层致密的氧化层,提高活塞的耐腐蚀性;硬质阳极氧化可以形成一层硬度高的氧化层,进一步提高活塞的耐磨性;涂层可以在活塞表面形成一层保护膜,提高润滑性能和耐腐蚀性能。

三、质量控制活塞的制造过程中需要进行严格的质量控制,以确保活塞的质量符合要求。

1. 原材料检验:对铝合金材料进行化学成分分析和力学性能测试,确保材料的质量稳定。

2. 在制品检验:对锻造后的活塞进行尺寸检测、表面质量检查和力学性能测试,排除不合格品。

3. 热处理过程控制:严格控制热处理的温度、时间和冷却速度,以确保活塞的热处理效果符合要求。

设计型综合实验实验名称:活塞铝合金综合性能的研究学校:学院:材料与化工学院专业:金属材料工程班级:学号:姓名:实验组员:指导老师实验时间:2016.08.31—2016.10.15摘要:活塞是发动机的心脏,时其关键零部件之一。

由于活塞工作条件恶劣,所以对其性能要求很高。

铸造铝硅合金具有良好的综合性能,故本课题以铝硅合金为基础做了两组对照试验:一组是对浇注成型的试样进行金相分析,另一组时对固溶时效处理后的试样进行金相显微分析,并对比两组金相组织。

第一组未精炼的试样组织其铸造组织缺陷多而明显,精炼后的使用组织由于铸型的预热和浇注温度的提高,缺陷铸件减少,且有明显的CuAl2、Al2Si等相。

固溶时效处理过程中炉温过高,导致了试样过烧。

关键词:活塞;铝硅合金;固溶时效;过烧Abstract:As one of the important components,a pistons is the hurt of automobile engine.The high demand of pistons was due to abominable operating conditions.The nice combination property was provided with casting Al-Si alloy,and there are two groups of control experiment was based on Al-Si alloy in project:one to metallographic analysis with contact molding sample and another to observe metallographic structure with the specimen was be solid solution and aging.There are many obvious casting defect of sample structure wasn’t refined in the first group.The defect decreases with the increasing pouring temperature,of samplestructure after the refine,and the phase of CuAl2、Al2Si wasapparent.Oversintering was leaded to higher furnace temperature in the solid solution and aging.Keywords:pistons;Al-Si alloy;solid solution and aging;oversintering目录绪论 (1)1.选题 (1)1.1选题背景和目的 (1)1.2课题的研究内容 (1)2.活塞铝合金概述 (2)2.1铝合金概述 (2)2.2活塞简述 (2)2.2.1活塞定义 (2)2.2.2活塞工作条件 (2)2.2.3活塞性能要求 (2)3.铝合金组成成分 (3)3.1各合金元素对铝合金的影响 (3)3.2铝合金炉料配比 (3)4.铝合金炉料熔炼 (4)4.1浇注型腔选择 (4)4.1.1选择铸造类型及原因 (4)4.1.2腔内涂料 (4)4.2变质剂 (4)4.2.1变质剂选择 (4)4.2.2变质作用 (5)4.3精炼剂 (5)4.3.1精炼剂选择 (5)4.3.2精炼作用 (5)4.4炉料熔炼流程 (5)4.5熔炼时注意要点 (6)5.热处理 (6)5.1热处理概述 (6)5.1.1固溶处理 (7)5.1.2时效处理 (7)5.2热处理的目的 (7)5.3热处理工艺选择 (7)5.4热处理要点 (7)6.金相制备 (8)6.1制备过程 (8)6.1.1金相试样的截取 (8)6.1.2试样磨制 (8)6.1.3试样抛光 (9)6.2金相组织 (9)6.2.1未经热处理的试样 (9)6.2.2热处理后的试样 (11)结论 (12)参考文献结束语绪论活塞在发动机的工作中起到重要作用,时发动机的关键性零件。

提高al-si合金的铸造性能【摘要】铸造铝合金主要有al-si、al-cu、al-mg、al-zn四类,其中al-si类合金(si≥5%)在工业上应用的时间虽然比al-cu类合金晚,但它具有优良的铸造性能,如收缩率小、流动性好、气密性好和热裂倾向小等,经过变质处理之后,还具有很好的力学性能、物理性能和切削加工性能,因而成为铸造铝合金中品种最多,用量最大的合金。

【关键词】al-si合金;变质处理;铸造性能;加工性能;时效处理;双重变质0 引言铝的密度小、塑性好,具有优良的导电性和导热性,表面有致密的氧化膜保护,抗腐蚀性好,而且回收成本低,是一种可持续发展的有色金属。

在纯铝中,加入其它金属或非金属元素,能配制成各种可供压力加工或铸造用的铝合金。

1 ai-si合金的变质处理1.1 al-si合金共晶体的变质共晶成分的合金组织,通过加na、sr及sb等变质处理,使共晶硅由原来的粗片状变为珊瑚状。

由于组织显著变化,合金的室温力学性能特别是伸长率得到很大的提高,切削加工性能也有明显改善。

近些年来,运用现代测试技术的观察结果,对na变质机理提出了两种理论:si晶粒的成长受抑制理论和si晶核的生成受到抑制理论。

1.2 al-si合金初晶硅的变质al-si合金随着含硅量的增加,虽然铸造性能得到改善,但组织中出现针片状的共晶硅。

因此,al-si合金当含硅量高于6-8%时,必须进行变质处理。

当含硅量超过共晶成分(12.6%)后,组织中出现粗大的多角形板状初晶硅,在si相尖端和棱角处引起应力集中,合金容易沿晶粒的边界处,或者板状硅本身开裂处而形成裂纹,使合金变脆,力学性能特别是伸长率显著降低。

1.3 双重变质加磷能有效细化初晶硅,但不能细化共晶组织,如果能同时细化共晶组织,则还能提高力学性能,尤其是伸长率。

这种变质就称为“双重变质”,对于含硅量是在16%以下的合金,细化共晶组织,具有重要意义。

al-si合金的拉伸强度主要受合金中初晶硅的尺寸和形状的影响,而延伸率主要受合金中共晶组织的影响。

发动机铝合金活塞铸件的分析研究摘要:针对汽车发动机铝合金活塞铸件进行缺陷分析,同时尝试借助实际试制浇铸及模拟分析软件相结合的方法,对铸件的成型情况进行相应的解析,从模具冷却结构改进方面入手对铸件缩松缺陷问题加以解决,借助模具设计结构的特点解决铸造缺陷,这对于金属重力铸造生产铸件的缺陷解决具有一定的借鉴意义。

关键词:缺陷分析;模拟分析;铸造工艺随着社会的不断进步以及科技的不断发展,汽车发动机活塞的轻量化程度也在逐渐提升,无论是其热负荷还是机械负荷都有了明显的增大,这样会致使活塞的工作环境更为严酷。

基于上述情况分析,活塞铸件的材料必须要具备下述功能特点:热膨胀系数小、密度小、热传导性好,除此之外铸件材料还要满足耐腐蚀、耐磨等需求。

这样看来,铝合金能够在较大程度上胜任活塞铸件的要求。

目前共晶铝硅合金是发动机活塞最长应用的材料之一,该材料中约含有11%~14%的硅,随着含硅量的不断增加,Al-Si系合金的抗拉性能也会有相应的提升,到共晶成分点时达到最大;之后持续增加硅含量,但是由于会产生粗大长针状初晶硅,其形状不太好进而也会导致合金的强度出现骤然下降的情况。

因而为了使得铝硅合金的原有特点不被破坏,又能保证力学性有很大程度的提升,进而可以使得这种合金的应用范围扩大,在近些年,无论是国内还是国外,都在对其开展研究,并采用了多种行之有效的措施。

1铸件结构与试制本篇文章所选用的汽油机活塞铸件其铝合金材料的牌号为KS1295的共晶铝硅合金,这种材料的优势众多,其具有膨胀系数小、密度小、耐磨、流动性好等诸多特点。

这个活塞铸件的造型相对来说复杂性较高,包括了多处深腔及薄壁区域。

这种活塞铸件在发动机工况下的力学性能要求:最大承载功率大于155kW(211ps,5500rpm),最大承载扭矩为350N·m(1200~4000rpm),材料的硬度不得低于HB140。

依据相应的设计标准以及浇筑需求,借助一模两腔重力铸造浇注机对活塞铸件尝试进行生产。

尚自河 张 斌:铸造铝活塞用铝硅合金材料加丁性能概述 13 铸造铝活塞用铝硅合金材料加工性能概述 Measurement of Piston Pin Hole Cylindrical Degrees 尚自河 张 斌 (山东滨州渤海活塞股份有限公司)

[摘要]活塞用铝硅合金是在金属基体铝(A1)中加入硅(si)形成的 一si合金,合金中又加入 其它成分,以便在保证高耐磨性的前提下,提高合金的强度、塑性、高温强度以及加工工艺性能等。 该类合金随着含硅量的增加,初晶硅数量增多,形成硬质点颗粒,均匀分布在合金基体中,使合金 材料的基体硬化程度逐渐增强。但其加工性能却逐渐降低,对加工刀具提出了更高的要求。 [关键词]活塞材料;铝硅合金;刀具材料;加工性能

1 活塞对合金材料的要求 在发动机的所有部件中,活塞是承受应力和温 度范围最广的部件之一。它在发动机中必须承受较 大范围的静应力和动应力,并承受从零下几度到 8000(]左右的温度变化,由于爆燃及冷却等原因的影 响,其承受的瞬时温度可能还要高很多。因此,选择 最合适的工件材料并确定最有效的制造工艺成为能 否成功生产活塞的关键。选用的工件材料不仅必须 具有完成技术功能所需的物理性能和机械性能,而 且在制造和使用过程中必须可靠、经济。因此,一种 理想的活塞材料必须满足很多方面的要求,而且往 往是互相矛盾的要求。一般情况下这些要求可大致 归纳如下:具有一定的常温强度和尽可能高的高温 强度;热膨胀系数小;热稳定性好,即反复加热时, 永久变形量小;具有良好的减磨性、耐磨性、耐热性 及抗腐蚀性;吸热性差,而导热性好;较小的比重(重 量轻),较强的比强度和比刚度;较高的疲劳强度;价 格便宜,成型性好,热处理工艺简单;材料切削加工 性能好。 迄今为止.还没有一种单一的材料能够完全满 足上述复杂的要求。因此,合金材料的选择应多方 面予以兼顾。铝硅系合金具有优良的铸造性能,良好 的耐热、耐腐蚀性,以及较低的线膨胀系数和比重。 特别是随着硅含量的增加.能获得更低的线膨胀系 数和高耐磨性。因此,Al—Si合金特别是共晶Al—Si 合金作为内燃机活塞材料被广泛采用。过共晶Al— Si合金具有良好的使用性能,在国内外采用量也越 来越大。 2影响材料切削加工性能的因素 (1)材料的硬度对切削加工性能的影响 一般情况下,材料硬度越高其切削加工性越低。 材料硬度高时,切屑与前刀面的接触长度减小,致使 前刀面上的法向应力增大.摩擦热量集中在较小的 刀一屑接触面上,使切削温度增高和加剧刀具磨损。 工件材料硬度过高时,甚至会引起刀尖的烧损及崩 刃。另外,工件材料中的硬质点愈多,形状愈尖锐, 分布愈广,则工件材料的切削加工性愈低。硬质点 对刀具的磨损作用有两个方面,其一是硬质点对刀 具的机械擦伤作用;其二是工件材料晶界处微细硬 质点能使材料硬度和强度都提高.致使在切削过程 中对剪切变形的抗力增大,使材料的切削性能降低。 (2)材料的强度对切削加工性能的影响 材料的强度愈高,切削力就愈大,切削功率消耗 增大,切削温度因之增高,刀具磨损加剧。一般情况

铀 弛 蒜~ 一 旭 14 内燃机与配件 下,切削加工性随着工件材料强度的提高而降低。 (3)材料的导热系数对切削加工性能的影响 一般情况下,导热系数高的材料.其切削加工 性较高,导热系数低的材料,其切削加工性较低。导 热系数低的材料,在加工过程中温升较高,控制加 丁尺寸比较困难 (4)材料金相组织对切削加工性能的影响 金属的材料相同,但金相组织不同时,其力学 物理性能也不同,致使切削加工性能不同。 3常用铝活塞材料加工性能 (1)亚共晶AI—Si合金:该材料的常温强度高, 铸件内部的应力变形率低,含硅量低.基体中硬质点 较少,硬度也相对较低,所以其加工性能较好。 (2)共晶A1~Si合金:从综合性能来看是比较理 想的活塞材料,目前应用最为广泛。该材料膨胀系 数小,耐磨性好而且比重小 共晶Al—Si合金不进行磷变质时,其金相组织 为树枝状的仪固溶体和((x+Si)共晶体组成的亚共 晶型组织。共晶硅呈细粒状或粗片状,见图1。 磷变质后共晶体上均匀分布着小块状的初晶 硅,共晶硅呈粗短条或短杆状,见图2。据有关材料 介绍,这有利于材料耐磨性和高温强度的提高以及 膨胀系数的降低。因此,作为活塞材料,这才是适宜 的。铝合金材料机械加工性的优劣主要取决于初晶 硅的析出程度,析出的初晶硅越多,晶粒越大,机械 加工性越差。 图1 末进行磷变质时共晶A J—Sj合金的金相组织 呐 ^0c.v 8皤 8卿蜘 图2不进行磷变质时共晶AI—Si合金的金相组织 ∞ :勰k、f :S } :蠢' -a 0盯 翰 (3)过共晶(高硅)Al—Si合金:过共晶销硅合金 的常温组织是初晶硅加共晶组织。在未经变质处理 的共晶铝硅合金中.硅呈粗大针状,严重影响合金的 力学性能。变质处理能有效地改变共晶硅的形状,使 其呈细小球状分布,合金的力学性能大大提高。}_}j丁 过共晶合金含有大量的初晶硅,除了要进行共品辟 变质处理以外,还要进行初晶硅变质处理。初品硅细 化是使过共晶铝硅合金具有使用价值的关键。初品 硅硬而脆f显微硬度900Hv一1300Hv1,当均匀弥散分 布时,作为硬质点可以提高合金的耐磨性,还能在・ 定程度上阻止位错在基体滑移面上的滑移.使合金 强度提高,同时,对共晶基体的切削加上性能影响较 小。但若呈粗大板条或针片状大量分布则会严重割 裂基体.使合金失去必需的使用性能,也使合金的切 削加工非常困难。因而,尚未在工业L大量应用。近 年来,由于科学技术的发展,需要采用线膨胀系数很 低和耐磨性很高的铝合金材料来制造内燃机活塞 又由于有了改善初晶硅形态的处理方法,切削技术 及刀具材料也有了更快的发展.才使得过共品铝硅 合金在生产上得以应用。随着过共品铸造钒合金的 发展,合金中硅的含量已从初期的14—18%提高钊 22—26%:由简单的铝硅二元合金发展到含有多种其 它合金成分,如:Cu,Mg。Ni,Mn,Co,Ti,Bi等多种过 共晶Al—si合金,以便在保证高耐磨性的前提下,提 高合金的强度、塑性、高温强性以及改善其加工工岂 性能等。该类合金的热膨胀系数、耐磨性、高温强度、 体积稳定性等关键指标比共晶Al—Si合金的更好 随着含硅量的增加.初晶硅数量增多.而且有时粗大 (变质不好),使切削加工性能随之降低,所以目前已 用于直径较小的高性能摩托车活塞以及大功率的柴 油机活塞。 相同硅含量的过共晶铝硅合金 组织不相fI_i=j时 (如图3所示)其切削加工性能有很大的差别,组织 中初晶硅的大小、形状和分布状况对刀具寿命、切悄 形成、加工表面质量等方面都有很明显的影响 具有 细小、分散而形状圆钝化初晶硅的过共晶销硅合余 有比较好的切削加工性能,切屑变形相对较大,切削 过程中硅块容易协同基体变形和被 入基体,刀具 受磨料机械磨损的作用轻微,寿命较长,已加 表嘶 粗糙度较小,加工硬化明显:切削具有粗大初品硅的 过共晶铝硅合金时.切屑薄而短,存剪切变形 硅块 大量碎化。切削表面的硅块受刀具冲击挤 发生斛 (F转第19页)

㈣ 洲 一 任瑞香:活塞销孔圆柱度的测量 l9 I ———一 L 1 一 一L 2一

图1 3 注意事项

加工测量棒注意事项:一定要将测量棒锥角Ot 加工成o【=8 ~12 。在试验时我们曾将测量棒锥角O/. 加工成2。、l。30 、1。、40 、20 ,用其测量时,均不能很

好地找正活塞销孔。测量的销孔圆柱度值均在4微 米以上。分析原因,锥角太大时,由于销孑L与销孑L测 量棒成线接触,接触面小,配合不稳定;当将锥角加 工成8 ~12 时配合良好。测量出的圆柱度值与设备 应该达到的加工精度一致;再将锥角加工小些时,会 大大加大加工难度。因此制做销孑L测量棒时加工锥 角Ot是关键。另外销孔测量棒配合表面粗糙度Ra 要满足要求,太粗了,容易划伤活塞销孔;销孑L测量 棒的U部分和L2部分的同轴度要保证要求.这样 能提高找正销孑L的速度。 测量注意事项:测量时不能按照常规方法测量 圆柱度.必须将一个圆柱度测量分解成两个圆度测 量,先测量一个截面,在旋转台静止情况下上升测 针,再测量另一个截面。否则容易挂测针。使测量中 心线改变

(上接第14页) 理或脱落、位移,由于直接与刀具发生强烈的摩擦而 嘲 ^cc‘v 6{g 姻 (1)初晶硅细密 A0cIv 陶槲 8p0t妇l 留许多缺陷,外观呈亮暗花斑分布,加工硬化很不均 匀。用金刚石等高硬度刀具切削加工具有粗大初晶 硅的过共晶铝硅合金时,才能获得比较好的刀具耐 用度和已加工表面质量。 4 小结 活塞用铝硅合金是在金属基体铝(A1)中加入硅 (Si)形成的Al—Si合金,合金中又加入Cu、Mg、Ni、 Mn、Co、Ti、Bi等成分,以便在保证高耐磨性的前提 下,提高合金的强度、塑性、高温强度以及加工工艺 性能等。该类合金具有重量轻、比强度和比刚度高、 剪切强度高、热膨胀系数低、良好的热弹性和导热导 电性能、良好的抗腐蚀、耐磨损性能等一系列优点。 但随着含硅量的增加,初晶硅数量增多,形成硬质点 颗粒.均匀分布在合金基体中.基体和颗粒共同承受 载荷,颗粒的作用是约束合金材料中的基体变形,并 使合金材料的基体硬化。所以含硅量越高其加工性 能越差,对加工刀具提出了更高的要求。 (2)初晶硅粗大 图3相同硅含量的过共晶铝硅合金组织不相同 第一作者简介:尚自河.II㈡:淀洲渤海活塞股份有限公司,应 使刀具很快发生径向磨损,同时在已加工表面上存 用研究员。

棚 鲫 砒 一