齿轮传动的强度设计计算_)

- 格式:doc

- 大小:210.84 KB

- 文档页数:8

1. 齿面接触疲劳强度的计算

齿面接触疲劳强度的计算中,由于赫兹应力是齿面间应力的主要指标,故把赫兹应力作为齿面接触应力的计算基础,并用来评价接触强度。齿面接触疲劳强度核算时,根据设计要求可以选择不同的计算公式。用于总体设计和非重要齿轮计算时,可采用简化计算方法;重要齿轮校核时可采用精确计算方法。

分析计算表明,大、小齿轮的接触应力总是相等的。齿面最大接触应力一般出现在小轮单对齿啮合区内界点、节点和大轮单对齿啮合区内界点三个特征点之一。实际使用和实验也证明了这一规律的正确。因此,在齿面接触疲劳强度的计算中,常采用节点的接触应力分析齿轮的接触强

度。强度条件为:大、小齿轮在节点处的计算接触应力均不大于其相应的许用接触应力,即:

⑴圆柱齿轮的接触疲劳强度计算

1)两圆柱体接触时的接触应力

在载荷作用下,两曲面零件表面理论上为线接触或点接触,考虑到弹性变形,实际为很小的面接触。两圆柱体接触时的接触面尺寸和接触应力可按赫兹公式计算。

两圆柱体接触,接触面为矩形(2axb),最大接触应力σHmax位于接触面宽中线处。计算公式为:

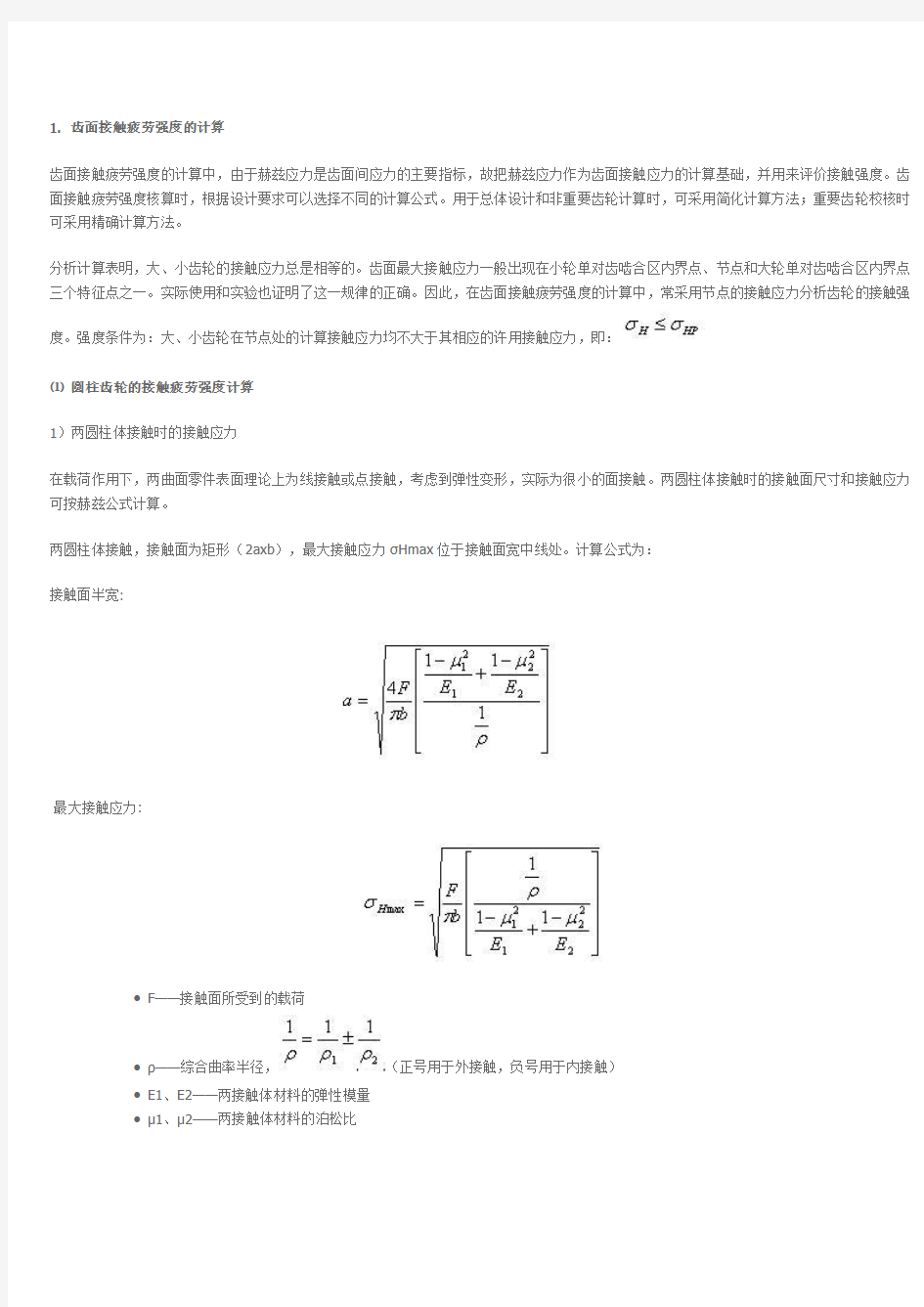

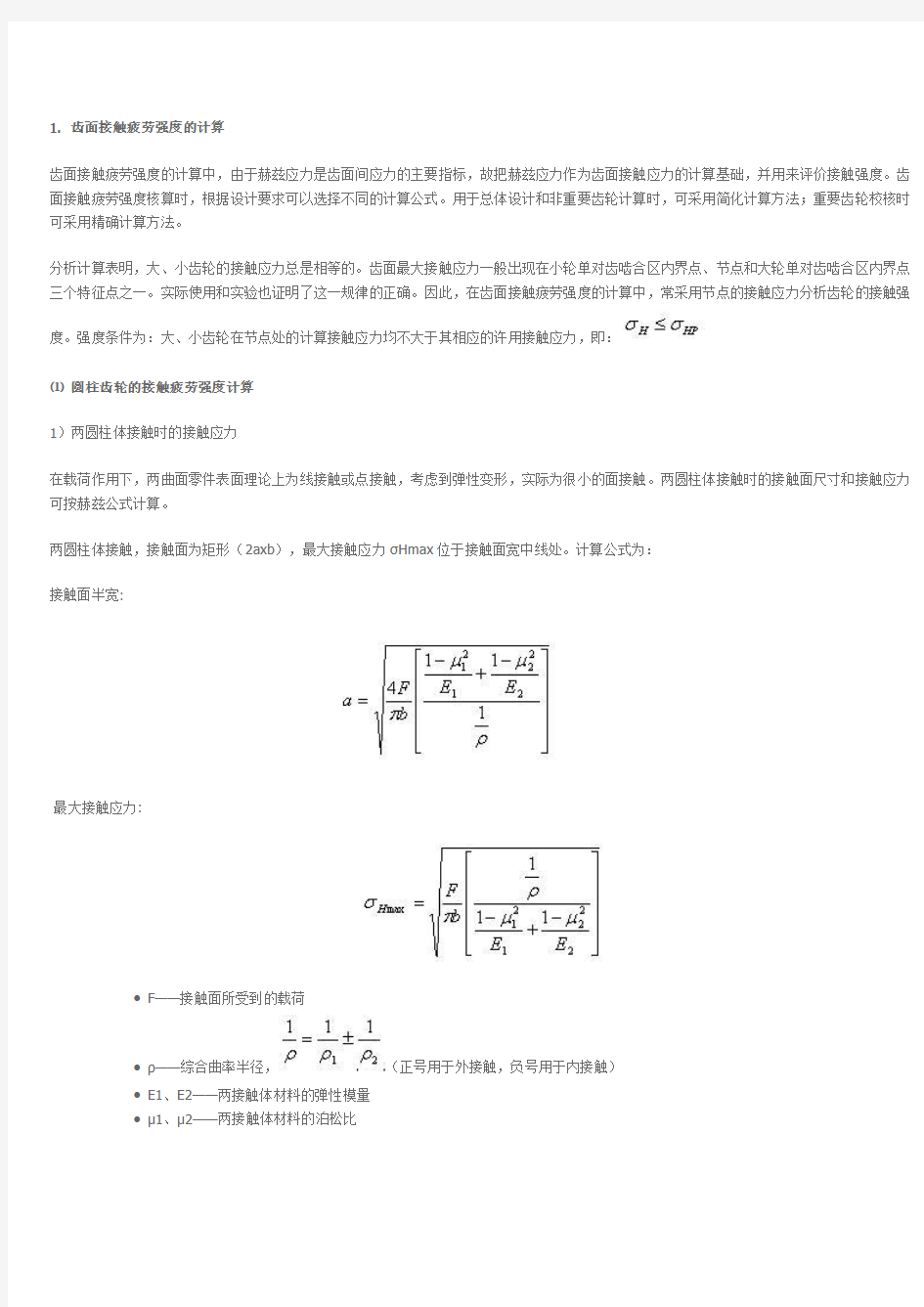

接触面半宽:

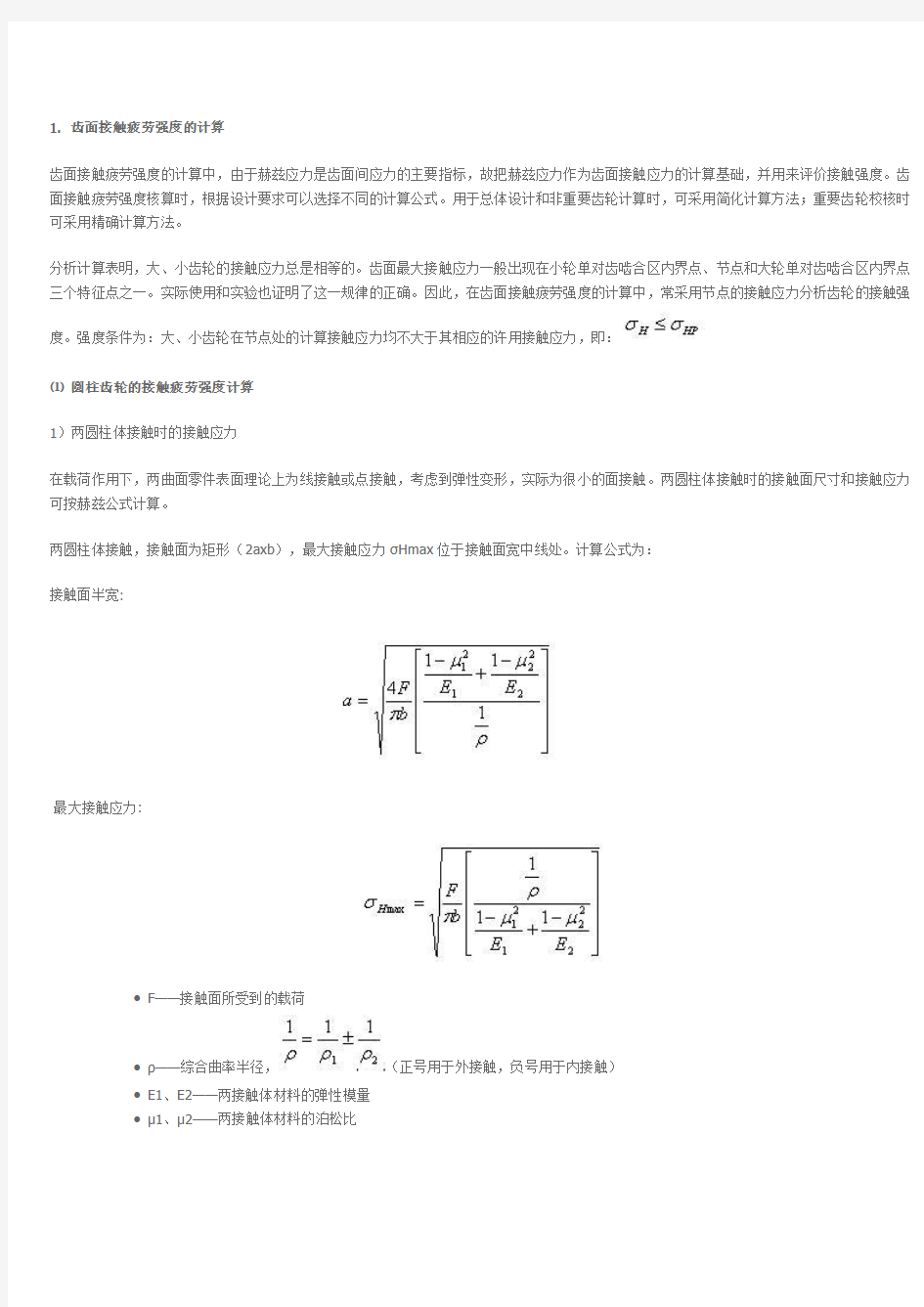

最大接触应力:

∙F——接触面所受到的载荷

∙ρ——综合曲率半径,(正号用于外接触,负号用于内接触)

∙E1、E2——两接触体材料的弹性模量

∙μ1、μ2——两接触体材料的泊松比

2)齿轮啮合时的接触应力

两渐开线圆柱齿轮在任意一处啮合点时接触应力状况,都可以转化为以啮合点处的曲率半径ρ1、ρ2为半径的两圆柱体的接触应力。在整个啮合过程中的最大接触应力即为各啮合点接触应力的最大值。节点附近处的ρ虽然不是最小值,但节点处一般只有一对轮齿啮合,点蚀也往往先在节点附近的齿根表面出现,因此,接触疲劳强度计算通常以节点为最大接触应力计算点。

参数直齿圆柱齿轮斜齿圆柱齿轮

节点处的载荷为

综合曲率半径为

接触线的长度为

,

3)圆柱齿轮的接触疲劳强度

将节点处的上述参数带入两圆柱体接触应力公式,并考虑各载荷系数的影响,得到:

接触疲劳强度的校核公式为:接触疲劳强度的设计公式为:

∙KA——使用系数

∙KV——动载荷系数

∙KHβ——接触强度计算的齿向载荷分布系数

∙KHα——接触强度计算的齿间载荷分配系数

∙Ft——端面内分度圆上的名义切向力,N;

∙T1——端面内分度圆上的名义转矩,N.mm;

∙d1——小齿轮分度圆直径,mm;

∙b ——工作齿宽,mm,指一对齿轮中的较小齿宽;

∙u ——齿数比;

∙ψd——齿宽系数,指齿宽b和小齿轮分度圆直径的比值(ψd=b/d1)。在一定载荷作用下,齿宽增加可以减小齿轮传动的结构尺寸,降低圆周速度,但齿宽过大,载荷分布不均匀程度增加,因此必须合理选择齿宽系数。

∙ZH——节点区域系数,用于考虑节点处齿廓曲率对接触应力的影响。

∙ZE——弹性系数,用于修正材料的弹性模量和泊松比对接触应力的影响。

∙Zε——重合度系数,用于考虑重合度对单位齿宽载荷的影响,重合度越大,承载的接触线总长度越大,单位接触载荷越小。Zε可按下式计算:

直齿轮:斜齿轮:当时当时

式中:——端面重合度;——纵向重合度

∙Zβ——螺旋角系数,用于考虑螺旋角造成的接触线倾斜对接触应力的影响,其数值可以由计算。

∙σHp——许用接触应力,N/mm2,取相互啮合两齿轮中的较小值。

(2) 直齿锥齿轮的接触疲劳强度计算公式

将相互啮合的一对直齿锥齿轮转化为相应的当量圆柱直齿轮,对圆柱齿轮进行设计,再将圆柱齿轮的设计参数转化为锥齿轮的大端参数。

对于轴交角为90°的直齿锥齿轮传动,将齿宽中点处的当量圆柱齿轮的参数带入圆柱齿轮接触强度公式有:

∙Zk——接触强度计算的锥齿轮系数,一般情况取1,当齿顶和齿根修形适当时可取0.85;

∙Fmt——齿宽中点分度圆上的名义圆周力,N;

∙dm1——小轮齿宽中点分度圆直径,mm;

∙beH——接触强度计算的有效齿宽mm,一般取为0.85b;

将当量直齿轮的参数转化为锥齿轮的大端参数,再进行整理

直齿锥齿轮接触强度校核公式:

Mpa

设计公式:

mm

∙d1——小齿轮大端分度圆直径,mm;

∙KHβ——接触强度计算的齿向载荷分布系数

2. 齿根弯曲疲劳强度的计算

齿根弯曲疲劳强度的计算中,作为判据的齿根应力,原则上可用任何适宜的方法(如有限元法、积分法等)或实际测量(如光弹测量、应变测量)来确定。国家标准中以载荷作用侧的齿廓根部的最大拉应力作为名义弯曲应力,经相应的系数修正后作为计算齿根应力,把此应力作为齿根弯曲应力的计算基础,并用来评价接触强度。齿根弯曲疲劳强度核算时,根据设计要求可以选择不同的计算公式。用于总体设计和非重要齿轮计算时,可采用简化计算方法;重要齿轮校核时可采用精确计算方法。齿根弯曲疲劳强度条件为:大、小齿轮在齿根处的计算弯曲应力均不

大于其相应的许用弯曲应力,即:。

(1) 圆柱齿轮的齿根弯曲疲劳强度计算公式

采用国标(GB/T3480-1997)中载荷作用于齿顶为基础的计算方法,适用于εa≤2的齿轮传动。对于斜齿圆柱齿轮,由于轮齿折断时多为局部折断,齿根应力较复杂,通常按斜齿轮的法面当量直齿轮进行计算和分析。

1)名义齿根应力计算

载荷作用在齿顶时,轮齿可看作宽度为b的悬臂梁,齿根处的危险截面可由30°截面法确定:作与轮齿对称中线成30°角并与齿根过渡曲线相切的切线,通过两切点且平行于齿轮轴线的截面,即齿根危险截面。

沿啮合线方向作用于齿顶的法向力Fn分解后使齿根危险剖面产生弯曲应力σF、、剪应力τ和压缩应力σb。剪应力和压缩应力较小,可通过应力修正系数Ysa转换为弯曲应力来考虑。理论上载荷由同时啮合的多对轮齿分担,为简化计算,通常按全部载荷作用于一对轮齿啮合时的齿顶进行分析,再用重合度系数Yz对齿根弯曲应力进行修正。受拉侧齿根的最大弯曲应力为:

2)圆柱齿轮的弯曲疲劳强度公式

考虑应力修正系数、重合度系数、螺旋角系数和各载荷系数的影响,可以得到:

弯曲疲劳强度的校核公式为:弯曲疲劳强度的设计公式为:

∙KFβ——弯曲强度计算的齿向载荷分布系数;