造纸湿强剂

- 格式:doc

- 大小:29.50 KB

- 文档页数:5

造纸湿强剂的制备及进展杨开吉 苏文强东北林业大学 生物质材料科学与技术教育部重点实验室 哈尔滨 (150040)摘 要:湿强剂在造纸业中得到广泛的应用,其重要性被越来越多的人们所关注。

本文对各种湿强剂的作用机理和研究现状进行了综述。

关键词:造纸;湿强剂; 制备; 进展纸浆纤维素具有高度的亲水性。

通常,不经任何处理的纸张被水湿透后纤维即失去其大部分强度。

如果纸张中添加一些湿增强剂,使纸张在被水润湿后仍具有可以满足使用要求的机械强度就称之为湿强纸[1]。

目前湿强纸广泛用于人们的日常生活及生产中,如照相原纸,医疗纸床单,钞票用纸,农用育苗纸,液体包装纸盒,户外广告用纸等[2]。

湿强剂按作用机理可分为:自交联型湿强剂、纤维静电结合型湿强剂、纤维共价键合型湿强剂和外交联型湿强剂。

1.自交联型湿强剂在没有加入其他辅助剂就可以和纤维交联成网络而起到增湿强作用的称为自交联型湿强剂。

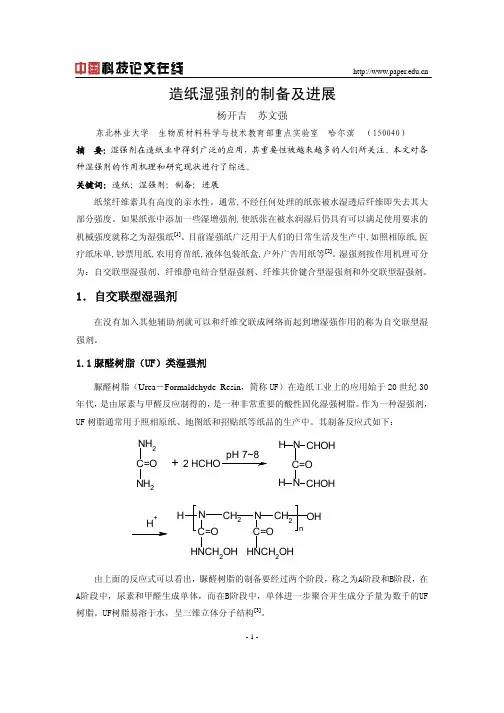

1.1脲醛树脂(UF)类湿强剂脲醛树脂(Urea -Formaldehyde Resin ,简称UF)在造纸工业上的应用始于20世纪30年代,是由尿素与甲醛反应制得的,是一种非常重要的酸性固化湿强树脂。

作为一种湿强剂,UF 树脂通常用于照相原纸、地图纸和招贴纸等纸品的生产中。

其制备反应式如下:NH 2C=O2H N CHOH C=O H N CHOH 22由上面的反应式可以看出,脲醛树脂的制备要经过两个阶段,称之为A阶段和B阶段,在A阶段中,尿素和甲醛生成单体,而在B阶段中,单体进一步聚合并生成分子量为数千的UF 树脂。

UF树脂易溶于水,呈三维立体分子结构[3]。

- 1 -UF 为非离子型树脂,故不能被带有负电荷的纸浆纤维较好地吸附,用作湿强剂时,不能在浆内直接添加,而只能通过浸渍来提高纸品的湿强度,而且使用时明矾或强酸性的铵盐作催化剂以加速其固化。

因此通常情况下,造纸工业中使用改性脲醛树脂作为湿强剂。

脲醛改性树脂有阴离子改性脲醛树脂和阳离子改性脲醛树脂两大类。

浅谈生活用纸用暂时性湿强剂随着社会的发展、人们生活水平的提高,全球范围内各种生活用纸的数量和品种大大增加,各种一次性生活用纸层出不穷,尤其是别对妇女、儿童和老人的用纸,其品种更丰富,人们把这些纸产品统称为生活用纸;其中许多的纸种要求具有暂时性湿强度,如:卫生纸,餐巾纸。

本文主要介绍了几种生活用纸用暂时性湿强树脂。

根据水浸渍纸之后其纸的湿强度变化,可以推断纸中是否含有湿强剂。

如果纸在润湿10S-2h后会失去二分之一或更多湿强度,则纸中就是含有暂时性湿强树脂;如果失去少于20%的原始湿强时,即纸中含有持久(或永久)湿强树脂。

1 永久性湿强树脂永久性湿强树脂有脲醛树脂(UF)、三聚氰胺甲醛树脂(MF)、聚酚胺-环氧氯丙烷(PAE)树脂等。

脲醛树脂在造纸工业上的应用始于20世纪30年代,是一种热固性、酸性固化氨基树脂,也是最早用作造纸湿强剂的合成树脂。

三聚氰胺树脂是1942年开发出来的一种应用非常广泛的湿强剂,是三聚氰胺和甲醛缩聚的产物(三羟基三聚氰胺)。

三聚氰胺树脂处理过程简单,加入量约为1%-5%(对绝干纤维),在大多数纸中,1%-3%的湿强树脂用量即可达到理想效果,湿强度可高达50%、在提高湿强度的同时,还能使纸的某些干强度指标(如裂断长、耐破度和耐折度等)和施胶度有相应的提高,主要用于钞票纸、海固纸等的生产。

由于脱醛树脂和三聚氰胺树脂仍会含有残留的甲醛,污染操作环境;而且,这2种树脂都是需要在较低的pH下键联、熟化的热固性树脂,损纸回收有一定的困难,因此它们的使用受到限制。

目前,国内纸厂为提高纸张湿强度,普遍使用的湿强剂是聚酰胺-环氧氯丙烷树脂。

这类树脂的湿强效果好,但是固化后不易降解,损纸回用较困难,必须在强碱和强氧化剂的条件下才能完成再制浆;另外,聚酰胺-环氧氯丙烷树脂中有机氯含量高,不利于环保;再有,其性价比不高。

同此,对其进行改性以降低成本是其今后发展的一条途径2 暂时性湿强树脂的种类及作用机理国外自20世纪70年代就已着手开发纸在水中浸泡后其湿强度能明显降低的暂时性湿强剂,但稳定性很差,常温下保质期只有1个星期,后经逐步改进,产品稳定性有所提高,成纸浸泡半个小时后,其湿强度降至初始湿强度的一半。

聚乙二醇及其衍生物在制浆造纸中的应用聚乙二醇(Polyethylene Glycol,简称PEG)是一种常用的聚合物,具有多种特性,因此在制浆造纸过程中被广泛应用。

本文将重点介绍聚乙二醇及其衍生物在制浆造纸中的应用。

聚乙二醇可以作为湿强剂使用。

湿强剂是一种能够提高纸张湿强度的化学品。

聚乙二醇具有良好的增湿性能,可以迅速吸收纸浆中的水分,使纸张纤维更好地吸附水分,从而提高纸张的湿强度。

此外,聚乙二醇还可以增加纸张的柔韧性和弹性,改善纸张的抗折性能。

聚乙二醇还可以用作抗静电剂。

在制浆造纸过程中,纸张往往会产生静电,这会导致纸张吸附灰尘和杂质,降低纸张的质量。

聚乙二醇具有良好的导电性能,可以有效地消除纸张上的静电,使纸张保持干净、整洁。

聚乙二醇还可以用作表面活性剂。

表面活性剂是一种能够降低液体表面张力的化学品。

在制浆造纸过程中,纸浆会与水接触,纸浆颗粒之间的吸附力会导致纸浆结块和纤维堆积,影响纸张的质量和成型效果。

聚乙二醇作为表面活性剂可以降低纸浆颗粒之间的吸附力,使纸浆更容易分散,提高纸张的质量和成型效果。

聚乙二醇还可以用作纸张的润滑剂。

纸张的表面摩擦系数与纸张的润滑性密切相关。

在制浆造纸过程中,纸张的润滑性能直接影响纸张的印刷性能和机械加工性能。

聚乙二醇具有良好的润滑性能,可以降低纸张的表面摩擦系数,提高纸张的印刷性能和机械加工性能。

聚乙二醇还可以用作纸张的防水剂。

在制浆造纸过程中,纸张的防水性能是一个重要的指标。

聚乙二醇具有良好的亲水性和耐水性,可以在纸张表面形成一层保护膜,有效地提高纸张的防水性能。

聚乙二醇及其衍生物在制浆造纸中具有多种应用。

它们可以作为湿强剂、抗静电剂、表面活性剂、润滑剂和防水剂使用,分别改善纸张的湿强度、清洁度、分散性、润滑性和防水性能。

这些应用使得聚乙二醇成为制浆造纸过程中不可或缺的重要化学品。

一、前言: PPE(PVA)湿强剂一种能大幅度提高页干、湿强度的目前世界上常用的新一代夫毒、无味的造纸助剂,适合各类有湿强要求的纸张生产,因其兼有助留、助滤的特性,还可作为造纸过程的助留剂,助滤剂,因此,PPE湿强剂是一种用途广泛,前景广阔的优良助剂。

二、PPE(PVA)的特性:1、PPE(PAV)湿强剂全称为聚酰胺聚受氧氯丙烷树脂,是一种水溶性、阳离子、热固性树脂,不含甲醛类聚合物,无毒无味。

2、能在中性,微碱性和酸性条件下抄造,PH值适用范围广。

3、PPE湿强剂对木浆的增强作用比草类废纸高。

4、随着打浆度的提高,纸浆纤维表面积增大,对湿强剂的吸附能力越大成纸的干湿强度均相应提高。

5、对带负电荷的填料、胶料和细小纤维有强烈的吸附作用,抄纸过程有明显的助留、助滤作用。

6、添加量视纸张的湿强度要求而定,过量添加会导致纸浆的絮凝,影响抄纸匀度和损纸的回用,严重会粘毛和粘缸。

7、纸页定量不同,对PPE湿强剂的留着率有一定的影响。

8、添加PPE后纸页经干燥其湿强度仅达70%左右,需经7—15天的熟化期才能使湿强度达到最大值。

9、使用PPE能提高干强度15—20%左右。

10、助留、助滤作用明显,纤维首程留着率可由70%左右提高到80%以上,白水澄清度明显改善。

11、对AKD有增效作用,可减少AKD用量。

12、对纸张耐折度、表面强度和横向伸缩率均有改善,在纸机运行中对减少湿纸幅断头也有良好效果。

三、PPE应用技术:(一)AKD中性施胶技术在我国得到了广泛推广,若在施胶系统中加入适量PPE能产生以下效果:1、提高助留助滤作用:加入约0.2%的PPE可使纤维首保程留着率从70%提高至80%以上。

在PPE使用中纤维的充分搅拌十分重要,随着搅拌的进行,新的纤维表面不断露出,湿强剂与纤维的吸附作用就越密切,作用就越明显。

2、对AKD的增效性:使用PPE对提高AKD施胶性能有一定增效作用,并可适当减少AKD 用量并达到用同样施胶效果以降低成本。

湿强剂

一、概述

纸和纸板被水浸透后机械强度几乎全部丧失,一般只能保持干纸强度的4~10%,而有些特种纸如照相原纸、晒图原纸、军用地图纸、钞票纸等不仅有一定的干强要求,而且还要求被水浸透以后,仍能保持一定的机械强度和特性,为此需加入湿强剂以提高纸张的湿强度。

湿强度是纸被水浸透以后仍能保持一定的机械强度和特性。

加入湿强剂后,纸张的湿强度可达到原来干强度的20~40%。

湿强剂的增强机理

二、增强机理

要提高纸张润湿时的强度,最主要的还是从纤维结合强度这一点考虑,一般认为有两种机理:(1)、与纸的纤维交联,湿强剂与纤维之间可可形成新的抗水的结合键。

(2)、湿强剂自身交联在纤维周围产生网膜,减少纤维的吸水和润胀,保护已有的纤维间氢键,湿强剂不一定要与纤维产生化学反应。

三、常用的湿强剂种类

最古老的生产湿强纸的方法是对纸采用高温加热或在稀硫酸溶液中羊皮化。

后来在二十世纪三十年代,人们发现一些水溶性合成树脂加到造纸浆料中并在纸机上固化后能赋予纸张湿强度。

此后,湿强剂的发展飞快,美国造纸工业中每年大约要用湿强剂约达1亿美圆。

现在应用于浆料中的湿强剂按作用机理分主要有四类:

(1)自交联聚合物,主要为甲醛树脂,包括脲醛树脂、三聚氰胺甲醛树脂、酚醛树酯

(2)纤维静电结合,主要为聚乙烯亚胺树脂、聚酰胺、聚胺、聚胺基酰胺。

(3)与纤维形成共价键,主要为环氧氯丙烷、双醛淀粉等。

(4)外交联聚合物,主要有聚丙烯酰胺+乙二醇,干酪素+甲醛等。

1、脲醛树脂(UF)

脲醛树脂(UF)是目前较普遍使用的一种湿强剂,为无色或草黄色、透明、均匀糖浆状液体,与水能以任意比例混合而不沉淀。

UF是由尿素与甲醛进行反应,通过中间产物二甲脲缩聚而成的。

由于脲醛树脂具有离子特性,当加入纸浆中时,树脂就会被纤维所吸附,并留着在纤维上。

一般认为,树脂可保护和增强存在于纤维上的氢键,从而降低了纤维的润胀和水化。

它主要作用于对水敏感的半纤维素分子上。

脲醛树脂加入前要过滤和稀释成大约1%的溶液,加入量为0.5%~3.0%(对绝干原料)。

网前箱pH值一定要在4.0~4.5之间,同时抄纸的pH值也应在此范围内。

通常加在冲浆泵位置,当用松香施胶时,很重要的一点是明矾、松香要先完成反应,否则阳离子脲醛树脂会与松香反应产生泡沫状的复杂沉淀物。

脲醛树脂湿强纸在纸机上一般不能达到其完全固化,所以必须要有一个经过加快固化的过程。

脲醛树脂无论稀浓,pH值低于6.0时都会发生快速聚合。

使用阴离子脲醛树脂时应加入硫酸铝进行催化。

分子量大的脲醛树脂比分子量小的脲醛树脂增强效果好,羟甲基化程度越大的脲醛树脂对提高湿强度越明显。

脲醛树脂主要用于纸袋纸、瓦楞纸和挂面纸板、磨木浆制成的纸、皱纹餐巾纸、标签纸和手提袋纸等。

2、三聚氰胺甲醛树脂(MF)

MF最早应用于二十世纪四十年代,是一种离子型树脂。

造纸工业中用的MF是由三聚氰胺粉末与甲醛在微碱条件下缩聚而成的水溶性树脂,是一种广泛

使用和有效的增强剂。

MF的增强机理是:MF树脂经盐酸处理后盐酸的氢离子与树脂结合,使树脂粒子带正电荷,迅速被带负电荷的纤维所吸附,在纤维表面形成一层薄膜而产生致密的键,增加了纤维之间的结合力,减少了纤维的膨胀变形,并赋予了纸张湿强度,树脂成熟以后,不溶于水而使纤维相互结合更为牢固。

MF只能作浆内湿强剂用,加入量为1%~5%(对绝干纤维),大多数纸中加入1%~3%即可达到理想效果。

添加时应尽可能*近网前箱,使其充分混合均匀,pH值为5~6,固化很快,如固化不完全,则应在成纸贮存之前进行固化处理。

MF可与其它胶料(如硬酯酸铵胶料、松香胶料、氧化淀粉等)同时使用,以获得较好的施胶效果,提高纸张湿强度。

3、聚乙烯亚胺(PEI)

PEI是目前应用最多、效果得到公认的阳离子型湿强剂,其分子链中含有多个阳离子基,可与纤维素上的羟基产生强的静电吸附,形成次价力交联网络。

PEI是乙烯亚胺在酸性催化剂(如二氧化碳、草酸)存在下聚合而成的水溶性大分子。

在水溶液中呈阳离子型,易被阴离子型的纤维素吸附,故可单独使用,无须加入硫酸铝。

添加时pH值为6~9时,效果最好。

通常用量为1~2%,将其直接加入成浆槽或配料槽中。

与UF、MF不同,PEI使纸页在干燥阶段就达到最佳湿强度,即纸一下纸机就具有最大的湿强度,因而不必储存。

除增强效果显著之外,PEI可使微纤凝聚,提高滤水性能,使纸机车速提高5~20%,微纤的使用率提高40~80%。

但其单体乙烯亚胺非常活泼且毒性较大。

干燥纸浆中用量不能超过0.5%。

4、聚酰胺环氧树脂(PAE)

PAE 是广泛采用的一种湿强剂。

市售PAE均为浆液状,能以任意比例与水

混合。

不同种类的浆料用PAE增强剂时效果不同。

一般PAE对木浆的增强效果明显高于草浆和棉浆。

随着打浆度的提高,纤维的比表面积增加,纤维PAE的吸附能力增大,故在一定的打浆度范围内(20~60oSR),成纸的干湿强度均随着打浆度的上升而上升。

PAE一般加在高位箱。

为了更好的吸附,也可加在系统更*前的冲浆泵处。

pH值在5~9之间(6~8时效果最好)。

一般添加量为0.25~0.75%。

PAE是一种热固性树脂,添加了PAE树脂的纸页必须经加热干燥才能获得较好的湿增强效果,因此在实际使用中必须将刚下机的纸页放在105℃烘箱内强行熟化10~30分钟。

PAE可与其它阴离子型增强剂如APAM 、CMC等结合使用以提高增强效果。

PAE在纸机上的加入点要远离阴离子(如松香)的添加点。

否则,松香与PAE反应会形成泡沫并沉淀。

对于定量小于18g/cm2的纸,使用PAE具有很好的湿增强效果。

5、聚丙烯酰胺(PAM)

聚丙烯酰胺是一种外交联湿强剂,作为湿强剂使用的主要是阳离子型聚丙烯酰胺(CPAM)。

聚丙烯酰胺和乙二醛在碱性介质中能够发生交联反应,而在中性和酸性介质中则不易发生交联反应。

随着PAM中酰胺基与纤维素或半纤维素分子之间的氢键结合数量的增加,纸张强度也同时提高,氢键结合越多,补强效果越好。

使用时聚丙烯酰胺和乙二醇水溶液可加入浆内,也可涂布于纸页表面,加入时pH值为4.5~7.5。

加入醋酸钠、二甲胺等抄纸后干燥,则可使纸张增干强度和增湿强度均有明显提高。

但CPAM更适用于面巾纸、手帕纸和薄页纸等。

6、双醛淀粉

高碘酸氧化后的淀粉称为双醛淀粉。

双醛淀粉经加热到90~95℃,使其糊化并分散在水中,一般采用在硼酸和亚硫酸氢钠存在下加热将双醛淀粉的醛基转化成亚硫酸的加成物,再制成胶体分散体。

在使用之前,双醛淀粉必须经充分溶胀并分散乳化,pH值在4.5~5.5之间。

双醛淀粉的醛基能与纤维羟基或自身与其余双醛淀粉分子交联。

在增加湿强度的同时也增加了干强度。

阳离子双醛淀粉的最佳加入量为2~5%,双醛淀粉可增强纸张临时湿强度和永久干强度,故适用于面巾纸、薄页纸、毛巾纸,其废纸回收时易破碎,易发生生物降解。

除了上述几种湿强剂,根据所生成的不同纸种,还可选用一些不常用的湿强剂。

例如氯丁橡胶,聚丙烯酰胺接枝阳离子淀粉湿强剂,酚醛树酯等。

四、湿强剂的影响因素

影响湿强剂增强效果的因素有很多,树脂种类、浆料种类、添加条件及位置、浆中干扰物质等均会影响其效果。

湿强树脂仅有高留着是不够的,留着的树脂还必须固化。

通过在湿部适当位置加入干强剂和湿强剂,可提高纸页的干湿强度,满足不同性能纸种的加工和使用要求,还可加速纸料滤水,使其易于干燥,提高细小纤维和填料的留着率,促进施胶。

随着纸机的高速化、纸张的高定量化、纸机用水的封闭化和产品的多样化,增强剂越来越显示了其重要性。

今后对增强剂的研究开发要结合经济、效果评价等因素综合考虑。