OSLO冷却结晶器

- 格式:docx

- 大小:13.98 KB

- 文档页数:2

溶液中的结晶和沉降行为的实验研究郭晓冰1龙晓钦2杨芳1 冯明3 邹庆1 唐敏君1 肖泽仪1(1.四川大学化学工程学院化工过程机械系,四川成都,610065;2.重庆紫光化工有限责任公司,重庆永川,402161;3.四川久远化工技术有限公司,四川绵阳,621000)摘 要 在亚氨基二乙腈(IDAN)溶液中,对不同的停留时间晶体的沉降和分级行为、晶体的平均粒径以及粒度分布、晶体的形貌特征进行了分析。

实验结果表明,随着停留时间的延长,在残余过饱和度已趋于稳定不变的情况下,沉积底部的晶体的质量逐渐增加,平均粒径不断增大,晶体形貌不断改善、结构更加完整。

这种结晶成长和沉降行为对结晶过程和设备的设计和操作都有重要意义。

关键词:溶液结晶沉降粒度分布晶体形貌中图分类号:TQ02814 溶液结晶是常用的化学产品分离和纯化方法[1]。

溶液结晶过程主要经历形成晶核与晶体长大两个阶段。

过饱和浓度是溶液结晶的推动力。

在过饱和溶液中新生成的微小晶体粒子称为晶核,是晶体生长过程必不可少的核心[2,3]。

在过饱和浓度的推动力之下,溶质分子不断向晶核聚集使其长大,这就是晶体的成长现象。

随着结晶时间的延长,晶体颗粒会连续长大,当颗粒的重力大于其在溶液中所受的浮力时,晶体颗粒便会向下进行沉降运动,沉降速度应遵守Stokes定律。

工业结晶设备按操作模式分为间歇式和连续式两大类。

间歇式结晶设备结构简单,采用全搅拌操作方式,搅拌槽内物料混合状况好,得到的产品粒度、形态较均匀。

相比之下,连续式结晶设备和操作的发展要落后得多,工业应用很少见。

例如Oslo冷却结晶器是少数成功的连续结晶设备之一[1],它采用强制外循环冷却,其特点是分开设置过饱和产生区与晶体生长区,使晶体有较好的生长条件,获得粒度较大而均匀的晶体。

其缺点是在外循环过程中,循环泵的使用会产生大量的细晶。

基于对Oslo这类连续结晶设备的缺点的分析,我们希望发展一些更为有效、可靠的连续立式结晶器。

浅谈己内酰胺副产硫铵结晶工艺及其大颗粒生产摘要:在多元化发展的今天,己内酰胺随之成为了我国有机化工原料中不可缺少的一部分。

对于己内酰胺而言,其副产的硫铵对我国多方面发展均由着积极作用。

因此,本文将通过对比己内酰胺副产硫铵的两种结晶工艺,指出DTB结晶工艺优势更为突出,并对其大颗粒生产进行简要阐述。

关键词:以内酰胺;硫铵结晶工艺;大颗粒生产引言:伴随着新时代社会经济的全面发展,人们生活质量的日益提升使得人们对硫铵的需求也越来越大。

由于硫铵中不但包含有充分的氮元素,而且包含有诸多硫元素。

因此,硫铵在现代化社会中的用途非常多,常用于充当无机氮肥,不仅有助于农作物生长、果实品质提升,而且能够农业产量,推动农业经济发展。

由此可见,我们必须对己内酰胺副产硫铵结晶工艺与其大颗粒生产加以研究。

针对该内容,本文首先将通过对两种结晶工艺的优化对比指出最佳的工艺方案,求其次在阐述如何将硫铵成品加工成大颗粒工艺,以供参考。

1.两种硫铵结晶工艺的对比对于己内酰胺而言,其的产生主要是在烟硫酸作用下,由环己酮肟发生贝克曼重排反应生成的。

要想实现发烟硫酸与己内酰胺的分离,就需利用氨中和重排液中的硫酸,最终得到副产硫铵[1]。

目前,oslo结晶技术与DTB中和结晶技术是硫铵结晶中常见的两种工艺。

在oslo结晶工艺中,重排反应液与氨水将被送到中和釜中发生中和反应,最终生成硫铵,反应热由冷却器带走,进入抖带的己内酰胺溶液将和生成的硫铵溶液通过分层后将底部的硫铵溶液送到硫萃塔。

己内酰胺用苯萃取,萃取完后残余的苯将通过汽提塔回收。

最后汽提塔底部的硫铵溶液将通过两效蒸发水分体浓之后进入到oslo结晶器进行结晶。

当结晶器当中的固体硫铵含量达到有关工艺标准后,即可完成结晶,然后将获取到的硫铵结晶通过送到干燥处理等工序中除去水分就可得到成品硫铵。

在DTB结晶工艺中,其工艺流程为重排反应液和气分别通过DTB结晶器内环状分布上的喷嘴进入导流筒。

在导流筒中,氨与重排反应液当中的硫酸将发生中和最终产生晶核[2]。

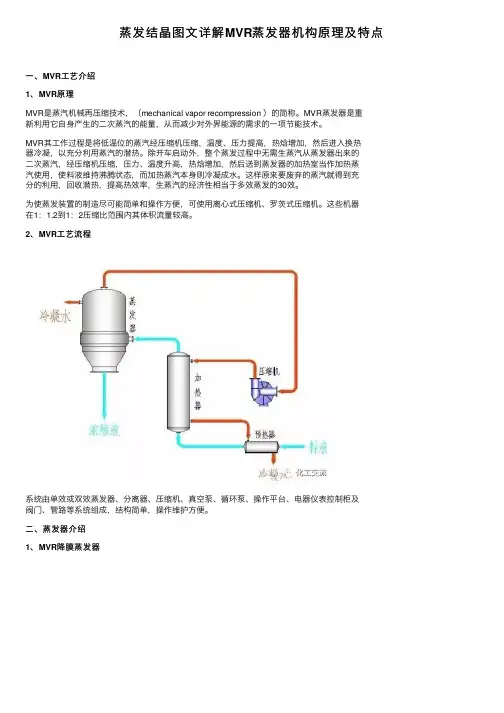

蒸发结晶图⽂详解MVR蒸发器机构原理及特点⼀、MVR⼯艺介绍1、MVR原理MVR是蒸汽机械再压缩技术,(mechanical vapor recompression )的简称。

MVR蒸发器是重新利⽤它⾃⾝产⽣的⼆次蒸汽的能量,从⽽减少对外界能源的需求的⼀项节能技术。

MVR其⼯作过程是将低温位的蒸汽经压缩机压缩,温度、压⼒提⾼,热焓增加,然后进⼊换热器冷凝,以充分利⽤蒸汽的潜热。

除开车启动外,整个蒸发过程中⽆需⽣蒸汽从蒸发器出来的⼆次蒸汽,经压缩机压缩,压⼒、温度升⾼,热焓增加,然后送到蒸发器的加热室当作加热蒸汽使⽤,使料液维持沸腾状态,⽽加热蒸汽本⾝则冷凝成⽔。

这样原来要废弃的蒸汽就得到充分的利⽤,回收潜热,提⾼热效率,⽣蒸汽的经济性相当于多效蒸发的30效。

为使蒸发装置的制造尽可能简单和操作⽅便,可使⽤离⼼式压缩机、罗茨式压缩机。

这些机器在1:1.2到1:2压缩⽐范围内其体积流量较⾼。

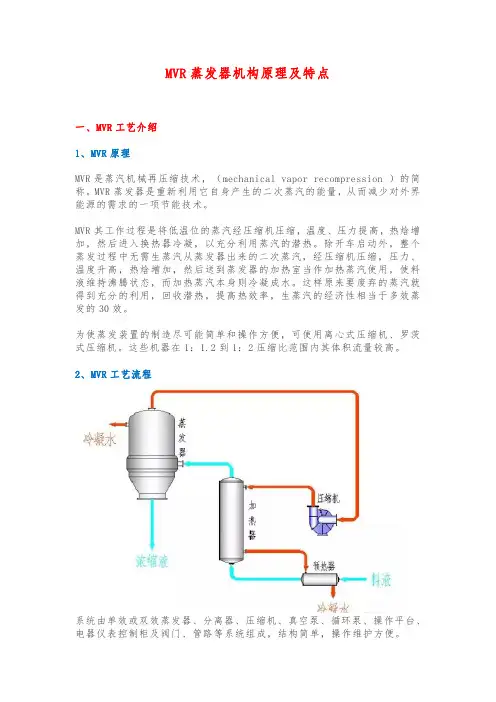

2、MVR⼯艺流程系统由单效或双效蒸发器、分离器、压缩机、真空泵、循环泵、操作平台、电器仪表控制柜及阀门、管路等系统组成,结构简单,操作维护⽅便。

⼆、蒸发器介绍1、MVR降膜蒸发器⼯作原理:物料原液从换热器上管箱加⼊,经过布液器把物料分配到每根换热管内,并且沿着换热管内壁形成均匀的液体膜,管内液体膜在向下流的过程中被壳程的加热蒸汽加热,边向下流动边沸腾并进⾏蒸发。

到换热管底端物料变成浓缩液和⼆次蒸汽。

浓缩液落⼊下管箱,⼆次蒸汽进⼊⽓液分离器。

在⽓液分离器中⼆次蒸汽夹带的液体飞沫被去除,纯净的⼆次蒸发从分离器中输送到压缩机。

压缩机把⼆次蒸汽压缩后作为加热蒸汽输送到换热器壳程⽤于蒸发器热源。

实现连续蒸发过程。

特点:1、换热效率⾼2、占地⾯积⼩3、物料停留的时间短,不易引起物料变质。

4、适⽤于较⾼粘度的物料。

应⽤范围:降膜蒸发器适⽤于MVR蒸发结晶过程预浓缩⼯序,可以蒸发粘度较⼤的物料,尤其适⽤于热敏性物料,但不适⽤处理有结晶的物料。

MVF蒸发器机构原理及特点1 MVR工艺介绍1.1MVR原理MVR是蒸汽机械再压缩技术,(mechanical vapor recompression)的简称。

MVR蒸发器是重新利用它自身产生的二次蒸汽的能量,从而减少对外界能源的需求的一项节能技术。

MVR其工作过程是将低温位的蒸汽经压缩机压缩,温度、压力提高,热焓增加,然后进入换热器冷凝,以充分利用蒸汽的潜热。

除开车启动外,整个蒸发过程中无需生蒸汽从蒸发器出来的二次蒸汽,经压缩机压缩,压力、温度升高,热焓增加,然后送到蒸发器的加热室当作加热蒸汽使用,使料液维持沸腾状态,而加热蒸汽本身则冷凝成水。

这样原来要废弃的蒸汽就得到充分的利用,回收潜热,提高热效率,生蒸汽的经济性相当于多效蒸发的30效。

为使蒸发装置的制造尽可能简单和操作方便,可使用离心式压缩机、罗茨式压缩机。

这些机器在1:1.2到1:2压缩比范围内其体积流量较高。

1.2MVR工艺流程系统由单效或双效蒸发器、分离器、压缩机、真空泵、循环泵、操作平台、电器仪表控制柜及阀门、管路等系统组成,结构简单,操作维护方便。

2蒸发器介绍2.1 MVR降膜蒸发器工作原理:物料原液从换热器上管箱加入,经过布液器把物料分配到每根换热管内,并且沿着换热管内壁形成均匀的液体膜,管内液体膜在向下流的过程中被壳程的加热蒸汽加热,边向下流动边沸腾并进行蒸发。

到换热管底端物料变成浓缩液和二次蒸汽。

浓缩液落入下管箱,二次蒸汽进入气液分离器。

在气液分离器中二次蒸汽夹带的液体飞沫被去除,纯净的二次蒸发从分离器中输送到压缩机。

压缩机把二次蒸汽压缩后作为加热蒸汽输送到换热器壳程用于蒸发器热源。

实现连续蒸发过程。

特点:a换热效率高b占地面积小c物料停留的时间短,不易引起物料变质。

d适用于较高粘度的物料。

应用范围:降膜蒸发器适用于MVR蒸发结晶过程预浓缩工序,可以蒸发粘度较大的物料,尤其适用于热敏性物料,但不适用处理有结晶的物料。

2.2 MVR强制循环蒸发器工作原理:强制循环蒸发器由蒸发分离器、换热器和强制循环泵组成。

MVR蒸发器机构原理及特点一、MVR工艺介绍1、MVR原理MVR是蒸汽机械再压缩技术,(mechanical vapor recompression)的简称。

MVR蒸发器是重新利用它自身产生的二次蒸汽的能量,从而减少对外界能源的需求的一项节能技术。

MVR其工作过程是将低温位的蒸汽经压缩机压缩,温度、压力提高,热焓增加,然后进入换热器冷凝,以充分利用蒸汽的潜热。

除开车启动外,整个蒸发过程中无需生蒸汽从蒸发器出来的二次蒸汽,经压缩机压缩,压力、温度升高,热焓增加,然后送到蒸发器的加热室当作加热蒸汽使用,使料液维持沸腾状态,而加热蒸汽本身则冷凝成水。

这样原来要废弃的蒸汽就得到充分的利用,回收潜热,提高热效率,生蒸汽的经济性相当于多效蒸发的30效。

为使蒸发装置的制造尽可能简单和操作方便,可使用离心式压缩机、罗茨式压缩机。

这些机器在1:1.2到1:2压缩比范围内其体积流量较高。

2、MVR工艺流程系统由单效或双效蒸发器、分离器、压缩机、真空泵、循环泵、操作平台、电器仪表控制柜及阀门、管路等系统组成,结构简单,操作维护方便。

二、蒸发器介绍=1、MVR降膜蒸发器工作原理:物料原液从换热器上管箱加入,经过布液器把物料分配到每根换热管内,并且沿着换热管内壁形成均匀的液体膜,管内液体膜在向下流的过程中被壳程的加热蒸汽加热,边向下流动边沸腾并进行蒸发。

到换热管底端物料变成浓缩液和二次蒸汽。

浓缩液落入下管箱,二次蒸汽进入气液分离器。

在气液分离器中二次蒸汽夹带的液体飞沫被去除,纯净的二次蒸发从分离器中输送到压缩机。

压缩机把二次蒸汽压缩后作为加热蒸汽输送到换热器壳程用于蒸发器热源。

实现连续蒸发过程。

特点:1、换热效率高2、占地面积小3、物料停留的时间短,不易引起物料变质。

4、适用于较高粘度的物料。

应用范围:降膜蒸发器适用于MVR蒸发结晶过程预浓缩工序,可以蒸发粘度较大的物料,尤其适用于热敏性物料,但不适用处理有结晶的物料。

2、MVR强制循环蒸发器工作原理:强制循环蒸发器由蒸发分离器、换热器和强制循环泵组成。

含硫代硫酸钠溶液的处理方法

含硫代硫酸钠的溶液中,将硫代硫酸钠作为硫酸钠除去处理的方法。

化学工厂排放的废液或者硫酸钠溶液中含有硫代硫酸钠,若将其排入江河势必导致产生 COD 增大等一系列水质保护问题。

以前一直是采用重氮化合物或者氧化剂进行处理,但是这种处理方法成本较高,故有人提出用硫酸进行分解的方法,但这种方法同时会产生二氧化硫并析出硫,亦将引起环境保护与脱硫等工程的管理问题。

含硫代硫酸钠溶液的处理方法是,当 pH 处于碱性范围,而且存在过剩硫代硫酸钠溶液中含有一定量的氯化钠,所以首先需要先进行蒸发浓缩,把浓度进行提高,蒸发浓缩的时候一般可以采用的有三效蒸发器与MVR蒸发器这两种形式,在前期浓度比较低的时候,推荐使用性价比高的降膜蒸发器或者板式蒸发器,当浓度比较高的时候在采用强制循环蒸发器,蒸发到硫代硫酸钠浓度高的时候,如果有氯化钠析出的时候,对氯化钠进行沉降离心分离出氯化钠盐,在经过过滤槽二次进行分离,分离后的热溶液进入结晶器进行降温结晶,结晶出大苏打的产品。

结晶可采用OLSO形式的冷却结晶器也可以采用常规的冷却结晶罐进行结晶。

卓普冷却式Oslo结晶器冷却器是由外部冷却器对饱和料液冷却达到过饱和,再通过垂直管道进入悬浮床使晶体得以成长,由于Oslo结晶器的特殊结构,体积较大的颗粒接触过饱和的溶液生长。

而采用结晶罐的形式也有自己的优势,操作简单,维修简单,缺点就是一个结晶罐产品产量有限,需要多台进行组合使用,当产量比

较大的时候推荐使用连续结晶器进行结晶使用。

对于硫代硫酸钠的设备材质,当没有氯离子的场合,可以使用304不锈钢材质,当氯离子比较高的场合,可以使用钛材材质,比较耐腐蚀,可以长期使用。

仅供个人参考

不得用于商业用途

For personal use only in study and research; not for commercial use

OSLO冷却结晶器

一、 OSLO冷却结晶器产品概述及特点:OSLO冷却结晶器属于典型的母液循

环式,它的优点在于循环母液中基本上不含晶粒,从而避免发生叶轮与晶粒间的

接触成核现象,再加上结晶室的粒度分级作用,使这种结晶器所产生的晶体大而

均匀。 由于OSLO结晶器本身特殊结构,使OSLO结晶器具有以下特点:⑴生

产出的产品颗粒较大,粒度分布较窄;⑵溶液循环量较大,溶液的过饱和度较小,

不易产生二次晶核,有利于结晶操作;⑶可连续生产,产量可大可小;⑷悬浮床

内过饱和度均匀给晶体成长提供了良好的条件。

二、 OSLO冷却结晶器工作原理:OSLO冷却结晶器属于清液外循环型结晶器。

在结晶器上直段的清液由冷却结晶循环泵送入到外冷器中与冷源间壁换热,从而

移走结晶热与进料降温产生的显热。循环液从外冷器出来后进入OSLO结晶器

的中央降液管。清液沿中央降液管进入OSLO结晶器底部,然后从底部上升经

过结晶床层,在结晶床层中消除过饱和后继续向上运动至上直段,进而再次经过

冷却结晶循环泵进入下一个循环。晶体在循环液中流态化悬浮成结晶床层,产品

悬浮液在结晶器下直段中取出。 OSLO结晶器的主要特点是过饱和度产生的区

域与晶体生长的区域分布设置在结晶器的两处,晶体在循环母液液流中流化悬浮,

为晶体生长提供一个良好的条件。在连续操作的基础上,能生长成为大而均匀的

晶体。

仅供个人参考

不得用于商业用途

仅供个人用于学习、研究;不得用于商业用途。

For personal use only in study and research; not for commercial use.

Nur für den persönlichen für Studien, Forschung, zu kommerziellen Zwecken verwendet werden.

Pour l 'étude et la recherche uniquement à des fins personnelles; pas à des fins commerciales.

только для людей, которые используются для обучения, исследований и не должны

использоваться в коммерческих целях.

以下无正文