铝土矿预脱硅分选新工艺及工业应用前景

- 格式:pdf

- 大小:209.01 KB

- 文档页数:5

矿物加工中新型分离技术的前沿研究在当今的工业领域,矿物加工是一个至关重要的环节,它对于获取高质量的矿物资源以及实现资源的高效利用具有决定性意义。

而在矿物加工过程中,分离技术的不断创新和发展更是关键所在。

随着科技的迅速进步,一系列新型分离技术正逐渐崭露头角,为矿物加工行业带来了前所未有的机遇和挑战。

传统的矿物分离技术,如重力分离、浮选和磁选等,虽然在过去发挥了重要作用,但在面对日益复杂的矿物组成和更高的品质要求时,逐渐显露出其局限性。

因此,新型分离技术的研究和应用成为了当下矿物加工领域的热门课题。

膜分离技术是近年来备受关注的一种新型分离手段。

它基于选择性透过膜的特性,能够实现对不同粒径和化学性质的粒子进行分离。

在矿物加工中,膜分离技术可用于选矿废水的处理与回收,有效去除其中的微小颗粒和有害物质,同时实现水资源的循环利用。

此外,通过特殊设计的膜材料和膜组件,还能够对矿物中的有价成分进行高效分离和提纯。

离心分离技术在矿物加工中的应用也取得了显著进展。

通过高速旋转产生的离心力,能够实现不同密度和粒度的矿物颗粒的快速分离。

与传统的重力分离相比,离心分离具有更高的分离效率和处理能力,尤其适用于微细颗粒的分离。

在一些贵金属矿和稀有金属矿的加工中,离心分离技术能够有效地提取出高纯度的矿物产品。

电选分离技术则是利用矿物颗粒在电场中带电性质的差异进行分离。

这种技术对于导电性不同的矿物具有很好的分离效果,例如在煤炭和非煤矿物的分离中表现出色。

通过调整电场强度和电极结构,可以实现对不同矿物的精准分离,提高矿物的品位和回收率。

泡沫浮选柱技术是对传统浮选技术的改进和创新。

它通过优化浮选柱的结构和气泡产生方式,提高了气泡与矿物颗粒的碰撞和附着效率,从而增强了浮选效果。

同时,泡沫浮选柱技术还能够更好地处理微细粒级的矿物,提高了资源的综合利用率。

除了上述几种技术,还有一些新兴的分离技术正在研究和探索之中。

例如,生物分离技术利用微生物或生物酶与矿物之间的相互作用,实现对特定矿物的选择性分离。

铝土矿选矿工艺流程铝土矿的选矿主要涉及矿石的破碎、磨矿、分选、选后处理等过程。

接下来,我们详细了解每一个步骤。

一、破碎选矿的第一步是破碎。

铝土矿的硬度较高,需要使用颚式破碎机、圆锥破碎机等设备进行初步破碎。

破碎的目的在于将大块的矿石破碎成小块,以便于后续的磨矿过程。

二、磨矿经过破碎后,矿石被送入磨矿阶段。

磨矿的目的是使矿石中的矿物颗粒达到适合分选的粒度。

通常使用球磨机、棒磨机等设备进行磨矿,以将矿石磨成粉末状。

磨矿过程中需添加水和化学药剂,以促进磨矿效率并方便后续的分选。

三、分选在经过破碎和磨矿后,矿石进入分选阶段。

这一阶段的目标是利用矿物间的物理化学性质差异,将有价值的矿物与脉石矿物分离。

分选的方法包括重力分选、浮选、磁选等。

重力分选:对于比重差异较大的矿物,可以利用不同比重矿物在水中的沉降速度不同来进行分离。

这种方法主要用于铝土矿中的铁矿物的分离。

浮选:这是铝土矿选矿中常用的方法。

主要利用铝土矿与脉石矿物的表面物理化学性质差异,通过添加特定的浮选药剂,使铝土矿颗粒附着在气泡上并浮到水面,从而达到分离的目的。

磁选:对于具有磁性的矿物,可以利用磁场将其从非磁性矿物中分离出来。

这种方法在铝土矿选矿中不常用,但如果矿石中含有磁铁矿物,就需要采用磁选法进行分离。

四、选后处理经过分选后,有价值的矿物得到富集。

此时需要进行脱水、脱泥、浓缩等处理,以提高矿物的品位并方便后续的加工利用。

这一阶段还涉及尾矿的处理和堆放,需要合理规划以减少对环境的影响。

总结:铝土矿的选矿工艺流程包括破碎、磨矿、分选和选后处理等步骤。

每个步骤都至关重要,需精心操作以确保获得高质量的铝土矿产品。

书山有路勤为径,学海无涯苦作舟

铝土矿选矿方法

铝土矿实际上是指工业上能利用的,以三水铝石、一水软铝石或一水硬铝石为主要矿物所组成的矿石的统称。

铝土矿在我国工业领域有着广泛的用途,每年我国的铝土矿需求量十分庞大。

本文就来为您简单介绍一下铝土矿主要的选矿工艺。

铝土矿又称铝矾土,一般是由一水硬铝石、一水软铝石和三水铝石三种矿物,以各种比例构成的细分散胶体混合物。

铝土矿经常与铁的氧化物和氢氧化物、锐钛矿及高岭石、绿泥石等粘土矿物共生。

有时还含钙、镁、硫等矿物。

铝土矿石按其所含杂质可分为高碱铝土矿、高钛铝土矿、高铁铝土矿三类。

从铝土矿矿石中分选出铝土矿精矿的过程其实就是一个除去脉石矿物和有害杂质,分离高铝矿物和低铝矿物,以获得高铝硅比的精矿的过程。

铝土矿的主要选矿方法有洗矿、浮选、磁选、化学选矿等。

洗矿是提高铝土矿铝硅比的最简单、有效的方法,通过洗矿一般可将矿石铝硅比提高约2 倍,对质地疏松矿石的分选更为有效。

洗矿常与其他分选方法结合组成洗矿(筛洗) 一分级手选流程。

浮选法可用于分离水铝石和高岭石,用氧化石蜡皂和塔尔油作捕收剂,在碱性介质中进行。

磁选用于分离含铁矿物。

化学选矿主要有焙烧脱硅,这是基于矿石中主要含硅矿物是含水铝代硅酸盐,焙烧后部分Si()z 转变为无晶形易溶于碱的氧化硅微粒而提高了物料的铝硅比。

一般来说,铝土矿的主要选矿流程会根据矿石的不同类型,采用不同的选矿工艺流程。

如三水铝石-高岭石类铝土矿的选矿流程,常采用先进行泥、砂分选,粗级别磨矿后用磁选除铁,矿泥磨矿后浮选。

浮选药剂用油酸、塔尔油、机油按1:1:1 配制。

铝土矿提取氧化铝铝土矿提取氧化铝是工业领域一项极为重要的工艺技术,据调查,全球氧化铝的产量占据了铝产量的约90%。

本文将从铝土矿的定义、提取氧化铝的工艺流程、以及目前常用的提取方法三个方面对铝土矿提取氧化铝进行分析,具体内容如下:一、铝土矿的定义铝土矿是指以铝石和高岭土为主要原料的矿物,是一种含铝的非金属矿产。

铝土矿主要分布在地球的热带和亚热带地区,其中中国拥有世界上最大的铝土矿资源储量。

铝土矿在工业生产中是重要的原材料之一,主要用于提取氧化铝。

二、提取氧化铝的工艺流程铝土矿提取氧化铝的工艺流程一般包括以下几个步骤:1、粉碎:将原料的大块铝土矿经过破碎后,获得的矿石颗粒尺寸需要达到1-5mm。

2、酸浸:采用硫酸或氢氧化钠等酸性溶液进行酸浸,将铝土矿中的铝氧化物化为可溶性的铝离子。

3、净化:将浸出液进行清洗和沉淀,去除其中的杂质,以保证萃取后的纯度。

4、输送:将清洁的提取液输送至萃取车间。

5、萃取:采用具有选择性的药剂进行萃取,将铝离子从提取液中萃取出来,并获得成品。

6、精制:将萃取出的氧化铝进行进一步的精制,提高氧化铝的纯度,以便制造乙烯、电线电缆、航空器、建筑及交通工具等产品。

三、常用的提取方法目前,铝土矿提取氧化铝常用的方法有卡尔门处理法和贝尔法两种。

1、卡尔门处理法卡尔门处理法也称氢氟酸法,由挪威尔尔柏格卡尔门发明,故得名。

这种方法的原理是将铝土矿与氢氟酸相反应,制成萃取液,并将萃取液用分离、蒸发等工艺处理,获得纯度较高的氧化铝。

2、贝尔法贝尔法是利用碱金属氰化物在碱性介质中萃取氧化铝的工艺方法。

与卡尔门处理法不同,这种方法可以同时提取铝、锂和钠等多种金属。

其优点是能产生低成本的氢氧化铝,并且可以降低铝土矿浸出和提取的成本。

总之,铝土矿提取氧化铝是一项极为重要的工业技术,其发展进程不断加快。

在未来,随着铝土矿资源的逐渐匮乏,对于铝土矿的可持续性开发和利用,以及提取氧化铝的新技术的开发和研究,在实现高质量、高效率、低成本的生产目标方面将会面临更大的挑战。

铝土矿实施方案铝土矿是一种重要的铝矿石资源,其开采和利用对于铝工业具有重要意义。

为了更好地实施铝土矿资源,提高资源利用率,我们制定了以下实施方案。

一、资源调查。

首先,需要对铝土矿资源进行全面的调查和评估,包括储量、品位、分布等情况。

通过对资源的详细了解,可以为后续的开采和利用提供重要依据。

二、环境保护。

在实施铝土矿开采过程中,必须高度重视环境保护工作。

在选址和规划阶段,需要充分考虑周边生态环境和居民生活,采取有效措施减少对环境的影响。

三、科学开采。

针对铝土矿的特点,制定科学的开采方案,包括采矿方法、设备选型、安全生产等方面。

在开采过程中,要严格遵守相关法规,保证安全生产。

四、技术改造。

通过技术改造,提高铝土矿的开采和利用效率,减少资源浪费。

可以采用先进的采矿设备和工艺,提高矿石的选矿指标,实现资源的高效利用。

五、产业升级。

铝土矿的开采和利用不仅是一项资源开发工作,更是一项产业升级的过程。

可以通过技术改造和设备更新,提高产品质量和附加值,推动相关产业的发展。

六、市场拓展。

在实施铝土矿方案的同时,需要积极开拓市场,寻找更多的销售渠道和合作伙伴。

可以加强与铝加工企业的合作,拓展产品销售范围。

七、政策支持。

政府部门应加大对铝土矿资源的支持力度,出台相关政策,引导和规范铝土矿资源的开采和利用。

同时,提供相关的扶持和保障措施,促进资源的可持续利用。

综上所述,铝土矿实施方案是一项复杂的工作,需要全面考虑资源调查、环境保护、科学开采、技术改造、产业升级、市场拓展和政策支持等方面。

只有在各个环节都做到位,才能实现铝土矿资源的可持续利用,推动相关产业的发展。

铝土矿工艺流程

铝土矿是一种重要的铝资源,其主要成分是氧化铝和硅酸盐类物质。

铝土矿的工艺流程主要包括矿石选矿、矿石破碎、矿浆制备、脱铝和尾矿处理等环节。

首先是矿石选矿。

从矿石中提取有价值的矿石物质是铝土矿工艺流程的首要环节。

一般采用重选和浮选相结合的方式进行矿石选矿,通过重力和浮力的作用分离出铝土矿和其他杂质。

接下来是矿石破碎。

选矿后的矿石需要经过破碎处理,一般采用颚式破碎机、圆锥破碎机等设备将矿石破碎成一定粒度的颗粒,以便进行后续的工艺处理。

然后是矿浆制备。

经过破碎的矿石进一步进行磨矿,将矿石磨细成一定粒度的矿浆。

磨矿一般采用湿式磨矿,将矿石与水进行混合磨矿,通过磨矿可以充分释放出铝土矿中的有价值物质。

接下来是脱铝。

脱铝是铝土矿工艺流程中最关键的环节之一。

脱铝一般采用氢氧化钠法或碱浸法,将矿浆与氢氧化钠等碱性物质反应,使铝土矿中的氧化铝转化为可溶性钠铝酸盐,并通过过滤等方法分离出钠铝溶液。

最后是尾矿处理。

脱铝后剩余的尾矿称为赋存矿,其中含有一定量的铝和硅酸盐。

为了综合利用资源和保护环境,在工艺流程的最后一步,对尾矿进行处理。

一般采用采取浸出、浮选等方法,使得尾矿中的有价值物质得到回收利用。

综上所述,铝土矿工艺流程主要包括矿石选矿、矿石破碎、矿浆制备、脱铝和尾矿处理等环节。

通过这些环节的处理,可以充分提取铝土矿中的有价值物质,并对尾矿进行处理,实现资源的综合利用和环境的保护。

铝土矿工艺流程的优化和改进,能够提高铝土矿的开采利用效率,为铝工业的发展提供支持。

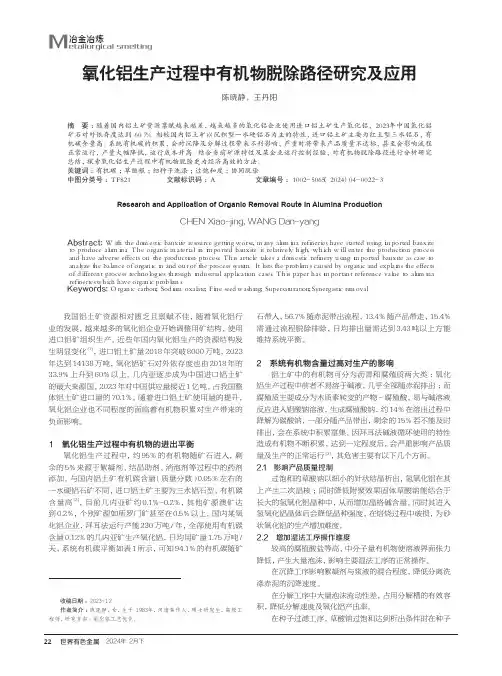

22冶金冶炼M etallurgical smelting氧化铝生产过程中有机物脱除路径研究及应用陈晓静,王丹阳中铝中州铝业有限公司,河南 焦作 454174摘 要:随着国内铝土矿资源禀赋越来越差,越来越多的氧化铝企业使用进口铝土矿生产氧化铝,2023年中国氧化铝矿石对外依存度达到60.7%。

相较国内铝土矿以沉积型一水硬铝石为主的特性,进口铝土矿主要为红土型三水铝石,有机碳含量高。

系统有机碳的积累,会对沉降及分解过程带来不利影响,严重时将带来产品质量不达标,甚至会影响流程正常运行,产量大幅降低,运行成本升高。

结合当前矿源特性及某企业运行控制经验,对有机物脱除路径进行分析研究总结,探索氧化铝生产过程中有机物脱除更为经济高效的方法。

关键词:有机碳;草酸根;细种子洗涤;过饱和度;协同脱除中图分类号:TF821 文献标识码:A 文章编号:1002-5065(2024)04-0022-3Research and Application of Organic Removal Route in Alumina ProductionCHEN Xiao-jing, WANG Dan-yangAluminum Coproration Of China Limited Zhongzhou Aluminum Co., Ltd., Jiaozuo 454174,ChinaAbstract: With the domestic bauxite resource getting worse, many alumina refineries have started using imported bauxite to produce alumina. The organic material in imported bauxite is relatively high, which will enter the production process and have adverse effects on the production process. This article takes a domestic refinery using imported bauxite as case to analyze the balance of organic in and out of the process system. It lists the problems caused by organic and explains the effects of different process technologies through industrial application cases. This paper has important reference value to alumina refineries which have organic problems.Keywords: Organic carbon; Sodium oxalate; Fine seed washing; Supersaturation;Synergistic removal收稿日期:2023-12作者简介:陈晓静,女,生于1983年,河南焦作人,硕士研究生,高级工程师,研究方向:氧化铝工艺优化。

河南铝土矿预脱硅率及二次矿浆铝硅比的经验公式

作者:钱超陈培育

来源:《中国科技博览》2014年第27期

[摘要]由于石灰前加,实际上矿浆脱硅从矿浆制备就已开始。

本文推导:中低品位河南铝土矿的预脱硅率及二次矿浆铝硅比的经验公式,仅用于直观评判配矿、磨矿、预脱硅等工艺操作水平。

4、结论

1、降低循环母液SiO2初始浓度,提高循环母液Na2O浓度,降低脱硅矿浆固含,有助于脱硅。

2、钠硅渣(NAS2H2)与钙硅渣(C3A1S0.85H4.3)并存于石灰拜耳法的预脱硅产物中。

3、以预脱硅后矿浆Na2O浓度与循环母液Na2O浓度的差值来计算矿浆冲淡更直观更科学。

4、经验上,河南铝土矿矿浆预脱硅率为存在于高岭石中的SiO2占入磨矿石总SiO2的百分比。

5、经验上,河南铝土矿二次矿浆铝硅比,为入磨矿石铝硅比减去预脱硅率。

(ηs经

≈0.225)

参考文献

[1] 周科.王新亮.《河南铝土矿含硅矿物初探》.河南冶金.2001年6月第3期.

[2] 张晓敏.《预脱硅效果及矿石中的SiO2在矿浆加热的行为研究》.铝镁通讯.2008年No.3.

[3] 禹学军.《河南铝土矿组分特征及可选性研究》.矿产保护于利用.2009年8月第4期.

[4] 赵清杰.《强化溶出河南登封铝土矿的新工艺研究》.世界有色金属.1999年第12期.

[5] 河南中美铝业生产技术部.《河南登封铝土矿物相组成分析报告》.2014年2月.

[6] 《拜耳法生产氧化铝》/毕诗文等编著.—北京:冶金工业出版社,2007.11.

[7] 齐丽娟.顾松青.尹中林.《国内外铝土矿质量和性能的评价体系比较》.轻金属.2011年第3期.。

铝土矿浮选工艺流程

《铝土矿浮选工艺流程》

铝土矿是一种重要的工业矿石,其主要成分是氧化铝,常用于铝的生产。

为了提高铝土矿的品位和去除杂质,常常需要进行浮选工艺处理。

铝土矿浮选工艺流程主要包括研磨、浮选和脱泡等步骤。

首先,将原矿经过破碎和研磨处理,使得矿石颗粒大小适中,并且矿石表面的杂质得以破碎和分离。

接下来,将研磨后的矿石放入浮选槽中,加入适量的药剂和搅拌,通过气泡的作用,使氧化铝颗粒与杂质颗粒分离出水表面,从而达到提高铝土矿品位的目的。

在浮选过程中,还会产生大量的气泡,这些气泡会附着在矿石表面,导致矿石产生泡沫。

为了避免矿石泡沫影响后续的处理工艺,还需要对矿石进行脱泡处理。

通常情况下,可以在浮选槽中添加脱泡剂,通过搅拌和排气方式,将矿石表面的泡沫去除,使得矿石表面清洁,便于后续的工艺处理。

铝土矿浮选工艺流程的最终目的是提高铝土矿的品位,并且降低杂质含量,以满足铝生产的需要。

通过合理的工艺流程设计和药剂选择,可以有效地实现铝土矿的浮选,提高工艺效率,减少环境污染,为铝工业生产提供优质的原料。

铝土矿选矿(processing of bauxite ore)从铝土矿矿石中分选出铝土矿精矿的过程。

其目的是除去脉石矿物和有害杂质,分离高铝矿物和低铝矿物,以获得高铝硅比的精矿。

铝土矿又称铝矾土,主要矿物组成是水铝石(A12O3•H2O)和高岭石(Al2O3•2SiC)2•2H2O)。

水铝石是由一水硬铝石、一水软铝石和三水铝石三种矿物,以各种比例构成的细分散胶体混合物。

铝土矿经常与铁的氧化物和氢氧化物、锐钛矿及高岭石、绿泥石等粘土矿物共生。

有时还含钙、镁、硫等矿物。

铝土矿石按其所含杂质可分为高碱铝土矿、高钛铝土矿、高铁铝土矿三类。

中国根据矿物组成不同将铝土矿分为五类:(1)水铝石一高岭石型(D—K型);(2)水铝石叶蜡石型(D—P型);(3)勃姆石一高岭石型(B~K型);(4)水铝石伊利石型(D—I型);(5)水铝石高岭石一金红石型(D—K—R型)。

铝土矿经煅烧生成的莫来石(3Al2O3•2SiO2)是优良的耐火材料原料。

铝土矿也是生产氧化铝、刚玉磨料、铝化合物的原料。

铝土矿主要按Al2O3含量或Al2O3/SiO2比值进行分级。

不同用途的铝土矿,对杂质含量有不同的要求。

中国有关标准将耐火材料用铝土矿分为五个等级,其中特级品要求Al2O375%,Fe2O3<2.0%,CaO<0.5%,耐火度>1770℃;四级品要求A12O345%~55%,Fe2O3<2.5%,CaO<0.7%,耐火度>1770℃;将生产氧化铝的铝土矿分为七个品级,其中一级品要求Al2O3/SiO2≥12,Al2O3≥60%;七级品要求Al2O3/SiO2≥6,Al2O3≥48%。

主要选矿方法有洗矿、浮选、磁选、化学选矿等。

洗矿是提高铝土矿铝硅比的最简单、有效的方法,通过洗矿一般可将矿石铝硅比提高约2倍,对质地疏松矿石的分选更为有效。

洗矿常与其他分选方法结合组成洗矿(筛洗)一分级——手选流程。

铝土矿预脱硅分选新工艺及工业应用前景刘丕旺1,裴昱1,张伦和2,李开公3,刘惠中3(1.郑州轻金属研究院,河南郑州450041;2.中国长城铝业公司,

河南郑州450041;3.北京矿冶研究总院,北京100044

)

摘要:我国铝土矿资源的中低品位特点是发展我国氧化铝工业的瓶颈,“九五”期间开展的科技攻关课题对铝土矿物理方法和化学方法选矿进行了研究,本文着重介绍了铝土矿预脱硅分选新工艺的研究开发以及预脱硅分选拜耳法和预脱硅分选并联法的工业应用前景。关键词:铝土矿;预脱硅选矿;拜耳法;并联法中图分类号:TF046 文献标识码:B 文章编号:10021752(2001)09001805

我国铝土矿资源丰富〔1〕,储量占世界第四位,

资源总量约40亿吨,具备大力发展氧化铝工业的资源条件。但是世界铝土矿的分布极不均匀,赤道附近国家拥有占世界储量的90%以上的新生代三水铝石和一水软铝石,品位高,单体储量大,适宜于用拜耳法生产氧化铝。其他国家只有少量的中生代的一水软铝石和古生代的一水硬铝石,我国属于一水硬铝石-高岭石型铝土矿,有高铝高硅低铁难溶的特点,A/S低于7的矿石占总量的70%,全国六大氧化铝厂,除平果铝厂外,都是采用混联法或烧结法生产氧化铝,该工艺投资大、工艺复杂、能耗高、成本高,难以与国外的拜耳法相比,我国加入WTO在即,随着世界经济全球化进程,国际氧化铝市场竞争更趋激烈,我国氧化铝工业将面临严峻的挑战。铝土矿资源特点成为我国发展氧化铝工业的瓶颈,为此,“七五”、“八五”期间,氧化铝行业对我国一水硬铝石型铝土矿强化溶出等一系列新技术进行了科技攻关,取得了一批重要的科技成果,“九五”期间,组织的科技攻关“处理中低品位一水硬铝石型铝土矿新工艺研究”列为重点攻关课题(1996-122-

01),旨在通过物理方法或化学方法对铝土矿进行脱硅选矿,选出高品位精矿,进行拜耳法生产。该课题下设四个专题,它们分别是“铝土矿湿法化学处理提高铝硅比”、“铝土矿焙烧预脱硅”、“铝土矿浮选拜耳法新工艺”、“铝土矿预脱硅分选拜耳法新工艺”,通过各攻关单位共同努力,各专题都有不同程度的进展,取得了几项重要的科技成果。

1 铝土矿脱硅选矿新工艺研究的进展1.1 铝土矿湿法化学处理提高铝硅比中南工大等单位开展了这项研究,用苛性碱溶液在常压下处理铝土矿,其中的高岭石发生反应,生成铝酸根和硅酸根。一水硬铝石不发生反应,矿浆进行液固分离,可以选出铝土矿精矿,液相用石灰处理,分别将其中氧化铝和氧化硅沉淀分离,再生的碱液返回重复用于浸出铝土矿,该专题进行了试验室研究,取得了阶段性成果。

1.2 铝土矿焙烧预脱硅中南工大、郑州轻金属研究院等单位开展了这项研究,将铝土矿经1000℃左右预焙烧,焙烧过程中,其中的高岭石发生相变,生成莫来石和游离SiO2。其反应式为3(Al2O3・2SiO2)=3Al2O3・2SiO2

+4SiO2,焙烧矿用苛性碱溶液常压浸出,游离SiO2

进入溶液,借此,可将原矿A/S4~5提高至精矿A/

S10以上,溶液中的SiO2用石灰沉淀分离碱液再生

后重复使用,该项专题进行了试验室研究(或扩大试验),取得了阶段性成果。

1.3 铝土矿浮选脱硅新工艺研究〔2〕20世纪50年代开始,国外就开始了铝土矿浮选试验,我国从70年代以来,开展了这项研究,进行过小型试验,小型连续试验和半工业试验,原矿A/S

收稿日期:2001-04-18

・81・ 轻 金 属 2001年第9期5左右,选矿后精矿A/S达到9以上。“九五”期间,中国长城铝业公司、北京矿冶研究总院、中南工大、郑州轻金属研究院、沈阳铝镁设计研究院对该专题联合进行攻关,进行了一系列技术创新;以一水硬铝石富集合体作为解离目标,以一水硬铝石及其富连生体为捕集和回收对象,放粗了磨矿粒度,确定了分段磨矿一次选别工艺流程,经过几年努力,完成了小型试验、扩大试验。于1999年底用河南矿进行了工业试验(50T精矿/d规模),取得了良好的选矿指标,原矿A/S519,精矿A/S11139,产率79152%,Al2O3回收率86145%,精矿含水量11%~12%,同年通过专家鉴定。技术经济分析表明,以年产60万tAl2O3规模拜耳法工厂,与混联法相比,建设投资降低16142%,能耗降低50%,生产成本降低8186%。该专题研究人员同时指出,该项技术成果产业化的过程中,还有许多待完善和改进之处,如开发反浮选技术取代现有的正浮选技术,采用清洁生产工艺防止有机药剂对生态环境的污染,降低精矿滤饼含水率,碎矿、磨矿技术和设备的改进,尾矿的综合利用等方面。2 铝土矿预脱硅分选新工艺的研究开发和半工业试验结果 新工艺的技术原理,在拜耳法生产中,磨矿时按常规拜耳法粒度要求、矿浆预脱硅时添加干矿量5%左右的晶种,借预脱硅反应使铝土矿中铝矿物和硅矿物充分解离,利用铝矿物和硅矿物的粒度和比重差异,用旋流分级设备对矿浆进行分选,就可以选出高品位精矿,精矿矿浆配石灰送拜耳法溶出,尾矿液固分离后,固相在常压下加石灰回收其中的碱(预脱硅分选拜耳法),或送烧结法系统烧成(预脱硅分选并联法)。这项工艺是我国首次提出并自行研究开发成功的一项新技术,从1994年提出,至2000年全部结束,前后历经6年,完成了试验室试验、扩大试验和半工业试验,并达到了工业化应用程度。1994年,在研究和比较国内外铝土矿各种物理选矿方法和化学选矿方法之后,郑州轻金属研究院提出用化学(预脱硅)-物理(机械分选)方法进行铝土矿选矿,并取得了预期的效果。在此基础上,1996年该项技术正式列为国家“九五”重点科技攻关专题(专题编号96-122-01-04),由郑州轻金属研究院和北京矿冶研究总院联合攻关,试验室用山西矿和河南矿进行选矿试验〔3〕。山西矿原矿:Al2O364136%、SiO213191%、A/S4163,分选后精矿Al2O370141%、SiO25186%、A/S12,01%,Al2O3回收率82%左右;河南矿经预

处理再预脱硅分选,原矿Al

2O362160%、SiO2

10181%、A/S5179,分选后精矿Al2O376170%、

SiO25117%、A/S14184,Al2O3回收率83%左右。

1997年进行了扩大试验,着重对磨矿流程及分选技术和设备进行试验,采用闭合的磨矿流程对山西矿磨矿,矿浆粒度分布:+90目16%,-90~+

325目58%,-325目26%。用这一矿浆进行分选,原矿A/S6124,精矿A/S11128,产率77148%,

Al2O3回收率84186%。

1998~1999年进行了半工业试验〔4〕,全流程主要工序包括磨矿、矿浆预脱硅和机械分选在郑州轻金属研究院氧化铝试验厂进行,试验规模为3~4m3/h,共进行了12天,流程后面几个工序包括精矿拜耳法溶出和尾矿脱碱试验在试验室进行,这是由于精矿矿浆与原矿浆溶出性能基本一致的缘故。半工业试验磨矿采用MBY600×1200溢流型湿式连续棒磨机与螺旋分级机组成闭合回路有效地避免矿石过磨。预脱硅试验在蒸汽间接加热预脱硅槽中进行,添加5%~8%的尾矿作晶种,98℃左右脱硅8

小时。分级试验采用北京矿冶研究总院研制的SZ

-100和SZ-80型旋流分级机。试验结果如下:用A/S为6106,Al2O362194%,SiO210140%的山西矿,经一段分选得精矿A/S10178,Al

2O369121%,

SiO26142%,产率7115%,Al2O3回收率78162%,

尾矿A/S213左右。经一粗一扫两段分选精矿A/S

达11~12,Al

2O371141%,SiO26131%,产率80%,

Al2O3回收率85%~90%,尾矿A/S113~116。精

矿溶出性能良好,在常规拜耳法溶出条件下,实际溶出率88%以上,相对溶出率98%左右。尾矿脱碱性能良好,在温度98℃左右,加石灰C/N=310,反应3

小时,脱碱率达78%左右。2000年9月该专题通过省级鉴定〔5〕,鉴定结论为:该技术方案与拜耳法生产过程相结合,工艺简单、易于实施、技术经济分析表明,该技术处理中低品位铝土矿时,具有显著的经济效益,对于一水硬铝石-高岭石型铝土矿的处理,具备了工业生产的技术条件,该项目具有我国自己的知识产权,技术指标居国际先进水平。2000年1月通过国家计委主持的验收,验收结论为:该新工艺系我国首次提出,自主开发成功的一项新技术,通过半工业试验,已经具备了工业生产的

・91・2001年第9期 刘丕旺,裴昱,张伦和,李开公,刘惠中:

铝土矿预脱硅分选新工艺及工业应用前景 技术条件,是我国氧化铝工业的一项重要的技术创新。通过“九五”攻关,同时开展了深入的理论研究〔6〕和技术开发,取得了以下技术创新:⑴铝土矿磨矿方面,由于我国一水硬铝石-高岭石型铝土矿矿物呈微细粒嵌布共生,选矿时必须提高矿物单体解离度,物理方法选矿时,需要将矿石细磨,化学方法选矿时,虽然对磨矿要求很宽,但需要引入碱液或高αk铝酸钠溶液进行脱硅,预脱硅分选新工艺既不要求细磨矿石,又不需要引入碱液,只是按照常规拜耳法生产磨矿粒度(但要避免过磨),而且是利用现有生产流程中的预脱硅工序就实现了铝矿物和硅矿物的互相解离。⑵提高铝矿物单体解离度方面,在铝土矿浆预脱硅过程中加入晶种、使新生成的水合铝硅酸钠选择在晶种表面析出,大大提高了铝矿物颗粒的单体解离度。⑶选矿方法,互相解离后的铝矿物和硅矿物在粒度和比重上有较大差异,用简单的机械分级方法即可实现铝土矿选矿,不需复杂的选矿过程。⑷尾矿中碱回收方法,尾矿中的水合铝硅酸钠是低温生成产物,在常压下加石灰即可回收其中的碱,既有于生产中碱的回收,又有利于尾矿的进一步综合利用。3 铝土矿预脱硅分选新工艺的工业应用前景及技术经济分析 预脱硅分选新工艺通过半工业试验,已经具备了工业化应用的条件,经过一段或两段选矿,得到两种选矿效果。根据这两种结果,可将新工艺分别用于并联法和拜耳法。当进行一段分选,精矿A/S10178,尾矿A/S213时,可以应用预脱硅分选并联法;当进行一粗一扫两段分选时,精矿A/S11~12,尾矿A/S115~116时,可能应用预脱硅分选拜耳法。新工艺在工业上应用,具有以下特征:⑴选矿过程结合在拜耳法流程中进行,即在预脱硅后加一个机械分级即可完成选矿,不用专门建一个选矿厂,因此工艺简单、设备投资低、易于实施;⑵精矿矿浆的粒度和溶液αk及Nk浓度与原矿浆一致,不需要经过处理即可进入拜耳法溶出;⑶选矿过程中不加入有机药剂,不对精矿拜耳法生产过程和生态环境保护造成任何负面影响;⑷新工艺应用于拜耳法时,尾矿中碱可以在常压下处理加以回收,方法简便;应用于并联法时,因与原混联法生料浆A/S相近,可以照搬原烧结法全套现成技术,组织生产。以下分别介绍预脱硅分选拜耳法和预脱硅分选并联法的工业应用及技术经济分析。