甲醇精馏工艺的特点及流程分析

- 格式:doc

- 大小:23.50 KB

- 文档页数:2

甲醇精馏工艺流程图甲醇精馏工艺流程图甲醇精馏是一种常见的用于分离甲醇的工艺。

下面是一种甲醇精馏工艺的流程图简化示意:甲醇粗产品经过预处理后,进入一号蒸馏塔。

在一号蒸馏塔中,甲醇与其他杂质根据沸点的差异进行分离。

在蒸馏过程中,高沸点组分逐渐富集在塔底,而低沸点组分则逐渐富集在塔顶。

经过冷凝后,低沸点组分成为甲醇乙醇混合物,高沸点组分成为甲醇残留液。

甲醇乙醇混合物进入乙醇精馏塔,经过二次精馏可以得到高纯度的甲醇产品。

整个甲醇精馏工艺包括以下主要步骤:1. 前处理:甲醇粗产品经过脱水和醇醚化处理以去除水分和其他杂质。

2. 一号蒸馏塔:粗产品进入一号蒸馏塔,通过加热使其部分汽化。

在塔内,高沸点组分逐渐富集在塔底,低沸点组分富集在塔顶。

塔底产物是甲醇残留液,经过冷凝后回流到塔顶进行再蒸馏。

塔顶产物是甲醇乙醇混合物。

3. 乙醇精馏塔:甲醇乙醇混合物进入乙醇精馏塔进行二次精馏。

在塔内,乙醇和甲醇根据沸点的差异进行分离。

低沸点的乙醇逐渐富集在塔顶,高沸点的甲醇富集在塔底。

塔底产物是甲醇产品,经过冷凝后得到高纯度的甲醇。

4. 产物处理:甲醇产品经过冷却、储存、包装等步骤后可以出厂销售或用于下游生产。

整个甲醇精馏工艺需要考虑的主要因素有塔内温度、压力、进料速率、回收率等。

通过优化这些因素,可以提高甲醇产品的纯度和产率,同时减少能耗和废物排放。

此外,也需要注意控制工艺中的安全风险,保证操作人员和设备的安全。

以上是一种甲醇精馏工艺的简化流程图示意,实际工业生产中可能还有其他步骤和设备。

具体的工艺流程应根据具体情况进行设计和调整。

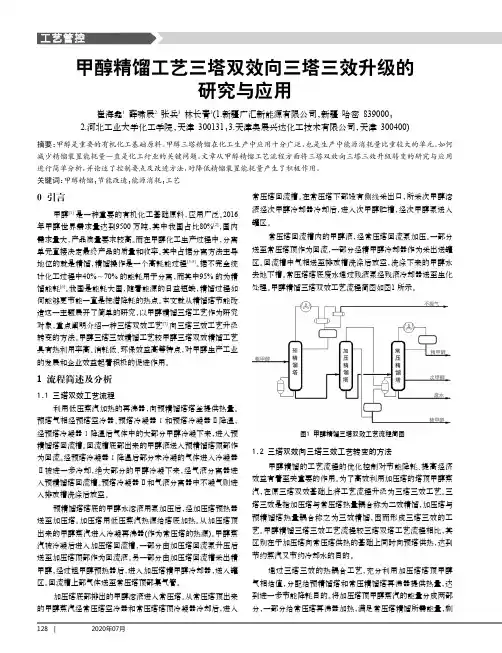

128 |常压塔回流槽。

在常压塔下部设有侧线采出口,所采次甲醇溶液经次甲醇冷却器冷却后,进入次甲醇贮槽,经次甲醇泵送入罐区。

常压塔回流槽内的甲醇液,经常压塔回流泵加压。

一部分送至常压塔顶作为回流,一部分经精甲醇冷却器作为采出送罐区。

回流槽中气相送至排放槽洗涤后放空,洗涤下来的甲醇水去地下槽。

常压塔塔底废水通过残液泵经残液冷却器送至生化处理。

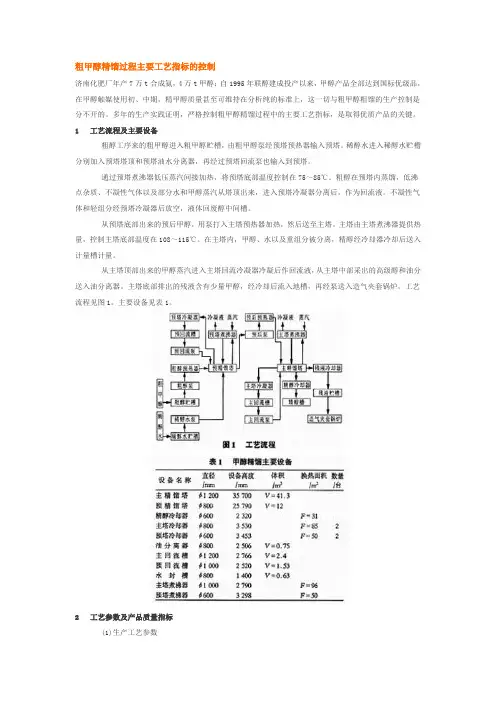

甲醇精馏三塔双效工艺流程简图如图1所示。

图1 甲醇精馏三塔双效工艺流程简图1.2 三塔双效向三塔三效工艺转变的方法甲醇精馏的工艺流程的优化控制对节能降耗、提高经济效益有着至关重要的作用。

为了高效利用加压塔的塔顶甲醇蒸汽,在原三塔双效基础上将工艺流程升级为三塔三效工艺。

三塔三效是指加压塔与常压塔热量耦合称为二效精馏,加压塔与预精馏塔热量耦合称之为三效精馏,因而形成三塔三效的工艺。

甲醇精馏三塔三效工艺流程较三塔双塔工艺流程相比,其区别在于加压塔向常压塔供热的基础上同时向预塔供热,达到节约蒸汽又节约冷却水的目的。

通过三塔三效的热耦合工艺,充分利用加压塔塔顶甲醇气相焓值,分配给预精馏塔和常压精馏塔再沸器提供热量,达到进一步节能降耗目的。

将加压塔顶甲醇蒸汽的能量分成两部分,一部分给常压塔再沸器加热,满足常压塔精馏所需能量,剩0 引言甲醇[1]是一种重要的有机化工基础原料,应用广泛。

2016年甲醇世界需求量达到9500万吨,其中我国占比80%[2],国内需求量大,产品质量要求较高。

而在甲醇化工生产过程中,分离单元直接决定最终产品的质量和收率。

其中占据分离方法主导地位的就是精馏,精馏操作是一个高耗能过程[3-5]。

据不完全统计化工过程中40%~70%的能耗用于分离,而其中95%的为精馏能耗[6]。

我国是能耗大国,随着能源的日益短缺,精馏过程如何能够更节能一直是挖潜降耗的热点。

本文就从精馏塔节能改造这一主题展开了简单的研究,以甲醇精馏三塔工艺作为研究对象,重点阐明介绍一种三塔双效工艺[7]向三塔三效工艺升级转变的方法。

甲醇精馏:1.什么是精馏?精馏的原理是什么?答:精馏:是指将由挥发度不同的组分组成的混合液,在精馏塔内同时而多次进行部分汽化和部分冷凝,使其分离成几乎纯态组分的过程。

精馏的基本原理:是利用混合物各组分挥发度不同,从塔底加热物料,产生上升蒸汽与塔顶冷凝下来的回流液在塔盘或填料上充分地进行逆流接触,发生传热和传质过程,易挥发组分汽化进入气相,难挥发组分冷凝进入液相,如此反复多次,使混合物各组分得到分离。

2. 什么叫萃取精馏?答:利用溶剂从水溶液中抽出有用物质,在精馏过程中因有共沸物的存在,用水来提高甲醇的沸点而将其低沸点的杂质分离出来的过程称为萃取精馏。

3. 精馏段和提馏段是如何划分的?其作用是什么?答:入料口以上为精馏段,入料口以下为提馏。

精馏段的作应是自下而上逐步增浓气相中的易挥发组分,即浓缩轻组分。

提馏段的作应是自上而下逐步增浓液相中的难挥发组分,即浓缩重组分。

4. 什么叫回流比、全回流?其最佳回流比是如何确定的?答:回流比:精馏塔内回流量与塔顶产品量之比值叫回流比。

全回流:在精馏操作中,当塔顶蒸汽全部冷凝后,不采出产品,全部流回塔内,这种情况称为全回流。

操作中的最佳回流量是根据当时的系统入料量、塔底温度的高低、产品的质量来调节的,使其达到即经济又保证产品质量的最佳状态时的回流比。

5. 蒸汽管线发生水击,应如何处理?开车时蒸汽管为什么要排放冷凝水?答:打开工段蒸汽导淋,将蒸汽管线内存积的冷凝液排净;稍开蒸汽阀待水排净后再将阀位恢复。

因为系统停车后,蒸汽管里积存了一部分冷凝水,如果开车时不排放管里的冷凝水,待开蒸汽阀门时蒸汽进入管道和管内的冷凝水产生液击,损坏管道和阀门。

6. 液泛是怎样发生的?应如何处理?答:是因塔内上升蒸汽阻止液体涌至下一层塔板,破坏塔的正常操作,若发现仪表各点温度混乱,塔内压力增高则说明液泛。

处理方法是减小蒸汽,减少系统入料,若液泛现象严重应停入料与采出,等塔底压力降低消除液泛现象后再开车。

甲醇热泵精馏新工艺

1 甲醇热泵精馏新工艺

甲醇热泵精馏是一种利用热源(空气、水加热器或其他可再热的物质)能量,将低温低密度的甲醇蒸馏出高温高密度的甲醇的新型蒸馏工艺。

它与传统的柴油、煤气等燃料驱动的精馏有着明显的不同。

甲醇热泵精馏的工艺的特点是原料加热时,不需要热源的加热温度高于蒸发温度,而是在低温条件下蒸发出来。

因此,它在温度控制、节能技术和产品质量控制上有巨大的优势,可以实现无污染、低能耗的精馏生产工艺。

此外,甲醇热泵精馏还有一个特点就是没有热量收集,因此不受热量收集所限,蒸汽可以通过加热器连续出口,而不是通常的热量收集方法,减少了热量损失。

最后,甲醇热泵精馏工艺还有一个优点就是它可以将冷却水和热源循环利用,从而达到节能目的。

它利用蒸汽从蒸馏器中抽取,来替代传统的燃料驱动的精馏,减少燃料消耗和污染,而且更加环保。

总的来说,甲醇热泵精馏具有高效、环保、节能等优点,将会成为甲醇精馏行业的新趋势,未来必将广泛应用到各个行业。

- 1 -。

摘要本文对甲醇精馏双塔工艺、三塔工艺、四塔工艺和五塔工艺进行了简要的介绍,通过对不同工艺的对比显示出五塔工艺的优越性。

新型五塔工艺在四塔工艺高压塔后面加了个中压塔,可在高压塔底部和中压塔顶部与中压塔顶部和常压塔底部实现高效热集成,并用加压塔底部废热作为回收塔热源,节约能源。

通过本课题的设计了解甲醇精馏的发展历程和国内外的研究现状,熟悉甲醇精馏工艺流程、技术设备等。

应用aspen对五塔流程全程进行了初步的物料衡算,并且对加压塔甲醇冷却器进行了初步的设计。

最后绘制出五塔工艺的PFD图、加压塔PID 图、设备图和设备布置图。

关键词:甲醇精馏多效精馏Aspen Plus流程模拟AbstractThis paper described two columns distillation process,three columns distillation process , four columns distillation process and five distillation process in methanol rectification technology ,showed the advantage of the five columns rectification process.The new five-column scheme adds a medium-pressure column after the original higher-pressure column. The five-column arrangement creates a multi-effect distillation configuration involving efficient heat integration between higher-pressure and medium-pressure columns and medium-pressure and atmospheric columns.And used the waste heat at the bottom of higher-pressure as recovery column's source of heat,which is energy-saving. Understanding of this issue through the design development process and the methanol distillation research status at home and abroad, familiar with the methanol distillation process, and technical equipment. The aspen software is applied to a preliminary balance of five column. Making a preliminary design for the condenser of higer-pressure column. Finally draw the process flow chart, flow chart with a control point of materials, equipment layout drawings and equipment.Keywords:Methanol Distillation Multi-effect distillation Aspen Plus process simulation第一章综述 (5)1.1概述 (5)1.1.1甲醇的性质及用途 (5)1.1.2 甲醇的用途 (5)1.1.3 国内甲醇的工业现状和发展前景 (7)1.1.4 国内外甲醇生产工艺技术 (8)1.1.5 粗甲醇的组成 (13)1.2工艺流程选择 (14)1.2.1普通双塔流程 (15)1.2.2三塔精馏工艺 (17)1.2.3双效法四塔精馏工艺流程 (18)1.2.4五塔流程 (21)1.3选择甲醇工艺流程的依据 (22)1.4甲醇精馏残液回收技术 (22)1.5换热器 (24)1.5.1换热器分类 (24)1.5.2管壳式换热器工艺设计 (25)第二章五塔工艺条件设计 (26)2.1 物料衡算 (26)2.1.1 操作条件 (26)2.1.2 物料衡算 (26)2.2五塔的精确计算 (33)2.2.1五塔塔板数 (33)2.2.2五塔实际模拟 (36)第三章加压塔冷却器的设计 (40)3.1确定设计方案 (40)3.2确定物性数据 (40)3.2.1计算总传热系数 (40)3.2.2 工艺结构尺寸 (41)3.3换热器核算 (43)3.4 确定折流挡板形状和尺寸 (47)3.5 波形膨胀节 (48)3.6 设备主要附件的选择 (48)3.6.1 接管及法兰的选型 (48)3.6.2 左管板的选型 (50)3.6.2 换热管的选择 (51)3.6.3 左管箱短节的选择 (51)3.6.4 左管箱封头的选择 (52)3.6.5 左管箱隔板的选择 (52)3.6.6 左管箱法兰和密封垫片的选型 (52)3.6.7 右管板 (53)3.6.8 右管箱设计 (53)3.6.9 鞍座的选型 (53)3.7设计结果一览表 (53)结论 (55)参考文献 (56)符号说明 (57)附图 (58)附图一全程的物料流程图 (58)附图二加压塔的带控制点的工艺流程图 (58)附图三平面的设备布置图 (58)附图四换热器的设备图 (58)第一章综述1.1概述1.1.1甲醇的性质及用途甲醇又名木醇,无色、透明、高度挥发、易燃液体。

题目:《甲醇三塔精馏:一场化工界的“智慧寻宝”之旅》嘿,各位化工界的探秘家们,你们好呀!今天咱们不谈天说地,也不聊人生哲学,咱们来聊聊一场在化工世界里上演的“智慧寻宝”——甲醇三塔精馏工艺流程!想象一下,你手持一张藏宝图,上面标记着三座神秘的塔,它们分别是预精馏塔、主精馏塔和回收塔。

这三座塔,就像是化工界的“三座大山”,矗立在你的寻宝路上,而你要做的,就是穿越它们,找到那隐藏在深处的宝藏——纯净的甲醇!首先,咱们来到第一座塔——预精馏塔。

这里就像是个“初筛场”,甲醇和它的“小伙伴们”(各种杂质)一起进入,经过一番“热身运动”,那些“不速之客”就被无情地淘汰出局,只剩下甲醇和少数“死忠粉”继续前行。

你说,这预精馏塔是不是就像个“慧眼识珠”的高手?接着,咱们来到重头戏——主精馏塔。

这里,甲醇和它的“死忠粉”们要经历一场“生死考验”。

塔内温度、压力、回流比……每一个参数都是决定它们命运的“判官”。

经过一番激烈的“角逐”,甲醇终于脱颖而出,成为了真正的“王者”,而那些“落败者”则只能黯然退场。

这主精馏塔,简直就是化工界的“选秀场”,选出了真正的“甲醇之星”!最后,咱们来到回收塔。

这里,那些在主精馏塔中“落败”的“小伙伴们”并没有被遗忘,它们在这里得到了“二次机会”。

经过回收塔的“洗礼”,一部分有价值的物质被重新回收利用,而那些无法再利用的,则只能“黯然销魂”地离开。

这回收塔,就像是化工界的“慈善家”,让每一份资源都得到了应有的归宿。

怎么样?这场“智慧寻宝”之旅是不是既刺激又有趣?甲醇三塔精馏工艺流程,就像是一场精心设计的冒险游戏,每一步都充满了挑战和惊喜。

而咱们这些化工界的探秘家们,就是要用智慧和勇气,去揭开它神秘的面纱,找到那隐藏在深处的宝藏!。

煤制甲醇精馏工段工艺流程朋友们!今天咱们来聊聊煤制甲醇精馏工段的工艺流程。

这事儿说起来有点复杂,不过别担心,跟着我一步一步来,肯定能弄明白个大概的。

首先呢,原料得准备好。

这原料就是从前面工序来的粗甲醇啦。

这粗甲醇里面可杂七杂八啥都有呢。

我觉得这时候就得稍微检查一下原料的质量,要是质量太差,后面可能就会出问题哦。

接下来就到了预精馏这个环节。

这个环节可重要啦!预精馏塔会把粗甲醇里一些比较轻的杂质先给分离出去。

怎么分离呢?就是通过加热,让那些轻的杂质变成气体跑出去呗。

不过这加热的温度啊,可不能乱设,要根据实际的情况来调整。

根据我的经验,这个温度如果不合适,要么杂质除不干净,要么就会浪费能源。

然后呢,就到主精馏啦。

主精馏塔那可是个关键的家伙!粗甲醇在这儿就会被进一步的精馏。

这里面的操作就更细致一点了。

要控制好压力呀、温度呀,还有回流比这些东西。

这回流比是什么呢?简单来说,就是回流的液体和采出的液体的比例啦。

这比例要是不对,那产品的质量可就大打折扣了!小提示:这个环节可一定要细心,千万不能马虎哦!在主精馏的过程中,甲醇就会被逐步提纯。

这个过程也不是一帆风顺的。

有时候可能会遇到一些突发的情况,比如说设备有点小故障呀,或者是原料的成分突然有点变化。

这时候怎么办呢?那就得根据实际的情况去调整操作啦。

这一步其实很考验操作人员的经验和应变能力的。

再往后呢,就是产品采出这个步骤啦。

这时候的甲醇已经比较纯了,但是也不能就这么直接采出来就不管了。

还是得再检查检查质量,确保达到咱们想要的纯度标准。

这一步可不能掉以轻心啊!如果纯度不够,那前面的功夫可就白费了。

最后就是把采出的甲醇储存起来啦。

这储存也有讲究呢。

要选择合适的储存容器,而且要注意储存的环境条件,像温度、湿度这些。

刚开始可能会觉得这些步骤好多好麻烦,但习惯了就好了!小提示:别忘了最后一步哦!。

甲醇精馏工艺及其塔器优化设计一、本文概述甲醇精馏工艺是化学工业中一项重要的技术,主要用于从原料中分离和提纯甲醇。

随着现代化工的快速发展,对甲醇纯度的要求日益提高,因此,优化甲醇精馏工艺及其塔器设计显得尤为重要。

本文旨在深入探讨甲醇精馏工艺的基本原理、流程设计以及塔器优化的关键技术,以期为提高甲醇生产效率和纯度提供理论支持和实践指导。

本文将首先概述甲醇精馏工艺的基本原理和流程,包括原料预处理、精馏过程以及产品分离等关键步骤。

随后,将重点分析塔器设计的关键因素,如塔型选择、塔径和塔高的确定、填料或塔板的选型等,并对不同设计方案的优缺点进行比较和评价。

在此基础上,本文将探讨塔器优化设计的策略和方法,包括结构优化、热效率提升以及操作条件优化等方面。

通过本文的研究,期望能够为甲醇精馏工艺的改进和塔器设计的优化提供有益的参考和借鉴,推动甲醇生产技术的进步,为化工行业的可持续发展做出贡献。

二、甲醇精馏工艺概述甲醇精馏是甲醇生产过程中的重要环节,主要目的是通过精馏过程将粗甲醇提纯至符合工业或高纯度要求的产品。

甲醇精馏工艺涉及到热力学、流体力学和化学工程等多个领域的知识,是一个复杂而又精细的过程。

甲醇精馏的基本原理是利用甲醇与其他组分的沸点差异,在精馏塔内通过多次部分汽化和部分冷凝,实现不同组分的分离。

在精馏过程中,甲醇和杂质组分在塔内不同高度上达到气液平衡,通过控制操作条件和塔内各段的温度、压力以及回流比等参数,可以实现甲醇与杂质的有效分离。

甲醇精馏塔是精馏过程的核心设备,其设计优劣直接关系到甲醇产品的质量和生产效益。

塔器设计需要考虑多种因素,包括原料组成、产品纯度要求、操作条件、塔型选择、塔板结构、填料类型以及传热传质性能等。

合理的塔器设计可以提高精馏效率,降低能耗和物耗,从而实现生产过程的优化。

随着科学技术的进步和工业生产的需求,甲醇精馏工艺及其塔器优化设计已成为当前研究的热点。

新型塔板、填料以及高效传热传质技术的不断开发和应用,为甲醇精馏工艺的改进和塔器性能的提升提供了有力支持。

甲醇的生产工艺介绍摘要:甲醇是重要的有机化工产品,本文对甲醇的生产工艺和国内发展现状进行了分析,目前生产甲醇的主要原料是煤和天然气,未来3~5年国内甲醇装置将供过于求,建议控制国内甲醇装置建设过热的势头,提出加快甲醇下游生物产品的开发步伐。

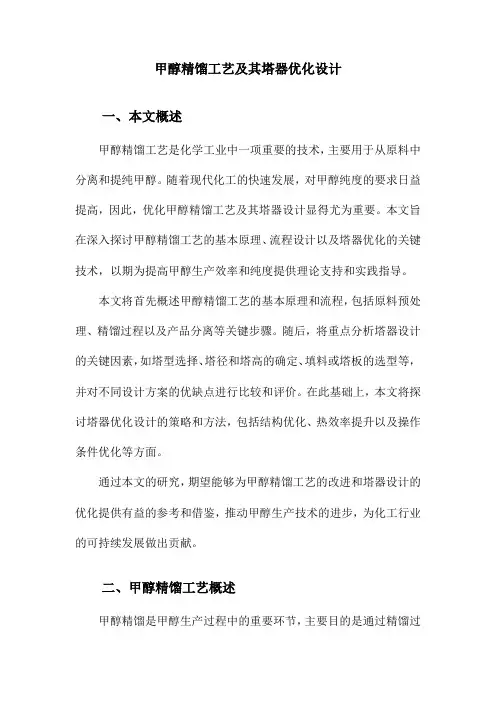

1.生产工艺甲醇的生产工艺过程分为合成气(氢和一氧化碳)的制造、甲醇的合成和精制3部分。

2.合成气的制造根据原料的不同,有以下几种方法:(1)天然气蒸汽转化法以天然气为原料制合成气生产甲醇,这是国内外发展的趋势。

此法优点是:投资少,成本低,运输方便,操作简单。

因此,充分利用天然气合成甲醇,是国内外主要的发展方向。

(2)煤气化法由煤制合成气。

(3)重油部分氧化法油品(石脑油、重油、渣油等)部分氧化制合成气的工艺,主要有德士古和壳牌两个著名的方法。

德士古系采用高压气化技术;壳牌系采用中压气化技术。

3.甲醇的合成方法目前世界上合成甲醇的工业生产方法有美国卜内门(ICI)公司的低压和中压法,德国鲁奇(Lur—gi)公司的低压和中压法,日本三菱瓦斯化学公司MGC低压法,丹麦托普索公司节能型低压法以及德国巴斯夫(BASF)公司的高压法等。

我国小规模装置主要采用高压法,引进装置则采用低压法。

其中川维引进ICI法,齐鲁引进鲁奇法。

与高压法比较低压法的优点是:能量消耗少,操作费用低,产品纯度高,设备费用低,故新建厂大多采用低压法。

国内低压法已经投入生产,并对催化剂进行了研究,已取得了好的进展。

(1)德国巴斯夫公司的高压法这是最先实现工业化的甲醇生产工艺,由于其操作条件苛刻,能耗大,成本高,所以已逐步被中、低压法工艺所取代。

(2)ICI低压法这是目前工业上广泛采用的合成甲醇的方法。

其工艺过程为:脱硫、转化、压缩、合成、精馏。

特点:在采用不同原料时开车简单,操作可靠,并且不同生产能力的工厂均能使用离心式压缩机,产品纯度高,能充分利用反应热。

(3)鲁奇渣油联醇法,我国山东齐鲁石化公司引进此方法。

粗甲醇精馏过程主要工艺指标的控制济南化肥厂年产7万t合成氨,4万t甲醇;自1995年联醇建成投产以来,甲醇产品全部达到国标优级品,在甲醇触媒使用初、中期,精甲醇质量甚至可维持在分析纯的标准上,这一切与粗甲醇粗馏的生产控制是分不开的。

多年的生产实践证明,严格控制粗甲醇精馏过程中的主要工艺指标,是取得优质产品的关键。

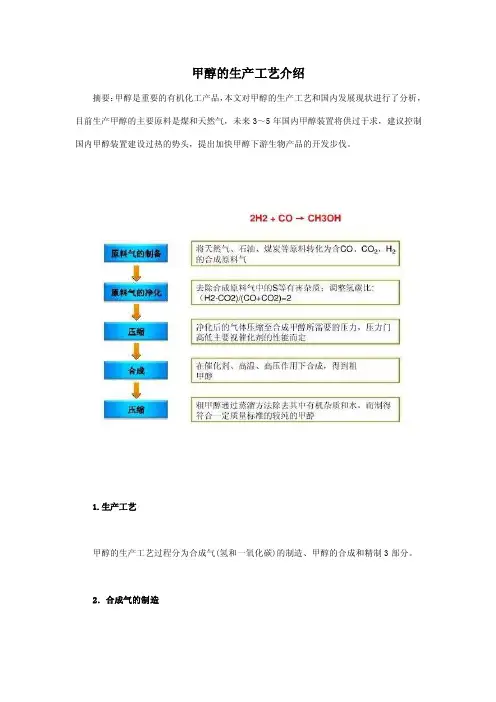

1 工艺流程及主要设备粗醇工序来的粗甲醇进入粗甲醇贮槽,由粗甲醇泵经预塔预热器输入预塔。

稀醇水进入稀醇水贮槽分别加入预塔塔顶和预塔油水分离器,再经过预塔回流泵也输入到预塔。

通过预塔煮沸器低压蒸汽间接加热,将预塔底部温度控制在75~85℃。

粗醇在预塔内蒸馏,低沸点杂质、不凝性气体以及部分水和甲醇蒸汽从塔顶出来,进入预塔冷凝器分离后,作为回流液。

不凝性气体和轻组分经预塔冷凝器后放空,液体回废醇中间槽。

从预塔底部出来的预后甲醇,用泵打入主塔预热器加热,然后送至主塔。

主塔由主塔煮沸器提供热量,控制主塔底部温度在108~115℃。

在主塔内,甲醇、水以及重组分被分离,精醇经冷却器冷却后送入计量槽计量。

从主塔顶部出来的甲醇蒸汽进入主塔回流冷凝器冷凝后作回流液,从主塔中部采出的高级醇和油分送入油分离器。

主塔底部排出的残液含有少量甲醇,经冷却后流入地槽,再经泵送入造气夹套锅炉。

工艺流程见图1。

主要设备见表1。

2 工艺参数及产品质量指标(1)生产工艺参数①预塔:塔顶温度60~80℃,入料温度55~65℃,塔底温度75~85℃,回流液温度50~60℃,回流比(回/入)0.8~1.0,预后比重0.84~0.87,预后甲醇pH值7~9。

②主塔:塔底温度108~115℃,塔顶温度60~68℃,回流液温度50~60℃,入料温度:85~95℃,36板温度70~78℃,回流比2.0~2.5,残液比重0.996。

(2)产品质量指标见表2。

3 主要工艺参数的控制(1)预塔放空温度应严格控制在30~55℃。

这是因为粗醇中含有较多的醚类杂质,沸点较低,化学性质不活泼,放空温度低于30℃时,杂质得不到充分放空,影响精馏效果。

甲醇水连续精馏操作流程Distillation is a common separation process used in chemical industries to purify liquid mixtures based on their boiling points. 在化工行业中,蒸馏是一种常见的分离工艺,用于根据混合液的沸点来纯化液体混合物。

This process involves heating the mixture to vaporize the more volatile components, then cooling and condensing the vapor back into liquid form. 这个过程包括加热混合物以蒸发较易挥发的成分,然后冷却并将蒸汽冷凝成液体形式。

In continuous distillation, the process is ongoing, with a continuous feed of the mixture and continuous removal of the purified components. 在连续蒸馏中,这个过程是持续进行的,混合物被持续输入,纯净的组分被持续取出。

This type of operation is efficient and commonly used in large-scale industrial applications. 这种操作效率高,常常被用于大规模的工业应用中。

Continuous distillation offers the advantage of higher throughput and steady-state operation compared to batch distillation. 与间歇蒸馏相比,连续蒸馏具有更高的吞吐量和稳定状态操作的优势。

车辆工程技术135理论研究0 前言在化学工业中常见的有机产品中,甲醇消耗量很大,并且是重要的溶剂。

它通常用作许多有机产品合成中的基本原料。

甲醇精馏在甲醇生产过程中占总能耗的20%。

如果要进一步减少甲醇精馏产生的能量消耗,实现甲醇产品质量和产率的提高,有必要深入了解和研究甲醇精馏。

精馏工艺系统和工艺可以优化整个工艺流程。

1 甲醇精馏流程关于精制甲醇,标准区别是参考甲醇质量等级进行的。

甲醇精馏主要由单塔法,双塔法和三塔法组成,三者之间存在异同。

选择精馏过程时,通常基于生产要求和特定的产品质量要求。

单塔主要基于燃料级甲醇,而双塔和三塔主要基于精制甲醇生产。

1.1 单塔精馏工艺流程该方法是指通过单塔从粗甲醇产物生产甲醇产物。

在精馏塔中间的进料口,粗甲醇从塔顶排出,沸点比甲醇低,如烷烃。

进料盘下方的几个塔盘可生产出比甲醇沸点更高的醇和酸;废水从塔底排出,从塔顶送出多个塔盘以生产甲醇产品。

1.2 二塔精馏工艺流程二塔精馏工艺只有主精馏塔和预精馏塔,通常负责甲醇精馏,年产量不足4万吨。

该方法投资少,操作简单,工期短,效果快。

同时,它还具有诸如产品质量低和能耗高的缺点。

该工艺可以满足精制甲醇的一般纯度要求,但不能满足甲醇羰基化的技术指标。

1.3 三塔精馏工艺流程所谓的三塔精馏是指甲醇精馏系统由三个塔组成:预塔,加压塔和常压塔。

当环保要求较高时,应加装回收塔以减少废水中甲醇的排放,使排放的废水达到标准。

加压塔顶部的蒸汽冷凝水用于熟化常压塔底部再沸器中的甲醇液体。

因为常压塔的再沸器不再使用蒸汽,并且加压塔的顶部没有冷凝器。

因此,可以减少能耗。

但是,其投资高于两塔法,并且操作更加复杂。

对操作人员的素质以及控制仪器的质量和配置的要求也将大大提高。

在塔中的操作条件下,粗醇中的杂醇变成气体,并在脱醚塔顶部的冷凝器中冷凝,并且冷凝的醇流入脱醚塔的回流罐中。

在脱醚塔的回流罐中,甲醇溶液通过罐的底部被泵送到脱醚塔的回流口,并且小瓶将在中上溢流处流入小瓶油中间罐。

毕业设计设计题目:年产10万吨甲醇精馏工段工艺设计毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

师的指导下进行的研究工作及取得的成果。

尽我所知,尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得也不包含我为获得 及其它教育机构的学位或学历及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

均已在文中作了明确的说明并表示了谢意。

作 者 签签 名:名: 日 期:期:期: 指导教师签名:指导教师签名: 日日 期:期:使用授权说明本人完全了解本人完全了解 大学关于收集、保存、使用毕业设计(论大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

或全部内容。

作者签名:作者签名: 日日 期:期:期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,除了文中特别加以标注引用的内容外,本论文本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,究做出重要贡献的个人和集体,均已在文中以明确方式标明。

均已在文中以明确方式标明。

均已在文中以明确方式标明。

本人完本人完全意识到本声明的法律后果由本人承担。

全意识到本声明的法律后果由本人承担。

作者签名:作者签名:日期:日期: 年年 月月 日日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

甲醇精馏塔工艺流程图

甲醇精馏塔是一种用于甲醇的精馏工艺,用于将甲醇从原料中分离出来。

下面是一份甲醇精馏塔的工艺流程图。

1. 原料进料:甲醇精馏塔的原料主要是含有甲醇的混合物,如甲醇和水的混合物。

原料从顶部进料口进入塔内。

2. 馏分出料:在甲醇精馏塔内,根据组分的不同,通过控制温度和压力,将混合物分为不同的馏分。

馏分根据其沸点的差异,从塔的不同处取出。

3. 顶部净液回流:从塔顶部取出的馏分通常包含甲醇和水的混合物。

一部分顶部净液会被回流到塔顶部,以提高分离的效率。

这些回流的净液会继续与从进料口进入的混合物进行接触和分离。

4. 顶部净液出料:从塔顶部取出的馏分中,不回流的部分将作为产品出料。

这些净液通常富含甲醇的含量,可以用于进一步的工业用途。

5. 底部液回流:底部液是馏分塔中含有较高水含量的部分。

为了提高分离效率,一部分底部液会被回流到塔的底部。

回流的底部液将继续与顶部净液进行接触和分离。

6. 底部液出料:从塔底部取出的底部液通常含有较高的水含量,可以作为废液进行处理。

甲醇精馏塔工艺流程图主要包括原料进料、馏分出料、顶部净液回流、顶部净液出料、底部液回流和底部液出料等步骤。

这些步骤的设计是为了有效地将甲醇从原料中分离出来,并保证产品的纯度和质量。

根据工艺流程图进行操作可以更好地控制和监测整个过程,确保生产效率和产品质量。

甲醇精馏工艺技术探讨摘要:在甲醇生产中甲醇精馏技术占有较重要的位置,通过引用先进的甲醇精馏装置,不仅能够降低甲醇的生产成本,也能起到节能减排的效果。

本文主要对甲醇精馏技术进行简要介绍,并对在甲醇精馏过程中如何在保证质量的前提下降低甲醇损失、降低蒸汽消耗进行探讨,以期获得更好的经济效益与节能减排效果。

关键词:甲醇精馏;关键技术;节能减排前言甲醇作为基础工业原料,随着科技的不断发展,其地位越来越重要,同时也得到了广泛的应用。

随着甲醇需求量的不断增加,对甲醇生产的工艺流程进行优化,降低能耗已成为当前甲醇行业的重点工作。

如何选择合理的工艺流程,在提高经济效益的同时节能减排,以成为现今甲醇行业研究的热点话题。

本文主要对甲醇精馏的工艺流程进行分析,并对技术的节能减排情况进行评价,在生产条件与经济规模允许的情况下,选择效果最显著的工艺,以期在合理利用资源的同时获得更好的经济效益。

1合成甲醇的工艺及方法分析目前的技术来看,要想合成甲醇,无非是通过一氧化碳和氢气,以此为原料,通过低压、中压和高压等方法来进行甲醇的合成,具体情况如下所述。

1.1低压法从低压法是最常见的一种合成甲醇的技术,相对于其他方法,算是后起之秀。

相对于高压法来说,利用低压法进行合成甲醇的时候,对环境温度要求较低,300℃即可,它最主要的就是需要一种特定的催化剂,以铜基为主,可以顺利得到足够多的的甲醇。

这种方法的优势在于成本低,原料的消耗较少,同时由于对环境要求较低,工艺过程也相对轻松简单,是一种常用的方法。

1.2中压法由于社会的快速发展,对于甲醇的需求量与日俱增,利用常规的低压法已经无法满足需求量。

这是由于低压法合成甲醇虽然成本低,但是固定设备费用较高,因此如果想增加产量,必然要扩大设备的投入。

于是在低压法基础上,科研人员又研制出中压法,是低压法的改良版。

将气压环境增加了100%~160%。

在进行甲醇的合成时,使用的同样是铜基催化剂,但与低压法的催化剂有所不同,更加便捷。

甲醇精馏工艺的特点及流程分析

摘要:要介绍了甲醇精馏典型工艺特点,并对流程进行分析。

同时,对几种典型的工艺流程进行对比,为甲醇精馏工艺的推广和使用提供一定的理论依据。

关键词:醇精馏;工艺;特点;流程分析

一、工艺流程的概述

甲醇是一种重要的有机化工原料,甲醇及其衍生物作为一种替代能源受到越来越多的重视。

随着甲醇工艺的发展,因此以往的工艺装置已经不能满足低耗能和经济型的要求。

加强技术的更新和进步,是甲醇精馏工艺发展的必然趋势。

而目前常规甲醇精制流程分为预精馏部分、主精馏部分。

二、典型的工艺流程

甲醇精馏产生的工艺有多种,如:单塔精馏、双塔精馏、三塔精馏与四塔精馏。

下面主要就这几种工艺流程进行全面的分析。

(一)单塔精馏工艺流程

单塔流程为粗甲醇产品经过一个塔就可以采出产品。

粗甲醇塔中不加料口送入,经组分由塔顶排除,高沸点的重组分在进料板以下塔板处引出,水从塔底排除,产品甲醇在塔顶以下若干块塔板引出。

单塔流程如图1。

(二)双塔流程

双塔精馏在工序流程中为常压操作,采用两级冷凝,有效的提高预精馏塔后甲醇的稳定性。

部分冷凝后的塔甲醇、水和少量的杂质在液相塔作为流返回塔。

二甲醚和少量的甲醇、水从塔定流出,而塔底的水甲醇将有泵直接送往主精馏塔,主精馏塔在流程中也属于正常的常压状态,塔顶得到精甲醇产品,塔底含微量甲醇及其它重组分的水送往水处理系统如图2。

(三)三塔流程描述

三塔流程从合成工序来的粗甲醇入预精馏塔,塔顶除去组件和不凝气,塔底将水甲醇送入加压塔,在塔顶甲醇蒸汽全凝后,其中一部分作为回流经返回塔顶而另外一部分成为精甲醇产品。

而且在常压下的精甲醇也是一部分作为回流,一部分成为产品流入产品储槽。

三塔流程主要特点是能够有效的节省加热蒸汽,同时还节省冷却水,节约资源,实现节能的目的。

如图3。

(四)四塔流程描述

四塔流程主要包括预精溜塔、加压精馏塔、常压精馏塔和甲醇回收塔。

粗甲醇通过换热后进入预精馏塔,然后由塔底甲醇及高沸点组分加压后进入加压精馏塔,利用塔顶、塔底之间的温差,为常压塔底提供热源,同时有助于塔顶气相冷凝。

加压塔塔底的甲醇、高沸组分、水等进入常压塔,常压塔顶馏出精甲醇产品,在进料板下方设置侧线抽出,抽出物主要为甲醇、水和高沸点组分,进入甲回收塔再回收甲醇,塔底废水进入生化系统处理;回收塔设有侧线抽出,主要抽出物为高沸点醇类,以保证回收塔塔顶精甲醇质量和塔底废水中总醇含量要求,塔底废水送生化处理。

如图4。

三、工艺流程比较

通过对甲醇的典型工艺流程进行比较,可以得出,甲醇三塔精馏工艺技术有效的减少了甲醇在精馏过程中的损耗,提高了甲醇的收率和产品的质量。

甲醇三塔精馏工艺技术在装置设计上更加的合理,有效的降低了主精馏塔的负荷,即能够节约蒸汽又能节约冷却水,减少蒸汽消耗。

四、结论

通过综合的对能耗和资金等因素的考虑,结合相关的生产条件和要求,选择可靠、经济的甲醇精馏工艺方案。

上述中可以得出,双塔流程适用于小规模甲醇精馏装置;三塔流程更适应于大、中型甲醇精馏装置。

四塔流程由于其环保和甲醇纯度高等特征,在大型甲醇装置中更具有优势。

参考文献:

[1]刘生鹏,何寿林;甲醇精馏的模拟与分析[J];湖北化工;1999年05期

[2]孙斌,张新民,曾湖汉,谢业平;节能型合成氨联产甲醇装置设计总结[J];中氮肥;2005年05期

[3]蒋德军,唐宏青;天然气制甲醇装置模拟计算和系统分析[J];天然气化工(C1化学与化工);1994年06期

[4]喻旭春;甲醇合成流程的仿真研究[D];浙江大学;2002年

[5]吴仁勇;浅谈降低甲醇精馏消耗的工艺控制[J];化工设计通讯;1999年03期。