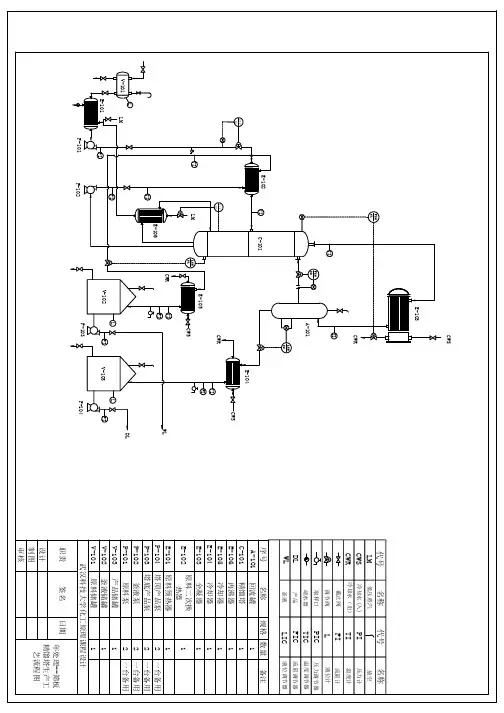

精馏工艺流程图

- 格式:doc

- 大小:28.50 KB

- 文档页数:1

氯代苯酚生产工艺流程(1)原料、产品贮存和液氯汽化液氯由槽车运至厂内,用加压泵将液氯打入液氯储罐中储存,储罐存放在液氯库房内。

生产需用时将液氯泵送至液氯汽化器内的螺旋盘管中,盘管外为45℃的热水间接加热,汽化器内热水采用蒸气为热源。

螺旋盘管采用无缝钢管连接,杜绝了气化过程中氯气外泄的情况。

液氯汽化过程中会有微量的三氯化氮产生,虽然含量较少,但是在使用液氯时,当三氯化氮积聚时或温度过高,会有潜在的爆炸危险。

本项目中使用的是盘管式液氯汽化器且供热介质采用的是温度不高于45℃的热水,由于液氯汽化的操作是连续进行的,即一边液氯进去,一边氯气出来,而且可以做到液氯一进入汽化器就全部蒸发汽化成气体,排除了三氯化氮在未蒸发的残余液氯中浓缩积聚的可能性,同时又避免了三氯化氮因温度过高而发生爆炸。

项目运行过程中通过配备安全、可靠、方便的流量、汽化温度控制系统,汽化器箱内盘管采用无焊缝钢管等工艺及安全措施,增加了液氯使用的安全、可靠性,通过以上分析可知,本项目液氯汽化工艺可行。

苯酚(液态)由保温罐车运至厂区,由泵打入苯酚储罐中,储罐露天布置,采用蒸气保温,温度约40℃,确保苯酚呈液态,生产时用泵将苯酚通过管线打至氯化车间计量罐,计量后再送至氯化釜。

(2)氯化、精馏1)氯化将苯酚储罐中的液体形态苯酚泵入氯化反应釜,泵入量不高于釜体体积的3/4,苯酚加入氯化反应釜后,通蒸气缓缓升温至60°C关蒸气,打开氯化氢尾气阀门,启动四级降膜吸收器的循环泵,经过氯气缓冲罐后进入氯化釜进行氯化反应,氯气按与苯酚1:2.1摩尔质量比通入,通氯时间约3h,反应中的氯气的浓度直接影响着主副反应速度,在反应前期,苯酚的浓度较高,这时反应的产物主要是一氯代苯酚,因此应适当提高通氯的速度,在反应后期,氯代苯酚的含量较高,它们会与氯继续反应,生成副产物2,4-二氯苯酚或多氯代苯酚,因此,后期应适当减慢通氯速度。

随着放热反应的进行,打开循环水阀门降温,控制并保持反应温度在60°C-65°C及0.8MPa的条件下进行。

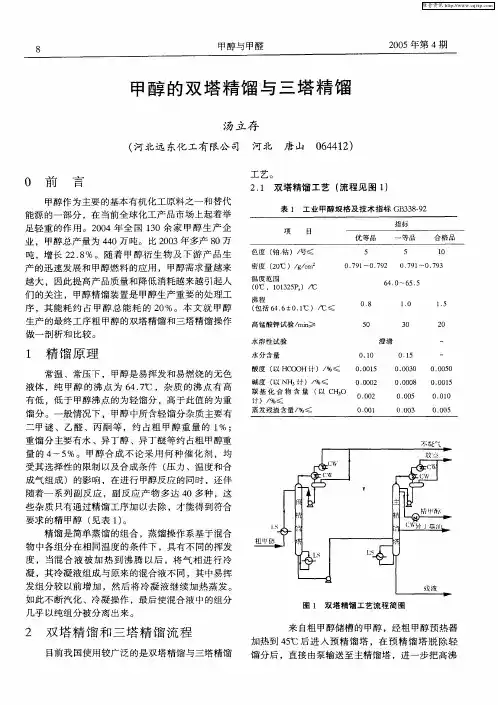

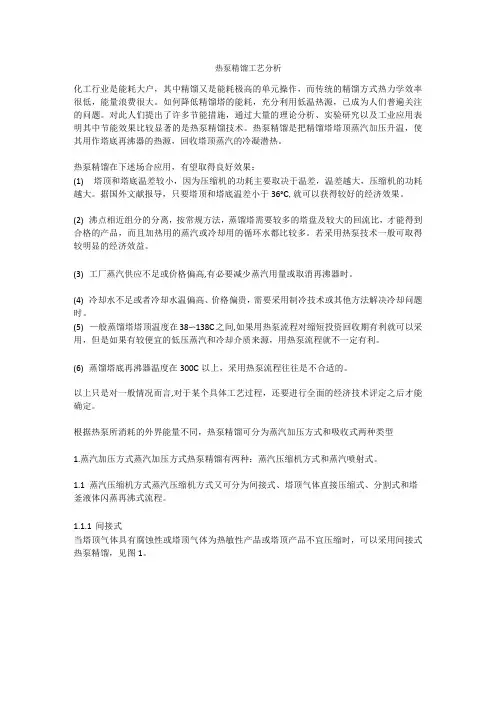

热泵精馏技术应用于异丁烷精馏的节能比较叶阳1(1中国石油大学(北京)化学工程学院,北京102249)摘要:常规精馏分离正丁烷-异丁烷小温差体系的能耗较高,为此本文将两种机械蒸汽再压缩(MVR)热泵精馏工艺,即塔顶蒸汽压缩式热泵工艺和塔底液相闪蒸式热泵工艺应用于正丁烷-异丁烷的分离研究。

利用Aspen Plus化工流程模拟软件中的严格精馏模块Rad Frac.和压缩机模块Compr.等,选用PENG-ROB方程计算物性数据,在与常规精馏相同的操作条件下得到常规精馏和热泵精馏的工艺以及设备参数。

结果表明:与常规精馏工艺相比,以上两种MVR热泵精馏工艺节能分别为83.76%和83.66%,节能明显且效果不相上下。

以上两种工艺是分离该体系较为合适的方法。

关键词:正丁烷-异丁烷;热泵精馏;模拟;节能中图分类号:TQ028Energy-saving comparison of isobutane distillation by usingheat-pump technologiesYE Yang1(1College of Chemical Engineering, China University of Petroleum-Beijing, Beijing 102249)Abstract:Because high energy consumption for separation of small temperaturedifference system like n-butane and isobutane through conventional rectification, thispaper investigated two kinds of mechanical vapor recompression (MVR) heat-pumpdistillation processes, tower top vapor recompressed heat-pump distillation and towerbottom liquid flash recompressed heat-pump distillation. Based on the minimum energyconsumption for separating n-butane and isobutane. The simulations for the two schemeswere performed by Aspen Plus with the Radfrac. module Compr. module and PENG-ROB equation. The suitable operating parameters and device parameters were obtainedunder the same operating conditions with conventional rectification. The researchshowed that the two MVR heat-pump distillation processes can save energy by 83.76%and 83.66% respectively compared with the conventional distillation process. Energy-saving effect is obvious and comparable, indicating both of the two Heat-pumpTechnologies would be suitable for the system.Key words:n-butane and isobutane; heat-pump distillation; simulation; energy-saving正丁烷异构为异丁烷,是生产异丁烷的主要工艺之一,该工艺主要包括原料脱水、丁烷异构和产品分离3部分。

分离⼄醇⽔精馏塔设计(含经典⼯艺流程图和塔设备图)分离⼄醇-⽔的精馏塔设计设计⼈员:所在班级:化学⼯程与⼯艺成绩:指导⽼师:⽇期:12化⼯原理课程设计任务书⼀、设计题⽬:⼄醇---⽔连续精馏塔的设计⼆、设计任务及操作条件(1)进精馏塔的料液含⼄醇35%(质量分数,下同),其余为⽔;(2)产品的⼄醇含量不得低于90%;(3)塔顶易挥发组分回收率为99%;(4)⽣产能⼒为50000吨/年90%的⼄醇产品;(5)每年按330天计,每天24⼩时连续运⾏。

(6)操作条件a)塔顶压强 4kPa (表压)b)进料热状态⾃选c)回流⽐⾃选d)加热蒸汽压⼒低压蒸汽(或⾃选)e)单板压降 kPa。

三、设备形式:筛板塔或浮阀塔四、设计内容:31、设计说明书的内容1)精馏塔的物料衡算;2)塔板数的确定;3)精馏塔的⼯艺条件及有关物性数据的计算;4)精馏塔的塔体⼯艺尺⼨计算;5)塔板主要⼯艺尺⼨的计算;6)塔板的流体⼒学验算;7)塔板负荷性能图;8)精馏塔接管尺⼨计算;9)对设计过程的评述和有关问题的讨论;2、设计图纸要求;1)绘制⽣产⼯艺流程图(A2 号图纸);2)绘制精馏塔设计条件图(A2 号图纸);五、设计基础数据:1.常压下⼄醇---⽔体系的t-x-y 数据;2.⼄醇的密度、粘度、表⾯张⼒等物性参数。

4⼀、设计题⽬:⼄醇---⽔连续精馏塔的设计⼆、设计任务及操作条件:进精馏塔的料液含⼄醇35%(质量分数,下同),其余为⽔;产品的⼄醇含量不得低于90%;塔顶易挥发组分回收率为99%,⽣产能⼒为50000吨/年90%的⼄醇产品;每年按330天计,每天24⼩时连续运⾏。

塔顶压强4kPa (表压)进料热状态⾃选回流⽐⾃选加热蒸汽压⼒低压蒸汽(或⾃选)单板压降≤0.7kPa。

三、设备形式:筛板塔四、设计内容:1)精馏塔的物料衡算:原料⼄醇的组成 xF==0.1740原料⼄醇组成 xD0.7788塔顶易挥发组分回收率90%平均摩尔质量 MF =由于⽣产能⼒50000吨/年,.则 qn,F所以,qn,D562)塔板数的确定:甲醇—⽔属⾮理想体系,但可采⽤逐板计算求理论板数,本设计中理论塔板数的计算采⽤图解法。

热泵精馏工艺分析化工行业就是能耗大户,其中精馏又就是能耗极高的单元操作,而传统的精馏方式热力学效率很低,能量浪费很大。

如何降低精馏塔的能耗,充分利用低温热源,已成为人们普遍关注的问题。

对此人们提出了许多节能措施,通过大量的理论分析、实验研究以及工业应用表明其中节能效果比较显著的就是热泵精馏技术。

热泵精馏就是把精馏塔塔顶蒸汽加压升温,使其用作塔底再沸器的热源,回收塔顶蒸汽的冷凝潜热。

热泵精馏在下述场合应用,有望取得良好效果:(1)塔顶与塔底温差较小,因为压缩机的功耗主要取决于温差,温差越大,压缩机的功耗越大。

据国外文献报导,只要塔顶与塔底温差小于36℃,就可以获得较好的经济效果。

(2)沸点相近组分的分离,按常规方法,蒸馏塔需要较多的塔盘及较大的回流比,才能得到合格的产品,而且加热用的蒸汽或冷却用的循环水都比较多。

若采用热泵技术一般可取得较明显的经济效益。

(3)工厂蒸汽供应不足或价格偏高,有必要减少蒸汽用量或取消再沸器时。

(4)冷却水不足或者冷却水温偏高、价格偏贵,需要采用制冷技术或其她方法解决冷却问题时。

(5)一般蒸馏塔塔顶温度在38~138℃之间,如果用热泵流程对缩短投资回收期有利就可以采用,但就是如果有较便宜的低压蒸汽与冷却介质来源,用热泵流程就不一定有利。

(6)蒸馏塔底再沸器温度在300℃以上,采用热泵流程往往就是不合适的。

以上只就是对一般情况而言,对于某个具体工艺过程,还要进行全面的经济技术评定之后才能确定。

根据热泵所消耗的外界能量不同,热泵精馏可分为蒸汽加压方式与吸收式两种类型1、蒸汽加压方式蒸汽加压方式热泵精馏有两种:蒸汽压缩机方式与蒸汽喷射式。

1、1蒸汽压缩机方式蒸汽压缩机方式又可分为间接式、塔顶气体直接压缩式、分割式与塔釜液体闪蒸再沸式流程。

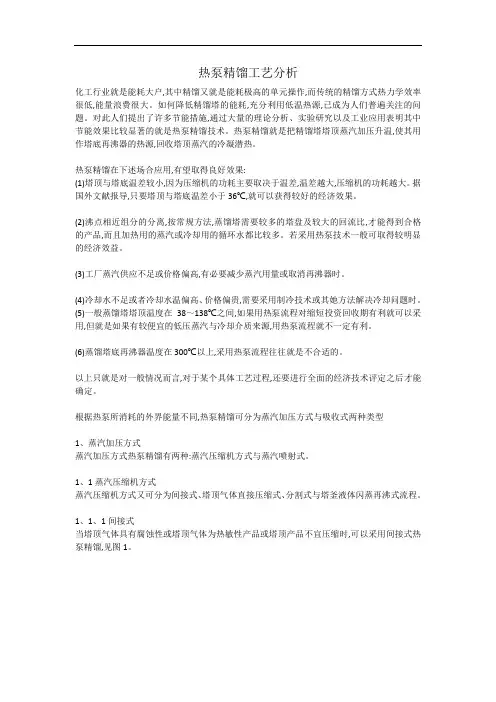

1、1、1间接式当塔顶气体具有腐蚀性或塔顶气体为热敏性产品或塔顶产品不宜压缩时,可以采用间接式热泵精馏,见图1。

图1 间接式热泵精馏流程图它主要由精馏塔、压缩机、蒸发器、冷凝器及节流阀等组成。

热泵精馏工艺分析化工行业是能耗大户,其中精馏又是能耗极高的单元操作,而传统的精馏方式热力学效率很低,能量浪费很大。

如何降低精馏塔的能耗,充分利用低温热源,已成为人们普遍关注的问题。

对此人们提出了许多节能措施,通过大量的理论分析、实验研究以及工业应用表明其中节能效果比较显著的是热泵精馏技术。

热泵精馏是把精馏塔塔顶蒸汽加压升温,使其用作塔底再沸器的热源,回收塔顶蒸汽的冷凝潜热。

热泵精馏在下述场合应用,有望取得良好效果:(1)塔顶和塔底温差较小,因为压缩机的功耗主要取决于温差,温差越大,压缩机的功耗越大。

据国外文献报导,只要塔顶和塔底温差小于36°C,就可以获得较好的经济效果。

(2)沸点相近组分的分离,按常规方法,蒸馏塔需要较多的塔盘及较大的回流比,才能得到合格的产品,而且加热用的蒸汽或冷却用的循环水都比较多。

若采用热泵技术一般可取得较明显的经济效益。

(3)工厂蒸汽供应不足或价格偏高,有必要减少蒸汽用量或取消再沸器时。

(4)冷却水不足或者冷却水温偏高、价格偏贵,需要采用制冷技术或其他方法解决冷却问题时。

(5)—般蒸馏塔塔顶温度在38〜138C之间,如果用热泵流程对缩短投资回收期有利就可以采用,但是如果有较便宜的低压蒸汽和冷却介质来源,用热泵流程就不一定有利。

(6)蒸馏塔底再沸器温度在300C以上,采用热泵流程往往是不合适的。

以上只是对一般情况而言,对于某个具体工艺过程,还要进行全面的经济技术评定之后才能确定。

根据热泵所消耗的外界能量不同,热泵精馏可分为蒸汽加压方式和吸收式两种类型1.蒸汽加压方式蒸汽加压方式热泵精馏有两种:蒸汽压缩机方式和蒸汽喷射式。

1.1蒸汽压缩机方式蒸汽压缩机方式又可分为间接式、塔顶气体直接压缩式、分割式和塔釜液体闪蒸再沸式流程。

1.1.1间接式当塔顶气体具有腐蚀性或塔顶气体为热敏性产品或塔顶产品不宜压缩时,可以采用间接式热泵精馏,见图1。

图1间接式热泵精馏流程图它主要由精馏塔、压缩机、蒸发器、冷凝器及节流阀等组成。

苯—氯苯精馏塔工艺及冷凝器设计毕业设计苯—氯苯精馏塔工艺及冷凝器设计毕业设计新疆工程学院毕业论文(设计)2013 届题目苯—氯苯精馏塔工艺及冷凝器设计专业煤炭深加工与利用学生姓名学号2010231118 小组成员指导教师完成日期2013-4-8 新疆工程学院教务处印制新疆工程学院毕业论文(设计)任务书班级煤化10-4(1)专业煤炭深加工与利用姓名邹成龙日期2013-3-20 1、设计(论文)题目:苯-氯苯精馏塔工艺冷凝器选型设计2、设计(论文)要求:(1)学生应在教师指导下按时完成所规定的内容和工作量,独立完成。

(2)选题有一定的理论意义与实践价值,必须与所学专业相关。

(3)设计任务明确,思路清晰。

(4)设计方案的分析论证,原理综述,方案方法的拟定及依据充分可靠。

(5)格式规范,严格按系部制定的设计格式模板调整格式。

(6)所有学生必须在规定时间交论文初稿。

3、论文(设计)日期:任务下达日期2013.2.20 完成日期2013.4.8 4、指导教师签字:新疆工程学院毕业论文(设计)成绩评定报告序号评分指标具体要求分数范围得分 1 学习态度努力学习,遵守纪律,作风严谨务实,按期完成规定的任务。

0—10分2 能力与质量调研论证能独立查阅文献资料及从事其它形式的调研,能较好地理解设计任务并提出实施方案,有分析整理各类信息并从中获取新知识的能力。

0—15分综合能力设计能运用所学知识和技能,有一定见解和实用价值。

0—25分论文(设计)质量计算准确可靠有依据、分析逻辑清晰、正确合理,0—20分 3 工作量内容充实,工作饱满,符合规定字数要求。

绘图(表)符合要求。

0—15分4 撰写质量结构严谨,文字通顺,用语符合技术规范,图表清楚,字迹工整,书写格式规范,0—15分合计0—100分评语:成绩:评阅人(签名):日期:毕业设计答辩及综合成绩答辩情况自述情况清晰、完整流利简练清晰完整完整熟悉内容基本完整熟悉内容不熟悉内容提出问题回答问题正确基本正确有一般性错误有原则性错误没有回答答辩小组评语及建议成绩:答辩委员会综合成绩:答辩委员会主任签字:年月日苯—氯苯精馏塔工艺及冷凝器选型设计学号:2010231118 学生:邹成龙(新疆工程学院, 乌鲁木齐830091) 摘要:在给定的工艺条件下,确定设计方案,通过对工艺流程的了解进行以下内容的设计,内容包括塔设备的概述、工艺过程流程图及过程简介、工艺部分的设计计算,塔辅助设备的设计计算以及物性数据t-x-y图、相平衡x-y图、图解法求理论塔板数图、符合性能图和阀孔分布图,最后,进行数据汇总。

第七章精馏§1 概述一、概念1)易挥发组分:混合物中沸点低,容易汽化的组分。

2)难挥发组分:混合物中沸点高,不易汽化的组分。

3)对于板式塔,易挥发组分从塔顶排出;难挥发组分从塔底排出。

4)易挥发组分常以下标A表示;难挥发组分常以下标B表示。

5)混合物中各组分的挥发能力相差越大,精馏分离越容易;混合物中各组分的挥发能力相差越小,精馏分离越难。

二、蒸馏与蒸发的区别蒸馏:溶质和溶剂都具有挥发性。

塔顶和塔底都有可能是产品。

蒸发:溶剂挥发,溶质不挥发。

蒸发产品是被浓缩了的溶液。

三、分类1、按操作方式分类1)简单蒸馏——一次部分汽化冷凝。

2)精馏——多次部分汽化冷凝。

3)特殊精馏:水蒸气蒸馏、恒沸蒸馏、萃取蒸馏。

2、根据原料的组分数目分类双组分蒸馏多组分蒸馏3、操作流程的不同分类1)间歇精馏2)连续精馏4、按操作压力分类常压精馏、减压精馏、加压精馏。

混合液加热汽化,易挥发组分相对富集于汽相,难挥发组分相对富集于液相,而易挥发组分有多少量富集于汽相,难挥发组分有多少量富集于液相,这是以相平衡决定的,欲定量讨论精馏过程,必须首先了解相平衡关系。

所以,气液相平衡关系是分析精馏操作过程和进行设备设计的理论基础。

精馏传质的推动力是不同组分在两相中的浓度与平衡的偏离程度。

§2 双组分理想溶液的气液平衡一、纯液体的气液平衡汽化速度等于冷凝速度——动态平衡气液平衡时,汽相为饱和蒸汽;蒸汽所具有的压力称为饱和蒸汽压;液体的温度为饱和温度。

二、拉乌尔定律均相混合溶液中某组分的饱和蒸汽压一定比该组分在纯态时的饱和蒸汽压低。

1880年,法国人拉乌尔(Francois Maric Raoult ,1830~1901)提出:一定温度下,当气液达到平衡时,理想溶液中某组分的饱和蒸汽压等于该组分在纯态时的饱和蒸汽压与该组分在溶液中的摩尔分率的乘积。

p A = p A o · x A p B = p B o · x B对于双组分溶液,则有p B = p B o · x B = p B o ·(1-x A)式中:p A、p B分别为溶液上方A、B两组分的平衡分压。

减压蒸馏工艺流程图减压蒸馏工艺是一种常用的化工分离工艺,它通过降低操作压力来使原料液体中的易挥发组分在相对较低的温度下蒸发和分离出来,从而实现分离和提纯的目的。

下面我们来介绍一下减压蒸馏的工艺流程图。

首先,将待分离的混合物进入蒸馏塔的顶部,并通过加热使之沸腾。

在顶部的精馏段,通过减压器降低系统压力,使易挥发组分在较低的温度下蒸发出来。

蒸馏器顶部设有冷凝器,将蒸发出来的易挥发组分冷凝成液体,形成顶部产物。

顶部产物流向凝析器,经过冷却后形成液体产物。

接下来,液体产物通过冷凝器放热和流动性改善器进行进一步的冷却和流动性的调节,并最终得到产品。

在蒸馏塔的底部,存在着较重的馏分,这些馏分相对易挥发组分含有更多的杂质。

底部液体经过冷却后也会形成液体产物,但质量较差。

减压蒸馏是通过多级分离的方式来提高产品纯度的。

在蒸馏塔内设有多个馏分收集装置,将每个馏分收集装置与下一个馏分收集装置之间都设有暖器或冷凝器,通过将上一个馏分收集装置的液体再次加热或冷凝后输入到下一个馏分收集装置,实现多级分离。

每个分离级别都能进一步提高产品的纯度。

除了多级分离,减压蒸馏还可以通过回流操作来提高分离效果。

在蒸馏塔中设有回流冷凝器,将一部分底部产物回收并回流到蒸馏塔。

这样可以使塔内温度更加稳定,提高产品的纯度和收率。

减压蒸馏工艺流程图一般包括物料输入、加热系统、减压系统、冷凝系统、分离系统和产物输出等几个主要部分。

通过逐步引导物料的流动和温度的变化,最终实现对混合物的分离和提纯。

综上所述,减压蒸馏工艺流程图是一种常用的化工分离工艺,通过降低操作压力和多级分离来实现对混合物的分离和提纯。

在实际生产中,可以根据不同的物料特性和产品要求进行相应的调整和改进,以实现更好的分离效果和产品质量。