双面450UM超厚铜线路板制作工艺参数(PPT 22页)

- 格式:ppt

- 大小:1.53 MB

- 文档页数:21

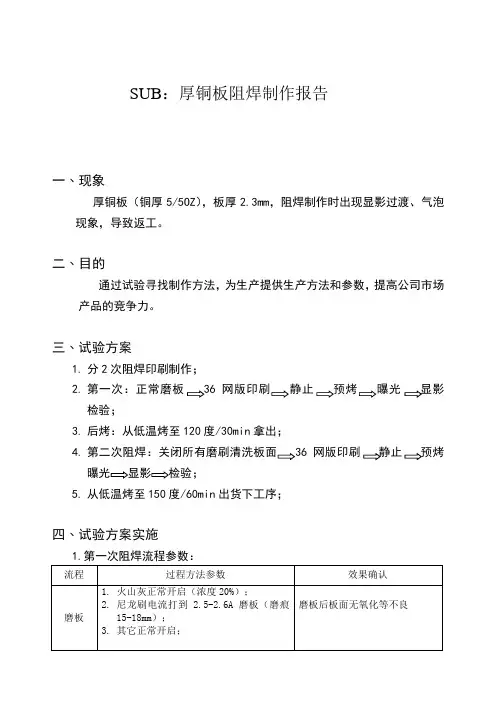

SUB :厚铜板阻焊制作报告一﹑现象厚铜板(铜厚5/5OZ ),板厚2.3mm ,阻焊制作时出现显影过渡、气泡现象,导致返工。

二﹑目的通过试验寻找制作方法,为生产提供生产方法和参数,提高公司市场产品的竞争力。

三﹑试验方案1. 分2次阻焊印刷制作;2. 第一次:正常磨板检验;3.后烤:从低温烤至120度/30min 拿出;4. 网版印刷5. 从低温烤至150度/60min 出货下工序;四﹑试验方案实施 1.第一次阻焊流程参数:开油1.使用深绿油墨;2.开油水加120ml/kg搅拌时间:≥15min3.搅拌后静置:≥15min以上开油搅拌后测量粘度为50-55PaS丝印1.使用36T白网双面印刷;2.刮刀角度10-15度角,丝印压力6-7kg,丝印速度300mm/sec;3.印刷后每印5PNL自检一次;丝印后检验线路间下油良好静止丝印后静止2H 静止后线路间没有气泡现象预烤75度/45min 立式烤炉烤板(无异常)曝光1.上框曝20秒,下框曝22秒,曝光尺做10-11级;2.对位公差设置45um;CCD曝光机(无异常)显影1.显影温度30度,药水浓度1.02%;2.显影压力上下1.5kg;3.显影速度2.5m/min,没有显影过渡,显影不净现象检验1、检验孔内没有油墨入孔现象;2、没有掉桥现象;3、没有显影过渡现象;4、线路间没有气泡现象;5、没有偏位现象;6、线路有发红现象(还印二次防焊);小结:显影后检验没有油墨入孔、显影过渡、显影不净、偏位、线路气泡等不良现象,但线路有假性漏铜现象;2.后烤:75度/60min 90度/40min 120度/30min后出炉;3.第二次阻焊流程参数:流程过程方法参数效果确认磨板1.关闭尼龙刷和火山灰磨刷;2.其它正常开启;开油1.使用宇圣深绿UPC-9000 G-316a10,2.开油水加80ml/kg搅拌时间:≥15min3.搅拌后静置:≥15min以上开油搅拌后测量粘度为90-95PaS丝印1.使用36T白网双面印刷;2.刮刀角度10-15度角,丝印压力6-7kg,丝印速度300mm/sec;3.印刷后每印5PNL自检一次;丝印下油良好静止丝印后静止2H 静止后线路间没有气泡现象预烤75度/50min 立式烤炉烤板(无异常)曝光1.上框曝20秒,下框曝22秒,曝光尺做10-11级;2.对位公差设置40um;CCD曝光机(无异常)显影1.显影温度30度,药水浓度1.1%;2.显影压力上压2.0kg,下压1.5kg;3.显影速度2.5m/min,没有显影过渡,显影不净现象检验1.检验孔内没有油墨入孔现象;2.没有掉桥现象;3.没有显影过渡现象;4.线路间没有气泡现象;5.没有偏位现象;6.线路没有发红现象;小结:显影后检验没有油墨入孔、显影过渡、显影不净、偏位、线路气泡等不良现象,线路没有假性漏铜现象;五、总结通过跟进120PNL板按照以上流程方法参数(使用36T网版正常做2次防焊的流程)做的板符合品质要求,没有线路不下油、聚油、线路间气泡、线路发红等不良现象。

双面板生产工艺流程及说明下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!并且,本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!双面板是一种常见的电子元件,应用广泛且需求量大。

线路板内层铜箔厚度标准因应用场景和需求而异。

一般来说,单双面PCB板的铜箔厚度约为35um,另一种常见的规格为50um和70um。

对于多层板,其表层铜箔厚度通常为35um,而内层铜箔厚度则通常为17.5um。

在一些特定情况下,如内层铜箔,一般要求其厚度大于或等于0.5oz。

此外,需要注意的是,铜箔的厚度对电路板的性能有直接影响。

如果铜箔过薄,可能会导致电路的导电性能下降,甚至可能导致短路;反之,如果铜箔过厚,可能会增加生产成本并可能导致材料的浪费,甚至可能影响PCB的机械性能。

因此,在实际生产中,除了考虑PCB的用途和信号的电压、电流的大小外,还需要根据PCB纵横比和板厚来选择适当的铜箔厚度。

例如,如果PCB的纵横比大于10,需要考虑PCB 供应商是否有生产能力。

同时,为了保证PCB的耐久性和稳定性,制造过程中还需确保铜层的厚度和均匀性。

![第4章印制电路板的设计与制作[1]](https://uimg.taocdn.com/1c6c1c65e87101f69e319589.webp)

PCB双面板的工艺流程一、材料准备在开始制作PCB双面板之前,首先需要准备所需的材料。

主要材料包括:基板(通常为绝缘材料,如FR4、CEM-1等)、铜箔(通常为电解铜箔,覆盖在基板的一面或两面)、干膜或光刻胶(用于图文转移)、钻孔工具(钻头、钻嘴等)、化学蚀刻液等。

二、钻孔根据设计文件的要求,使用钻孔机在基板上钻出所需的孔。

这些孔用于后续的元件焊接和内部层之间的连接。

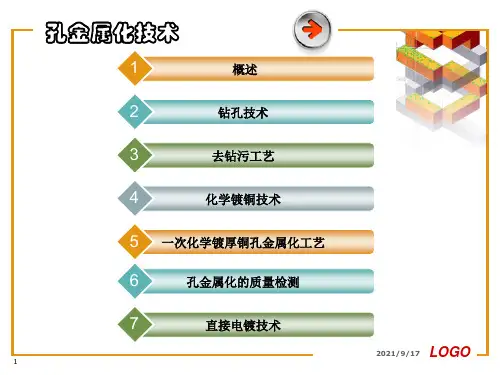

三、孔金属化对于需要内部电气连接的孔,需要进行孔金属化处理。

这通常包括孔内铜化(使用化学或电镀方法)和孔壁绝缘处理(使用绝缘材料填充孔壁)。

四、图案设计使用专业的电路设计软件,设计出所需的电路图案。

这包括导线路径、元件焊接点、元件位置等。

五、图文转移将设计好的电路图案转移到基板上。

这通常通过使用干膜或光刻胶来实现。

首先,将干膜或光刻胶覆盖在基板上,然后通过曝光、显影等步骤,将电路图案转移到基板上。

六、蚀刻使用化学蚀刻液,将未被干膜或光刻胶保护的铜箔蚀刻掉,形成所需的电路图案。

蚀刻完成后,需要去除剩余的干膜或光刻胶。

七、清洁对蚀刻后的PCB进行清洁处理,去除表面的残留物、蚀刻液等。

这通常使用水洗、刷洗等方式进行。

八、表面处理最后,对PCB进行表面处理。

这包括去除表面铜氧化层、增加铜表面的粗糙度以提高焊接性能等。

常见的表面处理方法包括化学氧化、喷砂、电镀等。

完成以上步骤后,PCB双面板的制作就基本完成了。

接下来,可以根据需要进行元件焊接、测试等后续操作。

请注意,以上仅为一般性的工艺流程概述,具体的工艺流程可能会因材料、设备、设计等因素而有所不同。

在实际操作中,请务必参考相关规范和安全操作指南。