钎焊工艺有关标准

- 格式:doc

- 大小:5.89 MB

- 文档页数:4

约克广州钎焊工艺有关标准

一.钎料和钎剂的使用要求:

1.1 钎剂种类:粉末钎剂(粉末晶体,如CJ301)、气体钎剂(助焊剂罐)两种。

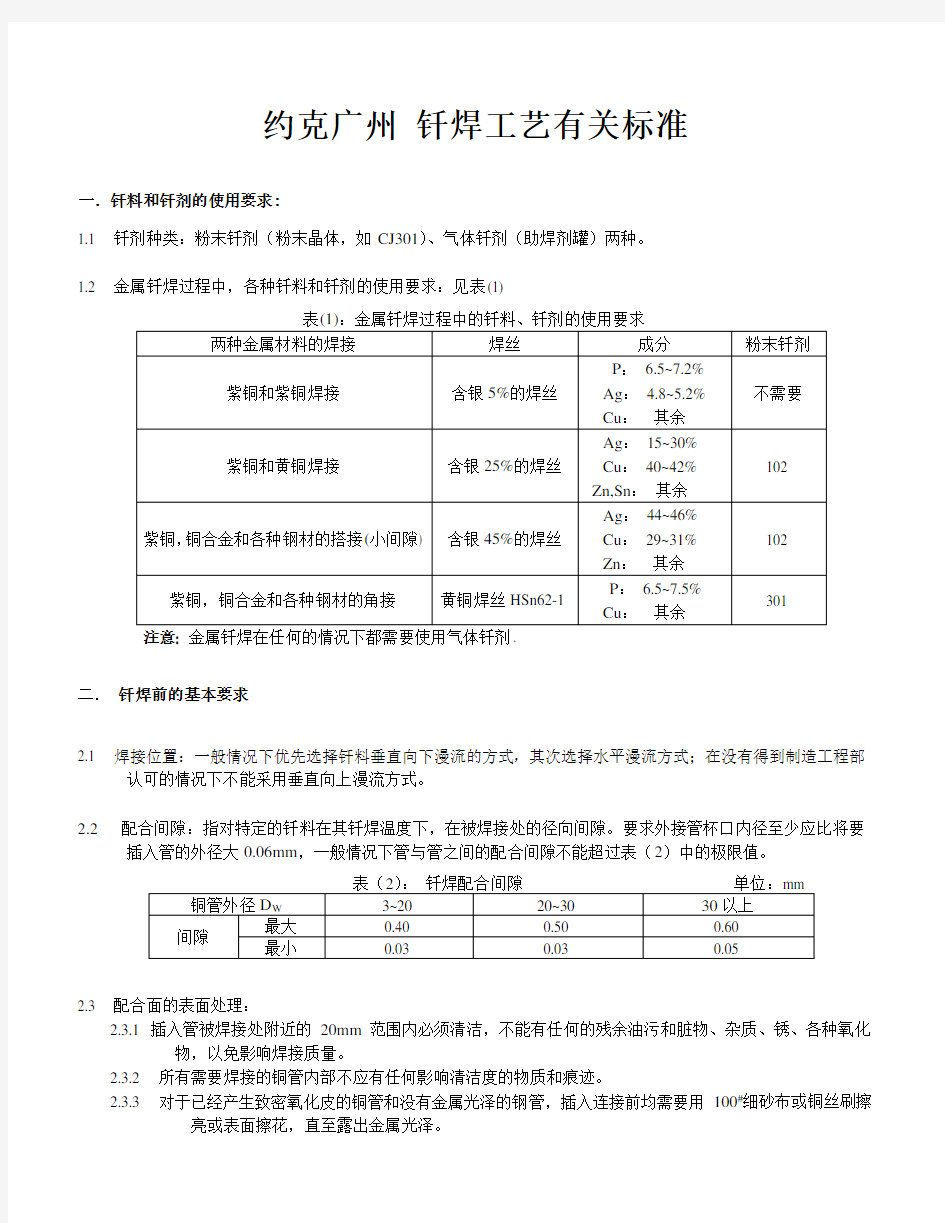

1.2 金属钎焊过程中,各种钎料和钎剂的使用要求:见表(1)

注意: 金属钎焊在任何的情况下都需要使用气体钎剂.

二.钎焊前的基本要求

2.1 焊接位置:一般情况下优先选择钎料垂直向下漫流的方式,其次选择水平漫流方式;在没有得到制造工程部

认可的情况下不能采用垂直向上漫流方式。

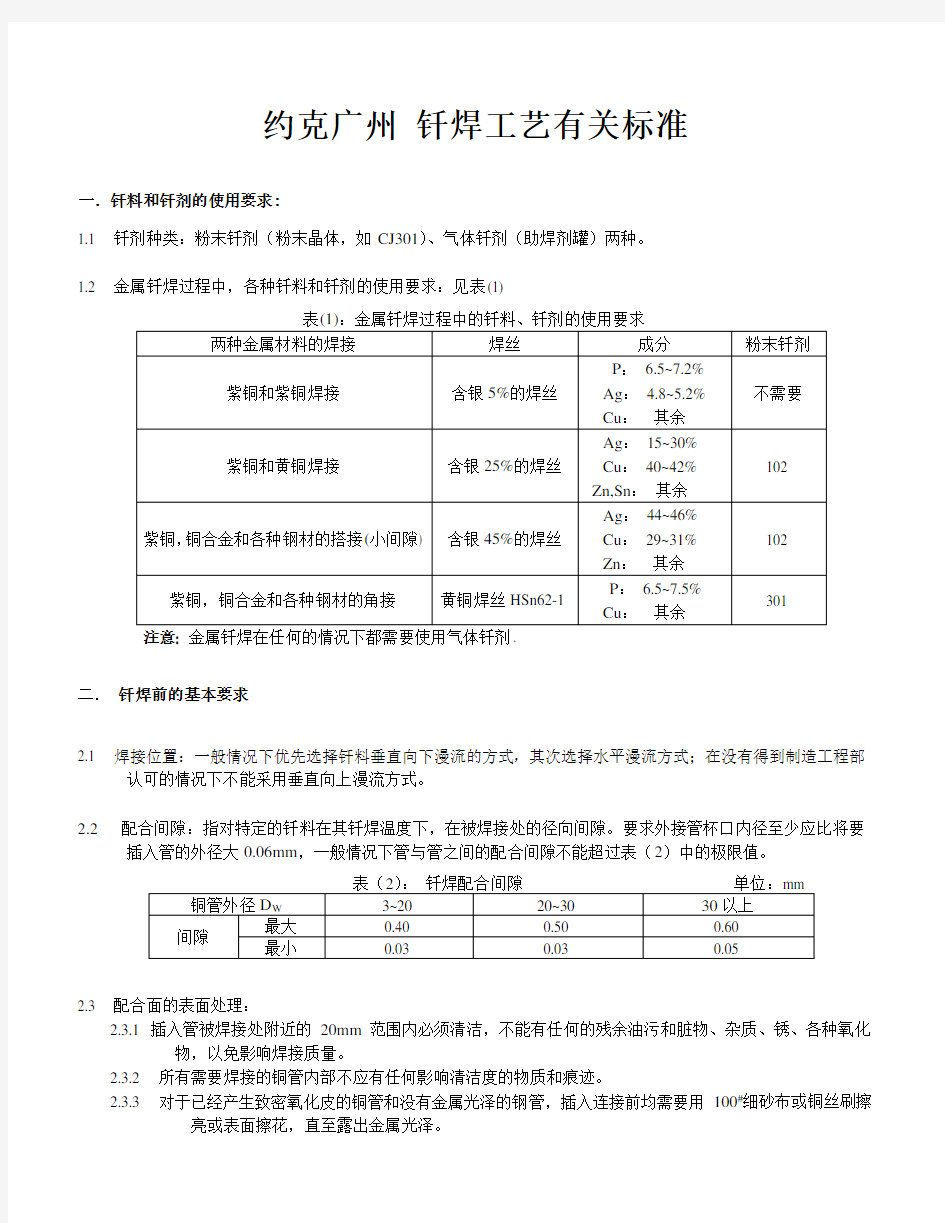

2.2配合间隙:指对特定的钎料在其钎焊温度下,在被焊接处的径向间隙。要求外接管杯口内径至少应比将要

插入管的外径大0.06mm,一般情况下管与管之间的配合间隙不能超过表(2)中的极限值。

2.3 配合面的表面处理:

2.3.1 插入管被焊接处附近的20mm范围内必须清洁,不能有任何的残余油污和脏物、杂质、锈、各种氧化

物,以免影响焊接质量。

2.3.2 所有需要焊接的铜管内部不应有任何影响清洁度的物质和痕迹。

2.3.3 对于已经产生致密氧化皮的铜管和没有金属光泽的钢管,插入连接前均需要用100#细砂布或铜丝刷擦

亮或表面擦花,直至露出金属光泽。

2.3.4 对于焊缝及其附近20mm范围内如有油污则一定要用制造工程部认可的有机溶剂(丙酮)彻底擦洗干

净,以保证焊接时没有油污染焊接表面。

2.4 焊接材料:

2.4.1 禁止将不同牌号的焊丝混放,以免发生误用。

2.4.2 焊接材料要放置在规定的包装或盒子中,禁止将焊接材料直接放在地上等可能被污染的地方。

2.4.3 被污染的焊接材料不能使用(例如用带油污的手套抓过的焊丝),只有将污染物完全去除后才能使用。

2.4.4 插入深度:接管插入深度要求符合图纸要求,如图纸无标识则其最小插入深度>6mm。

2.4.5 清洁度的要求:如果被焊件的下道工序无法进行清洁处理,焊接前就要使被焊工件符合相关清洁度

的规定,并注意焊接时不能产生影响系统清洁度的物质。

三.钎焊工艺要求

3.1 流动冷媒工件的焊接部位内部要求充入连续适量的氮气以防止工件氧化变色(氮气的用量和充氮方法根

据管路焊接充氮保护有关工艺标准中的要求执行),在充氮进口和焊接点之间的所有泄漏口都必须封

堵,出口需比进口小一点,以保证氮气能从出口顺利溢出,来保证充氮效果。

3.2 钎焊前,应采取有效的冷却和保护措施,且避免火焰直烧易损部件。如有可能,最好在加热前将受热易

损件拆除,以减小损坏。受热易损件有:1)含有塑料件,橡胶件或弹簧的阀体。

2)易热膨胀泄露的零件,如单向阀。3)接头、阀座(含有非金属件或低温合金)。

4)干燥器、视镜(如果镜片未取下)。

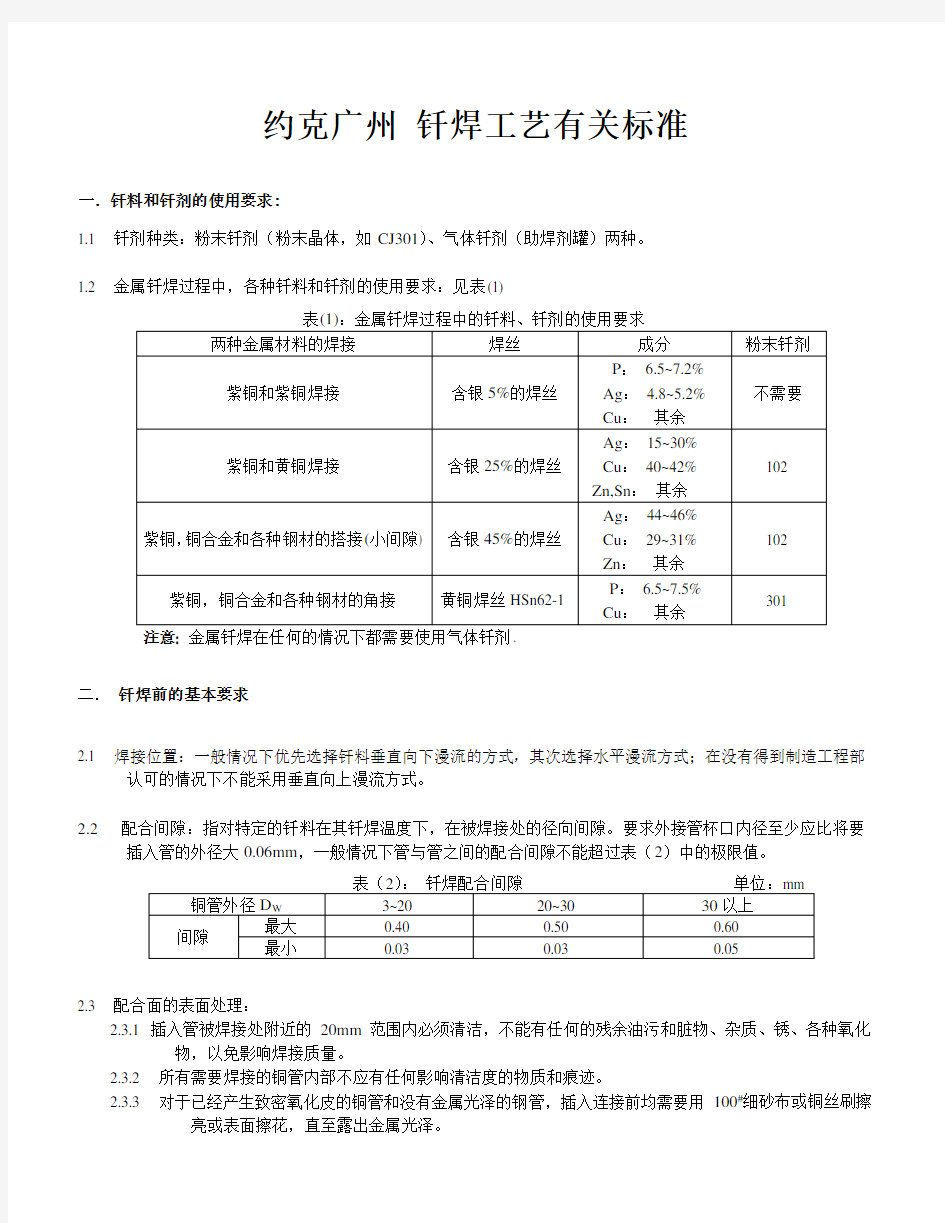

3.3按照表(3)选择合适的焊炬枪、喷嘴,并调整气流和压力,用中性焰将需要焊接处迅速加热到钎焊温度,

但不要过热。

表(3):焊枪及焊嘴以及气体压力、流量要求

接直径Ф>42mm的铜管,尽管其壁厚在1~3mm之内,仍然可以选择H01-12焊炬。

3.4 任何工件都要采用气体助焊剂以保护焊接表面不被氧化,气体助焊剂的流量要根据下面经验调整:

如果焊接后工件表面覆有一层白色物质,说明气体助焊剂流量太大或火焰在工件上时间稍长;如果焊接后工件表面覆有红色的氧化皮,说明气体助焊剂流量太小或操作不当。

3.5铜管在焊接时应有一个预热过程,一方面是为了除去焊件和焊丝表面的水份,一方面是为了延缓熔池的冷

却速度,防止产生气孔和裂纹。预热温度一般掌握在400--500˚C,此时紫铜管表面发黑,对于厚壁管或较大的紫铜焊件,预热温度可提高至600--700˚C,此时紫铜管表面呈暗红色。对于套接的管件,先预热里边的管路。

3.6 焊接的位置在加入钎料前,圆周管壁的预热加温必须均匀,加温时焊枪作划圈移动,一环紧扣一环,保证

插入端的子接头和母接头都能同时达到熔化钎料的温度;或用钎料试探加热处的管壁,钎料能迅速润湿母材。不要用火焰直接烧熔钎料。

3.7 焊接管径的大小,选择适当的焊具和枪嘴,管壁预热加温时应加大火焰,钎料加入时,焊枪火焰适当缩

小,然后用中性焰施焊,把握好温度的控制。

3.8 管口向上焊接时,先加入小量钎料于焊口圆周上(以钎料不外溢挂流为准),再把焊枪火焰均匀圆周地往

连接方向加温,待钎料向连接方向渗透后按上述方法补充钎料,根据管径的大小、杯口长度及缝隙的大小,多次小量补充钎料,但应避免火焰芯直对钎料,达到钎料渗透均匀,当钎料围绕接口形成连续饱满焊口表示钎焊完整。

3.9 管口横向焊接时,管壁预热加温与加入钎料时的焊枪火焰与上面3.7方法相同,但加入钎料是先从下适量

加入钎料,一边加入钎料一边沿周边均匀地加温并横向加温;钎料从下往上多次返复添加至钎料围绕接口,并沿横向加温方向填充到杯口底部,最后形成连续饱满的焊口。

3.10 如管口向下倒立焊接时,管壁预热加温与加入钎料时的焊枪火焰与上面3.7方法相同,但加入钎料是先从

下适量加入钎料,一边加入钎料一边沿周边均匀地加温并横向加温;钎料围绕接口从多次添加,并沿纵向加温方向填充到杯口底部,最后形成连续饱满的焊口。必要时在管口缠绕石棉线,保证钎料无挂流。

3.11 .焊接3/8″和5/8″的短“U”管时,应选择双枪嘴焊具,按预热方法上下缓慢均匀加热,钎料从下部先

加入,边加入钎料边上下加热,直至钎料填满为止。

3.12 焊口周围堆积过多钎料,焊口周围过多的钎料表示焊接温度低,渗透性差。焊接毛细管应特别注意加热

过高或钎料添加过多,容易造成毛细管内部封堵。

3.13 如果有必要,用小镜子检查无法看到的部位,焊接完成后,应继续保持向工件内部充入氮气直至工件冷

却至常温。

3.14 对于紫铜管焊接,在焊口尚热时(温度大约为550~650︒C),对于流动冷媒的系统管路,用水淋焊接区域,

但要避免水进入管道内部,而对于流动水的系统管路,可以将其浸入水中进行冷却;但是对于不同金属之间的焊接,必须等焊接部位自然冷却到150︒C以下时,才可以淋水加速冷却,否则焊接部位容易产生裂纹。