电镀含氰废弃物无害化处理工艺

- 格式:pdf

- 大小:189.73 KB

- 文档页数:3

污水处理之含氰废水处理技术含氰废水处理技术是一种针对含有氰化物的废水进行处理的技术,旨在将废水中的有害物质去除或者转化为无害物质,以达到环境保护和资源回收的目的。

本文将介绍含氰废水处理技术的原理、处理工艺和应用案例,以及该技术的优势和存在的挑战。

一、技术原理含氰废水处理技术的核心原理是氰化物的分解和转化。

氰化物是一种具有强毒性的物质,对环境和人体健康造成严重威胁。

因此,处理含氰废水的关键在于将氰化物分解为无害物质或者转化为可回收利用的物质。

二、处理工艺1. 氧化法:通过加入氧化剂,如过氧化氢、高锰酸钾等,将氰化物氧化为氰酸盐或者氰酸,再通过沉淀、吸附等方式将其去除。

2. 还原法:利用还原剂,如亚硫酸钠、亚硝酸钠等,将氰化物还原为氨气和碳酸盐,再通过吸附、沉淀等方式将其去除。

3. 光催化法:利用光催化剂,如二氧化钛等,通过光催化反应将氰化物分解为无害物质。

4. 生物法:利用特定的微生物菌株,如硝化细菌、硝化菌等,将氰化物转化为无害物质,如硝酸盐。

三、应用案例1. 某化工厂废水处理:该化工厂生产过程中产生大量含氰废水,采用氧化法处理,先将废水中的氰化物氧化为氰酸盐,再通过添加沉淀剂将其沉淀,最后通过过滤等步骤去除沉淀物。

2. 某电镀厂废水处理:该电镀厂废水中含有大量的氰化物,采用还原法处理,先将废水中的氰化物还原为氨气和碳酸盐,再通过吸附剂将氨气吸附,最后通过沉淀等步骤去除碳酸盐。

3. 某医药厂废水处理:该医药厂废水中含有氰化物,采用生物法处理,通过培养特定的硝化细菌,将废水中的氰化物转化为硝酸盐,最后通过沉淀等步骤去除硝酸盐。

四、技术优势1. 高效性:含氰废水处理技术能够高效去除废水中的氰化物,达到环境排放标准。

2. 可回收性:部份含氰废水处理技术能够将废水中的氰化物转化为可回收利用的物质,实现资源的再利用。

3. 安全性:含氰废水处理技术采用的是物理、化学或者生物方法,无需使用有毒化学药剂,对操作人员和环境安全性高。

含氰废气处理方案随着工业化进程的加快,含氰废气的处理成为了一个重要的环境保护问题。

氰化物是一种有毒有害物质,对人体和环境都具有较高的危害性。

因此,有效处理含氰废气是保护环境和人民健康的重要任务。

针对含氰废气的处理,我们可以采取以下方案:1. 气体吸收法:气体吸收法是一种常用的含氰废气处理方法。

该方法通过将含氰废气通入吸收液中,利用吸收液中的化学物质与氰化物发生反应,将氰化物转化为无害物质。

常用的吸收液包括氢氧化钠溶液、活性炭溶液等。

这种方法具有处理效率高、操作简便等优点。

2. 活性炭吸附法:活性炭吸附法是一种常见的含氰废气处理技术。

活性炭具有较大的比表面积和吸附能力,可以有效地吸附氰化物。

通过将含氰废气通入活性炭床层,使废气中的氰化物被活性炭吸附,从而达到净化废气的目的。

该方法具有处理效果好、成本较低等优点。

3. 生物处理法:生物处理法是一种环保、经济的含氰废气处理方法。

通过利用特定的微生物菌种,将含氰废气中的氰化物转化为无害的氮气和水。

这种方法具有处理效率高、无二次污染等优点,但对操作条件和微生物菌种的选择有一定要求。

4. 热解法:热解法是一种高温处理含氰废气的方法。

通过将含氰废气加热至一定温度,使氰化物分解为无害物质。

这种方法适用于含氰废气中氰化物浓度较高的情况,但能耗较大。

针对含氰废气的处理,我们可以选择气体吸收法、活性炭吸附法、生物处理法和热解法等不同的处理方法。

根据具体情况选择合适的处理方案,可以有效地净化含氰废气,保护环境和人民健康。

同时,我们还应加强对含氰废气的监测和管理,提高废气处理的效率和质量,为可持续发展做出贡献。

电镀废水处理流程

电镀是利用化学和电化学方法在金属或在其它材料表面镀上各种金属。

电镀技术广泛应用于机器制造、轻工、电子等行业。

电镀废水的成分非常复杂,那么电镀废水处理流程有哪些呢?接下来来为大家讲解下吧。

电镀废水处理技术处理流程

1、预处理工艺

①含镍废水中的镍离子属一类污染物,必须单独收集处理,并充分考虑贵重金属镍的回收利用。

含镍废水可分为硫酸镍废水和化学镍废水,其中,硫酸镍废水采用成熟的膜处理工艺或离子交换树脂实现资源回收,化学镍废水单独收集后,物化预处理沉淀分离得到的镍泥经济价值很高。

②含氰废水中氰离子在酸性情况下易形成毒性极高“氰氢酸”气体,对人体的健康危害极大;同时,氰化物与重金属结合后,以络合阴离子形式存在,处理难度很大。

因此,含氰废水必须单独收集破氰预处理后,再与其它重金属废水混合处理。

③含铬废水中的铬离子属一类污染物,必须单独收集处理,并充分考虑铬的回收利用。

其中,含铬废水槽边回收采用离子交换树脂吸附工艺,残余六价铬的毒性极强,危险性极大,必须将六价格还原为三价铬沉淀后,可与其它重金属废水混合处理。

④高COD废水包括电镀前处理废水和镀后废水。

主要污染物包括各种油脂及电镀添加剂,COD高,B/C较低,可生化性较差。

经过高级氧化预处理后,进入综合调节池。

2、电镀废水处理技术解决方案

在线资源回收技术

电镀废水分类收集分质预处理技术综合废水达标处理技术

废水深度处理回用技术

废渣处理与资源回用技术。

电镀废水的处理方法针对电镀废水的特点及处理现状,论述常见处理的方法,优点及存在的问题,提出电镀废水处理的新方法—电絮凝、微电解及进展趋势,以期引导实践,保证电镀废水达标排放。

电镀行业是关乎国计民生的行业,大到重型器械,小到硬币、打火机风罩等,都经过电镀的工序才得以面世。

电镀行业又是高污染、高用水量的行业,由于电镀工艺差别,产生的废水量、种类及特点又不同,通常依照废水中污染物种类重要分为含氰废水、含铬废水、重金属废水及酸碱废水,其中,含氰废水、含铬废水由于含有剧毒的氰化物及毒性强的六价铬,未处理达标就排放水体会对水体造成大的危害,从而危害到水生动植物及赖以生存的农作物、动物及人类。

一、电镀废水的处理方法简介电镀废水的处理方法依照原理分为:物理法、化学法、生化法等。

以下对各种特征废水的处理方法进行叙述。

1、含氰废水处理方法电镀废水中氰化物多为络合状态,传统工艺采纳化学氧化法,即:加入强氧化剂解络后再加药沉降的方法。

过程如下:将含氰废水pH加碱调整至10~11,向废水中加入氧化剂次氯酸钠,将废水中剧毒的络合氰根离子氧化成低毒的氰酸根离子,即一次破氰。

之后,加酸将废水pH回调至7~8,连续向废水中加入次氯酸钠使氰酸根离子氧化成N2,从废水中溢出,即二次破氰。

相对而言,二次破氰终使CN转化成的N2从废水中溢出,是较彻底的除氰方法,但处理费用较高。

对含氰废水的碱性次钠破氰的处理方法,至今仍是为行之有效的方法。

然次钠药剂费用之高,也是电镀废水处理运行费用的重要构成部分。

近几年来,由于氰化氢价格的不断上涨,国内外都有针对从中高浓度含氰废水中回收氰化物的讨论———酸性回收法。

其原理是利用HCN的沸点低(仅为26.5),利用HCl吹脱装置和HCN气体汲取装置可回收HCN。

从理论上来讲,该方法对实现HCN的回收,削减药剂费用方面,意义非常积。

但回收工艺受到废水中CN浓度、温度、处理装置的汽液比等各种因素的影响以及HCN气体的剧毒性,其回收装置及效果有待进一步的试验和不断改进。

电镀废水处理回收系统及方法概述电镀废水处理回收系统及方法概述兰州中水回用水处理系统,兰州电镀工业废水处理设备,嘉峪关游泳池循环水处理系统电镀废水处理工艺我公司可根据客户的不同要求采用不同的处理方法,设计出最合理的处理工艺。

1.电镀废水的处理方法:(1).含氰废水的处理包括碱性氯化法、电解法、离子交换法、吸附法等处理方法。

含氰废水的处理概述氰化物是剧毒物质,氰化物可在生物体内产生氰化氢,使细胞呼吸受到麻痹引起窒息死亡。

氰化氢、氢氰酸的分子结构是甲酸腈。

一般把腈称为有机氰化物。

一般人一次口服0.1克左右的氰化钠(钾)就会致死。

CN - 对鱼类有很大的毒性,比如鲫鱼最小致死量是0.2(ppm),世界卫生组织规定鱼的中毒限量为游离氰0.03mg/l。

自然环境中普遍存在微量氰化物,主要来自肥料及有机质。

但高浓度的氰化物来自含氰工业污水,主要有电镀污水、焦炉和高炉的煤气洗涤废水及冷却水、一些化工污水和选矿污水等,其浓度可在1-180mg/l以上。

电镀工业是氰化物的主要来源之一,电镀操作使用高浓度氰化物电镀液以使镉、铜和锌等溶解在溶液中,含有氰离子以及金属氰化物络合离子的电镀液随镀件带出时会污染漂洗水。

长期大量排放低浓度含氰污水,也可造成大面积地下水污染,而严重威胁供水水源。

氰化物是剧毒物质,特别是当处于酸性PH值范围内时,它变成剧毒的氢氰酸。

含氰废水必需先经处理,才可排入下水道或溪河中。

由于氰化物有剧毒,处理后指标必须绝对达标,若排入水体将造成严重污染,而且氰络合物影响废水的进一步处理,因此首先要去除废水中的氰化物,处理后水质测定达标后才能进行下一步处理。

含氰废水通常的处理方法有碱性氯化法、电解法、离子交换法、活性炭法。

而碱性氯化法以其运行成本低、处理效果稳定等优点广泛在工程中采用。

工程中一般采用碱性氯化法,即向含氰废水中投加氯系氧化剂,将氰化物部分氧化成毒性较低的氰酸盐;也可一步完全氧化成二氧化碳和氮。

工程中多采用一步法除氰,既简化了操作、方便了管理,又节省了处理成本。

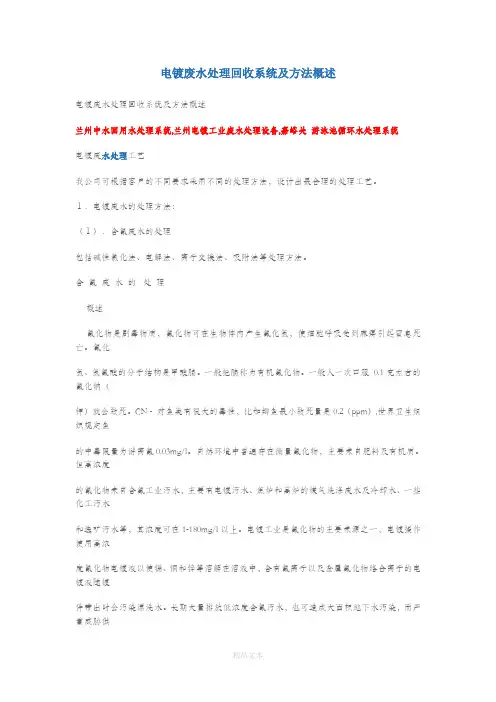

电镀废水处理方法含氰废水处理参考《电镀废水设计规范》碱性氯化法宜用于处理电镀生活过程中的各种含氰废水,废水中氰离子的含量不宜大于50mg/L。

应避免铁镍离子混入含氰废水处理系统。

一般情况下可采用一级氧化处理,有特殊要求时可采用二级氧化处理。

含氰废水经氧化处理后,应再经沉淀和过滤处理。

当车间设有混合废水处理系统时,含氰废水经氧化处理后可直接排入混合废水处理系统进行处理。

采用一级氧化处理系统时,可以采用如下图所示基本工艺流程:一般情况下可采用间歇式处理。

当设置两格反应池交替使用时,可不设调节池。

沉淀方式宜采用静止沉淀。

当采用连续式处理时,沉淀方式宜采用斜板沉淀池等设施。

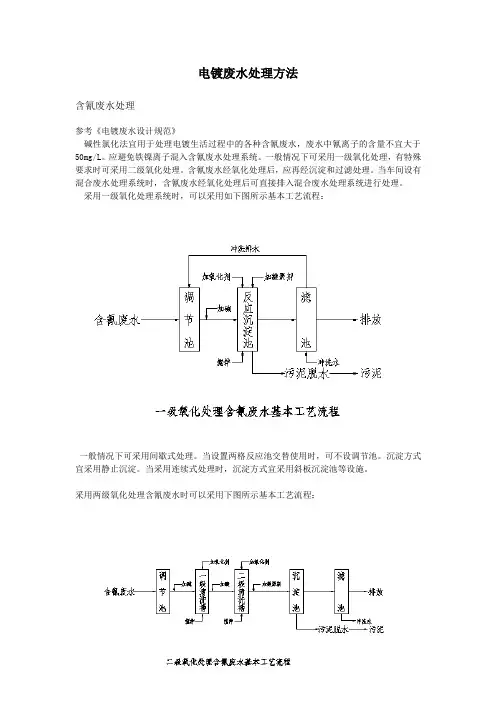

采用两级氧化处理含氰废水时可以采用下图所示基本工艺流程:第一级氧化和第二级氧化所需氧化剂必须分段投加,投加比例宜为1:1。

处理含氰废水所需的氧化剂可采用次氯酸钠、漂白粉、漂粉精和液氯。

投药量通过实验确定。

当无条件试验时,投药量应按氯离子与活性氯的重量比来计算确定。

其一级氧化比为1:3~1:4两级氧化处理时宜为1:7~1:8。

一级反应时的PH值应控制在10~11。

当采用液氯作氧化剂时PH值应控制在11~11.5反应时间宜为30分钟。

当采用两级氧化处理时一级反应的PH值应控制在10~11,反应时间宜为10~15min,二级氧化处理时的PH值应控制在6.5~7.0,反应时间宜为10~15min。

当采用间歇处理时,反应后沉淀时间宜采用1.0~1.5h。

根据实际水质情况,建议采用二次碱性氯化法破氰,氧化剂采用NaCLO。

一次氧化阶段PH 控制在10-11,ORP在300mV左右,二次破氰PH控制在7-8之间,ORP在650mV左右。

该处理方法稳定可靠,采用进口ORP计及PH计在线监控,控制药剂投加量,降低处理费用,处理后废水流入混合废水调节池。

含铬废水处理参考《电镀废水设计规范》采用亚硫酸钠法处理含铬废水,可采用下图所示基本工艺流程图:一般宜采用间歇式处理,当设置两格反应沉淀池交替使用时,可不设废水调节池,其沉淀方式宜采用静止沉淀。

电镀废水处理工艺案例分析摘要:电镀废水毒性强,容易对环境造成严重污染。

如何做好电镀废水的处理工作,实现对生态环境的有力保护,提高水资源的有效利用率是每一位从业者均需认真思考的一个问题。

近些年来,电镀企业的发展向着废水零排放趋势,分质处理在电镀废水工业上得到有效的应用。

本文主要根据实际案例分析了电镀废水处理工艺。

关键词:电镀废水;处理工艺1、电镀废水相关来源电镀废水的成分非常复杂,除含氰(CN-)废水和酸碱废水外,重金属废水是电镀业潜在危害性极大的废水类别。

电镀废水的治理在国内外普遍受到重视,研制出多种治理技术,通过将有毒治理为无毒、有害转化为无害、回收贵重金属、水循环使用等措施消除和减少重金属的排放量。

电镀废水主要来源是在电镀生产过程中的镀件清洗用水、镀液过滤用水、钝化废水、镀件酸洗废水、刷洗地坪和极板的废水以及由于操作或管理不善引起的“跑、冒、滴、漏”产生的废水,另外还有废水处理过程中自用水的排放以及化验室的排水等。

2、电镀废水的危害和相关水质特性对电镀废水的组成成分来讲,具有两个特性,一个是复杂性,另一个是多样性,它们的相关特性是化学清洗液以及电镀液的性质所带来的。

其中含有的有害成分主要如下:一是有的废水中含有氰和酸碱;二是有的废水中含有很多的重金属离子,包括Hg2+、Cu2+、Cr6+等;三是包含很大数量的颜料、光亮剂、添加剂等有机化合物,比如说硫脲、乙醇胺、EDTA、苯磺酸、香豆素、各种表面活性剂等。

对电镀废水来讲,要是不通过有效的手段展开相关处理将其直接的排放,将会严重污染周围的工业用水以及饮用水等,这些包含有重金属离子的废水一旦被人们饮用,很可能促使饮用者各个重要器官和皮肤的功能衰退以及病变,更严重者将会造成癌变、致突变以及畸形等问题。

除此之外,水体富营养化就是由于磷酸盐、有机物氨氮等所导致的,最终会引起水生动植物的消亡。

对剧毒物质国家有一些相关规定,比如,在氰化物方面,允许对外排放的最高浓度按电镀废水表3标准是每升0.2毫克,要是真的出现氰化物中毒情况,就算是能够治愈,最终还是可能留下一些有关神经系统的后遗症。

电镀废气处理工艺电镀车间在电镀生产中产生的废气,必须有效地加以处理。

才能更好地维护大气环境,具体处理工艺流程如下:一、酸性气体→三级碱液喷淋⑴硫酸雾气:可用浓度为10%的苏打(Na2CO3)的碱性溶液(NaOH),(pH值必须大于10)进行中和处理。

⑵盐酸雾气:可用2%-5%的NaOH低浓度溶液进行中和处理。

⑶氢氟酸:可用5%苏打(Na2CO3)的碱性溶液(NaOH)进行中和处理。

二、铬雾→收集回收→二级喷淋处理→水气分离→排放。

采用5%-10%的焦亚硫酸钠作为喷淋液,如喷淋液出现淡黄色必须更换喷淋液或加料。

喷淋液淡绿色为正常。

三、氮氧化物→三级还原吸附→活性炭吸附→排放。

采用还原性碱液吸附法,将NOx还原为N2,同时将挥发的硝酸中和。

1、8%的氢氧化钠与10%的硫化钠混合水溶液作为吸收液,或者用氢氧化钠溶液多级喷淋后再加一级硫化钠水溶液喷淋吸收,其吸收率达到90%以上。

警告!使用硫化钠必须注意,不得与硝酸溶液接触,避免中毒。

2、弱酸性尿素10%处理,吸收率可达90%以上,无二次污染,但成本高。

四、氰化氢→三级喷淋分解处理→排放。

1、氰化氢废气可以用1.5%NaOH+1.5%NaClO喷淋吸收。

次氯酸钠水溶液应用氢氧化钠将吸收液调pH值保持碱性状态,(PH值在10以上)用一般喷淋塔吸收,净化效率可达到90%以上。

或可用2%-5%的次氯酸酸钠(重量)溶液作吸收液。

2、硫酸亚铁溶液作吸收液时,0.1-0.7%硫酸亚铁(重量)水溶液送入喷淋塔吸收3-4s,净化效率可以达到98%。

最后要注意:上述所有喷淋塔下来准备不再循环使用的淋喷废水必须按质分类,进入相应的电镀废水中,加以处理后达标排放。

本文摘自再生资源回收-变宝网()讲解四种电镀废水的处理方法电镀废水处理方法可以归纳为:物理方法、化学方法、物理化学方法和生物处理方法。

一、物理方法物理方法是废水中呈悬浮状态的污染物质利用自身的物理沉降作用被分离去除的方式,在整个处理过程中物质的物化性质不改变,主要包括蒸发浓缩法、晶析法。

蒸发浓缩法,就是通过蒸发手段将镀液中的水分减少,从而达到浓缩镀液并加以回收和利用的处理方法。

一般用于处理含铬、铜及镍离子废水。

晶析法是利用固液分离原理,将金属盐以晶体的形式在盐类物质过饱和溶液中析出,以达到去除或回收利用有价值物质的目的。

二、化学方法化学方法就是向废水中投加化学药剂,破除污染物毒性,改变其物化性质,使目标污染物转化或转变成易于与水分离的无毒无害的物质,以达到去除污染物的目的。

常用的化学法包括氧化处理法、还原处理法、中和处理法、絮凝沉淀法等,以及几种方法组合在一起的组合法。

1、还原法还原法主要是针对电镀废水中的含铬废水,铬在废水中主要存在Cr6+及Cr3+两种形态,在酸性条件下,Cr6+先通过还原剂的还原作用还原成Cr3+,之后在碱性条件下,用中和沉淀法生成氢氧化铬沉淀去除,通常采用硫酸亚铁、偏亚硫酸氢钠、亚硫酸氢钠、焦亚硫酸钠等还原剂。

此法的主要优点是设备简单,易于操作管理,污泥沉渣量少且易于回收,因而被广泛应用,缺点是有可能引起二次污染。

2、氧化法氧化法主要是用来处理含氰废水,主要有碱性氯化法、电解氧化法、过氧化氢氧化法、臭氧氧化法。

①碱性氯化法碱性氯化法,其原理是采用氯气或液氯、漂白粉将废水中的氰化物氧化成C02和N2等无毒物质[16]。

碱性氯化法破氰分为两个阶段:第一阶段是在pH>10的强碱性环境下,将氰化物氧化后氰酸盐,叫做不完全氧化;第二阶段是在pH>8。

5的弱碱性环境下,进一步将氰酸盐氧化分解为二氧化碳和氮气,叫做完全氧化。

缺点是液氯储存困难,容易泄漏,引起中毒,有效氯含量较低,污泥量大,水泵容易堵塞,处理后出水余氯含量高,对操作工人危害较大,药剂耗量大,容易腐蚀设备。

电镀废水处理经典方案一、概述电镀废水中含有铬、镍、铁等重金属以及含氰物质,这些物质毒性较强,危害较大,因此,电镀废水排放必须严格控制,妥善处理和处置,否则引起的后果较严重。

电镀工业因镀层不同,生产工艺各异,因此电镀废水的组成也各不相同。

对于不同生产工序排出的废水应分别处理才能达到较理想的效果。

电镀废水处量技术较成熟,一般采用物化法处理,包括电解气浮,氧化还原絮凝沉淀、过滤吸附、离子交换法等处理方法。

针对水质的差异及污水排放要求可采用相应的处理方法,一般都可达标排放。

该公司生产车间排出的污水,根据生产工序的不同分成两股,分别收集。

含铬废水、含氰废水先经过预处理再与酸碱废水混合,拟采用氧化还原、絮凝沉淀处理,再经过砂滤、活性碳吸附一般可达标排放。

二、设计参数1.总水量300 m3/ 日A .含Cr6+废水水量:80 m3/ 日水质:Cr6+ =30-60 mg/LB •含CN-废水水量:60 m3/ 日水质:CN- = 100 mg/LC •酸碱废水水量:160 m3/ 日水质:2•工艺运作每日三班次运作,每次运作24小时13 m3/h 24h/d = 312 m3/d操作工4 名。

3.设计处理进、出水水质根据实际监测水质数据,废水参数取值如下表;废水经处后,出水水质达到国标《污水综合排放标准GB8978-1996 》一级标准,具体参数如下表:表1:进、出水水质参数(单位:mg/L ,PH 值除外)指标pH CODcr 总Cr Cr6+ 总Ni CN- oil SS进水数据3-7 100-150 80 30-60 30 100 20 150岀水数据6 〜9 < 100 < 1.5 < 0.5 < 1.0 < 0.5 < 10 < 70三、设计污水处理工艺流程1 污水处理工艺流程框图(见下页)2 流程说明①. 各生产车间里的污水按水质成份的不同分流排岀汇集于相应的污水收集池内,根据水质成份的不同采取不同的处理工艺.②.含氰废水每日排岀60m3,采取成套处理设备,每天处理24小时,每小时处理2.5m3。

电镀废水工艺流程

《电镀废水工艺流程》

电镀废水工艺流程是指对电镀工业生产过程中产生的废水进行处理的一系列方法和步骤。

在电镀生产过程中,废水中会含有重金属离子、有机物质、有机氰化物和其它有害物质,对环境造成严重污染。

因此,必须对电镀废水进行处理,使其达到环保排放标准。

电镀废水处理工艺流程一般包括预处理、化学处理和物理处理三个步骤。

预处理阶段包括沉淀、中和、凝聚、过滤等步骤。

首先对废水中的悬浮颗粒物和杂质进行沉淀和过滤,以去除废水中的固体颗粒物,减少后续处理的负担。

化学处理阶段主要是采用化学方法对废水中的重金属、有机物质等进行处理。

例如,可以使用草酸、硫化氢等化学试剂进行沉淀、中和和还原处理,将废水中的有害物质转化成易处理或可回收的物质。

物理处理阶段是利用物理方法对废水进行进一步处理,如吸附、膜分离、电解等。

其中,膜分离技术可以有效地去除废水中的溶解性有机物质和重金属离子,达到净化水质的目的。

通过以上工艺流程处理,最终将电镀废水中的有害物质去除或转化,使其达到环保排放标准,减少对环境的污染。

同时,对

一些有价值的金属离子也可以进行回收利用,达到资源化的目的。

电镀废水工艺流程的完善和落实,对环境保护和资源利用具有重要意义,也是电镀工业实现可持续发展的重要举措。

污水处理之含氰废水处理技术含氰废水是一种具有高毒性和难以降解的废水,对环境和人体健康造成严重威胁。

因此,开辟和应用针对含氰废水的处理技术变得非常重要。

本文将介绍一种常用的含氰废水处理技术——气氛法处理技术,并详细描述其原理、工艺流程、操作条件和效果评价。

一、技术原理气氛法处理技术是一种利用气氛法将含氰废水中的氰化物转化为无毒的氮气的处理方法。

其基本原理是通过加热含氰废水,使其产生氰化氢气体,然后将氰化氢气体通过催化剂催化分解为氮气和水。

这种方法不仅能够有效降解含氰废水中的有毒物质,还能够将其转化为无害的废水。

二、工艺流程气氛法处理技术的工艺流程包括预处理、加热分解、冷凝和处理后废水处理等步骤。

1. 预处理:将含氰废水经过初步处理,去除其中的悬浮物和沉淀物,以减少对后续处理设备的伤害。

2. 加热分解:将预处理后的含氰废水加热至一定温度,使其产生氰化氢气体。

加热过程中需要控制好温度和加热时间,以确保废水中的氰化物彻底转化为氰化氢。

3. 冷凝:将产生的氰化氢气体通过冷凝器进行冷却,使其转化为液态的氰化氢。

冷凝器中需要保持一定的冷却温度,以防止氰化氢气体重新进入气相。

4. 处理后废水处理:将冷凝后的废水进行处理,去除其中的残存氰化物和其他有害物质,使其达到排放标准。

三、操作条件1. 温度控制:加热分解过程中,废水的温度应控制在适宜的范围内,通常在80-120摄氏度之间。

2. 压力控制:加热分解过程中,废水的压力应保持稳定,通常在正常大气压下进行处理。

3. 催化剂选择:选择合适的催化剂对氰化氢进行催化分解,常用的催化剂有铜氧化物、银催化剂等。

4. 冷凝温度控制:冷凝器中的冷却温度应适宜,普通在0-10摄氏度之间。

四、效果评价对气氛法处理技术的效果进行评价可以从以下几个方面考虑:1. 去除率:根据废水处理先后的氰化物浓度差异,计算废水处理的去除率。

通常要求废水处理后的氰化物浓度低于国家排放标准。

2. 能耗:评估废水处理过程中所需的能耗,包括加热和冷凝过程中的能耗。

黄金氰化尾渣及含氰废水无害化处置方案一、实施背景黄金氰化是一种广泛用于黄金提取的重要工艺,然而,其产生的大量尾渣和废水中的氰化物严重污染环境。

传统的处理方法主要依赖化学药剂,不仅处理成本高,而且处理效果并不理想,无法达到无害化处置的要求。

因此,开发一种新的无害化处置方案,实现黄金氰化尾渣及含氰废水的资源化和无害化,具有重要的现实意义和社会价值。

二、工作原理本方案通过一种新型的生物-化学联合处理方法,将黄金氰化尾渣及含氰废水中的氰化物转化为无害的物质。

首先,利用特殊微生物对氰化物进行吸附和转化,将氰化物转化为低毒性或者无毒性物质;然后,通过进一步的化学反应,将剩余的氰化物进一步转化为无害的盐类。

三、实施计划步骤1. 预处理:对黄金氰化尾渣进行破碎、筛分,将其中的大块物质分解成小块,同时将废水进行匀质化处理。

2. 微生物处理:将经过预处理的尾渣和废水引入微生物反应器,添加适量的微生物菌群,通过微生物的吸附和转化作用,将氰化物转化为低毒性或无毒性物质。

3. 化学处理:将经过微生物处理的尾渣和废水引入化学反应器,添加适量的化学药剂,通过化学反应将剩余的氰化物进一步转化为无害的盐类。

4. 分离和回收:将经过化学处理的尾渣和废水进行分离,回收无害的盐类和其他有价值的资源。

5. 后处理:对回收的无害物质进行后处理,例如加工成肥料等,实现资源化利用。

四、适用范围本方案适用于黄金氰化尾渣及含氰废水的无害化处置,具有一定的通用性。

同时,本方案还可以适用于其他含有氰化物的废弃物的处理,如电镀废水等。

五、创新要点1. 采用了生物-化学联合处理方法,既利用了微生物的吸附和转化作用,又借助了化学反应的深度处理能力,使氰化物得到更彻底的无害化处理。

2. 通过优化反应条件和反应过程控制,实现了对氰化物的有效去除,同时也实现了资源的有效回收和利用。

3. 使用了新型的微生物和化学药剂,提高了处理效率和处理质量,降低了处理成本和处理风险。

・44・ Oct.2013 Plating and Finishing Vo1.35 No.10 Serial No.247 doi:10.3969/j.issn.1001—3849.2013.10.0l1 电镀含氰废弃物无害化处理工艺

赵黎宁, 吴志勇,谢超 (中国工程物理研究院机械制造工艺研究所,四川绵阳621900)

摘要:针对氰化物电镀工艺流程中产生的含氰废弃物的无害化处理需求,设计并通过实验优化了一 种新的工艺流程,将废弃物进行漂洗、过滤并灰化、使灰化物溶于水并完成破氰处理,漂洗与破氰处 理后的废水可按照氰化物废水处理工艺进行处理。该工艺可实现含氰废弃物的无害化并能显著减 少固体废弃物质量。 关键词:电镀;含氰废弃物;碱性氯化法破氰;灰化 中图分类号:X703 文献标识码:B

A Harmless Treatment Process of Cyanide-containing Waste Produced by Electr0plating

ZHA0 Li—ning,WU Zhi—yong,XIE Chao (Institute of Mechanical Manufacturing Technology,CAEP,Mianyang 62 1 900,China)

Abstract:In order to achieve harmless treatment of cyanide—containing waste in electroplating,a novel process is designed and optimized by experiment.The cyanide—containing waste is first treated by rinsing, filtering and burning,dissolving the ashing residues in water and decomposing the cyanide.After that the wastewater of rinsing and cyanide decomposition can be treated as same as cyanide containing wastewater. it is proved that this new process can realize the harmless treatment of cyanide containing waste and reduce the weight of solid waste obviously. Keywords:electroplating;cyanide—containing waste;alkaline chlorination process;ashing

引 言 氰化物特指带有氰基(CN一)的化合物,是一种 重要的化工产品,其广泛应用于染料、涂料、电镀、 炸药、化学试剂医药、冶金工业及合成树脂等生产 领域¨J。因此,上述生产中的废弃物中将不可避免 的含有氰化物污染。氰化物具有很强的毒性,可以 通过多种途径进入人体,如皮肤吸收、伤口侵入、呼 吸道吸人及误食等。同时,含氰废弃物还可以经由 风扬、风化及升华污染大气,进而通过雨雪降水污 收稿日期:2013—04—23 修回日期:2013—06—13 染地表水,甚至可以渗透污染土壤和地下水,造成 更大范围内的长久污染。氰化物进入生物体中,极 易造成中枢神经系统瘫痪,呼吸酶及血红蛋白中 毒,引起呼吸困难,进而造成全身细胞缺氧窒息。 极少量氰化物即可致人死亡,有研究表明,人口服 氰化钠、氰化钾的致死量分别为100mg与120mg,

一次性服用平均致死量为50~60 mg,动物的致死量 甚至更小 。 目前,全球范围内氰化物的生产量逐年提高, 仅1992年就生产出了约9.5 Mt氢氰酸 J。随着我 2013年l0月 电镀与精饰 第35卷第10期(总247期) ・45・ 国经济的快速发展,大量含氰废弃物对周边生态环 境造成的危害日益显著,因此,含氰废弃物的无害 化处理迫在眉睫。本文针对电镀工艺流程中产生 的含氰废弃物(过滤纸和阳极布袋等)的无害化处 理需求,设计并优化了一种新的处理方法,处理后 能满足国家有关环境标准要求,并能显著减少固体 废弃物质量,形成了完备的处理工艺流程。 1原理与方法 目前,我国的含氰废水处理方法已经很多,并 已趋于成熟,其中,碱性氯化法 破氰具有费用低、 成熟度高及处理效果稳定性好等优点,得到了比较 广泛的应用,其基本原理可概括为在碱性条件下, 用氯系氧化剂氧化废水中的氰化物,反应式如下: 5C10一+2CN一+H,0=2OH一+2C0,f+N,T+ 5Cl 根据上述含氰废水处理方法,对于固体含氰废 弃物,处理的基本思路是首先经过多次漂洗使废弃 物中氰化物溶于水中,有效降低废弃物中的残余氰 化物含量,而该过程中产生的洗涤水可直接按含氰 废水处理,以避免洗涤水对环境的二次污染。滤出 漂洗后的废弃物,经烘干、灰化处理,将灰化物充分 溶于水即可参照含氰废水处理工艺完成破氰,灰化 物经再过滤、烘干后检测合格,即可填埋。 2实验与分析 取含氰废弃物(滤纸和阳极布袋)5.78kg,以 500L清水浸泡,反复清洗9次,直至洗去表面结晶 物质,清洗水P(CN一)为9.2mg/L。清洗水转含氰 废水池按含氰废水处理。图1给出了清洗次数与漂 洗水中P(CN一)的关系图,从图1中可以看出,洗涤 次数超过7次,漂洗水中P(CN一)基本不变。

漂洗/次 图1 P(CN一)与漂洗次数关系 对漂洗水进行过滤,滤液按含氰废水进行处 理,将滤出的含氰废弃物在70~80℃烘箱中烘干 后,分两次置于650℃、750℃马弗炉中灰化(马弗炉 置于通风柜中),时间不少于30min(NaCN的沸点 为1496℃)。此时,为了保证灰化过程不对环境造 成污染,分别设置两个检测点用以监测灰化过程中 工作环境和外排废气中P(CN一)。监测结果见表1。

表1灰化间空气中ItCN及氰化物(以CN一计) 监测结果 采样 监测项目 最高允许排放浓度及速率 P(CN一)/(mg・m。)

空气中HCN <0.12 第1次灰化 空气中氰化物 <0.03 1# 空气中HCN <O.12 第2次灰化 空气中氰化物 <0.03 空气中HCN <0.12 1mg/m (GBZ 2.1-2007 )

第1次灰化 空气中氰化物 <O.03 2# 空气中HCN <0.12 第2次灰化 空气中氰化物 <0.03

第1次灰化 废气中HCN(650℃) 0.3l P(CN一)为1.9mg/m 3# (HCN)为0.00031 kg/h (HCN)为0.05kg/h

第2次灰化 废气中HCN(750℃) <0.04 (GB 16297—1996 )

注:表中HCN和氰化物由中国工程物理研究院环境与放射性监测站检测。 ・46・ Oct.2013 Plating and Finishing Vo1.35 No.10 Serial No.247 表1中1#和2#采样为工作场所监测点,3#采 样为外排废气监测点。灰化操作时含氰废弃物灰 化间内空气中的氰化物及氰化氢质量浓度均未超 过GBZ 2.1,2007表1规定的工作场所空气中化 学物质允许浓度相应卫生限值 ,而外排的含氰 废气中的氰化物排放浓度及排放速率也未超过 GB16297.1996表l规定的现有污染源大气污染 物排放限值l6 J。3#样品中第1此灰化0为650℃, 第2此灰化0为750 c《=。从表1中的3{!i}监测点检 测数据还可以看出,750 灰化相比650 cC灰化, 外排废气中的含氰化物更少。而且在750 c【=条件 下灰化,烟雾排放显著减少,650℃灰化时有大量 黑色烟雾排出。 将灰化后的残留物重新溶于水中,以10% NaOH调整溶液pH至9.6;根据漂洗水中P(CN一) 为9.2mg/L计算,500L漂洗水中氰总质量为4. 6 g。预计含氰废弃物残留的氰总质量不会超过2. 3 g(即含氰废弃物经过清洗后残留的含氰总质量 不会大于被清洗掉的总量一半)。按照文中破氰 反应方程式理论计算值,约需次氯酸钠(有效氯按 60%计)20 g,为破氰完全彻底,实验中加入36 g次 氯酸钠,充分搅拌30min。静置沉淀8h后,取上 层清液以淀粉碘化钾指示剂定性检测,指示剂变 蓝色则表明反应基本完成。该过程中,溶于水中 的灰化残留物能够很好的悬浮于水中,有效增大 了碱性氯化法破氰的接触面积,有利于破氰反应 的充分进行。 破氰反应完成后进行过滤,将滤液转入含氰废 水池待处理,对滤出物进行烘干,称得m为170g,经 检测P(CN一)为0.10mg/L,低于GB 8978-1996表4 中第二类污染物最高允许排放浓度,限值0.5 mg/I ,将固体滤出物送填埋场即可。 3含氰废弃物处理流程 1)取含氰废弃物(如滤纸和阳极布袋等)置于 水槽中,以清水浸泡,反复清洗7次以上,充分漂洗 直至洗去表面结晶物质,使大部分氰化物溶解于清 洗水中。以定性滤纸过滤,滤液和清洗水按含氰废 水处理工艺流程进行处理。 2)滤出物在(70~80)qC烘箱中烘干后,置于 750℃马弗炉中灰化(马弗炉置于通风柜中),t为 20min。 3)将灰化后的残留物重新溶于水中或使其悬 浮于水中,以10%NaOH调整溶液pH 8~1 1之间, 经分析氰化物浓度后,加入适量次氯酸钠,充分搅 拌30min,静置沉淀8 h,取上层清液以淀粉碘化钾 指示剂定性监测,指示剂变蓝色表明反应充分 完成。 4)以定性滤纸过滤或经专用压滤机处理,将滤 液转入含氰废水池处理;滤出物烘干后检测是否达 到含氰废物控制的相关国家标准,将达标的废弃物 送往填埋场。

4 结语 针对电镀工艺流程中产生的含氰废弃物的无 害化处理需求,设计并优选了一种简单易行的处理 工艺流程,主要包括含氰废弃物的漂洗、过滤、灰 化、灰化物悬浮液破氰处理、灰化残留物的再过滤、 烘干与填埋等。工艺中漂洗水及破氰处理废液都 可以按含氰废水处理。通过实验对漂洗次数、灰化 过程空气中的氰化物浓度进行了分析与检测,结果 证明,处理后的灰化残留物完全满足国家有关环境 标准要求。该工艺注意借鉴了成熟的含氰废水处 理工艺技术,仅需在原有的含氰废水处理装置上增 加少量设备,经济实用。

参考文献 [1] 肖祖菊.含氰化工废渣的毒性研究及健康风险评价 [D].重庆:重庆大学,2010:1. [2]高大明.氰化物污染及其治理技术(续二)[J].黄金, 1998,19(3):57—59. [3] Kirk—Othmer.Encyclopedia of Chemical Technology[M] 4th edition.New York:Kroschwetz Jl&Home Grant M, 1993:753—782. [4] 熊如意,乐美承.碱性氯化法处理选矿含氰废水[J]. 环境保护,1998,(3):18-20. [5] GBZ 2.1—2007,工作场所有害因素职业接触限值第1 部分:化学有害因素[S]. [6] GB 16297—1996,大气污染物综合排放标准l S]. [7]GB 8978—1996,污水综合排放标准[S].