集成电路塑封中引线框架使用要求

- 格式:doc

- 大小:68.00 KB

- 文档页数:8

学员作业课程名称:集成电路封装与测试作业内容:集成电路封装中的引线键合技术任课教师:张江元学员姓名:蒋涛学员学号: 511412130所在班级:集成电路工程教师评分:集成电路封装中的引线键合技术【摘要】在回顾现有的引线键合技术之后,文章主要探讨了集成电路封装中引线健合技术的发展趋势。

球形焊接工艺比楔形焊接工艺具有更多的优势,因而获得了广泛使用。

传统的前向拱丝越来越难以满足目前封装的高密度要求,反向拱丝能满足非常低的弧高的要求。

前向拱丝和反向拱丝工艺相结合,能适应复杂的多排引线健合和多芯片封装结构的要求。

并具体以球栅阵列封装为例,介绍了检测手段。

不断发展的引线健合技术使得引线健合工艺能继续满足封装日益发展的要求,为封装继续提供低成本解决方案。

【主要内容】1. 引线键合工艺1. 1 楔形焊接工艺流程1. 2 圆形焊接工艺流程1. 3 主要工艺参数介绍1.3.1 键合温度1.3.2 键合时间2. 引线键合材料2. 1 焊线工具2. 2 引线材料3. 引线键合线弧技术3. 1 前向拱丝3. 2 反向拱丝4. 键合质量的判定标准4. 1电测试4. 2 边界扫描检测4. 3 X射线测试5. 小结参考文献1. 引线键合工艺在IC封装中,芯片和引线框架(基板)的连接为电源和信号的分配提供了电路连接。

有三种方式实现内部连接:倒装焊、载带自动焊和引线键合。

虽然倒装焊的应用增长很快,但是目前90%以上的连接方式仍是引线键合。

这个主要是基于成本的考虑。

虽然倒装焊能大幅度提升封装的性能,但是过于昂贵的成本使得倒装焊仅仅用于一些高端的产品上。

事实上对于一般产品的性能要求,用引线键合已经能够达到,没有必要使用倒装焊引起额外的成本增加。

对于封装厂商来说,使用倒装焊意味着目前传统的引线键合、模塑设备的淘汰,需要引入新的倒装焊设备,这个投资是非常巨大的。

传统的封装尺寸比较大,因而引线键合所使用的线的直径比较大,线弧也比较高,一般在150m~250m之间。

集成电路封装与测试一:封装1.集成电路封装的作用大体来说,集成电路封装有如下四个作用:(l)对集成电路起机械支撑和机械保护作用。

集成电路芯片只有依托不同类型的封装才能应用到各个领域的不同场所,以满足整机装配的需要(2)对集成电路起着传输信号和分配电源的作用。

各种输人输出信号和电源地只有通过封装上的引线才能将芯片和外部电子系统相沟通,集成电路的功能才能得到实现和发挥(3)对集成电路起着热耗散的作用。

集成电路加电工作时,会因功耗而发热,特别是功率集成电路,工作时芯片耗散热量大。

这些热量若不散发掉,就会使芯片温升过高,从而影响电路的性能或造成电路失效,因此,必须通过封装来散发芯片热量,以保证集成电路的性能和可靠性(4)对集成电路起着环境保护的作用。

集成电路芯片若无封装保护,将受污染等环境损伤,性能无法实现。

由于集成电路的应用愈来愈广泛,多数集成电路必须能耐各种恶劣环境的影响,因此,封装对集成电路各种性能的正确实现起着重要的保证作用电路的发展受广泛应用前景的驱动、而集成电路的封装又随着集成电路的发展而发展。

没有集成电路封装的发展,集成电路的发展就很难实现。

由此可见,集成电路封装对集成电路有着极其重要的作用2.集成电路封装的内容归纳起来至少有以下几个方面:(1)根据集成电路的应用要求,通过定的结构设计、工艺设计、电设计、热设计和可靠性设计制造出合格的外壳或引线框架等主要零部件,并不断提高设计、工艺技术,以适应集成电路发展的需要;(2)按照整机要求和组装需要,改进封装结构、确定外形尺寸,使之达到通用化、标准化,并向多层次、窄节距、多引线、小外形和高密度方向发展;(3)保证自硅晶圆的减薄、划片和分片开始,直到芯片粘接、引线键合和封盖等-系列封装所需工艺的正确实施,达到一定的规模化和自动化,并不断研制开发新工艺、新设备和新技术,以提高封装工艺水平和质量,同时努力降低封装成本:(4)随着集成电路封装日益发展的需要,在原有的材料基础上,需进一步提供低介电系数、高导热、高机械强度等性能优越的新型有机、无机和金属材料;(5)完善和改进集成电路封装的检验手段,统一检验方法,并加强工艺监测和质量控制,提供准确的检验测试数据,为提高集成电路封装的性能和可靠性提供有力的保证集成电路封装对器件性能的影响越来越大,某些集成电路的性能受封装技术的限制与受集成电路芯片性能的限制几乎相同,甚至更大。

集成电路用引线框架材料研究【摘要】随着电子技术飞跃发展,集成电路成为了电路中尤为重要的部件。

因此,对集成电路的研究上升到了一定的高度。

引线框架作为集成电路是重要组成部分,运到了新机遇及新挑战,研究引线框架材料成为相关专家与学者研究的重要课题。

本文阐述了当今引线框架的研究进展,介绍了引线框架的基本特征及研发动态,就集成电路用引线框架材料发展前景做了展望。

【关键词】引线框架材料;集成电路;研究0.前言在集成电路中,就是依靠进线框架连接外部元件与芯片,其作用至关重要。

主要起到支撑及固定芯片,保护内部元件,把IC组装成为一个整体;同时将芯片和外部电路连接起来传递信号,有效进行导电导热。

因此,集成电路与各个组装程序必然依据框架才能成为一种整体。

鉴于引线框架材料在集成电路中的重要,许多相关人士将研究集成电路用引线框架材料成为了热点话题。

在这种形势下,本文对集成电路用引线框架材料研究具有实际价值。

1.集成电路用引线框架概述随着电力技术快速发展,信息产品正朝着轻量化、高速化、薄型化、小型化以及智能化等方向发展,而作为封装材料也得到长足发展,尤其是半导体的集成电路封装更是突飞猛进。

如今,引线框架的封装密度及引线密度是越来越高,同时封装引线的脚数也快速增多,让引线的节距逐年降低,如今已近达到了0.1mm,同时超薄型成为了热门,从过去的0.25mm降至到0.05-0.08mm,而引线的框架也朝着轻、短、薄、多引线、高精细度以及小节距方向发展。

集成电路用引线框架的性能:①具备较高强度与硬度;因为引线框架逐步小型,但是其内部容纳的电路依然是那么多,而且容纳的东西应该是越来越多,这就为其材料提出了较高强度及硬度要求。

②良好的导热性;随着集成电路逐渐变小,功能足部增大,随着工作效率提高必然产生热量越多,必然要具备加好导热性。

③较好的导电性;要消除电感及电容造成的影响,材料就必然要求较好导电性,才能降低框架上的阻抗,也有效散热。

电子元件集成电路 IC 的封装 DIP、QFP、PGA、BGA CSP CGA LGA ZIF SOP PFP... 从foundry厂得到圆片进行减薄、中测打点后,即可进入后道封装。

封装对集成电路起着机械支撑和机械保护、传输信号和分配电源、散热、环境保护等作用。

芯片的封装技术已经历了好几代的变迁,从DIP、QFP、PGA、BGA到CSP再到MCM,技术指标一代比一代先进,包括芯片面积与封装面积之比越来越接近于1,适用频率越来越高,耐温性能越来越好,引脚数增多,引脚间距减小,重量减小,可靠性提高,使用更加方便等等。

近年来电子产品朝轻、薄、短、小及高功能发展,封装市场也随信息及通讯产品朝高频化、高I/O 数及小型化的趋势演进。

由1980 年代以前的通孔插装(PTH)型态,主流产品为DIP(Dual In-Line Package),进展至1980 年代以SMT(Surface Mount Technology)技术衍生出的SOP(Small Out-Line Package)、SOJ(Small Out-Line J-Lead)、PLCC(Plastic Leaded Chip Carrier)、QFP(Quad Flat Package)封装方式,在IC 功能及I/O 脚数逐渐增加后,1997 年Intel 率先由QFP 封装方式更新为BGA(Ball Grid Array,球脚数组矩阵)封装方式,除此之外,近期主流的封装方式有CSP(Chip Scale Package 芯片级封装)及Flip Chip(覆晶)。

BGA(Ball Grid Array)封装方式是在管壳底面或上表面焊有许多球状凸点,通过这些焊料凸点实现封装体与基板之间互连的一种先进封装技术。

BGA封装方式经过十多年的发展已经进入实用化阶段。

1987年,日本西铁城(Citizen)公司开始着手研制塑封球栅面阵列封装的芯片(即BGA)。

信 息 技 术28科技资讯 SC I EN C E & TE C HN O LO G Y I NF O R MA T IO N目前市场上大部分半导体都引用了这种引线框架。

如今,随着半导体在电子产品中应用越来越广泛,引线框架产品的制造也正在作为一个新兴行业不断崛起。

该文主要介绍了关于集成电路模具的设计与制造过程,目的是为了促进我国电子产品行业更快、更好地发展。

1 引线框架产品简介集成电路的引线框架是由合金材料制成的金属薄板,在电子产品尤其是半导体的集成块里充当引线,起着连接外部设备与内部零件作用。

近年来,随着我国信息技术的高速发展,对半导体的存储量、精度等的要求越来越高,市场上也应运而生多种引线框架产品,旨在适应信息时代高速发展的需要。

对于集成电路的引线框架来说,一般引线脚越多,引线脚间距就会随之缩小,对制造框架的模具的要求就会越严格,生产厂家设计与制造引线框架模具的难度也会相应提升。

就目前来说,市场上的较为复杂的引线框架形状大多呈蟹脚状,由于线脚很多,操作难度较大,目前采用较多的是高速压力机冲模完成模具指导,制造成本还是比较高的。

在引线框架产品的生产中,最主要的步骤是对模具进行设计制造,模具设计需要结合产品用途综合考虑多方面的因素,但包含以下几方面的设计与制造原则。

引线框架的内脚前端要求很高的平坦度,平坦度的要求是根据产品需求定的,要求内脚前端的平坦区域大于金线直径三倍以上,框架模具制造可以利用压印加工的形式达到平坦度的要求。

引线框架的焊垫上要焊上晶片,晶片的作用是用于传输数据,是引线框架桥梁作用的重要体现,对模具进行设计时要充分考虑平坦度、晶片与支撑棒的相对高度以及自身倾角等相关参数,一般也要求采用压印加工。

框架引线脚的间距要求均匀,间隙不均匀很可能是压印的深度过深造成的,间隙不均必然影响框架的精度,从而影响产品的性能,为了防止这一现象的发生,设计者需要对压印深度进行精确计算。

另外,还需要在后续的制造工艺中增加校正工序来调整线脚间隙,使线脚间隙均匀。

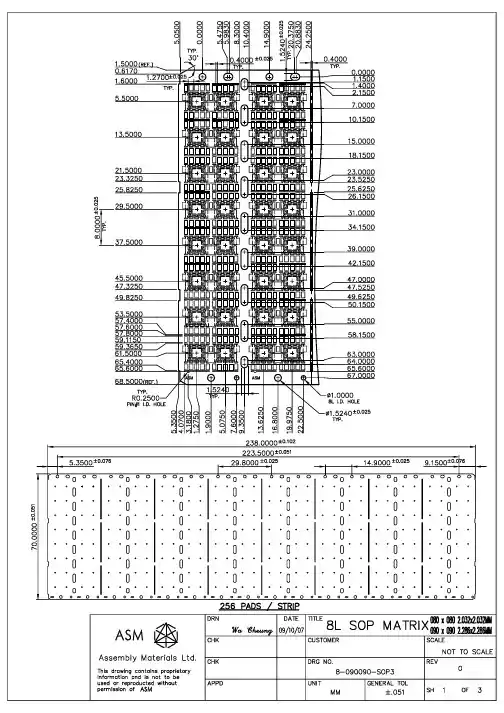

TOTAL:2DRAWING (1)SPOT Ag THICKNESS [局部D.Ag 厚度]:3.0~8.0μm AMF'7.323.A.2C36MM PLATING UNITMATERIAL[材料]:A194-F.H.NINGBO KANGQIANG ELECTRONICS CO.,LTDTHE NO: 1SOP8L-A8(60×60)LEADFRAME [引线框架]SIGNER DATE REV NO.QTY DRAWN BY PROCESS CHK'D BY APPROVED BY STANDARD A M F '7.323.A .2C NOTE[技术要求]:1.DIMENSION QUADRANT IS SYMMETRICAL FOR ALL QUADRANTS EXCEPT OTHERWISE SHOWN. [除另有说明,所有象限的尺寸都是对称的。

]2.GENERAL TOLERANCE UNLESS OTHER SPECIFIED:±0.050. [未注尺寸公差为±0.050]3.RADIUS UNLESS OTHER SPECIFIED[未注圆角半径]: R0.127 MAX 4.VERTICAL BURR[垂直毛刺]: 0.025 MAX HORIZONTAL BURR[水平毛刺]: 0.051 MAX 5.MINIMUM LEAD SPACE[最小引线脚间隙]:0.10 MIN 6.LEAD TIP PLANARITY FROM DAM BAR [从中筋到引线内脚的平面度]:±0.1027.PAD FLATNESS[基岛平面度]:0.010/2.540 MAX 8.LEAD TIP FLAT WIDTH[引线内脚平面的宽度]:0.225 MIN 9.CAMBER[侧弯]:0.041 MAX ; COIL SET[卷弯]: 0.508 MAX CROSS BOW[横弯]: 0.254 MAX 10.PAD TILT[基岛倾斜]:0.051/2.540 MAX 11.PAD PLANARITY[基岛平面公差]:±0.10212.COINING DEPTH[精压深度]:0.038 MAX 13.LEAD TWIST[引线脚扭曲]:2.5°MAX 14.FRAME TWIST[引线框扭曲]:0.508 MAX 15.LEAD TILT[引线脚倾斜]:2.5°MAX 16.THE FOURTH DECIMAL PLACE IS USED FOR TOOLING REFERENCE ONLY.[第四位小数仅被用于开引线框架模具时参考的]17.PART TO BE FREE OF RUST,KINKS,BENDS,WRINKLES,SLUG OR TOOL MARKS,OR SCRATCHES DEEPER THAN 0.007. EXT LEAD SPANKING MARK IS IMPOSED 0.254 AWAY FROM DAM BAR. [产品铁锈、 纽绞、弯曲、皱纹、断裂或模具压痕或刮伤程度不超过0.007mm]18.SPOT SILVER,SEMI-BRIGHT.[局部点状镀银,半光亮]19.DIMENSIONS SHOWN FOR INTERNAL LEAD POSITIONS REPRESENT THAT AFTER STAMPING BUT BEFORE COINING [已标出的引线内脚位置的尺寸是冲压之后精压之前的尺寸]20.D/S TOOL MARK ON TIE BAR ONLY,WITH DEPTH [打弯压印,深度]≤0.05121.PLATING AREA[镀银区域]: MIN[最小]2.80×2.70 MAX[最大]3.30×3.1022.DIE PAD SIZE[装片区尺寸]: 1.524×1.524 (60×60)67.000065.600064.000063.000058.150055.000050.150049.625047.525047.000042.150039.000034.150031.000026.150025.625023.525023.000018.150015.000010.15007.0000 2.15001.40001.15000.0000 5.05000.00005.47505.98308.30009.350010.400014.900020.375020.883024.25001.5240±0.0250.40000.4000±0.0251.2700±0.02530°68.500065.400061.500057.600057.200055.885053.500049.400047.325045.500037.500029.500023.325021.500013.5000 5.5000 1.60000.61708.0000±0.0253.18001.90007.600011.720016.800022.5000R0.25001.5240Ø1.5240±0.025Ø1.000025.825049.825057.40005.35004.07001.27505.0750KQ 11ED100601马叶军2010-6-2TOTAL:2DRAWING (1)SPOT Ag THICKNESS [局部D.Ag 厚度]:3.0~8.0μm AMF'7.323.A.2C36MM UNITMATERIAL[材料]:A194-F.H.NINGBO KANGQIANG ELECTRONICS CO.,LTDTHE NO: 2SOP8L-A8(60×60)LEADFRAME [引线框架]SIGNER DATE REV NO.QTY DRAWN BY PROCESS CHK'D BY APPROVED BY STANDARD A M F '7.323.A .2C 70.0000±0.051256 PAD / STRIP 29.8000±0.02514.9000±0.0255.3500±0.0769.1500±0.07615*14.9±0.025=223.5000±0.051238.0000±0.102 3.17502.82751.6500 MAX PLATING 1.4000 MIN PLATING & COIN 0.00000.76202.52752.79503.22502.35002.4500 PKG.0.90000.15001.00001.5050 2.1350 1.45001.25000.96500.17700.12700.2500 1.5335 2.13501.9500 PKG.1.5500 MAX PLATING 1.3500 MIN PLATING & COIN 0.74000.42000.20000.00000.7620 1.60004.0000±0.102R0.150045°BURR SIDE [毛刺面]PLATING SIDE [电镀面]45°A A A-A 0.2030±0.0080.1650±0.0250.3450 MIN COIN 0.3100 MIN COINB B B-B 50:10.010~0.03860° 2.4500BURR SIDE [毛刺面] 1.00000.2500 1.9350KQ 11ED100601马叶军2010-6-2TOTAL:2DRAWING (1)SPOT Ag THICKNESS [局部D.Ag 厚度]:3.0~8.0μm AMF'7.323.A.2C45MM PLATING UNITMATERIAL[材料]:A194-F.H.NINGBO KANGQIANG ELECTRONICS CO.,LTDTHE NO: 1SOP8L-B8(130×95)LEADFRAME [引线框架]SIGNER DATE REV NO.QTY DRAWN BY PROCESS CHK'D BY APPROVED BY STANDARD A M F '7.323.A .2C NOTE[技术要求]:1.DIMENSION QUADRANT IS SYMMETRICAL FOR ALL QUADRANTS EXCEPT OTHERWISE SHOWN. [除另有说明,所有象限的尺寸都是对称的。

引线框架工艺引线框架工艺是一种重要的电子元器件制造工艺,其主要应用于电子产品的生产过程中。

引线框架工艺是指将电子元器件的引线通过一定的加工工艺,制成一定形状的框架结构,以便于元器件的固定和安装。

引线框架工艺具有制造成本低、生产效率高、质量稳定等优点,是现代电子制造业中不可或缺的一种技术。

引线框架工艺的历史可以追溯到20世纪初期,当时制造业正处于快速发展阶段。

在那个时代,人们开始使用电子元器件来制造各种电子产品,比如收音机、电视机、计算机等等。

为了使这些电子元器件能够被固定和安装在产品中,人们开始研发各种引线框架工艺,以便于元器件的使用和维修。

随着科技的不断进步,引线框架工艺也在不断发展和完善。

现在,引线框架工艺已经成为了一种成熟的技术,广泛应用于各种电子产品的制造过程中。

引线框架工艺的应用范围非常广泛,涉及到各种电子元器件的制造和加工,比如晶体管、二极管、集成电路等等。

引线框架工艺的制造过程非常复杂,需要经过多道工序才能完成。

首先,需要对元器件的引线进行加工,通常是采用冲压、折弯、拉伸等工艺,将引线制成一定形状的框架结构。

然后,需要对框架进行清洗、去氧化、钝化等处理,以便于提高框架的表面质量和耐腐蚀性。

接着,需要对框架进行涂覆、焊接等工艺,以便于固定和安装元器件。

最后,需要对框架进行检验、测试等工艺,以确保框架的质量和性能达到要求。

引线框架工艺的应用非常广泛,涉及到各种电子产品的制造和加工。

比如,引线框架工艺可以用于制造电子管、电视机、计算机、手机、平板电脑等各种电子产品。

引线框架工艺的优点是制造成本低、生产效率高、质量稳定等,可以大大提高电子产品的生产效率和质量。

总的来说,引线框架工艺是一种非常重要的电子元器件制造工艺,其在现代电子制造业中具有不可替代的作用。

随着科技的不断进步,引线框架工艺也在不断发展和完善,其应用范围也越来越广泛。

相信在未来的发展中,引线框架工艺将会继续发挥其重要作用,为电子制造业的发展做出更大的贡献。

集成电路塑封中引线框架使用要求摘要:本文讲述了引线框架的主要特性以及引线框架对封装的影响,提出了一些改进方法。

关键词:引线框架;塑封;IC中图分类号:305.94 文献标识码1引言近年来,随着集成电路技术的进步,集成电路封装也得到了很大的发展。

国外厂商纷纷来大陆投资设厂,使国内的封装业变得更为兴旺,这样,作为电子信9、制造业的基础--电子信息材料越来越受到政府各部门、各地区和企业界的关注和重视。

集成电路塑封中使用的引线框架是集成电路封装的一种主要结构材料。

它在电路中主要起承载IC芯片的作用,同时起连接芯片与外部线路板电信号的作用,以及安装固定的机械作用等(见图1)。

集成电路引线框架一般采用铜材(Cu)或铁镍合金(42#Fe-Ni),考虑到电气、散热与塑封匹配以及成本等方面的因素,目前主要使用铜材,特别是DIP和SIP插入式封装以及SOIC、QFP、PLCC等适合SMT技术要求的封装大多数都采用铜材。

2引线框架的主要性能根据引线框架在封装体中的作用,要求引线框架具备以下性能:2.1 良好的导电性能由图1可以看出,引线框架在塑封体中起到芯片和外面的连接作用,因此要求它要有良好的导电性。

另外,在电路设计时,有时地线通过芯片的隔离墙连到引线框架的基座,这就更要求它有良好的导电性。

如图2所示。

有的集成电路的工作频率较高,为减少电容和电感等寄生效应,对引线框架的导电性能要求就更高,导电性越高,引线框架产生的阻抗就越小。

一般而言,铜材的导电性比铁镍材料的导电性要好。

如:Fe58%-Ni42%的铁镍合金,其电导率为3.0%IACS;掺0.1%Zr的铜材料,其电导率为90%IACS;掺2.3%Fe、0.03%P、0.1%Zn的铜材料,其电导率为65%IACS,因此从上面可以看出,铜材的电导率较好,并且根据掺杂不同,其电导率有较大的差别2.2 良好的导热性集成电路在使用时,总要产生热量,尤其是功耗较大的电路,产生的热量就更大,因此在工作时要求主要结构材料引线框架能有很好的导热性,否则在工作状态会由于热量不能及时散去而"烧坏"芯片。

导热性一般可由两方面解决,一是增加引线框架基材的厚度,二是选用较大导热系数的金属材料做引线框架。

Fe58%-Ni42%的铁镍合金导热系数为15.89W/cm~℃;掺0.1%Zr的铜材料,其导热系数为359.8W/cm~℃;掺0.1%Fe、0.058%P的铜材料,其导热系数为435.14W /cm℃。

可见铜材料的导热系数最好,而且根据掺杂的不同,其导热系数不一样。

2.3良好的热匹配(即热膨胀)材料受热产生膨胀,在封装体中,引线框架和塑封体的塑封树脂相接触,也和芯片间接接触,因此要求它们有一个良好的热匹配。

Fe58%-Ni42%的铁镍合金,其线膨胀系数为43×10-7/℃,一般的铜材料引线框架,其线膨胀系数为(160~180)×10-7/℃,由此可见,铁镍材料的膨胀系数较小,铜材料的膨胀系数较大。

铜质引线框架的膨胀系数和塑封树脂的膨胀系数(200×10'7/~C左右)相近,但是和硅芯片的膨胀系数相差较大,硅的膨胀系数为26×l0-7/℃。

不过,现在采用的树脂导电胶作为粘片材料,它们的柔韧性强,足以吸收芯片和铜材之间所出现的应力形变。

如果是共晶装片,那么就不宜采用线膨胀系数大的钢材做引线框架了。

2.4良好的强度引线框架无论是在封装过程中,还是在随后的测试及客户在插到印刷线路板的使用过程中,都要求其有良好的抗拉强度。

Fe58%-Ni42%的铁镍合金的抗拉强度为0.64GPa,而铜材料合金的抗拉强度一般为0.5GPa以下,因此铜材料的抗拉强度要稍差一些,同样它可以通过掺杂来改善抗拉强度。

作为引线框架,一般要求抗拉强度至少应达到441MPa,延伸率大于5%。

2.5 耐热性和耐氧化性耐热性用软化温度进行衡量。

软化温度是将材料加热5分钟后,其硬度变化到最初始硬度的80%的加热温度。

通常软化温度在400℃以上便可以使用。

材料的耐氧化性对产品的可靠性有很大的影响,要求由于加热而生成的氧化膜尽可能少。

2.6具有一定的耐腐蚀性引线框架不应发生应力腐蚀裂纹,在一般潮湿气候下不应腐蚀而产生断腿现象。

3封装工艺对引线框架的要求引线框架作为主要结构材料,从装片开始进人生产过程一直到结束,几乎贯穿整个封装过程,它的设计是否合理、质量控制得好与坏,将影响到封装的几乎所有的重要工序,如装片、键合、塑封、电镀、切筋等,因此根据封装工艺,对引线框架具有以下的要求:3.1一定的硬度引线框架在使用过程中,要重复在不同工序的设备的导轨中传送,如果引线框架的硬度不好,极易变形,引起产品报废,甚至损坏设备,现在一般选用1H左右的硬度。

硬度Hv应大于130,国外要求引线脚的反复弯曲次数大于等于3次,以后要求会更高。

3.2引线框架的步进特性一条引线框架上可以装5只~20只电路芯片,甚至更多,因此要求引线框架的定位孔的孔径大小和塑封模及切筋模顶针刚好匹配。

其次还要求定位孔的孔径精度和定位孔之间的累积误差都不能太大,否则在设备传输和模具上操作时,会产生不到位和压出金属飞边等。

3.3 引线框架的小岛设计要和芯片匹配- 引线框架的小岛要和芯片匹配,同一种封装形式有不同的IC芯片尺寸,因此同一种引线框架也应有很多种小岛尺寸供选择。

同时,引线本身也有内引线脚间距以及内引线脚和小岛之间间距的匹配要求,如图3所示:3.4 外引线脚的锁定和潮气隔离结构引线框架和塑封体之间是机械粘接的,因此在引线框架上应有一定的凸起或孔洞将引线框架的脚锁定在固化的塑封体中,这样能很好地阻止在使用过程中的潮气进入到塑封体体内。

如图4所示。

3.5应力释放引线框架产生的两类应力可以通过引线框架设计减少。

最严重的应力之-是由于塑封与金属之间内在的热膨胀系数失配引起的。

严重的情况可能发生在热冲击试验时,封装体会弯曲变形到足够的程度而损害器件的功能。

将芯片表面放在封装体的中心弯曲轴线上,这样芯片表面的应力就会减小。

芯片的粘接平台下凹就是为了达到这种效果。

所遇到的另一种应力情况是由应力的集中点产生的。

集中点位于每个冲制引线框架底部的边缘,如图5所示。

当冲制成形时,冲头穿过片状金属形成一个圆角,它由于摩擦力拉动材料时形成。

相反,在出口面一些金属会凸,出形成毛刺,毛刺很锋利并且是应力容易集中之处。

一旦出现裂纹,裂纹就会沿着粘接芯片的支撑平台边缘的毛刺向一条水汽浸入通道,这种内部裂纹比较隐蔽,无法用普通的X射线技术探测。

给跳步模装置增加一道精压工序来去毛刺,毛刺被锻压成边缘倒角。

3.6塑封支撑基体引线框架对塑封料起-个支撑基体的作用,塑料可以黏附在它的上面并在模具中形成封装体。

塑封模具的上下两部分相互结合在一起,这时塑封料在上下模具之间整体连结在一起,当金属区域增加时,上下两部分切开所需的力会减小,此时在引线弯曲成形或焊接操作时沿着金属与塑料的接触面会产生断裂。

水汽沿金属与塑料连接界面处渗透官幼的减缓与金属框架周围塑料收缩有关,一般情况下,塑料覆盖范围越大,收缩力越大,设计引线框架时理想的塑料与金属面积之比为:Am/Ap≤1其中:Am是金属面积,Ap是塑料面积。

3.7内引线脚的镀层质量为了保证封装工艺中的装片/键合性能,使芯片和金丝与引线框架形成良好的扩散焊接,引线框架的装片/键合区域(内引线脚上和小岛)一般要求压印,然后在上面镀金或镀银,如图6所示。

通过压印可以形成-个光滑致密的表面以获得高质量的镀层,同时提供了一个充足平坦的键合点区域。

压印深度一般控制在0.013mm。

早期在压印区域都采用镀金工艺,厚度控制在2ltm左右。

采用镀金工艺是因为镀金层与引线框架基体和金丝有比其它金属更加好的结合力和焊接性能,保证了很好的装片/键合强度,而且化学性质稳定、耐腐蚀、耐氧化、可靠性好。

但是其成本过于昂贵制约了集成电路的飞速发展,于是金的替代品银逐渐被广泛采用。

目前,在引线框架镀银工艺中,一般分为半光亮和光亮镀银两种。

镀银层的质量直接影响装片和金丝键合强度,从而最终影响产品的成品率和可靠性。

一般镀银层的厚度控制在3~8}μm,银层表面应致密光滑,色泽均匀,呈镀层本色,不允许有起皮、起泡、沾污、斑点、水迹、异物和发花等缺陷。

应无明显的污点、脱落或镀层漏镀,无贯穿镀层的划痕;在冷态和热态(250℃)应无明显变色,不允许起皮,起泡,剥落,发花,斑点等缺陷;键合区应易于键合,键合强度大于4gf;外引线脚经弯曲试验后不应出现断裂。

另外,光亮度过高的银层,在键合高温时会析出碳氢物质,降低了银面的致密性,提高了空隙率,最终影响键合。

3.8 引线框架的共面性由于现在引线框架的脚数越来越多,引线框架的内外引脚和小岛的共面性要求较高,否则键合后会断丝等,或者在塑封模具中造成金丝断开。

一般要求共面性在100~130μm左右,实际使用时愈严愈好。

3.9 引线框架的弯曲由于现在封装都是采用自动化设备和精度较高的模具,因此要求引线框架在长度和宽度方向的侧弯较小,否则会在设备导轨中传输时引线变形,在塑封/切筋模具中产生金属飞边。

一般在长度方向的弯曲(俗称为侧弯)应控制在50-100μm。

3.10 引线框架的机械位置一致性由于现在操作都是高速自动化生产,先将引线框架的机械位置等输人到设备里,然后设备认准该数据进行快速自动化生产,如果机械位置不一致,则会造成经常停机,并且会产生大量不合格品,如图7所示。

现在有些引线框架厂家为提高产量,上下两排引线框架同时冲压(也就是相当于两付模具分别同时冲压),然后再切开,这时就不允许这上下两排引线框架混放在一起,因为这两排引线框架不可能完全一致,极有可能造成键合机能识别上排引线框架就无法识别下排引线框架的现象。

有时虽然是同一模具冲压出来的引线框架,但是模具冲压次数过多,或者后面的电镀等相应工序的控制不好,也会产生机械位置不一致。

3.11引线框架的运输过程控制现在的引线框架大都是基岛下凹的。

如果运输过程控制不好,就会造成引线框架基岛的吊筋浮起或下沉,特别是有四根吊筋的引线框架,如QFP引线框架尤为严重。

如图8所示。

一般引线框架出厂时,吊筋是正常的,而到了客户那里,就会出现吊筋上浮和下沉的现象,显然是运输过程中造成的。

对生产线上的引线框架进行抽样调查和统计,吊筋上浮一般是在每包引线框架最上面的5条,而吊筋下沉一般是在每包引线框架的最后5条。

改变角度,减少运输过程中的震动,对减少吊筋异常是有帮助的。

4结束语随着微电子技术的迅速发展,集成电路复杂度的增加,集成电路具有更小的外形,更高的性能。

这就对集成电路塑封引线框架提出了更高的要求,要求引线框架具备更高的电性能,更高的可靠性。

因此引线框架制造要不断技术更新,严格质量管理,更好地适应封装技术和集成电路发展的需求。