涤纶短纤油剂使用方法

- 格式:doc

- 大小:32.00 KB

- 文档页数:2

涤纶纤维生产企业如何正确使用色母粒?作者:心思母粒是近年来新发展的产品,它主要用于塑料、纤维工业,是制品工业中添加各类助剂的一种比较优良的方法。

何谓色母粒?所谓色母粒就是把超常量的颜(染)料均匀载附于树脂之中而制得的聚集体。

色母粒主要组成为着色剂、载体、分散剂三部分。

涤纶纤维使用色母粒有如下优点,例如,具有使颜料在制品中具有更好的分散性、保证制品颜色的稳定、避免环境污染、保证制品色泽的纯真、使用方便等等。

如何正确使用色母粒也是涤纶纤维厂应该注意的问题,现笔者简述一下几个关键的问题,供涤丝企业予以参考!一:色母粒中存在着水分问题水分对涤纶纺丝是一项非常重要的指标,涤纶纤维生产企业在纺丝前应该认真细致地重新测定色母粒的含水率,要知道生产色母粒的厂家在刚刚制造好色母粒的时候,其产品内部并不含有水分,因为色母粒生产温度大于100℃的缘故。

但是存放一段时间后,其中PET色母粒因易吸水,使用前均需进行干燥。

由于水分的存在,假设不将其水分蒸发掉,就会对PET引起分解,因此而影响了产品质量。

虽然,目前国内外诸多的色母粒生产厂家已经将PET色母粒用真空密封包装了,这样也确实不需要再进行干燥了。

但是一旦启封存放一段时间,使用时就必须要进行干燥,有个别的涤丝企业就是嫌麻烦,而忽略了这个细小的环节,结果将造成不应该产生的质量问题,应该注意才是。

二:正确选择染料的问题众所周知,由于透明染料大部分由分散染料的原染料组成,因此它们对聚酯有一定的溶解度,这就避免了用颜料所需的分散过程,而且其与涤纶的相容性也非常好,因此可用于涤纶纤维原液纺丝用。

但是又由于涤纶纺丝温度高,因此应该选择耐热性高于300℃的高级油溶性染料。

加之,因为纺制产品用于织物,因此要求油溶性染料的日晒牢度和各项湿处理牢度均要达到一定的要求。

而以下品种可用于涤纶纤维原液纺丝用:黄GG(溶剂黄133)、红G(溶剂红212)、EG红(溶剂红135)、红BB(溶剂红195)、蓝2RA(溶剂蓝122)、蓝2RA(溶剂蓝67)、紫BA(分散紫57)、紫G(溶剂紫49)、枣红RA (溶剂紫45)、绿G(溶剂绿28)、棕R(溶剂棕53)。

统象衣物去油剂用法

统象衣物去油剂是一种专门用于去除衣物上油渍的清洁剂。

以下是其使用方法:

1. 测试:在使用去油剂前,最好在衣服隐蔽部位进行测试,以确保去油剂不会对衣物产生负面影响。

2. 预处理:在干衣服的油渍部位涂抹去油剂,确保清洁剂完全覆盖油渍。

3. 静置:让清洁剂在油渍上停留一段时间,一般需要15到30分钟,让清洁剂充分渗透油渍,使其分解。

4. 揉搓:时间到达后,用手轻轻揉搓油渍部位,帮助清洁剂更好地去除油渍。

5. 清洗:根据衣服标签上的洗涤要求,进行正常洗涤。

如果衣服不能水洗,可以用湿布擦拭油渍部位,直到清洁剂和油渍被清除。

6. 干燥:将衣服晾干,在干燥过程中,确保油渍部位远离热源,以免高温导致污渍固化。

FDY意为全拉伸丝。

在FDY生产过程中,从喷丝板挤出的初生丝经油剂上油可提高丝束的集束性、减少毛丝的产生;此外,选用合适的油剂,还可提高涤纶长丝的染色性。

针对各种油剂的不同性能,结合FDY生产特点,对纺丝过程进行分析,在考虑油剂的有效成份含量、乳化性及平滑性的同时,应重点选用耐热性能好的油剂。

补充回答:1.涤纶长丝毛丝产生的原因与对策1.1普通涤纶长丝FDY生产过程中毛丝的产生聚酯熔体经增压泵的作用流入纺丝箱体,然后经纺丝、冷却、上油、拉伸、定型等工序卷取成型,所得产品为皮芯结构均一的全拉伸丝FDY。

在纺速和冷却速率非常高的情况下,由于应力集中,使皮层承受较大的张力,纤维的皮层容易产生裂痕而导致毛丝,故选择优良的冷却条件保持径向结构均匀就显得十分重要。

成功的做法是建立一个有效的缓冷区,以及使用带有蜂窝状的侧吹风装置,可产生平流风,实现对熔体细流的良好冷却。

在拉伸过程中,随着加工速度(即第二热辊速度)的提高,产量成比例增加,生产成本下降,并且染色均匀性有所提高。

但是加工速度过高时,产品断头和毛丝随之增加,因此必须权衡确定合适的加工速度。

如果拉伸不足而使张力低下,使丝条的摇动幅度增大,也会造成毛丝和断头,但张力过高会对丝饼成型及退绕产生负作用。

从油剂的附着性与纤维起毛的关系来讲,维持较高的油剂乳液的浓度及丝质含油率,可使得纤维的毛丝减少,但也要防止油剂浓度过高而导致油剂渗透性下降而使得丝质降低。

FDY上油方式可选择油嘴上油和油轮上油。

采用油嘴上油可有效降低纺丝张力,但上油的均匀性不好,导致丝条在拉伸过程中张力波动大,产品染斑多。

采用油轮上油,虽然上油均匀、染色均匀性好,但纺丝张力大,从而使毛丝和断头率增加,使消耗增加,满卷率下降。

为此,可采用油轮上油,并且通过调整油轮转速和丝条与油轮包角的大小来有效地降低纺丝张力,减少毛丝和断头的出现。

1.2异形涤纶长丝FDY生产过程中毛丝的产生为了赋予纤维以优良的闪光性、手感和抗起球性,并赋予织物独特的风格和优异的性能,工业上常需生产一类异形涤纶长丝,但在实践中经常发现异形涤纶长丝生产过程中毛丝和断头现象比较普遍,其中喷丝板的设计是制造异形纤维的关键部件。

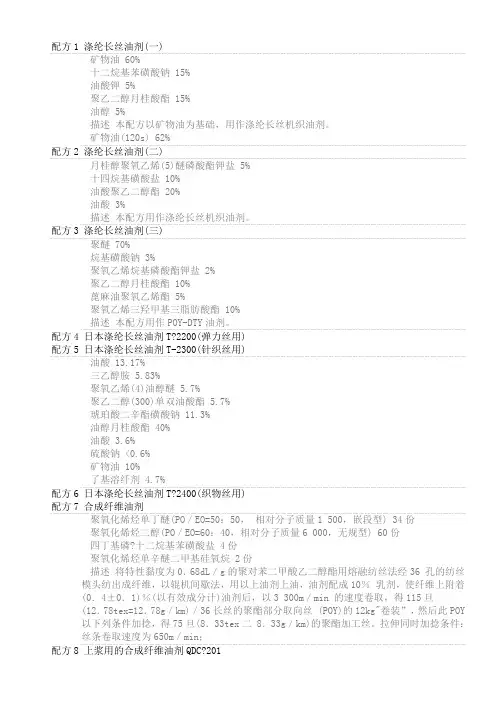

配方 1 涤纶长丝油剂(一) 矿物油 60% 十二烷基苯磺酸钠 15% 油酸钾 5% 聚乙二醇月桂酸酯 15% 油醇 5% 描述 本配方以矿物油为基础,用作涤纶长丝机织油剂。

矿物油(120s) 62% 配方 2 涤纶长丝油剂(二) 月桂醇聚氧乙烯(5)醚磷酸酯钾盐 5% 十四烷基磺酸盐 10% 油酸聚乙二醇酯 20% 油酸 3% 描述 本配方用作涤纶长丝机织油剂。

配方 3 涤纶长丝油剂(三) 聚醚 70% 烷基磺酸钠 3% 聚氧乙烯烷基磷酸酯钾盐 2% 聚乙二醇月桂酸酯 10% 蓖麻油聚氧乙烯酯 5% 聚氧乙烯三羟甲基三脂肪酸酯 10% 描述 本配方用作 POY-DTY 油剂。

配方 4 日本涤纶长丝油剂 T?2200(弹力丝用) 配方 5 日本涤纶长丝油剂 T-2300(针织丝用) 油酸 13.17% 三乙醇胺 5.83% 聚氧乙烯(4)油醇醚 5.7% 聚乙二醇(300)单双油酸酯 5.7% 琥珀酸二辛酯磺酸钠 11.3% 油醇月桂酸酯 40% 油酸 3.6% 硫酸钠 <0.6% 矿物油 10% 了基溶纤剂 4.7% 配方 6 日本涤纶长丝油剂 T?2400(织物丝用) 配方 7 合成纤维油剂 聚氧化烯烃单丁醚(PO/EO=50:50, 相对分子质量 1 500,嵌段型) 34 份 聚氧化烯烃二醇(PO/EO=60:40,相对分子质量 6 000,无规型) 60 份 四丁基磷?十二烷基苯磺酸盐 4 份 聚氧化烯烃单辛醚二甲基硅氧烷 2 份 描述 将特性黏度为 0. 68dL/g 的聚对苯二甲酸乙二醇酯用熔融纺丝法经 36 孔的纺丝 模头纺出成纤维,以辊机间歇法,用以上油剂上油,油剂配成 10% 乳剂,使纤维上附着 (0.4±0.1)%(以有效成分计)油剂后,以 3 300m/min 的速度卷取,得 115 旦 (12. 78tex=12. 78g/km)/36 长丝的聚酯部分取向丝 (POY)的 12kg"卷装”, 然后此 POY 以下列条件加捻,得 75 旦(8.33tex 二 8.33g/km)的聚酯加工丝。

Spandex纤维使用手册[第一章]-1Spandex 弹性纤维使用手册[第一章](A) Spandex弹性纤维简介Spandex译名“斯潘德克斯”﹐是一种弹性纤维﹐学名聚氨酯纤维(Polyurethane),简写(PU)。

中国大陆称为“氨纶”﹐它具有高度弹性﹐能够拉长6~7倍﹐但随张力的消失能迅速恢复到初始状态﹐其分子结构为一个像链状的﹑柔软及可伸长性的聚氨基甲酸酯﹐通过与硬链段连接在一起而增强其特性。

弹性纤维分为两类﹐一类为聚酯链类﹐一为聚醚链类。

聚酯类弹性纤维抗氧化﹑抗油性较强﹔聚醚类弹性纤维防霉性﹐抗洗涤剂较好。

(B) Spandex发展情况自从1958年DUPONT 把Spandex引入商业用途﹐并注册商标为(LYCRA)﹐市场音译为[莱卡]﹐很多人已把“莱卡”作为Spandex之名称。

其后世界各地均有生产﹐如美国橡胶公司(U.S.RUBBER CO.)之“VYRENE”﹐日本东洋纺(TOYOBO)之“ESPA”(氨丝霸)﹐德国拜耳公司(BAYER,A.G.,W.GERMANY)之“DORLASTAN”﹐英国COURTAULDS,U.K.之“SPANZELLE”,(B.F.GOODRICH CHEMICAL CO.,LTD)之“ESTA NE”,日本富士纺之“FUJIBO” (富士宝)﹐DUPONT与日本东丽合作之“TORAY-DUPONT”﹐美国(GLOBE MANUFACTURING CO.)之“CLEAR SPAN”和“GLOSPAN”﹐韩国泰光(TAE-KWANG)之“ACELAN”﹐东国合纤(TONGKOOK)之”TEXLON”﹐HYOSUNG晓星之“TOPLON”及“C REORA”更是全世界最大。

日本旭化成之“ROICA”(罗依可),其后旭化成更于1999年初与台湾台塑集团合作开办“FORMOSA ASAHI”公司﹐简称“FAS”﹐日本日清纺之“MOBILON” (莫比龙)亦在台湾增加生产线生产(TOWNSPAN)东华丝﹐而台弯自行投资有薛恒兴之“SHEIFLEX”(雪霏丝)﹐而中国大陆亦有烟台之”纽士达”,及连云港之“奥神”均以“TOYOBO”东洋纺之设备及技术生产﹐而广东鹤山氨纶厂亦于1996年投产﹐福建长乐﹑南通海门﹑山东淄博亦开始生产氨纶﹐中国DUPONT在上海与华源合作生产﹐而浙江华峰之“千禧”牌氨纶亦于2000年投产。

涤纶染色原理和注意事项

1. 涤纶的染色原理是通过染料与涤纶纤维表面的氢键和静电作用相结合。

染料分子

进入纤维内部,并与纤维分子形成稳定的化学键。

2. 涤纶纤维具有较高的油脂、化学品和酸碱的抗性,在染色过程中,需加入适量的

温和的碱液或酸液,以促进染料与纤维表面的反应,提高染色效果。

3. 染色前,需要对涤纶进行预处理,如除油、除杂、漂白等,以确保染料能够均匀

地渗透进入纤维内部。

4. 涤纶染色常采用热染法,即将染料与纤维在高温下进行反应。

热染法可以提高染

色效率和染色的均匀性。

5. 在染色过程中,需要严格控制温度和时间,以避免涤纶纤维的熔融和变形。

通常,涤纶染色的温度范围为120-130°C,时间约为1-1.5小时。

6. 染色过程中的pH值对涤纶染色效果有很大影响。

通常,染色前后的pH值应在中性范围内,以保证染料与纤维的反应能够顺利进行。

7. 涤纶染色时还可以添加助剂,如分散剂、可溶剂、匀染剂等,以改善染料的分散

性和渗透性,提高染色效果。

8. 常见的涤纶染色方法包括浸染法、印花法和粉体染色法。

浸染法适用于纺织品的

整染,印花法适用于图案的印染,粉体染色法适用于涤纶纤维的批量染色。

9. 涤纶染后的纺织品需要经过洗涤、漂白和干燥等后处理工艺,以去除染料残留和

提高染色的亮度和色牢度。

10. 涤纶染色需要注意保护环境,采用环保的染料和染色工艺,以减少废水和废气的

排放,保护生态环境。

染色厂家和消费者也应加强对涤纶染料的监管和使用,遵循相关的

环保法规和标准。

ZJ-G17 涤纶硅油【技术指标】外 观 乳白色乳液离子型 弱阳离子PH 值 5~7(1%水溶液)溶解性 易溶于水【主要成分】特殊改性有机硅微乳液【性能及特点】1.本品为特殊改性有机硅微乳液,对织物渗透性好,亲和力强。

2.能赋予织物持久耐洗的蓬松、柔滑、挺弹风格,使织物有舒适丰满的手感和较好的悬垂感及折皱复原性能。

3.兼容性良好,能与其它非、阳离子性助剂配伍。

4.本品稳定性好,在高剪切、较宽PH值范围内(酸性和碱性)条件下无票油产生,可在溢流染色机中使用,不易产生粘辊、裂纱及硅油迹等病疵。

5.使用方便,浸轧或浸染工艺均能适用。

【适用范围】适用于各种纤维织物提高柔滑挺弹度的后整理,特别是对涤纶、腈纶、耐纶、棉及其混纺织物提高回弹性能有突出的效果。

【应用工艺】本品可以在织物皂洗后和洗水后室温条件下使用,可以与染色过后的阳离子固色剂同浴使用,在使用过程中为达到最佳的整理效果,最佳PH值调节为弱酸性到中性。

1.浸渍工艺:浴比 :1/8~1/15用量 :1.0%~3.0% (o.w.f),具体用量视织物而定。

PH值 :5.0~6.0(可用醋酸调节)时间 :15~30min温度 :40℃2.浸轧工艺:印染半成品—浸轧工作液(一浸一轧或二浸二轧)—烘干—定型用 量 : 10~30 g/L ,具体用量视织物而定。

PH值 :5.0~7.0浸轧率 :80±5%烘干—定型 :温度150~160℃×时间 0.5~3min注意事项】注意事项】若本品在溢流染色机中使用时,建议做好与其他助剂同浴使用时相容性试验,织物表面必须清洗干净才可以加入本品做柔软处理,否则可能会与其他物质发生反应,产生很难去除的物质,造成不必要的麻烦。

【包装贮存】* 125Kg内衬PE胶袋塑料桶包装或依客户要求包装;*存放于阴凉干燥通风处,避免阳光照射,常温(25℃)下保质期6个月。

影响涤纶短纤维产品质量问题及解决措施孟庆涛【摘要】通过研究客户对涤纶短纤维产品的不同要求,分别对涤纶短纤维疵点等质量指标要严于优等品指标,含油率、疵点分析方法不能真正表征下游用户要求,以及产品标准中未涉及的抱合性等方面分析了涤纶短纤维产品存在的质量问题,并提出了制订内控指标,优化工艺参数,制订新的分析方法等解决措施,取得了很好的效果.【期刊名称】《河南化工》【年(卷),期】2018(035)007【总页数】3页(P41-43)【关键词】标准;质量;疵点;短纤维【作者】孟庆涛【作者单位】中国石化洛阳分公司,河南洛阳 471012【正文语种】中文【中图分类】TQ063国内化纤客户对产品质量的要求日趋提高,以客户为中心的理念摆在更加突出的位置,市场已从卖产品转向卖服务,不断提升服务的技能和水平,把“满足用户需求”作为最终目标,生产出合格好用产品已形成共识。

针对公司实际生产过程中,对涤纶短纤维产品“合格不好用”的原因进行了分析,实施了优化措施,以便消除“合格不好用”现象。

1 质量问题的原因分析及采取措施1.1 产品标准部分质量指标控制较宽公司某下游纺织厂,产品主要为出口高档产品,客户在产品品质均匀性、180 ℃干热收缩率、疵点含量、含油率等方面都提出了更高的要求,执行现缝纫线型涤纶短纤维标准不能满足客户需要,特别是含油率超出了公司现有控制质量指标范围。

公司通过与用户签订定制化质量协议,制订了比现有标准优等品指标更严苛的质量控制指标,见表1。

表1 1.33 dtex×38 mm缝纫线型涤纶短纤维测试项目标准优等指标用户要求质量指标纤度偏差率/%±3.0±1.0倍长纤维含量/mg·(100 g)-1≤2.0≤1.0疵点/mg·(100 g)-1≤2.0≤0.5断裂强度变异系数/%≤10≤9180 ℃干热收缩率/%5±2≤5.0含油率/%0.15~0.210.20~0.22回潮率/%无报告1.2 产品标准中含油率不能表征下游用户需求1.2.1 涤纶短纤维纺纱要求的是可纺性化学纤维的可纺性是评价纤维性能的主要指标之一。

图解浸胶(一百一十五)

涤纶浸胶之RP+RFL单浴法

由于涤纶纤维表面的活性基团较少,用传统的RFL浸胶法进行处理不能得到理想的粘合效果,需要对涤纶纤维表面进行活化处理。

使用RP(2,6-双(2,4-二羟基苯-甲基)-4-氯苯酚)与RFL混合的单浴法浸胶是方法之一。

RP的化学式如图:

RP溶液的组成:RP粘合剂18,水48,15N的氨水24,浓度为20%。

RFL配方如下:

物料名称数量(mol%)

间苯二酚 4.3

甲醛(37%) 2.4

软水10.3

丁吡胶乳(41%)53.2

软水64.8

合计135

RP与RFL的混合比例按粘合要求进行调整。

该浸胶方式生产的浸胶涤纶帘子布粘合保持情况不如异氰酸酯二浴法的好。

除油剂的使用方法

除油剂是一种用于清洁和去除油污的化学制剂。

以下是除油剂的使用方法:

1.在使用除油剂之前,请先穿上手套和口罩等相应的防护措施,以避免接触到化学物质对人体的危害。

2.将除油剂喷洒在需要清洁的表面上,如厨房炉灶上的油污、车辆引擎盖上的污垢、工业设备的表面等。

3.使用刷子或抹布等工具帮助除油剂更好地渗透和清洁油污。

4.让除油剂在表面上停留5-10分钟,时间可以视油污的程度而定。

5.使用清水彻底冲洗除油剂和油污,直到表面干净无污迹为止。

6.如果需要,可以重复以上步骤,直到彻底清洁干净。

请注意,使用除油剂时应遵循正确的使用方法,切勿随意混合不同种类的化学制剂,以避免化学反应和意外伤害。

除油剂也应存放在儿童接触不到的地方,远离火源和高温环境。

涤纶短纤油剂

KD—2002 ;KD—2016

化学组成

多种阴离子、非离子表面活性剂的复配物。

用途

用于涤纶短纤维油剂,具有配制简单,使用方便、适用性广等特点,使上油后的纤维色泽均匀,手感柔软滑爽,抗静电性、集束性、平滑性均好,适用于各种涤纶短纤维的生产。

主要特点

具有优异的抗静电性、耐热性和集束性,无腐蚀性,对设备、人员无损害。

具有很强的适应能力,对温度、湿度的变化不敏感,使纤维具有良好的可纺性。

性质KD—2002 KD—2016

外观:淡黄色液体淡黄色糊状物

有效成分%: 80±2 40±2

PH值:弱碱性弱碱性

离子型:非离子型阴离子型

乳液制作方法

建议使用比例:前纺KD—2002/KD—2016=70/30~60/40(有效成分比)

后纺KD—2002/KD—2016=30/70~20/80(有效成分比)

制做方法:首先将KD—2016在搅拌的情况下缓慢加入到70~80℃的软化水中,搅拌30~40分钟后,再缓慢加入KD—2002,搅拌30~60分钟即可。

使用方法

根据纺丝机种类及纤维度的差异,建议前纺配制0.3%~1.0%的溶液,后纺配制1.0%

~3.0%的溶液。

贮存

本产品应贮存于阴凉、干燥处,KD—2016不耐低温,长时间低温会因破乳而分层,所以应贮存在0℃以上的地方。

大连康达工贸有限公司

KD-2002/KD-2016使用方法

一、使用方法

KD-2002/KD-2016采用国际先进配方,为二者互配使用油剂,前纺使用

比例为KD-2002:KD-2016=6:4,后纺使用比例为KD-2002:KD-2016=3:7

二、计算方法

油剂使用量:需调配的乳液量×乳液浓度×比率÷有效成份

软化水的使用量:需调配的乳液量-油剂使用量

1、以配制1000Kg前纺油剂乳液为例

如前纺浓度:0.5%,比例为6:4(KD-2002:KD-2016),

KD-2002用量:1000×0.5%×60%÷80%=3.8Kg

KD-2016用量: 1000×0.5%×40%÷40%=5.0Kg

软化水用量:1000-3.8-5.0=991.20Kg

2、以配制1000Kg后纺油剂乳液为例

如后纺浓度:3%,比例3:7(KD-2002:KD-2016)

KD-2002用量:1000×3%×30%÷80%=11.25Kg

KD-2016用量:1000×3%×70%÷40%= 52.5Kg

软化水用量:1000-11.25-52.5= 936.25Kg

三、配制方法

1.在调配釜中加入软化水,加温至75~80℃。

2.达到指定温度后,一边搅拌一边添加KD-2016,使其溶解,溶液为半

透明状,无微粒,此时如果温度下降则继续加温至指定温度。

搅拌时间根据

所加油剂的量的不同有所不同一般为40分钟左右就能溶解。

3.KD-2016溶解后,添加KD-2002,指定温度下搅拌使其溶解,一般搅拌

时间在30分钟左右就能溶解。

四、建议配制浓度

前纺:0.4%~0.8%

后纺:1.0%~4.0%

1、前纺:配置0.5%的乳液即可,1吨水可加3.8公斤KD-2002和5.0公斤KD-2016即可。

如果是加3吨水,则是11.5公斤KD-2002和15公斤KD-2016。

2、后纺:可配置1.5%的乳液,1吨水加5.6公斤KD-2002和26公斤KD-2002,如果也是加3吨水,则是17公斤KD-2002和78公斤KD-2016。

计算方法参考前面的“大连油剂使用方法”。

3、烘箱后喷淋:一吨水加30公斤的抗静电剂即可。

如效果不理想可以增加至60公斤。

另外,也可以将后纺配置好的乳液直接用于此处而不再另配置抗静电剂溶液。