微粉制备工艺

- 格式:ppt

- 大小:12.96 MB

- 文档页数:92

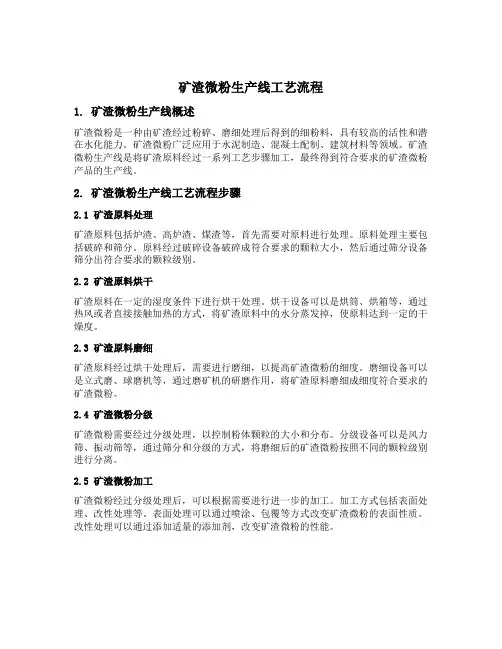

矿渣微粉生产线工艺流程1. 矿渣微粉生产线概述矿渣微粉是一种由矿渣经过粉碎、磨细处理后得到的细粉料,具有较高的活性和潜在水化能力。

矿渣微粉广泛应用于水泥制造、混凝土配制、建筑材料等领域。

矿渣微粉生产线是将矿渣原料经过一系列工艺步骤加工,最终得到符合要求的矿渣微粉产品的生产线。

2. 矿渣微粉生产线工艺流程步骤2.1 矿渣原料处理矿渣原料包括炉渣、高炉渣、煤渣等,首先需要对原料进行处理。

原料处理主要包括破碎和筛分。

原料经过破碎设备破碎成符合要求的颗粒大小,然后通过筛分设备筛分出符合要求的颗粒级别。

2.2 矿渣原料烘干矿渣原料在一定的湿度条件下进行烘干处理。

烘干设备可以是烘筒、烘箱等,通过热风或者直接接触加热的方式,将矿渣原料中的水分蒸发掉,使原料达到一定的干燥度。

2.3 矿渣原料磨细矿渣原料经过烘干处理后,需要进行磨细,以提高矿渣微粉的细度。

磨细设备可以是立式磨、球磨机等,通过磨矿机的研磨作用,将矿渣原料磨细成细度符合要求的矿渣微粉。

2.4 矿渣微粉分级矿渣微粉需要经过分级处理,以控制粉体颗粒的大小和分布。

分级设备可以是风力筛、振动筛等,通过筛分和分级的方式,将磨细后的矿渣微粉按照不同的颗粒级别进行分离。

2.5 矿渣微粉加工矿渣微粉经过分级处理后,可以根据需要进行进一步的加工。

加工方式包括表面处理、改性处理等。

表面处理可以通过喷涂、包覆等方式改变矿渣微粉的表面性质。

改性处理可以通过添加适量的添加剂,改变矿渣微粉的性能。

2.6 矿渣微粉贮存和包装矿渣微粉经过加工处理后,需要进行贮存和包装。

贮存设备可以是储罐、仓储设备等,将矿渣微粉储存起来,以备后续使用。

包装设备可以是自动包装机、手动包装机等,将矿渣微粉按照一定的包装规格进行包装,以便于运输和销售。

2.7 矿渣微粉成品检测矿渣微粉生产线的最后一个步骤是对成品进行检测。

检测项目包括颗粒大小、比表面积、水化活性等。

通过检测,确保矿渣微粉的质量符合要求。

3. 矿渣微粉生产线工艺流程示意图graph TDA[矿渣原料处理] --> B[矿渣原料烘干]B --> C[矿渣原料磨细]C --> D[矿渣微粉分级]D --> E[矿渣微粉加工]E --> F[矿渣微粉贮存和包装]F --> G[矿渣微粉成品检测]4. 矿渣微粉生产线工艺流程总结矿渣微粉生产线工艺流程包括矿渣原料处理、矿渣原料烘干、矿渣原料磨细、矿渣微粉分级、矿渣微粉加工、矿渣微粉贮存和包装、矿渣微粉成品检测等步骤。

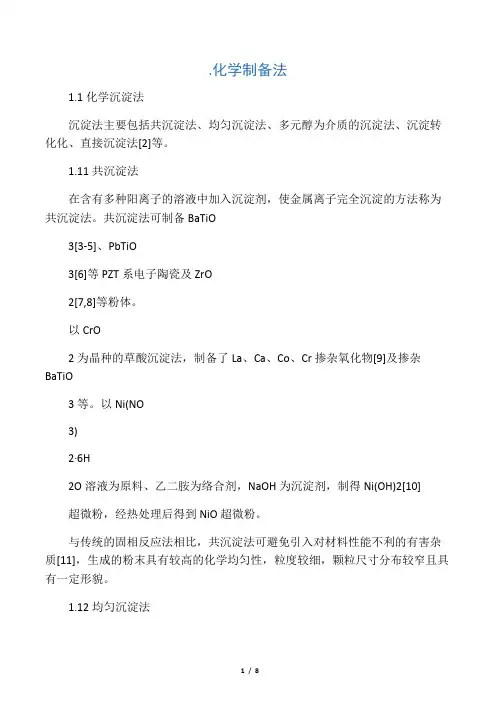

.化学制备法1.1化学沉淀法沉淀法主要包括共沉淀法、均匀沉淀法、多元醇为介质的沉淀法、沉淀转化化、直接沉淀法[2]等。

1.11共沉淀法在含有多种阳离子的溶液中加入沉淀剂,使金属离子完全沉淀的方法称为共沉淀法。

共沉淀法可制备BaTiO3[3-5]、PbTiO3[6]等PZT系电子陶瓷及ZrO2[7,8]等粉体。

以CrO2为晶种的草酸沉淀法,制备了La、Ca、Co、Cr掺杂氧化物[9]及掺杂BaTiO3等。

以Ni(NO3)2·6H2O溶液为原料、乙二胺为络合剂,NaOH为沉淀剂,制得Ni(OH)2[10]超微粉,经热处理后得到NiO超微粉。

与传统的固相反应法相比,共沉淀法可避免引入对材料性能不利的有害杂质[11],生成的粉末具有较高的化学均匀性,粒度较细,颗粒尺寸分布较窄且具有一定形貌。

1.12均匀沉淀法在溶液中加入某种能缓慢生成沉淀剂的物质,使溶液中的沉淀均匀出现,称为均匀沉淀法。

本法克服了由外部向溶液中直接加入沉淀剂而造成沉淀剂的局部不均匀性。

本法多数在金属盐溶液中采用尿素热分解生成沉淀剂NH4OH,促使沉淀均匀生成。

制备的粉体有Al、Zr、Fe、Sn的氢氧化物[12-17]及Nd2(CO3)3[18,19]等。

1.13xx沉淀法许多无机化合物可溶于多元醇,由于多元醇具有较高的沸点,可大于100°C,因此可用高温强制水解反应制备纳米颗粒[20]。

例如Zn(HAC)2·2H2O溶于一缩二乙醇(DEG),于100-220°C 下强制水解可制得单分散球形ZnO纳米粒子。

又如使酸化的FeCl3---乙二醇---水体系强制水解可制得均匀的Fe(III)氧化物胶粒[21]。

1.14沉淀转化法本法依据化合物之间溶解度的不同,通过改变沉淀转化剂的浓度、转化温度以及表面活性剂来控制颗粒生长和防止颗粒团聚。

例如:以Cu(NO3)2·3H2O、Ni(NO3)2·6H2O为原料,分别以Na2CO3、NaC2O4为沉淀剂,加入一定量表面活性剂,加热搅拌,分别以NaC2O3、NaOH为沉淀转化剂,可制得CuO、Ni(OH)2、NiO超细粉末[22]。

矿渣微粉基本知识矿渣微粉(Ground Granulated Blast Furnace Slag,简称GGBS)是指高炉矿渣经过水淬、干燥、研磨等工艺,形成细粉状物。

它是目前最广泛应用于混凝土掺合料的一种高性能矿渣粉末。

下面,我们将从以下几个方面,探讨矿渣微粉的基本知识。

一、成分和生产矿渣微粉主要由氧化钙(CaO)、氧化硅(SiO2)、氧化铝(Al2O3)和氧化镁(MgO)等多种化合物组成。

这些化合物通过高温炉内反应制得矿渣,再经过水淬、干燥、研磨等工艺加工成为微细粉末。

二、性质和特点1. 水泥强度:添加适量的矿渣微粉能显著提高水泥的强度。

根据国际标准,加入20-50%的矿渣微粉对水泥强度的提高效果显著。

2. 抗硫酸盐侵蚀性:矿渣微粉具有良好的抗硫酸盐侵蚀性,对防止混凝土受硫酸盐侵蚀具有重要意义。

3. 抗碱-骨料反应性:通过掺入适量的矿渣微粉,可有效抑制混凝土中的碱-骨料反应,提高混凝土的耐久性。

4. 热量释放:使用矿渣微粉可以使混凝土的热量释放降低,从而减少混凝土温度的升高。

三、应用领域1. 混凝土:矿渣微粉是一种高性能掺合料,常用于工业厂房地面、港口道路、机场跑道等高强度混凝土的制备中。

2. 水泥制品:矿渣微粉可用于水泥制品的生产,可以提高水泥的强度和耐久性。

3. 环保领域:矿渣微粉不仅可以替代部分水泥,减少对环境的影响,还可以利用废弃的高炉矿渣,实现资源的再利用。

四、注意事项1. 控制掺量:矿渣微粉的掺量应根据混凝土设计强度和其他混凝土力学性能进行调整,过高的掺量不利于混凝土强度发挥。

2. 储存条件:矿渣微粉应储存在干燥、通风、避光的仓库中,防止和其它酸性或碱性物质接触。

3. 使用说明:在混凝土制备中,应将矿渣微粉充分掺和至混凝土中,确保混凝土内的所有颗粒都能与水泥、砂子等材料充分反应。

总之,矿渣微粉是一种优良的掺合料,具有良好的性能和广阔的应用领域。

在混凝土制备和建筑材料生产中,矿渣微粉的使用不仅可以提高材料强度、耐久性和抗硫酸盐侵蚀性,还可以实现资源的再利用,减少对环境的影响。

穆德魁钎焊微粉金刚石砂轮制备工艺穆德魁钎焊微粉金刚石砂轮制备工艺金刚石砂轮是一种重要的磨削工具,广泛应用于机械加工、磨削和抛光等领域。

为了提高金刚石砂轮的性能,钎焊微粉金刚石砂轮制备工艺应运而生。

本文将介绍穆德魁钎焊微粉金刚石砂轮的制备工艺。

我们需要准备以下材料和设备:微粉金刚石、金刚石基体、钎焊料、砂轮模具、钎焊炉和砂轮机床等。

制备穆德魁钎焊微粉金刚石砂轮的第一步是制备金刚石基体。

金刚石基体是砂轮的主要组成部分,它起到支撑和固定微粉金刚石的作用。

制备金刚石基体的常用方法有热压法、热成型法和电化学法等。

这些方法都可以使金刚石颗粒紧密结合,形成坚固的金刚石基体。

接下来,我们需要将微粉金刚石与钎焊料混合均匀。

微粉金刚石是一种颗粒细小的金刚石粉末,具有较高的磨削性能。

钎焊料是一种能够在高温下熔化并与金刚石基体结合的材料。

混合微粉金刚石和钎焊料的比例需要根据具体要求进行调整,以保证钎焊后微粉金刚石能够均匀分布在金刚石基体上。

然后,我们将混合好的微粉金刚石和钎焊料填充到砂轮模具中。

砂轮模具是用来塑造砂轮形状的工具,它可以根据需要制作不同形状和尺寸的砂轮。

填充时需要注意将混合料填充均匀,并用适当的力量压实,以确保微粉金刚石与金刚石基体紧密结合。

接下来,我们将填充好的砂轮模具送入钎焊炉进行钎焊。

钎焊炉是一种能够提供高温环境的设备,它能够使钎焊料熔化并与金刚石基体和微粉金刚石进行结合。

在钎焊过程中,需要控制好温度和时间,确保钎焊料完全熔化并与金刚石基体形成牢固的连接。

我们将钎焊好的砂轮进行修整和抛光。

修整是为了使砂轮的外形尺寸和形状达到要求,抛光则是为了提高砂轮的表面光洁度和精度。

修整和抛光可以使用砂轮机床进行,通过调整砂轮机床的参数,可以达到理想的修整和抛光效果。

穆德魁钎焊微粉金刚石砂轮制备工艺包括制备金刚石基体、混合微粉金刚石和钎焊料、填充砂轮模具、钎焊、修整和抛光等步骤。

这一工艺能够使微粉金刚石与金刚石基体紧密结合,提高砂轮的性能和使用寿命。

矿渣微粉的生产工艺及利用摘要矿渣微粉是近年才兴起的一种新型建材,发展较快。

同时也有不同的生产工艺,企业要根据自身的情况选择适合的生产工艺及规模关键词矿渣微粉立式磨挤压机球磨机振动磨0.引言钢铁工业是关系到一个国家国计民生的基础工业,同时也是能源消耗大户和固体物排放大户,每年排放大量的固体废渣占用大量的耕地,破坏生态平衡、污染环境。

钢铁行业的固体废物包括尾矿、高炉矿渣(或化铁炉渣)、钢渣、尘泥、自备电厂排出的粉煤灰以及工业垃圾等,根据冶金总院的统计显示,目前,钢铁行业每年固体废物产生量约1.7亿吨,其中高炉矿渣和化铁炉渣约5000万吨,铁合金渣90万吨,钢渣2000万吨,尘泥1660万吨,粉煤灰及炉渣540万吨。

水泥工业和钢铁工业一样,属于基础工业,在国民经济中占有重要地位,同时也是主要的能源消耗大户之一。

为了减少对自然资源的过度消耗,保护生态环境,水泥企业一直都在利用工业废渣,如粒化高炉矿渣、粉煤灰等,其中以粒化高炉矿渣的利用最为普及,且效果最佳,但大多数都用做水泥掺合料或生产矿渣水泥。

利用矿渣微粉制备高性能混凝土作为一项新技术,其应用不到十年。

由于矿渣微粉生产成本低,销售价格低于水泥价格,而且是高性能混凝土的优质原料,适用于大型的商品混凝土搅拌站,它可等量代替各种混凝土中的水泥用量,同时它作为混凝土的改性剂,可明显改善混凝土的性能,具有良好的经济效益和社会效益。

自从国内首条年产50万吨矿渣微粉生产线于2000年8月在上海宝田新型建材有限公司投产以来,国内相继建成和在建的共有数十条矿渣微粉生产线。

本文从矿渣微粉生产线现状、生产工艺及综合利用方面进行浅述,希望能与国内同行进行交流。

1.矿渣微粉生产现状矿渣微粉起源于欧美等国家,其技术的发展已近十年。

近年来随着钢铁工业技术的不断进步,以及粉磨部位材质的不断改善,矿渣微粉的生产和应用越来越大。

由于立式磨在生料粉磨和煤粉制备领域内的突破以及材料科学、液压技术、自动控制方面的不断发展,逐步克服了影响立式磨大量推广使用中的普遍存在的震动、磨辊和磨盘磨损、除铁难等不利因素,逐步在水泥粉磨、矿渣粉磨等领域中推广开来。

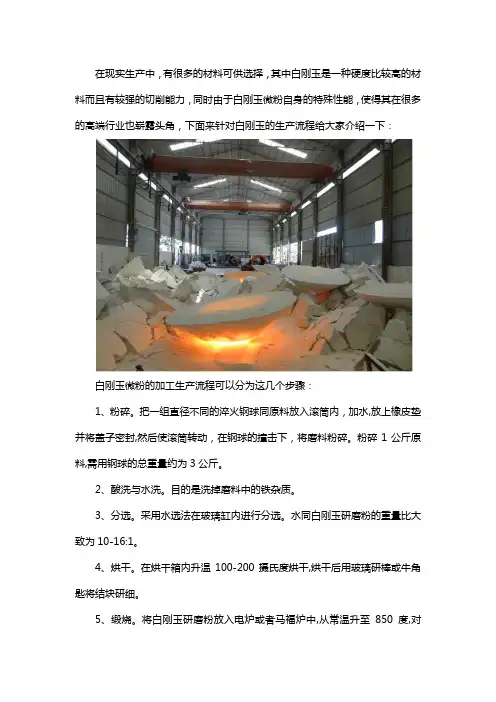

在现实生产中,有很多的材料可供选择,其中白刚玉是一种硬度比较高的材料而且有较强的切削能力,同时由于白刚玉微粉自身的特殊性能,使得其在很多的高端行业也崭露头角,下面来针对白刚玉的生产流程给大家介绍一下:

白刚玉微粉的加工生产流程可以分为这几个步骤:

1、粉碎。

把一组直径不同的淬火钢球同原料放入滚筒内,加水,放上橡皮垫并将盖子密封,然后使滚筒转动,在钢球的撞击下,将磨料粉碎。

粉碎1公斤原料,需用钢球的总重量约为3公斤。

2、酸洗与水洗。

目的是洗掉磨料中的铁杂质。

3、分选。

采用水选法在玻璃缸内进行分选。

水同白刚玉研磨粉的重量比大致为10-16:1。

4、烘干。

在烘千箱内升温100-200摄氏度烘干,烘干后用玻璃研棒或牛角匙将结块研细。

5、缎烧。

将白刚玉研磨粉放入电炉或者马福炉中,从常温升至850度,对

w0.5-W1 白刚玉研磨粉有时可达1200度然后保温5小时。

6、浸泡。

嵌砂研磨以及精抛时用的磨料均需浸泡处理。

浸泡要求是:将0.4克硬脂酸加上20克研磨粉再加上200毫升肮空汽油,放入磨口玻璃瓶内浸饱七天以上。

白刚玉微粉是将白刚玉块经制备设备研磨而成,研磨成粉末状的白刚玉,流动性得到提高与改善。

粉末制粒后,其颗粒直径比原始粉末粒径大,每个颗粒周围可接触到的颗粒数目减少,故其粘附性,凝聚性与相互磨擦力大为减弱,从而改善与提高颗粒料的流动性。

以上就是白刚玉微粉的生产流程介绍了,希望对各位生产企业能够起到一定的作用和帮助。

微粉化技术随着人类进步和生活水平的提高,对材料的要求也越来越高,特别是对于粉末材料的制备。

微粉化技术就是一种重要的材料制备技术,它可以将大块、大颗粒的原材料转化为微米级甚至更小的粉末。

一、微粉化技术的基本原理微粉化技术的基本原理是通过破碎、磨细等手段将粗大的原材料转变成微小粉末。

最常用的方法是机械研磨法,即利用球磨机、立式研磨机、超声波振荡研磨仪等设备,利用高速旋转或震荡,将原材料在磨料的作用下不断磨磨细,直至达到所需的粒度。

微粉化技术从上世纪50年代开始研究,到现在已经发展成为一门成熟的技术。

最初的微粉化技术主要是针对金属材料,如铁、铜、铝等,随后逐渐拓展到其他材料领域,如非金属材料、陶瓷材料和复合材料等。

随着现代科学技术的不断发展和进步,微粉化技术的研究也得到了迅猛的发展。

现在,微粉化技术在电子、信息、光电、纳米技术、生物技术等众多领域都有广泛的应用。

微粉化技术所制备的微粉末具有很多优异的性能和功能,因而在市场上得到了广泛的应用。

以下是微粉化技术在各个领域的应用:1、金属材料微粉化技术可制备各种金属粉末,如铁、铜、铝、镁等,这些粉末可用于冶金、粉末冶金、表面涂装等领域。

3、陶瓷材料4、复合材料微粉化技术可制备多种复合材料粉末,如陶瓷-金属、金属-金属、聚合物-陶瓷等微米级复合材料,这些粉末可用于高性能电子器件、生物医学和超硬材料等领域。

随着各个领域对精密、高质量、高效的材料需求不断提高,微粉化技术也将迎来更广阔的发展前景。

未来,微粉化技术的发展方向主要体现在以下几个方面:1、精密加工微粉化技术可以实现对材料纳米、微米级甚至更小的加工,使得制备的材料具有更高的表面性能和精度。

未来,微粉化技术将更加重视对材料的精密加工。

2、智能化制备随着工业自动化程度的提高和智能制造理念的逐渐普及,微粉化技术也将向智能制备方向发展。

未来,微粉化技术将更加注重自动化制备和智能化工艺控制等方面的发展。

微粉的工艺流程微粉是一种细小颗粒的材料,其粒径一般在1微米至10微米之间。

微粉广泛应用于各个行业,比如化工、冶金、建材、医药等领域。

下面是微粉的工艺流程。

首先,从原料的选择方面来说,微粉的原料可以是金属、矿石、化工原料等。

原料的选择要根据所需的微粉特性进行筛选,比如所需的颗粒大小、形状等。

然后将原料进行粉碎,一般采用粉碎机进行破碎,将原料破碎成粉末状。

接下来是粉末的筛分过程。

通过筛分机,将粉末进行筛选,去除掉过大或过小的颗粒,保留合适的颗粒大小。

筛分过程主要是为了控制微粉的颗粒大小,以实现特定的要求。

随后是粉末的磨碎过程。

通过磨碎机对粉末进行磨碎,使颗粒更加细小。

磨碎机是一种高速旋转的设备,通过摩擦和冲击作用,将粉末磨碎成更小的颗粒。

磨碎过程的时间和磨碎机的参数都要严格控制,以确保磨碎效果的一致性。

紧接着是粉末的分类过程。

通过离心机或气流分级机,将粉末分为不同的颗粒大小等级。

这一步主要是为了得到不同颗粒大小的微粉产品,以满足不同行业的需求。

同时,分类过程还可以去除掉粉末中的杂质和过大或过小的颗粒。

最后是微粉的喷雾干燥过程。

将粉末溶液或悬浮液通过雾化器喷雾到热空气中,使其迅速蒸发并形成微粉。

喷雾干燥是一种高效的干燥方法,能够快速将液体转化为粉末,同时还能够得到具有较小颗粒大小的微粉产品。

综上所述,微粉的工艺流程主要包括原料选择、粉碎、筛分、磨碎、分类和喷雾干燥等步骤。

每一步都需要精确控制,以确保微粉产品的质量和特性。

微粉的工艺流程不仅涉及到机械设备的选择和操作,还需要对原料的性质和粉碎特性进行深入分析,以满足不同行业对微粉产品的需求。

白刚玉微粉的生产工艺嘿,朋友们!今天咱就来聊聊白刚玉微粉的生产工艺,这可真是个有趣又神奇的事儿呢!你想想看啊,那普普通通的原材料,经过一系列的奇妙变化,最后就变成了精细的白刚玉微粉,这多像一场魔法呀!先来说说原料的选择吧,这就好比是盖房子选好的砖头,得精挑细选才行呢!得选用高质量的氧化铝粉,这可是关键的第一步哟!要是原料不行,那后面可就别指望能生产出好东西啦。

然后呢,就是把这些氧化铝粉送进高温的熔炉里啦!就好像是把它们放进了一个超级大的烤箱,在那里面接受高温的洗礼。

这温度可得掌握好,不能高了也不能低了,就跟做饭掌握火候一样重要呢!在高温下,氧化铝粉就会发生奇妙的变化,慢慢变成我们想要的白刚玉啦。

接着呀,出炉的白刚玉可还不能直接用哦,还得经过破碎和研磨这两道工序呢。

就像是把一块大石头慢慢敲碎,再磨成细细的粉末。

这可需要一些技巧和耐心呢,不能着急,得慢慢来,不然可就达不到我们想要的精细程度啦。

再然后呢,就是筛选啦!把那些不符合要求的颗粒筛掉,留下精细的白刚玉微粉。

这就像是在一堆沙子里挑出金子一样,得仔细着呢!在整个生产过程中,每一个环节都不能马虎呀!就好像是链条上的一环扣一环,要是有一个地方出了问题,那整个链条可就不顺畅啦。

生产白刚玉微粉不就像是在打造一件艺术品嘛!需要精心的雕琢和呵护。

你说要是哪个环节没做好,那最后出来的东西能好吗?那肯定不行呀!所以啊,那些在生产线上工作的人们,可得认真负责,把好每一道关呢。

你看,这就是白刚玉微粉的生产工艺,虽然听起来挺复杂的,但其实也挺有趣的不是吗?这其中蕴含着多少人的智慧和汗水呀!这小小的白刚玉微粉,看似不起眼,可在很多领域都有着大用处呢!它可以用来打磨各种材料,让它们变得更加光滑亮丽;还可以用在一些高科技领域,发挥着重要的作用呢。

所以啊,可别小看了这小小的白刚玉微粉,它的背后有着大大的故事呢!朋友们,你们觉得白刚玉微粉的生产工艺神奇不神奇呀?。

超高分子量聚乙烯微粉是一种特殊的聚乙烯粉末,具有极高的分子量和良好的耐磨性、耐冲击性、耐化学腐蚀性等特点。

它主要用于制造高强度、高耐磨的零部件,如齿轮、轴承、轴套等。

此外,它还可以用于制造医疗器械、体育器材等领域。

超高分子量聚乙烯微粉的生产工艺比较复杂,需要经过聚合、分离、干燥等多个步骤。

其中,聚合是生产超高分子量聚乙烯微粉的关键步骤,需要使用特殊的引发剂和反应条件。

分离和干燥则是为了去除杂质和水分,获得纯净的超高分子量聚乙烯微粉。

在使用超高分子量聚乙烯微粉时,需要注意以下几点:

1. 储存:应存放在干燥、阴凉、通风的地方,避免阳光直射和高温。

2. 运输:应使用专业的塑料袋或桶包装,避免摩擦和撞击。

3. 使用:应按照生产要求进行加工,避免过度加热或冷却。

4. 废弃:应按照环保要求进行废弃处理,避免对环境造成污染。

总之,超高分子量聚乙烯微粉是一种高性能的聚乙烯材料,具有广泛的应用前景和市场前景。

硅微粉生产工艺流程硅微粉生产工艺流程:①原料选取:硅微粉的生产原料主要为石英砂等含硅量高的矿石。

石英砂的纯度、粒度等对最终硅微粉的质量有着重要影响。

例如,对于生产高纯度硅微粉用于电子行业的情况,就需要选取纯度在99.9%以上的石英砂。

如果石英砂中杂质含量过高,在后续的加工过程中很难将杂质完全去除,会影响硅微粉的电学性能等。

②破碎:将选取的石英砂原料进行破碎。

可以采用颚式破碎机等设备进行粗碎,把大块的石英砂破碎成较小的颗粒。

这个过程要注意控制破碎的力度和颗粒的大小范围。

比如要使粗碎后的石英砂粒度控制在5 - 10毫米左右,如果破碎力度过大,可能会产生过多的细粉,不利于后续的加工工序,而且可能会导致设备磨损加剧。

③磨粉:经过破碎后的石英砂颗粒再通过球磨机等磨粉设备进行磨粉。

在磨粉过程中,要根据所需硅微粉的细度来调整球磨机的参数,如研磨时间、研磨球的大小和数量等。

假设要生产平均粒径为5微米的硅微粉,可能需要较长的研磨时间,并且要选择合适大小的研磨球,以确保石英砂颗粒能够被充分研磨。

磨粉过程中还要注意设备的散热,因为研磨时会产生热量,如果热量不能及时散发,可能会影响硅微粉的质量。

④分级:磨粉后的硅微粉产品需要进行分级。

可以采用气流分级机进行分级操作。

分级就是根据硅微粉颗粒的大小将其分成不同的等级。

例如对于生产用于涂料行业的硅微粉,可能需要将粒径在1 - 5微米的硅微粉筛选出来,而粒径大于5微米的部分可能需要重新进行磨粉加工。

⑤提纯:为了提高硅微粉的纯度,还需要进行提纯操作。

常见的提纯方法有酸洗等。

通过将硅微粉浸泡在酸溶液中,可以去除其中的一些金属杂质等。

比如用稀盐酸浸泡硅微粉,浸泡时间根据杂质含量而定,可能需要几个小时到十几个小时不等,然后再进行清洗,将酸液和杂质清洗掉。

⑥干燥:经过提纯后的硅微粉含有一定的水分,需要进行干燥处理。

可以使用烘干机等设备进行干燥。

要控制好干燥的温度和时间,避免温度过高导致硅微粉性能发生变化。