滚动轴承设计计算

- 格式:ppt

- 大小:8.73 MB

- 文档页数:89

滚动轴承是一种常见的旋转机械零部件,它承担着重要的转动功能。

在滚动轴承工作过程中,如果遇到内外圈都旋转的故障,就需要对其特征频率进行计算和分析。

本文将介绍滚动轴承内外圈都旋转的故障特征频率计算公式,希望能够为相关领域的研究和实践提供帮助。

一、滚动轴承内外圈都旋转的故障特征频率计算公式1. 滚动轴承内外圈都旋转的故障特征频率公式如下:f = (P/2) * (1 - (d/D)) * (n/60)其中,f为故障特征频率,P为滚动体的数量,d为滚动体直径,D为滚动道直径,n为转速。

2. 在计算滚动轴承内外圈都旋转的故障特征频率时,需要注意以下几点:(1) 滚动体的数量对故障特征频率有影响,一般来说,滚动体数量越多,故障特征频率越高。

(2) 滚动体直径和滚动道直径的比值(d/D)也会影响故障特征频率,当d/D接近1时,故障特征频率较低;当d/D远离1时,故障特征频率较高。

(3) 转速的变化会直接影响到故障特征频率的计算,转速越高,故障特征频率越高。

二、滚动轴承内外圈都旋转的故障特征频率计算实例分析以某型号滚动轴承为例,其内外圈都旋转的故障特征频率计算如下:1. 已知数据:滚动体数量P=14,滚动体直径d=6mm,滚动道直径D=20mm,转速n=1800rpm。

2. 按照公式进行计算:f = (14/2) * (1 - (6/20)) * (1800/60) = 7 * 0.7 * 30 = 1470Hz。

通过以上实例分析可知,滚动轴承内外圈都旋转的故障特征频率为1470Hz。

这个特征频率对于故障诊断和预防具有重要意义,需要在相关实际应用中加以重视。

三、滚动轴承内外圈都旋转的故障特征频率计算公式的应用意义滚动轴承内外圈都旋转的故障特征频率计算公式的应用意义主要体现在以下几个方面:1. 故障诊断和预防:通过计算故障特征频率,可以帮助实现滚动轴承内外圈都旋转故障的诊断和预防工作,及早发现并解决故障问题,提高设备的可靠性和稳定性。

![[说明]轴承相关计算](https://uimg.taocdn.com/ded23309640e52ea551810a6f524ccbff121cafb.webp)

第十八章滚动轴承§18-1 滚动轴承的结构及类型一、滚动轴承的结构滚动轴承一般是由内圈、外圈、滚动体和保持架组成(图18-1)。

通常内圈随轴颈转动,外圈装在机座或零件的轴承孔内固定不动。

内外圈都制有滚道,当内外圈相对旋转时,滚动体将沿滚道滚动。

保持架的作用是把滚动体沿滚道均匀地隔开,如图18-2所示。

图18-1滚动轴承结构图18-2滚动轴承运动滚动体与内外圈的材料应具有高的硬度和接触疲劳强度、良好的耐磨性和冲击韧性。

一般用含铬合金钢制造,经热处理后硬度可达HRC61~65,工作表面须经磨削和抛光。

保持架一般用低碳钢板冲压制成,高速轴承多采用有色金属或塑料保持架。

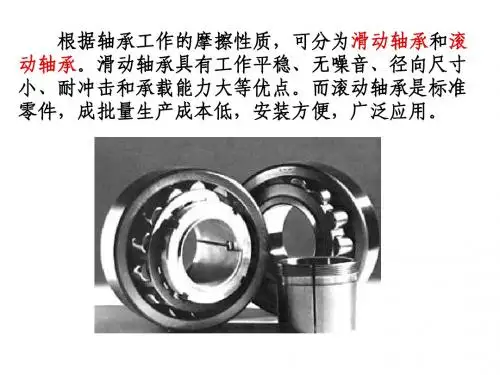

与滑动轴承相比,滚动轴承具有摩擦阻力小,起动灵敏、效率高、润滑简便和易于互换等优点,所以获得广泛应用。

它的缺点是抗冲击能力较差,高速时出现噪声,工作寿命也不及液体摩擦的滑动轴承。

由于滚动轴承已经标准化,并由轴承厂大批生产,所以,使用者的任务主要是熟悉标准、正确选用。

图18-3给出了不同形状的滚动体,按滚动体形状滚动轴承可分为球轴承和滚子轴承。

滚子又分为长圆柱滚子、短圆柱滚子、螺旋滚子、圆锥滚子、球面滚子和滚针等。

图18-3 滚动体的形状二、滚动轴承的类型滚动轴承常用的类型和特性,见表18-1。

由于结构的不同,各类轴承的使用性能如下。

1.承载能力在同样外形尺寸下。

滚子轴承的承载能力约为球轴承的1.5~3倍。

所以,在载荷较大或有冲击载荷时宜采用滚子轴承。

但当轴承内径d 20mm时,滚子轴承和球轴承的承载能力已相差不多,而球轴承的价格一般低于滚子轴承,故可优先选用球轴承。

2.接触角接触角是滚动轴承的一个主要参数,轴承的受力分析和承载能力等与接触角有关。

表18-2列出各类轴承的公称接触角。

滚动体套圈接触处的法线与轴承径向平面(垂直于轴承轴心线的平面)之间的夹角称为公称接触角。

公称接触角越大,轴承承受轴向载荷的能力也越大。

滚动轴承按其承受载荷的方向或公称接触角的不同,可分为:(1) 径向轴承,主要用于承受径向载荷,其公称接触角从0 到45 ;(2) 推力轴承,主要用于承受轴向载荷,其公称接触角从大于45 到90(表18-2)。

车辆滚动轴承设计方案1. 背景车辆滚动轴承是一种用于减少车辆部件之间摩擦和提高运转效率的重要装置。

在设计车辆滚动轴承时,需要考虑到滑动摩擦、疲劳寿命、承受载荷等相关因素。

因此,设计出符合要求的车辆滚动轴承是确保车辆运行安全的重要一环。

2. 设计要求在设计车辆滚动轴承时,需要满足以下要求:1.承受车辆静态负荷和动态荷载,并且稳定运行;2.抵御高速旋转时产生的力矩;3.缩小内、外滚筒之间的内隙,减小摩擦力;4.提高轴承寿命,缩短维修周期。

根据车辆滚动轴承的设计要求,我们可以选择合适的滚动轴承型号,并做出相应的参数调整,以满足要求。

3. 设计方案在满足以上设计要求的基础上,我们选择了加强型圆锥滚子轴承为设计方案。

具体设计方案如下:3.1 加强型圆锥滚子轴承的具体参数参数数值内径100mm外径180mm宽度46mm3.2 材料选择由于车辆滚动轴承需要承受大的载荷,我们在材料选择上应该选择具有高强度和高刚度的材料。

因此,我们选择了优质合金钢GCr15。

3.3 内隙设计在加强型圆锥滚子轴承的内、外滚筒之间会存在一定的内隙,因此我们应该采取合适的内隙设计,以减小摩擦力。

具体的内隙参数应在滚动轴承的滚动和静态状态下进行计算,并保证在满载运行状态下能够满足内隙要求。

3.4 寿命设计在设计加强型圆锥滚子轴承的寿命时,应考虑到使用环境、转速、加载等因素,选择合适的寿命设计方法。

例如,要根据轴承在不同使用环境下的振动等级、哪些轴承承受了较大的载荷等确定使用轴承的寿命。

4. 结论经过对车辆滚动轴承的设计要求分析和加强型圆锥滚子轴承的详细设计方案设计,我们得出的设计方案可达到满足要求的效果。

但在实际应用中,还应进行系统的性能测试和实际运行情况的收集,以确保滚动轴承的性能和安全性。

第 章 滚动轴承第1节 概述一. 构造 二. 特点1. 摩擦力矩小且稳定,易启动。

2. 轴向宽度小,结构紧凑。

3. 能同时承受轴向力和径向力。

4. 易润滑。

5. 可消除径向间隙。

6. 批量生产成本低。

7. 对轴的材料和热处理要求低。

8. 承受冲击载荷能力差。

9. 寿命短。

10. 振动、噪声大。

11. 径向尺寸大。

12. 不能剖分。

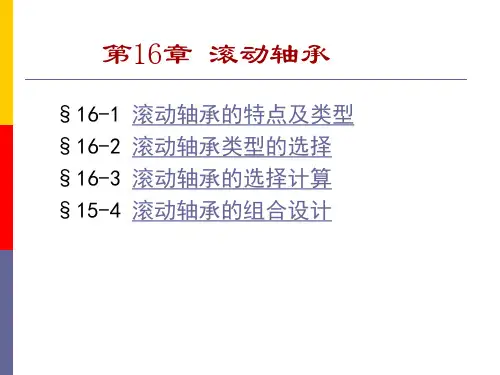

第2节 滚动轴承的主要类型及代号一.滚动轴承的类型 1. 按轴承构成分 2. 按轴承受力分 3. 按接触情况分二.滚动轴承的代号直径系列代号1. 内圈2. 外圈3.4.混合 ηn/p滑动摩擦特性曲线边界 前置代号 表示轴承分部件后置代号表示轴承结构公差精度等直径系列的对比选择轴承类型时考虑的因素:一.轴承的载荷载荷大小、方向是决定轴承类型的重要依据二.轴承的转速三.安装方便性四.轴承的调心性能第4节滚动轴承的工作情况一.轴承元件上的载荷分布1 .推力轴承设轴承受到轴向力S,则每个滚动体受力:F i=S/Z2 向心轴承1)力分布2)3.失效形式:疲劳点蚀4.设计计算准则:保证一定的接触疲劳强度二.向心推力轴承的派生轴向力(附加轴向力)1. 派生轴向力的产生R→N i→S i→S←A2. 轴向力对接触情况的影响注:1)Y对应A/R>e的Y2)e由轴承样本查取i固定套圈应力变化情况接触应力接触应力N iS iA/R=tanα A/R=1.25tan A/R>1.7tanα(N)10606'εhnLPC=一.滚动轴承的失效形式及基本额定寿命1.失效形式滚动体或内外圈滚道上的疲劳点蚀。

2.单个轴承滚动轴承的寿命:套圈或滚动体发生疲劳扩展之前,一套圈相对于另一套圈的转数。

3.滚动轴承的基本额定寿命1)滚动轴承的寿命分布2)基本额定寿命一定条件下,一组轴承中10%的轴承发生疲劳点蚀失效,而90%的轴承不发生疲劳点蚀失效前的内外圈相对转数(106)或工作时数二.滚动轴承的基本额定动载荷1.载荷和额定寿命的关系2.基本额定动载荷轴承的基本额定寿命恰好为106转时,轴承所能承受的载荷值C。

滚动轴承参数手册1. 引言滚动轴承作为机械设备中常见的关键零部件之一,在实际使用中扮演着重要的角色。

为了确保滚动轴承在各种工作条件下能够发挥最佳性能,需要准确了解并合理选用滚动轴承的参数。

本手册将详细介绍滚动轴承的参数及其影响因素,并提供相关计算公式和图表,帮助读者更好地选择、使用和维护滚动轴承。

2. 滚动轴承的参数概述2.1 载荷能力:滚动轴承的载荷能力是指其在工作时能够承受的最大载荷。

它通常包括额定动载荷和额定静载荷两个参数,分别表示滚动轴承在动载荷和静载荷下的允许负荷大小。

2.2 轴向准位和径向偏转:轴向准位和径向偏转是指滚动轴承在工作时轴向和径向方向上的容许偏移量。

滚动轴承的轴向准位能力和径向偏转能力直接影响其工作的稳定性和寿命。

2.3 转速和温度范围:转速和温度范围是指滚动轴承可正常运转的最大转速和温度区间。

过高的转速和温度可能会导致滚动轴承过热和损坏,因此在选择滚动轴承时需要考虑其转速和温度范围参数。

2.4 噪声和振动:噪声和振动是指滚动轴承在工作时产生的声音和振动强度。

合理选择滚动轴承的参数可以降低噪声和振动,提高机械设备的运行平稳性和工作效率。

3. 滚动轴承参数的计算公式和图表3.1 载荷能力计算公式:滚动轴承的载荷能力计算公式根据轴承的结构特点、材料和几何参数来确定。

一般而言,载荷能力与滚动元件的数量、尺寸和运动方式有关。

3.2 轴向准位和径向偏转计算公式:轴向准位和径向偏转计算公式是根据滚动轴承的接触角度、材料弹性模量和载荷等参数推导得出的。

根据这些公式,可以计算出滚动轴承在工作时能够容忍的最大偏移量。

3.3 转速和温度范围表格:根据滚动轴承的类型和尺寸,可以查阅相关的转速和温度范围表格,以确定滚动轴承在不同工况下的最大允许转速和温度范围。

3.4 噪声和振动限值图表:滚动轴承的噪声和振动限值图表提供了各种类型滚动轴承在不同工况下的噪声和振动标准。

根据机械设备的要求,可以选择符合相关标准的滚动轴承。

滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形第一节概述滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形解滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形按照Hertz理论,两个相当长且长度相等的接触体线接触滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形展而造成的结果。

滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形疲劳剥落。

滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形第四节滚子母线修缘及凸度计算,滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形部应力高,会降低疲劳寿命滚动轴承设计原理第六章滚动轴承接触应力和变形修正线接触的条件:的滚子修缘型面。

滚动轴承设计原理第六章滚动轴承接触应力和变形第五节滚子轴承的变形和刚度滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形1滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形第六节球轴承的极限轴向载荷滚动轴承设计原理第六章滚动轴承接触应力和变形对上图中所示状况,有:滚动轴承设计原理第六章滚动轴承接触应力和变形131212⎛⎞65)可求出外圈的极限轴向负荷。