聚酰亚胺纤维

- 格式:doc

- 大小:158.00 KB

- 文档页数:8

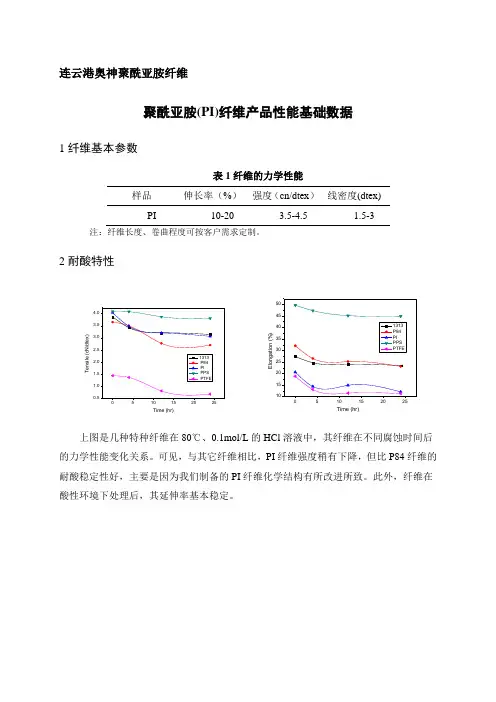

连云港奥神聚酰亚胺纤维聚酰亚胺(PI)纤维产品性能基础数据1纤维基本参数表1纤维的力学性能样品伸长率(%) 强度(cn/dtex ) 线密度(dtex)PI10-203.5-4.51.5-3注:纤维长度、卷曲程度可按客户需求定制。

2耐酸特性T e n s i l e (c N /d t e x )Time (hr)E l o n g a t i o n (%)Time (hr)上图是几种特种纤维在80℃、0.1mol/L 的HCl 溶液中,其纤维在不同腐蚀时间后的力学性能变化关系。

可见,与其它纤维相比,PI 纤维强度稍有下降,但比P84纤维的耐酸稳定性好,主要是因为我们制备的PI 纤维化学结构有所改进所致。

此外,纤维在酸性环境下处理后,其延伸率基本稳定。

3 耐热氧化稳定性T e n s i l e (c N /d t e x )Time (hr)E l o n g a t i o n (%)Time (hr)上图是几种特种纤维在300℃空气气氛中处理后,其强度和延伸率随受热处理时间的变化关系。

很明显,我们制备的PI 纤维在几种纤维中的表现是最好的,其延伸率的保持率相对也是最好的。

注:PPS 纤维在300℃热处理条件下,已经断裂。

4. 高温裂解特性10020030040050060070080090020406080100M a s s (%)Temperature (oC)PTFE1313P84PI采用TGA 对几种纤维进行热处理实验(如图)发现,我们的PI 纤维产品具有明显的优势,其5%裂解温度为560℃,最大裂解温度630℃。

5. 热收缩行为50100150200-202468101214S t r a i n (%)Time (min)PPSP841313PIStress=0.1 cN/dtex Temperature=250oC上图是通过静态热机械分析(DMA )表征几种纤维在的250℃下的热收缩情况,很明显,PI 纤维收缩量在2%以下,相对其他四种耐热纤维表现最好。

简述不同合成纤维的阻燃方法合成纤维作为一种常用的材料,应用于各个领域,如纺织、建筑等。

然而,合成纤维本身容易被火引燃,进而引发火灾,造成不可估量的人员伤亡和财产损失。

为了解决这个问题,科学家们进行了大量努力,研究出了多种阻燃技术,使合成纤维增加了阻燃性,从而降低了火灾的发生。

一、聚酰胺纤维的阻燃方法聚酰胺纤维,通常称为尼龙纤维,是一种基础材料。

为了使尼龙纤维阻燃,一项研究中表明,经过特殊表面修饰的尼龙纤维表面,可以分步分解,这就意味着这种表面修饰可以使尼龙纤维具有更好的阻燃效果。

二、聚酯纤维的阻燃方法聚酯纤维的阻燃效果较差,一旦起火,在极短的时间内就会爆炸,释放出的热量和有毒气体会对环境造成严重危害。

因此,需要采取一些防火措施,提高聚酯纤维的阻燃性。

阻燃剂是一种有效的降低聚酯纤维易燃性的方法。

例如,氢氧化铝是一种较为常用的阻燃剂,可进一步偶联物改性,提高阻燃效果。

三、聚酰亚胺纤维的阻燃方法聚酰亚胺纤维是一种高性能的合成纤维材料,具有高温稳定性、高强度和高刚度等特点。

为了更好地阻燃聚酰亚胺纤维,可以采用如下措施:1.采用氮、氩和氢等惰性气体增加聚酰亚胺纤维的氧化稳定性。

2.采用难燃剂、铝磷酸盐等阻燃剂提高聚酰亚胺纤维的防火性能。

3.在聚酰亚胺纤维中添加纳米孔隙,这可以阻止物质进入纤维,减少火势蔓延的速度,起到防火的效果。

四、碳纤维的阻燃方法碳纤维通常在高温环境下使用,具有优异的力学性能和化学稳定性。

在阻燃碳纤维时,可以选择合适的阻燃剂,如硼酸盐和磷酸盐等。

此外,碳纤维还可以通过浸渍有机磷以提高阻燃性能。

综上所述,由于合成纤维的易燃性,采取阻燃措施具有重要的意义。

通过对不同合成纤维的阻燃机制及应用的不同阻燃剂的研究,可以有效提高合成纤维的防火性能,保护人们的生命和财产安全。

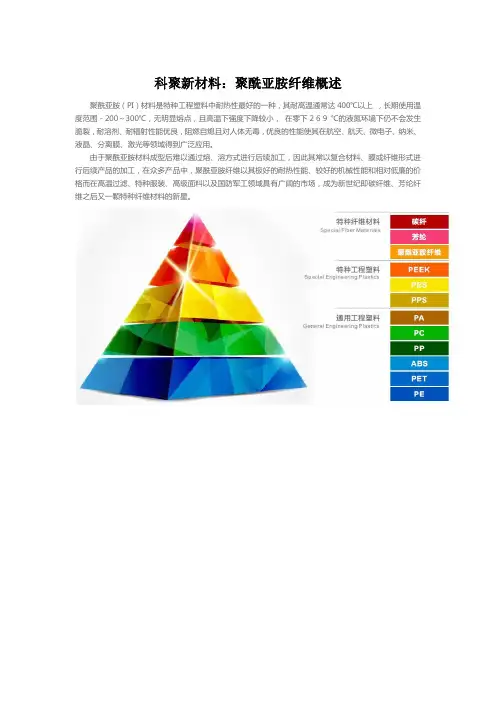

科聚新材料:聚酰亚胺纤维概述

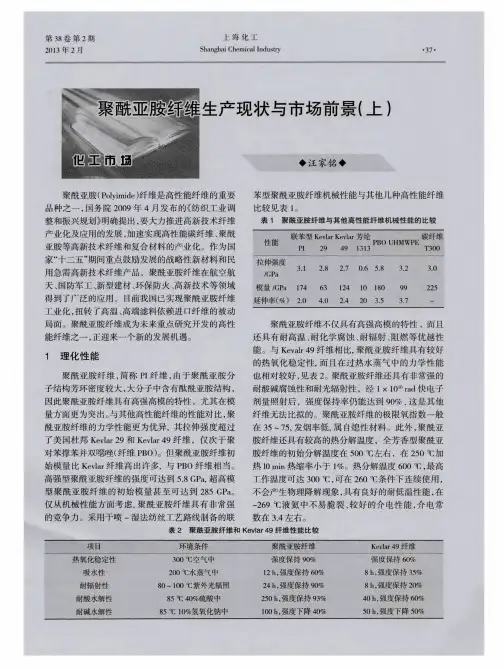

聚酰亚胺(PI)材料是特种工程塑料中耐热性最好的一种,其耐高温通常达400℃以上,长期使用温度范围-200~300℃,无明显熔点,且高温下强度下降较小,在零下2 6 9 ℃的液氮环境下仍不会发生脆裂,耐溶剂、耐辐射性能优良,阻燃自熄且对人体无毒,优良的性能使其在航空、航天、微电子、纳米、液晶、分离膜、激光等领域得到广泛应用。

由于聚酰亚胺材料成型后难以通过熔、溶方式进行后续加工,因此其常以复合材料、膜或纤维形式进行后续产品的加工,在众多产品中,聚酰亚胺纤维以其极好的耐热性能、较好的机械性能和相对低廉的价格而在高温过滤、特种服装、高级面料以及国防军工领域具有广阔的市场,成为新世纪即碳纤维、芳纶纤维之后又一颗特种纤维材料的新星。

聚酰亚胺中空纤维膜

聚酰亚胺中空纤维膜是一种由聚酰亚胺(PI)材料制成的中空纤维膜。

聚酰亚胺是一类具有独特结构和优异性能的高分子材料,具有良好的热稳定性、化学稳定性、机械强度和抗腐蚀性能。

中空纤维膜是一种能够实现液体和气体的分离的膜材料。

其结构为中空的纤维状,外层为多孔膜壁,内层为空心的通道。

聚酰亚胺中空纤维膜由于其优异的性能,被广泛应用于水处理、气体分离、膜分离等领域。

在水处理领域,聚酰亚胺中空纤维膜可以用于海水淡化、污水处理、反渗透等工艺中,能够有效去除水中的溶解性固体、颗粒物、细菌等。

此外,聚酰亚胺中空纤维膜还可以用于气体分离领域,如氢气分离、氧氮分离等。

由于聚酰亚胺材料的高气体渗透性和选择性,能够实现不同气体的有效分离。

总的来说,聚酰亚胺中空纤维膜以其特殊的结构和优异的性能,在水处理和气体分离等领域具有广泛的应用前景。

聚酰亚胺纳米纤维材料的制备及性能研究一、引言聚酰亚胺材料是一种高性能的聚合物材料,可用于制备高温、高强度、耐化学腐蚀等各种材料。

近年来,聚酰亚胺纳米纤维材料作为一种新型的材料,因其优异的性能,在许多领域显示出了巨大的应用潜力。

本文将介绍聚酰亚胺纳米纤维材料的制备方法和性能研究进展。

二、制备方法1. 电纺法电纺法是目前制备聚酰亚胺纳米纤维材料的常用方法之一。

该方法将高分子溶液通过电纺器产生强电场,利用周围气体的等离子体放电将高分子液形成为纳米纤维,然后在一定条件下固化成为纳米纤维材料。

通过该方法制备的聚酰亚胺纳米纤维具有较高的比表面积、较好的力学性能和化学稳定性。

2. 水热法水热法是一种将高分子溶液浸泡在热水中,在高温、高压下形成纳米纤维的方法。

制备过程中,高分子分子链可以与热水形成氢键或水化作用,使其分子排列有序,形成纳米级别的纤维。

该方法可以制备出一定直径的均匀纳米纤维,具有较好的力学性能和高度的化学稳定性,适用于制备高温、高强度、耐化学腐蚀的聚酰亚胺纳米纤维材料。

3. 溶胶-凝胶法溶胶-凝胶法将聚酰亚胺高分子与溶剂混合,形成溶胶,然后加入交联剂,在凝胶形成前进行物理或化学交联,通过蒸发、干燥或热处理等过程形成聚酰亚胺纳米纤维。

其中又可使用溶解-旋转法、自组装法等进行细节处理。

这种方法制备的纳米纤维不易受到污染,可以制备出一定长度的大面积纤维,适用于生物医学、以及磁场定向化纤维等领域。

三、性能研究1. 力学性能大多数聚酰亚胺纳米纤维材料在高温和高压下具有优异的力学性能。

其取决于聚酰亚胺高分子的分子量和交联度,以及制备方法和形成条件等因素。

研究表明,采用水热法制备的聚酰亚胺纳米纤维可以获得更好的力学性能。

2. 光学性能聚酰亚胺纳米纤维中的聚合物链紧密排列,在一定波长范围内具有特殊的吸收和发射光谱,因此表现出较强的荧光和非线性光学响应。

该性质使得聚酰亚胺纳米纤维在生物医学、能源存储和传输、光学存储和传输等领域具有广泛的应用前景。

浅谈聚酰亚胺纤维的纺丝工艺张行(111314142)摘要:本文通过介绍聚酰亚胺纤维的优异性能和其各种不同的纺丝工艺,比较了各种不同的纺丝工艺的优缺点,得出的结论是:目前比较实用的纺丝工艺是干喷湿法纺丝工艺,但如何更好的控制小分子的脱除和提高制品质量仍需研究;值得进一步研究和探索的是熔融纺丝工艺和液晶纺丝工艺。

关键字:聚酰亚胺干喷湿法纺丝熔融纺丝液晶纺丝1.聚酰亚胺纤维的发展历史与现状20世纪60年代,美国杜邦公司发现了芳香族聚酰亚胺的液晶行为,由此促成了著名的Kevlar纤维的研制和工业化生产。

与此同时,聚酰胺酰亚胺、聚酰胺酰阱、等聚合物制备的高性能纤维也相继研制成功。

到80年代中期,著名的P84纤维由奥地利的Lenzing AG公司研制并推广。

[1]90年代,美国Akron大学的Stephen.Z.D.Cheng等对不同体系的高性能聚酰亚胺纤维进行了大量研究,聚酰亚胺纤维的制备工艺、纤维性能以及相关的测试分析均得到很大程度的提高。

近年来俄罗斯人制备出一类具有优异机械性能的聚酰亚胺纤维,其强度达5.8GPa,模量达285GPa,这一纤维标志着聚酰亚胺纤维的发展有进入了一个新的阶段。

[2]2.聚酰亚胺纤维的主要性能及其应用2.1主要性能聚酰亚胺纤维具有高强、高模的特性的同时还具有耐高温、耐化学腐蚀、耐辐射、阻燃等优越的性能。

与Kevalr49纤维相比,聚酰亚胺纤维具有较好的热氧化稳定性,而且在过热水蒸气中的力学性能也相对较好。

聚酰亚胺纤维还具有非常强的耐酸碱腐蚀性和耐光辐射性,经1 x 1010rad快电子剂量照射后,强度保持率仍能达到90%,这是其他纤维无法比拟的[3]。

聚酰亚胺纤维的极限氧指数一般在35一75,发烟率低,属自熄性材料。

此外,聚酰亚胺纤维还具有较高的热分解温度,全芳香型聚酰亚胺纤维的开始分解温度在500℃左右。

在250℃、加热10 min,热缩率小于1%。

由联苯二酐和对苯二胺合成的聚酞亚胺,热分解温度600℃,最高工作温度可达300℃,可在260℃条件下连续使用,不会产生物理降解现象;而且具有良好的耐低温性能,在-269℃液氦中不易脆裂,有较好的介电性能,介电常数在3. 4左右。

[4]2.2聚酰亚胺纤维的应用聚酰亚胺可以织成无纺布,主要用于高温放射性和有机气体及液体的过滤网、隔火毯,装甲部队的防护服、赛车防燃服、飞行服等防火阻燃服装;同时也作先进复合材料的增强剂用于航空、航天器、火箭的轻质电缆护套、高温绝缘电器、发动机喷管等。

由于聚酰亚胺纤维具有突出的防火阻燃性能,应用于军工航天的防护罩及特种防火材料、原子能设施中的结构材料,可以预见在其他防火织物上的应用也会迅速增加,其市场前景是非常广阔的。

由于我国在聚酰亚胺原料生产技术方面的技术和价格优势,对聚酰亚胺纤维的国际市场开拓也具有非常乐观的前景。

[5]3.聚酰亚胺纤维的制备工艺聚酰亚胺纤维的制备方法主要有,干法纺丝,湿法纺丝,干湿法纺丝,熔融纺丝,静电纺丝,液晶纺丝等。

各种制备工艺各有优势,可以根据不同的实际使用的要求选取合适的成型工艺。

3.1干法纺丝初期由聚酰胺酸溶液纺丝大多采用干纺(见图1)。

第一个有关聚酰亚胺纤维干纺的报道出现在1966年,由均苯二酐(PMDA)和二苯醚二胺(CODA)以及4,4'-二氨基二苯硫醚( SDA)在二甲基乙酰胺(DMAc)中得到聚酰胺酸,干纺成纤后再在一定的温度和张力下酰亚胺化,最后在550℃条件下拉伸得到聚酰亚胺纤维[6]。

图1:干法纺丝工艺流程图3.2湿法纺丝将均苯四甲酸二醉( PMDA)和4 , 4'-二苯醚二胺(4 , 4'-ODA)在NMP中缩聚生成聚酰胺酸溶液,经湿法纺丝(见图2),热环化或化学环化,290℃的热拉伸后,得到PMDA/4 , 4'-ODA聚酰亚胺纤维,但纤维的强度小于0. 4GPa,初始模量为6.6~7.2GPa。

图2 湿法纺丝的工艺流程3.3干/湿法纺丝干湿法纺丝又称作干喷湿纺法纺丝,是指纺丝液在压力作用下挤出喷丝头后不直接进入凝固浴而是在牵引力的作用下成纤维状态在空气中先经过一段距离,然后再进入凝固浴脱除溶剂,凝固成型(见图3)。

若按照纺丝原浆的组分不同其又可以分为一步法和两步法。

[7~9]图3 干/湿法纺丝流程图两步法纺丝适用于前驱体为聚酰胺酸的聚酰亚胺体系,其纺丝过程分为:第一步将等比例的二胺和二酐单体加入到强极性非质子溶剂中,在低温下聚合得到聚酰亚胺酸纺丝液,再利用利用干法/湿法纺丝技术将得到的溶液制成聚酰胺酸纤维,定型;第二步则是对第一步中得到的初生纤维进行洗涤、干燥,除去溶剂和水后通过热环化或化学环化的方法将聚酰胺酸纤维环化为聚酰亚胺纤维。

一步法纺丝的原液就是聚酰亚胺溶液,因此得到的初生纤维就是聚酰亚胺纤维,也就是说所用的聚酰亚胺体系必须是可溶性的,可以直接得到聚酰亚胺的纺丝溶液。

其纺丝过程与两步法的第一步相似而没有环化过程,利用干法/湿法纺丝法直接制成纤维,经过干燥以及牵引后即可得到聚酰亚胺纤维。

3.4熔融纺丝熔融纺丝一般用二酐和二胺的体系,溶剂一般采用非质子强极性溶剂(如DMAc,DMF,NMF等),在低温下缩聚,可以通过计算,调整单体比例并加入封端剂来控制聚酰亚胺的分子量,然后将产物在甲醇/水的溶液中将聚酰亚胺沉淀出来,经洗涤、过滤和干燥后热处理使得大分子完全环化,加工温度一般在340~360℃,在纺丝过程后将得到的产物再在高温下进行热牵引处理,得到最终产物为聚酰亚胺纤维[10]。

聚酰亚胺纤维熔融纺丝的工艺流程图(见图4)。

图4 熔融纺丝流程图3.5静电纺丝目前静电纺丝一般用于聚酰亚胺中空纤维的纺制。

将聚合物溶液在高电压作用下纺丝,得初生纤维,再经水洗、热处理,可制得纳米聚酸亚胺纤维。

Changwoon等[11]采用图5装置成功地纺出了超细聚酰亚胺纤维,改传统静电纺丝中的收集板为接地凝固浴,纺丝电压:10~25kV;喷丝头于凝固浴的距离为8cm,纤维在进入凝固浴过程中被拉伸,再在凝固浴中以非织布形式凝固。

再将PAA 纤维水洗,放置在40℃的真空烘箱中干燥24h,接着进行程序升温制得聚酞亚胺超细纤维。

TGA研究发现PI纤维在500℃以上保持良好的热稳定性,在530℃时开始发生热降解。

图5 静电纺丝装置图3.6液晶纺丝Christian等[12]采用图6所示的聚合途径,首先聚合成特性粘数达5.89dL/g 的PAE浆液,由LS测得重均分子量达到520008mol-1。

全芳环的PAE在80 ℃,40%(wt)的NMP中形成液晶溶液,通过干喷湿纺进人丙酮,在丙酮浴中初生纤维可以被轻易的拉伸,热环化前后纤维的链重复单元以及分子间的距离都缩短,从而有助于纤维机械性能的提高。

最终热环化成的聚酰亚胺纤维的强度和模量分别达到700MPa和68GPa。

图6 液晶纺丝的聚合途径示意图4.各纺丝工艺的综合评价比较前三种方法,干/湿法纺丝的方法兼具了干法与湿法的主要设计思路并且提高了纺丝纤维的质量,而尤以两步法最优。

在两步法工艺中绝大部分极性溶剂均在凝固浴和水洗过程中被脱除了,所以对环境的污染较小,并且由于溶剂残留量很少,提高了聚酰亚胺纤维的加工性能。

然而任何事物都有两面性,两步法也存在缺点,比如,在热环化过程中,纤维束中海残留少量水和溶剂,且羧基与氨基脱水的过程也会形成水,这些小分子在环化过程中被脱去,在纤维内部和表面留下空穴和缺陷,相应的性能有所降低,可是若小分子脱除的过于干净很容易造成断丝和缠丝的现象,所以控制纤维中的残余小分子是两步法的关键。

对于熔融纺丝,虽然这一技术已经非常成熟,工艺可操作性强,但由于其“先天不足”,即制得的纤维机械性能和耐热性能比较差,使其进一步应用受到限制。

此外,由于一般进行纺丝的聚酰亚胺均为热塑性聚酰亚胺体系且分子量都不高,而在加工过程中为了降低聚合物的熔点,在大分子链中引入醚或酯键等柔性基团,这使得聚酰亚胺纤维的性能大大降低。

对于静电纺丝其优点是成本较低且简单易行,常被用来做聚酰亚胺的纳米纤维,所以制备的纤维基本属于纳米级别的,在纳米效应的影响下使其控制起来有一定难度,不过与此同时得到的材料常常具有一些不同于一般材料的性能。

对于液晶纺丝其实际应用的范围并不广只能用于少数情况,实际工业生产应用的并不多。

5.结论聚酰亚胺纤维虽具有优良的综合性能,但其溶解性问题所带来的制备工艺难题严重地阻碍了聚酰亚胺纤维的发展,要得到较高力学性能的聚酞亚胺纤维难度较大。

如何提高聚酰亚胺的溶解性及其力学性能,这就必然涉及到聚酰亚胺纤维分子结构和纺丝聚集态结构方面的设计与研究。

在纺丝及干燥过程中,纤维表面或内部依然会产生诸如孔隙、残余应力等缺陷,这些缺陷经过Tg以上温度热处理后,残余应力得到释放,残余的溶剂被除去,改善了力学性能,但仍不能完全消除这些宏观缺陷。

聚酰亚胺纤维作为一种性能十分优异的材料,其纺丝工艺不断发展,多种多样,人们应该结合实际选用适当的方法。

我认为,目前比较可行的是干喷湿法纺丝两步法工艺,而熔融法和液晶法是值得不断研究探索的工艺方向。

参考文献[1]. 张清华,张春华,陈大俊,等.聚酰亚胺高性能纤维研究进展 [J].高科技纤维与应用,2002,27(5) :11-14.[2].李论.聚酰亚胺形貌及性能研究:[D].北京:北京化工大学,2012.[3].张清华,陈大俊,丁孟贤.聚酞亚胺纤维[J].高分子通报, 2001(5):66-72.[4].杨东洁.聚酰亚胺纤维及其应用[J].合成纤维,2000,29 (6);17-19.[5].汪家铭.聚酰亚胺纤维发展现状及应用前景[J].石油化工技术与经济,2011,27(4):58-62.[6].丁孟贤何天白.聚酰亚胺新材料.[M].北京:科学出版社,2006,571-588[7].李敏,张佐光,仲伟虹等.聚酰亚胺树脂研究与应用进展[J].复合材料学报,2000,17(4):48-53[8].宋晓峰。

聚酰亚胺的研究与进展[J].纤维复合材料学报,2000,17(4):48-53[9].闵杰。

无机抗菌剂及其纤维应用[J].合成纤维,2002,31(2):21-24[10].刘向阳,顾宜。

高性能聚酰亚胺纤维[J].化工新型材料,2005,33(5):14-17[11]. Changwoon N, Han S H, Lee M H, Kim J S, Lee D S. Polym Int, 2003, 52:429-432.[12]. Christian N, Hans-Werner S, Reiner G. Macromol Mater Eng, 2006, 291(11):1315-1326.。