联合收割机液压系统及其故障排除

- 格式:pdf

- 大小:159.42 KB

- 文档页数:3

履带式全喂入联合收割机高位卸粮故障诊断与排除孙崇昆1雷良育2王国辉3无论什么机型的联合收割机,在收割农作物过程中,卸粮是非常重要的环节,卸粮的速度关系着联合收割机的作业效率。

高位卸粮主要是卸粮筒和内部的旋转搅龙配合,将收割机粮仓内的谷物输送到一定高度的卸粮口处,通过卸粮口对准卸粮平台输出谷物。

相对传统卸粮方式,高位卸粮有卸粮范围大、角度多、支持行走卸粮等优点。

但是在实际作业中,高位卸粮仍然存在着故障。

本文针对农机手实际作业过程中所遇到的故障,根据高位卸粮的原理,分析故障原因,提出合理的排除方法。

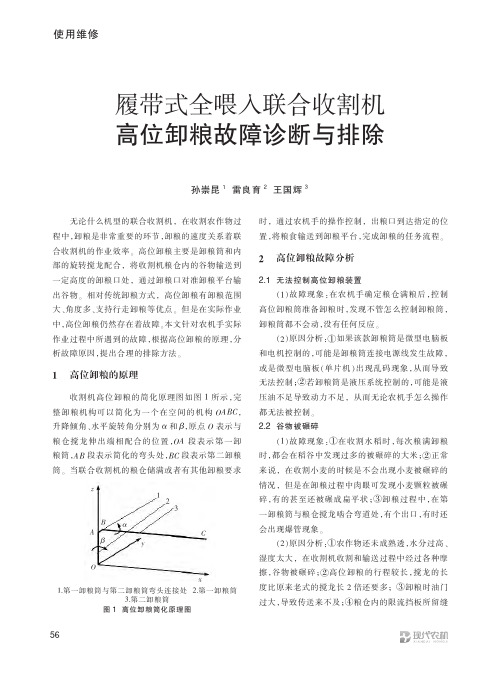

1高位卸粮的原理收割机高位卸粮的简化原理图如图1所示,完整卸粮机构可以简化为一个在空间的机构O ABC ,升降倾角、水平旋转角分别为α和β,原点O 表示与粮仓搅龙伸出端相配合的位置,O A 段表示第一卸粮筒,A B 段表示简化的弯头处,B C 段表示第二卸粮筒。

当联合收割机的粮仓储满或者有其他卸粮要求时,通过农机手的操作控制,出粮口到达指定的位置,将粮食输送到卸粮平台,完成卸粮的任务流程。

2高位卸粮故障分析2.1无法控制高位卸粮装置(1)故障现象:在农机手确定粮仓满粮后,控制高位卸粮筒准备卸粮时,发现不管怎么控制卸粮筒,卸粮筒都不会动,没有任何反应。

(2)原因分析:①如果该款卸粮筒是微型电脑板和电机控制的,可能是卸粮筒连接电源线发生故障,或是微型电脑板(单片机)出现乱码现象,从而导致无法控制;②若卸粮筒是液压系统控制的,可能是液压油不足导致动力不足,从而无论农机手怎么操作都无法被控制。

2.2谷物被碾碎(1)故障现象:①在收割水稻时,每次粮满卸粮时,都会在稻谷中发现过多的被碾碎的大米;②正常来说,在收割小麦的时候是不会出现小麦被碾碎的情况,但是在卸粮过程中肉眼可发现小麦颗粒被碾碎,有的甚至还被碾成扁平状;③卸粮过程中,在第一卸粮筒与粮仓搅龙啮合弯道处,有个出口,有时还会出现爆管现象。

(2)原因分析:①农作物还未成熟透,水分过高、湿度太大,在收割机收割和输送过程中经过各种摩擦,谷物被碾碎;②高位卸粮的行程较长,搅龙的长度比原来老式的搅龙长2倍还要多;③卸粮时油门过大,导致传送来不及;④粮仓内的限流挡板所留缝1.第一卸粮筒与第二卸粮筒弯头连接处2.第一卸粮筒3.第二卸粮筒图1高位卸粮简化原理图123OA B Cxyzαβ使用维修562019年第1期隙较大;⑤第一卸粮筒内竖直搅龙与粮仓内搅龙的啮合角度不对。

小麦联合收割机检查维修与常见故障排除摘要:在国家农业机械购置补贴政策的拉动下及生产厂家技术的成熟等因素的作用下,小麦种植已经基本实现全程机械化。

统计表明小麦联合收割机的保有量已经趋于饱和,提高收获质量、减少机收损失,确保颗粒归仓,是赢得市场创造良好经济效益的关键所在,熟练掌握小麦联合收割机的检查维修、常见故障排除办法成了收割机驾驶操作人员的必备常识。

关键词:小麦联合收割机;检查维修;故障排除ABSTRACT: Under the influence of the National Subsidy Policy forthe purchase of agricultural machinery and the mature technology ofthe producers, the wheat planting has basically realized the whole mechanization. Statistics show that the quantity of wheat combine harvester has been saturated, improving the harvest quality, reducing the loss of machine harvest, and ensuring the return of grains to the warehouse are the key to win the market and create good economic benefits, proficiency in Wheat Combine Harvester Inspection and maintenance, common trouble shooting method has become the harvester operators of the necessary knowledge.Keywords: Wheat Combine Harvester; Inspection and maintenance; troubleshooting这些年来,小麦种植在国家农业机械购置补贴政策的拉动下以及土地规模化流转、农产品价格、人工工资增长、种地人员结构、生产厂家技术的成熟等因素的作用下,基本实现全程机械化,小麦联合收割机在收获环节的中作用愈加显现。

洋马人民号联合收割机常见故障分析与排除洋马人民号联合收割机是较先进的半喂入式联合收割机之一,该机常见故障的及时排除直接关系到机手和农户的切身利益。

本文就该类机型的常见故障做了分析,提供了故障排除的有效方法。

标签:收割机;故障;分析;排除一、前言洋马农机(中国)有限公司生产的洋马人民号联合收割机,采用日本先进技术,结合我国农业实际情况,适用于稻麦联合收割,是我国近年来较先进的稻麦联合收获机械之一。

该类机型以小巧灵活、工作效率高、脱粒效果好、适应作业面积大而赢得了广大农户的欢迎,现已成为近几年来发展比较快的收获机械之一。

在每年小麦、水稻的抢收季节中,该机起到了很好的作用。

二、发动机部分1.启动电机不转动故障分析:脱粒离合器手柄在“入”位置、制动器踏板未被踩下、蓄电池没电、保险丝熔断。

故障排除:若收割机脱粒离合器手柄启动前在“入”位置,则钥匙开关在“入”位置时,警报器会发出“嘀嘀”的报警声,这时,将手柄扳到“切”位置,即可启动发动机。

若还是不能启动,则应看到制动器踏板是否踏下,若踏板踏下仍不能启动,应检查各保险丝是否完好,若有熔断应找相同规格的保险丝进行更换。

如仍不能启动,则应检查蓄电池是否有电,用万用表测蓄电池端电压,若电压低于9伏则应对蓄电池充电。

2.启动电机运转良好,但发动机不能转动故障分析:油箱无油、燃油开关关闭、燃油滤清器堵塞、输油泵动作不良、油路中混入空气和水、保护器起作用。

故障排除:检查燃油指示灯是否亮,如亮则应加满燃油。

检查燃油开关是否打开。

检查滤清器是否堵塞、油管是否破损、弯折,有问题应清除堵塞、更换油管。

检查输油泵是否动作不良,上下扳动发动机后则的输油泵手柄,当手柄变重后,再扳10次左右,即可将空气排出。

若有水则应将燃油滤清器杯体拆下,去除污垢和水。

三、割取部分1.漏割、割茬不齐故障分析:切割刀片磨损或缺失。

故障排除:检查刀片磨损程度,若动静刀片间隙大于0.3mm,需进行调整,通过减少割取刀片的方法,达到所有动静刀片间隙在0.1-0.3mm之间,然后用小锤轻敲动刀驱动端,若动刀片能动,说明间隙适当,若不动,说明调整过紧,需适当增加垫片。

N o n g j i y u w e i x i u一、常见故障排除联合收割机在作业时,一些联合收割机因突发性故障的出现而被迫停机修理,使收割机不但失去了最佳作业时间,而且也给机手带来巨大的经济损失。

所以及时判断和排除故障,才能保证联合收割机顺利的工作。

1、充电故障(1)不充电。

不充电可能是调节器或发电机出了故障。

判断的方法是起动发动机,在怠速状态,用导线(体)短路调节器电源和磁场端,看电流表反应,若无变化,可慢加油门,提高转速,若有充电电流,说明调节器损坏,应更换调节器;若仍无反应,说明发电机损坏,应修复或换发电机。

(2)充电电流过大。

电流表的正常工作状态,应该是刚起动时充电电流较大,但几分钟后表针指示渐趋于正常。

若长时间指示的充电电流过大,说明调节器损坏,应换新的。

2、灯光和指示仪表故障(1)灯不亮。

灯不亮多是保险丝烧断。

如保险丝完好,可检查灯泡和导线接头。

(2)指示仪表没有指示。

仪表没指示,可接通电源,短路相应的传感器。

如仪表出现指示,说明传感器损坏;若仍没有指示,则仪表损坏,应换新的。

(3)指示不回位。

接通电源,仪表指示最高位,发动机工作时,指针不能回到正常指示。

断开传感器,如仪表指示能回到零位,说明传感器短路,应换新的;如断开传感器,仪表指示仍不能回零,说明仪表损坏。

3、链条断裂链条松紧度不合适;链条偏磨;传动轴弯曲,使链轮偏摆;链条严重磨损后继续使用;链轮磨损超过允许限度;套筒滚子链开口销磨断脱落,或接头卡子开口方向装反;钩形链磨损严重或装反,都会造成链条掉链、断裂和脱开。

为预防此故障的产生,必须使同一传动回路中的各链轮在同一转动平面内;经常检查链条的磨损情况,及时修理和更换;经常检查链条接头开口销的情况,必要时更换;矫直弯曲的传动轴,使链轮转动时不超过允许的摆动量;正确调链条的松紧度;及时修理和更换超过磨损限度的链轮,正确调整安全离合器;及时润滑传动链条。

4、起动故障(1)不能起动。

液压系统常见故障的诊断及消除方法1 常见故障的诊断方法1.1 简易故障诊断法1)询问设备操作者,了解设备运行状况。

其中包括:液压系统工作是否正常;液压泵有无异常现象;液压油检测清洁度的时间及结果;滤芯清洗和更换情况;发生故障前是否对液压元件进行了调节;是否更换过密封元件;故障前后液压系统出现过哪些不正常现象;过去该系统出现过什么故障,是如何排除的等,逐一进行了解。

2)看液压系统压力、速度、油液、泄漏、振动等是否存在问题。

3)听液压系统声音:冲击声;泵的噪声及异常声;判断液压系统工作是否正常。

4)摸温升、振动、爬行及联接处的松紧程度判定运动部件工作状态是否正常。

1.2 液压系统原理图分析法根据液压系统原理图分析液压传动系统出现的故障,找出故障产生的部位及原因,并提出排除故障的方法。

结合动作循环表对照分析、判断故障就很容易了。

1.3 其它分析法液压系统发生故障时根据液压系统原理进行逻辑分析或采用因果分析等方法逐一排除,最后找出发生故障的部位,这就是用逻辑分析的方法查找出故障。

为了便于应用,故障诊断专家设计了逻辑流程图或其它图表对故障进行逻辑判断,为故障诊断提供了方便。

2 系统噪声、振动大的消除方法故障现象及原因 消除方法 故障现象及原因消除方法 1. 泵中噪声、 振动, 引起管路、 油箱共振 1.在泵的进出油口用软管 2.泵不装在油箱上 3.加大液压泵,降低电机转数 4.泵底座和油箱下塞进防振材料 5.选低噪声泵,采用立式电动机将液压泵浸在油液中4.管道内油流 激烈流动的噪声 1.加粗管道,使流速控制2.少用弯头多采用曲率小的弯管3.采用胶管4.油流紊乱处不采用直角弯头或三通5.采用消声器、蓄能器等2.阀弹簧引起的系统共振1.改变弹簧安装位置2.改变弹簧刚度3.溢流阀改成外泄油4.采用遥控溢流阀5.完全排出回路中的空气6.改变管道长短/粗细/材质7.增加管夹使管道不致振动8.在管道的某部位装上节流阀5.油箱有共鸣声1.增厚箱板2.在侧板、底板上增设筋板3.改变回油管末端的形状或位置6.阀换向产生的冲击噪声1.降低电液阀换向的控制压力2.控制管路或回油管路增节流阀3.选用带先导卸荷功能的元件4.采用电气控制方法,使两个以上的阀不能同时换向3.空气进入液压缸引起的振动1.排出空气2.对液压缸活塞、密封衬垫涂上二硫化钼润滑脂即可7.压力阀、液控单向阀等工作不良,引起管道振动噪声1.适当处装上节流阀2.改变外泄形式3.对回路进行改造,增设管夹3 系统压力不正常的消除方法故障现象及原因消除方法压力不足溢流阀旁通阀损坏修理或更换减压阀设定值太低重新设定集成通道块设计有误重新设计减压阀损坏修理或更换泵、马达或缸损坏、内泄大修理或更换压力不稳定油中混有空气堵漏、加油、排气溢流阀磨损、弹簧刚性差修理或更换油液污染、堵塞阀阻尼孔清洗、换油蓄能器或充气阀失效修理或更换泵、马达或缸磨损修理或更换压力过高减压阀、溢流阀或卸荷阀设定值不对重新设定变量机构不工作修理或更换减压阀、溢流阀或卸荷阀堵塞或损坏清洗或更换4 系统动作不正常的消除方法故障现象及原因消除方法系统压力正常电磁阀中电磁铁有故障排除或更换执行元件无动作限位或顺序装置不工作或调得不对调整、修复或更换机械故障排除没有指令信号查找、修复放大器不工作或调得不对调整、修复或更换阀不工作调整、修复或更换缸或马达损坏修复或更换执行元件动作太慢泵输出流量不足或系统泄漏太大检查、修复或更换油液粘度太高或太低检查、调整或更换阀的控制压力不够或阀内阻尼孔堵塞清洗、调整外负载过大检查、调整放大器失灵或调得不对调整修复或更换阀芯卡涩清洗、过滤或换油缸或马达磨损严重修理或更换动作不规则压力不正常见5.3节消除油中混有空气加油、排气指令信号不稳定查找、修复放大器失灵或调得不对调整、修复或更换传感器反馈失灵修理或更换阀芯卡涩清洗、滤油缸或马达磨损或损坏修理或更换5 系统液压冲击大的消除方法现象及原因消除方法换向时产生冲击换向时瞬时关闭、开启,造成动能或势能相互转换时产生的液压冲击1.延长换向时间2.设计带缓冲的阀芯3.加粗管径、缩短管路液压缸在运动中突然被制动所产生的液压冲击液压缸运动时,具有很大的动量和惯性,突然被制动,引起较大的压力增值故产生液压冲击1.液压缸进出油口处分别设置,反应快、灵敏度高的小型安全阀2.在满足驱动力时尽量减少系统工作压力,或适当提高系统背压3.液压缸附近安装囊式蓄能器液压缸到达终点时产生的液压冲击液压缸运动时产生的动量和惯性与缸体发生碰撞,引起的冲击1.在液压缸两端设缓冲装置2.液压缸进出油口处分别设置反应快,灵敏度高的小型溢流阀3.设置行程(开关)阀6 系统油温过高的消除方法故障现象及原因消除方法1.设定压力过高适当调整压力2.溢流阀、卸荷阀、压力继电器等卸荷回路的元件工作不良改正各元件工作不正常状况3.卸荷回路的元件调定值不适当,卸压时间短重新调定,延长卸压时间4.阀的漏损大,卸荷时间短修理漏损大的阀,考虑不采用大规格阀5.高压小流量、低压大流量时不要由溢流阀溢流变更回路,采用卸荷阀、变量泵6.因粘度低或泵故障,增大泵内泄漏使泵壳温度升高换油、修理、更换液压泵7.油箱内油量不足加油,加大油箱8.油箱结构不合理改进结构,使油箱周围温升均匀9.蓄能器容量不足或有故障换大蓄能器,修理蓄能器10.需安装冷却器,冷却器容量不足,冷却器有故障,进水阀门工作不良,水量不足,油温自调装置有故障安装冷却器,加大冷却器,修理冷却器的故障,修理阀门,增加水量,修理调温装置11.溢流阀遥控口节流过量,卸荷的剩余压力高进行适当调整12.管路的阻力大采用适当的管径13.附近热源影响,辐射热大采用隔热材料反射板或变更布置场所;设置通风、冷却装置等,选用合适的工作油液7 液压件常见故障及处理故障现象原因分析消除方法(一)泵不输油1.泵不转(1)电动机轴未转动1)未接通电源2)电气线路及元件故障检查电气并排除故障(2)电动机发热跳闸1)溢流阀调压过高,超载荷后闷泵2)溢流阀芯卡死或阻尼孔堵塞3)泵出口单向阀装反或阀芯卡死而闷泵4)电机故障1)调节溢流阀压力值2)检修阀闷3)检修单向阀4)检修或更换电动机(3)泵轴或电动机轴上无连接键1)折断表 2)漏装1)更换键2)补装键(4)泵内部滑动副卡死1)配合间隙太小2)装配质量差,齿轮与轴同轴度偏差太大;柱塞头部卡死;叶片垂直度差;转子摆差太大,转子槽或叶片有伤断裂卡死3)油液太脏4)油温过高使零件热变形5)泵吸油腔进入脏物卡死1)拆开检修,按要求选配间隙2)更换零件,重新装配,使配合间隙达到要求3)检查油质,过滤或更换油液4)检查冷却器的冷却效果,检查油箱油量并加油至油位线5)拆开清洗并在吸油口安装吸油过滤器2.泵反转电动机转向不对1)纠正电气线路2)纠正泵体上旋向箭头3.泵轴仍可转动泵轴内部折断1)轴质量差 2)泵内滑动副卡死1)检查原因,更换新轴2)处理见本表(一)1(4)4.泵不吸油(1)油箱油位过低(2)吸油过滤器堵塞(3)泵吸油管上阀门未打开(4)泵或吸油管密封不严(5)吸油高度超标,吸油管细长弯头多(6)吸油过滤器精度太高,通油面积小(7)油粘度太高(8)叶片泵叶片未伸出,或卡死(9)叶片泵变量机构不灵,偏心量为零(10)柱塞泵变量机构失灵,加工精度差,装配不良,间隙太小,内部摩擦阻力太大,活塞及弹簧芯轴卡死,个别油道有堵塞以及油液脏,油温高零件热变形等(11)柱塞泵缸体与配油盘之间不密封(如柱塞泵中心弹簧折断)(12)叶片泵配油盘与泵体之间不密封(1)加油至油位线(2)清洗滤芯或更换(3)检查打开阀门(4)检查和紧固接头处,连接处涂油脂,或先向吸油口灌油(5)降低吸油高度,更换管子,减少弯头(6)选择过滤精度,加大滤油器规格(7)更换油液,冬季检查加热器的效果(8)拆开清洗,合理选配间隙,检查油质,过滤或更换油液(9)更换或调整变量机构(10)拆开检查,修配或更换零件,合理选配间隙;过滤或更换油液;检查冷却器效果;检查油箱内的油位并加至油位线(11)更换弹簧(12)拆开清洗重新装配(二)泵噪声大1.吸空现象严重(1)吸油过滤器有部分堵塞,阻力大(2)吸油管距油面较近(3)吸油位置太高或油箱液位太低(4)泵和吸油管口密封不严(5)油的粘度过高(6)泵的转速太高(使用不当)(7)吸油过滤器通过面积过小(8)非自吸泵辅助泵供油不足或有故障(9)油箱上空气过滤器堵塞(10)泵轴油封失效(1)清洗或更换过滤器(2)适当加长调整吸油管长度或位置(3)降低泵的安装高度或提高液位高度(4)检查连接处和结合面密封,并紧固(5)检查油质,按要求选用油的粘度(6)控制在最高转速以下(7)更换通油面积大的滤器(8)修理或更换辅助泵(9)清洗或更换空气过滤器(10)更换2.吸入气泡(1)油液中溶解一定量的空气,在工作过程中又生成的气泡(2)回油涡流强烈生成泡沫(3)管道内或泵壳内存有空气(4)吸油管浸入油面的深度不够(1)将回油经过隔板再吸入,加消泡剂(2)吸油管与回油管隔开一定距离,回油管口插入油面以下(3)进行空载运转,排除空气(4)加长吸油管,往油箱中注油3.液压泵运转不良(1)泵内轴承磨损严重或破损(2)泵内部零件破损或磨损1)定子环内 2)齿轮精度低,摆差大(1)拆开清洗,更换1)更换定子圈2)研配修复或更换4.泵的结构因素(1)困油严重,流量脉动和压力脉动大1)卸荷槽设计不佳 2)加工精度差(2)变量机构或双级叶片泵压力分配阀工作不良(间隙小,精度差,油液脏等)1)改进设计,提高卸荷能力2)提高加工精度(2)拆开清洗,修理,重新装配达到性能要求,过滤或更换油液5.泵安装不良(1)泵轴与电动机轴同轴度差(2)联轴器同轴度差并有松动(1)重新安装,同轴度<0.1mm以内(2)重新安装,并用顶丝紧固联轴器(三)泵出油量不足1.容积效率低(1)泵内部滑动零件磨损严重1)叶片泵配油盘端面磨损严重2)齿轮端面与测板磨损严重3)齿轮泵因轴承损坏使泵体孔磨损严重4)柱塞泵柱塞与缸体孔磨损严重5)柱塞泵配油盘与缸体端面磨损严重(1)拆开清洗,修理和更换1)研磨配油盘端面2)研磨修理工理或更换3)更换轴承并修理4)更换柱塞并配研到要求,清洗后重装5)研磨两端面达到要求,清洗后重装(2)泵装配不良1)定转子,柱塞/缸体,泵体/侧板间隙大2)泵盖上螺钉拧紧力矩不匀或松动3)叶片和转子反装1)重装,按技术要求选配间隙2)重新拧紧螺钉并达到受力均匀3)纠正方向重新装配(3)油的粘度低(用错油或油温过高)(3)更换油液,检查油温过高原因2.吸气现象参见本表(二)1、2。

E5 14联合收割机液压系统及其故障排除

米伯林 刘海峰

(东北农学院) (黑龙江省赵光农场)

E514联合收割机液压系统由转向系统和

操纵系统组成。共有两个油路,第一油路实

现的功能是使转向机构动作及割台升降;第

二个油路实现的功能是操纵行走无级变速

器、卸粮筒回转、拨禾轮垂直与水平调节。液

压系统由双联齿轮泵(由C 25—2L及A4L齿

轮泵组成,其性能参数见表1)供油。液压

系统原理见图l。

表i齿轮泵性能参数

转 速 转/分

流 量 升/分

转向压力 兆帕

削台升降匝力 兆帕

最大_I 作压力 兆枘

c25-2L i A4L

145O

4

0±0.5

图1 E514联合收割机液压系统原理图

i

油滤器2.油箱3.气滤器4.双联齿轮泵(右侧)9C2 5-2L,左侧为A4L) 5.溢流安全阀

6.进油单向闽7.配油阀8、9.缓冲安全阀 i0、iI.计量泵1 2.液控单向 i 3.控蜘阀i4.转问器

i 5、I6

转向油缸i 7、i 8.割台升降调节油缸i 9.单向节流阀2o.组合阀2i.限压 22.行走无级

变速油缸23.卸粮筒同转油缸24、25.拨禾轮垂直调节油缸26、27.拨禾轮水平调节油缸28.快速接头

29

O.8固定式节流闯3O.寸)2.0固定式节流闽3i.组合式多路阀32.先导阀33.主控阀P.压力油口

T

回油口 m1、nl 2.压力测量点A.B. [作汕口

29

O O O :

+一+一 一1 5 O . .1 6 6 1

液压系统工作原理分析

双联齿轮泵4通过吸油管经过滤器l从油

箱2吸取液压油。双联齿轮泵一路为大流量

(25;q‘/分),控制液压转向和剖台升降。

在发动机工作,而收割机停止不动或收割机

直线行驶,割台不需升降时,液压油 油箱

通过C25—2L泵、转向器l4的P入口进入配

油阀7,然后从T口流出,穿过组合阀2O返回

油箱,油泵卸荷。 ’

在动力转向时,C25—2L泵将液压油输

入转向器,操纵转向油缸l5、l 6实现转向。

转向器l4有两个计量泵1O、1l,因此当油液

从P口进入时,一条路推开进油单向阀6,进

入转向器配油阀7;另一条路到控制阀l3的上

端,将阀芯往下推,切断控制阀与计量泵ll

之间的自行循环通路,同时顶开液控单向阀

l2,使两个计量泵的进出油路并联合流(排

油量160毫升/转)。在人力转向时,C25—2L

泵无压力油输送到转向器,控制阀上端无

压力油作用,在弹簧力的作用下,控制阀会使

计量泵儿的进出口循环连通,液控单向阀处

于关闭位置,只有计量泵lO供油到转向油

缸,排油量减少一半(为8O毫升/转),从而

完成熄火时的人力转向过程。该转向器在动

力转向时,两个相同排量的计量泵工作,因

此速度比人力转向速度高一倍。在人力转向 时可减小操纵力。 在转向油缸两腔的油路中,并联两个缓 冲安全阀8、9,调定压力为l2兆帕。C25-2L 泵出口与转向器并联安装有溢流安全阀5, 安全压力6.5兆帕,当压力超过6.5兆帕时, C25—2L泵出油可经该阀进入割台提升系 统。割台提升系统与转向器串联,优先满足转 向系统,该系统主要包括组合阀20(由限定 压力为l0±0.5兆帕的限压阀2l、三位六通 手动换向阀和单向液压锁组成)、单向节流 阀l9和两个并联割台提升油缸l7、l8。当换 向阀处中立位置时,从转向器来的液压油山 P口进入组合阀20。山于先导式限压阀2l主 0O 阀后腔(虚线)直通油箱,因此该阀不起限 压作用,阀开启,出P口进入的压力油通过 限压阀2l经组合阀2O从T口返回油箱,油泵 卸茼。当换向阀阀芯向下移时,截断限压阀 主阀后腔回油箱通路,限压阀关闭起限压作 用。此时高压油沿Z-油路推开液压锁,打开 割台油缸与油箱的通路,割台靠本身重力下 降。由于单向节流阀19的节流作用,割台下 降平稳。当换向阀阀芯向上移时,压力油通 过阀芯顶开液压锁,沿Z:油路、单向节流阀 19中的单向阀进入割台油缸,使割台迅速上 升。 双联齿轮泵的另一路为小流量(4 升/分),控制液压操纵系统。该系统包括组 合多路阀31(由先导闽32、主控阀33、两组 滑阀、两组座阀和双向液压锁组成)、4个固 定式节流阀、快速接头和行走无级变速、卸 粮筒回转、拔禾轮垂直与水平调节油缸。 小流量油泵A4L将液压油从P口输送到 组台多路阀3j,在22,---,27油缸都不工作时,组 合多路阀中各阀处中立位置,此时主控阀33 上腔通过4组阀与油箱相通,先导阀32不起作 用,由泵来的压力油在低压下推开主控阀,大 量液压油不经4组阀直接从T口返回油箱,油 泵卸荷。当操纵22~2 油缸中的任一油缸工 作时,主控阀的卸荷油道与油箱断开,此时

主控阀关闭,操纵系统在先导阀调定的9±

0.5兆帕压力下工作。行走无级变速是由两

个并联的柱塞油缸实现的,当操纵控制阀,

使高压油通过1作油口A进入该油缸时,柱

塞外仲,改变主、被动轮传动比进行变速。

主动轮直径变大,速度增高,反之速度降

低。卸粮筒回转油缸通过控制阎使工怍油

HA、B交替进油,达到卸粮筒回转摆动,

两个固定节流阀使回转平稳。拔禾轮垂直和

水平调节油缸是通过快速接头28与组合多路

阀31联接的,垂直调节是单作用油缸,下落

靠自重,水平调节是双作用油缸,并配有双

I 液压锁,使滑阀处『Il立位置时拨不轮定位

不动。

二、液压系统的故障诊断与排除

1.故障诊断位置及测量配件 C25—2L和A4L齿轮泵液压测量位置 见图l的m-和m 测量点,分别设在两个泵的 出口处,实际测量位置是在驾驶室下面的管 路上。测量时需要有图2所示的配件,其名 称、规格及标准号见表2。 图1测量配件 表2测量配件名称、规格及标准号 2 3 管接头 C12-02 卡 套1 12-63 4 f锁紧螺母f A12—63 5,6I锁紧螺母j AB一25一M20 I套 管} ×1.5 7 l密封垫圈i A3 8 l原配帽i 卫压 _I. &塑. TG L0—3902 TGLO一380 1 TGLO 3870 TGL 16412 TGL1641 3 2.液压系统故障分析及排除 (1)转向器 故障:全液压转向油缸运动到终点,转 向器无死点。 ①转向油缸活塞密封囤损坏,内漏严 重,可更换油缸或密封圈;②双向缓冲阀 8、9调压太低,应按标准进行调整;③转向 器转子磨损严重,应更换。 (2)收割台 故障①:割台不能提升。 如果mI测量点的压力小于l0±0.5兆 帕,可更换或调整限压阀2l,调整无效时庄 检查C25—2L泵;如单向节流阀19堵塞,应 清洗或更换。如不是这两种原因,可能足机 械故障,应设法排除。 故障⑦:割台降落太快。 单向节流阀损坏,应修理或更换。 故障⑧:割台自动降落。

油缸17、18或组合阀20上的单向液压锁

损坏,应修理或更换。

(3)多路阀

故障①:操纵多路阀的控制杆时,无压

力上升或压力太低。

如m 测量点的压力小于9工0.5兆帕,可

凋整先导阀32。如压力仍不能提高,检查齿

轮泵是否输油。如果有油输出,应拆卸先导

阀清洗或更换,然后重新检查;如没有油液

输出,更换齿轮泵,重新调整先导阀。

故障②:多路阀所控制各油缸动作迟缓。

如发动机转速低于2000转 /分, 应调整

为2000+160转/分;如主控阀和先导阀压力

均小于9±0.5兆帕,应进行调整;如节流

阀孔尺寸小于额定值,应更换或扩大节流阀

孔;如齿轮泵的流量过小,应更换。

故障⑧:多路阀所控制各油缸动作过快。

如发动机转速大于2000转/ 分, 应调整

为2000+160转/分,如不是这个原因,则是

节流阀孔尺寸大于额定值或无节流阀,可兜

换节流阀或装配正确尺寸的节流阀。

三、E5j4与E516液压系统的异同点

E51,1与E516液压系统的元件绝大部分

相同。主要差别是液压泵型号不同,但属同

类产品,参数选择有差异。

1.采用双联齿轮泵供油,共用一个油箱

2.转向器结构与El56相同, 工作压力

不同。E514比ES1 6的工作压力低。

3.转向系统和剖台升降系统共用一个

C25—2L油泵,用串联压力油形式,先满足

转向系统,在泵出口与转向器并联一个溢流

安全阀。

4.组台多路阀结沟与E516是一样的,但

使用数量不同。

5.E514没有采用液压驱动。

(010)

号一

一他

准

曼

硌一

规一

称一管

一

名一软