镍基耐蚀合金焊接工艺

- 格式:pdf

- 大小:192.66 KB

- 文档页数:3

镍钛合金的焊接工艺简介镍钛合金是一种具有良好力学性能和抗腐蚀性能的材料,广泛应用于航空航天、汽车制造和医疗器械等领域。

焊接是连接镍钛合金的常用方法之一。

本文将介绍镍钛合金的常见焊接工艺。

常见焊接工艺1. TIG焊接:TIG焊接(氩弧焊接)是一种常见的焊接工艺,适用于焊接薄板和小尺寸构件。

该工艺需要使用氩气作为保护气体,在焊接过程中形成一个稳定的惰性气体氛围,保护焊接区域免受氧气和其他杂质的污染。

TIG焊接可以提供高质量的焊缝,但需要熟练的操作技巧。

2. MIG/MAG焊接:MIG/MAG焊接(金属惰性气体/活性气体保护焊接)是一种快速、高效的焊接工艺,适用于焊接大尺寸构件和高速生产线。

该工艺使用惰性气体(如氩气)或活性气体(如混合气体)作为保护气体,并通过自动供丝器将焊丝送入焊接区域。

MIG/MAG焊接速度快,但焊接质量可能稍低于TIG焊接。

3. 电阻焊接:电阻焊接是一种将镍钛合金通过电流加热并施加压力连接的焊接工艺。

该工艺适用于焊接大尺寸构件和需要高强度连接的应用。

在电阻焊接中,通过在焊接接头上施加高压,使接触面产生局部高温,从而实现焊接。

电阻焊接速度快,但需要注意控制温度和压力,以确保焊接质量。

焊接参数控制无论采用哪种焊接工艺,控制焊接参数对焊接质量至关重要。

以下是一些常见的焊接参数需要注意的事项:- 电流:根据焊接材料和板厚选择适当的焊接电流,过高或过低都可能导致焊接缺陷。

- 电压:适当的焊接电压可以确保焊接过程稳定,过高的电压可能导致焊丝飞溅,过低的电压可能导致焊缝质量不佳。

- 送丝速度:根据焊接材料和焊接工艺,选择适当的焊丝送丝速度,以实现稳定的焊接。

结论镍钛合金的焊接工艺包括TIG焊接、MIG/MAG焊接和电阻焊接,每种焊接工艺都有其适用的应用场景。

在进行焊接时,需要注意控制焊接参数,以确保焊接质量达到要求。

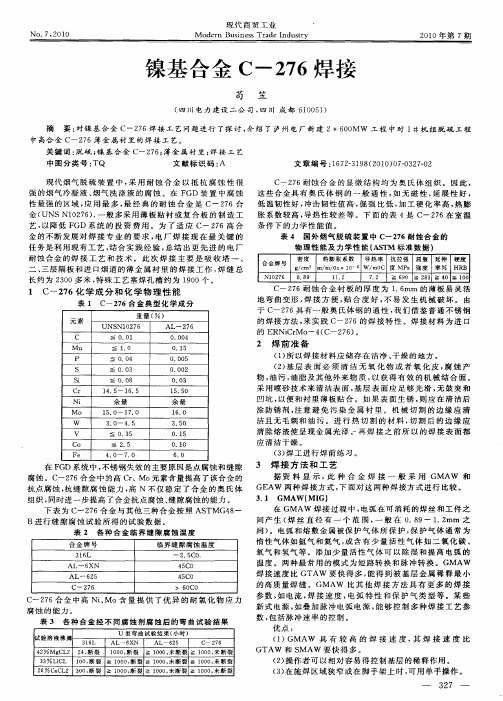

哈氏合金HASTELLOY(C—276)储罐焊接工艺分析了哈氏合金C276的成分及焊接性能,据此选用ENiCrMo-4焊条,并对焊接要点作了介绍,焊接后,一次合格率为100%,保证了工程质量和进度。

标签:哈氏合金HASTELLOY;C276;焊接性能;焊接工艺1.简介随着化学、石油、航空航天工业的发展,耐高温、高压、高浓度腐蚀物的容器需求量越来越大。

我公司承揽的宁波三菱C-PTA装置储罐及料仓预制安装工程中有一台HASTELLOY储罐,介质为腐蚀性较强的PTA浆料,主体材质是HASTELLOY和00Cr17Ni10Mo2。

HASTELLOY是一种镍基抗腐蚀,镍、铬、钼锻造合金,具有特殊的物理性,硬度高、熔点高,耐腐蚀、机械性能高,对各种浓度各种温度下的盐酸腐蚀有极好的抵抗能力。

它在其他诸如硫酸,醋酸,甲酸,磷酸等非氧化性介质中也表现很好。

特别是HASTELLOY(C-276),有极好的抗点蚀应力腐蚀断裂和酸环境能力。

它对各种各样的化学工艺环境有优异的抵抗能力。

适应非常多样的环境,对局部腐蚀有杰出的抵抗能力,同时对氧化和还原介质都有出众的抗腐蚀能力。

2.焊材选择焊材的选择是设计焊接结构的关键因素。

通常,几种类型的抗腐蚀合金用于一个结构中的不同位置。

异型材焊接的焊材选择同样也是非常关键的。

本次哈氏合金焊接选用ENiCrMo-4焊条和焊丝。

(见表1)3.焊前准备3.1坡口及组对间隙表1序号相焊材质焊条焊丝备注1 C-276/C-276 ENiCrMo-4(φ3.2)ENiCrMo-4(φ3.2)2 C-273/316L ENiCrMo-4(φ3.2)/要得到好的焊件,在加工中必须仔细考虑焊接坡口的形式。

即使选择了合适的焊材,坡口设计得不好也不能得到好的焊件。

需要注意的是,镍基合金很粘(比碳钢或者不锈钢的流动性差)以及不容易流动和润湿侧边。

要小心操作电弧和焊材使融化的金属放置在合适的位置。

另外由于焊接金属的粘性,这种金属要比典型的碳钢和不锈钢难焊透。

镍基合金焊条焊接注意事项

以镍基合金焊条焊接注意事项为标题,写一篇文章,要求符合标题内容,不少于300字

镍基合金焊条是一种高温合金焊接材料,具有优异的耐腐蚀性、高温强度和耐磨性等特点,广泛应用于航空、航天、核工业、化工等领域。

在使用镍基合金焊条进行焊接时,需要注意以下几点:

1.选择合适的焊接设备和工具

镍基合金焊条的焊接需要使用高功率的焊接设备,如直流电弧焊机、氩弧焊机等。

同时,需要选择合适的焊接工具,如焊接钳、电极夹等,以确保焊接质量和安全。

2.控制焊接温度和速度

镍基合金焊条的焊接温度较高,一般在1000℃以上,因此需要控制焊接温度和速度,避免过热或过快的焊接速度导致焊接质量下降。

3.注意焊接环境和保护

镍基合金焊条的焊接需要在干燥、无风、无尘的环境下进行,以避免氧化和污染。

同时,需要使用适当的保护措施,如氩气保护、石墨保护等,以确保焊接质量和安全。

4.选择合适的焊接方法和技术

镍基合金焊条的焊接可以采用多种方法和技术,如手工电弧焊、自动电弧焊、TIG焊等。

需要根据具体情况选择合适的焊接方法和技术,以确保焊接质量和效率。

5.注意焊接后的处理和检验

镍基合金焊条的焊接后需要进行适当的处理和检验,如去除焊渣、打磨、清洗等,以确保焊接质量和外观。

同时,需要进行适当的检验和测试,如X射线检测、超声波检测等,以确保焊接质量和安全。

使用镍基合金焊条进行焊接需要注意多个方面,包括设备、工具、温度、速度、环境、保护、方法、技术、处理和检验等。

只有全面掌握这些注意事项,才能确保焊接质量和安全,满足各种工程和应用要求。

核电站核岛焊接工艺评定:蒸汽发生器管板镍基合金堆焊1 蒸汽发生器管板镍基合金堆焊工艺说明1.1核电站蒸汽发生器传热管早期采用超低碳奥氏体不锈钢,由于不锈钢对氯离子应力腐蚀性能差,事故不断出现,所以近年来已改用镍基Ni-Cr-Fe或铁基Fe-Cr-Ni合金替代,其中最常用的为Inconel 600和Inconel 690合金。

为了使管板堆焊层材料与传热管材料相匹配,以获得同种材料的焊接接头,所以管板堆焊层也相应改用Inconel 600或Inconel 690镍基合金焊接材料。

1.2由于管板总堆焊面积达7~9 m2,所以国内外普遍采用带极埋弧堆焊工艺,焊带宽60mm,厚0.5mm,焊接电流650~750A,每小时堆焊面积可达0.30~0.45m2。

带极堆焊熔深浅,稀释率只有10%~20%,焊道表面光滑平整,成形良好。

国外还采用热丝等离子弧堆焊方法进行管板大面积镍基合金堆焊,其优点是稀释率比带极埋弧焊还低,但目前只有个别试用。

1.3 蒸汽发生器管板为 Mn-Ni-Mo钢锻件,厚约500~600mm,化学成分与反应堆压力壳相同。

因此堆焊前需将管板预热,第一层堆焊后进行去氢处理。

通常预热温度控制在100~150℃,去氢处理则为300~350℃,保温2~4h。

1.4 镍基合金堆焊层较易产生热裂纹,其原因主要是一些低熔点元素与Ni 在品界上形成低熔点共晶物(如 Ni-S、Ni-Si、Ni-P、Ni-Pb等)所致。

所以镍基合金堆焊时,不但应严格控制母材和堆焊材料中的有害元素含量,加强焊前清理而且应采用低电弧电压和低焊接热输入量,以抑制晶体粗化,防止热裂纹产生。

1.5 国内外常用的镍基焊带类别为 AWS EQNiCr-3即Inconel 600,但后来发现,在Inconel 600焊缝金属中存在一种称为晶间应力腐蚀裂纹(Inter granular Stress Corrosion Cracking)所以又推出一种含铬量为30%的 AWS EQNiCr-7即 Inconel 52焊材,专门用于焊接 Inconel 690镍基合金。

Incoloy 800H(T)铁镍基合金管焊接工艺焊接方法确定铁镍基合金一般可采用与奥氏体不锈钢相同的焊接方法进行焊接,常用的焊接方法包括钨极氩弧焊(TIG焊)、熔化极活性气体保护焊(MAG焊)、焊条电弧焊(SMAW)。

钨极氩弧焊几乎适合于任何一种铁镍基合金的焊接,焊接时采用直流正极性,较小的焊接热输入,弧长尽量短,为加强焊接区的保护效果,可在焊嘴后侧设辅助拖罩,并进行焊缝背面保护。

熔化极活性气体保护焊可用于固溶强化型铁镍基合金的焊接,但铸造合金焊接一般不采用。

焊条电弧焊主要用于固溶强化型铁镍基合金的焊接,焊条药皮类型为碱性,采用直流反极性,由于液体金属的流动性差,为防止未熔合和气孔等缺陷,焊接时焊条适当摆动。

经对比分析,Incoloy800H(T)合金管焊接采用钨极氩弧焊打底、焊条电弧焊填充盖面方法。

焊接材料选择主要根据母材的合金类别、化学成分及工矿条件等选择焊接材料,需要考虑的因素包括:1.物理性能:包括热膨胀系数、热传导率等2.力学性能:包括抗拉强度、疲劳强度、蠕变强度等3.防腐性能:包括对电化学腐蚀及孔隙腐蚀等抵抗力4.冶金性能:包括协调性、可熔性、抗热裂纹能力等一般来说,焊接材料与母材的主要化学成分应尽量相近,以保证各项性能与母材相当。

施工中可选择高一档的焊接材料,即焊接Incoloy800H(T)铁镍基合金时,选择镍基合金焊接材料,其熔敷金属的化学成分和力学性能见表格。

焊接工艺应用及调整镍极易被硫和铅污染产生脆化,形成热裂纹。

因此,除严格控制焊接材料的硫、铅等杂质含量外,焊前必须认真清理母材表面的氧化物及油污、灰尘等杂物,坡口及其周围50mm范围内的表面用有机溶剂清洗,待溶剂挥发后进行组对焊接。

定位焊工艺与正式焊接工艺相同,焊缝背面充氩保护,定位焊缝作为正式焊缝的组成部分予以保留。

焊缝两侧各100mm范围内度白垩粉,焊接完毕即使清理焊缝表面的熔渣及周围的飞溅物、防飞溅涂料等。

底层焊道进行渗透检查,发现线性缺陷打磨消除后方可继续施焊。

第27卷第3期 2o08年6月 石油化工应用

PETROCHEMICAL INOUsTRY APPUCA nON V01.27 No.3

June.2008

镍基耐蚀合金焊接工艺 于世行,郝丁华 (中国石油宁夏石化公司,宁夏银川750026)

摘要:分析了镍基耐蚀合金的焊接性,对镍及镍基耐蚀合金焊接时容易产生的各种焊接缺陷进行了详细分析,提出了相应的防止 措施。主要针对镍及镍基耐蚀合金的焊接工艺进行了系统的分析和阐述。 关键词:镍基耐蚀合金;焊接性;缺陷;防止措施;焊接工艺 中国分类号:TG.44 文献标识码:B 文章编号:1673—5285(2OO8)O3—0o87-o3

1镍基耐蚀合金焊接性分析 Inconel800和Inconel600均属Ni—C卜Fe类的镍基 耐蚀合金,有耐高温氧化和耐氯离子介质的应力腐蚀 性能,焊接性良好,电阻率较高,约为碳钢的5倍,线膨 胀系数大,导热率低,所以焊接接头中会产生较大的焊 接应力,同时镍具有单相组织,焊接时容易产生焊接热 裂纹、焊接气孔、夹渣、晶问腐蚀等焊接缺陷。 1.1焊接热裂纹的产生与防止措施 1)产生原因 在焊接过程中镍基合金具有较高的 焊接热裂纹敏感性,在弧坑易产生大的裂纹,晶间腋膜 是引发镍基合金单相组织凝固裂纹的最主要冶金因 素。内部成分不均匀或清洗不干净,有c、S、P、Ni等元 素在熔池中形成低熔点共晶,结晶过程中杂质偏析现 象比较严重,使用焊接规范不当、大的热输入,都会引 起裂纹。裂纹导致结构强度降低,甚至引起整个结构的 突然破坏,因此是完全不允许存在的。 2)防止措施a.在焊接时采用小电流快速焊,填 满弧坑,对厚度大于6mm的焊件进行多层多道焊,环 境温度保持在5 ̄C以上,对焊缝两侧的污物清洗干净, 必须防止S、P等有害元素的混入,特别对含有硫或铅 的一些污物应彻底清除。 b.提高锰含量能扩大一些有害元素(如P等)的溶 解度极限,因而提高焊接材料的锰含量和焊接材料的 纯度,减少或抑制焊条药皮与焊剂中有害元素的过度 均是有益的。 c.正确选用与母材匹配的焊接材料是防止焊接热 裂纹的重要措施,采用合理的装配与焊接顺序,选用较 小的热输入量等工艺措施对防止热裂纹均有效。单相奥 氏体焊缝中有相等数量的微细碳化物、硼化物等第二相 质点,也可阻挡晶格缺陷的聚集,直到阻滞裂纹形成的 作用,镍基焊接材料中含有较高数量的Mn、Cr、Mo、Ti 等,同时加入多种元素,有利于防止热裂纹的形成。 1.2气孔的产生与防止措施 1)产生原因镍基合金的固液相温度间距小,流 动性偏低,在焊接快速冷却的凝固条件下,极易产生焊 缝气孔。影响焊缝中形成气孔的因素是氧、镍及其它合 金元素的含量,液态金属中可能会溶解更多的氧,而氧 在高温时与镍易氧化形成NiO,NiO能与液体金属中 的氢、碳发生反应形成H2o和CO,在熔池凝固时,如 来不及逸出,残留在焊缝中就形成了气孔。焊接过程中 药皮过烧脱落起不到保护作用;焊炬过高保护气体保 护不了熔池或操作不当,以及环境风量过大等都可能 产生气孔。 2)防止措施a.镍基合金工作区远离碳钢工作 区,减少焊材水份的含量,选择正确的焊接规范,能使 药皮在焊接过程中起到应有的作用。 b.正确地使用焊炬和保护气体的流量,选择合适 的喷嘴、完好的输气带、合格的保护气体的纯度、焊咀 与焊件的距离要合适,用挡风布围住施工现场,使整个 焊接过程不受外界影响,焊前清洗、清除坡口及其近区 的杂质污物等都可以防止焊接气孔的产生。

收稿日期:2008-02—18 作者简介:于世行;性别:男;出生:1964年;职称:焊接高级技师;职务:中国石油天然气集团公司技能专家。现在中国石油宁 夏石化公司安检公司工作。

维普资讯 http://www.cqvip.com 88 石油化工应用2008年 第27卷 1-3夹渣的形成与防止措施 1)形成原因镍基合金的密度大,熔融金属中含 镍量较高,流动性差,渗透力小,在焊接时较为明显。焊 条在熔焊时受电阻热的作用,连续施焊时后半截焊条 药皮处于红热或半熔化状态,使其失去电弧吹力和保 护作用,熔合不均匀,熔融金属直接堆到焊缝中造成夹 渣。在多层多道焊时,层间渣清理不干净,内部层问咬 肉过深,焊接速度过快等都会造成夹渣。 2)防止措施使用合理的焊接规范,在焊接过程 中使用“断弧焊法”,多层多道焊时,层间焊渣清理干 净,避免层问咬肉现象,把熔融金属送到坡口中合适的 位置等措施,可以防止夹渣的形成。 1.4咬边的原因与防止措施 1)原因咬边是由于选择焊接规范不正确造成的, 如:电流过高、焊速过快熔融金属来不及与母材熔合、 焊工技术低操作不当、焊条或焊炬倾斜角度过大等都 能产生咬边现象。 2)防止措施严格执行操作规范,在现场施工时不 得随意变动;使用电源应相对稳定;提高焊工操作技术。 1.5焊接成形不良的原因与防止措施 焊缝成形不良表现在焊缝宽窄不一,成形粗糙且 不光滑,接头经常出现焊缝中心突起,高低不平,凹陷 等。产生这些缺陷的原因是:现场限制了焊接位置;焊 工操作不熟练;焊接工艺参数使用不当;焊条或焊炬角 度不正确等因素。 相应措施是先调整好焊接工艺参数,并对焊工做适 应性的模拟练习,掌握其操作要领,控制钢水密度大,流 动性差的能力。不同的焊接位置用不同的焊接方法。 1.6未焊透与未熔合的原因和防止措施 镍基合金在焊接过程中焊接规范不正确,如:电流过 小,间隙过小,坡口角度过小,焊炬使用不正确,内部保护 气体纯度不够等会造成未焊透和未熔合等焊接缺陷。 相应措施是采用正确的焊接规范,合适的间隙和坡 口角度,正确使用焊炬,内部氩气的纯度应为99.99%。 1.7焊接区晶问腐蚀和应力腐蚀的倾向 为了保证镍基合金耐晶间腐蚀的能力,还必须降 低碳、硅和铁的含量,同时增加镍、钛的含量,这样既可 消除高温敏化区又能保证焊接区不产生晶间腐蚀。 强制装配和内部不均匀的熔透都会造成应力腐 蚀,在装配时要自然接口,避免应力过多存在。用熟练 的焊接技术使焊接接头均匀的有规则的熔透,使整个 焊缝受热均匀。 2镍基耐蚀合金焊接材料选择 (1)焊接材料的选择原则正确地选择与母材相 匹配的焊接材料,焊材中的含碳量不应超过母材的含 碳量,同时要有比母材更高的铬镍比。 (2)焊接材料手工钨极氩弧焊选用焊丝ERNiCr- 3,qb2.4mm;手工电弧焊选用焊条ENiCrFe一3, 3.2mm。 焊丝要干净、无油污、锈蚀。焊条使用前要封在防 潮的容器中干燥贮存。焊条烘干可在250 ̄Cxlh,恒温 100 ̄Cx2h的条件下烘干使用。

3坡口制备及焊前清理 (1)采用V形坡口,坡口角度35—40。,钝边为 lmm,问隙保持在2.5—3mm之间,将坡口50mm范围内 的污物清理干净。 (2)清洁是成功焊接镍基合金的重要条件之一, 铅、硫、磷和某些低熔点元素能增加镍及其合金的焊接 裂纹倾向。焊前必须清理坡口两侧50mm范围内的油、 氧化膜、污物等,并见金属光泽,采用四氯化碳清洗。焊 前预热到60c【=,以免湿气冷凝导致焊缝气孔。如是铸造 镍基合金的焊接,需加热100—150 ̄C以减少焊缝的裂纹 倾向,焊后还需消除应力。

4焊接顺序及焊接工艺参数 开坡口一打磨一清理一手工钨极氩弧焊组对点固一 手工钨极氩弧焊打底一手工电弧焊盖面。

5手工钨极氩弧焊的焊接操作要点 (1)管口组对时错边量要小于1mm,定位焊采用 过桥式焊接操作方法,长度不小于10ram。 (2)手工钨极氩弧焊采用直流正接,焊前做好背面充 氩气保护,用胶纸或胶布封住坡口,密封的胶布开口不宜 过长,否则易造成内部氧化。选用合适的氩气流量,如管 径为巾1 14mm时,充气10rain,气体流量为10lJmin。

维普资讯 http://www.cqvip.com 第3期 于世行等镍基耐蚀合金焊接工艺 89 (3)正式焊接时对准坡口引弧施焊,熔化坡口两内 边,焊丝稳稳送入熔池中,使坡口母材与焊丝熔滴相熔 合,当坡口两边出现圆型熔孑L时,即表示焊透。焊丝加 热端最好处在气体的保护状态,并匀速送入熔池,但不 能用于搅拌熔池,在保证不触及钨极的情况下,选用短 弧施焊,并做小的摆动,填满弧坑。 (4)要特别注意避免裂纹、气孑L的发生,防止出现 内部不规则的熔透。选用合适的焊接速度,保证均匀焊 透和焊缝的致密性。为了避免背部凹肉,在母材和焊丝 熔滴成型的瞬间电弧前行,照此法施焊下去。如果熔滴 和母材完全熔合后,焊具前行不及时,焊件背部就会产 生凹肉。 (5)当施焊到定位焊处时,用磨光机将定位焊缝磨 掉。正常焊接过程中采用预热式接头方式,管口的上、 下位置的始焊端和终结端均采用削薄式接头方式。由 于内部充气给熔池增加了一定的压力,焊接收尾时,在 约20ram长未焊处,即关闭向管口内输入的保护气体, 以保证焊接接头成形良好。 6手工电弧焊焊接操作要点 (1)由于镍基耐蚀合金的电阻率高,焊接时产生的电 阻热较大,药皮容易发红和开裂,所以同样直径的焊条焊 接电流值应比嘛碳钢焊条降低2O%左右,否则焊接时由 于药皮的迅速发红、开裂失去保护而造成焊接缺陷。 (2)焊接时,焊条要做小的横向摆动,采用小电流 快速焊,一次焊成的焊缝不宜过宽,多层焊时,层间要 彻底清除熔渣,层间温度保持在小于60℃,严禁在焊件 上随意引弧,以免损伤焊件表面,影响耐腐蚀性。从仰 焊处施焊到下45。时用连弧焊操作法,从下45。至上 45o之间用断弧焊操作法,从上45。至上接头处用连弧 焊操作法。断弧焊要做到引弧、断弧干净利索,保证熔 滴与母材熔合良好。镍基合金的焊接熔池粘度大、导热 慢、凝结慢,断弧频率要根据熔池的温度变化而决定。 连弧焊时,焊条做z型运条匀速摆动,使坡口两边熔 合,当焊条在坡口的一边把坡口边缘熔合后,稍做前 行,使熔池前移,反复运作,形成连弧。 (3)由于镍基合金焊接熔池流动性较差,为防止产 生未熔合、气孑L、夹渣等缺陷,在焊接过程中适当摆动 焊条以将熔化金属送到坡口中合适的位置,同时注意 保持一定的角度。从垂直点仰焊时,焊条角度前倾75— 85。,压低电弧,将焊条摆动到位,使熔滴顺利到达所焊 位置,否则熔滴不到位,成形差,易产生缺陷。从垂直点 焊到下45。时,焊条的角度变为后倾70—80。,一直到上 45。时焊条角度变为垂直。焊接接头时注意使用反向引 弧,以利于焊接接头处焊缝平滑,并抑制气孔的产生。

7焊后检验 (1)外观检验以肉眼观察为主,有时也可以用5 倍放大镜观察,检查咬边、表面气孔、裂纹、弧坑等缺陷 以及焊缝的外形尺寸,检查范围100%合格。 (2)X射线检验x射线探伤是检查镍基合金金属 焊缝内部缺陷最有效的方法,它能确定焊缝内部的气 孑L、夹渣、未焊透、内部裂纹等缺陷。 以上是本人在多个施工项目中,对镍基合金焊接 的操作技术、方法、经验等方面的总结,供同行参考使 用。在几个项目中的所有焊口经x射线探伤,检测结 果一次性100%合格。