喷气纺纱和涡流纺纱的产品特点及其发展

- 格式:doc

- 大小:252.50 KB

- 文档页数:7

喷气涡流纺纱原理喷气涡流纺纱原理概述喷气涡流纺纱是一种在高速气流作用下,将聚合物熔体喷射到空气中形成细丝的纺织技术。

该技术可以生产出高强度、高模量、低密度的纤维,广泛应用于航空航天、汽车、建筑等领域。

原理1. 喷嘴喷嘴是喷气涡流纺纱技术中最关键的部件之一。

它由一个圆柱形的进料口和一个锥形的出料口组成。

聚合物熔体经过进料口进入喷嘴,然后通过出料口被喷射到空气中。

2. 气流在喷嘴周围形成高速气流是实现喷气涡流纺纱的必要条件。

这种气流可以通过压缩空气或者惰性气体来产生。

当聚合物熔体被喷射到空气中时,它会受到这种高速气流的牵引和拉伸,形成一个细长而连续的丝状结构。

3. 涡旋区域在喷嘴周围形成的高速气流会形成一个涡旋区域,这个区域是喷气涡流纺纱过程中最重要的部分之一。

在这个区域内,聚合物熔体会被拉伸和剪切,形成一个细长而连续的丝状结构。

同时,在涡旋区域内也会发生聚合物熔体的混合和分散作用,从而使得纤维质量更加均匀。

4. 纤维形成在喷嘴周围形成的高速气流和涡旋区域的作用下,聚合物熔体被拉伸、剪切、混合和分散,最终形成一个连续而均匀的纤维。

这种纤维可以通过不同的控制参数来调节其直径、长度、拉伸率等性能指标。

应用喷气涡流纺纱技术广泛应用于航空航天、汽车、建筑等领域。

在航空航天领域中,该技术可以生产出高强度、高模量、低密度的碳纤维和玻璃纤维等复合材料;在汽车领域中,该技术可以生产出轻量化、高强度的车身结构件;在建筑领域中,该技术可以生产出高强度、高韧性的钢筋混凝土材料。

截止2001年底,我国转杯纺已超过85万头,占环锭纺的2.43%,国际上为占环锭纺的4.78%(其中进口占20%,自排风式占70%,抽气式占30%)。

企业估计在600-700家以上。

尚有一定的发展空间。

开发的原料和领域还很多,1.对棉而言,应用于针织品领域生产中细支转杯纺纱国内尚处于起步阶段(据对上海三枪、宁波申洲、江苏AB等企业调查现均为国外订单,与涤混纺的订单比例还及少)。

由于受国产设备水平所限及价格因素和习惯的影响,因此国内应用需要有一过程,需要大力的宣传和推广,这是转杯纺可以进一步发展和应用的重点方向。

2.开发非棉纤维原料产品。

3.开发花色纱线产品。

4.应用到装饰和其他产业领域。

三、转杯纺纱的最终用途恰当地选配及改进棉纤维、人造纤维的性质,将有助于改进转杯纺的纺纱性能,在许多方面比环锭优异得多,从而使转杯纺纱逐步在一些领域里代替环锭纺纱成为可能,另外对原料加工处理的新技术亦大大提高了适应调整转杯纺的性能。

转杯纺纱最近一些新的最终用途发展如下:1、用转杯纱生产的各式牛仔布织物重量从340g/m2~410g/m2到475g/m2~540g/m2。

2、26s~30s纯棉或50/50涤/棉纱织成优质平纹织物。

3、用30s~40s纯棉或50/50涤/棉纱制成双面针织布。

4、穆斯林布:用50/50涤/棉混纺26s纱织成。

5、高级印花布:用35s~40s纯棉或50/50涤/棉混纺纱织成。

6、高密薄纱布:用35s~40s50/50涤/棉纱及纯棉纱织成。

7、100%纯棉单纱或绒纱织制起圈毛巾。

8、用100%纯棉绒作纬纱织制窄幅或宽幅灯芯绒。

9、工业用布:由于转杯纺纱具有很好的覆盖性,在后工序整经、浆纱、机织或会织等工序,断头停台少、生产效率高。

在2000年后,世界上转杯纺纱产量占市场上的比重将由28%上升到约50%,而美国转杯纺纱产量的比重由35%将增加到55%~60%,可想而知,21世纪转杯纺纱的发展前景是很好的。

“德昌杯”2006年全国紧密纺纱技术研讨会要用于床上用品,50%的床上用品用的是喷气纱;三是用于针织纱、台布用纱、花色布用纱等。

村田最新喷气纺机有No.810涡流纺纱机(MVS)、No.81T涡流纺纱机(双股线)、No.8R2喷气纺纱机(MJS)、No.881HR喷气纺纱机(双股线)。

TPF228喷气纺纱机在国内浙江泰坦纺机开发成功。

图lMvS成纱过程村田公司于1995年推出了村田涡流纺纱机(MurataVortexSpinning,简称MVS,也有涡流纺)。

可以纺纯棉及其它短纤维。

本文认为MVS是在喷气包缠纺的基础上发展起来的一种纺纱方法,利用气流喷射在喷嘴内产生高速旋转气流,使须条的边纤维(一端自由纤维)的自由端对内层纤维产生相对角位移,使须条获得真捻而成纱。

尽管MVS被称为涡流纺,但其与传统意义上的涡流纺相差较大,MVS实际上仍然属于喷气纺的范畴,可以称为喷气涡流纺。

当然,在纺纱机理上,MVS有着自由端纺纱的特征,但又不完全自由端,本文认为属于部分自由端、一定程度的自由端或亚自由端纺纱。

喷气涡流纱的结构不同于传统喷气包缠纱的结构,其成纱结构与环锭纺相似,但还存在有纱芯;喷气涡流纺纱(MvS)可以做到无接头,毛羽飞花少,单纱强力高,基本上与同支环锭纱接近。

MVS纱虽然在单纱强力上不如环锭纱,但在喷气织机上用Mrs纱织布的停台率却比环锭纱织布的停台率低,纱线毛羽非常少,比环锭细纱的毛羽大大减少,具有非常好的抗起球性能,纱体蓬松,具有很好的吸湿及快速去湿性能。

国内喷气纺设备的引进和使用较早,但发展缓慢。

1985年江苏丹阳棉纺厂首次引进了日本村田MJS一801喷气纺设备。

其后,在湖北嘉鱼、湖北蒲析、山东五莲、河南焦作、广东肇庆、天津、西北等地也陆续引进喷气纺。

我国是一个棉纺大国’,但喷气纺少之又少,仅占纺纱能力的0.03%左右,剔除外资设备供直接出口,国内市场的覆盖率更小。

.9R.有重要影响。

此外,环锭纱的结构主要是在三角区中形成的,其形成过程或机理决定了具有纱中纤维预张力不均匀一致的特点,因而,使后续工序及最终产品受到拉伸时预张力大的纤维会首先断裂,可见纱线的强力并不能发挥纱中所有纤维的作用,纱线的强力达不到应有的水平。

喷气纺的原理喷气纺是一种用于制造合成纤维的纺织设备,它采用高压气流将熔融的聚合物喷射到环境中,形成纤维。

它与传统纺纱方式相比,具有高产量、快速生产、低成本和灵活性高等优点。

下面我将详细介绍喷气纺的原理。

喷气纺的原理主要分为三个关键步骤:熔融纤维聚合物的形成、纤维形成的喷射过程以及纤维固化的步骤。

首先,纺丝原料(聚合物颗粒)经过加热和挤出处理后,形成粘稠的熔融物。

这个过程通常在熔融纺丝机中进行,其中聚合物颗粒通过高压螺杆从进料口输送到螺杆筒中。

在螺杆筒中,聚合物颗粒被螺杆带动并加热,从而在高温和高压下熔化。

接下来,熔融的聚合物通过纺丝口进入喷嘴,喷嘴通常位于纺丝器上部。

纺丝器通过提供高速气流,将熔融的聚合物喷射到环境中。

这个高速气流(称为喷射气流)具有两个主要效果:一是将熔融的聚合物细化为纤维,并带走纤维形成过程中所产生的倍体剂;二是保持纺织过程中所需的纤维形成条件,例如温度和湿度。

聚合物的喷射过程中,纺织丝被拉伸并形成细长的纤维,这是通过喷射气流的冷却效应实现的。

高速气流使得聚合物熔融后的纺丝丝变得非常细小,同时也使得纺丝丝变得更长。

此外,喷射气流还将纺织纤维拉伸,并稳定纺织纤维的直径和形状,以获得一致性的纤维质量。

最后,从喷嘴中喷射出的纺织纤维在接触到空气后迅速固化。

此时,纤维内部的温度较高,但由于喷射气流的冷却作用,纤维会在短时间内冷却并固化。

这个过程中,纤维的形态和质量由多种因素决定,包括聚合物的性质、纺丝参数(如温度、压力和流量)以及环境条件(如温度和湿度)等。

总的来说,喷气纺的原理是利用高压气流将熔融的聚合物喷射到环境中,通过高速气流的冷却效应形成细长的纺织纤维,并在喷射过程中对纤维进行拉伸和固化。

这种纺织方法具有高效、低成本以及灵活性高等优点,广泛应用于合成纤维的生产中。

喷气涡流纺纱技术发展现状与理论研究进展

王泳智;奚传智;金凯;裴泽光

【期刊名称】《纺织器材》

【年(卷),期】2024(51)3

【摘要】为提高喷气涡流纺纱成纱质量,阐述喷气涡流纺纱设备的革新历程,及导引体、涡流管、纺锭等喷嘴关键元器件设计优化进展;以麻纤维纱线、包芯纱、功能性纱线为例,介绍喷气涡流纺纱线产品开发要点及成果;详细分析喷气涡流纺喷嘴内气流流动特性,模拟纤维在气流场中的运动。

指出:喷气涡流纺纱技术向速度更快、自动化程度更高、纱线品种更加多样的方向发展,但不同纤维原料成纱质量差距较大,应借助仿真模拟技术研究喷嘴内流场分布和纤维运动规律,掌握纤维加捻成纱的根本原理,同时加强喷嘴结构设计和工艺参数优选方面的研究。

【总页数】6页(P11-16)

【作者】王泳智;奚传智;金凯;裴泽光

【作者单位】东华大学机械工程学院

【正文语种】中文

【中图分类】TS104.7

【相关文献】

1.转杯纺与喷气涡流纺新型纺纱技术发展与进步的新亮点——参观2014中国国际纺织机械展览会暨ITMA亚州展览会的启示

2.喷气涡流纺纱与转杯纺纱的对比分

析3.喷气涡流纺纱捻回数的理论研究4.喷气纺纱与涡流纺纱的成纱机理及产品开发5.喷气涡流纺纱机及其关键技术的应用与研究进展

因版权原因,仅展示原文概要,查看原文内容请购买。

喷气涡流纺纱产品开发实践

喷气涡流纺纱产品开发的第一步是需求分析。

在这个阶段,我们需要了解市场需求和竞争态势,确定产品的定位和目标用户群体。

通过市场调研和用户需求调查,我们可以了解到目标用户的喜好、购买能力和竞争产品的特点,为产品开发提供方向。

接下来是技术研发。

喷气涡流纺纱产品的核心技术是涡流喷射和纺纱技术。

在技术研发过程中,我们需要建立实验室和测试设施,进行工艺参数的确定和设备优化。

同时,我们还需开展纺纱工艺的研究和技术改进,以提高产品的质量和生产效率。

产品设计是喷气涡流纺纱产品开发的重要环节。

在产品设计过程中,我们需要考虑产品的结构、功能和外观设计。

首先,我们需要设计合理的结构,使得产品能够正常运行和维护。

其次,我们还需确定产品的功能,以满足用户的需求。

最后,我们需要进行外观设计,使产品具有美观的外观和符合人体工学的设计。

在产品开发的过程中,需要进行验证和调试。

通过样机制造和实际生产的验证,我们可以检验产品的稳定性和可靠性。

同时,还可以根据不同用户的反馈和意见,进行产品的调整和改进。

市场推广是喷气涡流纺纱产品开发的最后一步。

在市场推广阶段,我们需要建立销售渠道和推广计划,进行产品宣传和推广活动。

同时,还需要提供良好的售后服务,以增强用户对产品的信心和忠诚度。

综上所述,喷气涡流纺纱产品开发是一个复杂而庞大的工作,需要从需求分析、技术研发、产品设计、验证和调试以及市场推广等多个方面进

行。

只有经过科学的实践和持续的努力,才能开发出具有竞争力和市场价值的喷气涡流纺纱产品。

纺纱方式种类繁多不同的新型纺纱方法有其不同的纺技术丨几种主流纺纱方法的发展方向和技术优势随着科技的发展和社会的进步,人类对纺织品的要求不断提高,对纱线品质的要求也提出了更高的标准。

因此,发现新的纺纱原理,研究新的纺纱方法,以提高纺纱产量、质量和开发新的纱线品种已成为努力的方向之一。

人类纺纱技术的发展经历了一个漫长的过程,环锭纺纺纱方法的出现,把纺纱技术推进到了一个新的阶段,但是,由于环锭纺纱受成纱机理的限制,纺纱速度和产量难以再进一步大幅度提高,而且,环锭纺系统在加工过程中,还存在许多不合理的方面。

因此,开辟新的纺纱原理,研究新的纺纱方法,以提高纺纱产量、质量和开发新的纱线品种已成为人们努力的方向之一。

新型纺纱技术的发展一直未曾停止,从20世纪的50 年代起,就先后涌现出了成纱机理与环锭纺截然不同的转杯纺、喷气纺、静电纺、摩擦纺、平行纺、涡流纺、自捻纺等新型纺纱技术。

近年来,又出现了喷气涡流纺(MVS) ,这些新型纺纱方法和技术的出现,突破了传统纺纱的成纱机理,使得纺纱速度的提高、卷装的增大成为了可能,使劳动生产率大幅度提高,花色品种大大增多,从而有力地推动了纺纱技术的发展。

纱器机构和成纱机理(主要是加捻特点),其成纱结构、成纱性能以及进一步的应用也有较大的不同。

可以分为非环锭加捻新型纺纱技术(自由端纺纱方法、非自由端纺纱方法)和基于环锭加捻(锭子加捻)的新型纺纱方法两大类。

对于非自由端纺纱,如喷气纺、自捻纺等,其纤维须条在纺纱过程中是完全连续的。

所以,其纤维的喂入通常是由与环锭纺相类似的罗拉牵伸装置来完成,罗拉牵伸过程中对纤维有较强的控制,从而使纤维的排列更加伸直、平行,为成纱质量提供了保证。

此外,非自由端纺纱中,纤维在加捻时,两端均受到机械控制,使成纱紧密度高,纤维在成纱的过程中伸直平行度好。

对于自由端纺纱,如转杯纺、摩擦纺、静电纺等,由于纤维成纱是通过真捻的方式完成的,因此,必须在纤维的输送过程中确保产生一个断裂点(自由端),以满足加真捻的要求。

喷气织机纺织知识点总结一、喷气织机的工作原理喷气织机是通过喷射气流来完成纱线的穿梭,从而实现织物的编织。

其工作原理如下:首先,将经过预处理的纱线放置在织机上的纱筒或者经纬筒上,然后通过张力器和引纱口将纱线引入织机,并在织机上进行相应的织造操作,最后通过织机上的喷气装置将纱线穿过梭子,完成织物的编织。

二、喷气织机的主要部件1. 纱筒或经纬筒:用于存放纱线的筒状装置,保证纱线的充分供给。

2. 张力器:用于调节纱线的张力,保证纱线的稳定引入。

3. 引纱口:用于引入纱线,保证纱线的正确引入。

4. 喷气装置:通过高速喷射气流将纱线穿过梭子。

5. 织机主体:完成织物编织操作的主要部件。

6. 控制系统:用于控制织机的运行及织造参数,确保织物的质量和生产效率。

三、喷气织机的类型根据织机的不同运行方式,喷气织机可以分为单轴摆型喷气织机、双轴摆型喷气织机和多轴摆型喷气织机;根据织物的不同类型,喷气织机可以分为空气喷气织机、水喷气织机和混合喷气织机。

四、喷气织机的优缺点1. 优点:(1)生产效率高:喷气织机具有高速、高效的特点,生产效率远远高于传统织机。

(2)适应性强:喷气织机可以适应各种纱线和织物的生产,适用范围广。

(3)节能环保:喷气织机相比传统织机,能够节约能源和减少环境污染。

2. 缺点:(1)设备成本高:目前喷气织机的设备成本相对较高。

(2)织物品质有限:对于一些特殊的纱线和织物,喷气织机的织造效果可能并不理想。

(3)维护成本高:喷气织机的维护成本相对传统织机而言较高。

五、喷气织机的未来发展趋势1. 高效化:随着科技的不断进步,喷气织机将会越来越高效,生产效率将会更高。

2. 智能化:智能控制系统的应用将使喷气织机更加智能化,提高生产效率的同时还能够提高织物的品质。

3. 多功能化:喷气织机将更多地适应各种纱线和织物的生产,成为一种多功能化的织机。

4. 绿色环保:喷气织机的节能环保特点将会更加突出,为纺织行业的可持续发展做出更大的贡献。

喷气涡流色纺纱产品生产开发要点

桂亚夫;吴建坤

【期刊名称】《纺织导报》

【年(卷),期】2024()3

【摘要】喷气涡流纺与色纺都属于发展较迅速的纺纱分支领域,而两者的碰撞交融又开辟了喷气涡流纺色纺纱的新板块。

文章针对喷气涡流色纺纱产品的生产开发,阐述了喷气涡流纺色纺产品的色彩、结构等特征,讨论了喷气涡流色纺产品生产开发中关于原料选配、对色混色、流程装备、温湿度环境、花式(色)搭配等方面的特殊技术,以期为喷气涡流纺差异化产品生产企业提供参考。

【总页数】3页(P38-40)

【作者】桂亚夫;吴建坤

【作者单位】浙江省纺织工程学会纱线专业委员会;苏州世祥生物纤维有限公司【正文语种】中文

【中图分类】TS104.7

【相关文献】

1.喷气涡流纺开发腈毛混纺色纺纱的技术探析

2.喷气纺纱与涡流纺纱的成纱机理及产品开发

3.喷气涡流纺开发新颖色纺纱的生产实践

4.喷气纺纱与涡流纺纱的成纱机理及产品开发

5.喷气涡流纺色纺纱的开发与生产实践

因版权原因,仅展示原文概要,查看原文内容请购买。

涡流纺纱技术的发展及应用谢宏;史丽梅;周骏;李映【摘要】In this paper ,the development of vortex spinning was described briefly .The yarn forming principle of vortex spinning ,the yarnstructure ,characteristics and the fabric purpose were introduced .The key point of vortex spinning was discussed .And some problem in the production practices was outlined .% 介绍涡流纺的发展概况,以及涡流纺纱的原理、纱线结构和性能、织物用途,并探讨了涡流纺纱技术特点,指出了涡流纺生产过程中存在的问题。

【期刊名称】《合成技术及应用》【年(卷),期】2013(000)002【总页数】5页(P30-34)【关键词】涡流纺;纺纱;应用【作者】谢宏;史丽梅;周骏;李映【作者单位】中国石化仪征化纤股份有限公司研究院,江苏仪征 211900;中国石化仪征化纤股份有限公司研究院,江苏仪征 211900;中国石化仪征化纤股份有限公司研究院,江苏仪征 211900;中国石化仪征化纤股份有限公司研究院,江苏仪征 211900【正文语种】中文【中图分类】TS104在当前纺纱领域中主要有环锭纺、转杯纺、喷气纺、涡流纺和摩擦纺,其中涡流纺是目前较受关注的一种纺纱技术。

涡流纺纱具有手感干燥、爽硬,毛羽少等优良性能,具有特殊的织物风格,因此近年来涡流纺获得了较快的发展。

1 涡流纺的发展概况到目前为止,环锭纺已经有150年历史,喷气纺有60年的历史,气流纺有50年的历史,涡流纺工业化只有15年的历史。

涡流纺是在喷气纺的基础上发展起来的。

喷气纺纱属于包缠纺纱结构,它只在纺涤/棉混纺和纯化纤时,其产品才能走向竞争市场,不能纺纯棉纱(喷气纺在纺纯棉时,成纱强力过低,纺纱困难,纱线没有实用价值)。

各种纺纱方法简介中国是纺织大国,也是纺织技术的发源地之一,纺织在我国有着悠久的历史。

今天主要来谈一下,纺纱技术的分类,纺织发展到今天主要的纺纱技术还是环锭纺,但也呈现出越来越多新形式,总结起来主要有如下一些:(1)环锭纺纱(ring spinning),是现时市场上用量最多,最通用之纺纱方法,条子或粗纱经牵伸后的纤维条通过环锭钢丝圈旋转引入,筒管卷绕速度比钢丝圈快,棉纱被加拈制成细纱。

广泛应用于各种短纤维的纺纱工程。

如普梳,精梳及混纺,钢丝圈由筒管通过纱条带动绕钢领回转。

进行加拈同时,钢领的摩擦使其转速略小于筒管而得到卷绕。

纺纱速度高,环锭纱的形态,为纤维大多呈内外转移的圆锥形螺旋线,使纤维在纱中内外缠绕联结,纱的结构紧密,强力高,适用于制线以及机织和针织等各种产品。

环锭纺(精梳)流程:清花间--梳棉--预并条--条并卷--精梳--头道并条--二道并条--粗纱--细纱--络筒环锭纺(普梳)流程:清花间--梳棉--头道并条--二道并条--粗纱--细纱--络筒(2)无拈纺纱(twistless processing)使用粘合剂使纤维条中的纤维互相粘合成纱的一种纺纱方法。

粗纱经牵伸装置牵伸后,须条被送到加捻滚筒上,回滚筒上来自槽箱中的薄层粘合剂接触。

纤维条由数根回转的小压辊与滚筒一起向前输送,其中一根小压辊还同时作轴向往复运动,将纤维条搓成圆形截面,并使每根纤维都能均匀地接触到粘合剂。

圆形纤维条通过加热器烘燥,纤维互相粘牢成纱。

纺纱速度可比常规纺纱方法大2~4倍,制成的纱可供织造用。

(3)自拈纺纱(self-twist spinning)一种非传统纺纱方法。

(siro yarn类同)将两根纤维条经牵伸装置拉细,由前罗拉、搓捻辊输出,在导纱钩处合。

搓捻辊除回转外,并快速轴向往复运动,搓转纱条,使搓捻辊前后的纱条获得方向相反的捻回。

在导纱钩处合后的两根纱条,依靠它们本身的抗扭力矩自行拈合成双股自拈纱(ST纱),卷绕成筒子。

喷气纺纱和涡流纺纱的产品特点及其发展

于修业

(中国纺织大学)

1 引言

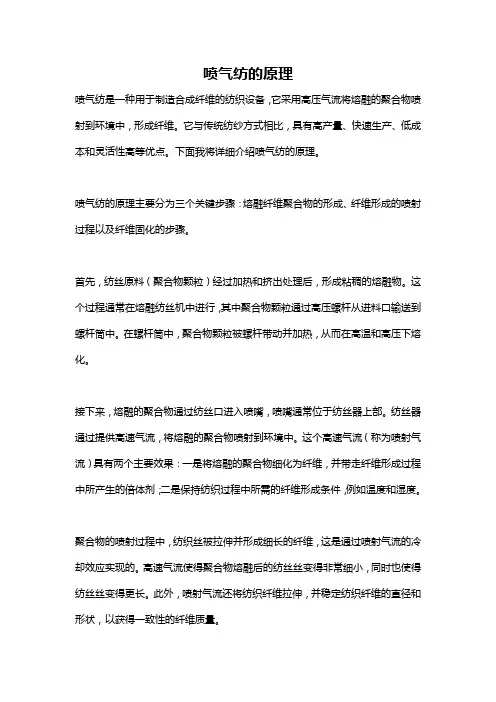

喷气纺和涡流纺的原理起源讴早,但作为新型纺纱方法还是七十年代以后分别由日本村田公司(Murata)和波兰罗兹公司(Lods)研制成功的。

日本村田公司1980年推出MJS-801喷气纺纱机,以后分别在历届国际纺织机械展览会上展出。

波兰罗兹公司1975年在米兰国际纺织机械展览会上展出过PF一1型涡流纺纱机。

这两种新型纺纱有它们的共同点:即都是利用气流旋转形成涡流场对纱条进行加捻。

加捻机构都很简单,投有高速回转机件,适应高速生产,纺纱速度一般在l50~200米/分,但它们又有截然不相同的成纱机理;喷气纺属于非自由端纺纱,纱的结构是假捻一退捻一包缠纱,而涡流纺则是自由端纺纱。

由于两种纺纱适纺的范围和产品有局限性,对它的成纱结构及特点人们的认识还不充分,使之研制和发展受到了不同程度的影响。

但从纺纱原理和纱的结构来看都有独到之处,它们的产生和进一步发展.对纺织工业技术和产品结构的影响将会起着不能忽视的作用.

2 纱的结构特点及其产品

喷气纺纱是把罗拉牵伸输出的须条,经两个气流旋转方向相反的双喷嘴所形成的涡流场推动纱条回转,对纱条进行加捻成纱。

第二喷嘴的气压和旋转能量大于第一喷嘴,第一喷嘴产生的回转气流只能使第二喷嘴对纱条施加的捻度解捻,使这段纱条呈弱捻状态,同时使前罗拉输出须条的边纤维形成半自由状态的开端纤维,然后再以反向包覆在纱的表面。

当纱条通过第二喷嘴后,由于假捻而反方向迅速退捻,在退捻力矩作用下,外表包覆的开端纤维更紧密地包缠在纱芯上,成为纱芯纤维基本平行,表面有捻的包缠喷气纱,如图1所示。

图1 喷气纱的形成

喷气纺最适合纺涤棉混纺纱,纺纱号数(tex)可在29~9tex(20~60Nc英支),纱的强力为同等环锭纱的90~95%;条干均匀、强力不匀低、纱疵、长毛羽少[6、7]。

但纤维一端缠在纱芯上,头端留在纱的表面,呈0.5毫米以下短羽毛较多;适宜制机织和针织物,织物手感硬、挺、膨松、丰满、厚实、透气性好、耐磨、染色性能好。

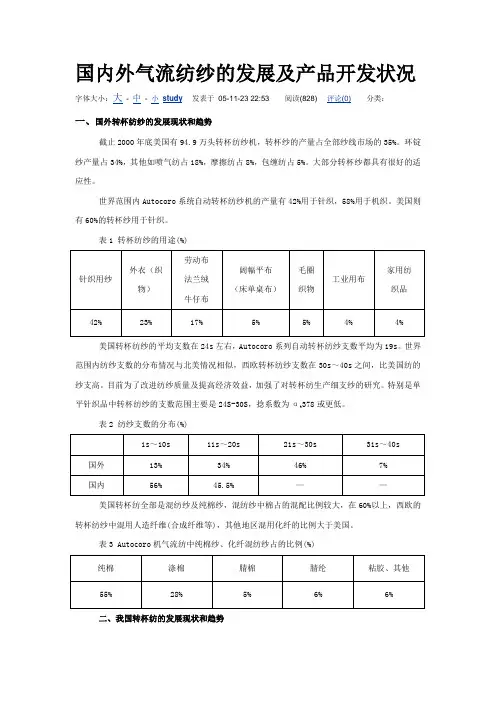

目前国内喷气纺的大宗产品如表1所示。

表l 喷气纺纱的产品

T/C 中长

T/C 65/35,9tex 仿毛织物

股线,强力高、挺括、万米无接头

注:T/C 65/35代表涤(T)与棉(C)混纺,比例为65%与35%。

喷气纱做色织纬磨绒织物类产品.就会扬长避短,发挥了喷气纱的膨松短毛羽多、纤维一端缠在纱芯上的特点;比同类环锭纱织物显得绒平整、坚牢、厚实、外观纹路立体感强、耐磨、染色性能好等优点。

涡流纺纱则是采用刺辊分梳成单纤维,再输送进涡流管内,在涡流场的作用下形成回转的自由端纱尾环,绕涡流管中心回转而加捻成纱[8]。

如图2所示。

图2 涡流纺纱器

这种纺纱方法,实验证明,它对纤维的整齐度和纤维表面性状要求较高,最适宜于纺制腈纶纤维。

由于离心力的作用,使涡流管内的纱尾从引纱孔开始形成伞状锥形回转体。

如图3所示。

图3 锥形纱尾环

伞状锥形纱尾环,在涡流场内受气流推动,产生的回转速度为:

ωy=ω-C dy3 r3

式中:ωy--纱条回转角速度;ω--涡流回转角速度;dy --纱条直径;r--纱条偏离涡流管中心距离;C--常数(与阻力系数、纱条刚度有关)。

从式中可以看出,纱条回转速度ωy,即是纱条所获得的捻度,是随纱条偏离涡流管中心距离r和纱条直径dy(号数)的变化而改变。

这一性质使涡流纱的捻度可随纺纱号数的不同而自行调节,通过实验发现这种加捻的特点是捻度与强力的关系不象环锭和气流纱那样,曲线斜率小。

如图4所示,捻度在较大范围变化对纱的强力影响不大。

图4 捻度与强力的关系

从图2可以看出,喂入涡流管内的单纤维从喂入口进入,碰到纺纱头而弯曲,再沿纺纱头下滑与纱尾环接触而被抓取,随机地添加在纱尾环上,由于纤维的转移、伸直、凝聚和加捻成纱全部利用气流的吸力和旋转来完成的,所以纱内的纤维平行度和定向性较差,打圈纤维多,表面层纤维则是包卷状态,成闭环形毛羽,纤维在纱中的分布状态如表2所示。

表2 纤维在涡流纱内的形态

由于上述纱的结构状态,涡流纱强力是同等环锭纱的60%~70%,但涡流纱做起绒织物,其强力却接近环锭纱起绒织物的强力,实验对比资料如表3表4所示。

表3 纱的试验

表4 起绒坯布试验

试验表明,涡流纱织物起绒后的强力只降低5%左右,环锭纱织物起绒后的强力降低了40%之多。

其原因是涡流纱中打圈纤维多,呈闭环形毛羽,纤维两头端均缠绕在纱芯上,起绒后,表面纤维破拉断,不影响承担强力的纱芯;而环锭纱织物起绒时,拉断了纱纤维,纱的强力就会大幅度下降。

又因为涡流纱织物起绒后,被拉断的纤维另一端紧紧钩住纱芯,绒面没有僵斑,绒毛平整细密,起绒厚度厚、耐磨、保暖、坚牢、落毛率少,这是涡流纱独特的性质,是其他纺纱不能与之相比的极大优点。

目前用涡流纱纺制的产品如表5所示。

3 技术经济对比

喷气纺纱在国内经过较长时间的生产实践,作了较系统的技术经济分析,并与环锭和气流纺进行了对比,见表6、表7表8所示。

表5 涡流纱产品

表6 成纱质量对比

对比分析表明:喷气纱强力约低于环锭l0%;重不匀率、强不匀率、条干、结杂都优于环锭纱,也优于气流纱,乌氏试验的棉结有时珞高于环锭,喷气纺产量是环锭纺的7.35~8.53倍;占地面积比环链减少25%左右,比气流纺减少15%左右;用人工约减少60%;设备投资比国产环锭纺设备高近2倍.与环锭纺引进设备的投资相近;用电比国产环锭高40~50%,与引进设备相当,低于气流纺;机物料消耗费比环锭低30%;综合成本因国内电价高、工资低而高出环锭6~7%。

表7 喷气纺技术经济分析一

表8 喷气纺技术经济分析二

涡流纺在世界范围内纱锭不多,难作系统的分析,波兰早期曾对涡流纺、气流纺、环锭纺三者作过对比分析,见表9所示。

国内对国产涡流纺纱机与环锭细纱机也做过比较,见表10、表l1所示从初步分析看出,涡流

纺产量是环锭纺的8倍,单位面积产量是环锭的2.4倍;耗电略高于环锭,低于气流纺;投资费用也低于环锭和气流纺。

表9 涡流纺技术经济分析

表10 涡流纺技术经济分析

表l1 涡流纺纱技术经济分析

4 前景展望

根据国内外喷气纺生产实践,证明该机技术先进,涤棉混纺中细支纱的产品有一定特色,特别在磨绒织物更有优越性,可以代替部分环锭纺的产品。

由于喷气纺在纺纯棉纱时的强力较低,使之应用范围和发展受到一定限制。

1988年日本村田公司对MJS-881改进了牵伸装置和喷嘴结构,推出了MJS-802、MJS-881新型的喷气纺纱机,可纺涤棉,也可纺纯棉中细支纱和双纱合股及花式线。

该机纺纱质量如表12所示。

表12 MJS-802,MJS-881纺纯棉纱的质量指标

这种新机型虽然纺纱质量(单强)还不高,但它的出现使喷气纺纱技术的发展前景极为可观;如果能在牵伸装置和喷嘴设计进一步研究,使纺纱质量进一步提高,并使应用范围更广泛,在其他类纤维纺纱(毛、麻)领域中也能应用,将对整个纺纱工艺技术和产品结构起着巨大的影响。

而涡流纺,目前存在着对纤维的整齐度、纤维表面性状要求较高,纺纱支数偏低,强力电不高、条干较羞,适纺产品范围狭窄等问题,有待进一步研究但是。

它能生存至今的原因是:可以纺腈纶纱做起绒织物优于各种纺纱的起绒织物。

从纺纱原理看也是有生命力的。

一旦技术关键得到突破,就尝有所前进。