二氧化硫烟气制酸

- 格式:docx

- 大小:27.14 KB

- 文档页数:4

冶炼烟气制酸,是我国硫酸工业的重要组成部分。

近十几年来,我国冶炼烟气制酸技术取得长足发展,冶炼烟气制酸单系列装置的规模愈来愈大,技术和装备愈来愈先进;大型冶炼烟气制酸工程的设计都不同程度地应用了当今国内外先进技术和装备,大大改变了我国冶炼烟气制酸的技术状况。

八十年代中期,丹麦托普索公司开发了一种改进的湿气体制酸(WSA)工艺,这是一种不必进行烟气中间干燥而生产浓硫酸的催化工艺,对于烟气含水量没有要求。

该工艺不产生废水和废渣,不使用吸收剂或化学试剂,二氧化硫的转化率可达99.3%~99.5%。

而且可将反应热、水合热以及部分硫酸冷凝热都在系统内回收,充分利用了工艺过程产生的热量。

当SO2浓度2.8%时,系统就能自热平衡,浓度再高时还能产生蒸汽。

WSA广泛应用于电厂烟气、冶炼烟气、硫化氢排放气以及硫化床催化裂化(FCC)排放气。

目前已投入运行的有法国Noyelles—GodaultMetaleurop铅烧结机烟气脱硫、智利圣地亚哥的Molymet钼冶炼厂烟气脱硫等,装置总数已超过27套。

我国株州冶炼厂铅烧结机烟气治理也采用WSA制酸技术,将在2001年建成投产。

三种主要制酸(硫酸)方式比较硫酸的来源主要有三种方式,第一种是硫磺制酸,中国用于制酸的硫磺主要来自石油、天然气加工。

2007年国内硫磺制酸2655万吨,占全部硫酸产量的46.6%。

第二种是贵金属冶炼,2007年中国冶炼烟气制酸1315万吨,占全部硫酸产量的23.1%。

第三种是硫铁矿生产硫酸,2007年硫铁矿制酸1678万吨,占全部硫酸产量的29.4%。

1.硫磺制酸硫磺制酸污染小,资源利用率高。

从近几年来看,中国硫磺制酸原料90%以上进口。

2004年进口硫磺676.6万吨,当年硫磺制酸1621.8万吨,占全部硫酸产量的40.6%;2005年进口硫磺830.6万吨,硫磺制酸1974万吨,占全部硫酸产量的42.7%;2006年进口硫磺881万吨,硫磺制酸2233万吨,占全部硫酸产量的44.3%;2007年进口硫磺965万吨,硫磺制酸2655万吨,占全部硫酸产量的46.6%。

从2005~2007年,硫磺进口分别增长154万吨、50.4万吨、84万吨。

据业内人士介绍,硫磺制酸比较简单,硫磺燃烧变成二氧化硫,再用水吸收。

硫磺浓度比较高,对杂质的清除相对简化,热利用率高,可用废热来发电。

每生产1吨硫酸产蒸汽约1.1~1.3吨以上。

硫磺制酸投资省、上马快,仅是硫铁矿制酸投资额的40%,操作简单,工人劳动强度低,无废渣、废水等污染。

2.硫铁矿制酸化合态硫中可作为硫矿石的矿物主要有:黄铁矿、白铁矿、磁黄铁矿等,黄铁矿分布最为广泛,是中国最重要的硫矿石。

黄铁矿又称硫铁矿,分子式为FeS2,理论硫含量为53.45%,理论铁含量为46.55%。

硫铁矿是中国主要硫资源,占硫资源总量的80%。

其中,硫铁矿占53%,伴生硫铁矿占27%。

国内硫铁矿资源贫矿多富矿少,矿石平均含硫品位只有18%,矿石含硫品位大于35%的富矿仅占总储量的5%,主要集中在中南和华东地区,以广东省最多,约占全国富矿总储量的85%。

中国高品位硫铁矿较少且分布不均,不得不依赖于低品位硫铁矿的开发及精炼。

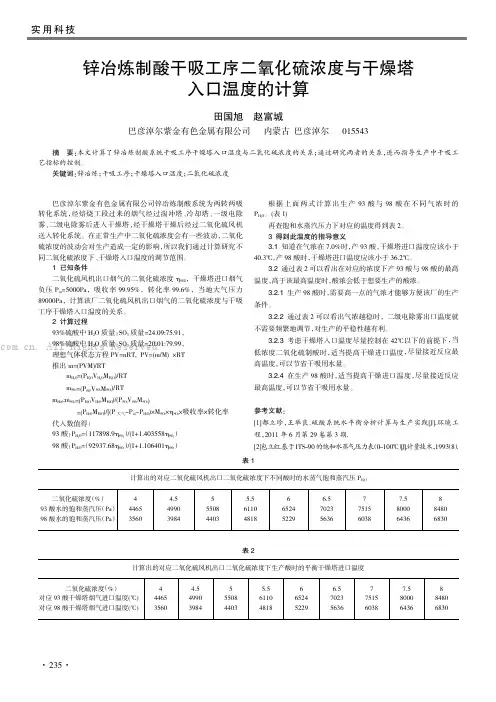

巴彦淖尔紫金有色金属有限公司锌冶炼制酸系统为两转两吸转化系统,经焙烧工段过来的烟气经过湍冲塔、冷却塔、一级电除雾、二级电除雾后进入干燥塔,经干燥塔干燥后经过二氧化硫风机送入转化系统。

在正常生产中二氧化硫浓度会有一些波动,二氧化硫浓度的波动会对生产造成一定的影响,所以我们通过计算研究不同二氧化硫浓度下、干燥塔入口温度的调节范围。

1已知条件二氧化硫风机出口烟气的二氧化硫浓度ηSO2,干燥塔进口烟气负压P in=5000Pa,吸收率99.95%,转化率99.6%,当地大气压力89000Pa,计算该厂二氧化硫风机出口烟气的二氧化硫浓度与干吸工序干燥塔入口温度的关系。

2计算过程93%硫酸中H2O质量:SO3质量=24.09:75.91,98%硫酸中H2O质量:SO3质量=20.01:79.99,理想气体状态方程PV=nRT,PV=(m/M)×RT推出m=(PVM)/RTm H O=(P H O V H O M H O)/RTm SO=(P SO V SO M SO)/RTm H O:m SO=(P H O V H O M H O)/(P SO V SO M SO)=(P H O M H O)/[(P大气-P in-P H O)×M SO×ηSO×吸收率×转化率代入数值得:93酸:P H O=(117898.9ηSO)/(1+1.403558ηSO)98酸:P H O=(92937.68ηSO)/(1+1.106401ηSO)根据上面两式计算出生产93酸与98酸在不同气浓时的P H O。

(表1)再查饱和水蒸汽压力下对应的温度得到表2。

3得到此温度的指导意义3.1知道在气浓在7.0%时,产93酸,干燥塔进口温度应该小于40.3℃,产98酸时,干燥塔进口温度应该小于36.2℃。

3.2通过表2可以看出在对应的浓度下产93酸与98酸的最高温度,高于该最高温度时,酸浓会低于想要生产的酸浓。

硫酸工业转化工艺硫酸生产过程中转化是核心,转化率高,硫的利用率高,环境污染小;反之不仅硫的损失大, 而且会给环境造成危害。

转化率的高低与转化过程所选择的转化流程有关,不同的转化流程,可能达到的最终转化率不同,硫的利用率及尾气中有害气体的含量不同。

转化流程选择的主要依据是生产中所采用的催化剂、进转化器的二氧化硫浓度及氧硫比、要求的总转化率等。

转化流程可分为“一转一吸” “两转两吸”和两大类。

1、“一转一吸”流程。

“一转一吸”流程亦为一次转化一次吸收工艺。

由于受催化剂用量及平衡转化率的限制,该工艺可能达到的最终转化率为97 %〜98 %,显然此转化率下,硫的利用率不够高,尾气中二氧化硫的含量远远超过排放标准,需进行尾气回收。

LI前国内只有部分采用低浓度冶炼烟气制酸(入转化工序二氧化硫浓度低于6 %)的企业采用此流程。

由于用碱性物质回收尾气产生的亚硫酸盐销路有限、用氨一酸法回收尾气副产品硫鞍母液运输不便及销售困难,一些企业计•划将“一转一吸”改为“两转两吸”从而使尾气直接达标排放。

2 “两转两吸”流程按环保要求,除了有条件采用尾气回收工艺及气体浓度较低且规模较小的装置以外,一般硫酸装置都应采用“两转两吸”的转化流程。

“两转两吸”流程为两次转化两次吸收工艺,可能达到的最终转化率大于%。

该工艺的总转化率受第一次转化率和第二转化率的制约。

第一次转化常用两段或三段催化剂床层来完成,其中第一段的转化率受出口温度的限制,若笫一次转化采用两段,则仅是第二段来保证第一次转化率;若第一次转化采用三段,则是以第二、第三段两段保证第一次的转化率。

随着要求的总转化率的提高,对第一次转化率的要求亦在提高。

对第二次转化有用一段和两段催化剂床层之分。

若用一段,该段催化剂床层既要兼顾反应速率乂要兼顾笫二次转化率是难于两全的;若采用两段,则以前一段满足反应速率,以后一段满足转化率,这可使第二次转化率提高3 %左右,且对第一次转化率的波动有一定的承受能力。

氧化硫的转化目录一、转化的原理:即转化的基本原理和常识1、转化的目的2、在转化器内的三个反应3、理论转化率4、平衡转化率5、影响转化率(最终转化率)的主要因素6、转化反应中,so2 反应的速度7、转化的SO2 氧化反应与气体起始成分的关系8、二、转化率同硫酸生产量的关系转化器配装的接触剂——钒触媒1、触媒的接触理论及触媒的有关情况2、触媒的起燃温度3、触媒的操作温度4、气体中的杂质对钒触媒的影响5、钒触媒在使用中的不正常颜色及其原因6、触媒的合理使用与维护保养三、转化的工艺操作条件与控制1、转化工艺操作条件的主要因素2、转化工艺流程与操作调节氧化硫的转化一、转化的原理:即转化的基本原理和常识1、转化的目的一一通过净化精制的S02烟气经过转化器钒触媒的催化作用,将S02氧化成S03,它的反应是按下列方程式进行的:S02 + 1/202 ===== S03 + Q2、在转化器内,有三个反应同时进行从左到右的反应是正反应,反应后放出大量的热,叫发热反应。

从右到左的反应是S03分解成S02和02,叫逆反应。

正反应是由一份S02和0.5份02变成一份S03,所以叫缩体反应。

3、理论转化率——随着温度的变化而变化,在二氧化硫氧化成S03时,每一个温度都有它的转化极限,这个极限叫理论转化率。

在一定气体组分的条件下,其理论转化率只有凭温度来决定。

如果S02 7%, 02 11%,N2 (氮)82%的气体组分条件,其理论转化率同温度的关系是:温度c理论转化率%温度c理论转化率%温度c理论转化率% 42098.847096.452091.5 43098.548095.655086.2 44098.149094.857081.8 45097.650093.858079.3 46097.251092.560073.9如果改变气体的组分条件,情况就变化了,如果提高氧量,降低S02浓度, 其理论转化率就会提高。

4、平衡转化率在转化器的正常运行中,转化的三个反应同时存在。

浅析一种二氧化硫的转化工艺摘要文章通过结合研究当前国内外的一些二氧化硫烟气转化技术,就各项技术存在的一些问题进行分析和讨论,分析当前二氧化硫烟气转化技术存在的一些共性问题和原因,并且在此基础上探讨试验一种二氧化硫烟气转化技术的方式,并结合条件以及内容要求提出相应的建议,以期为其他学者提供借鉴,从而实现社会效益和经济效益的有机结合,为我国工程项目的二氧化硫烟气转化技术起到一定的借鉴作用。

关键词转化;二氧化硫;烟气1前言1.1二氧化硫转化的意义随着科学技术的进步,SO2烟气转化技术逐步得到发展运用,尤其是在有色冶金中,有多种高浓SO2烟气制酸工艺,由于转化触媒耐温极限(630℃左右)和起燃温度的限制,在平衡转化率下,烟气入口SO2浓度不超过14%是国际上公认的转化触媒能够接受的最高SO2浓度,因此其转化入口SO2浓度一般不会超过19%,为此,仍需要配入相当于自身一倍以上的稀释风。

随着富氧冶炼技术的逐步推广,进入烟气制酸系统的烟气中二氧化硫浓度达到20%以上已成为现实。

一般的工艺就是烟气在净化工序除去矿尘、酸雾、砷、氟等有害杂质后,再通过干吸工序的干燥塔除去水分,然后进入转化工序,在一定的温度下,通过触媒的催化,使烟气中的二氧化硫与氧化合生成三氧化硫,简称二氧化硫的转化。

一般来讲,由于大部分冶炼原料均为金属硫化物,比如硫化锌、硫化铅等,在冶炼中会释放大量的SO2,其对环境的的污染十分严重。

采用冶炼烟气制酸的方法,将SO2变废为宝。

这不仅充分利用了资源、保护了环境,还为企业增加了经济效益。

1.2当前国内一些常用的转化工艺目前,在冶炼金属铜的过程中,由密闭炉和转炉出口排出来的主要污染气体是二氧化硫(SO2);近年,一种较新工艺,利用贫铜〔含铜(Cu)>4%(重量)〕矿石〔碳酸铜(CuCO3)或硫化铜(CuS)〕和冶炼金属铜过程中所产生的“废”铜泥,采用“水解工艺”制造硫酸铜(CuSO4.5H2O)是化工技术领域里利“废”的一种较先进工艺。

湿法制硫酸工艺在我国的应用摘要:与其他工艺相比,湿法制备硫酸的工艺比较简单,工艺流程较短,占地面积小,设备少,废热可以回收利用,可处理二氧化硫浓度较低的酸性气体。

硫回收工艺的选择要考虑其经济性、技术性,并且废气排放指标必须满足国家现行环保要求。

关键词:硫酸工艺;制备;应用现状湿法制硫酸工艺在我国得到了较快地发展,主要是作为处理脱硫单元酸性气的环保装置。

一般装置规模较小,用于将生产中含硫酸性气体直接制酸,得到商品级的浓硫酸,尾气达标排放。

1 湿法制硫酸技术的工艺原理二氧化硫酸性气湿法制硫酸工艺主要包括3个步骤:①二氧化硫烟气首先经前端激冷除尘降温等一系列净化装置成为洁净的烟气;②SO2和O2在催化剂的作用下进行转化生成SO3;③SO3和水蒸气结合成气态硫酸并冷凝成产品硫酸。

1) 二氧化硫净化,来自冶炼的高温烟气,首先进入动力波洗涤塔,急冷降温除尘。

该区域的液体表面更新速率很快,所以动力波可以在降温的同时高效除尘。

经过除尘降温后,烟气进入冷却塔。

在塔内填料层气液接触洗涤降温。

洗涤液经稀酸冷却器降温后重复使用。

降温后的烟气经电除雾脱除酸雾至20mg/Nm3以下后,送至后续系统。

2)SO2湿式催化氧化。

SO2气体依次通过转化器内各段催化剂床层并经层间换热,最后一段出口SO3气体经气体冷却器冷却或过热器/省煤器回收热量后,温度降至260~300℃进入冷凝器。

根据燃烧生成的SO2含量高低,转化器可分别设置成一段至四段不同段数,以保证最终SO2转化率达99%。

3)冷凝成酸。

经湿法转化后的SO3与气体中的水蒸气结合形成气态硫酸,与冷空气换热后,在冷凝器中冷凝成液态硫酸。

冷凝器是湿法制硫酸中的关键设备,是一个垂直降膜冷凝器/浓缩器,装有耐酸并抗震的玻璃管。

工艺气以278℃温度进入硫酸蒸汽冷凝器,沿管程由下向上流动。

壳程内送入的空气作为冷介质与热工艺气交换热量而降低热工艺气的温度至95℃,伴随热工艺气温度降低,硫酸蒸汽逐步冷凝于玻璃换热管上,后结成液滴,靠重力滴落在硫酸蒸汽冷凝器的底部。

二氧化硫烟气制酸前言:硫酸是工业上一种重要的化学品,它用途十分广泛,如制造肥料、非碱性清洁剂、护肤品、以及油漆添加剂与炸药等。

在冶金工业中,大部分的冶炼原料均为金属硫化物,如硫化锌、硫化铜等,在冶炼中会产生大量的二氧化硫烟气,对环境的污染比较严重,而当烟气中的SO2浓度达到一定程度时,则可采用冶炼烟气制酸的方法,将其变废为宝,既生产出硫酸,又达到了污染物减排、废气综合利用的目的。

在我国,有色金属冶炼烟气以低浓度二氧化硫烟气居多,但随着富氧冶炼技术的发展,也出现了一批高浓度SO2制酸企业。

1.低浓度SO 2烟气制酸低浓度S02烟气制硫酸有两种类型:一种是间接制酸工艺,即先通过物理或化学吸收或吸附的方法将低浓度S02烟气转化为高浓度甚至纯SO2气体,再利用这些气体生产硫酸;另一种是直接制酸工艺,即直接利用低浓度SO2烟气生产硫酸。

1.1间接制酸工艺间接制酸工艺的关键是采用合适的脱硫技术生产高浓度SO2气体,其后续工艺与传统硫酸工艺并无差异。

目前在国内使用较多的间接制酸法包括CANSOLV工艺、离子液循环吸收法。

1.1.1CANSOLV再生胺工艺CANSOLV可再生胺法由原联合碳化物公司(现为陶氏化学公司的子公司)开发,并于2001年实现工业化,目前已成功应用于石油和天然气处理、有色金属冶炼和电厂烟气脱硫【1】。

该技术采用可再生的有机胺溶液作为SO2吸收剂,其优点是吸收剂可循环利用、脱硫效率高(98%以上)、处理气体流量及浓度范围大[流量为(0.5—95.0)×104 m3/h,φ(S02)为0.08%一ll%]、副产S02浓度高[φ(SO2)>99%];其缺点是低压蒸汽和电耗较高,并且处理冶炼烟气时需对烟气进行预净化处理。

CANSOLV工艺可与克劳斯装置或硫酸装置整合生产硫磺或硫酸,也可将高浓度SO2气体压缩为液体SO2产品。

2006年以来CANSOLV可再生胺法在我国推广取得突破性进展,现已用于阳谷祥光铜业200 kt∕a铜冶炼精炼炉烟气、云南红河恒昊矿业镍冶炼烟气、贵铝热电厂二期燃煤锅炉烟气的脱硫,在建的云南锡业100 kt∕a铅冶炼制酸尾气脱硫也将采用该工艺。

1.1.2离子液循环吸收法离子液循环吸收法是成都华西化工研究所新开发的脱硫技术,其原理及工艺流程与ANSOLV可再生胺法基本类似,吸收剂是以有机阳离子、无机阴离子为主要成分并添加少量活化剂、抗氧化剂和缓蚀剂组成的水溶液【2】。

该工艺适合于处理流量小于1.0×105 m3/h、φ(S02)O.02%~5%的烟气。

其优点是工艺简单、脱硫效率高(95%以上)、吸收剂损耗小、副产物SO2气体浓度高[φ(SO2)>99%]。

与再生胺法一样,缺点是能耗较高,并且处理冶炼烟气时需对烟气进行预净化处理。

2008年7月该工艺首先用于处理巴彦淖尔紫金有色金属有限公司100 kt∕a 锌冶炼工程配套硫酸装置尾气及燃煤锅炉烟气,2008年12月攀钢集团新钢钒公司烧结机烟气离子液循环吸收法脱硫装置也投入运行,脱硫效率达到95%以上。

1.2直接制酸工艺直接制酸法通常是使用催化剂的原理,将低浓度的SO2。

直接氧化成S03,从而进一步转化为硫酸。

在我国使用较多的低浓度直接制酸法包括WSA工艺和非稳态转化工艺【3】。

1.2.1WSA和SNOX湿法制酸工艺20世纪70年代初,丹麦托普索公司开发成功WSA和SNOX两种湿法制酸工艺,这两者的主要区别在于后者可同时脱除烟气中的NOx。

SNOX湿法制酸工艺在装置前端增加了NOx氨选择性催化还原(SCR)部分,其后续工艺与WSA基本相同【4】。

WSA和sNOX湿法制酸工艺具有装置开工率高、SO2和NOx,脱除率高(分别可达98%和95%以上)、不产生二次污染物、除氨(SNOX工艺)外不消耗水和其它物料等优点,可直接利用含S02、H2S和CS2的气体生产加(H2S04)97%~98%硫酸,但在开车期间或处理极低二氧化硫浓度[φ(SO2)<3%]烟气时,需采用燃烧炉补热。

目前国内已有20多套WSA装置用于处理冶炼烟气、焦炉气、粘胶纤维尾气等。

1.2.2非稳态转化工艺非稳态转化工艺最初由原苏联西伯利亚催化研究所于20世纪80年代初研究开发,该工艺利用非稳态转化器及催化剂兼具催化和蓄热作用,使进转化器妒(SO2)平均1.4%的低浓度SO2烟气实现自热平衡转化,生产φ(H2S04)93%硫酸【5】。

该工艺具有工艺简单、投资省的优点,缺点是催化剂易粉化、转化率难以长期维持在90%以上。

目前我国已有10多套非稳态转化制酸装置在运行中,主要是处理铅烧结机低浓度SO2烟气。

1.3低浓度SO 2烟气制酸中存在的问题目前,CANSOLV可再生胺法、离子液循环吸收法、WSA法、非稳态转化工艺等技术在我国已用于处理硫酸装置尾气、冶炼烟气、钢铁厂烧结尾气、焦化气、燃煤锅炉烟气等,然而这些技术要在国内大规模推广应用,仍面临以下问题:a.处理气量有限。

由于受工艺条件限制,目前无论是间接制酸工艺还是直接制酸工艺处理气量均不超过1.0×106 m3/h,而电厂烟气动辄数百万m3/h,因此目前我国低浓度SO2烟气制硫酸技术主要用于处理冶炼烟气、硫酸装置尾气、工业窑炉尾气等。

今后要着重解决扩大装置处理规模的问题,以应对大气量的电厂烟气处理。

b.对烟气SO2浓度有一定要求。

从技术、装置投资和运行成本来看,一定SO2浓度范围内的烟气制酸才是合理的。

c.装置可靠性要求高。

为保证主装置的稳定运行,烟气处理装置应能够独立、稳定运行,所以今后低浓度SO2烟气制硫酸装置需要提高系统可靠性、简化工艺流程,以减少主装置的运行风险。

d.运行成本高。

与现行的石灰/石灰石一石膏法、湿式氨法、钠碱法等脱硫技术相比,低浓度SO2烟气制硫酸技术运行过程中的能耗(电、蒸汽)及水、吸收剂消耗较高,这是今后工艺和设备的改进重点。

2.高浓度烟气制酸由于受到催化剂耐热温度和转化器材料耐热温度的限制,目前高浓度SO2转化技术只能从工艺上寻求突破。

目前比较有代表性的高浓度SO2转化技术主要有两种,一种是采用在转化器一段混入部分反应后SO2(如奥图泰的LUREC@工艺),烟气的循环烟气方式;另一种是采用预转化方式(如拜耳技术的BAYQIK@工艺)。

目前,国内使用较多的就是LUREC工艺和预转化工艺。

2.1 LUREC工艺LUREC工艺为芬兰奥图泰公司研发,其将催化氧化后生成的少量SO2烟气代替常规转化工艺中的稀释空气,与高浓度SO2冶炼烟气混合,一方面稀释了进入第一段催化剂层的SO2浓度,另一方面用SO2抑制SO3的转化,避免了第一段催化剂层超温的情况【6】。

该工艺已于阳谷祥光在全球范围内首次应用,实践证明,其与常规技术比较,从根本上降低了装置的投资费用和操作成本,又达到了较高的热能回收率与较低的SO2排放浓度。

2.2预转化工艺预转化工艺主要是实现对高浓度SO2烟气的稀释,再进行常规的制酸工艺【7】。

通常是抽出一定比例的 (SO2)>l4%干燥烟气进行预转化吸收,预吸收后的烟气分2路,一路返回预转化顶吸收系统与高浓度SO2烟气混合,调节预转化烟气SO2浓度与氧硫比;另一路进入主转化系统,使混合后烟气流量与SO2。

浓度与原设计相同,再进行后续常规制酸。

这种预转化工艺国内拥有专利技术的公司为金隆铜业。

2.3高浓度SO2制酸的特点和存在的问题高浓度SO2转化具有投资省、占地面积少、生产运行费用低、效益高等明显特点,同样的处理气量可以生产更多的硫酸。

但是在国内长期未采用高浓度SO2转化技术,主要原因有以下几点:a.进转化系统SO2浓度高会影响SO2的最终转化率。

进转化系统SO2浓度越高,平衡转化率越低,当采用国内生产的触媒时,由于其活性的影响,最终转化率的降低更为明显。

这样一来,排放尾气中的SO2浓度就会严重超标,达不到环保要求。

因此,用目前国内生产的触媒要实现高浓度SO2转化技术困难很大。

b. SO2氧化为SO3时,由于是放热反应,放出的热量使气体温度升高,致使触媒烧坏,失去催化效果。

这也是目前国产触媒难于实现高浓度SO2转化技术的另一个原因。

c. 国内目前普遍使用普通碳钢材质的转化器。

当转化器温度超过600℃时,碳钢会发生蠕变现象,严重时甚至会引起转化器的坍塌现象。

而高浓度S02转化时,一段反应终态温度均超过600℃,因此使用碳钢材质的转化器也限制了高浓度SO2转化技术的应用。

d. 国内目前普遍采用常氧冶炼或者硫铁矿常氧焙烧。

进转化烟气中的SO2浓度一般不会超过10%,因此,高浓度S02转化技术应用范围也受到了影响。

3.烟气中SO2含量对制酸的影响根据烟气中二氧化硫含量的大小,可把烟气分为高浓度二氧化硫烟气和低浓度二氧化硫烟气。

通常把二氧化硫含量大于3.5%的烟气称为高浓度二氧化硫。

烟当烟气中SO2浓度太低时要进行制酸,生产成本高,处理烟气量大,产品产量低;而当烟气中SO2浓度过高时要进行制酸,反应过程中温度太高,会破坏含钒催化剂,且需要消耗大量的浓硫酸去吸收SO3。

因此,在烟气中的SO2浓度过低或过高时都不利于制酸。

4.结束语与世界发达家相比,我国有色金属冶炼烟气制酸在技术、装备上已取得长足的进步,在新工艺的研发上基本已与世界处于同步水平。

就目前而言,我国有色金属冶炼烟气大部分以低浓度SO2烟气为主,在今后,随着冶炼工艺的提高与富氧技术的发展,高浓度SO2烟气制酸将成为必然趋势。

参考文献:【1】刘喻.康世富可再生胺法脱硫技术的应用U【J】.硫酸工业,2009,(1):39-45.【2】余韬.低浓度二氧化硫烟气制酸技术进展【J】.硫酸工业2009(4)8—11【3】蒋继穆.我国冶炼烟气制酸进展及展望[J].有色冶炼,2003(2):1—4【4】张峰.WSA湿法制酸工艺及其在我国的应用【J】.硫磷设计与粉体工程,2011,(4):1—4【5】南京化学工业公司研究院.低浓度二氧化硫烟气脱硫【M】.上海:上海科学技术出版社,198l:193—207.【6】张宝财.LUREC高浓度S02烟气转化工艺特点与应用【J】.硫磷设计与粉体工程,2010,(2):44-48.【7】余磊,汪卫东.预转化预吸收高浓度SO2烟气制酸工艺的工业应用【J】.硫酸工业20l1,(6):11~14。