结晶器液压振动装置

- 格式:pdf

- 大小:106.99 KB

- 文档页数:6

目录一工程概况1.工程简介2.主要工艺流程3.主要设备实物量4.主要设备技术性能5.工程特点二施工前准备1.技术资料准备2.施工现场准备3.工、机具的准备4.劳动力需用计划和施工进度三设备安装方法1.安装工艺流程2.连铸机设备安装断面图3.主要设备安装要点目录四设备安装的技术要求1.结晶器振动装置2.扇形段安装五质量保证指标六安全措施一、工程概况1、工程简介:100t电炉炼钢连铸工程是为了适应安钢九五发展规划,解决已改造完成的2800mm中板轧机坯料供应而建。

板坯连铸机是其主要设备之一。

连铸车间由浇注跨、铸机跨、设备维修跨及出坯跨组成。

见施工平面图(一)。

浇铸跨布置有连铸机的钢包回转台、浇注平台、中间罐车、结晶器及振动装置,扇形段等主机设备,主要进行连铸机的浇注操作。

铸机跨设有连铸机的出坯辊道、一、二次火焰切割机、引锭杆存放装置、打号机、推钢机、垛板台等设备。

该跨主要进行铸坯的切割、打号和出坯操作。

2.主要工艺流程:3、主要设备实物量(在线设备)4、主要设备的技术性能4.1连铸机的主要技术性能机型:V AI直结晶器连续弯曲连续矫直弧形坂坯连铸机连铸机台数×流数:1×1连铸机基本半径:8m浇铸断面:厚:150、200、250mm宽:950~1500mm定尺长度:1600~2500mm铸机速度范围:0~2.2m/min引锭杆装入方式:下装切割方式:在线一二次焰切割出坯方式:辊道十推钢机/垛扳台出坯辊面标高:+0.8m浇注平台标高:+11.3m4.2中间罐形状:巨形容量:30t(32t溢流)水口控制方式:塞棒加滑动水口塞棒机构形式:手动杠杆式(行程200mm)滑动水口形式:三板式滑动水口(液压驱动)水口直径:50~80mm4.3结晶器形式:直结晶器带自动调宽(停机时)结晶器尺寸:宽:950~1500mm厚:150、200、250mm 结晶器振动装置:液压式4.4弯曲段可浇板8坯:宽:950-1500mm厚:150、200、250mm 辊数:15对(辊径Φ150mm)4.5弧形扇形段(扇形段1、2、3、4、5段)弧形半径:8000mm弧形段数量:5段辊数:Φ250驱动辊5对Φ230mm自由辊30对辊缝:130mm~350mm4.6矫直扇形段(6、7段)矫直扇形段段数:2段可浇板坯:950~1500mm150、200、250mm辊数:驱动辊2对自由辊6对辊径:300mm4.7水平扇形段(8、9、10段)可浇板坯:宽:950~1500mm厚:150、200、250mm水平扇形段数量:3段辊径:Φ300辊数:驱动辊3对自由辊18对5、工程特点:5.1工程量大连铸机在线设备就近2000t设备,另外还有维修跨设备、起重机设备安装、钢结构安装等。

连续铸钢技术项目设计方案1.1 连铸技术的发展概况连续铸钢是钢铁冶金领域内发展最快、最受重视和最为成功的技术之一,其原因在于连铸技术具有显著的技术经济优越性,是钢铁生产流程中结构优化的重要环节。

转炉的发明者亨利·贝塞麦(Herry Bessemer)于1846年首先提出了连续浇注的概念并于1857 年获得专利权。

从那时以来,近一个世纪的时间里,世界上的一些冶金工作者在连续浇铸技术方面进行了有益的探索,上世纪三十代,德国人容汉斯开创性的提出结晶器振动法,浇注铜铝合金获得成功,使有色合金的连续铸造应用于生产,金属(铜、铝)的连续铸造获得了工业应用。

但钢液的连续浇铸却始终没有获得工业化[1]。

钢的连铸取得突破性进展是由1945 年,容汉斯(S.Junghans)及其合作者罗西(I.Rossi)采用了振动式结晶器代替以前的固定式结晶器,解决了固定式结晶器拉坯漏钢的难题,钢水的连铸才首次获得成功。

1950 年容汉斯和曼内斯曼(Mannesmann)公司合作,建成了世界上第一台能浇铸 5 t 钢水的连铸机[2]。

钢水连铸获得巨大成功的另一重要的技术关键是英国人哈里德(Halliday)提出的“负滑脱(Negative Slip)”的概念。

“负滑脱”能够有效地防止了凝固壳与结晶器的粘结和更好地改善润滑。

20 世纪40 年代,德国建成了第一台浇注钢水的实验性连铸机。

连铸技术在20 世纪50 年代初开始步入工业应用阶段,70 年代以后钢的连铸技术迅速发展,80 年代连铸技术日臻完善,一个国家的连铸技术水平的高低己成为衡量其钢铁工业现代化程度的重要标志。

20 世纪90 年代,随着钢的连铸技术的日益成熟,连铸技术又有新的重大发展。

从那时以来,薄板坯连铸(连轧)技术在世界上获得了重大发展;薄带连铸技术也受到广泛重视,进行了深入研究;高效连铸技术随之出现,并获得了迅速发展。

今天,钢的连铸技术无论从深度和广度上,都远远超过了20 世纪80年代的水平。

流体振动——液压振动技术一、简介液压振动技术是用液压产生振动并利用这种振动的技术。

它的原理是把直流液流变为交变液流,使压力能转换成活塞运动的振动能,或者将压力能以某种方式(如气体的或液体的弹簧)储存起,而后再释放形成工作活塞的振动。

应用液压直接产生振动有如下几种方法:直流液压振动法、交流液压振动法、液压自激振荡法、射流液压振动法和电—液振动法。

液压振动技术按其工作原理一般具有下述基本特性:1)液压振动以液压容积传动形式的液压振动器产生,属一次式液压传动装置,即本身既是液压振动发生装置,又是液压振动执行机构。

2)液压振动器利用油路中交替变化的压力液流来传递液压能而直接产生活塞的周期振动。

3)油路中交替变化的压力液流是依靠液压振动器在振动过程中的运动参数(如速度、加速度和振幅等)或液体参数(如压力、流量等)的变化作为反馈信号来控制。

4)液压振动器是一个重复循环的周期运动元件,对其过渡过程品质没有严格要求。

5)液压振动器是阀——活塞组合的动力元件。

产生振动的方法有很多,还有电动、机械和气动等方式。

但是液压振动较其它振动方式,有以下优点:1) 液压振动机构既能产生低中频率、大振幅,又能采取措施使之产生高频率、小振幅,因此应用范围广。

2) 输出功率大。

因为液压系统的工作压力远比风动工作压力10kg cm 2⁄和电动的磁场电力强度4−6kg cm 2⁄高。

因而采用液压振动技术所构成的机械装置尺寸小,重量轻。

3) 液压振动技术能量利用率高。

其输出特性易于调节,与风动相比,消耗能源减少34−56,而效率却提高50%,且液压振动机构的振动频率和输出功率可进行无级调节,以适应不同的工作条件。

4) 液压振动器的噪音低,从而改善了劳动条件。

5) 机构简单、运行可靠。

液压振动机构属自控方式工作,整个机构简单,活动件少,并且在油液中动作,其润滑性好、磨损少、使用寿命长。

6) 适宜于特殊作业环境工作。

液压振动机构由于具有振动和冲击特性,因此不仅适用于一些需要产生振动和冲击的场合,还能适应于高温、高压、水下和恶劣环境的作业。

本钢BSP薄板坯连铸机概述陶力群李秉强(本溪钢铁集团公司炼钢厂)摘要介绍薄板坯连铸机生产工艺及技术状况。

关键词薄板坯连铸机,H2漏斗型结晶器,带LPCS的动态软压下。

Summaries of Bengang BSP Flexible Thin Slab CasterLiu Jun Tao Liqun Li Bingqiang(Steel Making Plant of Benxi Iron &Steel (Group) Co.Ltd)Abstract This paper introduced production process and technology of flexible thin slab caster.Key words flexible slab caster H2 funnel mould dynamic soft reduction with LPCS1 前言自八十年代末美国纽柯公司的克里福兹维尔厂投产世界上第一台连铸—连轧短流程生产线,经济效益显著,引起国际冶金界的重视。

薄板坯连铸连轧技术与传统连铸连轧技术相比较,具有生产流程短,节约能源,降低生产成本及劳动强度等优点。

目前,随着薄板坯连铸连轧技术的日臻成熟,它所能生产的钢种已扩大到包括包晶钢、硅钢、汽车用钢、低碳钢、中碳钢、高碳钢、高强度合金钢等多个种类,产品结构越来越广泛。

本钢BSP薄板坯连铸机技术由Danieli公司提供:应用H2漏斗型结晶器、带LPCS的动态软压下、结晶器漏钢预报和热相图等技术,使BSP薄板连铸机的工艺技术和设备性能达到世界一流水平。

以下对本钢BSP薄板坯连铸机的工艺技术及设备性能做以介绍。

2本钢BSP薄板坯连铸连轧工艺简介BSP连铸--连轧短流程生产线生产厚度为90/70mm和100/85mm的铸坯。

连铸机采用H2漏斗型结晶器,结晶器长度1200mm,结晶器下部为2对带辊型的足辊,扇型0段前5对为带辊型的夹持辊,将出结晶器后有凸度的铸坯压平。

板坯连铸机液压振动技术原理与实例黄志坚 罗卫国姚良挺摘要:结合实例简要介绍了板坯连铸机液压振动台的结构原理及应用。

关键词:板坯;连铸;液压;振动台1 前言现代连铸技术朝着快速浇铸技术方向发展的趋势,导致了对板坯连铸过程中采用的结晶器振动方式的发展和变革。

液压振动技术是近10年来开发的新技术,它具有机械振动所没有的优越性,目前已在欧美许多国家的大型板坯连铸机振动装置上得到了普遍的采用。

国内也有关于研制铸机电液伺服振动装置方面的报道。

2 连铸机结晶器振动概述在连铸技术的发展过程中,只有采用了结晶器振动装置后,连铸才能成功。

结晶器振动的目的是防止拉坯时坯壳与结晶器粘结,同时获得良好的铸坯表面,因而结晶器向上运动时,减少新生的坯壳与铜壁产生粘着,以防止坯壳受到较大的应力,使铸坯表面出现裂纹;而当结晶器向下运动时,借助摩擦,在坯壳上施加一定的压力,愈合结晶器上升时拉出的裂痕,这就要求向下运动的速度大于拉坯速度,形成负滑脱。

机械式的振动装置由直流电动机驱动,通过万向联轴器,分两端传动两个蜗轮减速机,其中一端装有可调节轴套,蜗轮减速机后面再通过万向联轴器,连接两个滚动轴承支持的偏心轴,在每个偏心轮处装有带滚动轴承的曲柄,并通过带橡胶轴承的振动连杆支撑振动台,产生振动。

机械振动一般采用正弦曲线振动,振动波形、振幅固定不变。

3 液压振动技术原理液压振动结构原理如图1所示。

液压振动的动力装置为液压动力站,它作为动力源向振动液压缸提供稳定压力和流量的油液。

液压动力站的信号由主站室内的计算机通过PLC系统来控制。

液压振动的核心控制装置为振动伺服阀。

振动伺服阀灵敏度极高,液压动力站提供动力如有波动,伺服阀的动作就会失真,造成振动时运动不平稳和振动波形失真。

为此,要在系统中设置蓄能器以吸收各类波动图1 液压振动结构组成及控制原理和冲击,保证整个系统的压力稳定。

正弦和非正弦曲线振动靠振动伺服阀控制,而振动伺服阀的控制信号来自曲线生成器,主控室的计算机通过PLC控制曲线生成器设定振动曲线(同时也设定振幅和频率)。

结晶器液压振动装置在

板坯连铸机上的应用及实践

1 前言

安钢第三炼钢厂于1999年11月投产,采用结晶器液压振动装置的板坯连铸机。本文对

液压振动及运行情况进行简介,分析和探讨振动参数及出现的铸坯表面质量问题,并对液压

振动参数进行优化,从而提高了铸坯表面质量,使表面横裂纹大幅度减少。

2 板坯连铸机主要参数

第三炼钢厂现有100t超高功率电弧炉一座,LF精炼炉一座,一台液压振动的直结晶器

弧形板坯连铸机,铸机的主要参数如下:

基本弧半径 8m;

结晶器长度 900m;

浇注断面 厚150mm、宽950 ~ 1250mm,

厚200mm、宽1200 ~ 1500mm,

厚250mm、宽1200 ~ 1500mm;

工作拉速 150mm 1.6~1.7m/min,

200mm 1.2~1.4m/min,

250mm 1.0m/ min;

结晶器液面控制 电磁涡流控制,

液面波动±3mm;

结晶器振动方式 液压伺服控制振动;

设计年产量 67万t / a 。

3 液压振动装置简介

液压振动装置由两个相互独立的机械单元组成,两单元可互换,并用C - 型框架相连,

通过直接采用液压缸和耐磨损板簧导向系统,可实现高振频下的最小水平位移。

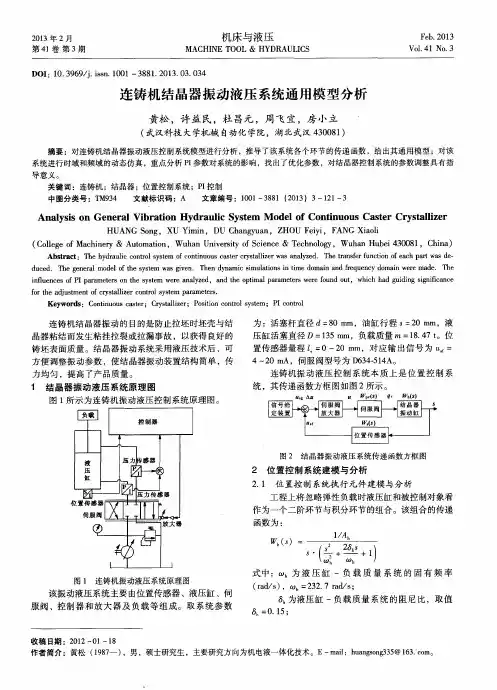

结晶器液压伺服振动装置由电气控制部分和液压驱动部分组成。电气控制部分组如图

1

[1]

所示。

振幅/频率/非正弦系数

运行/较正/事故 故障/安全循环阀

模式/状态/报警 一级PLC

VDC

230VAC

液压系统

伺服和传

感器现场

单元

伺服控

制PID

单元

设定/显示

单元

接口单元

功能发生器

16微处理器

控制单元

图1 功能发生器组成框图

液压振动电气控制部分是一个单独的子系统,结晶器的液压振动参数可一级或二级

MMI(人机接口)上设定,设定值通过H1网上的铸流PLC或下载二级过程机控制系统的

数据发送给液压振动装置的电气控制单元。液压驱动部分由基础框架支撑,框架用螺栓固定

在基础上,振动驱动液压缸直接放置在结晶器台架下,液压缸为直接伺服驱动型。

4 液压伺服控制的结晶器振动技术

由奥钢联设计的液压振动装置可通过在线调整振动参数,以调整振频和振幅,得到正

弦或非正弦两种振动方式,甚至可实现反向振动。正弦与非正弦的振动波形如图2所示。

t

y

正弦

非正弦

图2 正弦与非正弦示意图

实际生产中波形为锯齿波,使结晶器慢上快下,上升时间占整个周期的比例大,下降时

间占比例小;由于上下移动距离相同,下降速度高,从而实现了负滑脱;并可通过调整上下

所占时间比例来调节负滑脱时间和距离。

文献

[2][3]

均认为,应用液压伺服结晶器非正弦振动技术,具有降低结晶器与初始疑固坯

壳之间的摩阻力、降低漏钢率、大幅度提高拉速和铸坯表面质量的优点。

5 结晶器振动参数的优化

1) 奥钢联(VAI)设计的液压振动基本参数基本控制参数有:

C1 零速时振频;

C2 振频/拉速综合系数;

C3 零速时振幅;

C4 振幅/拉速系数。

振频的计算公式 f = C1 + C2 ×V ;

振幅的计算公式 S= C3 + C4 ×V ;

其中 C2是S的函数C2 = f(S)。

通过在一级或二级MMI上改变C1到C4参数值,可以调振幅S、振频f的大小。

2) 液压非正弦振动在生产中应用及出现的问题

板坯生产初期,按照外方提供的振动控制参数,选择表1所示的一组参数(优化前),

非正弦系数C6 = 0.6和0.65,其振幅、振频与拉速V的关系如图3。

表1 优化前后振动参数对照表

C1 C2 C3 C4

优化前

170 -15 1 4

优化后

170 10 4 0

图3 振幅、振频与拉速的关系

由图3可看出,在此振动参数条件下,振幅随拉速增加而增大,如V = 1.4m/min时S =

6.6mm;振频随拉速增加而减小,V = 1.4m/min时,f降至149c/min;由公式OMS = V/f可

知,其振痕间距将随拉速增加而增大,如在V = 1.4m/min时,OMS = 9.4mm。

在上述振动参数条件下生产的铸坯,经酸洗后发现窄面的振痕较深,用扫描仪测量深度

情况如图4所示。平均振痕深度为0.50mm,最深达1.4mm,并在铸坯宽面及角部有大量不

规则柳叶形深振痕,在深振痕处都存在长度不一的横向裂纹,特别是角部横向裂纹更明显。

中板轧制后出现大量的板材横裂纹及边裂废品和协议材,使2000年四季度每月由于横裂纹

和边裂造成的废品量均在900t左右。

6

4 4 4 4

2 2

5

1

9

出

现

次

烽

/

个

0.68 0.64 0.47 0.51 0.55 振痕深度/mm 0.59 0.42 0.38 0.34 0

.

2

5

12

10

8

6

4

2

0

图4 振痕深度统计

3) 液压振动参数的优化及使用效果

研究指出

[4]

,铸坯振痕深度与角横裂纹发生率存在如图5所示的关系。即随着振痕

深度的增加,角横裂纹的发生率也随之增加,而结晶器的振动频率、振幅影响都影响振

痕深度[4],如图6所示。同时,振痕深度也随着振痕间距的增加而增加[4]。

对振动输入参数进行优化,以期提高振频、降低振幅、减小振痕间距,采用表1所

示优化后的振动参数,优化后振频、振幅与拉速的关系如图7。

优化前后振频、振幅及振痕间距对照如表2所示。

图5 振痕深度与角横裂纹的关系

图6 振幅、振频与振痕深度的关系

图7 优化后振频、振幅与拉速的关系

表2 优化前后振频、振幅及振痕间距对照表

拉速/m・min-1 振幅/mm 振频/ c・min 振痕间距/mm

1.2 优化前 5.8 152 7.9

优化后

4 182 6.6

1.4 优化前 6.6 149 9.4

优化后

4 184 7.6

使用优化参数生产的铸坯经酸洗后发现,振痕深度大大减小,平均均0.25mm,>0.4mm

的深振痕数量显著下降,由原平均20~30个/ m(如图4所示),减少至<5个/ m;横裂纹长

度由原平均10~45mm/个,减为2~5mm/个;振频增加后,振痕谷底平滑不易产生表面横裂

纹的振痕上升80%~95%;原占99%以上的钩形振痕基本消除。中板轧制后,横裂造成的废

品量及废品率均显著下降,表3是中板两周轧制结果。

表3 中板两周轧制结果

周 第一周(2.1-2.7) 第二周(2.10-2.17)

废品量/ t

105 98

在使用优化振动参数的基础上,进一步提高振频,采用以下振动参数:C1 = 185、C2 =

10、C3 = 4、C2 = 0 ,同时适当降低结晶器水量和二次冷却强度。其振幅、振频和振痕间距

见表4。

表4 提高振频后的振幅和振痕间距

拉速/m・min-1 振幅/mm 振频/ c・min-1 振痕间距/mm

1.2 4 197 6.1

1.4 4 199

7.0

采用上述措施后基本消除了横裂纹废品,三月上旬的横裂纹废品只有23t 。

7 结束语

1)安钢板坯连铸生产,采用低振频、高振幅的振动方式不能适应实际的生产需要。

2)优化后的振动参数采用高振频、小振幅,将振频随拉速增加而减小改为振频随拉速

增加而增大,振幅随拉速增加而增加改为振幅随拉速增加而减少。提高了铸坯的表面质量,

基本适应板坯连铸的生产需要。

参考文献

1 张长征等. 现代板坯连铸机中结晶器液压振动装置 . 河南冶金,2000,2 : 35~36 .

2 A.Wagner, A.Ganter, J.Watzinger. 奥钢联(VAI)中等厚度板坯连铸技术最新进展.钢铁,1999中国钢铁年

会论文集.

3 施永敏等. 连铸结晶器中等技术的发展 . 连铸, 1997,2 : 3~7.

4 王新华 . 安钢板坯振痕度测定报告.