含砷、锑难处理金精矿提金工艺研究

- 格式:pdf

- 大小:153.40 KB

- 文档页数:3

书山有路勤为径,学海无涯苦作舟难处理含砷矿石及其精矿中回收金的无焙烧流程2

含碳的金-砷精矿的处理流程(见图2)规定:用浮选法预先分出炭质页

岩、对浮选尾矿实行细菌浸出、对细菌浸出渣实行氰化。

细菌浸出70 小时

后,精矿中的砷含量由6.6%下降到1.0-1.2%,硫化砷的氧化率为93 ~ 95 %。

对细菌浸出渣进行吸附氰化时,其金回收率为92%(对作业);但不经细菌预

先浸出而直接对原始精矿进行氰化时,金的回收率仅达到5~10%。

经浮选获得

的含碳精矿中含金20 克/吨,含砷1%。

这种精矿可以再处理,例如,将其作为

炉料添加到其它有色金属精矿后,可用熔炼法加以处理。

实验室研究结果已经过细菌浸出扩大工艺试验加以证实。

扩大工艺试验包括

有槽式连续细菌浸出、细菌溶液的再生及其返回使用。

扩大试验结果表明:实

行-段细菌浸出是比较合理的;在精矿中含有含碳物质的情况下,没有必要从精

矿中预先分出含碳物质,而直接对精矿实行细菌浸出是可能的。

初步技术-经济计算证明:在对硫化矿进行氰化之前,用细菌浸出法从中解

离出细粒浸染金不仅解离的效果好,而且经济上合理。

在处理含砷精矿时,采

用细菌浸出法能避免含硫和砷的有毒气体对大气的污染。

如果在工业生产中应用己制定的细菌浸出流程不仅能使许多新的金矿床得以

开发利用,而且还能使处理金-砷矿石和其他产品的企业大幅度提高金的回收

率。

tips:感谢大家的阅读,本文由我司收集整编。

仅供参阅!。

关于贫硫高碳高砷难处理金矿石提金工艺的研究[摘要]本文对贫硫高碳高砷难处理金矿石提金工艺进行了探讨分析,研究结果证实,通过生物氰化-氧化技术对难处理金矿石进行提金处理,其金回收效果较差,金浸出率仅为80%左右。

而利用氧化焙烧、微波氧化法、化学氧化、细菌氧化、加压氧化等技术则能够显著提高贫硫高碳高砷难处理金矿石视为金浸出率。

[关键词]贫硫高碳高砷难处理金矿石提金工艺1概述随着近年来我国金矿开采规模的逐步扩大,以及易浸金矿资源的逐渐减少,难处理金矿逐渐成为金矿开采行业关注的重点。

我国现有黄金储量中,难处理金矿量约占30%左右,所以,对难处理金矿的提金技术进行分析已经逐渐成为了行业关注的焦点。

难处理金矿石中碳、砷等杂质的含量较大,在传统浸出技术的处理下,无法获得较为理想的金回收率。

现阶段,常见的难处理金矿石包括下述几种:一是碳质金矿石;二是被包裹在硫化矿物中的金矿;三是被包裹在含非硫化脉石组分中的金矿石。

导致金矿石难浸的主要原因包括:第一,导电矿物的影响。

与锑、铋、碲等金矿石导电矿物会聚合成化合物,进而钝化金的阴极溶解能力。

第二,劫金物的影响。

粘土和碳质物等劫金物的存在,都会影响浸取金过程中的可吸附金络合物。

第三,耗氧耗氰物质的影响。

溶液中钴、镍、锑、锰、铁、铜、砷等金属氧化物和硫化物的溶解度较高,会导致溶液中的溶解氧和氰化物发生严重流失。

第四,包裹。

化学覆盖膜、化学晶体固熔体以及物理机械包裹等,都会导致金矿物无法直接与氰化物接触。

2难处理金矿的预处理工艺难处理金矿预处理的主要方法在于去除包裹,充分暴露金粒,并充分与浸出剂相互接触,其目标包括:提高难浸的碲化金等矿物的易浸性;将有机碳、锑、砷等去除,避免有害杂质对其性能造成影响;氧化金矿物外层的硫化物,产生多孔状物料,保证金粒与氰化物溶液充分接触。

现阶段常用的预处理技术包括化学氧化、细菌氧化、加压氧化和氧化焙烧等。

2.1氧化焙烧第一,富氧焙烧法。

其主要优势在于:提高金回收率;因为无需将氮气的稳定提高到燃烧温度,因而能够防止发生不必要的燃料和热能损失问题;能够充分氧化,进而缩短焙烧时间,提高焙砂的生产质量;最大限度减少烟气体积,节约了冷却系统和烟气系统。

难处理金矿强化氰化提金的发展学院:矿业工程学院班级:矿物加工09级1班姓名:学号:难处理金矿强化氰化提金的发展氰化法仍是目前普遍采用的提金方法, 但对于难处理金矿, 如何提高浸出率, 缩短浸出时间,降低氰化物消耗依然是各国研究者不断研究探索的问题。

从难处理金矿中提取金, 事先都需要进行预处理, 相应的预处理方法有焙烧法、加压氧化法、细菌预氧化法与化学药剂氧化法等。

近几年这些预处理方法都得到了发展, 有些并得到了工业应用。

焙烧预处理法尽管存在成本高、会污染环境的可能性, 但只要条件控制得好, 还是可以取得较好的技术经济指标的。

王云针对我国西部某含砷含碳含锑微细粒浸染型难选金矿, 采用原矿直接焙烧预氧化- 焙砂再磨- 氰化工艺进行小型试验, 在小型试验的基础上进行了500t/d 规模的焙烧预氧化装置设计和生产试运行, 1年多的试生产指标表明金的浸出率平均达到了70%以上,较该矿石直接氰化金浸出率12.65%相比有了较大的提高;同时, 在无任何化学添加剂的状况下,矿石焙烧固砷率83%, 固硫率67% , 基本上实现了自洁焙烧。

罗德生采用焙烧- 氰化工艺技术处理, 使微粒浸染型难选冶金矿石得到充分利用, 当粒度为2~ 0mm, 焙烧温度为650~ 750 e ,焙烧时间为3-4小时时, 其浸出率可达85%以上。

吴海国在控制焙烧条件, 使金精矿中As、Sb、S、C有效脱除, 其中的金表露。

焙烧矿磨细至0.041mm以下86%以上,采用常规氰化浸出,金浸出率达92.13%,砷以As2O3形式回收。

袁朝新等对镇沅含砷、锑、碳难处理金精矿直接氰化金浸出率小于10% , 采用常规焙烧-焙砂氰化提金工艺金浸出率仅达到73.2% , 而采用先行除锑, 再焙烧脱除硫、碳、砷的提金工艺方案, 金氰化浸出率达到90. 4%。

邱美珍等通过对广西六梅金矿、明山金矿、金牙金矿含高砷高硫难浸金矿石进行固化焙烧- 氰化提金的试验研究, 获得了砷、硫固定率分别为99.03%、97.04%、97.04%,金浸出率92.35% 的较好指标。

复杂难处理金矿石(金精矿)选冶技术学习参考资料内容摘要:我国黄金产量连续七年保持世界第一,国内外所有采矿技术、选冶技术在国内均较为使用与发展,一些技术已经达到国际先进水平。

山东黄金集团公司作为国内黄金行业的大型集团公司,一直致力于黄金事业的发展,根据战略规划目标和科技创新的要求,集团选冶技术委员会邀请专家就复杂难处金矿资源进行专题讲座,为提升和推进集团在难处理金矿资源方面迈出新步伐,现对国内外难处理金矿有关技术进行收集整理,供集团内部各位同仁学习参考与借鉴。

一、引言2013年.我国黄金产量高达428吨,连续七年成为世界产金第一大国,由于近年来连续攀升的金价和先进技术的应用,大量低品位、难处理金矿资源以及尾矿资源开发为黄金持续发展提供了后劲。

截止2012年底,我国己探明的黄金储量/资源量约为8196.23 t,为全球第二位,但可利用的工业资源储量仅为1866. 74 t,工业储量与资源量之比为1:3.4,以世界第十位的可利用工业储量支撑了连续7年世界第一的黄金产量;在资源利用方面、总体技术装备水平和生产成本,仍与发达矿业大国和集团公司仍有较大差距。

我国历年黄金产量见附表1,近几年黄金产量构成见表2。

2007-2012年中国黄金产量统计表表2二.我国黄金地质资源的特征与特点我国黄金地质资源种类比较齐全,黄金矿床分为岩金矿床和砂金矿床,就国内而言,砂金资源保有量日趋减少,当存的资源因与环境相关的众多原因难以利用,国内黄金产金绝大多数来源于岩金矿山和伴生金矿山的开采。

我国岩金资源的岩金成矿构造见图1,主要金矿床种类见表3。

近六年探明的储量/资源量变化表见表4.中国主要岩金金矿床种类表3图1 中国岩金成矿构造图近6年己探明资源储量结构变化表表4年份岩金伴生金砂金合计2007 3662.24 1362.48 516.62 5541.342008 4027.5 1401.5 552.8 5951.792009 4399.32 1413.7 520.8 6327.902010 4898.09 1468.03 512.86 6864.792011 5490.36 1453.57 475.52 7419.432012 6161.97 I1558.71 475.55 8196.23我国黄金资源有以下特点:1.黄金矿床种类多,但缺少世界级大型、超大型矿床。

难浸金精矿生物氧化预处理过程中有害金属元素的去除研究难浸金精矿是一种含有丰富金属元素的矿石,但由于其金属元素的浸出性较差,所以需要经过预处理过程来提高金属的浸出率和提取效率。

在生物氧化预处理过程中,虽然可以促进金属元素的浸出和溶解,但该过程中也会带来一些有害金属元素的去除问题。

本文将对难浸金精矿生物氧化预处理过程中有害金属元素的去除研究进行探讨。

一、有害金属元素的来源与影响难浸金精矿中存在着一些有害的金属元素,如砷、汞、铅、镉等。

这些金属元素的存在会对生物氧化过程和后续的金属浸出和提取产生不利影响。

首先,这些金属元素会抑制氧化菌的生长和活性,从而降低生物氧化反应的速率和效率。

其次,它们还有可能催化生成一些有害的中间产物,如氰化物和硫化物,进一步影响金属的浸出和提取。

二、有害金属元素的去除方法为了解决难浸金精矿生物氧化预处理过程中的有害金属元素问题,研究人员开展了一系列的研究工作,主要集中在以下几个方面:1. 化学添加剂的使用研究人员通过添加化学添加剂,如氧化剂和络合剂,来提高金属元素的溶解度和浸出率,从而降低有害金属元素的含量。

例如,添加氧化剂如过氧化氢和过硫酸盐可以促使金属元素向溶液中转移,从而实现有害金属元素的去除。

此外,络合剂的使用也可以将有害金属元素形成络合物,提高其可溶性和浸出率。

2. 生物吸附和微生物还原生物吸附是利用微生物的生物膜或细胞表面上的特定功能基团来吸附有害金属元素的一种方法。

通过培养特定的金属吸附菌株,可以将有害金属元素从溶液中吸附到微生物表面,从而实现有害金属元素的去除。

而微生物还原则是利用某些微生物的还原代谢活性来还原有害金属元素为其较小价态或无毒的形态,从而降低其毒性。

3. 电化学方法电化学方法是利用电场作用促进金属离子的迁移和还原,从而实现有害金属元素的去除。

其中,电析和电吸附是常用的方法。

通过调节电极电势和电流密度,可以控制金属元素的析出和吸附过程,从而实现有害金属元素的去除。

doi:10.3969/j.issn.1007-7545.2015.07.013含砷含碳难处理金矿原矿的生物预处理—氰化提金试验董博文(厦门紫金矿冶技术有限公司,低品位难处理黄金资源综合利用国家重点实验室,福建厦门361101)摘要:某含砷含碳难处理卡琳型难选金矿中金主要以显微、亚显微形式被毒砂所包裹,浮选金矿的回收率不足40%,直接氰化回收率更是不足5%。

采用细菌氧化—氰化提金工艺,在矿石细度-74 μm占81%、温度30 ℃、pH 1.6左右、矿浆浓度20%、细菌氧化4 d的条件下,硫氧化率达到95%以上,金浸出率提高到93.81%。

关键词:细菌氧化;含砷含碳难处理金矿;浸出率;氰化中图分类号:TF831 文献标志码:A 文章编号:1007-7545(2015)07-0000-00 Bio-oxidation-cyanidation of Arsenic/Carbon-bearing Refractory Gold OresDONG Bo-wen(State Key Laboratory of Comprehensive Utilization of Low-Grade Refractory Gold Ores, Xiamen Zijin Mining &Technology Co., Ltd., Xiamen 361101, Fujian, China)Abstract:Gold particles in Carlin-type arsenic/carbon-bearing refractory gold ores were encompassed by arsenopyrite under micro/submicroscopic structure. Flotation recovery of gold was 40% below, and gold cyanidation recovery was 5% below. Oxidation rate of sulfur is 95% above and cyanide leaching rate of gold is improved to 93.81% by biooxidation-cyanidation under the optimum conditions including particle size of 81% -0.074 mm, temperature of 30 ℃, slurry pH value of ~1.6, slurry concentration of 20%, and biooxidation duration of 4 days.Key words:bacterial oxidation; arsenic/carbon-bearing refractory gold ores; leaching rate; cyaniding细菌冶金(生物冶金)技术对环境友好,资源利用率高,目前已广泛用于从低品位复杂矿和硫化矿中提取有价金属[1-5]。

黄金冶炼过程中脱砷工艺研究摘要:脱砷工艺是从水体中除去砷和相应的有机污染物的一种水处理工艺。

由于地热水通常含有1-10 mg/L的 As,所以在使用地热能发电后,其沸腾的水无法直接排放到常规水中。

砷是一种普遍存在于硫化物中的无机元素,在稀有硫化物矿的熔炼及采金过程中,常会生成多种含砷水溶液,例如,有毒砂型金矿石的氧化。

在 NaCl催化剂作用下,80%-95%的 As会被溶解到水中,从而形成15-30 g/L的高浓度 As。

由于含砷化合物的毒性,因此,在处理过程中,需要对废水进行处理,避免对周围环境造成污染。

本文对某金矿在黄金冶炼过程中的脱砷过程进行了详细地阐述,并对其进行了实验分析,并对其进行了工业生产的实际情况进行了说明。

最后,确定了一种可靠的脱砷技术,以保证指标值稳定,并实现了经济高效的发展,同时还保证了脱砷焙砂中的 As含量不超过0.5,从而满足了冶炼工序的需要。

关键词:脱砷工艺;硫化物;化合物;黄金冶炼;冶炼工序引言:我国的金矿资源种类繁多,涉及范围广泛,金矿的冶炼工艺多种多样。

介绍了熔炼工艺的基础知识和新工艺的运用。

精炼技术的不断进步,是国内金业发展的必然趋势。

目前,中国的黄金总产量在全球排名第五,已经是全球第一大黄金生产国。

总体上讲,金的提纯工艺包括:配制加工,浸出,回收,精炼。

1.黄金冶炼厂的加工方法分类1.1铁矿石的制备方法主要包括:燃烧法、有机化学空气氧化法、微生物菌种空气氧化法和其他预处理法。

1.2提取方法矿物的淋滤可分为两种方法:物理淋滤和有机化学淋滤。

以水银混合法为主,以浮选剂为主,以重选为主。

有机化学法包括氰化法(又分:氰化浸出处理技术、堆浸处理技术)和无氰法(又分:硫脲法、硫代硫酸盐法、多硫化物法、钛酸异丙酯法、氧化乐果法、硫氰酸盐法、溴化法、碘化法、其他非氰化金提取方法)。

1.3熔金回收方法可分为:锌交换离子交换法,碳吸附法,离子交换法及其它循环方式。

该方法具有较高的黄金转化率(90-98%)和较低的大气污染。

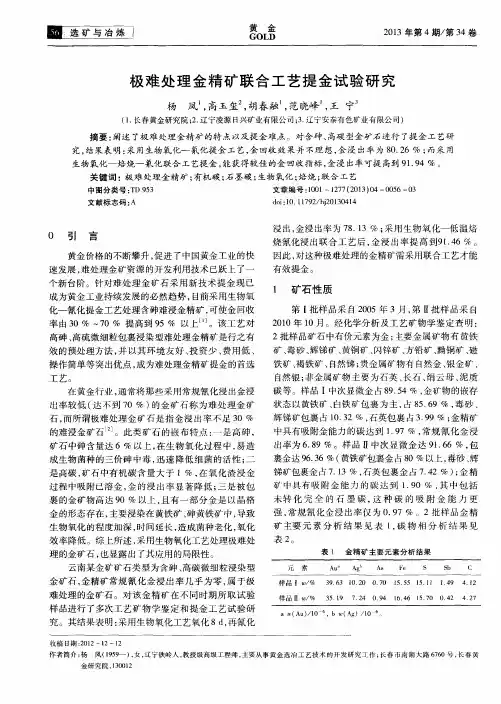

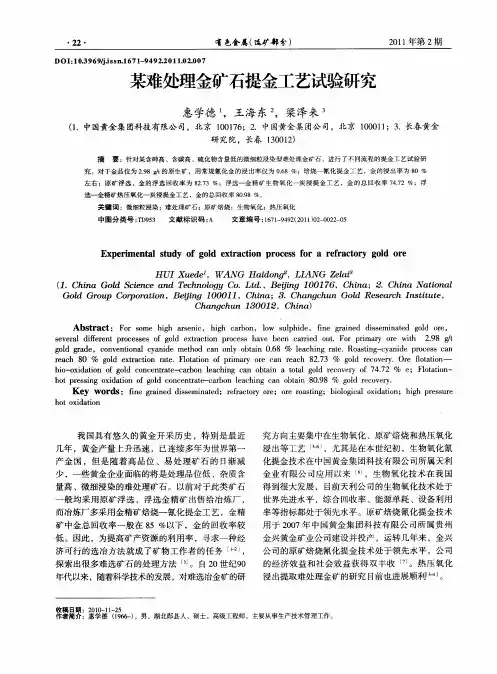

2011年1O期 有色金属(冶炼部分)(http://ysy1.bgrimm.cn) ・ 31 ・ DOI:10.3969/J.issn.1007-7545.201 1.10.009 含砷、锑难处理金精矿提金工艺研究

常耀超,刘大学,王云,余群波,韦其晋 (北京矿冶研究总院,北京100070) 摘要:某含砷、锑金精矿直接氰化金浸出率仅42.79 ,采用常规焙烧一氰化工艺金浸出率仅48.22%, 而采用碱浸一两段焙烧一磨矿一氰化工艺金浸出率达到了86.3 。同时锑脱除率达到了96.6 ,也可 作为产品外售。 关键词:含锑砷金精矿;碱浸;焙烧;氰化 中图分类号:TF831 文献标识码:A 文章编号:1007—7545(2011)10 0031—03

Gold Extraction Process Study on Refractory Gold Concentrate with As and Sb Content

CHANG Yao—chao,LIU Da—xue,WANG Yun,YU Qun—bo,wEI Qi-jin (Beijing General Research Institute of Mining and Metallurgy,Beijing 100070,China)

Abstract:The gold extraction recovery from refractory gold concentrate with As and Sb content using cya— nide leaching process is only 42.79 ,and it can be raised to 48.22 using roasting—cyandiation process. The gold recovery can be improved further to 86.3 by antimony removing with sodium sulfide,followed by roasting,milling and cyanide leaching process,while antimony removal rate reached to 96.6 ,antimo— ny can be sold as by—product. Key words:Gold refractory concentrate with Sb,As content;Basic leaching;Roasting;Cyanide leaching

山东某金精矿属于微细粒浸染型含锑、砷复杂 难处理矿,采用直接氰化工艺金浸出率仅为 42.79 ,之所以难以用常规的提金方法提取,主要 是因为这类矿物中含有砷、锑、硫、有机碳等有害元 素,而金呈微细粒浸染型的形式浸染在整个矿体中, 一部分嵌布在硫铁矿物中,另一部分浸染在碳酸盐、 硅酸盐、云母等矿物中。针对该矿样含锑、砷的复杂 难处理特性,采用预先碱浸,再两段焙烧一磨矿一氰 化提金工艺,取得良好效果。 1 试验物料 金精矿含Au 53.75 g/t、Ag 10.81 g/t,其他主 要成分含量(%):As 5.57、Sb 8.54、C 1.21、S 13.60、Fe 15.33、MgO 1.43、CaO 2.8O、SiO2 作者简介:常耀超(1979一),男,河南开封人,硕士 35.58。可见,此矿为高含锑、砷的复杂金精矿。物 相分析表明,单体及裸露金较少,硅酸盐包裹金达到 了4.19 g/t,碳基本以无机碳酸盐形式存在。金精 矿粒度一0.074 mm占81 ,真密度2.524 g/cm。, 堆密度1.78 g/cm。。

2 试验内容 2.1工艺选择试验 对该金精矿进行了各种工艺试验,并对各工艺 方案进行比较,试验结果见表1。所有焙烧试验均 在马弗炉中进行,焙烧温度650℃,焙烧时间1.5 h。 氰化浸出液固比1.5:1,pH一10~l1,时间48 h。 碱浸条件:NaOH 20 g/L、NazS 3O g/L、温度30℃、 液固比1:1、时间30 rain。 ・ 32 ・ 有色金属(冶炼部分)(http://ysy1.bgrimm.cn) 2O11年1O期 表1不同工艺方案对比试验结果 Table 1 Comparison results for different process

由表1可见,碱浸一焙烧~氰化浸出为最佳工 艺方案,因此下一步对该方案进行优化参数条件试 验(碱浸温度、碱浓度、浸出时间、焙烧温度等),提高 有价金属回收率。 2.2碱浸温度对锑浸出率的影晌 碱浸条件:时间30 rain、Na S浓度60 g/L、 NaOH浓度20 g/L,试验结果见图1。

更 、 斟

丑

黎

图1温度对锑浸出率影响 Fig.1 The effect of temperature on Sb leaching rate 由图1可见,随着浸出温度的提高,浸出率有所 降低。因为温度越高,硫化氢越易从溶液中逸出,导 致硫化钠浓度降低;同时硫化钠也易被氧化为硫代 硫酸钠,导致硫化锑在硫化钠溶液中的溶解度降低, 因此碱浸选择常温浸出。 2.3碱浸时间对锑浸出率的影响 碱浸条件:浸出温度3O℃、NazS浓度6O g/L、 NaOH浓度20 g/L,试验结果见图2。 由图2可见,硫化锑的溶解速度很快,3O rain 锑浸出率已达到88.65 9/5。由于浸出过程中生成的 络离子SbS。。一不稳定,易于离解,浸出时间越长,浸 出的锑反而沉淀回去,因此最佳碱浸时间为3O min。 2.4 Na:S浓度对锑浸出率的影响 碱浸条件:温度3O℃、NaOH浓度20 g/L、 浸出时间30 rain、浸出液固比1:1,试验结果见 图3。

摹 、 瓣

若

氍

装 ~ 斟

号|

箍

图2时间对锑浸出率影响 Fig.2 The effect of leach time on Sb leaching rate

图3 Na:S浓度对锑浸出率影响 Fig.3 The effect of Na2 S concentration on Sb leaching rate

由图3可见,锑浸出率先随硫化钠浓度的增加 而增加,但到一定浓度之后,锑浸出率反而下降。这 是由于硫化钠浓度的提高,溶液的氧化程度增大,氧 化生成的硫代硫酸钠和亚硫酸钠使硫化锑在硫化钠 溶液中的溶解度下降,从而引起锑浸出率降低。因 此,最佳硫化钠浓度为90 g/L。 由碱浸试验可得,碱浸对脱砷几乎没有影响,砷 浸出率仅1.86 左右,还需进一步考虑焙烧对脱 砷、锑的影响。 2.5焙烧对脱砷、锑的影响 将浸出温度3O℃、浸出时间30 min、Na S浓度 90 g/L、NaOH浓度20 g/L条件下碱浸的渣样烘 干,分别进行不同的温度焙烧试验,焙砂氰化浸出液 固比为1.5:1,pH为1O~11,氰化浸出48 h。不 同焙烧温度对脱砷、锑及金浸出率的影响见图4。 由图4可见,随着焙烧温度升高,脱锑率提高, 但脱砷率降低,700℃后脱砷率稳定在76%~78 。 2011年1O期 有色金属(冶炼部分)(http://ysy1.bgrimm.cn) ・ 33 ・ 摹 ~ 解

她

图4焙烧温度对脱砷、锑及金浸出率影晌 Fig.4 The effect of roasting temperature on As and Sb removal rate and Au leaching rate

金浸出率则波动比较明显,750℃下焙烧浸出效果 最好。这是因为低温焙烧时,毒砂及锑硫化物等包 裹体未能完全打开,而高温下(>800℃)尽管焙烧 脱硫、砷、锑效果较好,但矿样开始发生熔结,造成金 的二次包裹,不利于金的浸出。 由此可见,采用二段焙烧:一段弱氧化气氛脱砷 (550℃)、二段氧化气氛脱锑(750℃)是最佳工艺 选择。 但金的浸出率仍较低,根据矿样情况,对750℃ 焙砂进行细磨后氰化浸出,试验结果表明金浸出率 提高到85.3O%。考虑到磨矿成本,一般焙砂粒度 一0.038 mm达到9O 左右为宜__1]。 2.6碱浸一两段焙烧一磨矿一氰化试验 根据以上试验最佳工艺参数,进行了全流程验 证试验。试验条件:碱浸液固比1:1,Na S浓度9O g/L(NaOH浓度2O g/L),30℃下浸出30 min,然 后过滤,干燥,浸渣于马弗炉中弱氧化气氛下550℃ 焙烧1 h,再在马弗炉中氧化气氛下750℃焙烧1 h, 焙砂振磨后氰化浸出,浸出液固比为1.5:1,pH为 10~11,吨矿NaCN用量5 kg,搅拌浸出48 h。氰 化渣含As 0.94 、Sb 0.25 、Au 9.34 g/t,As脱 除率86.7 、Sb脱除率96.6 、Au浸出率86.3 。 氰化渣的物相分析表明,金主要存在于硅酸盐和铁 矿物包裹之中。 3 结论 采用碱浸一两段焙烧~磨矿一氰化浸出工艺, 除锑率达到96.6 ,金浸出率达到86.3 。较常规 提金工艺提高了35.77443.51个百分点,同时锑作 为副产品回收,经济效益显著。

参考文献 [13袁朝新,王云.含砷、锑、碳难处理金精矿焙烧氰化提金 工艺研究EJ].有色金属(冶炼部分),2003(3):32—34.

(上接3O页) Do]中国有色金属冶金工业总公司教育局.铝电解生产 [M].北京:冶金工业出版社,1998:65—75. [11]朱苗勇,肖泽强.钢的精炼过程数学物理模型[M].北 京:冶金工业出版社,1998:100—1lO. L12]刘奎仁.NdF。一LiF-Ndz0。系熔盐密度的研究I-J].稀 有金属与硬质合金,2000,12(143):7-10. [13]郑天仓.NdF。一LiF-Nd。O 体系黏度的研究[J].稀土, 2000,21(6):33—35.