EPI Ultra CU无氰碱铜工艺维护

- 格式:doc

- 大小:40.00 KB

- 文档页数:1

两种无氰碱铜工艺与氰化镀铜的性能对比徐金来【摘要】Three types of copper pre-electroplating processes i.e. bright cyanide-free alkaline copper electroplating, cyanide copper electroplating, and ordinary cyanide-free alkaline copper electroplating for steel substrates were compared with respect to the bath composition, process conditions, adhesion, porosity, micromorphology, throwing power, covering power, deposition rate, cathodic current efficiency, and etc. Their advantages and disadvantages were summarized.%从镀液配方和工艺条件,镀层结合力、孔隙率和微观形貌,以及分散能力、覆盖能力、沉积速率、阴极电流效率等方面比较了无氰光亮碱铜、氰化镀铜和一般无氰碱铜这3种钢铁表面预镀铜工艺的性能,总结了它们的优缺点.【期刊名称】《电镀与涂饰》【年(卷),期】2019(000)013【总页数】5页(P653-657)【关键词】无氰碱性镀铜;氰化镀铜;分散能力;结合力;沉积速率;电流效率【作者】徐金来【作者单位】广州鸿葳科技股份有限公司,广东广州 510663【正文语种】中文【中图分类】TQ153.14在五金电镀中,大部分镀件的基体为钢铁。

钢铁表面电镀酸铜前必须进行预镀,其工艺主要有氰化镀铜、预镀镍、化学镀铜、化学镀镍等。

环保及安全问题使得传统氰化镀铜的应用越来越受到限制,于是迫使表面研究工作者进行了无氰碱性镀铜的研究,但由于各种因素,在生产应用上还没有得到大规模的推广[1-4]。

维护滚镀仿金镀液的稳定,一定要做好这3点!01引言氰化物仿金镀液由氰化亚铜、氰化锌、氰化钠、氯化铵( 或氨水) 和碳酸钠组成。

镀液中的铜氰比、铜锌比、氯化铵的质量浓度和pH 对镀液的性能都有较大的影响,在生产实践中总结了滚镀仿金的工艺配方,制定了镀液的维护方法。

滚镀仿金工艺经过长期生产实践,确定滚镀仿金镀液组成和操作条件如下:铜 10 ~ 13 g /L锌 3. 5 ~ 5. 5 g /L游离氰化钠 5. 5 ~ 7 g /L氯化铵 2 ~ 3 g /L磷酸氢二钠 10 ~ 30 g /L碳酸钠 20 ~ 40 g /LpH 9. 5 ~ 10θ 25 ~35 ℃U 5 ~ 7 Vt 5 ~ 15 min阳极黄铜板加少量锌板连续循环过滤 2 ~ 3 次/h02氯化铵的控制研究了氯化铵对仿金镀液的影响和控制方法。

实验表明,ρ( 氯化铵) 为2 ~ 3 g /L 时,试片能够获得良好的镀层,镀液中不加氯化铵时,镀层发红,ρ( 氯化铵) 为1g /L 时,镀层颜色不均匀,ρ( 氯化铵) ≥4 g /L 时,镀层发红。

由于目前没有合适的方法分析氯化铵,对其控制比较困难,由此产生的问题也较多。

在生产中滚镀仿金镀件封闭后经常出现色泽发暗或发红的现象,这种现象主要是由氯化铵偏高或偏低造成的。

1 氯化铵质量浓度的鉴定方法从车间取滚镀仿金镀液做霍尔槽试验,250 mL镀液,0. 5 A 电流镀2 min,如果试片高电流密度区出现暗红色,表明氯化铵的质量浓度偏低。

向镀液中加 2 g /L 氢氧化钠,做霍尔槽试验,0.5 A电流镀 2 min,如果试片出现偏红色,则可判定镀液中氯化铵质量浓度偏高。

如果镀液中氯化铵严重偏高,取镀液直接做霍尔槽试验,镀层明显偏红。

2. ρ(氯化铵)偏低时的处理方法向镀液中补加 1g /L 氯化铵或补加 1 mL /L 氨水,一般可使镀液恢复正常。

镀液 pH 较高时,向镀液中补加氯化铵,pH 较低时则应补加氨水,以便提高 pH。

氰化物镀铜技术的介绍和说明氰化物镀铜和氰化镀铜是常见的电镀铜工艺!铜:标准电极电位较正,有良好的稳定性,质地柔软、韧性好,是热和电的良好导体,铜层孔隙少、作用不仅可以提高基体金属与表面镀层的结合强度,同时也可减少整个镀层的孔隙,从而提高了镀层对基体的防护性能。

在电镀生产中通常采用铜+镍+铬的组合工艺加工方法来获得有较好防腐的、装饰性良好的镀层。

目前,由于锌合金压铸件制作成本低、制作工艺较易,锌制品作用大增,锌合金压铸件用于制作饰品、拉链头、工艺品等,而锌合金压铸件无法承受酸性镀液的腐蚀,所以,人们常用氰化物镀铜作锌合金压铸件的预镀层。

这是由于铜底层保护了锌合金压铸件不受酸性镀液的腐蚀,并防止了置换镀,而使铜上的镀镍层具有较好的结合性,提高了锌合金压铸件镀层的抗蚀性能。

但是氰化物镀铜存在着毒性较大的缺点。

同时必须考虑废水和废气的处理。

一、氰化物镀铜的特点:氰化物镀铜是应用最广泛、最早的古老镀铜方法。

镀液以氰化钠作络合剂,络合铜离子,也就是铜氰络合物[铜氰络离子Cu(CN)3]2-和一定量的游离氰化物(CN-)组成,呈强碱性。

氰化钠有很强的活化能力和络合能力、又是强碱型,所以具有以下四个特点:特点一、这个电镀工艺的镀液有一定的去油和活化的能力;特点二、氰化物络合能力很强、槽液的阴极极化很高,所以具有优良的均镀能力和覆盖能力,能在各种金属基体上镀上结合力很好的铜层;特点三、各种杂质对镀液影响较少,工艺规范要求较宽,容易控制,基本上能适应各种形状复杂的零件电镀要求。

特点四、氰化镀铜所获得的镀层表面光亮,结晶细微,孔隙率低。

容易抛光,具有良好的导电性和可焊性。

氰化物镀铜在整个电镀工序中是一个较重要环节,因此,一个电镀技师的现场控制水平决定了产品的电镀质量。

二、氰化物镀铜的镀液成分:1.主盐:氰化亚铜(CuCN)、是供给镀液铜离子(Cu-)的来源,配制溶液时以氰化亚铜形式加入,而在实际生产中通常控制金属铜含量(氰化亚铜含金属铜%),因为铜含量与游离氰化物有一定的比例关系。

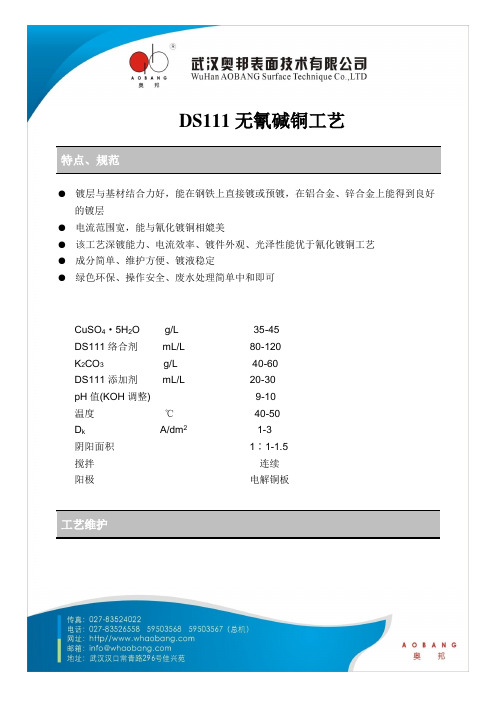

DS111无氰碱铜工艺

特点、规范

●镀层与基材结合力好,能在钢铁上直接镀或预镀,在铝合金、锌合金上能得到良好

的镀层

●电流范围宽,能与氰化镀铜相媲美

●该工艺深镀能力、电流效率、镀件外观、光泽性能优于氰化镀铜工艺

●成分简单、维护方便、镀液稳定

●绿色环保、操作安全、废水处理简单中和即可

CuSO4·5H2O g/L 35-45

DS111络合剂mL/L 80-120

K2CO3g/L 40-60

DS111添加剂mL/L 20-30

pH值(KOH调整) 9-10

温度℃40-50

D k A/dm21-3

阴阳面积1∶1-1.5

搅拌连续

阳极电解铜板

工艺维护

●总体积1/3左右的水加热至40℃,加入计量DS111络合剂,然后加入所需铜盐、

导电盐、DS111添加剂,最后加水至体积,调整PH值,即可试镀。

●Cu2+:8-12g/L为宜,Cu2+浓度过低,光亮范围小,电流密度下降;Cu2+过高,分

散性降低。

●DS111络合剂:工艺范围内生成DS111/Cu2+摩尔比为3-4∶1;一般补充Cu2+就按

比例增加DS111络合剂。

(大约:络合剂1.5-2.5∶1硫酸铜)

●导电盐:能提高导电率和分散性,含量高,缩小镀层光亮范围,含量低,影响导电

率和电流效率。

●DS111添加剂:扩大了D k和镀层整体性能及光泽度。

日常消耗量:100-150mL/KAH。

注:本说明是根据本公司的试验为准,仅供参考。

六大常见电镀工艺故障解决办法之电镀碱铜

电镀碱铜故障及排除方法

故障现象故障原因排除方法

结合力不好镀前除油不彻底:加强前处理;

酸活化时间太短或

活化液太稀:

调整活化酸;

铜液中游离氰化钠

太少或过低:

分析成分,调整至正常范围;

镀液温度过低:提高温度;

电流密度太大:降低电流密度;

镀铜液中有较多六

价铬离子:

加温至60℃,加入保险粉0.2-0.4克/升,搅拌20-30分钟,趁热

过滤;

镀层粗糙、色

泽暗红

温度太低:提高温度;

阴极电流密度大:降低电流密度;

阳极面积太小:增加铜板或铜粒;

游离氰化钠太低:分析含量,补充至正常范围;

有金属锌、铅杂质:

先调整氰化钠正常含量,加入0.2-04克/升硫化钠,加入1-2克/

升活性炭,搅拌20-30分钟,静止过滤;

镀液中碳酸盐含量

过高:

加温60-70℃,在搅拌下加入氢氧化钠,搅拌30分钟,静止过滤;

镀层有针孔

基体表面粗糙:加强抛光;

镀液中有油或有机

杂质:

活性炭分处理;

铜含量过低或氰化

钠含量过高:

分析成分,调整正常范围;阴极电流密度过大:降低电流密度;

阳极面积太小:增加阳极面积。

本文是由宁波市镇海跃阳电器厂整理编辑。

国内外无氰镀铜工艺研究进展秦足足;李建三;徐金来【摘要】分析了无氰镀铜工艺能否应用于实际生产的关键因素。

介绍了国内外常见无氰镀铜工艺,特别是碱性无氰镀铜工艺的研究现状、适用范围及特点。

提出了一些无氰镀铜工艺开发的建议。

%The key factors for application of cyanide-free copper electroplating to actual production were analyzed. The research status, application scope, and technological characteristics of common cyanide-free copper electroplating processes especially alkaline ones at home and abroad were described. Some suggestions about development of cyanide-free copper electroplating were proposed.【期刊名称】《电镀与涂饰》【年(卷),期】2015(000)003【总页数】4页(P149-152)【关键词】无氰镀铜;配位剂;碱性【作者】秦足足;李建三;徐金来【作者单位】华南理工大学机械与汽车工程学院,广东广州 510640;华南理工大学机械与汽车工程学院,广东广州 510640;广州市二轻工业科学技术研究所,广东广州 510170【正文语种】中文【中图分类】TQ153.14First-author’s address: School of Mechanical & Automobile Engine ering,South China University of Technology,Guangzhou 510640, China氰化镀铜工艺具有诸多优点,长期以来已在电镀行业广泛应用,但氰化物的毒性巨大,世界各国先后发布氰化物使用禁令,我国也于2003年出台相关法令政策,全国禁用氰化物电镀。

用心专注,服务专业氰化镀铜工艺中六点注意事项

氰化物镀铜是应用最早和最广泛的镀铜工艺方法。

镀液主要由铜氰络合物和一定量的游离氰化物组成,呈强碱性。

由于氰化根有很强的活化能力和络合能力,所以这种电镀方法的第一个特点就是溶液具有一定的去油和活化能力。

其次,由于这种镀液应用了络合能力很强的氰化物,使络离子不易放电,这样,槽液的阴极极化很高,具有优良的均镀能力和覆盖能力。

氰化镀铜工艺中应注意下面6点事项:

(1)不宜采用高电流密度六点注意,这是因为阴极极化作用是随着电流密度的升高而增高,从而降低了电流效率;

(2)镀液不宜剧烈搅拌,否则溶液中的氰化物易遭到破坏;

(3)镀液不宜加温过高,否则溶液中的氰化物会随着温度的升高而加速分解;

(4)镀液遭到有机质污染后不可用双氧水处理,以免镀液中氰化物遭到破坏;

(5)工件入槽时必须充分清洗,以免酸性物质进入镀槽与氰化镀液相遇时产生极毒的氢化氰气体而引起中毒事故;

(6)溶液毒性大,工作时有极毒气体逸出,要在有排风的条件下方可操作。

EPI Ultra CU无氰碱铜工艺维护

工艺参数 标准 范围 检查方法 检查频率 维护方法

E-Brite Ultra Cu E 10%(V/V%) 8-12%(V/V%)

哈氏槽试验 每天一次

E-Brite Ultra Cu-E:单一维护添加剂,作为阳极铜溶解的络合

剂。其消耗量为600毫升/1000安培小时。当缺少E-Brite Ultra Cu

-E时,镀层的结合力降低。每天补加200ml E-Brite Ultra Cu E,

分两次添加。

金属铜含量 7.2克/升 5.4-9克/L 滴定分析 每三天一次

E-Brite Ultra Cu:主要用作铜补充剂,含18克/升铜。每提高1g/L

铜离子,需添加E-Brite Ultra Cu 56ml/L.

pH值 9.8 9.4-10.0 PH计 每4小时一次 用500g/l碳酸钾调高PH值,若PH过高,可用10%稀硫酸调低。

温度(度) 50 48-55 温度计 随时 自动温控装置

电压(伏) 1-1.5V 目视 随时 固定电压

电流(安) 12-20A 目视 随时 三挂产品,电流密度太大,产品高区烧焦,镀层粗糙,颜色太深

阴极电流密度 0.5-2.7安培/平方分米

空气搅拌 1. 强有力的空气搅拌适用于挂镀与滚镀。推荐使用低压、大容量空气搅拌机,并配合循环过滤,以产生良好的溶液流动,这样易产

生一个较光亮镀面,避免高电流密度区烧焦。

2. 若搅拌管不均匀,铜离子浓度偏低,镀层颜色会不均匀,此时建议降低空气搅拌强度。

过滤 连续的使用5微米滤芯,2-3个循环/小时。停工时可用1微米滤芯过滤镀液。(新的过滤器及其滤芯应用热水彻底清洗后使用,以防

有机杂质进入镀槽)。

活性碳过滤处理 1.2-2克/升无硫活性碳连续过滤,至少一周更换一次。

注:其它注意事项请查阅Ultra CU 碱性无氰镀铜工艺说明书。