膜蒸馏用静电纺纳米纤维膜的制备及应用进展

- 格式:pdf

- 大小:886.07 KB

- 文档页数:14

静电纺制备PVDF纳米纤维膜的应用

随着材料科学和制造技术的发展,聚偏氟乙烯(PVDF)纳米纤维膜已在众多领域中得

到广泛应用。

目前,PVDF纳米纤维膜大多是通过静电纺丝法制备的。

静电纺丝技术是一种以液体或固体颗粒为纺丝材料,利用电场的拉力作用,形成纳米纤维的方法。

与其他制备PVDF纳米纤维的方法相比,静画纺制备PVDF纳米纤维的优点在于可以获得长度分布宽的

纳米纤维和良好的形貌。

PVDF纳米纤维膜的应用可以分为无机和有机应用。

无机应用包括气体分离,电池支撑膜和抗静电屏蔽膜等。

PVDF纳米纤维具有良好的导电性,可以有效地阻止电磁波的传播,从而可以制备出阻射能力高的抗静电屏蔽膜。

PVDF纳米纤维膜还可以用作电池支撑膜,能够有效地改进电池的表面结构,提高电池的电子传输性能。

另外,它还可以用于气体分离,因为它具有独特的结构,能够有效地净化和分离各种气体。

有机应用包括用于滤镜,膜模和传感器等。

PVDF纳米纤维膜由于具有优越的机械性能和化学稳定性,可以应用于滤膜,用于过滤小分子量的有机分子,而不会阻塞滤膜。

它还

可以用于制备膜印模,具有良好的光折射性和透明度,可以有效地对光线进行分束。

此外,PVDF纳米纤维膜具有优良的生物相容性,可以用作植入体中的生物传感器。

总之,静电纺丝制备PVDF纳米纤维膜已经在众多领域中取得广泛应用,有广泛的应

用前景。

这些应用是基于PVDF纳米纤维膜具有良好的机械性能,化学稳定性,电子导电性,共挤流变性以及抗菌性等固态特性以及独特的结构它们的优势。

PVDF纳米纤维膜的未来发展将趋于更加先进的领域,以及更加多样的工业应用。

静电纺丝制备纳米纤维的工艺优化与应用纳米科技的快速发展已经影响着我们的生活,无论是医学、环保、能源、电子等产业,都借助了纳米技术的力量。

其中的纳米纤维材料,由于其高比表面积、小直径、良好的生物相容性和生物降解性等特性,成为了研究热点。

而静电纺丝技术由于其高效、简单、低成本等优势,成为制备纳米纤维的重要手段。

本文将着重探讨静电纺丝制备纳米纤维的工艺优化与应用。

静电纺丝工艺及其优化静电纺丝(ES)是以高电场为驱动力的纳米纤维制备方法,将高分子溶液通过毛细管喷口,形成了小直径的流,再在外加高压电场的作用下飞行到收集器上,从而形成纤维。

其制备过程简单,操作便捷,但在过程中也存在诸多问题,如流动特性、丝流粘度、喷口直径等,影响着纳米纤维的成型、直径和形态等。

流动特性是指在毛细管内的溶液流动特性,对于纤维直径、分子取向以及性质等有着至关重要的影响。

不同的高分子和溶剂对于ES过程的影响不尽相同。

因此优化交联的条件,选择适合ES制备的体系有着重要的意义。

丝流粘度和喷头直径也十分关键,选择小喷头能够制得更细的纤维,同时丝流粘度的大小对于制备纤维直径、形态有着很大的影响,因此丝流粘度的调控是制备优质纳米纤维的必要条件。

所以纳米纤维的制备是一个综合性过程,生产工艺的优化能够大大影响纳米纤维的性能。

纳米纤维的应用前景静电纺丝制备的纳米纤维具有许多特殊的性质和优良的应用前景,如大比表面积、高比强度、高机械性能、光学活性等,因此在很多领域都有广泛的应用。

医学领域,静电纺丝制备的纳米纤维能够通过改变各种因素来调节其大小、形态和物化特征,使其具有良好的生物相容性和生物活性,可在骨组织修复、心血管修复、神经修复、智能药物释放、皮肤修复等方面进行应用。

环保领域,静电纺丝制备的纳米纤维可用作高效过滤材料、吸附材料、阻燃材料等,可应用于空气、水和土壤等环境污染治理方面。

能源领域,静电纺丝制备的纳米纤维用于能源的高效转换和存储方面,如构建新型锂离子电池、柔性太阳能电池、储氢材料等。

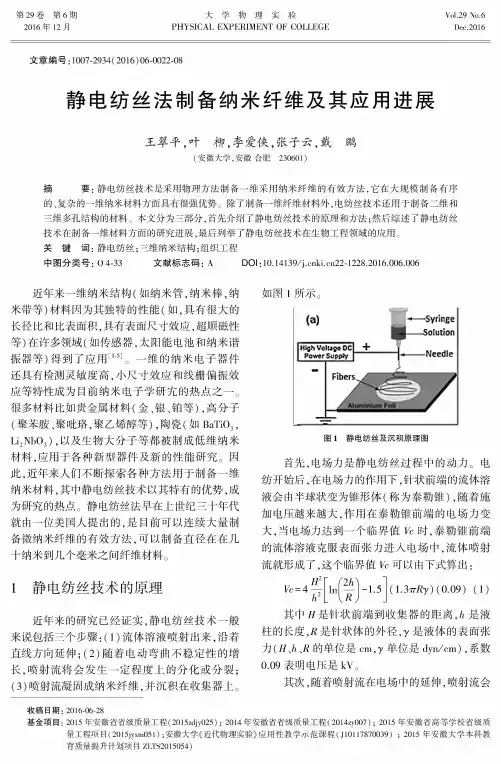

第29卷第6期2016年12月大学物理实验PHYSICAL EXPERIMENT OF COLLEGEYol .29 No .6Dec .2016文章编号:1007-2934(2016)06-0022-08静电纺丝法制备纳米纤维及其应用进展王翠平,叶柳,李爱侠,张子云,戴鹏(安徽大学,安徽合肥230601)摘要:静电纺丝技术是采用物理方法制备一维采用纳米纤维的有效方法,它在大规模制备有序的、复杂的一维纳米材料方面具有很强优势。

除了制备一维纤维材料外,电纺丝技术还用于制备二维和 三维多孔结构的材料。

本文分为三部分,首先介绍了静电纺丝技术的原理和方法;然后综述了静电纺丝 技术在制备一维材料方面的研究进展,最后列举了静电纺丝技术在生物工程领域的应用。

关键词:静电纺丝;三维纳米结构;组织工程中图分类号:0 4-33 文献标志码:A D 〇l:10.14139/22-1228.2016.006.006近年来一维纳米结构(如纳米管,纳米棒,纳 米带等)材料因为其独特的性能(如,具有很大的 长径比和比表面积,具有表面尺寸效应,超顺磁性 等)在许多领域(如传感器,太阳能电池和纳米谐 振器等)得到了应用[1-5]。

一维的纳米电子器件 还具有检测灵敏度高,小尺寸效应和线栅偏振效 应等特性成为目前纳米电子学研宄的热点之一。

很多材料比如贵金属材料(金、银、铂等),高分子 (聚苯胺、聚吡珞,聚乙烯醇等),陶瓷(如BaTi 〇3,Li2Nb 〇3),以及生物大分子等都被制成低维纳米材料,应用于各种新型器件及新的性能研究。

因 此,近年来人们不断探索各种方法用于制备一维 纳米材料,其中静电纺丝技术以其特有的优势,成 为研究的热点。

静电纺丝法早在上世纪三十年代 就由一位美国人提出的,是目前可以连续大量制 备微纳米纤维的有效方法,可以制备直径在在几 十纳米到几个毫米之间纤维材料。

1静电纺丝技术的原理近年来的研究已经证实,静电纺丝技术一般 来说包括三个步骤:(1)流体溶液喷射出来,沿着 直线方向延伸;(2)随着电动弯曲不稳定性的增 长,喷射流将会发生一定程度上的分化或分裂; (3)喷射流凝固成纳米纤维,并沉积在收集器上。

制作静电纺丝纳米纤维膜的方法

制作静电纺丝纳米纤维膜的方法通常包括以下步骤:

1. 材料准备:准备需要制作纳米纤维膜的聚合物溶液,通常使用聚合物如聚乙烯醇(PVA)或聚丙烯酸甲酯(PMMA)等。

将聚合物溶解在合适的溶剂中,通常使用有机溶剂如甲醇、乙醇或氯仿等。

2. 水平拉丝机构设置:准备静电纺纺丝的装置,通常使用一台水平拉丝机。

将拉丝机的电极设置好,一个电极位于正极,一个电极位于负极,之间形成高电场区域。

3. 拉丝过程:将聚合物溶液放置在注射器或喷嘴中,调整流速和电压,控制纤维直径和丝密度。

通过操纵注射器或喷嘴位置,使溶液在高电场区域中流动,产生电荷分离和拉伸,从而形成纤维。

4. 收集纤维膜:将纤维膜在静电纺设备的收集器上收集。

通常使用平板、转鼓或旋转收集器来收集纤维膜。

5. 干燥处理:将收集到的纤维膜进行干燥处理,以去除残留的溶剂并增强纤维膜的稳定性。

以上步骤仅为一般的制作方法,实际操作时可能会根据具体的材料和设备进行调整和优化。

静电纺丝法制作纳米纤维膜具有简单高效、成本低廉等优点,是目前常用的方法之一。

纳米纤维薄膜的制备及其应用概述:纳米材料是一种具有特殊结构和性能的材料,其颗粒尺寸在1到100纳米之间。

纳米纤维薄膜是一种应用广泛的纳米材料,具有较大的比表面积、高孔隙度和优异的力学性能。

本文将重点介绍纳米纤维薄膜的制备方法以及其在各个领域的应用。

一、纳米纤维薄膜的制备方法1. 电纺法电纺法是一种常用的制备纳米纤维薄膜的方法。

通过电纺设备将聚合物溶液注入电纺针头,利用高电压的电场作用下形成纳米尺寸的纤维,并在收集器上形成纳米纤维薄膜。

电纺法制备出的纳米纤维薄膜具有较高的孔隙度和比表面积,适用于过滤、分离和催化等领域。

2. 真空蒸发法真空蒸发法是一种通过在真空环境下将物质从固态直接转化为气态,再沉积到基底上形成薄膜的方法。

通过调控沉积条件和蒸发物质的性质,可以制备出具有纳米级结构的纤维薄膜。

真空蒸发法具有制备简单、薄膜质量高的优点,适用于光学器件和电子器件等领域。

3. 模板法模板法是一种常用的制备纳米纤维薄膜的方法。

通过选择合适的模板材料和制备工艺,在模板孔隙中填充聚合物或金属溶液,经过固化和模板移除等步骤,最终得到纳米纤维薄膜。

模板法制备的纤维薄膜具有均匀的孔隙结构和较高的孔隙度,适用于储能和催化等领域。

二、纳米纤维薄膜的应用1. 污水处理纳米纤维薄膜具有高孔隙度和大比表面积的特点,可以用于污水处理领域。

通过纳米纤维薄膜的过滤作用,可以有效去除污水中的悬浮颗粒和有机物质,实现水质的净化。

此外,纳米纤维薄膜还可以用作分离膜,对盐水进行脱盐,解决淡水资源的问题。

2. 组织工程纳米纤维薄膜具有类似胶原蛋白的纤维结构和良好的生物相容性,因此在组织工程领域有广泛应用。

通过将细胞种植在纳米纤维薄膜上,可以模拟自然的细胞外基质环境,促进细胞生长和组织再生。

此外,纳米纤维薄膜还可以用于药物缓释,实现局部治疗和控制释放,提高疗效。

3. 能源领域纳米纤维薄膜在能源领域具有重要应用价值。

通过改变纳米纤维薄膜的孔隙结构和材料组成,可以制备出高效的电池隔膜和超级电容器电极等材料,提高能源存储的性能。

纳米纤维膜的制备与应用纳米纤维膜的制备与应用纳米纤维膜是一种具有微孔结构的薄膜材料,由纳米纤维组成。

它具有很高的比表面积和微孔结构的特点,因此在许多领域都有广泛的应用。

下面将介绍纳米纤维膜的制备和应用。

步骤一:原料准备制备纳米纤维膜的第一步是准备原料。

常用的纳米纤维膜原料包括聚合物溶液、无机纳米颗粒悬浮液等。

根据不同的应用需求选择合适的原料。

步骤二:纳米纤维膜制备方法目前常用的纳米纤维膜制备方法主要有电纺法、溶液旋转法和滤膜法。

电纺法是一种常用的制备纳米纤维膜的方法。

它利用高电压将聚合物溶液从喷头中喷射出来,形成纤维状的液滴,并在飞行过程中自由落地形成纤维网状结构。

最后,通过交联或热处理来固化纳米纤维膜。

溶液旋转法是另一种常用的制备纳米纤维膜的方法。

它将聚合物溶液放置在旋转基座上,通过旋转将溶液均匀涂布在基座上,然后通过挥发或烘干将溶液中的溶剂去除,形成纳米纤维膜。

滤膜法则是一种通过滤膜孔径来筛选纳米纤维的制备方法。

通过将聚合物溶液加压通过滤膜,溶剂和较大颗粒被滤掉,而纳米纤维则通过滤膜留下形成膜状结构。

步骤三:纳米纤维膜的应用纳米纤维膜具有广泛的应用领域。

以下是一些常见的应用案例:1. 过滤分离:由于纳米纤维膜具有高比表面积和微孔结构,因此非常适合用于液体和气体的过滤分离。

它可以有效地去除微小的颗粒和污染物,广泛应用于食品、饮水和空气净化等领域。

2. 医疗领域:纳米纤维膜可以用于制备医用口罩、手术衣和创可贴等医疗用品。

其微孔结构可以阻止细菌和病毒的侵入,提供有效的防护。

3. 能源存储:纳米纤维膜可以用于制备电池和超级电容器等能源存储设备。

其高比表面积和导电性能可以提高能量密度和储能效率。

4. 传感器:纳米纤维膜可以用于制备各种传感器,例如湿度传感器、压力传感器和化学传感器等。

其高灵敏度和快速响应能力使其在传感器领域具有广泛的应用前景。

总结:纳米纤维膜制备方法多样,常用的有电纺法、溶液旋转法和滤膜法。

静电纺丝技术制备纳米纤维的研究进展近年来,随着纳米科技的快速发展,纳米材料的研究在各个领域得到了广泛应用。

其中制备纳米纤维的技术,成为了研究热点之一。

静电纺丝技术便是一种制备纳米纤维的重要手段,由于其简单易行、成本低廉、操作方便等优点,已经成为应用最为广泛的方法。

本文将从静电纺丝技术的基本原理、研究进展、应用展望三个方面进行论述。

第一部分:静电纺丝技术的基本原理静电纺丝技术是一种通过电场作用将溶液中的大分子材料拉伸成纳米级别的纤维的方法。

该技术主要依靠静电相互作用力和表面张力之间的竞争关系,来控制和定向溶液中的高分子纤维进行拉伸。

静电纺丝技术的基本原理可归纳为以下三个步骤:1. 溶液制备:制备静电纺丝纤维的首要步骤是制备高分子材料的溶液。

该溶液需要具有一定的粘度和表面张力,一般可以使用有机溶剂来溶解高分子材料。

2. 高电场加薄膜涂布:在静电纺丝设备上沉积一个高电场,并用喷雾器将高分子溶液轻松喷射在一个导电性或吸附性基底上。

溶液被均匀覆盖在导电性或吸附性基底上的一个细长的液体线。

3. 拉伸和固化:在高电场的作用下,溶液会变成一条液体纤维,并开始在导电性或吸附性基底上放置。

同时,高分子纤维的拉伸也在进行中。

将纤维固化并从基底上分离出来即可。

第二部分:静电纺丝技术的研究进展在纳米科技的发展进程中,静电纺丝技术是一种应用领域十分广泛的制备纳米材料的方法。

自2006年被应用于生物材料制备以来,该技术受到了越来越多的关注和研究。

近年来,静电纺丝技术发展的主要方向是,探索新型高分子材料,提高制备效率,改善纤维纳米结构控制技术。

下面,我们分别从这三个方面进行探讨。

1. 探索新型高分子材料静电纺丝技术的应用范围很广,主要用于制备聚合物、纺织品、纳米印刷等领域的高分子材料。

近几年,研究人员广泛探索各种新型的高聚物材料,如壳聚糖、聚乳酸、DNA、蛋白质等。

这些新型材料的引入,不仅增加了高分子材料领域的研究深度,同时也拓宽了静电纺丝技术在工业上的应用范围。

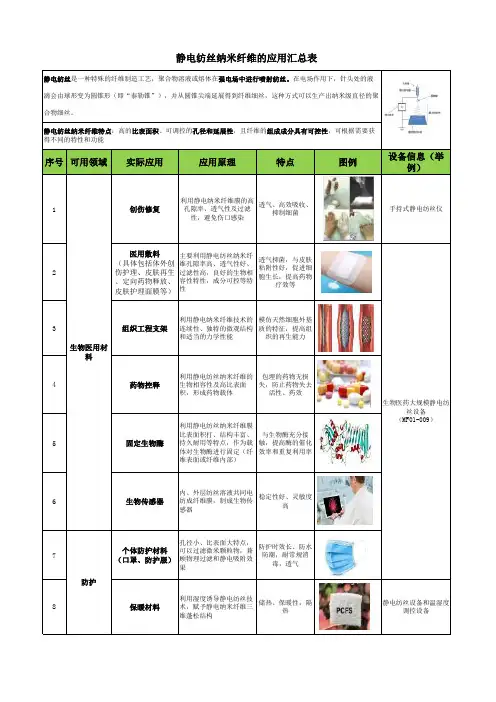

序号可用领域实际应用应用原理特点图例设备信息(举例)1创伤修复利用静电纳米纤维膜的高孔隙率、透气性及过滤性,避免伤口感染透气、高效吸收、抑制细菌手持式静电纺丝仪2医用敷料(具体包括体外创伤护理、皮肤再生、定向药物释放、皮肤护理面膜等)主要利用静电纺丝纳米纤维孔隙率高、透气性好、过滤性高,良好的生物相容性特性,成分可控等特性透气抑菌,与皮肤粘附性好,促进细胞生长,提高药物疗效等3组织工程支架利用静电纳米纤维技术的连续性、独特的微观结构和适当的力学性能模仿天然细胞外基质的特征,提高组织的再生能力4药物控释利用静电纺丝纳米纤维的生物相容性及高比表面积,形成药物载体包埋的药物无损失,防止药物失去活性、药效5固定生物酶利用静电纺丝纳米纤维膜比表面积打、结构丰富、持久耐用等特点,作为载体对生物酶进行固定(纤维表面或纤维内部)与生物酶充分接触,提高酶的催化效率和重复利用率6生物传感器内、外层纺丝溶液共同电纺成纤维膜,制成生物传感器稳定性好、灵敏度高7个体防护材料(口罩、防护服)孔径小、比表面大特点,可以过滤微米颗粒物,兼顾物理过滤和静电吸附效果防护时效长、防水防潮,耐常规消毒,透气8保暖材料利用湿度诱导静电纺丝技术,赋予静电纳米纤维三维蓬松结构储热、保暖性,隔热静电纺丝设备和温湿度调控设备防护生物医药大规模静电纺丝设备(MF01-009)静电纺丝纳米纤维的应用汇总表生物医用材料静电纺丝是一种特殊的纤维制造工艺,聚合物溶液或熔体在强电场中进行喷射纺丝。

在电场作用下,针头处的液滴会由球形变为圆锥形(即“泰勒锥”),并从圆锥尖端延展得到纤维细丝,这种方式可以生产出纳米级直径的聚合物细丝。

静电纺丝纳米纤维特点:高的比表面积、可调控的孔径和延展性,且纤维的组成成分具有可控性,可根据需要获得不同的特性和功能9过滤家用、商用及汽车等空气净化借助纤维细度机械拦截粉尘颗粒物过滤效率高、阻力低10新能源电极、电池材料利用静电纺丝技术结合聚合物制备锂电池电极或赋予纤维三维立体结构,形成电池隔膜孔隙率和导电率高、电化学性能稳定、安全11电子信息传感器、电路、微流体芯片等///12国防军工导弹隔热、轻质隔热、电磁屏蔽等电磁屏蔽:静电纺丝技术结合后处理工艺(电磁屏蔽添加剂)屏蔽效果高/13废物处理污染废物处理物理过滤、催化降解、催化氧化、重金属离子吸附、小分子污染物吸附、酸碱水处理、有机废气处理、有机废水处理/14化妆品面膜等纳米纤维丝径小、比表面积大、孔隙率高,有很强的负载和吸附能力贴合度高、氧气和水浸透能力强纳米纤维面膜生产线15水处理海水淡化纳米纤维膜的过滤特性和疏水性防止纳米纤维膜在蒸馏中润湿问题,提高膜蒸馏过程的稳定性全能型静电纺丝机E0516纺织品功能性产品利用静电纺丝技术,赋予服装面料各种功能,防水、抗菌、吸湿等/防水透湿膜/MBRDF1500 智能化静电纺丝设备/MBRDF1500-008 大型静电纺丝机。

静电纺丝制备聚合物纳米纤维膜的研究纳米科技的发展引发了对纳米材料的广泛关注。

纳米纤维膜由于其良好的性能被广泛用于燃料电池和生物医学等领域。

静电纺丝技术作为一种独特的制备纳米纤维膜的方法,凭借其简单易操作、成本低廉的优点,被广泛应用于纳米材料的制备中。

本文将介绍静电纺丝技术和静电纺丝制备聚合物纳米纤维膜的研究进展。

一、静电纺丝技术静电纺丝是一种利用电场将高分子聚合物纺成纳米级高分子纤维的工艺。

该工艺分为溶液静电纺丝和熔融静电纺丝两种类型。

溶液静电纺丝主要是将溶解在有机溶剂中的聚合物通过静电纺丝装置进行喷枪淋浆、电荷均匀化和纤维拉伸加工,形成纳米级的高分子纤维。

熔融静电纺丝则是将熔融的高分子材料通过静电纺丝装置进行电荷均匀化和纤维拉伸加工,形成纳米级高分子纤维。

二、静电纺丝制备聚合物纳米纤维膜的研究进展随着纳米科技的发展,静电纺丝制备聚合物纳米纤维膜在材料科学、生物医学等领域得到了广泛应用。

下面将介绍四个方面的静电纺丝制备聚合物纳米纤维膜的研究进展。

1. 聚合物材料的选择聚合物材料的选择是静电纺丝制备聚合物纳米纤维膜的关键。

通常选择的聚合物材料包括聚乳酸、聚酯、聚丙烯酸、聚苯乙烯等。

这些聚合物材料有良好的可纺性、生物相容性和耐久性,并能够制备出高质量的聚合物纳米纤维膜。

2. 溶液电导率的控制溶液电导率是影响聚合物纳米纤维膜形态的主要因素之一。

电导率的增加会导致电荷的不均匀分布和纤维的跳跃现象。

因此,控制溶液电导率是制备高质量聚合物纳米纤维膜的重要手段之一。

3. 后处理技术静电纺丝制备的聚合物纳米纤维膜具有良好的形态和性能,但由于其表面积大和纳米级孔隙率高,会导致纤维膜对周围环境的敏感性增加。

为了改善聚合物纳米纤维膜的稳定性和使用寿命,需要对其进行后处理。

目前常用的后处理技术包括等离子体处理、UV辐射、热处理等。

4. 应用领域静电纺丝制备的聚合物纳米纤维膜在能源领域、生物医学领域和环境领域等方面得到了广泛应用。

静电纺制备PVDF纳米纤维膜的应用静电纺制备聚偏二氟乙烯(PVDF)纳米纤维膜具有广泛的应用领域。

PVDF纳米纤维膜具有高比表面积、丰富的孔隙结构、优异的力学性能、化学稳定性和热稳定性,因此在过滤、分离、传感、能源存储和生物医学等领域有很大的潜力。

PVDF纳米纤维膜在过滤和分离领域有广泛的应用。

由于PVDF纳米纤维膜具有高比表面积和丰富的孔隙结构,可以有效地过滤微小颗粒和分离各种溶质。

该材料可以用于空气和水的过滤,以去除细菌、病毒和悬浮颗粒物。

PVDF纳米纤维膜还可用于油水分离、气体分离和固体废物处理等。

PVDF纳米纤维膜在传感领域具有重要的应用价值。

由于PVDF纳米纤维膜具有优异的机械和化学性能,可以用于制作敏感探头和传感器。

利用PVDF纳米纤维膜制备的压电传感器可以测量压力、力和振动等物理量。

PVDF纳米纤维膜还可以用于制备电容式传感器和声波传感器等。

PVDF纳米纤维膜还可以应用于能源存储领域。

由于PVDF纳米纤维膜具有高介电常数和低电导率,可以用于制备电池电极和超级电容器。

PVDF纳米纤维膜可以用作锂离子电池和超级电容器的电解质层或分隔膜,从而提高电池和超级电容器的性能和循环寿命。

PVDF纳米纤维膜在生物医学领域也有广泛的应用。

由于PVDF纳米纤维膜具有良好的生物相容性和生物降解性,可以用于制备组织工程支架、药物缓释系统和人工纤维膜等。

PVDF纳米纤维膜还可以用于细胞培养、细胞导向和组织工程等应用。

静电纺制备的PVDF纳米纤维膜具有广泛的应用领域,包括过滤和分离、传感、能源存储和生物医学等。

随着技术的进步和应用需求的增加,PVDF纳米纤维膜在各个领域中的应用前景将更加广阔。

静电纺丝技术制备纳米纤维膜的研究随着科技的不断发展,我们的生活中出现了越来越多的高科技产品。

其中,纳米材料是近年来备受关注的一种材料,因为它具有独特的物理和化学性质,具有广泛的应用前景,尤其是在医学、环保和能源等领域。

纳米纤维膜就是纳米材料的一种,它由纳米级直径的纤维组成,具有较大的比表面积和特殊的物理、化学性质。

本文将重点关注静电纺丝技术制备纳米纤维膜的研究。

一、静电纺丝技术的原理静电纺丝技术是一种通过静电力将聚合物液滴拉成纤维的技术。

该技术的原理是利用高电场或者静电场的作用下,将聚合物液体(或溶胶)通过微型喷嘴高速喷出,然后在飞行过程中被拉伸成纤维。

在空气中,由于液滴表面带有电荷,因此液滴在飞行过程中受到一个静电场的作用,使得表面电荷分布不均,造成了液滴内部的拉伸和电荷的再分布。

这种电荷分布在液滴各处都不同,从而使得液滴逐渐成为了一个不规则的形状,最后拉成了一个纤维。

二、静电纺丝技术制备纳米纤维膜的优势相较于传统的制备材料的方法,静电纺丝技术制备纳米纤维膜有以下的一些优势:1、材料易得:静电纺丝的材料可以是各种聚合物,包括天然聚合物和合成聚合物,为制备不同艺术品提供了很大的便利。

2、适用范围广:静电纺丝技术不仅适用于制备聚合物纳米纤维膜,同时也可用于生命科学和药物分子的制备。

3、控制性能优良:静电纺丝技术可在控制的条件下制备纳米纤维膜,从而使得材料的柔软度、强度、厚度、直径、形状等物理化学性质都可以进行调整。

三、静电纺丝技术制备纳米纤维膜的应用静电纺丝技术制备的纳米纤维膜由于具有独特的物理和化学性质,因此在许多领域都有着广泛的应用前景。

1、医疗领域:静电纺丝技术制备的纳米纤维膜具有较大的比表面积,可以作为支架、修复组织损伤等医学应用方面使用。

2、环保领域:静电纺丝技术制备的纳米纤维膜在气体过滤、液体过滤和水处理等环境资源方面有着广泛的应用。

3、能源领域:静电纺丝技术制备的纳米纤维膜具有高比表面积和通道数量,对于电池、电解质、太阳能电池、传感器等领域都有重要影响。

静电纺丝技术制备纳米纤维膜的研究近年来,静电纺丝技术被广泛应用于制备纳米纤维膜,这一技术因其制备简单、成本低廉、成膜速度快等特点,被认为是制备纳米材料的一种有效方法。

本文将就静电纺丝技术制备纳米纤维膜的研究进行探讨。

一、静电纺丝技术的原理静电纺丝技术是利用静电力将高分子溶液或熔体拉成极细的纤维的一种制备方法。

在制备过程中,先将高分子材料加入溶剂中,制成溶液。

随着旋转电极或喷嘴的旋转,高压电极产生静电场,将离子化的高分子材料聚集在带电源上产生静电力。

这种静电力可以拉伸高分子溶液中的分子,使其在旋转电极或喷嘴的运动下将高分子材料拉成一维纳米纤维,形成纤维膜。

二、静电纺丝技术制备纳米纤维膜的优点1. 成本低廉:静电纺丝技术所需的设备简单,易于维护,在成本方面相对较低。

2. 制备速度快:在制备过程中,以极高的速度拉伸高分子材料,使其在其中形成纳米纤维,速度远高于其他制备纳米材料的方法。

3. 纤维直径均匀:由于静电纺丝过程中,高分子分子在静电场作用下均匀分布,并在旋转电极或喷嘴的运动下形成均匀的一维纳米纤维结构,所以纤维直径均匀,分布相对集中,可以控制纤维直径在数十纳米至几百纳米范围内。

4. 成膜效果好:静电纺丝技术制备的纳米纤维膜具有高比表面积、大孔隙率和空隙率等特点,不仅具有优异的过滤、吸附性能,而且可以与多种表面进行化学修饰,可应用于纳米催化体系、纳米电池等领域。

三、静电纺丝技术制备纳米纤维膜的应用1. 生物医学领域:利用静电纺丝技术制备的纳米纤维膜可以用于体内组织修复和人工器官的制备。

因为纤维直径小、孔隙结构通透,与生物组织相似,不仅可以为细胞提供硬度和支撑,还能促进细胞的成长和扩散,从而实现治疗和替代人体组织的功能。

2. 能源储存领域:利用静电纺丝技术制备的纳米纤维膜可以应用于电极材料、远程传感器、空气和水处理及污水处理等领域。

此外,纳米纤维膜还可以结合不同的化学物质提高纤维的导电性能和催化剂功效,从而实现纳米电池的制备。

第30卷第3期合成纤维工业‰1.30N0.31塑堑!星坠坠坚!堡!坐望!!望!垫型静电纺丝制备纳米纤维的进展及应用邹科龙云泽吴佑实4(山东大学材料科学与工程学院,山东济南250061)摘要:简述了静电纺丝的制备原理和影响静电纺丝纤维成形的主要工艺因索;介绍了静电纺丝法制备高分子聚台物、生物大分子、无机物纳米纤维的最新进展,以及这些纳米纤维在过滤、传感器、超疏水性材料、生物医用功能材料、纳米模板等领域的应用;指出静电纺丝制备纳米连续长丝技术亟待发展。

关键词:静电纺丝纳卷纤维技术进展应用中图分类号:TQ。

40.89文献识别码:A文章编号:1001.004l(2007)03一∞54—04纳米材料包括纳米纤维、纳米球、纳米管等具有大的比表面积,特殊的光学、电学、磁学及催化性能,已受到人们的广泛关注,其中纳米纤维材料是研究热点之一…。

目前制备纳米纤维的主要方法有拉伸法、模板法、自组装法和静电纺丝法。

拉伸法能制得单根纳米纤维长丝,但只有粘弹性材料才可能拉伸成纳米纤维。

模板法是用纳米多孔膜作为模板,制备纳米纤维或中空纳米纤维,但不能制备连续的纳米纤维,产量太小。

自缱装法是利用分子间的相互作用力,将已有的组分自发地组装成具有某种形貌或功能的纳米材料,但可控性较差。

静电纺丝法是目前唯一能够直接、连续制备聚合物纳米纤维的方法。

l静电纺丝的基本原理静电纺丝装置主要由以下3部分组成:高压电源、带吸液管的毛细管或直径很小的针头和金属收集屏。

高压电源的正极与聚合物溶液相连,负极与收集屏相连,在通常情况下,收集屏可以接地。

在纺丝过程中,高电压使被挤出毛细管的聚合物溶液或熔体带电,并产生射流。

射流中的溶剂在射流过程中挥发或固化,所收集到的是无纺布形式的微细纤维网”1。

在毛细管顶端的液滴成为凸形的半球状,当在液滴表面上施加某一电位时,在电场作用下,聚合物溶液表面会产生电荷。

电场相互排斥和相反电荷电极对表面电荷的压缩,均会直接产生一种与表面张力相反的力”1。

静电纺丝工艺制备纳米材料及其应用前景分析近年来,纳米材料因其独特的物理和化学特性而受到广泛关注。

纳米材料具有较大的比表面积、更高的活性和更好的性能,因此在材料科学、能源存储、生命科学等领域具有广阔的应用前景。

静电纺丝作为一种常用的制备纳米材料的工艺,已经成为研究者们的热点关注。

静电纺丝工艺是一种简单有效的制备纳米纤维的方法。

它利用静电力将高分子溶液或熔体拉伸成纳米纤维,并通过收集器将纳米纤维收集起来。

该工艺具有成本低、装备简单和操作方便的优势。

同时,静电纺丝工艺还可以控制纤维的形貌、尺寸和结构,从而制备出具有不同功能和性能的纳米材料。

静电纺丝工艺制备的纳米材料具有广泛的应用前景。

首先,纳米纤维的特殊结构和表面性质使其在过滤材料、吸附材料和分离膜等领域具有潜在应用。

例如,静电纺丝纳米纤维膜可以用作空气过滤器,能够捕捉细菌、病毒和颗粒物,具有潜在的应对空气污染问题的能力。

其次,纳米材料在能源存储和转换中具有重要作用。

静电纺丝工艺可以制备出具有高比表面积和优异电化学性能的纳米纤维,可用于锂离子电池、超级电容器和燃料电池等领域。

此外,纳米材料在生物医学领域也具有广泛的应用前景。

静电纺丝工艺可以制备出具有纳米尺度的纤维,可以模拟天然组织的微观结构和形态,用于细胞培养、组织工程和药物递送等方面。

然而,虽然静电纺丝工艺有许多优点,但也存在一些挑战。

首先,静电纺丝工艺对溶液的粘度和表面张力等物理性质比较敏感,需要在合适的条件下进行调整。

其次,静电纺丝工艺中纳米纤维的结构和形貌受到多个参数的影响,如高分子的浓度、电压、喷嘴与收集器之间的距离和温度等。

因此,如何有效地控制这些参数对纳米纤维的制备具有重要意义。

此外,静电纺丝工艺制备的纳米材料在尺寸和结构上存在一定的不均匀性,如何进一步优化工艺以获得一致性的纳米材料也是一个挑战。

尽管存在挑战,但静电纺丝工艺制备纳米材料的应用前景仍然广阔。

随着纳米科技的快速发展,静电纺丝工艺在制备纳米材料方面也不断取得突破和创新。

第33卷第4期 高 校 化 学 工 程 学 报 No.4 Vol.33 2019 年 8 月 Journal of Chemical Engineering of Chinese Universities Aug. 2019

文章编号:1003-9015(2019)04-0786-14

膜蒸馏用静电纺纳米纤维膜的制备及应用进展

李红宾1, 石文英1,2, 杜启云3, 訾兴晨1 (1. 河南工程学院 纺织学院, 河南 郑州 450007; 2. 河南工程学院 纺织新产品开发河南省工程实验室, 河南 郑州 450007; 3. 天津工业大学 分离膜与膜过程国家重点实验室, 天津 300387)

摘 要:热驱动的膜蒸馏技术以其极高截留率和较温和操作条件成为膜分离领域的一个重要分支。相较于传统相转化分离膜,静电纺纳米纤维膜由纳米纤维网络组成,比表面积及孔隙率更高且为互相贯通的开孔结构,能显著减小蒸汽传质阻力,提高水通量,有效突破膜蒸馏技术通量低的限制。但特殊的静电纺丝工艺使得高通透的纳米纤维膜面临着更严重的机械稳定性恶化及膜污染问题。从静电纺纳米纤维膜材料、膜制备、膜结构、改性技术、膜污染及膜蒸馏应用等6方面对近些年膜蒸馏用静电纺纳米纤维膜进行综述,并对其在膜蒸馏应用中亟需深入研究的内容及前景进行展望。 关键词:膜蒸馏;纳米纤维膜;静电纺;疏水化;膜污染 中图分类号:TQ028.8 文献标志码:A DOI:10.3969/j.issn.1003-9015.2019.04.003

Review on preparation and application of electrospun nanofiber membranes for membrane distillation

LI Hong-bin1, SHI Wen-ying1,2, DU Qi-yun3, ZI Xing-chen1 (1. School of Textiles Engineering, Henan University of Engineering, Zhengzhou 450007, China; 2. Henan Engineering Laboratory of New Textiles Development, Henan University of Engineering, Zhengzhou 450007, China; 3. State Key Laboratory of Separation Membrane and Membrane Processes, Tianjin Polytechnic University, Tianjin 300387, China)

Abstract: Thermally driven membrane distillation is an important branch of membrane separation for its extremely high rejection and mild operation conditions. Compared with traditional separation membrane obtained via phase version processes, electrospun nanofiber membranes are composed of nanofiber network and has higher specific surface area and porosity with open porous structures. It can significantly reduce vapor mass transfer resistance, improve membrane water flux and effectively break through technical limitation of low membrane distillation flux. Special electrospinning technology results in highly permeable nanofiber membranes with problems of mechanical stability deterioration and membrane fouling. Development of electrospun nanofiber membrane material, preparation process, structure, modification technology, membrane fouling and its application in membrane distillation in recent years are reviewed and discussed. In addition, perspective areas in membrane distillation application are prospected. Key words: membrane distillation; nanofiber membrane; electrospinning; hydrophobicity; membrane fouling

1 引 言 膜蒸馏(membrane distillation,MD)是一种使用多孔疏水膜作为分离介质,以膜两侧水蒸汽压差作为

收稿日期:2018-09-12;修订日期:2018-11-26。 基金项目:国家自然科学基金(51403052);河南省科技攻关项目(182102210254)。 作者简介:李红宾(1985-),男,河南新乡人,河南工程学院副教授,博士。通讯联系人:李红宾,E-mail:lihongbin20033421@163.com 第33卷第4期 李红宾等:膜蒸馏用静电纺纳米纤维膜的制备及应用进展 787 推动力的膜分离过程。膜蒸馏过程几乎是在常压下进行,设备简单、操作方便,以蒸汽压差为驱动力,不受热力学平衡的限制,因此对不同浓度溶质的理论截留率达100% [1]。MD膜必须是多孔疏水膜以保证膜孔道不被原料液润湿,只有蒸汽可以自由通过孔道。总的来说,性能优异的MD用分离膜应该同时满足以下2大因素:(1) 膜材料必须是疏水的,并且疏水性越高越有利。在此基础上,膜材料具备高热阻、优异的热稳定性和孔结构稳定性。(2) 膜结构应具备高孔隙率、合适孔径、孔径分布窄和孔道弯曲度低。目前限制膜蒸馏发展的很重要因素之一即膜蒸馏通量低、处理成本高,如何开发高蒸汽通量分离膜是目前膜蒸馏领域的研究重点之一。作为一种特殊的纤维制造工艺,静电纺丝制备的纳米纤维膜是一种具有高孔隙率的微纳米级孔结构的多孔材料。相较于传统相转化分离膜材料,静电纺纳米纤维膜孔隙率更高(可高达80% 及以上)、比表面积更大。其既可以作为复合膜基体材料也可以作为分离膜主体材料使用。另外,纳米纤维为主体构成的膜表面具有高的粗糙度,这有助于膜疏水性的提高而使其应用在膜蒸馏领域中更具优势[2]。目前,静电纺纳米纤维膜已成功应用于传统膜分离技术的诸多领域,如微/超滤[3]、纳

滤/反渗透及催化膜[4]等。随着膜蒸馏技术的日渐成熟,具有高孔隙率、高比表面积和低孔道弯曲度的静电纺纳米纤维膜逐渐应用到膜蒸馏领域中,并表现出了优良的蒸馏性能。但是,高通透的纳米纤维膜也面临着更严重的机械稳定性恶化及膜污染问题。本文从静电纺纳米纤维膜材料、膜制备、膜结构、改性技术、膜污染及其应用情况等6方面对近些年膜蒸馏用静电纺纳米纤维膜进行综述。

2 膜材料 膜蒸馏技术要求所采用的分离膜为疏水性多孔分离膜,这是对膜材料和膜结构的基本要求。需要指出的是膜材料当然应当具有良好的成膜性。其中膜材料在疏水性的基础上,若具有高热阻、热稳定性和孔结构稳定性,则将在膜蒸馏领域中具有更大的开发潜力。传统膜蒸馏用疏水性膜材料主要有聚偏氟乙烯(PVDF)[5-6],聚四氟乙烯(PTFE)[7-8]、聚丙烯(PP)[9-10]和聚乙烯(PE)[11-12]。PVDF以其优良的溶解性、机械强度、热稳定性及化学稳定性而广泛通过非溶剂致相转化法(NIPS)制膜。因此,PVDF也是目前研究最多的应用于膜蒸馏的静电纺纳米纤维膜材料。相较于传统干湿法纺丝工艺纺制的PVDF中空纤维膜,静电纺PVDF纳米纤维膜的水接触角(water contact angle,WCA)有明显提高,且应用在直接接触式膜蒸馏(direct contact membrane distillation,DCMD)工艺脱盐中,其水通量也有显著增大[5]。PTFE具有优异的疏水性、机械性能、化学和热稳定性,是目前最理想的用于MD的疏水分离膜材料。然而PTFE的惰性使得其难以溶解于常规溶剂,其熔体的高粘度,导致其不能采用常规相转化法或熔融拉伸等成膜方法制备疏水性多孔膜。为此,研究开发了一种载体成膜-煅烧工艺,从而间接获得PTFE多孔平板或中空纤维分离膜[13-14]。近年来,该工艺也被成功应用于静电纺丝中制备膜蒸馏用PTFE纳米纤维膜,一般载体选

择聚乙烯醇(PVA)[15],在纺丝液中还可以引入一些功能性物质如具有催化活性的氧化锌(ZnO)的前驱体醋酸锌[16]。 为了进一步提高膜材料疏水性,近年来,一些PVDF的共聚物如PVDF共聚六氟丙烯(PVDF-HFP),PVDF共聚三氟氯乙烯(PVDF-CTFE)和PVDF共聚六氟丙烯(PVDF-FEP)等被合成出来,并成功应用在膜蒸馏用传统疏水性分离膜的制备中,取得了很好的蒸馏效果[17-19]。研究者主要对PVDF-HFP静电纺纳米纤维膜做了系列研究[20],但其他PVDF共聚物的静电纺丝工艺尚未见报导。除了常见的疏水性膜材料外,近年来有学者将一些其他通用疏水性高聚物如聚苯乙烯(PS)应用到膜蒸馏静电纺纳米纤维膜的制备中,继而进行表面改性以减轻膜污染和结垢[21]。

3 膜制备 静电纺丝作为一种特殊的微纳米纤维制造工艺,高聚物溶液或熔体在数千到数万伏的高压静电下于喷丝头处形成圆锥形液滴,即“特勒锥”,聚合物液滴克服表面张力由特勒锥尖端延展形成超细纤维。传统静电纺丝工艺制备的超细纤维是直接以非织造布的形式得到的,即纤维膜。一般来说静电纺丝工艺