抽油机井系统效率计算方法

- 格式:doc

- 大小:22.50 KB

- 文档页数:2

浅谈抽油机井系统效率有杆抽油设备在机械采油中占有相当大的比重,在我国90000多口机采井中,抽油机井约占90%。

因此本文以抽油机井系统效率为研究对象,围绕提高抽油机井系统效率分析问题,提出解决办法,并跟踪调查检查效果。

抽油机井系统效率是指地面电能传递给地下液体,将液体举升到地面的有效做功能量与系统输入能量之比。

即:抽油机的有效功率与输入功率之比。

η=×100%1.抽油机的输入功率拖动抽油机的电动机的输入功率为抽油机的输入功率NN=式中N——抽油机输入功率,KW;n——有功电能表所转到圈数,r;K1——电压互感器变化,常熟;n——有功电能表耗电为1KW*h时所转的圈数,r/(kw*h);t——有功电能表转圈所以的时间,s。

2.抽油机的有效功率N在一定扬程下,将一定量的井下液体提升到地面所需要的功率为有效功率,又称水功率。

N=式中N——抽油机井有效功率(又称水功率),KW;Q——油井实际产液量,m/d;H——有效举升高度,m;ρ——油管内混合液密度,10kg/m;ρ=0.66(1-0.1402f)式中f——抽油井的含水率,%有效举升高度H由下式计算:H=H+式中H——抽油机井动液面深度p——井口油压p——井口套压3.计算公式根据系统效率定义和以上公式整理后得:η=系统效率分为地面效率和井下效率,以光杆悬绳器为界,悬绳器以上为地面效率,悬绳器以下为井下效率。

可表示为:η=η·η式中η——抽油系统的地面效率:η——抽油系统的井下效率。

有杆抽油系统效率最大目标值分析:3.1地面效率的最大目标值抽油机系统由电动机,皮带轮,减速器(由3副齿轮和3副轴承组成)和四连杆结构(由3副轴承和钢丝绳组成)组成。

查有关的机械工程手册,电动机最大效率达95%,但是由于抽油机载荷的不均匀及电动机功率因数较低等原因造成抽油系统的电动机效率最大只能达到η1=80%皮带轮的效率η=90%,齿轮的传递效率η=98%(3副),轴承的效率η=99%(3副),皮带轮-减速器的效率可表示为η2=η·η·η=90%×(98%)×(99%)3=82%抽油机四连杆机构的效率主要是受轴承摩擦损失和驴头钢丝绳损失变形损失的影响,轴承效率取η=99%(3副),钢丝绳效率取η绳=98%,故四连杆结构效率可表示为η3=η·η绳=(99%)3×98%=95%于是,地面效率最大目标值表示为η=η·η·η=80%×82%×95%=62%3.2井下效率的最大目标值据前所述,抽油系统的井下效率可表示为盘根盒效率,抽油杆柱效率,抽油泵效率和油管效率的乘积,有石墨润滑时,盘根盒效率η=90%,抽油杆柱效率η=90%,抽油泵效率η=80%,油管柱效率η=95%。

一、抽油机井系统效率抽油机井系统效率是指将液体举升到地面的有效作功能量与系统输入能量之比,即抽油机的有效功率与输入功率的比值。

ie p p =η 其中,抽油井的有效功率是指将井内液体举升到地面所需要的功率;抽油机的输入功率是指拖动机械采油设备的电动机总的消耗功率。

抽油机的输入功率可由现场测试取得,抽油井的有效功率可由以下公式计算:Q·H·ρ·gP e =————————86400式中:Pe ——有效功率,KW ;Q ——油井日产液量,m 3/d ;H ——有效扬程,m ;ρ——油井液体密度,t/m 3;g ——重力加速度,g=9.8m/s 2;其中有效扬程:(Po —Pt )×1000H=Hd + --————————ρ·g式中:Hd ————油井动液面深度,m;Po ————井口油压,MPa;Pt ————井口套压,MPa;二、抽油机井平衡合格率1、抽油机井平衡度抽油机井稳定运行过程中,下冲程时的最大电流与上冲程时最大电流比值。

(80-100%合理,小于80%欠平衡,大于100%超平衡)。

平衡度=(I 下行峰值/I 上行峰值) ×100%采液用电单耗:油井采出每吨液的用电量,单位t采液用电单耗=W/Q式中:W—油井日耗电量,Kw;Q—油井日产液量,t3/d 2、抽油机井平衡度合格率:抽油机井平衡度达标的井数占总开井数的比值。

抽油机井平衡度合格率=(S合格/S总)×100%式中:S合格—抽油机井平衡度达标的井数;S总—抽油机开井总数。

三、抽油机井泵效抽油机井的实际产液量与泵的理论排量的比值叫做泵效。

η=(Q实/Q理)×100%;式中:η—泵效(%) Q实—指核实日产液量(m3/d);Q理—泵理论排液量(m3/d);其中:Q理=×10-3×S×N×D2式中:S—冲程(m) N—冲数(n/m) D—泵径(mm);四、采液用电单耗油井采出每吨液的用电量,单位t采液用电单耗=W/Q式中:W—油井日耗电量,Kw;Q—油井日产液量,t3/d。

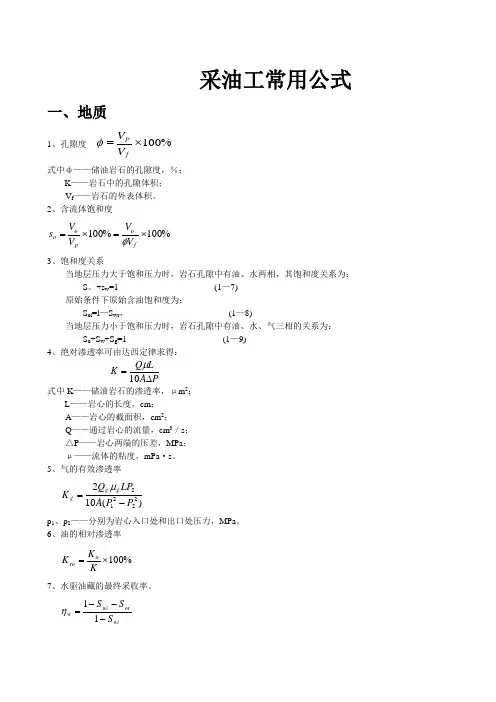

采油工常用公式一、地质1、孔隙度 %100⨯=fPV V φ 式中ф——储油岩石的孔隙度,%; K ——岩石中的孔隙体积; V f ——岩石的外表体积。

2、含流体饱和度%100%100⨯=⨯=fo p o o V VV V s φ 3、饱和度关系当地层压力大于饱和压力时,岩石孔隙中有油、水两相,其饱和度关系为: S 。

+s w =1 (1—7) 原始条件下原始含油饱和度为:S oi =l —S wr , (1—8)当地层压力小于饱和压力时,岩石孔隙中有油、水、气三相的关系为: S o +S w +S g =1 (1—9) 4、绝对渗透率可由达西定律求得:PA LQ K ∆=10μ式中K ——储油岩石的渗透率,μm 2; L ——岩心的长度,cm ; A ——岩心的截面积,cm 2;Q ——通过岩心的流量,cm 3/s ; △P ——岩心两端的压差,MPa ; μ——流体的粘度,mPa ·s 。

5、气的有效渗透率 )(10222212P P A LP Q K g g g -=μp 1、p 2——分别为岩心入口处和出口处压力,MPa 。

6、油的相对渗透率 %100⨯=KK K oro 7、水驱油藏的最终采收率。

wiorwi w S S S ---=11η8、原油体积系数osoo V V B =式中 V o ——原油在地下所具有的体积,m 3;V os ——原油在地面脱气后所具有的体积,m 3。

9、溶解气油比与压力的关系为:P R s α=,α称为溶解系数:bsi s P R P R ==α10、原油体积系数与压缩系数及收缩率概念?公式?ae oso o o P P V V V C ---=1收缩率 oos o 收缩V V V -=δ注意原油的压缩系数在压力高于饱和压力时为正,低于饱和压力时为负。

11、综合压缩系数(以岩石体积为基准)P V Vw S w C S C C C f o o f t ∆∆=--=)(φφ12、弹性储量为:)(b i f t P P V C V -=∆13、在正几点法井网中,注采井数比为:23-n 14、折算年产量=12月份产量×365/12月份的日历天数36531⨯=十二月全年Q Q15、月、日注采比woo o wi q B q Q B +=ρ16、累计注采比poopii W B N W B +=ρ17、采油强度与注水强度是流量与油层有效厚度的比值:hQ Q h =18、水驱指数是累计注水量与累计采水量之差与累计采油量的比值:ppi s N W W J -=对于刚性水驱油藏,水驱指数应等于1。

聚驱油田有杆泵抽油系统效率计算方法程序聚驱油田有杆泵抽油系统效率计算方法程序第2章有杆泵抽油系统介绍2.1 有杆泵的系统构造有杆泵抽油井的系统组成,是以抽油机、抽油杆和抽油泵“三抽”设备为主的有杆抽油系统。

其工作过程是:由动力机经传动皮带将高速的旋转运动传递给减速箱,经三轴二级减速后,再由曲柄连杆机构将旋转运动变为游梁的上、下摆动,挂在驴头上的悬绳器通过抽油杆带动抽油泵柱塞做上、下往复运动,从而将原油抽汲至地面[2]。

2.1.1 抽油机抽油机是有杆泵抽油系统的主要地面设备,按是否有游梁,可将其分为游梁式抽油机和无游梁式抽油机。

游梁式抽油机是通过游梁与曲柄连杆机构将曲柄的圆周运动转变为驴头的上、下摆动。

按结构不同可将其分为常规型和前置型两类。

常规型游梁式抽油机是目前矿场上使用最为普遍的抽油机,其特点是支架在驴头和曲柄连杆之间,上、下冲程时间相等。

前置型游梁式抽油机的减速箱在支架的前面,缩短了游梁的长度,使得抽油机的规格尺寸大为减小,并且由于支点前移,使上、下冲程时间不等,从而降低了上冲程的运行速度、加速度和动载荷以及减速箱的最大扭矩和需要的电机功率。

为了提高冲程、节约能源及改善抽油机的结构特性和受力状态,国内外还出现了许多变形抽油机,如异相型、旋转驴头式、大轮式以及六杆式双游梁等抽油机。

为了减轻抽油机重量,扩大设备的使用范围以及改善其技术经济指标,国内外研制了许多不同类型的无游梁式抽油机。

其主要特点多为长冲程低冲次,适合于深井和稠油井采油。

目前,无游梁式抽油机主要有:链条式、增距式和宽带式抽油机。

2.1.2 抽油泵抽油泵是有杆泵抽油系统中的主要设备,主要由工作筒(外筒和衬套)、活(柱)塞及阀(游动阀和固定阀)组成。

游动阀又称为排出阀;固定阀又称为吸入阀。

抽油泵按其结构不同可分为管式泵和杆式泵。

管式泵是把外筒和衬套在地面组装好后,接在油管下部先下入井内,然后投入固定阀,最后把活塞接在抽油杆柱下端下入泵筒内。

抽油机井系统效率研究摘要:油气田开发中,普遍存在运行成本过高,系统效率较低等问题,本研究从抽油机井系统效率基本理论出发,对系统效率进行了分解。

重点对各部分分解效率的理论计算模型进行了分析,得到了系统效率的回归方程,并进行了预测研究,得出了影响地面系统效率的主要因素为电动机效率和皮带传递效率。

因此,提高抽油机井的系统效率,需要选择合适的电动机、合适的皮带松紧度、以及合理的抽汲参数组合。

关键词:抽油机井系统效率地面效率回归方程结合油田实际,通过对系统效率的研究,分析影响抽油机井系统效率的主要因素,从而提出提高系统效率的技术对策以指导实际生产,对于油田的节能降耗、原油增产及提高其经济效益都具有重要的意义。

结合油田实际,通过对系统效率的研究,分析影响抽油机井系统效率的主要因素,从而提出提高系统效率的技术对策以指导实际生产,对于油田的节能降耗、原油增产及提高其经济效益都具有重要的意义。

1 电动机功率1.1 电动机输入功率拖动抽油机的电动机的输入功率即抽油机的输入功率。

根据输入电流电压可由下式计算输入功率。

式中,为电动机输入功率,kW;为输入电压,V;为输入电流,A;为电动机的功率因数。

也可由下式计算。

式中,为电动机输入功率,kW;为有功电能表所转的圈数;为电流互感器变化;为电动机的额定功率,kW;为有功电能表转圈所用的时间s。

1.2 电动机输出功率式中,为电动机输出功率,kW;为电动机平均转速,r/min;为电动机平均输出扭矩,N·m。

式中,为电动机轴弹性模量,=2.1×1011N/m2;为电动机轴泊松比,小数;D为电动机轴直径,m;为电动机轴实测平均应变值,小数。

由电动机输出轴扭矩和电动机转速可以求电动机的输出功率,即: 式中,为电动机的输出功率,kW;为电动机的输出轴扭矩,kN·m;为电动机转速,r/min;为电动机的角速度,rad/s。

2 减速箱输出功率式中,为减速箱输出功率,kW;为减速箱输出轴平均转速,r/min;为减速箱平均输出扭矩,N·m。

油田机采系统效率影响因素分析与防止对策油田机采系统效率是衡量一个油田采油技术水平的主要指标,长期以来,由于偏于追求原油产量,对机采系统效率工作重视不够,使油田开采成为低效率高能耗行业。

机采井是油田的主要耗能设备之一,提高机采系统效率是油田节能的关键环节之一。

如何最大限度的提高有杆抽油系统效率,实现用有限的产出,换取最大的效益,是保证油田高效生产的重要途径之一。

标签:油田机采系统;效率因素;对策油田机采系统效率是反映机采管理水平的一个重要指标,其影响因素较多,涉及面广。

提高机采系统效率,是一个全面组织协调对抽油机拖动系统、抽油杆、抽油泵以及配套技术的研究和开发工作。

通过对抽油机系统效率的研究,采用先进的节能技术,优化设计参数匹配,加强管理,是能够提高抽油机系统效率,达到节能降耗、降低采油成本的目的。

一、机采井系统效率影响因素抽油机井系统效率是指将液体举升到地面的有效做功能量与系统输入能量之比,并且根据机采系统的特点,可以将抽油机以光杆悬绳器为分界点分为两部分,下面就根据地下,地面两部分来分别论述抽油机系统效率的影响因素。

1、井下系统效率影响因素,井下系统效率的计算公式为:从公式中可以看出,油井液量、动液面、示功图面积冲程、悬点载荷、冲次是影响井下系统效率的主要因素,而它们本身也受着油层供液能力、液体粘度、井斜轨迹、泵挂深度、油管管径、泵杆杆径、杆管材质等因素影响。

因此,提高井下系统效率的潜力在于:一是从油井产量入手,通过各种油层改造技术,注水配套技术等来改善油层的供液能力,提高油井产量,提高油井的系统效率;二是通过下泵深度、抽汲参数、管柱组合的优化,从而减小各种无功损耗,达到提高系统效率的目的。

2、地面系统效率的影响因素。

机采井地面所损失的功耗主要由电机损失的功耗及抽油机摩阻损失的功耗两部分组成,这其中又以电机所损失的功耗最大,且抽油机摩阻损失的功耗可以通过日常管理使其达到最好的运行状态,因此,地面部分的薄弱环节就是电机效率,因此电机的匹配程度直接影响地面系统效率的高低。

抽油机井系统效率和混合液比重的计算方法

1、输入功率Wi

1000/243⨯=φIVCOS W i

其中:

Wi —i 井的电动机实际耗电量 kWh/d ;

I —平均电流 (A );I=0.6×(I 上+I 下)/2;

cos φ—功率因数。

取0.8

V —电压 (v )

2、混合液的比重

ρ=(1-f w )×ρo +f w ×ρ

w

其中:

fw —含水率

ρo — 油的密度 t/m 3

ρw —水的密度 t/m 3

3、抽油机井有效扬程Hi

Hi=H 动i +100×(P 油i -P 套i )/ρ

其中:

H 动i — i 井的动液面 m ;

P 油i — i 井的回压 Mpa ;

P 套i — i 井的套压 Mpa ;

4、单井机械采油系统运行效率 ηi %1002.367⨯∙∙=

Wi Hi Qi i ρη Qi — i 井的产液量 m 3/d

5、机械采油系统平均运行效率 η

∑∑∙=i i Q Qi ηη

混合液比重的计算方法

γ液=γ水*γ油/〔γ水-(γ水-γ油)fw

式中:fw为含水重量百分比;%

γ油原油比重,尽量采用近期原油全分析的比重;

γ水油井采出水的比重,对于有游离水的井,用比重计实测比重;对于无游离水的井,根据化验的CL-用下面的公式计算出γ。

水

γ水=1+0.0106 CL-

式中:CL-单位为mg/l。