稠油不加热集输技术

- 格式:doc

- 大小:24.50 KB

- 文档页数:5

辽河油田稠油地面集输技术[摘要]辽河油田是我国第三大油田,年产原油在1000万吨左右,其中稠油产量约为650万吨,占辽河油田原油总产量的65%。

因此,稠油地面集输技术的水平直接影响着辽河油田稠油的生产。

由于辽河油田稠油品种繁多,物性较差,相对集输处理的难度较大。

经过近二十年的研究和实践,总结出了一些适合辽河油田稠油特点的工艺流程。

这些典型的工艺流程具有流程简单、安全可靠、操作方便的特点,较好的满足了辽河油田稠油开发的总体需要。

目前,辽河油田在稠油的集输和脱水技术居国内领先水平。

辽河油田以降低稠油粘度来解决稠油集输问题,通常采用的方法有:加热降粘、掺轻质油或掺稀油稀释、掺活性水以及乳化降粘等。

辽河油田稠油脱水工艺流程主要采用两段热化学沉降脱水工艺流程、热化学沉降加电化学脱水两段脱水工艺流程、一段热化学静止沉降脱水流程。

辽河油田主要运用的稠油处理设备有卧式三相分离器、电脱水器、加热炉、泵等。

[关键词]稠油地面集输技术中图分类号:te862 文献标识码:a 文章编号:1009-914x(2013)23-0269-021 辽河油田稠油特点与分布情况1.1 概述辽河油田是我国第三大油田,年产原油在1000万吨左右,其中稠油产量约为650万吨,占辽河油田原油总产量的65%。

辽河油田稠油资源主要分布在高升油田、曙光油田、欢喜岭油田、兴隆台油田以及冷家油田等地区。

1.2 稠油分类辽河油田稠油物性差异较大,根据辽河油田目前稠油的生产情况,稠油可分为普通稠油、特稠油和超稠油三类。

1、普通稠油普通稠油粘度大部分在200mpa.s~5000mpa.s之间,这部分稠油约占稠油总产量的70%左右。

2、特稠油特稠油粘度大部分在5000mpa.s~50000mpa.s之间,生产难度较大,这部分稠油约占稠油总产量的15%左右。

3、超稠油超稠油粘度大部分在5×104 mpa.s~20×104mpa.s,这类稠油是近几年才开始规模开采的。

辽河油田典型稠油集输工艺及其优化简化摘要:辽河油田稠油具有粘度大、密度高、油气比低等特点,在40多年的开发建设过程中,逐渐形成了独具特色的地面集输工艺技术体系,但随着油田开发的深入,开发初期形成的成熟技术与油田生产实际情况不相适应的矛盾日益突出。

本文对辽河油田稠油集输典型流程进行了分析、整理,并提出了如何对现有成熟稠油集输工艺进行优化简化,同时展望了稠油集输工艺技术发展方向。

关键词:稠油粘度集输优化。

1 稠油、超稠油集输工艺1.1 单管加热集输工艺井口来液经加热炉加热后,输往计量站或计量接转站,该工艺集油管线流速通常低于0.5m/s,适用于稠油粘度不大于3000mPa·s(50℃)、单井产液量较高(不小于30t/d)、井口出油温度较高(40℃以上)的稠油集输。

具有流程简单,方便管理,投资少的特点。

1.2 双管掺水集输工艺所谓掺水集输流程即在采油井口加入活性水溶液,达到利用化学药剂降粘、利用水溶液润湿边壁,降阻输送的目的,多用于粘度不大于10000mPa·s的稠油。

回掺水主要利用联合站原油脱出的污水,需建立掺水分输站,掺水比为1.8~2:1(水:油),掺水温度一般在60~65℃。

双管掺水工艺采用集中建站分配水量,减少了掺水泵数量,节约投资和减少耗电量,但掺液量较大,增加集输负荷,油水混合不均,在输送中,当流速较低时,易出现油水分层现象。

1.3 双管掺稀油集输工艺稠油掺稀油是利用两种物性、粘度差别较大,但互溶性好的原油,将其按一定比例互溶在一起,使其具有新的粘度和物性,达到稠油降粘的目的。

稠油掺稀油降粘工艺技术,可以满足任何粘度稠油降粘要求。

应用此工艺需在计量接转站和集中处理站设掺稀油系统,包括稀油的计量、储存、升压、加热、分配等功能。

掺液比为1:0.3~0.7(稠油:稀油),与掺活性水相比,液量减少40%以上,大大减少了集输、脱水、污水处理等工序的负荷,亦相对地减少了设备数量和动力消耗。

塔河油田超稠油集输工艺技术应用研究随着石油资源的日益减少和全球能源环境的日益严峻,超稠油已经成为未来油田开发的热点和难点问题。

塔河油田作为世界著名的超稠油田,对于超稠油集输工艺技术的研究和应用具有重要的意义。

本文将重点研究塔河油田超稠油集输工艺技术的应用,并对其发展趋势进行分析。

一、超稠油特性超稠油的特点是黏度高、密度大、流动性差,极易形成油膜和核心流现象。

由于其流动性弱,一般无法采用传统的油气开采方式,需要设计特殊的开采和集输工艺。

1. 热稠化方法:在输送管道中加入高温蒸汽或燃气,使超稠油升温到临界温度以上,黏度降低,从而增加了流动性。

2. 溶剂稠化方法:通过添加稀释剂、溶剂、无机盐等物质,使超稠油中的油柱变得更加分散,从而增加了流动性。

3. 物理分离方法:通过采用离心分离、沉降、过滤等方法,将超稠油中的杂质和固体颗粒分离出去,从而减少流动阻力,增加流动性。

4. 高压输送方法:采用高压输送机、高压泵等设备将超稠油进行高压输送,可以大大减少流动阻力,增加流动性。

以上几种方法可以单独使用,也可以互相结合使用,根据不同的超稠油特性,选择合适的集输工艺技术,可以使超稠油的开采和集输变得更加高效和可行。

三、发展趋势分析超稠油集输工艺技术在不断的研究和应用中,也面临着一些挑战和问题。

比如,在使用热稠化方法时,会产生大量的二氧化碳排放,造成环境污染;在使用溶剂稠化方法时,会对生态环境造成不可逆的损害。

因此,未来的发展趋势应该是为了实现超稠油可持续开采和集输,采取更为环保和节能的技术手段。

对于超稠油集输工艺技术的发展趋势,本文归纳以下几点:1. 研发新型溶剂或稀释剂,以降低环境污染风险;2. 推广新型加热技术,例如微波加热、感应加热等,以减少二氧化碳排放;3. 深入开发集输工艺技术,例如高温高压输送、管道内部涂覆技术等,以提高传输效率和减少能源浪费。

总之,超稠油的开采和集输技术的研究和应用具有重要的现实意义和未来发展潜力。

塔河油田稠油集输处理技术作者:贾超阿依博力·贺内王莎来源:《石油研究》2019年第13期摘要:稠油的集输处理主要表现为两大难题:一是由于稠油不流动或流动性差,集输困难;二是原油集输进入处理站场后,破乳脱水为合格原油难度较大。

本文针对塔河油田的稠油特性对稠油的集输处理技术进行了深入分析和总结,归纳出一套适合于塔河稠油油藏开发的新工艺、新设备、新材料,期望解决塔河油田稠油集输处理难题,为稠油集输处理作一些有益的探讨。

关键词:重质稠油;集输处理;破乳脱水;掺稀降粘1稠油集输处理工艺1.1稠油单井降粘集输技术目前常用的稠油集输方式包括:加热、掺稀加热及掺活性水加热降粘集输等。

塔河油田多数油井生产重质原油,还有部分油井为超稠油。

经实验,塔河稠油在含水80%时开始由油包水型转化为水包油型乳化液,稠油粘度骤然下降,综合分析,在塔河油田不推荐采用掺活性水降粘集输工艺。

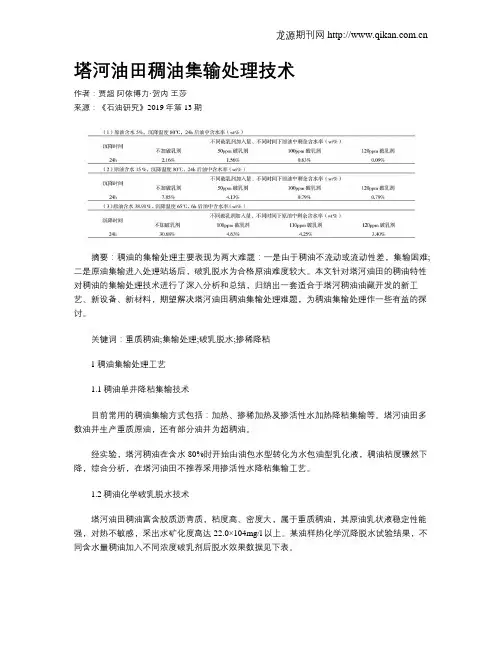

1.2稠油化学破乳脱水技术塔河油田稠油富含胶质沥青质,粘度高、密度大,属于重质稠油,其原油乳状液稳定性能强,对热不敏感,采出水矿化度高达22.0×104mg/l以上。

某油样热化学沉降脱水试验结果,不同含水量稠油加入不同浓度破乳剂后脱水效果数据见下表。

室内试验表明,破乳剂对塔河油田重质稠油乳状液有良好的破乳性能及降粘作用,在加剂量120ppm、温度65℃、沉降时间6h的条件下,可使高重质稠油乳状液脱水率达到90%以上。

1.3高粘原油高效沉降罐结构优化通过对不同结构沉降罐的分析,对沉降罐的内部结构进行了优化改进。

改进后主要有如下技术特点:(1)采用T型进液管:进液总管沿罐直径方向横穿罐内,呈T型分支,分支上布有多根分液立管。

(2)集油槽、集水管与进液支管设置在相对方位。

一可以使油水在罐内得到充分的自然沉降分离,二可以避免集水时油水混合物短路。

(3)设计了专用的液位调节水箱,以适应进液量的变化,并实现自动放水。

1.4高粘稠油计量技术原油为高粘起泡原油,油气分离困难,造成油井计量精度低,传统的油气计量装置的计量误差大,不能满足塔河稠油油井计量精度要求。

高含水油田不加热集输界限及运行管理方法陈丽艳1,刘晓燕2(1.大庆职业学院机电工程系,黑龙江大庆163254;2.大庆石油学院土木建筑工程学院,黑龙江大庆163318)摘 要:对油井实施不加热集国内外油气集输系统节能的主要措施之一。

介绍大庆油田不加热集技术界限及运行管理方法现状,并指出了今后的研究方向。

关键词:不加热集输;运行;界限;管理中图分类号:TE972 文献标识码:B 文章编号:1009-3230(2007)04-0001-03The Limit and the Run ManagementMethod of U nheated G athering and T ransportationin H igh ater-Cut OilfieldCHE N Li-yan1,LI U X iao-yan2(1.Department of Mechanical and E lectronics E ngineering;Da Q ing V ocational College;Daqing163254;China;2.College o f Civil E ngineering;Daqing P etroleum I nstitute;Daqing;H eilongjiang163318;China)Abstract:One of the major energy-saving measures is actualizing unheated gathering and transportation in oil wells set.This paper introduces the limit and run management method of unheated gathering and transportation in Daqing Oilfield and pointed out the direction of future research.K ey w ords:unheated gathering and transportation;run;limit;management0 引言为降低原油集输的自耗气量,合理利用油田气资源,从二十世纪70年代到80年代,我国胜利、中原、辽河、长庆、扶余、华北、江苏、河南、大庆等油田相继开展了油气水混输不加热输送工艺的试验研究。

稠油管道输送技术综述檀家桐1,扈海莉1,李爱军2(1.西南石油大学;2.中国石油集团渤海钻探工程有限公司井下作业分公司试油工程作业部,四川成都 610500) 摘 要:我国稠油资源储量丰富,预计储量达300×108t以上。

随着稠油资源的大规模开发,加热法输送由于能耗较高,停输再启动困难等缺点而越来越多的被其他输送技术所替代。

本文简要介绍了稠油加热输送、掺稀输送、乳化输送、液环输送技术的基本原理和流变研究进展,评价了不同工艺的适用条件,展望了未来的发展方向,可望为研究人员提供参考。

关键词:稠油;管道输送;流变;乳化;降黏 中图分类号:TE832.3 文献标识码:A 文章编号:1006—7981(2019)08—0066—02 20世纪后期世界原油需求量平均每年增长1%,进入21世纪后,随着中国、印度等发展中国家的崛起,世界原油需求量年增长率已经达到1.8%[1]。

面对迅速增长的能源需求,世界油气产能建设和生产量却相对不足,非常规油气资源正在越来越多地吸引人们的关注。

稠油作为一种非常规油气资源具有巨大的发展潜力。

据统计,世界稠油、超稠油和天然沥青的储量约为1000×108t。

加拿大、委内瑞拉、美国、俄罗斯、中国、印度尼西亚等国蕴含丰富的重质油资源,重油及沥青砂资源储量达4000×108~6 000×108 m3,稠油年产量高达1.27×108t以上。

中国稠油沥青资源分布广泛,已在12个盆地发现了70多个重质油田[2],胜利油田、辽河油田、新疆油田、渤海油田等地都发现了大量的稠油储量。

预计中国稠油沥青资源量可达300×108t以上[3]。

稠油具有密度高,胶质、沥青质含量较高,常温流动性较差的特点,主要采用的加热法输送工艺,输油能耗高,允许的输量变化范围小,管道停运时间稍长就可能导致原油降温失去流动性,造成管道停输再启动困难。

降低稠油输送能耗一直是我国油气储运行业面临的技术难题。

油田原油物性的差异是非常大的,其主要分为稀油、稠油以及超稠油三个原油类型。

在我国,西部地区中的多数油田都是这三种油的混合体,所以,应该对于不同类型的原油来采用不一样的输送方法以及脱水工艺。

就用稠油来说,应该采用加热集输以及掺稀油集输的工艺技术与热化学沉降以及电脱水互相结合的方法来展开和进行原油的集输与脱水工作。

一、对“油气集输与处理工艺流程”的基本认知油气集输与处理工艺流程是油气资源生产过程中不可或缺的环节,是油田建设重要内容。

主要是指将油井生产的石油、天然气等进行收集、输送、处理使之成为质量标准的油气产品,并将其送至指定地点的过程。

因此,油气集输与处理工艺流程通常由“油气收集”、“油气加工处理”、“油气输送”、“油气储存”等构成。

其中,油气收集主要是指收集油井开采出来的油、气、水等混合物,并将其输送到处理站;油气加工处理主要是指利用处理站油气分离工艺流程、脱水工艺流程、脱酸工艺流程等对石油气、液混合物进行加工处理,使其成为质量标准的油气产品;油气输送主要是指根据油气产品生产要求将处理后的油气产品输送到指定地点,如炼油厂、天然气客户端等;油气储存主要是指将质量优良的油气产品根据油气存储要求存储到油库或回收装置,便于油气产品后续加工、利用。

科学、有效的油气集输与处理工艺流程能够提升油气生产质量,增强油田建设稳定性、安全性,实现油气生产经济效益、社会效益、环境保护效益的协同发展。

油田采油平台油气集输与处理工艺流程发展水平的高低已经成为衡量油田生产能力的重要标准,优化油田采集平台油气集输与处理工艺流程,形成适宜油田自身发展的工艺流程体系,已经成为推动油气生产企业可持续竞争发展的重要手段,研究价值、现实意义显著。

二、长油田集输工艺技术1.原油集输工艺。

在现在的这个阶段,国家在开发油田时候采用的大多是加热处理、大站处理等技术。

在一些华北地区,这项技术的应用取得了相关的效果。

然后进行胆管的集输,这时一般不会用加热的方式处理。

常温集输技术探讨摘要:江汉采油厂主力区块伴生气量与生产需气量2013年矛盾突出,集输系统生产运行困难。

于是对主力区块部分采油队和单井采取常温集输试验,取得成功,得出常温集输临界参数,并提出下步意见和认识。

关键词:常温集输;认识一、原油常温集输技术原理原油常温集输技术是根据原油非牛顿流体流变特性的剪切降粘原理,利用井口液流的自身温度、压力对油、气、水进行不加热输送。

油井生产管理要求井口回压不大于 1.2Mpa,井口回压决定油井能否常温集输的最关键条件。

由于井口回压的大小与粘度有关系,而粘度与温度、含水和含气有关系,因此,粘度与温度、含水和含气的关系研究是油井常温集输的最基础的要求。

1.低含水原油的特征1.1形态油田初期,由于原油含水率低,经过原油中天然的乳化剂,原油一般形成W/ O 型乳化液。

1.2粘度王广钟主力油区原油为含蜡量较高的石蜡基原油,凝固点较高,21℃~30℃。

此类原油在温度高于析蜡点温度时,50℃粘度较低9 mPa.s~67.2mPa.s,且随温度的变化不大,属于牛顿流体,但当温度降至接近凝固点时,粘度急增,有非牛顿流体的特性,在温度低于凝固点时,仍是可以流动的,只是粘度剧增,屈服值增加很快。

2.高含水原油的特征1.形态油田生产进行到后期,油井产物的含水率升高时,油已经不能完全包住水了,则出现游离水,当含水量进一步增加时,游离水形成连续相,从而使油水乳化液由W/ O型变为O/W 型。

2.粘度含水原油的粘度在很大程度上决定于原油的含水率。

当含水率较小,油水乳化液为W/ O 型时,含水率的增加会使连续相(油)中的分散液滴(水)的液相间的表面增大,液滴之间的相互作用增强,在液流中发生液滴的碰撞和相对滑动,以及相间表面能的作用,从而导致原油随着含水率的升高,乳化液的粘度急剧升高。

3.温度随着油田含水率的上升和产液量的上升,液流温度也随之升高。

而液流温度的升高进一步降低了油品粘度,从而使液流属于牛顿流体,减小了管道的压降,满足原油常温输送的条件。

摘要随着世界能源供应日趋紧张,储量丰富的稠油日益引起各国的重视。

稠油富含胶质和沥青质,粘度高,密度大,流动性差,给其开采和集输带来很大困难。

降低稠油粘度,改善稠油流动性,是解决稠油集输和炼制问题的关键。

本文简要介绍了目前常用的稠油(包括特稠油和超稠油)的乳化降粘原理和方法。

根据乳状液的类型、形成条件、稳定性的原理及影响其稳定性的条件,并结合乳化降粘剂的现场应用试验分析了各种类型的降粘剂对乳状液的作用效果。

为了使稠油乳化降粘能筛选成适合特定油品的理想稠油乳化降粘剂(目标活性剂),依据目标活性剂的两个必要性能特征参数(HLB值和PIT值),并结合现场实践,提出了筛选目标活性剂的具体实验方法和步骤。

关键词:稠油;集输;乳化降粘;筛选方法目录第1章前言 (1)1.1 研究的目的及意义 (1)1.2 稠油地面集输流程 (2)1.3 乳化降粘对稠油的意义 (4)第2章乳状液的性质 (8)2.1 乳状液的基本性质. (8)2.2 乳状液的类型 (10)2.3 乳状液的稳定性 (12)第3章乳化降粘的综述 (17)3.1 乳化降粘机理 (17)3.2 乳化输送及乳化工艺原理 (19)3.3 筛选评价方法及影响因素 (21)3.4 乳化降粘剂的室内筛选评价 (26)第四章结论 (28)致谢 (29)参考文献..................................................30第1章前言稠油(又称重质原油)指在油层温度下粘度大于100mPa·s的脱气原油,但通常都在1Pa·s以上,是石油烃类能源中的重要组成部分,稠油的突出特点是高粘度和高含水量,使其不能直接用作燃料油,必须先降低粘度去除水分后方能使用。

稠油的特殊性质决定了稠油的采、输、炼必然是围绕稠油的降粘、降凝改性或改质处理进行的。

降粘法、加热法、稀释法、掺热水法或活性水、乳化降粘法、低粘液环法、加减阻剂、乳化降粘输送方法、稠油催化是稠油在集输中常用的方法。

稠油不加热集输技术与应用(西南石油大学油气储运工程,四川成都,610500)【摘要】:稠油的密度大、粘度高、流动性差,输送困难。

对稀释法、乳化降粘法、加剂降粘法、超声波法、改质降粘法、低粘液环法等稠油不加热集输技术的机理及应用条件进行了分析,探讨制约不加热输送技术发展的难题,为稠油的经济、安全输送提供有益的借鉴。

【关键词】:稠油; 降粘;不加热集输稠油即高粘度重质原油,国际上常称为重油。

稠油是一种复杂的、多组分的均质有机混合物,主要是由烷烃、芳烃、胶质和沥青质组成。

一般是以油层条件下或油层温度下的脱气原油粘度为主,粘度在50 mPa·s以上叫稠油。

粘度在50~10 000 mPa·s称为普通稠油;粘度在10 000~50 000 mPa·s称为特稠油;粘度>50 000 mPa·s称为超稠油或天然沥青。

随着世界能源供应日趋紧张,储量丰富的稠油日益引起各国的重视。

稠油富含胶质和沥青质,粘度高,密度大,流动性差,其特殊性质决定了稠油的集输必然是围绕稠油的降粘、降凝改性或改质处理进行的。

我国原油主要是以稠油油藏为主,稠油中胶质、沥青质含量过高是稠油高粘度的原因,对稠油开采和输送工艺难度相当大,针对不同稠油油品选择合理的降粘方法将变得至关重要。

否则将影响稠油正常开采和输送,从而增加开采、输送的成本,降低经济效益。

我国油田集输系统主要采用加热输送工艺,该工艺的弊端是输油能耗高、允许的输量变化范围小、停输易发生凝管事故。

因此,近年来稠油的不加热集输技术越来越引起人们的重视。

本文对几种稠油不加热输送技术的机理及应用条件进行了分析,探讨了其有利的方面和存在的问题,为稠油的经济、安全输送提供有益的借鉴。

1 稀释降粘技术1. 1 机理稀释降粘主要是利用相似相容原理,加入溶剂降低稠油粘度,改善其流动性。

常用的溶剂有甲醇、乙醇、煤油、粗柴油、混苯等。

混苯中的甲苯、二甲苯是胶质、沥青质的良好溶剂。

其作用机理为,当加入稀释剂后,混合物中蜡含量浓度减少,溶液的饱和温度降低,从而降低了混合物的凝点。

另外,低粘原油的胶质、沥青质是一种降凝剂,它阻止了蜡晶网络的形成,使混合物的凝点、屈服值和粘度等降低。

1. 2 应用国内外研究表明,轻油掺入稠油后可起到降凝降粘作用,但对于含蜡量和凝固点较低而胶质、沥青质含量较高的高粘原油,其降凝降粘作用较差。

所掺轻油的相对密度和粘度越小,降凝降粘效果也越好;掺入量越大,降凝、降粘作用也越显著。

稀释剂与原油的混合方式和混合温度也同样影响稀释的效果,一般来说,稠油与轻油的混合温度越低,降粘效果越好。

稀释剂与原油的最佳混合温度通常高于原油凝点3~5℃,等于或低于混合油凝固点时,降粘效果反而变差,且随稀释剂添加浓度的变化,混合物的流变特性也将发生变化。

稀释法的优点是可以直接利用常规的原油输送系统来输送稠油;在停输期间不会发生稠油凝固现象。

但是稀油的来源必须有保障。

采用此种方法大规模地开采稠油时,选用的稀释剂必然是稀原油,因为稀原油来源广泛,可提供的数量大,因此也带来一些问题。

首先,稀原油掺入前,必须经过脱水处理,而掺入后,又变成混合含水油,需再次脱水,增加了能源消耗;其次,稀原油作为稀释剂掺入稠油后,降低了稀油的物性。

再次,两种油品性质相差太大的原油混合后可能会出现相容性问题,在输送及处理过程中可能会产生沥青质析出现象。

因此,高粘原油加烃类稀释剂进行降粘集输,并非完善的方法,应综合考虑其经济性、可行性,必要时可采用别的更好的方法。

2 加水溶性降粘剂乳化输送2. 1 机理原油乳化输送的机理主要有两点:a.原油分散在表面活性剂水溶液中形成水包油型(O/W)原油乳状液或拟乳状液,由于O/W型原油乳状液的粘度比纯油的粘度低2~3个数量级,因而可大大降低原油的表观粘度;b.表面活性剂吸附在管壁上形成亲水膜,降低管壁的摩阻。

原油表观粘度和管壁摩阻的降低均可大大降低原油管输的能耗。

原油乳化输送要求O/W型原油乳状液具有适度的稳定性,即原油乳状液既要在管道输送过程中保持稳定不发生分相或转型,最后到集油站或炼厂又能较容易破乳而实现最终油水分离。

2. 2 应用乳化降粘的关键是选择质优、价廉、高效的乳化降粘剂。

较好的降粘剂应具有以下两个特性:第一,对稠油具有较好的乳化性,能形成比较稳定的O/W乳状液,降粘效率高;第二,形成的O/W乳状液不能太稳定,否则影响下一步的原油脱水。

目前乳化降粘技术发展比较成熟,降粘率甚至可达99%以上,在国内外稠油开采和输送得到广泛应用,但仍存在以下问题:一是乳化剂与稠油配伍方面缺乏系统研究。

虽然乳化降粘剂的配方很多,但对稠油的选择性都很强,主要原因是稠油组成的差异。

二是常用乳化剂存在价格比较昂贵、功效不佳、用量大、使用不便等问题,这无疑将增加稠油的输送成本,制约稠油乳化降粘技术的实际应用。

3 超声波降粘输送技术3. 1 机理高强度超声波作用于稠油时,可使稠油的粘度降低,超声波降粘的机理比较复杂,但主要是两个方面的协同作用:一是空化作用,空化是液体的一种物理作用,在液体中由于超声波的作用,液体的某一区域会形成局部的暂时负压,于是在液体中产生空穴或气泡。

这些充有蒸汽或空气的气泡处于非稳定状态。

当突然闭合时,会产生激波,因而在局部微小的区域产生很大的压力和很高的温度。

在高温、高压以及空化时产生的冲击波作用下,可破坏原油分子中C-C 键,使原油分子降解,导致原油组分发生变化,降低原油粘度。

二是超声波的乳化作用,目前开采出的原油含水都比较高,在开采过程中,受机械力的作用,可形成乳状液,当高强度超声波作用于原油时,由于原油内具有一定数量的空泡,超声波可使空泡产生振动,并在空泡界面上会产生很大的剪切应力。

在剪切应力作用下,原油与水充分混合,使原油乳化,并在相浓度(φ)达到一定值时,改变原油的乳状液类型,使其粘度降低。

3. 2 应用超声波降粘技术是近几年来迅速发展起来的一种新技术。

通过实验证明:超声波处理可以明显降们都是不饱和酸酯的聚合物或不饱和酸酯与其它不饱和单体的共聚物。

就目前研究与实际应用情看,合成降粘剂的典型单体是乙烯、醋酸乙烯酯、苯乙烯、马来酸酐、(甲基)丙烯酸酯及α-烯烃等。

近年来,我国开发的油溶性降粘剂,对特稠油较高温区的降粘效果有明显提高。

继续提高降粘剂较高温区的降粘率,使高温特稠油的粘度基数大大降低,是解决实际问题的方向。

超声波空化的降粘效果与超声频率、强度及作用时间等有关,降粘率并不大。

在低含水率时 ,它将增大原油的粘度。

当含水率超过一定值后,超声能将原油形成水包油型乳状液,大幅度降低原油的粘度。

但是这种乳状液的稳定性较差。

在这种原油中掺入表面活性剂,再经超声处理后,乳状液的稳定性变好,但其粘度有所增大。

4 加油溶性降粘剂输送技术4. 1 机理油溶性降粘剂降粘技术主要是基于原油降凝剂开发技术,针对胶质、沥青质分子呈层次堆积状态,借助高温或溶剂作用下堆积层隙“疏松”的特点,使降粘剂分子“渗”入胶质或沥青质分子层之间(类似于粘土水化的过程和作用),起到降低稠油粘度的作用。

由于不同稠油的胶质、沥青质分子大小和结构不同,油溶性降粘剂具有很强的选择性。

4. 2 应用油溶性降凝降粘剂品种很多,但基本上可归结为两类:一类是缩合物型,如Paraflow等;另一类是不饱和单体的均聚物或共聚物,典型聚合物有乙烯醋酸乙烯酯共聚物(EVA)、(甲基)丙烯酸高碳醇酯衍生物的聚合物、马来酸酯衍生物的聚合物等。

们都是不饱和酸酯的聚合物或不饱和酸酯与其它不饱和单体的共聚物。

就目前研究与实际应用情况看,合成降粘剂的典型单体是乙烯、醋酸乙烯酯、苯乙烯、马来酸酐、(甲基)丙烯酸酯及α-烯烃等。

在结构上主要是各种类型二元或多元共聚物及其复配物。

近年来,我国开发的油溶性降粘剂,对特稠油较高温区的降粘效果有明显提高。

继续提高降粘剂较高温区的降粘率,使高温特稠油的粘度基数大大降低,是解决实际问题的方向。

油溶性化学降粘技术是克服了化学乳化降粘技术缺陷的一种方法。

但是,开发油溶性降粘剂难度很大,目前针对稠油的降粘率还不够高,国内外研究进展缓慢。

主要缺点有以下几点:由于原油中正构烷烃碳数分布的多元性和胶质、沥青质结构的复杂性,降粘剂对原油有很强的选择性,要找到适用于所有原油的降粘剂几乎是不可能的。

因此,降粘剂应该与各类助剂复配使用既可扩大适用范围,也可提高降粘效果。

油溶性化学降粘技术是一种“治标”而非“治本”的方法,降粘剂虽然能够抑制或分散蜡晶、胶质片、沥青质层,但并不能使它们消失,达到真溶胶颗粒的粒度,所以降粘降凝的程度是有限的。

5 稠油改质降粘5. 1 机理稠油改质降粘是一种浅度的原油加工方法,以除碳或加氢使大分子烃分解为小分子烃来降低稠油的粘度。

除碳过程大致可分为热加工和催化加工,热加工有减粘裂化、焦化等,催化加工以催化裂化为代表。

此外,还有溶剂脱碳,如脱沥青和脱金属离子等过程。

加氢过程有加氢热裂化和加氢催化裂化等。

5. 2 应用近年来,国外采用在油田内建立一套稠油改质的装置,使稠油的大分子裂化,降低粘度,便于输送。

法国提出加氢降粘裂化法,在油田进行加压加氢处理,使原油粘度降至可用管线输送,并在下游炼厂用普通炼油方法加工。

这样打破了以往采用传统的单物理降粘法,可节省各种降粘措施费,方便生产。

稠油改质降粘从根本上降低稠油的粘度。

改善稠油在管道中的流动性,从而提高管道特别是长输管道的适用性。

此外稠油裂化生成的轻质油不仅可以使未发生裂化的稠油组分稀释,而且可以因其分子量变小而增加稠油蒸气压,亦即增加稠油管输动能。

目前存在的主要问题是:硬件条件太高,投资太大。

6 低粘液环输送方法6. 1 机理向稠油中掺入一定量的低粘度不相溶液体(一般为水),在输送过程中,将油流的速度控制在某一范围内(0·84~1·3 m/s),可形成环状流,粘度大的稠油作为芯流引入输送管道中被水包围,不与管壁接触,这层水环能吸收管壁和流体之间存在的剪切应力,从而减小了流动阻力。

6. 2 应用在美国加利福尼亚州,一根直径为203·2 mm、长为29 km的管线应用这项水环输送技术运行了近15年,所输稠油的AH标准比重为11,输量为1 908m3/d,含水率为20%~30%。

该工艺多限于室内和工艺试验阶段,环状流型稳定性比较差,很容易遭到破坏而最终形成混相的形式,为了提高环状流的稳定性,可以在水中加入添加剂使管壁疏油。

长距离输送经过泵增压时如何不破坏液环是一个难题。

7 结束语综上所述,对于稠油输送问题要选择一种最佳的输送方案,需要考虑很多因素,如:管线长度、气候条件、现有的设备、水处理能力、电力供应、地形情况、稠油种类、环境因素等等,但最重要的还是经济因素。