水性环氧乳化剂的合成及其乳化性能

- 格式:pdf

- 大小:2.13 MB

- 文档页数:4

水性环氧树脂涂料研究现状及应用前景摘要:本文简述了水性环氧树脂的分类和性能,介绍了水性环氧树脂涂料的研究现状及应用前景。

关键词:水性涂料;环氧树脂;应用Research Situation and引言近些年来,涂料有向绿色环保方向迈进的趋势。

其中水性环氧树脂具有其突出的性能优势,使制备得到的水性环氧树脂涂料同样具有优异的性能,从而在水性产品大家族里地位越来越重要,专家认为水性环氧树脂在环保化的今天,前景十分开阔[1]。

水性环氧树脂(waterborneepoxyresin,WER)是指以水为连续相,以环氧树脂微粒或液滴为分散相的稳定分散体系[2],其重要用途是用于水性环氧树脂涂料。

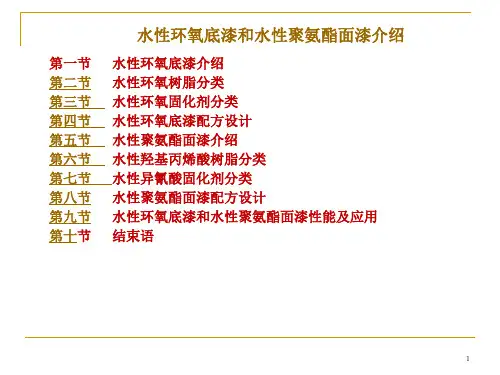

根据所用环氧树脂物理状态的不同可将水性环氧树脂涂料分成以下两类,这是比较经典的分类方法:1、Ⅰ型水性环氧树脂体系Ⅰ型水性环氧树脂体系由低分子液体环氧树脂和水性环氧固化剂组成。

低分子液体环氧树脂通常为双酚A型液体树脂,也可用双酚F型环氧树脂部分或全部取代双酚A型环氧树脂,并采用各种活性稀释剂来调节环氧树脂的粘度和固化后涂膜的交联密度。

这类体系中的环氧树脂一般预先不乳化,而由水性环氧固化剂在使用前混合乳化,因而这类固化剂必须既是交联剂又是乳化剂。

水性环氧固化剂合成时是以多胺为基础,通过在其分子中引入具有表面活性作用的分子链段,使其成为两亲性分子,能够很好地分散或溶解在水中,从而对低分子量的液体环氧树脂具有良好的乳化作用。

由于液体环氧树脂具有良好的可施工性,无需外加成膜助剂就可成膜,因而I型体系通常配成零VOC体系。

但是I型体系采用的树脂是低分子量的液体环氧树脂,在水分蒸发后仍需要经过一定的化学交联反应时间才能达到表干,因而该体系干性较差,通常需要6小时以上才能达到表干。

I型体系采用固化剂来乳化液体环氧树脂,所得到的分散相微粒中同时含有环氧树脂和固化剂,液体环氧树脂富含环氧基,导致体系的粘度随搁置时间的延长而快速增加,表现为适用期短,约为1~2小时,并且在适用期范围内体系流变性能也不稳定。

水性环氧涂料产品简介:水性环氧涂料是以水为溶剂或分散介质的涂料。

水性环氧涂料包括水溶性环氧涂料和水乳化涂料。

水溶性涂料常常也称为电泳涂料,即树脂溶于水后形成均匀胶体溶液,若树脂离子带电荷,在直流电作用下,胶体粒子可用电泳在工件表面放电沉积。

分类:按分散体系可以分为:1) 水溶性环氧涂料水溶性环氧又可分为水溶性阴离子树脂涂料(阳极电泳涂料)和水溶性阳离子树脂涂料(阴极电泳涂料)。

常采用水溶性固化剂三聚氰胺甲醛树脂、苯代三聚氰胺甲醛树脂、脲醛树脂和异氰酸酯封闭物等。

a) 水溶性阴离子树脂涂料的树脂由羟基含量较高的环氧树脂与酸、酸酐反应,再与胺中和得到水溶性阴离子型树脂。

b) 水溶性阳离子树脂涂料的树脂是由环氧树脂与胺加成,再引入半封闭的多异氰酸酯作交联剂,最后用酸中和而得到。

2) 水乳性环氧涂料水乳型环氧涂料是采用合适乳化剂将较低相对分子质量的环氧树脂乳化,并使其具有良好的储存和使用稳定性。

实用中常温固化型者大多是水乳化涂料。

1. 机械法也称直接乳化法,通常是将环氧树脂用球磨机、胶体磨、均质器等磨碎,然后加入乳化剂水溶液,再通过超声振荡、高速搅拌将粒子分散于水中,或将环氧树脂与乳化剂混合,加热到一定温度,在激烈搅拌下逐渐加入水而形成环氧树脂乳液。

机械法制备水性环氧树脂乳液的优点是工艺简单、成本低廉、所需乳化剂的用量较少。

但是,此方法制备的乳液中环氧树脂分散相微粒的尺寸较大,约10μm左右,粒子形状不规则,粒度分布较宽,所配得的乳液稳定性一般较差,并且乳液的成膜性能也不太好,而且由于非离子表面活性剂的存在,会影响涂膜的外观和一些性能。

2. 相反转法即通过改变水相的体积,将聚合物从油包水(w/o)状态转变成水包油(O/W)状态,是一种制备高分子树脂乳液较为有效的方法,几乎可将所有的高分子树脂借助于外加乳化剂的作用通过物理乳化的方法制得相应的乳液。

相反转原指多组分体系中的连续相在一定条件下相互转化的过程,如在油/水/乳化剂体系中,当连续相从油相向水相(或从水相向油相)转变时,在连续相转变区,体系的界面张力最小,因而此时的分散相的尺寸最小。

为了降低热拌沥青混合料拌和、摊铺时有害气体的排放,本文拟研究一种既可冷拌施工又可达到热拌沥青混合料的性能,同时还可用于新建、改建、加铺、修补等工程的一种材料[1]。

国外研究认为[2],水性环氧树脂(W ER )可以明显提升混合料的高温、常温力学强度和水稳定性,同时采用水性环氧树脂可与沥青产生更好的相容。

赵富强等人认为[3],水性环氧树脂用于坑槽等作为冷补材料时,可对冷补材料的强度、水稳定性能、黏结性能改善显著,但对低温会产生不利的影响。

因此,应根据需求选择合理的水性环氧树脂掺量。

吕建伟[4]等人研究表明,W ER 对混合料高温性能提升明显,当W ER 掺量到6%时,提升效果变缓,但延度下降明显。

本文旨在乳化沥青中添加W ER ,拌和得混合料在特定的成型方式下,以热拌沥青混合料评价方法为基础,对比研究W ER 改性乳化沥青混合料(W a t er b a s e d ep oxy modifi e d e m u lsifi e d a s p h a lt mixt ure ,简称W EE A )的性能提升效果。

1原材料改性用普通沥青为A 级S K 90,S K 90号沥青的性能满足规范[5]要求。

乳化剂型号为E M-580,本文采用自制W ER 改性乳化沥青,油水比为65%∶35%,乳化剂掺量为乳化沥青质量的1.4%,W ER 改性剂掺量为普通乳化沥青质量的4%,固化剂采用水性环氧树脂用量10%的三乙烯四胺。

采用先乳化后改性的措施生产改性乳化沥青。

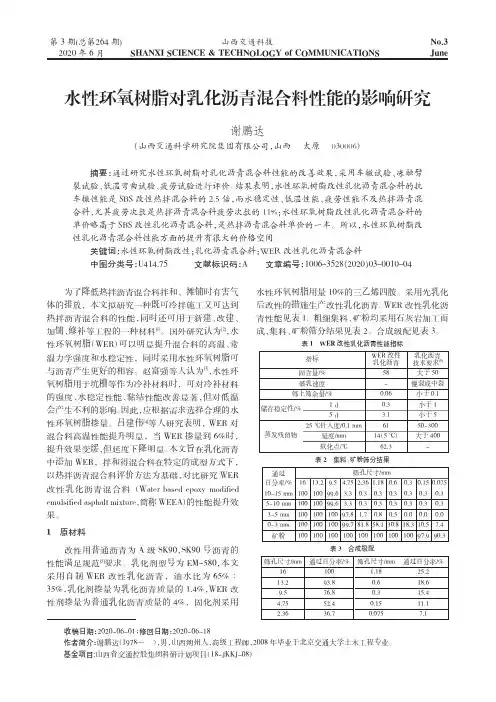

W ER 改性乳化沥青性能见表1。

粗细集料、矿粉均采用石灰岩加工而成,集料、矿粉筛分结果见表2。

合成级配见表3。

表1WER 改性乳化沥青性能指标表2集料、矿粉筛分结果表3合成级配筛孔尺寸/mm1613.29.54.752.36通过百分率/%筛孔尺寸/mm通过百分率/%100 1.1825.293.80.618.676.80.315.452.40.1511.136.70.0757.1指标WER 改性乳化沥青乳化沥青技术要求[6]固含量/%58大于50破乳速度-慢裂或中裂筛上筛余量/%0.06小于0.10.3小于13.1小于56150~30014(5℃)大于40062.3-储存稳定性/%1d 5d蒸发残留物25℃针入度/0.1mm延度/mm 软化点/℃通过百分率/%筛孔尺寸/mm1613.29.5 4.752.361.180.60.30.150.07510~15mm 10010099.6 3.30.30.30.30.30.30.35~10mm 10010099.6 3.30.30.30.30.30.30.33~5mm 10010010097.8 1.70.80.50.00.00.00~3mm 10010010099.781.858.130.818.310.57.4矿粉10010010010010010010010097.990.3水性环氧树脂对乳化沥青混合料性能的影响研究摘要:通过研究水性环氧树脂对乳化沥青混合料性能的改善效果,采用车辙试验、冻融劈裂试验、低温弯曲试验、疲劳试验进行评价。

水性环氧地坪涂料的配方设计及施工1 前言环氧树脂涂料具有硬度高、耐磨性好、附着力高和耐化学药品性能优异等特点,广泛应用在工业地坪涂装领域。

近年来,随着人们环保意识的不断提高,许多国家相继颁布了限制挥发性有机溶剂(VOC)的环保法规,涂料的水性化、无溶剂化和高固体分化已成为涂料发展的必然趋势。

我国的工业地坪涂料目前基本上是溶剂型和无溶剂型环氧地坪涂料,溶剂型环氧地坪涂料含有较多的有机溶剂,这些有机溶剂在涂料的生产和施工阶段排入大气,污染环境,同时危害人类健康;无溶剂型环氧地坪涂料含有少量的活性稀释剂,常用的活性稀释剂为丁基环氧丙基醚(有一定毒性),采用自流平施工工艺,涂膜厚度为1-5mm,成本较高且含有少量的挥发性有机溶剂。

与普通的溶剂型环氧地坪涂料相比,水性环氧地坪涂料具有以下优势[1]:(1)以水作为分散介质,不含甲苯、二甲苯之类的挥发性有机溶剂,不会造成环境污染,没有失火的隐患,满足当前环保的要求,当然也可加入少量的丙二醇甲醚等无空气污染的醇醚类溶剂来改善水性环氧涂料的成膜。

(2)可在潮湿环境中施工和固化,有合理的固化时间,保证涂膜有较高的交联密度。

(3)对大多基材具有良好的附着力,即使是潮湿的基材表面同样有良好的粘结性。

(4)操作性能好,施工工具可用水直接清洗,可以重复使用,涂料的配制和施工操作安全方便。

(5)固化后的涂膜光泽柔和,质感较好,并且具有较好的防腐性能和单向透气性。

因此,随着环保法规和人们环保意识的增强,水性环氧地坪涂料将会得到广泛的应用,研究和开发水性环氧工业地坪涂料具有很大的经济效益和社会效益。

本文较为系统的讨论了水性环氧地坪涂料的配方设计及其主要成分(环氧树脂、水性环氧固化剂、颜填料、助剂和共溶剂等)对涂膜性能的影响,并给出了水性环氧地坪涂料的配方实例及性能,在这基础上简要介绍了水性环氧地坪涂料的施工工艺。

2 水性环氧地坪涂料的配方设计2.1 环氧树脂环氧树脂类型对水性环氧地坪涂料的性能影响很大。

水性环氧乳化剂环氧值测定方法的改进引言随着人们对环保型涂料的要求越来越高,水性涂料已成为涂料发展的重要方向,而水性环氧涂料以其力学性能高、附着力强、耐腐蚀性和耐化学品性好等特性更备受青睐。

目前,环氧树脂水性化包括机械法、化学改性法和相反转法3 种方法。

为了克服乳化剂与环氧树脂相容性对涂膜性能的影响,近年来开发了反应性环氧树脂乳化剂,而此类乳化剂的环氧值大小直接影响乳化剂的亲水性、亲油性以及制备乳液的稳定性,因此准确测定乳化剂的环氧值至关重要。

环氧值的测定方法有盐酸- 吡啶法、盐酸- 丙酮法、盐酸二氧六环法、溴化氢醋酸溶液直接滴定法、高氯酸四乙基溴化铵非水滴定法、比色法、光谱分析法等。

盐酸- 吡啶法操作复杂,且吡啶毒性较大、刺激性强;盐酸二氧六环法所用试剂价格较高且不稳定,需要进行脱水处理;溴化氢醋酸溶液直接滴定法的不足之处在于溴化氢挥发性强,配制的标准溶液每次使用前需标定;高氯酸四乙基溴化铵非水滴定法成本较高,且污染环境;比色法仅适用于测定高聚物中微量的环氧基;光谱分析法则存在必须有标准谱图及标准试样绘制的定量曲线等缺点。

盐酸- 丙酮法所用的试剂便宜,操作简便,一直广泛用于二酚基丙烷型环氧树脂的环氧值测定,但也存在误差较大的缺陷。

本研究致力于在GB 1677—1981 的基础上改变操作条件,测定水性环氧乳化剂的环氧值,以获得更精确的分析条件。

1 实验部分1.1 实验原理采用盐酸- 丙酮法测定水性环氧乳化剂的环氧值,其原理是用过量的盐酸与环氧基发生加成反应,过量的盐酸由NaOH 溶液滴定,化学反应式如下:盐酸与环氧基发生加成反应1.2 实验试剂与仪器盐酸:分析纯,湖南株洲化学工业研究所;丙酮:分析纯,天津市富宇精细化工有限公司;氢氧化钠:分析纯,天津市大茂化学试剂厂;水性环氧乳化剂:环氧值为0.04。

微量滴定管:1~2 mL,分度0.02 mL ;具塞磨口锥形瓶:100~125 mL ;碱式滴定管:50 mL,分度0.01 mL ;恒温槽。