螺纹模具

- 格式:doc

- 大小:441.50 KB

- 文档页数:9

∙管螺纹:主要用来进行管道的连接,使其内外螺纹的配合紧密,有直管和锥管两种。

常见的管螺纹主要包括以下几种:NPT、PT、G等。

⌝1)NPT是National(American)Pipe Thread的缩写,属于美国标准的60度椎管螺纹,用于北美地区,国标查阅GB/T12716-1991。

⌝2)PT(BSPT)是Pipe Thread 的缩写,是55度密封圆椎管螺纹,属于惠氏螺纹家族,多用于欧洲及英联邦国家,常用于水及煤气管行业,锥度1:16,国标查阅GB/T7306-2000。

国内叫法为ZG.。

⌝3)G是55度非螺纹密封管螺纹,属惠氏螺纹家族。

标记为G代表圆柱螺纹。

国标查阅GB/T7307-2001。

公制螺纹与英制螺纹的区别:公制螺纹用螺距来表示,美英制螺纹用每英寸内的螺纹牙数来表示;公制螺纹是60度等边牙型,英制螺纹是等腰55度牙型,美制螺纹为等腰60度牙型;公制螺纹用公制单位(如mm),美英制螺纹用英制单位(如英寸);“行内人”通常用“分”来称呼螺纹尺寸,一英寸等于8分,1/4英寸就是2分,以此类推。

另外还有:ISO—公制螺纹标准60度;UN—统一螺纹标准60度;API—美国石油管螺纹标准60度;W—英国惠氏螺纹标准55度;NPT BSP螺纹技术---- NPT,PT,G螺纹的区别NPT,PT,G各种螺纹的区别NPT,PT,G 都是管螺纹.NPT 是 National (American) Pipe Thread 的缩写,属于美国标准的 60 度锥管螺纹,用于北美地区.国家标准可查阅 GB/T12716-1991PT 是 Pipe Thread 的缩写,是 55 度密封圆锥管螺纹,属惠氏螺纹家族,多用于欧洲及英联邦国家.常用于水及煤气管行业,锥度规定为 1:16.国家标准可查阅 GB/T7306-2000G 是 55 度非螺纹密封管螺纹,属惠氏螺纹家族.标记为 G 代表圆柱螺纹.国家标准可查阅GB/T7307-2001另外螺纹中的1/4、1/2、1/8 标记是指螺纹尺寸的直径,单位是英寸.行内人通常用分来称呼螺纹尺寸,一等于8分,1/4 ?就是2分,如此类推.G 就是管螺纹的统称(Guan),55,60度的划分属于功能性的,俗称管圆。

模具间隙的调整原理和方法有哪些模具间隙的调整是模具制造中非常重要的一步,它直接影响着产品的质量和模具的使用寿命。

模具间隙的调整原理和方法有以下几种:1.滑动配合间隙的调整方法:滑动配合是指两个零件之间存在相互滑动的配合关系。

调整滑动配合间隙的方法一般有加减间隙法和精调法两种。

加减间隙法是在设计和加工时,确定两个配合零件之间的间隙,在有需要的地方用刨磨等方法加大间隙,以减小摩擦阻力,提高运动精度。

精调法是通过调整零件尺寸,使零件之间的间隙达到设计要求。

2.螺纹配合间隙的调整方法:螺纹配合是指两个零件通过螺纹连接的配合关系。

调整螺纹配合间隙的方法一般有加加法和加减法两种。

加加法是在设计和加工时,分别留有两个配合零件螺纹的公差空间,在安装时通过叠加公差,使得两个螺纹之间存在一定的间隙。

加减法是在设计和加工时,对两个配合零件的螺纹尺寸进行精确控制,使得两个螺纹之间的间隙符合要求。

3.间隙槽的调整方法:间隙槽是一种常用的调整模具间隙的方法,特别适用于模腔和模芯之间的配合关系。

通过在模具的一侧或两侧加工一个或多个间隙槽,并用螺栓固定,可以调整模具的间隙。

通过增减间隙槽的数量和尺寸,可以实现对模具间隙的精确定位。

4.加工精度的调整方法:加工精度是指加工零件的尺寸和形位公差与设计要求的偏差。

通过提高加工精度可以减小零件之间的间隙,提高模具的准确性和使用寿命。

加工精度的调整方法包括提高加工设备的精度,改善加工工艺和工艺装备,以及加强操作员的技能和管理水平等。

总之,模具间隙的调整原理和方法涉及众多领域,其中包括滑动配合间隙、螺纹配合间隙、间隙槽和加工精度等方面的调整。

调整模具间隙的目的是保证模具的准确性和使用寿命,提高产品质量。

在实际操作中,可以根据具体情况选择合适的调整方法,并结合多种方法进行综合调整,以获得最佳的效果。

压铸铝内螺纹压铸铝内螺纹技术是现代工业制造领域中的一项重要技术,广泛应用于汽车、电子、通讯、航空航天等行业。

压铸铝材料以其轻质、高强度和良好的加工性能,成为众多领域的首选材料。

而内螺纹结构的设计,不仅提高了连接的稳固性和密封性,还大大简化了装配过程。

本文将深入探讨压铸铝内螺纹的制造工艺、应用领域以及优化方向。

一、压铸铝内螺纹的制造工艺压铸铝内螺纹的制造工艺主要包括模具设计、压铸成型、螺纹加工和后续处理等几个关键步骤。

1. 模具设计:模具是压铸成型的核心。

设计合理的模具结构,能够确保铝液在高压下快速充填模具型腔,并形成精确的内螺纹结构。

模具设计需充分考虑铝液的流动性、冷却收缩率以及脱模的便利性。

2. 压铸成型:在压铸机的作用下,将熔融的铝液以高速高压注入模具型腔。

压铸过程中需严格控制铝液的温度、压力和充填速度,以获得良好的成型效果。

3. 螺纹加工:压铸成型后的铝件,其内螺纹往往需要进一步加工以达到精度要求。

常见的螺纹加工方法有切削、攻丝和滚压等。

选择合适的加工方法,既能保证螺纹的精度,又能提高生产效率。

4. 后续处理:包括去毛刺、清洗、热处理、表面处理等步骤。

这些处理旨在提高压铸铝内螺纹件的外观质量、机械性能和耐腐蚀性。

二、压铸铝内螺纹的应用领域压铸铝内螺纹件因其独特的优势,在众多行业中得到广泛应用。

1. 汽车行业:汽车发动机、底盘和车身等部件中大量使用压铸铝内螺纹件,如气缸盖、油底壳、悬挂支架等。

这些部件要求重量轻、强度高、耐腐蚀性好,压铸铝内螺纹技术正好满足这些要求。

2. 电子行业:电子设备的外壳、散热器、连接器等部件也常采用压铸铝内螺纹结构。

铝材的导电性和散热性能优异,使得压铸铝内螺纹件在电子行业中具有广泛的应用前景。

3. 通讯行业:通讯设备的基站、天线、接收器等部件,对材料的导电性、耐腐蚀性和机械强度有较高要求。

压铸铝内螺纹技术为这些部件的制造提供了高效、经济的解决方案。

4. 航空航天行业:航空航天器对材料的要求极为苛刻,要求材料既要有足够的强度,又要轻便。

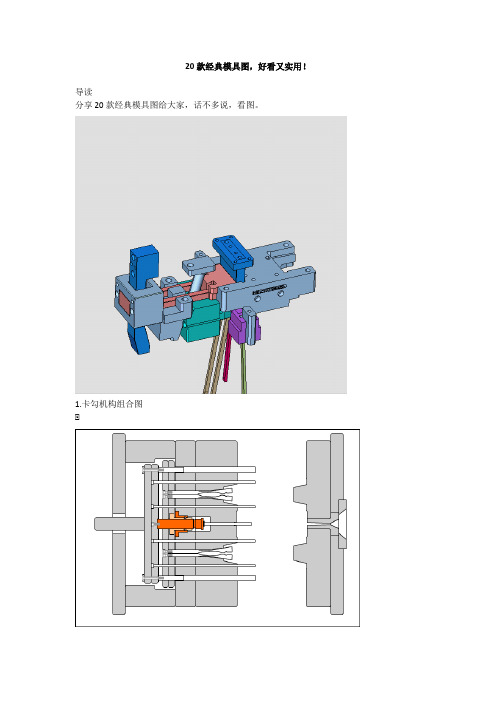

20款经典模具图,好看又实用!

导读

分享20款经典模具图给大家,话不多说,看图。

1.卡勾机构组合图

▼

2.吹塑成型图

▼

3.斜顶组合图

▼

4.最简单的两板模成型图▼

5.热咀成型图

▼

6.螺纹强脱模具图

▼

7.模具上的强制复位机构图▼

8.顶出代脱螺纹机构图

▼

9.爆炸式加推板成型模具图▼

10.齿条脱螺纹机构模具图▼

11.齿条脱螺纹机构模具图▼

12.马达脱螺纹模具图

▼

13.常见的斜顶机构模具图▼

14.侧面螺纹,马达脱机构图▼

15.爆炸式机构

▼

16.利用开合模脱侧螺纹机构模具▼

17.斜顶内装顶针机构模具

▼

18.滑块斜顶脱螺纹机构组合模具▼

19.哈夫式脱螺纹加推板机构顶出模具

▼

20.拉勾机构模具

▼

内容转载于网络,仅供分享,如有侵权请联系删除。

自动卸螺纹模具设计

前言:

塑胶产品螺纹分外螺纹和内螺纹两种,精度不高的外螺纹一般用哈夫块

成型,而内螺纹则大多需要卸螺纹装置。今天简单介绍内螺纹脱模方法,重

点介绍齿轮的计算和选择。

一、卸螺纹装置分类

1、按动作方式分

①螺纹型芯转动,推板推动产品脱离;

②螺纹型芯转动同时后退,产品自然脱离。

2、按驱动方式分

① 油缸+齿条

② 油马达/电机+链条

③ 齿条+锥度齿轮

④ 来福线螺母

二、设计步骤

1、 必须掌握产品的以下数据(见下图)

①“D”——螺纹外径

②“P”——螺纹牙距

③“L”——螺纹牙长

④ 螺纹规格/方向/头数

⑤ 型腔数量

2、确定螺纹型芯转动圈数

U=L/P + Us

U 螺纹型芯转动圈数

Us 安全系数,为保证完全旋出螺纹所加余量,一般取0.25~1

3、确定齿轮模数、齿数和传动比

模数决定齿轮的齿厚,齿数决定齿轮的外径,传动比决定啮

合齿轮的转速。

在此之前有必要讲一下齿轮的参数和啮合条件。

三、齿轮的参数和啮合条件

模具的卸螺纹机构中大多应用的是直齿圆柱齿轮,而且一般

都是渐开线直齿圆柱齿轮,因此下面就以渐开线直齿圆柱齿轮为

研究对象。

1、 齿轮传动的基本要求

①要求瞬时传动比恒定不变

②要求有足够的承载能力和较长的使用寿命

2、 直齿圆柱齿轮啮合基本定律

两齿轮廓不论在何处接触,过接触点所作的两啮合齿轮的公

法线,必须与两轮连心线相交于一点“C”,这样才能保证齿轮的

瞬时传动比不变。将所有“C”点连起来就成了2个外切圆,称之

为分度圆,分度圆圆心距即齿轮圆心距。详见下图

3、 渐开线直齿圆柱齿轮参数

分度圆直径------“d”表示

分度圆周长--------“S”表示

齿轮齿距--------“p”表示

齿轮齿厚--------“sk”表示

齿轮齿槽宽--------“ek”表示

齿轮齿数--------“z”表示

齿轮模数--------“m”表示

齿轮压力角--------“ɑ”表示

齿轮传动比--------“i”表示

齿轮中心距--------“l”表示

4、 计算公式如下:

①齿距 = 齿厚 + 齿槽宽 即:p = sk + ek

②模数的由来

因为S = Z x P = π x d

d = P / π x Z

π是无理数,为计算方便,将P / π

规定为常数,即模数,用

m 表示,故有公式如下: d = m x z

即:分度圆直径等于模数乘以齿数。

我国规定模数有2个系列,优先采用第一系列。

模数第一系列:1、1.25、1.5、 2、2.5、3、4、5、6 8 、10…

模数第二系列:1.75、2.25、2.75、3.25、3.5、4.5、5.5、7…

③压力角

我国规定:分度圆处的压力角为标准压力角,其值20°。

④传动比

当模数一定时,传动比就等于齿数比,即 i = Z1 / Z 2

⑤中心距

当齿数确定时,中心距I = (Z1+Z2) / 2 * m

5、 齿轮啮合条件

模数和压力角相同的齿轮都可以正确啮合。

四、现在回到二、3,怎样在实际应用中确定齿轮的模数、

齿数和传动比

。

1.齿数

当传动中心距一定时,齿数越多,传动越平稳,噪音越低。

但齿数多,模数就小,齿厚也小,致使其弯曲强度降低,因此在

满足齿轮弯曲强度条件下,尽量取较多的齿数和较小的模数。为

避免干涉,齿数一般取Z≥17,螺纹型芯的齿数尽可能少,但最少

不少于14齿,且最好取偶数。

2.模数

工业用齿轮模数一般取m≥2。

英制齿轮采用径节制,径节齿轮把齿数z与分度圆直径d之

比定为径节,以”P”表示,即

p = z / d , 1 / in

径节与模数的换算公式为

m = 25.4 / p , mm

3.传动比

传动比在高速重载或开式传动情况下选择质数,目的为避免

失效集中在几个齿上。传动比还与选择哪种驱动方式有关系,比

如用齿条+锥度齿或来福线螺母这两种驱动时,因传动受行程限

制,须大一点,一般取1≤i≤4;当选择用油缸或电机时,因传动

无限制,既可以结构紧凑点节省空间,又有利于降低马达瞬间启

动力,还可以减慢螺纹型芯旋转速度, 一般取0.25≤i≤1。

五

、卸螺纹机构其它配件

1. 轴承选择

①深沟球轴承------主要承受径向负荷也可承受一定轴向负荷

②圆锥滚子轴承------可以同时承受径向和轴向负荷

③推力球平面轴承------只承受轴向负荷

2. 链轮选择

链轮参数有:p--------节距

d--------分度圆直径

z--------链轮齿数

链轮分度圆计算公式:d = p / sin(180゜/ z )

节距为标准值,如下:8 , 9.525 , 12.7 , 15.875 , 19.05 , 25.4 ,

31.75 , 38.1 , 44.45 , 50.8…

六、附录

附录包括模具结构实例和HASCO标准件目录。

实例1