螺纹盖的注塑模具设计

- 格式:doc

- 大小:692.54 KB

- 文档页数:29

注塑内螺纹直接脱模结构设计方案一、整体思路。

咱们得想个办法,让带有内螺纹的塑料制品在注塑完后,能轻松地从模具里脱模,就像从被窝里钻出来一样容易,而且还不能把这个螺纹给搞坏喽。

二、具体结构设计。

1. 螺纹型芯部分。

首先呢,这个螺纹型芯不能是个死脑筋的结构。

咱们可以把它设计成两段式的。

就像火车有车头和车厢一样。

靠近模具型腔内部的那一段螺纹型芯,咱们可以让它稍微细一点,就像小一号的螺丝。

这一段的螺纹是完整的,用来成型产品的内螺纹。

然后外面再套上一段粗一点的“外套”,这个外套和里面的细螺纹型芯之间要有一定的间隙,这个间隙就像两个好朋友之间保持的小距离,不能太大也不能太小,大概在0.1 0.3毫米左右就行。

这个间隙是为了让里面的细型芯在脱模的时候有活动的空间。

2. 脱模动力装置。

为了让螺纹型芯能从产品里退出来,咱们得给它一个动力呀。

这时候可以在模具上安装一个小型的液压或者气动装置。

想象一下,这个装置就像一个小助手,在脱模的时候轻轻地推一下螺纹型芯。

不过这个推力得控制好,不能太猛,不然会把产品给弄坏的。

一般来说,根据产品的大小和材料的特性,这个推力在50 200牛顿之间比较合适。

另外,还可以在螺纹型芯上连接一个旋转机构。

这个旋转机构就像一个小陀螺,在液压或者气动装置推动螺纹型芯往外退的同时,让它慢慢地旋转。

因为内螺纹嘛,要是光直直地往外退,肯定会卡住的,就像你硬要把拧进去的螺丝直接拔出来一样困难。

这个旋转的速度也不能太快,每分钟大概转个5 10圈就差不多了。

3. 导向和限位结构。

在螺纹型芯的周围,要设置一些导向柱。

这些导向柱就像轨道一样,让螺纹型芯在脱模的时候只能按照规定的方向移动。

就像火车只能在铁轨上跑一样。

导向柱的表面要光滑得像溜冰场一样,这样可以减少摩擦,保证螺纹型芯移动得顺畅。

同时呢,还要有限位装置。

这个限位装置就像一个小警察,告诉螺纹型芯你只能移动到这个位置,不能再往前走了。

这样可以防止螺纹型芯过度脱模,把模具或者产品给损坏了。

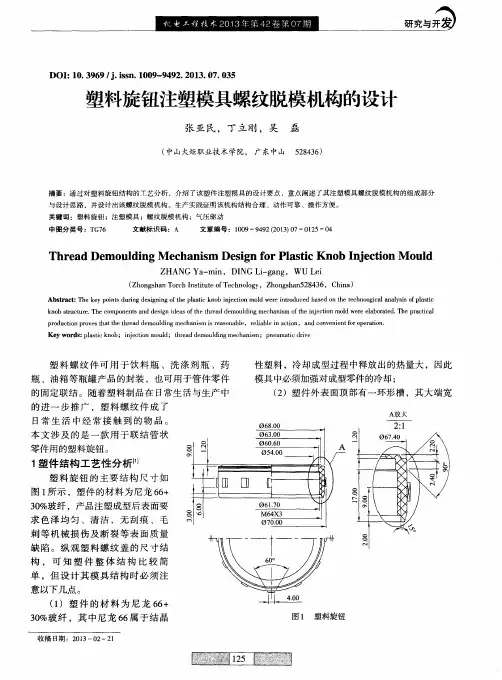

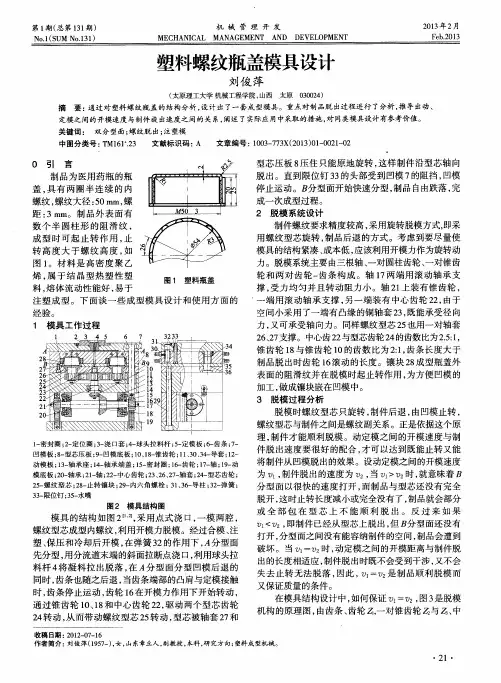

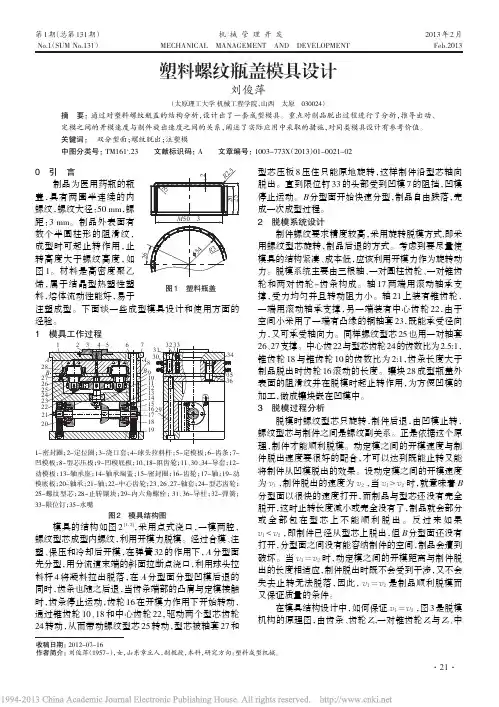

第1期(总第131期)机械管理开发2013年2月No.1(SUM No.131)MECHANICAL MANAGEMENT AND DEVELOPMENT Feb.20130引言制品为医用药瓶的瓶盖,具有两圈半连续的内螺纹,螺纹大径:50mm ,螺距:3mm 。

制品外表面有数个半圆柱形的阻滑纹,成型时可起止转作用,止转高度大于螺纹高度,如图1。

材料是高密度聚乙烯,属于结晶型热塑性塑料,熔体流动性能好,易于注塑成型。

下面谈一些成型模具设计和使用方面的经验。

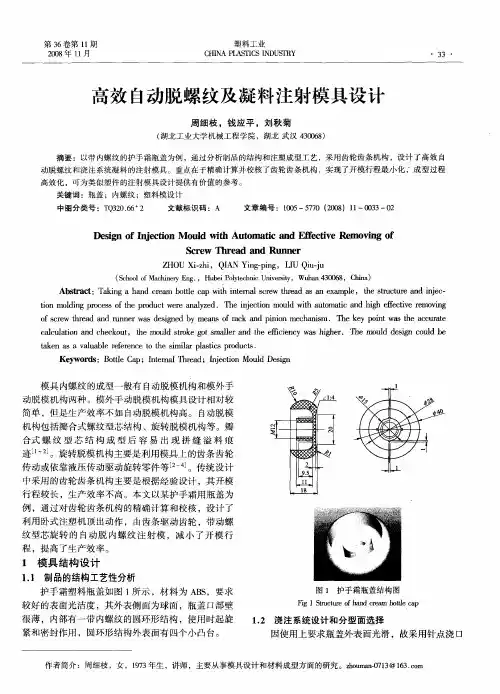

1模具工作过程1 2 3 4 5 6 78A A B B 92827262524232221201-密封圈;2-定位圈;3-浇口套;4-球头拉料杆;5-定模板;6-齿条;7-凹模板;8-型芯压板;9-凹模底板;10、18-锥齿轮;11、30、34-导套;12-动模板;13-轴承座;14-轴承端盖;15-密封圈;16-齿轮;17-轴;19-动模底板;20-轴承;21-轴;22-中心齿轮;23、26、27-轴套;24-型芯齿轮;25-螺纹型芯;28-止转镶块;29-内六角螺栓;31、36-导柱;32-弹簧;33-限位钉;35-水嘴图2模具结构图模具的结构如图2[1,2],采用点式浇口,一模两腔,螺纹型芯成型内螺纹,利用开模力脱模。

经过合模、注塑、保压和冷却后开模,在弹簧32的作用下,A 分型面先分型,用分流道末端的斜面拉断点浇口,利用球头拉料杆4将凝料拉出脱落,在A 分型面分型凹模后退的同时,齿条也随之后退,当齿条端部的凸肩与定模接触时,齿条停止运动,齿轮16在开模力作用下开始转动,通过锥齿轮10、18和中心齿轮22,驱动两个型芯齿轮24转动,从而带动螺纹型芯25转动,型芯被轴套27和型芯压板8压住只能原地旋转,这样制件沿型芯轴向脱出。

直到限位钉33的头部受到凹模7的阻挡,凹模停止运动。

B 分型面开始快速分型,制品自由跌落,完成一次成型过程。

2脱模系统设计制件螺纹要求精度较高,采用旋转脱模方式,即采用螺纹型芯旋转,制品后退的方式。

摘要本论文详细介绍了螺纹异型接头管注射模设计过程。

包括了塑件结构的分析和材料的选择、拟定模具结构形式、注塑机型号的选择、浇注系统的形式和浇口的设计、成型零件的设计、模架的确定和标准件的选用、脱模推出机构的确定、脱模机构的设计、排气系统的设计、模具温度调节系统的设计、典型零件制造工艺、模具材料的选用等。

综合考虑模具成本、加工工艺和模具结构,采用镶件的方式。

设计中采用了Pro/E进行计算,保证了图纸的绘制质量和计算的准确性。

本课题充分考虑了各零件的加工工艺、性能、作用及配合,且查阅了大量的资料,以保证其设计的合理性、优化性、简便性及其实用性。

采用Pro/E经验设计计算相结合的方法优化设计,利用参数化实体造型的方法,为更加高速、快捷的造型、为生产提供了一种切实可行的办法。

关键词:螺纹异型接头管;注射模;模具结构ABSTRACTThis paper introduces threaded alien joint tube injection mould design process. Including plastics structure analysis and material selection, drew up the mould structure form, injection mahine choice, gating system forms and runner design, molding parts design, formwork are identified and standard selection, stripping out demoulding mechanism determination, the organization of design, exhaust system design, mold temperature governing system design, typical parts manufacturing process and die material selection, etc. Comprehensive consideration of the mould cost, processing technology and die structure, adopt the insert way. Design is adopted in calculated Pro/E, guarantee the quality and rendering drawings, the accuracy of the calculation. This topi chas fully considered the parts processing technology, performance, function and cooperate, and access to a large number of material, in order to ensure the design more reasonable, optimality, simplicity and practicality. Using Pro/E experience in design and calculation method of combining the optimization design, parametric solid modeling using the method, for a more high-speed, efficient modeling, production of a practical approach.KEY WORDS:Threaded alien joint tube ;Injection mould; Mold structure目录摘要 (vi)ABSTACT (vii)前言 (1)第一章绪论 (2)1.1塑料模的功用 (2)1.2我国塑料模现状 (2)1.3塑料模发展趋势 (3)第二章塑件成型性工艺分析 (4)2.1注射成型概述 (4)2.2 塑性分析 (5)第三章拟定模具结构形式 (10)3.1分型面的设计 (10)3.2型腔的设计 (12)3.3注射机型号的确定 (13)第四章浇注系统的形式和浇口的设计 (17)4.1浇注系统的功能 (17)4.2流道系统的设计 (18)第五章成型零件的设计 (26)5.1成型零件的结构设计 (26)5.2成型零件工作尺寸的计算 (29)5.3型腔刚度强度的校核 (30)第六章模架的确定 (32)6.1模架结构的选定 (32)6.2各模板尺寸的确定 (32)6.3模具与注射机安装尺寸校核 (33)第七章合模导向机构的设计 (35)7.1 导向机构的总体设计 (35)7.2 导柱设计 (35)7.3 导套的设计 (36)第八章脱模推出机构的设计 (37)8.1脱模机构的分类及设计原则 (37)8.2弯销脱模设计 (38)8.3脱模力的计算 (38)第九章排气系统的设计 (40)9.1 排溢设计 (40)9.2 引气设计 (40)9.3 排气系统 (40)9.4 排气方式 (40)第十章温度调节系统的设计 (41)10.1模具温度对模具的影响 (41)10.2冷却系统的设计 (41)第十一章注射模具选材 (44)11.1模具材料选用原则和要求 (44)11.2注射模具材料确定 (44)第十二章典型零件的制造工艺 (46)12.1 加工工艺 (47)12.2 导块数控编程 (47)第十三章模具安装及工作过程 (50)参考文献 (51)致谢 (52)前言毕业设计作为我们这四年所学知识的一次全面总结,融会贯通,有着十分重要的意义,也是对我们的一次很必要的考验。

收稿日期22作者简介冯月玲(2),女,工程师。

文章编号:100124934(2008)0620028203带螺纹抽芯塑料模具的电子限位设计冯月玲(济南福瑞德塑胶有限公司,山东 济南 250100)摘 要:指出了带螺纹抽芯的注塑模具在生产中因抽芯距没有精确限位,致使模具时常因限位问题出现故障。

应用螺纹抽芯的电子限位机构解决了这一问题,模具不再出现型芯弯曲、型腔挤伤,节省了工艺调试时间,提高了产品质量和生产效率,实现了模具智能化控制。

关键词:塑料模具;螺纹抽芯;电子限位中图分类号:T G 241 文献标识码:BAbstract :Pr oduct i on f a ult s of t en occur i n i nj ecti on mol d wi t h sc rew t hrea d c ore p ulli ng be 2ca use of i mprecis e s paci ng of core 2p ulli ng.B y appl yi ng a n el ect ronic s pace r f or sc rew t hre ad c or e pul li ng ,t he p robl em was s ol ve d ,core bendi ng and ca vit y s cra tc hi ng neve r ha pp ened a nymore ,t he pr ocess test i ng t i me was s hort ene d ,p roducts quali t y a nd p roducti on effi cie ncy we re i mp r ove d ,a nd t he i nt elli ge nt c ont r ol of m ol d was re alize d.K eyw or ds :i nj ecti on mol d ;s cre w t hre ad core pul li ng ;elect r onic s pace r0 引言生产中有许多带螺纹抽芯的模具,在模具工艺调试过程中,模具的抽芯限位未精确标示出,只能靠粗略的测量与估计去设定抽芯时间及距离,所以模具时常有因工艺调试过程中抽芯距离设定不准确而出现故障。

饮水瓶瓶盖内螺纹注射模设计古远明(河源职业技术学院,广东河源517000)【摘要】针对复杂结构的内螺纹瓶盖注射模设计,通过分析饮水瓶瓶盖的结构特点,使用MoldFlow模流分析,设计了圆形分流道截面形状及潜伏浇口,采用侧抽芯机构解决了瓶盖顶处内凹的脱模难题,采用旋转脱螺纹机构为电动机带动链条驱动齿轮使内螺纹自动脱模,解决了饮水瓶瓶盖自动脱模的难题,实现批量自动生产,提高了生产效率。

关键词:饮水瓶瓶盖;侧抽芯机构;内螺纹;注射模中图分类号:TQ320.66文献标识码:BDOI:10.12147/ki.1671-3508.2023.04.010Design of Injection Mold for theInner Thread of the Water Bottle CapGu Yuanming(Heyuan Technical College,Heyuan,Guangdong517000,CHN)【Abstract】According to the design of injection mold for the inner screw cap with complex structure,through analyzing the structural characteristics of the cap of drinking water bottle,the shape of circular sprue section and the latent gate were designed by MoldFlow mold flow analysis,the side core-pulling mechanism is used to solve the problem of demoulding the concave inside the top of the bottle cap,and the rotating demoulding mechanism is used to drive the chain drive gear for the motor to make the internal thread demoulding automatically,which solves the problem of automatic demoulding of the bottle cap of drinking water bottle,realize batch automatic production,improve production efficiency.Key words:water bottle cap;side core-pulling mechanism;internal thread;injection mold1瓶盖塑件结构工艺性分析饮水瓶瓶盖如图1所示,塑件材料为ABS热塑型高分子结构材料、缩水率为0.5%,塑件最大外形轮廓尺寸为ϕ59.52×30.87mm,拔模角度为1°,最小壁厚为0.96mm,塑件表面有一个ϕ10.2mm与ϕ9.18mm的阶梯孔,顶面ϕ5.1mm处为圆环凹槽需设计侧抽芯机构,内孔有M50×2.5×9.44Lmm的内螺纹需设计旋转脱螺纹机构,旋转脱螺纹机构生产效率高,能够实现批量自动化生产。

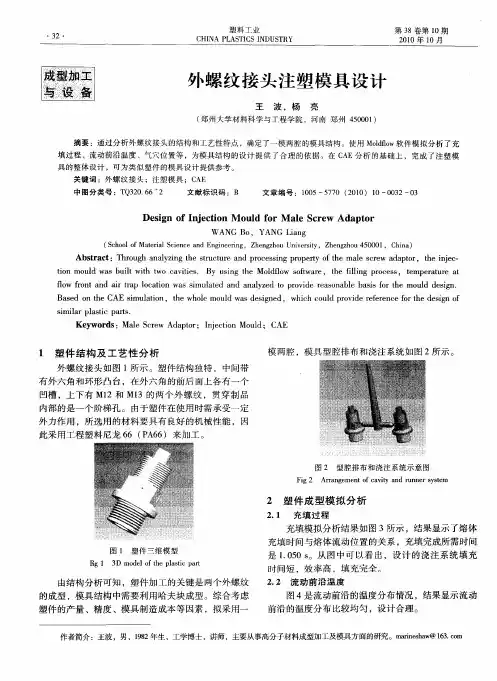

外螺纹接头注塑模具设计外螺纹接头注塑模具是一种用于生产外螺纹接头的模具。

注塑模具是工业生产中常用的模具之一,其主要作用是将熔化的塑料通过注射成型的方式,塑造成各种形状的产品。

外螺纹接头注塑模具的设计是根据外螺纹接头的具体要求进行的,以下将详细介绍外螺纹接头注塑模具的设计。

一、模具设计前的准备工作1.确定产品要求:根据外螺纹接头的规格、材质和性能要求,确定模具的尺寸、结构和材料选择。

2.绘制产品草图:根据产品要求,绘制产品的草图,包括产品的几何形状、尺寸和结构等。

二、注塑模具的结构设计1.基础结构设计:注塑模具的基础结构包括模具座、定位销、导向柱、模板等。

基础结构的设计应考虑到模具的刚度和稳定性。

2.芯腔设计:外螺纹接头注塑模具的芯腔设计应根据产品的尺寸和形状进行。

芯腔的设计应考虑到产品的可成型性和排气性能,以及模具的冷却效果。

3.龙门设计:外螺纹接头注塑模具通常采用龙门结构。

龙门的设计应具有足够的刚度和稳定性,以确保模具的精度和稳定性。

4.浇注系统设计:外螺纹接头注塑模具的浇注系统设计应考虑到塑料的流动和填充性能。

浇注系统的设计应包括浇口、导向套、冷却系统等。

三、模具的材料选择1.模具的选材:外螺纹接头注塑模具的选材应根据产品的要求和模具的使用条件来确定。

常用的模具材料有钢、铝合金和合金钢等。

钢具有较高的硬度和抗磨损性能,适合生产大批量的产品。

铝合金具有较低的成本和较好的导热性能,适合生产中小型产品。

合金钢具有较好的耐腐蚀性能和高温强度,适合生产耐腐蚀性能要求较高的产品。

2.表面处理:外螺纹接头注塑模具的表面处理应根据产品的要求来确定。

常用的表面处理方式有镀铬、电镀和喷涂等。

镀铬可以提高模具的表面硬度和抗腐蚀性能,适合生产高要求的产品。

电镀可以提高模具的抗磨损性能,适合生产大批量的产品。

喷涂可以提高模具的表面质量,适合生产中小型产品。

四、模具的制造和调试1.模具的制造:外螺纹接头注塑模具的制造应根据模具设计图纸进行。

收稿日期:2019-07-22基金项目:陕西省教育厅专项科学研究计划(自然科学专项)(17JK0065)。

作者简介:乔 女(1983—),女,副教授。

文章编号:1001-4934(2020)01-0012-04分段内螺纹瓶盖模具设计与注塑成型乔 女(陕西国防工业职业技术学院 数控工程学院,陕西 西安 710302)摘 要:通过分析瓶盖的结构特征,设计一模二腔热流道注射模具,瓶盖分段内螺纹特征利用内斜顶模具结构成型。

模具设计结构合理,开、合模动作可靠,制品脱模顺利,塑件精度高,产品能够完全达到客户要求。

关键词:瓶盖;热流道;分段内螺纹;内斜顶;注射模中图分类号:TG 241文献标识码:BMould design and injection of the bottle cap with the segmented internal screwQIAO NüAbstract:By analyzing the structural characteristics of the bottle cap,an injection mouldwith two-cavity and hot runner was designed.The feature of the segmented internal screwfor bottle cap was formed by the mould structure of internal inclined roof.The designedmould structure is reasonable,the opening and closing action is reliable,the demoulding ofthe product is smooth,the plastic parts have high precision,and the products completelymeet the customer’s requirements.Key words:bottle cap;hot runner;segmented internal screw;internal inclined roof;injec-tion mould1 塑件工艺分析某厂生产内螺纹瓶盖产品,材料PP,20%Talc填充物,收缩率为0.5%,材料具有很好的流动性与自润滑性[1],塑件最大处尺寸为53mm。

注塑旋出螺牙的原理注塑旋出螺牙是一种常用的加工方法,用于在注塑制品上形成螺纹结构。

它的原理是通过注塑机的旋转机构,使模具内的芯轴旋转,从而在注塑过程中实现螺纹结构的形成。

注塑旋出螺纹的过程可以分为以下几个步骤:1. 模具设计:在注塑模具中,需要设计一个专门用于旋出螺纹的芯轴。

这个芯轴通常是可旋转的,并且与注塑机的旋转机构相连接。

在模具中,芯轴的位置是固定的,而外壳则是可移动的。

2. 注塑过程:注塑旋出螺纹的过程与普通注塑过程类似。

首先,将塑料颗粒加热熔化,然后通过注射系统将熔融的塑料注入到模具中。

在注塑过程中,注塑机的旋转机构同时使芯轴旋转,从而使注塑制品上的螺纹结构形成。

3. 螺纹形成:在注塑过程中,芯轴的旋转使得塑料在模具中沿着芯轴旋转,从而形成螺纹结构。

同时,外壳的移动使得注塑制品的长度可以随着芯轴的旋转而增加。

通过控制芯轴的旋转速度和外壳的移动速度,可以控制螺纹的形状和尺寸。

4. 冷却固化:在螺纹形成之后,注塑制品需要在模具中进行冷却固化。

这个过程可以通过控制模具的温度和注塑机的冷却系统来实现。

冷却固化的时间通常较长,以确保注塑制品的质量和稳定性。

注塑旋出螺纹的优点在于可以在注塑过程中就形成螺纹结构,避免了后期加工的麻烦。

同时,由于螺纹是与注塑制品一体成型的,因此具有较高的强度和密封性能。

此外,注塑旋出螺纹的生产效率也较高,可以大大缩短生产周期。

然而,注塑旋出螺纹也存在一些局限性。

首先,注塑机的旋转机构和模具中的芯轴需要进行专门的设计和制造,增加了生产成本。

其次,注塑旋出螺纹对注塑机的要求较高,需要具备较大的注射压力和旋转力矩。

此外,注塑旋出螺纹的工艺参数设置较为复杂,需要经验丰富的工程师进行调试和优化。

总的来说,注塑旋出螺纹是一种常用的加工方法,可以在注塑过程中实现螺纹结构的形成。

它具有生产效率高、质量稳定等优点,但也存在一些局限性。

在实际应用中,需要根据具体的产品要求和工艺条件来选择是否采用注塑旋出螺纹的方法。

教学单位学生学号************编号本科毕业论文(设计)题目螺纹盖的注塑模具设计学生姓名专业名称材料成型及控制工程指导教师2012 年5月20日螺纹盖的注塑模设计123指导老师:123(宝鸡文理学院机电工程系材料成型及控制工程专业陕西宝鸡 721016)摘要:注塑模具是塑料工业中增长最快的工业门类之一,因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

本文介绍了注射成型的基本原理,特别是单分型面注射模具的结构与工作原理。

注射成型是热塑性塑料成型的主要方法之一,本设计进行了螺纹盖的注射模设计,对模具结构与注射机的匹配进行了校核;对零件结构进行了工艺分析;确定分型面、浇注系统等;选择了注射机;简单计算了成型零部件的尺寸;并介绍了装配图中各部分的名称,简要说明了此模具的工作过程。

如此设计出的结构可确保模具工作运用可靠,通过本设计,可对注射模具有一个初步的认识,注意到设计中的某些细节问题,了解模具结构及工作原理。

关键词:注射模具;型腔;分型面;浇注系统;注射机。

The injection mold design of screw cap123Supervisor: 123(Department of Electrical and Mechanical Engineering, Baoji University of Arts andSciences, Shaanxi Baoji, 721016)Abstract: Plastic injection mold industry is the fastest growing one in the industry. Therefore, the research of the injection mold has an important significance for understanding the production process of plastic products. This paper introduced the basic principles of injection molding, especially the structure and working principle of a single parting surface. Injection molding is one of the thermoplastic plastic molding methods, this design is about the injection mold of the screw cap , and checked on the mold structure and the matching of the injection machine; taken a process analysis of the components; determined the parting surface、gating system etc;. selected the injection molding machine, calculate of the size of the molding parts simply, and introduced the name of each part of the assembly drawing, described the work process of the mold briefly .The structure of such a design ensures the mold use reliable. Through the design, we can have a preliminary understanding of the injection mold, takes note about some of the details of the design, and we can understand the mold structure and working principle.Key Words:Plastic Injection Mould; Cavity; Parting Surface; Gating system;Injection Molding Machine.1.前言 (1)1.1模具技术在国民经济中的地位 (1)1.2模具技术的发展现状 (1)1.2.1 CAD/ CAM/ CAE 技术的一体化 (1)1.2.2 汽车模具结构的技术需求 (2)1.2.3 热流道等技术在注射模中的应用 (3)1.2.4 模具热处理与表面强化技术 (3)1.3中国模具发展趋势 (3)1.4 塑料模具的发展 (4)2.设计任务 (6)3.塑件成型工艺分析 (7)3.1塑料成型特性 (7)3.2塑件的结构工艺性 (8)3.3关于注射机 (8)4 分型面的选择及浇注系统的设计 (11)4.1 分型面的选择 (11)4.2浇注系统的设计 (11)4.2.1 主流道的设计 (11)4.2.2 分流道的设计 (12)4.2.3 浇口的设计 (13)5 模具设计的方案论证 (14)5.1 型腔的布局 (14)5.2 成型零件的结构 (14)5.3 推出机构的确定 (14)5.4 合模导向机构的设计 (14)6主要零部件的设计计算 (15)6.1成型零件的成型尺寸计算 (15)6.2模具型腔壁厚的确定 (16)6.3模具型腔模板总体尺寸的确定 (17)6.4标准模架的确定 (17)6.5其它零部件的设计 (18)7塑料注射机的有关参数校核 (19)7.1型腔数量的校核 (19)7.2最大注射量的校核 (19)7.3锁模力的校核 (19)7.4注射压力的校核 (20)7.5模具与注射机安装部分相关尺寸的校核 (20)7.6开模行程的校核 (20)参考文献 (23)1.前言模具是以其特定的形状通过一定的方式使原材料成型, 随着社会的发展和科技的进步,模具行业越来越被重视。

模具技术在国民经济各个部门都得到广泛的应用,它不仅与整个机械行业密切相关,而且与人们的生活密切相关。

模具工业是国民经济的基础产业,模具工业的发展水平标志着一个国家的工业水平及产品开发的能力【1】。

1.1模具技术在国民经济中的地位因其生产效率高、产品质量好、材料消耗低、操作简单、生产过程易于实现机械化与自动化、生产成本低而获得广泛应用。

利用模具可以加工出薄壁、重量轻、刚性好、形状复杂的零件、产品质量有模具保证,具有一模一样的的特点。

它加工制造业所无法完成的;模具是现代工业,特别是汽车、摩托车、航空、仪表、仪器、医疗器械、电子通信、兵器、家用电器、五金工具、日用品等工业必不可少的工艺装备。

据资料统计,利用模具制造的零件数量。

在飞机、汽车、摩托车、拖拉机、电机、电器、仪器仪表等机电产品中占80%以上;在电脑、电视机、摄像机、照相机、录像机等电子产品中占85%以上;在电冰箱、洗衣机、空调、电风扇、自行车、手表等轻工业产品中占90%以上;在子弹、枪支等兵器产品中占95%以上;在日用金属产品以上。

可见,研究和发展模具技术,对于促进国民经济的发展具有特别重要的意义。

目前,模具技术已成为衡量一个国家产品制造水平的重要标志之一【2】。

1.2模具技术的发展现状1.2.1 CAD/ CAM/ CAE技术的一体化模具的计算机辅助设计与制造已经在很大程度上在很多模具制造企业得到应用与普及。

模具设计与制造一体化可以达到优化设计的目的, 是最合理的模具设计与生产方式, 这已经成为大家的共识。

三维设计既可用于建模, 又可为数控加工提供NC程序, 提高了加工效率和质量。

为了提高模具设计的科学性和合理性,用数值模拟手段对零件的成形性进行模拟仿真( CAE分析) , 在模具设计时进行工艺分析, 提出合理的工艺方案和模具结构。

目前, 无论是大型金属覆盖件成形、复杂零件的锻造成形, 还是各类塑件成型或组合成形, 不管零件多大、多复杂, 或是多小、多精密, 其成形过程一般都可以进行模拟, 这是设计与加工紧密联系的不可或缺的手段。

Dynaform、Ansys、MSC. 、Modflow、华塑CAD 等商用软件得到越来越广泛的应用。

CAD/ CAM/ CAE 技术的集成化、三维化、智能化和网络化, 让用户在统一的环境下协同作业, 充分发挥各单元的优势和功能, 达到效益最大化。

目前国内众多模具企业中,CAD/ CAM技术已经广泛使用, 但CAD/ CAM/ CAE一体化技术的应用还需要大力促进和推广【3】。

1.2.2汽车模具结构的技术需求汽车工业的发展, 促进了新款式、新车型的更新速度加快, 带动和提升了大型、复杂结构模具的设计与制造技术水平。

面临汽车模具的开发周期越来越短、技术含量和制造精度越来越高的挑战, 汽车覆盖件模具设计制造中近年来采用了许多新的技术。

在工艺设计中大量应用模拟仿真技术成为不可缺少的工具。

通过模拟分析, 提前发现覆盖件成形中的问题, 如起皱、开裂、回弹等, 通过工艺补偿和参数调整, 找到解决问题的方法和措施。

CAE技术的发展方向是零件回弹分析和工艺参数自动优化以及材料参数库的补充与完整, 如高强钢、超高强度钢的特性参数, 在一些模拟软件的材料特性参数库中还很缺乏。

三维模具设计在国外已经是十分普遍的技术, 特别是应用在汽车覆盖件等大型、复杂模具设计中。

三维模具实体设计能对模具结构进行真实的描述, 进行静态和动态干涉检查, 确保模具结构设计的合理性【4】。

复杂、大型模具的零件往往数量繁多,为了对零件品种、数量和加工环节进行有效管理,引入了PLM 产品周期管理技术, 对模具设计、工艺设计、生产流程和服务进行定制管理, 并与CAPP 、ERP 系统进行挂接, 在整个设计制造周期实行全程信息化管理, 实现对产品相关数据、过程、资源一体化的集成管理, 保证数据的准确性, 支持产品全生命周期管理。

国内一些大型汽车模具企业已经或正在逐步做到这一点, 与国外的技术水平差距在缩小。

1.2.3热流道等技术在注射模中的应用热流道技术是使用元器件对模具加热, 使通过流道和浇口的塑料保持熔融状态, 提高注射成型塑件的品质, 节省原材料和节约能源。

目前该技术已在国内注塑企业中得到广泛应用。

气体辅助注射成型是一项新的工艺。

气体辅助注射一般采用氮气辅助注射, 与常规的注射成型相比, 其注射压力较小, 熔体流动性好, 制品翘曲变形较小, 易于成型壁厚差较大的制品, 成型的塑件表面质量好。

该技术已在汽车和家电模具中得到应用。