下料工艺规范

- 格式:doc

- 大小:67.50 KB

- 文档页数:3

下料工艺规范

1. 范围

本规范适用于本公司集装箱生产数控等离子下料、数控剪板下料、锯床下料加工。

2.下料前的准备

3.1 确认清指令单和下料单上的材质、规格、尺寸及数量等。

3.2查看材料外观质量(疤痕、夹层、变形、锈蚀等)是否合格。

3. 3端面不规则的型钢、钢板、管材等材料号料时必须将不规则部分让出。钢材表面上如有不平、弯曲、扭曲、波浪等缺陷,在下料切割和成形加工之前,必须对有缺陷的钢材进行矫正。

3.下料

3.1等离子切割下料

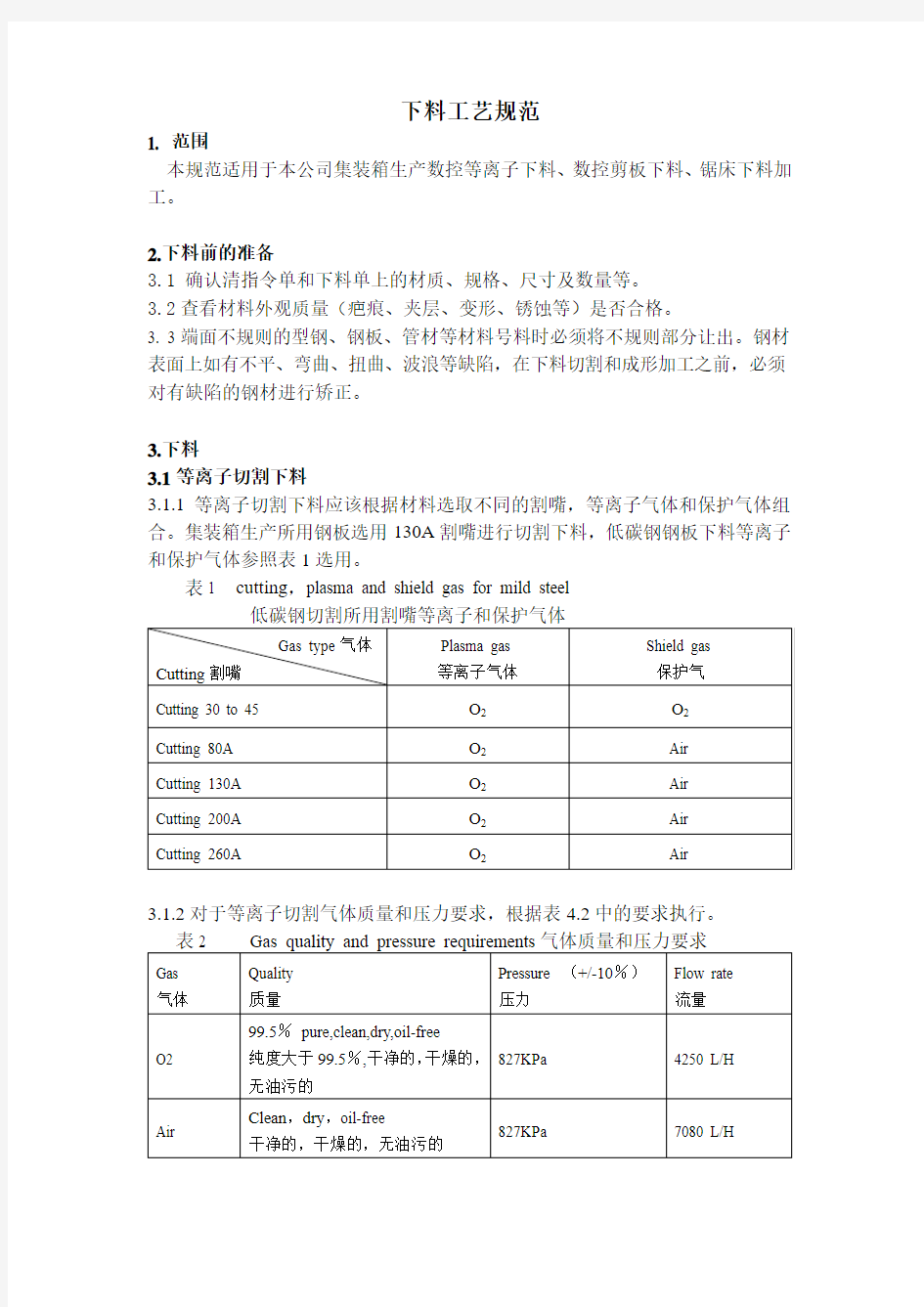

3.1.1等离子切割下料应该根据材料选取不同的割嘴,等离子气体和保护气体组合。集装箱生产所用钢板选用130A割嘴进行切割下料,低碳钢钢板下料等离子和保护气体参照表1选用。

表1 cutting,plasma and shield gas for mild steel

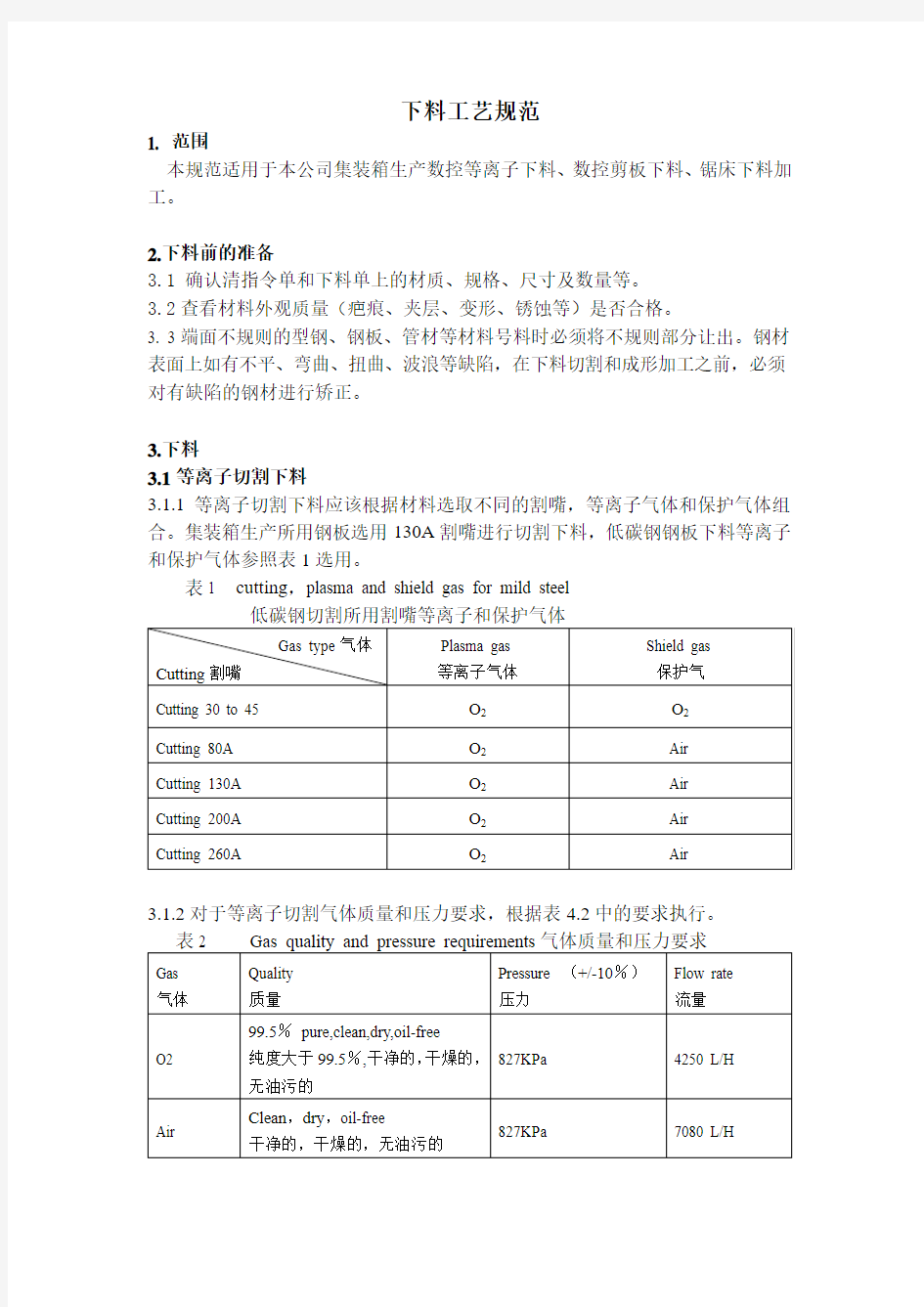

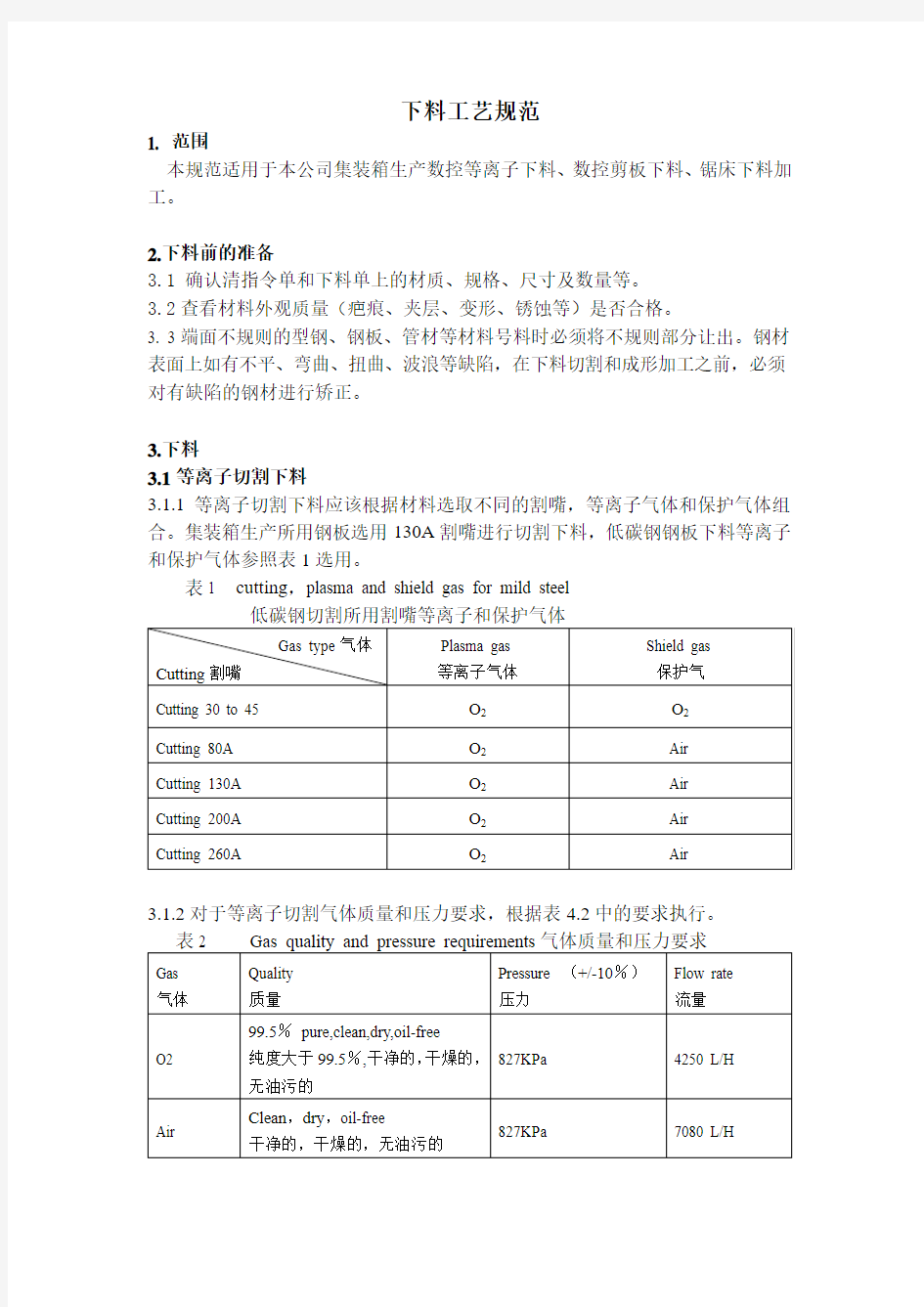

3.1.2对于等离子切割气体质量和压力要求,根据表

4.2中的要求执行。

3.1.3切割参数的选择

参照下表,选取合适的下料切割参数。

3.1.4切割过程中,应注意观察切割情况,发现异常情况,应立即停止切割,检查设备,排除故障后继续切割。

3.1.5等离子下料后的工件,必须用扁铲、砂轮机等工具清除渣瘤毛刺。 3.1.6对下料后工件的切割面倾斜程度,要求按下表进行控制。 图1

3.2 剪板下料

3.2.1钢板、钢带下料时,应优先使用剪切下料。

3.2.2 用剪床下料时,剪刃必须锋利,并应根据下料板厚调整好剪刃间隙,其值见表

4.5。

3.2.3根据下料尺寸要求,调准定尺挡板,并保证工作可靠,剪切时材料一定靠实挡板。

3.2.4按尺寸线剪切,剪切时剪刃必须对准尺寸线。

3.2..5剪切时应先将不规则的料边剪掉。

3.2.6切口断面不得有撕裂、裂纹、棱边。

3.2.7剪切最后剩下的料头,必须保证剪床的压料板能压牢,否则必须加辅助压料板。

3.3锯切下料

3.3.1根据下料尺寸要求调准定尺挡杆,并保证工作可靠,锯削时材料一定靠实挡杆。

3.3.2锯削时应先将不规则的料头锯掉。

3.3.3锯床的夹料装置应能可靠地夹紧材料,在锯削过程中不得有松动现象。3.3.4装夹后的材料应与锯床的工作台面相平行。

3.3.5锯切最后剩下的料头必须保证锯床的夹料装置能夹牢。

4.坡口的制备

4.1坡口的加工由下料工段完成。

4.2根据图纸要求的坡口尺寸,用割矩进行切割,然后用砂轮机打磨光整。

4.3如坡口尺寸很小,或者长度较短,可全部用手动砂轮机打磨出来。特别需要注意,160X160X6.3方管端部的4X45°坡口,一定要用砂轮机打磨,保证坡口尺寸达到要求。