固体火箭冲压发动机设计技术问题分析

- 格式:pdf

- 大小:332.90 KB

- 文档页数:6

固体火箭发动机设计固体火箭发动机是一种使用固态燃料进行推进的发动机,由于具有结构简单、推重比高、可靠性强等优势,在航天领域得到广泛应用。

在设计固体火箭发动机时,需要考虑燃料和氧化剂的选择、发动机结构设计以及推进剂的燃烧过程等方面的因素。

首先,根据固体火箭发动机的要求,需要选择适合的燃料和氧化剂。

一般来说,固体火箭发动机采用的燃料有含有铝、镁、聚合物等材料的复合燃料,其中铝作为还原剂能够提供充分的热量,而氧化剂一般采用高氧化性的化合物,如高含氧量的盐类或硝化剂。

燃料和氧化剂的选择需要考虑燃烧性能、密度、稳定性以及成本等因素。

其次,发动机的结构设计是固体火箭发动机设计的重要环节。

发动机通常由燃烧室、喷管和推进剂组成。

燃烧室是燃料和氧化剂发生燃烧反应的地方,其结构设计需要考虑燃烧效率、传热性能以及承受高压等因素。

喷管是将高温高压气体排出的部分,其设计需要考虑喷管内流场的完善,以提高气体的排出效率。

推进剂则是发动机中起到储存燃料和氧化剂的作用,其设计需要考虑贮存容量以及密封性。

此外,推进剂的燃烧过程也是固体火箭发动机设计中需要考虑的重要因素。

在发动机运行时,燃料和氧化剂发生燃烧反应,产生大量的高温高压气体,并从喷管中排出。

这个过程涉及到燃料和氧化剂的燃烧速度、压力变化以及燃料质量的消耗等因素,需要通过合理的设计来控制。

最后,固体火箭发动机的设计还需要考虑一些其他因素,如发动机的可靠性、重量、结构强度等。

在现代航天技术的发展下,通过模拟和优化设计等手段,可以得到更合理和高效的固体火箭发动机设计。

总之,固体火箭发动机设计需要考虑燃料和氧化剂的选择、发动机结构设计以及推进剂的燃烧过程等多个因素。

通过合理的设计,可以使固体火箭发动机在航天领域发挥出较好的性能。

航空航天行业中的火箭发动机技术研究现状随着科技的不断进步,航空航天行业中的火箭发动机技术也在不断发展。

火箭发动机作为推动飞行器向太空进行推进的核心部件,对于航天事业的发展至关重要。

本文将对当前航空航天行业中火箭发动机技术的研究现状进行探讨。

火箭发动机技术的发展可以追溯到二十世纪初,当时人们开始意识到航天这一领域的重要性。

经过多年的努力,火箭技术已经取得了长足的发展。

目前,航空航天行业中的火箭发动机技术可以分为液体火箭发动机和固体火箭发动机两大类。

液体火箭发动机是指利用液体燃料和氧化剂进行燃烧的发动机。

液体火箭发动机具有推力大、推力调节范围广、运行可靠性高等优点。

从技术上讲,液体火箭发动机要求燃料和氧化剂能够在极端环境下保持稳定,并且能够快速点火和燃烧。

目前,航天机构和航空航天公司正在研究和开发新型的液体火箭发动机,以提高其性能和可靠性。

固体火箭发动机是指利用固体燃料进行燃烧的发动机。

相比于液体火箭发动机,固体火箭发动机具有结构简单、质量轻、制造成本低等优点。

然而,由于固体燃料的性质,固体火箭发动机在推力调节和点火可靠性方面存在挑战。

因此,航空航天领域正在积极研究固体火箭发动机技术,力求提高其可调节性和安全性。

除了传统的液体火箭发动机和固体火箭发动机,人们还在研究和探索新型的火箭发动机技术。

其中一个热门研究领域是电离火箭发动机。

电离火箭发动机利用离子推进剂进行推进,具有高效、低推力和长寿命等特点。

这种发动机适用于长时间太空探索任务,如深空探测、卫星轨道修正等。

虽然电离火箭发动机技术仍处于发展初期,但其前景十分广阔。

此外,推动火箭发动机技术进一步发展的因素之一是材料科学的进步。

新型材料的研发和应用,能够极大地改善火箭发动机的性能。

例如,新材料能够提高发动机的耐高温性能,增强结构的强度和减轻重量。

材料科学的进步使得火箭发动机能够在更为恶劣的环境下运行,为未来航天探索提供了更多可能性。

总结而言,航空航天行业中的火箭发动机技术研究正在不断发展。

固体火箭发动机设计大作业固体火箭发动机是一种使用固体推进剂进行推力产生的火箭发动机。

它具有结构简单、操作可靠、推力大等优点,因此被广泛应用于火箭发射器、导弹和航天器等领域。

固体火箭发动机的设计是一个复杂的工程问题,需要考虑多个因素,包括推力需求、燃烧效率、结构设计等。

本次大作业将介绍固体火箭发动机的基本原理和设计要点。

首先,固体火箭发动机的基本原理是利用固体推进剂的燃烧过程产生大量高温高压的气体,通过喷射将气体排出来,产生推力。

固体推进剂通常由燃料和氧化剂组成,两者混合后形成可燃的固态混合物。

为了提高燃烧效率,常常会在固体推进剂中添加催化剂和增稠剂等辅助物质。

在固体火箭发动机的设计过程中,推力需求是一个重要的考虑因素。

推力需求取决于所需运载物的质量和所需达到的速度,因此需要根据具体的任务要求来确定推力大小。

通常情况下,固体火箭发动机的推力较大,可以通过增减推进剂的数量来调整推力大小。

燃烧效率是另一个需要考虑的因素。

燃烧效率的高低直接影响到发动机的性能。

为了提高燃烧效率,在设计时需要考虑以下几个因素:首先是固体推进剂的配方和比例,不同的配方和比例会影响燃烧产物的种类和产生速率;其次是燃烧室的设计,燃烧室的形状和尺寸会影响气体流动的速度和混合程度;最后是点火系统的设计,点火系统需要确保固体推进剂能够快速燃烧起来。

此外,固体火箭发动机的结构设计也是一个关键问题。

结构设计需要考虑发动机的重量和结构强度。

发动机的重量必须尽量减小,以提高火箭的有效载荷能力,因此需要选用轻质材料和合理的结构设计。

同时,发动机的结构需要足够强度,以承受高温高压的工作环境。

综上所述,固体火箭发动机的设计涉及到推力需求、燃烧效率和结构设计等多个方面。

通过合理的设计,可以实现高效、可靠的固体火箭发动机。

未来,固体火箭发动机还将继续发展,以满足更高的推力需求和更高的燃烧效率要求,为火箭发射器、导弹和航天器等提供更好的动力支持。

火箭发动机的结构设计与优化研究引言:火箭发动机是推动火箭运行的关键部件,其结构设计与优化对火箭的性能和安全性有着重要影响。

本文将探讨火箭发动机的结构设计和优化研究,包括火箭发动机的组成部分、材料选择、燃烧室设计、喷管形态等方面,以及在结构设计与优化中常用的方法与技术,为火箭发动机的发展提供一些启示。

一、火箭发动机的基本结构火箭发动机由燃烧室、喷管、涡轮泵、燃料和氧化剂供给系统等几个关键部分组成。

燃烧室是燃烧燃料和氧化剂的地方,通过高温和高压产生燃烧气体;喷管则是将燃烧产生的高温高压气体通过喷嘴喷出,产生推力。

二、材料选择对火箭发动机性能的影响火箭发动机的材料选择直接影响着其工作温度和压力的承受能力。

高温材料的选择是提高火箭发动机性能的关键因素,常用的材料包括镍基合金、钛合金和陶瓷等。

这些材料具有良好的热稳定性和耐腐蚀性,在高温高压下能够保持较好的稳定性。

三、燃烧室结构设计与优化研究燃烧室是火箭发动机的核心部件,直接影响燃料燃烧的效率和推力。

燃烧室的设计需要考虑燃料和氧化剂的混合、点火和燃烧过程。

通过数值模拟和实验测试,可以优化燃烧室的结构,提高燃烧效率和推力输出。

四、喷管形态的优化设计喷管是将燃烧产生的高温高压气体转化为高速喷流的关键部件。

喷管的形态对于喷流速度和喷射效率有着重要影响。

通过对喷管形态的优化设计,可以实现更高的推力输出和燃料利用率。

常见的喷管形态包括扩散段、喉管和喷管扩张段等。

五、结构设计与优化方法与技术在火箭发动机的结构设计与优化研究中,常用的方法与技术包括有限元分析、流体动力学模拟、遗传算法和人工神经网络等。

有限元分析可以对火箭发动机的结构进行强度分析和振动分析,以保证其工作的安全性和可靠性;流体动力学模拟可以对火箭燃烧室和喷管进行仿真计算,提供设计的基础数据;遗传算法和人工神经网络可以通过复杂的算法和模型优化火箭发动机的结构和参数,以提高其性能和效率。

结论:火箭发动机的结构设计与优化研究是推动火箭技术发展的重要领域。

固体火箭冲压发动机绝热层烧蚀及结构参数对烧蚀的影响研究固体火箭冲压发动机以其高速、大比冲和机动能力强的特点成为了现代战争中极具发展前景的武器动力装置之一。

热防护是固冲火箭发动机研制过程中的一大关键技术问题,也是多年来制约固冲发动机发展的问题。

开展固冲发动机烧蚀机理研究对推动固冲发动机发展具有相当的理论和工程意义。

本文以采用硅基绝热层的冲压发动机为研究对象,以理论分析,数值计算和试验分析相结合的方法对硅基绝热层的烧蚀问题进行研究,并以相关研究结论为依据对进气道进行了优化设计,使进气道获得最大总压恢复和最小绝热层烧蚀率。

首先,以经典传热理论为基础建立了硅基绝热层热化学烧蚀模型。

二维数值模拟结果表明温度控制了发动机绝热层的烧蚀速度。

温度的不均匀性分布是导致烧蚀坑出现的主要原因之一。

以CVT插值方法实现了流固耦合的边界数据交换,对发动机烧蚀问题进行了三维数值模拟。

在进气道进口两侧的高温区逐渐形成了由化学反应引起的烧蚀坑。

而在补燃室下游区域,由于近壁面气流温度下降较快,烧蚀则不明显。

当碳化层形成后,绝热层烧蚀现象增速很快。

在碳化层形成后,在稳定的流场环境下,化学烧蚀即趋于稳定。

根据硅基绝热层的特点,分析了硅基绝热层烧蚀的三种形式,包括气动冲蚀,颗粒剥蚀和热化学烧蚀。

在硅化物生成率是稳态的假设条件下,建立了补燃室绝热层的烧蚀模型。

对试车试验工况下的发动机进行了数值模拟,分别计算了化学烧蚀率,气动冲蚀率和颗粒剥蚀率。

综合计算结果,对于硅基绝热层,在硅化物形成后发生的气动冲蚀率是造成补燃室绝热层失效的主要原因之一。

气动冲蚀效应较强的区域是进气道开口后半段两侧及紧靠进气道的部分区域。

分析了颗粒相与壁面碰撞后的运动形式,分别模拟了固相与液相颗粒对绝热层的影响。

颗粒相对绝热层的影响主要是强化绝热层传热和颗粒冲蚀两个方面。

对绝热层热增量有较大影响的颗粒是粒径较大,速度较快的液相颗粒,与壁面碰撞后的运动形式为飞溅形态。

对颗粒冲蚀效应有较大影响的仍然是粒径较大的颗粒。

航空航天中的火箭发动机设计与优化研究航空航天领域的火箭发动机是实现太空探索和空中飞行的关键技术之一。

在航空航天发展的历史中,火箭发动机的设计与优化一直是工程师们努力追求的目标。

本文将探讨航空航天中火箭发动机设计与优化的相关研究。

火箭发动机设计的关键是提高推进力和燃料利用率,同时保证其安全可靠性。

首先,火箭发动机需要选取适合的燃料和氧化剂组合。

目前常用的火箭发动机燃料有液体燃料和固体燃料两种。

液体燃料包括液体氧和各种燃料,例如液氢、液氧和煤油。

固体燃料由燃料和氧化剂直接混合构成,例如黑色火药和固体火箭发动机中常用的维生素C硝酸盐燃料。

选择适当的燃料和氧化剂组合能够提高火箭发动机的推进力和效率。

其次,火箭发动机的结构设计也是设计与优化的重要环节。

根据工程应用的不同需求,火箭发动机可以分为点火发动机和涡轮发动机。

点火发动机包括液体火箭发动机和固体火箭发动机。

液体火箭发动机的结构包括燃烧室、喷管和喷管外壳等。

固体火箭发动机是由燃烧室、喷管和固体燃料组成。

涡轮发动机包括涡轮泵和涡轮增压器等。

根据不同的应用需求和技术实现,火箭发动机的结构也会有所不同。

火箭发动机设计与优化的关键问题之一是提高发动机的推力。

推力是火箭发动机在运行过程中产生的反作用力,它与推进剂的喷出速度和喷口面积有关。

提高推力的方法有多种,例如增加燃烧室内的燃烧压力和温度、增加喷气速度和优化喷头形状等。

此外,还可以改善喷嘴的流动特性,减小流动损失,提高喷气速度,从而提高推力。

另一个关键问题是提高火箭发动机的燃料利用率。

燃料利用率是指单位燃料所释放的能量与所提供的能量之比。

提高燃料利用率可以延长火箭发动机的工作时间,提高推力和飞行距离。

优化燃烧室的设计、提高燃烧效率,对冷却系统进行改进,减少能源损失,提高燃料利用率等都是提高燃料利用率的关键技术。

在火箭发动机设计与优化的研究中,计算机仿真技术起着重要作用。

通过建立数学模型和计算流体力学模型,可以对火箭发动机进行仿真分析。

固体发动机复合材料壳体成型技术面临的关键技术瓶颈及其解决方案固体发动机是一种具有高推力、高可靠性和长寿命的推进系统,被广泛应用于火箭发射、导弹和飞行器等领域。

而复合材料壳体作为固体发动机的关键组成部分,对其性能和使用寿命具有重要影响。

然而,固体发动机复合材料壳体的成型技术面临着一些关键技术瓶颈,如复杂形状的成型、壁厚不均匀等。

本文将分析这些瓶颈,并提出相应的解决方案。

首先,复合材料壳体的复杂形状成型是固体发动机制造中的一个重要问题。

由于固体发动机的外形要求多变,壳体的成型难度较大。

常规的成型方法,如压力成型和真空吸塑等,难以满足复杂形状壳体的需求。

解决这个问题的一个方案是采用复合材料自适应成型技术。

该技术利用材料的热变形特性,通过热模具和气压调节等手段,实现复合材料在成型过程中的快速调整和自适应。

这种技术可以提高复杂形状壳体的成型精度和效率。

其次,固体发动机复合材料壳体的壁厚不均匀也是一个困扰制造者的问题。

壁厚不均匀会导致材料应力分布不均衡,从而影响壳体的力学性能和耐久性。

解决这个问题的关键是设计合理的壁厚分布和优化的成型工艺。

可以采用逐层充填技术,即在成型过程中逐层添加材料,来实现壁厚的精确控制。

此外,可以利用成型前的预形状和后续的热处理等工艺,进一步优化壳体的壁厚分布,提高其力学性能。

同时,固体发动机复合材料壳体的表面质量也是一个关键问题。

成型过程中可能产生气泡、褶皱、毛刺等缺陷,这些缺陷会对壳体的气密性和机械性能产生不利影响。

解决这个问题的一种方法是采用高精度模具和先进的成型工艺。

高精度模具可以减少形状变化和缺陷产生的可能性,而先进的成型工艺,如真空挤压和自动粘贴等,可以提高成型过程的稳定性和一致性,减少缺陷的发生。

此外,固体发动机复合材料壳体的可重复性和生产效率也是需要考虑的问题。

对于大规模生产而言,保证每个壳体都有相同的性能和质量非常重要。

为了提高可重复性,可以采用自动化成型和自动质检技术,减少人为因素的干扰。

炮射固体火箭冲压发动机绝热层传热烧蚀性能研究的开题

报告

题目:炮射固体火箭冲压发动机绝热层传热烧蚀性能研究

研究背景:

炮射固体火箭是一种重要的发射载荷的方式,其具有启动时间短、范围广、操作简单等特点。

随着国家对空间科学的加强投入,炮射固体火箭也越来越多地用于载人和非载人飞行器的发射。

冲压发动机具有高效能、简单稳定等特点,在固体火箭中被广泛应用。

然而,在高温高速气流作用下,发动机绝热层存在传热烧蚀问题,严重影响其使用寿命和可靠性。

研究目的:

本研究旨在探究炮射固体火箭冲压发动机绝热层的传热烧蚀性能,为其使用提供科学依据和技术支持。

研究内容:

1.通过文献综述和先前试验研究总结,对冲压发动机绝热层传热烧蚀特点进行建模和分析。

2.在高速火热和高压气流环境下,就绝热层材料的传热烧蚀行为进行定量实验,并针对实验结果进行分析及数据比对。

3.在常见工况条件下,进行绝热层材料烧蚀速度和传热性能模拟计算,并验证模拟结果的准确性。

4.结合实验和计算结果,探讨烧蚀行为特点的原因和机理。

5.提出在固体火箭发动机中绝热层耐热烧蚀性能的增强方式和未来技术研究的方向。

研究意义:

本研究将优化固体火箭冲压发动机的设计,增加其寿命和可靠性,有望促进我国航天事业和国防建设。

word文档下载后可任意复制编辑第1章绪论1.1设计背景固体火箭发动机与液体火箭发动机和其他化学能火箭发动机相比,具有很多的优点,因而它被广泛的用作各类小型、近程的军用火箭和战术导弹的动力装置。

近几十年来,由于高能推进剂的出现,先进的装药设计和大型药柱浇注工艺的采用,优异的壳体材料和耐烧蚀材料的问世,以及高效而可靠的推力矢量控制装置的研制成功,已在很大程度上克服了固体火箭发动机的缺点,更由于其结构简单,使它在竞争中显示更加优势的地位。

目前,固体火箭发动机除了用于军事用途外,也用于其他的很多方向。

研制和使用新型的高能推进剂,进一步提高推进剂的综合性能,发展无烟推进剂是火箭推进技术主要的研究和发展方向。

总之,随着固体推进技术在航天领域和导弹技术中应用不断发展,会有更多的新课题出现,许多技术问题有待开发。

所以,对固体火箭发动机的研究有十分重要的意思。

1.2固体火箭发动机简介1.2.1 固体火箭发动机基本结构固体火箭发动机主要由固体推进剂、燃烧室、喷管和点火装置等四大部分组成。

图1.1为固体火箭发动机示意图。

1、推进剂装药装药是装入燃烧室中的具有一定形状和尺寸的推进剂药柱的总称,它是固体火箭发动机的能源。

由于装药的燃烧,化学能转化为动能,并且向外做工功,从而推动发动机的运动。

常用的固体推进剂有三类:双基推进剂、复合推进剂word文档下载后可任意复制编辑和改性双基推进剂。

固体推进剂包含有燃烧剂和氧化剂,它自身能够形成封闭的化学反应系统。

2、燃烧室燃烧室里面装载了固体推进剂,是发生化学反应的场所。

它主要由起支承作用的燃烧室壳体和起热防护作用的内绝热层组成,而燃烧室壳体一般由筒体和前后封头组成。

大部分燃烧室都制作成圆柱形,他是主要的受力场所。

燃烧室材料大多采用强度很高的材料,也有采用玻璃纤维缠绕加树脂成型的玻璃钢结构,以大幅度减轻燃烧室壳体的重量。

1——药柱;2——燃烧室;3——喷管;4——点火装置。

图1.1 固体火箭发动机示意图3、喷管在喷管里气流的势能转化为动能,从而使气流加速流动,并保持一定的燃烧室压力,它主要由壳体和热防护层组成。

研究固体火箭发动机不稳定燃烧问题的必要性与工程方法摘要:本文研究了固体火箭发动机不稳定燃烧问题的必要性及其工程方法。

文章介绍了固体火箭发动机的一般原理和不稳定燃烧的表征,同时分析了基于传热学和流体力学的方法来解决不稳定燃烧问题。

最后,本文给出了一些建议,以帮助改善固体火箭发动机的稳定性。

关键词:固体火箭发动机,不稳定燃烧,传热学,流体力学正文:火箭发动机是火箭系统的重要部分,可以实现火箭在太空中的推进。

然而,固体火箭发动机存在不稳定燃烧问题,这限制了其广泛的应用。

所以,有必要研究可以改善固体火箭发动机的稳定燃烧的工程方法。

具体来说,我们首先介绍了固体火箭发动机的一般原理,包括发动机结构、加速度推进剂、燃烧室和排气道。

接下来,我们讨论了不稳定燃烧的特征,例如点火、熄火和爆炸等。

随后,我们分析了基于传热学和流体力学的方法,以解决不稳定燃烧问题,例如控制火焰前沿、热辐射分析和设计喷口等。

最后,本文提出了几点建议,以帮助提高固体火箭发动机的稳定性,包括控制发动机温度、优化喷口设计和改进燃料混合物等。

总之,本文研究了固体火箭发动机不稳定燃烧问题的必要性及其工程方法。

文章介绍了固体火箭发动机的一般原理和不稳定燃烧的表征,同时分析了基于传热学和流体力学的方法来解决不稳定燃烧问题。

最后,本文给出了一些建议,以帮助改善固体火箭发动机的稳定性。

将固体火箭发动机的不稳定燃烧问题解决方案应用到实际工程中是很重要的。

在实践中,可以通过引入几个步骤来实现这一目标,以改善固体发动机的稳定性。

首先,应该对固体发动机的温度进行检查和监测,以避免发动机的不稳定燃烧。

如果发动机温度过高,可以考虑降低燃烧室的温度,使之保持在合适的范围内。

并且,要不断检查系统中的控制参数,以确保发动机能够达到最佳状态。

此外,可以通过优化喷口设计,使喷口参数使得火焰前沿分布得更均匀,从而改善火箭发动机稳定性。

学习有关大气辐射、热传导和湍流的知识,以确定最佳的喷口设计。

第33卷第2期 固体火箭技术JournalofSolidRocketTechnology Vol.33No.22010

固体火箭冲压发动机设计技术问题分析①徐东来,陈凤明,蔡飞超,杨 茂(西北工业大学航天学院,西安 710072)

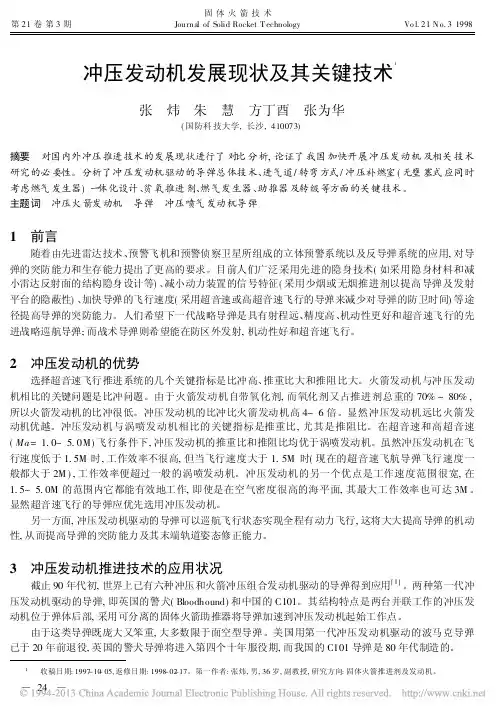

摘要:总结了自1965年以来固体火箭冲压发动机研制技术的总体发展特征和趋势,结合当前新一代战术导弹提出的大空域、宽Ma数和大机动性等越来越高的设计需求,从冲压发动机热力循环技术本质要求出发,分析了当前工程上普遍采用的固定几何进气道、固定几何喷管、燃烧室共用、无喷管助推器和变流量燃气发生器等5项主体设计技术固有的技术缺陷、不足和局限性,明确指出现行的折中设计思想是产生问题的根源,提出未来应遵循“开源节流”设计思想,优先突破喷管调节技术,积极开发进气道调节技术,努力提高现有燃气发生器变流量调节技术水平,切实完善固体火箭冲压发动机热力循环,以促其成功应用。 关键词:固体火箭冲压发动机;设计技术;进气道;喷管;燃气发生器 中图分类号:V438 文献标识码:A 文章编号:1006-2793(2010)02-0142-06

Assessmentofdesigntechniquesofductedrockets

XUDong-lai,CHENFeng-ming,CAIFei-chao,YANGMao(CollegeofAstronautics,NorthwesternPolytechnicalUniv.,Xi'an 710072,China)

Abstract:Thedesigncharacteristicsandtrendsofductedrocketssince1965aresummarized.Aimingatdemandingdesignre-quirementsposedbynewgenerationtacticalmissiles,namely,longrange,wideMachnumberrange,andhighmaneuverability,etc.,theinherentlimitationsanddisadvantagesoffivecommonlyusedmajordesigntechniques,i.e.thedesignoffixed-geometryinlet,fixed-geometrynozzle,commoncombustionchamber,nozzlelessbooster,andvariableflowgasgenerator,areanalyzedfromtheviewpointofessentialrequirementsoframjetthermodynamiccycle.Thepaperclearlypointsoutthatthecompromisephilosophyisthesourceoftheseproblemsandsuggeststhattheoptimumcontrolidea,i.e.,makingbreakthroughinnozzleregulationtech-niquefirst,activelydevelopinginletregulationtechnique,andimprovinggasgeneratorflowcontroltechniqueshouldbefollowedtoperfectramjetthermodynamiccycleandfacilitatetheapplicationsuccessfully. Keywords:ductedrocket;designtechniques;inlet;nozzle;gasgenerator

0 引言固体火箭冲压发动机是第3代冲压发动机。除具有传统冲压发动机主级比冲高、可提供导弹较远的动力射程且保持高速飞行等性能优势外,因其全固体设计,不仅燃烧稳定可靠,而且突破液体燃料稳定燃烧对于燃烧室的最小尺寸限制,更易于小型化,结构更为简单紧凑,方便贮存和使用维护。所以,被认为是最适合于中等超声速、中远程、小尺寸战术导弹使用的理想高速巡航动力装置。自1965年以来,世界各主要武器大国针对其竞相大力开展了技术研究。但迄今为止,除前苏联在1965~1967年间研制定型,并成功用于SA-6近程防空导弹外,极少有固体火箭冲压发动机成功研制和应用案例。特别是自1995年后,针对射程100km以上的小尺寸中等超声速超视距空空导弹,欧洲和俄罗斯正在分别大力研制“流星”(Meteor)导弹和R-77M导弹,虽然均历经10余年努力研发,却都迟迟难以定型。不论欧洲等西方发达国家,即便是继承前苏联衣钵的俄罗斯,历经近半个世纪不懈努力,技术上已经长足进步,却也难以取得研制成功。这究竟是何道理?特别值得深刻反思。关于冲压发动机的技术发展,国外Sosounov[1]、Wilson[2]、Waltrup[3]、Fry[4]、Stechman[5]、Besser[6]和Hewitt[7]等先后做了阶段性总结和探讨。其中,最具代

表性的是在2004年Fry总结提出的冲压发动机Top10

—142—①收稿日期:2009-12-28。基金项目:武器装备预研基金项目(9140A28030207HK0332)。作者简介:徐东来(1970—),男,博士生,主要研究方向为航空宇航推进理论与工程。关键研制技术[4]。在国内,叶定友[8]和张炜[9]等也做过探讨,曾较为笼统地概略指出了在冲压发动机程工程研制中存在的若干技术问题和发展方向。实际上,冲压发动机研制技术分为2类:一是基础科学和工业支撑技术;二是设计技术。更高性能的高能含硼贫氧推进剂和各种先进的耐热、抗热或隔热等功能结构材料及其先进加工工艺技术,以及各种高、精、尖的设计方法和试验技术,现已大量用于固体火箭冲压发动机工程研制。相对前苏联成功研制SA-6导弹之时,当前基础科学和工业技术的发展水平更高,对固体火箭冲压发动机研制起到更强有力的技术支撑,理应使之更好、更快地成功研制,而不应是处于今日落后现状。由此推断,造成当前研制困难的原因主要应归结于设计技术方面。文中针对设计技术问题开展细致分析,探究其存在的不足和问题,以促进工程设计方面提高认识和改进设计。

1 固体火箭冲压发动机设计技术发展概况和主体特征自1965年以来所有国外固体火箭冲压发动机技术研制项目及其发展状况[1-7],见表1。

表1 国外固体火箭冲压发动机技术研制项目概况Table1 Evolutionofforeignductedrocketresearchprojects

研制单位型号工程或项目名称动力类型开发时间巡航速度/Ma巡航高度/km动力射程/km发射方式研制状况美国海军ATP/TARSAM-ERDR1965-9713.815~21258Rail部件试验美国海军ATP/TARSAM-ERDRIRR1965-19713.815~21129Rail部件试验前苏联SA-6/GainfulDRIRR1965-2.81724Rail定型使用德国EFASFDR1976-1980————飞行试验美国空军DREDDR1977-19793.09——部件试验法国RustiqueMPSR-1UFDR1978-19853.01256Rail飞行试验美国空军DR-PTVFFDR1979-19863.518—Air地面试车美国空军VFDRDR1987-19973.01580Air部件试验美国/德国技术合作项目SFDR1989-19993.01580Air部件试验印度AKASHDRIRR1990-3.51524Rail飞行试验美国/法国技术合作项目UCDR1991-19973.01580Air部件试验美国/日本技术合作项目VFDR1992-19973.01580Air部件试验法国RustiqueMPSR-2UFDR1993-19973.52448Rail飞行试验俄罗斯R-77MVFDR1995-3.521105Air飞行试验英国FMRAAMVFDR1995-19993.021160Air项目开发德国ARMIGERDRIRR1996-3.09160Air部件试验欧洲BVRAAM/MeteorVFDR1999-4.01587Air飞行试验英国/瑞典S225XRVFDR2000-3.01596Rail部件试验美国海军SSSTVFDR2000-2.5+072-96Rail飞行试验美国海军HSADVFDR2002-4.524160Air飞行试验

显然,现有的固体火箭冲压发动机工程研制水平,总体上落后于当代军事发展需求。从设计技术方面,现有固体火箭冲压发动机的设计思想和技术路线雷同,均采用折中设计的整体式技术方案,其主体设计技术特征都己固化。如图1所示,欧洲流星导弹所采用的变流量整体式固体火箭冲压发动机[6],代表了当前设计技术发展的最高水平,反映了当前设计技术的主体特征,集中体现于以下5项:(1)采用固定几何进气道,不调节;(2)采用固定几何的喷管,不调节;(3)燃烧室共用,即固体助推器燃烧室与冲压发动机补燃室共用同1个燃烧室;(4)采用无喷管助推器,即抛弃了复杂的级联式固体助推器方案和传统可抛式助推喷管;(5)采用变燃气流量燃气发生器,即VFDR(Varia-bleFlowDuctedRocket)技术。

—143—

2010年4月徐东来,等:固体火箭冲压发动机设计技术问题分析第2期图1 流星(Meteor)导弹用变流量固体火箭冲压发动机Fig.1 SchematicofthevariableflowthrottleableductedrocketmotorofMeteormissile

此外,从表1还可见一个特别值得关注的发展趋势:即从20世纪80年代以来,VFDR技术已发展成为最为重要的技术突破方向。当前在研项目中,无一例外地均采用VFDR方案。其中,早期的英国FM-RAAM,调节比仅3∶1,早就下马。目前在研的欧洲流星导弹,其燃气流量调节比已高达10∶1[6],并还在努

力提高,争取要达到12∶1以上。而俄罗斯的R-77M导弹,虽然最初采用简单的非壅塞式即UFDR方案,但发展到2003年后,不得已改用VFDR方案,其调节比也高达9∶1[4,10]。燃气发生器变燃气流量调节能力

高低,直接决定上述项目研制成败。足见VDFR技术在当前工程研制中的重要地位。

2 设计技术存在的问题及分析追究固体火箭冲压发动机设计技术存在的问题,应当回归到其热力循环的技术本质要求层面进行分析。本质上,理想的固体火箭冲压发动机是以布莱顿热力循环工作的高速巡航动力装置,如图2所示。其热力循环的工作过程如图3中p-v图上0-2-4-6-0工作包络所示。其中,0-2段为等熵压缩过程,由进气道实现,即将捕获的超声速气流压缩为亚声速气流,供给燃烧室燃烧;2-4段为等压燃烧加热过程,在燃烧室中进行;4-6段为等熵膨胀过程,由喷管完成;6-0段代表尾喷燃气在大气中的自由膨胀冷却过程。每完成一次热力循环循环,冲压发动机对外所做循环功,如图3中0-2-4-6-0包络的面积大小所示。工程上,因折中采用前述5项主体设计技术,导致实际固体火箭冲压发动机热力循环工作过程如图3中0-2'-4'-6'-0工作包络所示。对比理想的热力循环工作过程0-2-4-6-0可知,实际冲压发动机在工作过程中的性能退化及其机理显而易见[11-12]。面对当前越来越高的研制需求,其问题愈发