一种压装衬套的简便方法

- 格式:pdf

- 大小:427.57 KB

- 文档页数:2

副车架多用压装橡胶衬套工装设计应用橡胶衬套是一种常用的密封元件,广泛应用于各种机械设备和工业管道中。

在一些特殊的场合中,为了提高密封效果和保护设备的使用寿命,常常需要将橡胶衬套压装在配件上。

为了提高生产效率和保证装配质量,设计和应用一种适用的压装橡胶衬套工装就显得非常重要。

一、工装设计需求1.提高生产效率:通过合理的工装设计,能够减少压装橡胶衬套的时间和劳动强度,提高生产效率。

2.保证装配质量:采用专用的压装工装,能够确保橡胶衬套的压装位置准确,尺寸和形状的一致性,从而保证装配质量。

3.降低劳动强度:通过工装设计,能够减轻工人的劳动强度,提高工作条件。

4.节约人力成本:合理的工装设计能够减少操作工人的数量,降低人力成本。

二、工装设计原则1.综合考虑:在进行工装设计时,要考虑到整个流程的连贯性和稳定性,同时要与其他环节相协调。

2.合理安排:根据实际生产需要,安排合理的工作分工和生产流程,使每个工位的操作步骤合理、简单,减少工人操作失误。

3.精益求精:追求工装的简便性、高效性和精确性,使得工装设计更加精益化、科学化。

三、工装设计方案1.基本工装:设计一个基本工装来实现压装橡胶衬套的功能。

可以考虑使用定位销和顶板来保证橡胶衬套的装配位置准确。

同时,设计一个压装装置,通过加压和顶压的方式将橡胶衬套压装到配件上。

2.自动化工装:对于大批量生产的情况,可以考虑使用自动化工装。

设计一个自动化的压装装置,通过传送带或机械手将配件和橡胶衬套送入压装装置中进行压装。

配合传感器和控制系统,实现自动化的装配过程。

3.人性化工装:针对工人的操作偏好和工艺经验,设计一个人性化的工装。

例如,设计一个手动压装装置,采用人体工学原理,使得工人在操作时能够轻松自如,降低劳动强度。

四、工装设计的应用1.汽车制造业:副车架是汽车底盘的重要组成部分。

在副车架的装配过程中,常常需要将橡胶衬套压装在连接接头和管道上。

通过合理的工装设计和应用,可以实现橡胶衬套的快速、准确压装,提高生产效率和装配质量。

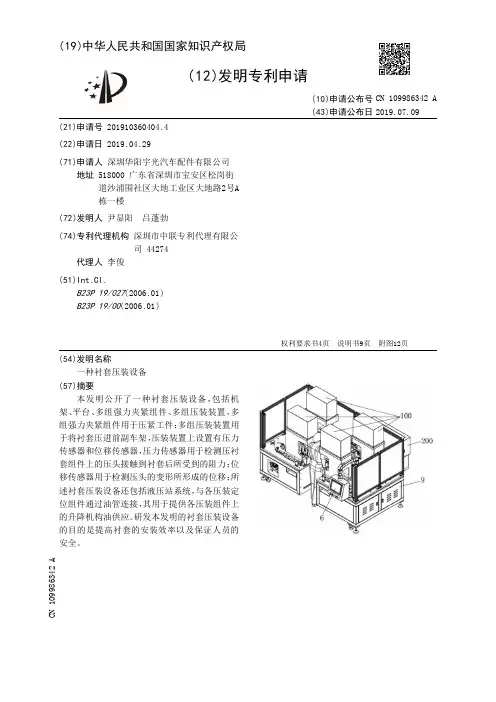

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201910360404.4(22)申请日 2019.04.29(71)申请人 深圳华阳宇光汽车配件有限公司地址 518000 广东省深圳市宝安区松岗街道沙浦围社区大地工业区大地路2号A栋一楼(72)发明人 尹显阳 吕蓬勃 (74)专利代理机构 深圳市中联专利代理有限公司 44274代理人 李俊(51)Int.Cl.B23P 19/027(2006.01)B23P 19/00(2006.01)(54)发明名称一种衬套压装设备(57)摘要本发明公开了一种衬套压装设备,包括机架、平台、多组强力夹紧组件、多组压装装置,多组强力夹紧组件用于压紧工件;多组压装装置用于将衬套压进前副车架,压装装置上设置有压力传感器和位移传感器,压力传感器用于检测压衬套组件上的压头接触到衬套后所受到的阻力;位移传感器用于检测压头的变形所形成的位移;所述衬套压装设备还包括液压站系统,与各压装定位组件通过油管连接,其用于提供各压装组件上的升降机构油供应。

研发本发明的衬套压装设备的目的是提高衬套的安装效率以及保证人员的安全。

权利要求书4页 说明书9页 附图12页CN 109986342 A 2019.07.09C N 109986342A权 利 要 求 书1/4页CN 109986342 A1.一种衬套压装设备,包括:机架(9)、设置在所述机架(9)上端的平台(92)以及固定在所述平台(92)边缘的外围护栏(13),其特征在于,所述衬套压装设备还包括设置在所述平台(92)上的:多组强力夹紧组件(14),设置在所述平台(92)中部,用于压紧工件;多组压装装置(100),分别固定于所述多组强力夹紧组件(14)的四周,每组压装装置包括一压装组件(4)和一压装定位组件(3),所述压装定位组件(3)固定在平台(92)上,所述压装组件(4)设置有滑轨组件,压装组件(4)上部通过滑轨组件前进或后退;所述压装定位组件(3),设置有衬套固定部以及衬套检测气缸,所述衬套检测气缸设置在所述衬套固定部一侧,其用于带动衬套检测传感器平移到设定的衬套检测位置;所述压装组件(4),其顶部设置有压装单元组件,该压装单元组件设置有升降机构以及设置在所述升降机构下端的压衬套组件,所述压衬套组件上设置有压力传感器和位移传感器;所述压力传感器,用于检测压衬套组件上的压头接触到衬套后所受到的阻力;所述位移传感器,用于检测压头的变形所形成的位移;所述衬套压装设备还包括液压站系统(200),与各压装定位组件通过油管连接,其用于提供各压装组件上的升降机构油供应。

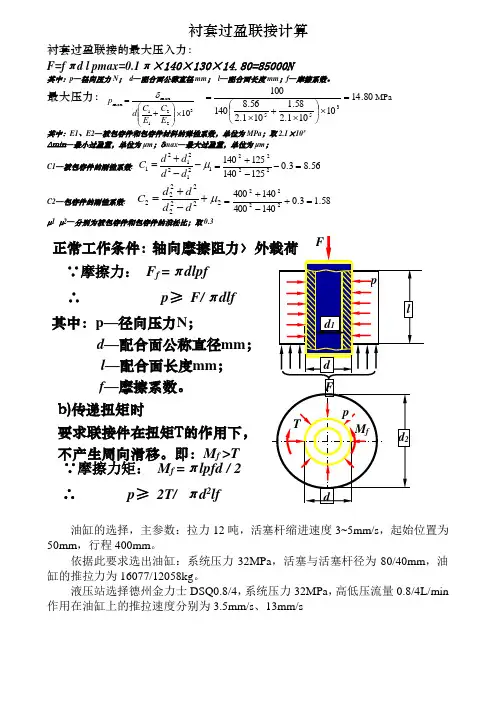

衬套过盈联接计算

衬套过盈联接的最大压入力:

F=f πd l pmax=0.1π×140×130×14.80=85000N

其中:p —径向压力N ; d —配合面公称直径mm ; l —配合面长度mm ;f —摩擦系数。

最大压力:3

221

1max

max 10⨯⎪⎪⎭⎫ ⎝⎛+=

E C E C d p δ 80.1410101.258.110

1.256

.8140100

3

55=⨯⎪⎭⎫ ⎝⎛⨯+⨯=

MPa

其中:E1、E2—被包容件和包容件材料的弹性系数,单位为MPa ;取2.1×105

∆min —最小过盈量,单位为μm ;δmax —最大过盈量,单位为μm ;

C1—被包容件的刚性系数: 12

122121μ--+=d d d d C 56.83.01251401251402

22

2=--+= C2—包容件的刚性系数: 222222

22μ+-+=d d d d C 58.13.0140

4001404002

222=+-+= μ1 μ2—分别为被包容件和包容件的泊松比;取0.3

油缸的选择,主参数:拉力12吨,活塞杆缩进速度3~5mm/s ,起始位置为50mm ,行程400mm 。

依据此要求选出油缸:系统压力32MPa ,活塞与活塞杆径为80/40mm ,油缸的推拉力为16077/12058kg 。

液压站选择德州金力士DSQ0.8/4,系统压力32MPa ,高低压流量0.8/4L/min 作用在油缸上的推拉速度分别为3.5mm/s 、13mm/s。

某新型衬套压装问题分析及其优化摘要:某零件压装新型衬套后存在衬套内径尺寸偏小,导致部装时插销无法安装的问题。

对于此问题,通过分析可能产生问题的诱因,逐步分解问题;再经过详细分析及试验进行验证;最后依据验证结果对症下药,采用控制零件底孔内径尺寸、选配安装、依据文件规定制心轴等方式解决此问题。

关键词:衬套,选配安装,挤压引言在机加行业中,各种衬套与基体零件的装配非常常见。

衬套材质一般为1Cr17Ni2热轧高温回火钢、1Cr15Ni4Mo3N热轧钢、金属氟塑料等。

对于这些材质的衬套安装具备成熟的工艺手段。

而某新型衬套采用钢及织物组合形式,具体表现形式为钢材质衬套内径附着自润滑衬垫层,压装后内径不允许加工,现有的衬套安装经验及工艺方案无法满足该新型衬套的压装要求。

本文通过详细分析问题成因,论证该新型衬套的安装过程,最终从工艺控制方面入手,优化及完善该新型衬套的安装工艺,以此解决该新型衬套的压装问题。

1问题介绍某支臂零件原采用金属氟塑料,后期因磨损严重,设计要求换装新型织物衬套,将原压套组合由钢-钢配组合换装为钢-钢及织物配组合,压装精度为Φ20H7/u8,压装后孔内径尺寸为φ17H7。

该新型衬套的基本组成结构为:衬套基体为钢制,衬套内径附着自润滑衬垫层,压装后内径不允许加工。

实际生产中在零件底孔及衬套尺寸均合格的情况下,压装衬套后多次出现衬套内径尺寸不合格问题,零件大批量返修。

2原因分析零件返修返工率高的原因有多种可能。

该压装组合由钢-钢及织物配组合,压装精度高,压装后孔内径尺寸同样要求严格,但是衬套内径附着自润滑衬垫层,压装后内径不允许加工,导致内径极难保证。

要想满足压装组件的配合精度及压装后的衬套内径尺寸精度,这就要求零件底孔尺寸、衬套外径及内径尺寸都要达到一个极高的精度标准,同时还要考虑零件底孔与衬套间的配合尺寸以及衬套收缩量对精度影响因素。

在实际生产中,在零件底孔及衬套尺寸均合格的情况下,压套后多次出现衬套内径尺寸不合格问题,初步分析公差配合或者衬套尺寸标准可能存在问题。

復合衬套的裝配方法摘要:一、引言二、复复合衬套的定义与作用1.定义2.作用三、复合衬套的装配方法1.准备工作1.材料与工具准备2.工作环境整理2.装配流程1.衬套安装2.复合材料安装3.整体组装四、注意事项1.装配顺序2.装配技巧3.安全防护五、总结与展望正文:一、引言随着科技的不断发展,复合材料在各个领域的应用越来越广泛。

复合衬套作为一种重要的零部件,在众多行业中发挥着重要作用。

本文将详细介绍复合衬套的装配方法,以帮助读者更好地理解和应用这一技术。

二、复复合衬套的定义与作用1.定义复合衬套是指由两种或多种材料通过特殊工艺组合而成的零件,具有良好的力学性能、耐磨性能和耐腐蚀性能。

2.作用复合衬套在各种设备中起着关键作用,如减少摩擦、保护主机、提高使用寿命等。

三、复合衬套的装配方法1.准备工作(1)材料与工具准备:根据装配需求,准备相应的复合衬套、复合材料、螺栓、螺母等零部件,以及扳手、螺丝刀等常用工具。

(2)工作环境整理:确保工作环境整洁、无尘,避免尘埃、污垢等影响装配质量。

2.装配流程(1)衬套安装:将复合衬套放入预定位置,确保其与主体零件的尺寸和形状匹配。

(2)复合材料安装:将复合材料按照设计图纸和装配顺序依次安装到衬套上。

(3)整体组装:将装配好的复合衬套与主体零件进行组装,注意检查各零部件的连接是否牢固。

3.注意事项(1)装配顺序:按照设计图纸和装配说明书的要求,合理安排装配顺序,确保装配顺利进行。

(2)装配技巧:掌握正确的装配技巧,如螺栓紧固力度、装配间隙控制等,以保证装配质量。

(3)安全防护:在装配过程中,注意佩戴防护用品,避免因操作不当导致的伤害。

四、总结与展望本文对复合衬套的装配方法进行了详细介绍,希望能为广大读者提供有益的参考。

在实际应用中,还需根据具体情况调整装配工艺和参数。

轴承衬套的安装方法引言:轴承衬套是一种常见的机械零部件,用于减少摩擦和磨损,保护轴承和轴的表面。

正确安装轴承衬套可以保证机械设备的正常运行和延长使用寿命。

本文将介绍轴承衬套的安装方法。

一、准备工作1. 确认轴承衬套的型号和规格,与设备要求相符。

2. 清洁轴承衬套的安装位置,确保无杂质和污垢。

3. 准备适当的工具和设备,如润滑油、锤子、冲击工具等。

二、安装步骤1. 涂抹润滑油:将润滑油均匀涂抹在轴承衬套的内表面,以减少摩擦。

2. 定位轴承衬套:将轴承衬套放置在安装位置上,并确保与轴的配合表面对齐。

3. 轴套对齐:利用轴套对齐器或手动对准,使轴承衬套与轴的中心线保持一致。

4. 安装冲击工具:轻轻敲击轴承衬套的外圆,确保其均匀进入安装位置。

5. 检查安装质量:用手触摸轴承衬套与轴的接触面,确保其安装紧密且无松动。

三、注意事项1. 安装过程中避免使用过大的力量,以免损坏轴承衬套。

2. 轴承衬套与轴的配合表面应保持清洁,避免杂质和污垢的侵入。

3. 确保轴承衬套的安装位置正确,避免安装偏差导致的不良影响。

4. 在安装过程中注意避免轴承衬套的变形和损坏,以免影响使用效果。

5. 检查轴承衬套的安装质量,确保其安装牢固且无松动。

四、常见问题及解决方法1. 轴承衬套安装后出现松动怎么办?解决方法:重新安装轴承衬套,确保其与轴的配合表面紧密接触。

2. 轴承衬套安装时遇到阻力过大怎么办?解决方法:检查轴承衬套和轴的配合表面是否有杂质或凹坑,清洁或修复后重新安装。

3. 轴承衬套安装后出现噪音怎么办?解决方法:检查轴承衬套和轴的配合表面是否平整,调整安装位置或更换轴承衬套。

4. 轴承衬套安装时出现变形怎么办?解决方法:更换新的轴承衬套,并检查安装过程中是否施加了过大的力量。

结论:正确安装轴承衬套是保证机械设备正常运行和延长使用寿命的重要步骤。

通过涂抹润滑油、定位轴承衬套、轴套对齐、安装冲击工具和检查安装质量等步骤,可以有效保证轴承衬套的安装质量。