液体硅橡胶工艺配方研发与应用

发表时间:2019-08-26T15:57:24.550Z 来源:《城镇建设》2019年12期作者:蔺笔雄

[导读] 本文主要从加成型液体硅橡胶的主体树脂分子量、交联剂、催化-抑制体系用量等方面,平衡实际生产和成品性能要求,

东莞市正安有机硅科技有限公司广东东莞 523465

摘要:本文主要从加成型液体硅橡胶的主体树脂分子量、交联剂、催化-抑制体系用量等方面,平衡实际生产和成品性能要求,对比试验结果,从而设计最有利的固化体系组合,以满足实际纺织机器印花生产流程的需要。

关键词:液体硅橡胶;加成型;机器印花;适用期

引言

有机硅材料是一种具有优异的耐温性能、耐腐蚀性、耐候性等诸多特性的高性能材料,其中,加成型液体硅橡胶由于其粘度范围较为宽广、同时具有低粘度流体的流动性及高粘度粘滞性、硫化条件可控性等特征,在灌封、胶黏、液体注射成型等众多方面有着良好的市场应用[1]。在纺织印花领域,亦可通过丝网印刷的方式,得到性能良好的加成型液体硅橡胶涂层。但是,目前市面上一般传统加成型液体硅橡胶涂料,其开罐混合后的涂料适用期较短(室温下不超过3小时,升高温度失效更快),只适合人工走台的手工方式进行丝网印刷,限制了生产效率及市场拓展。为了解决这一矛盾,本文针对印花行业主流在役的椭圆形自动印花机的特点(之前主要使用水性油墨或热固油墨进行机器印花,设备工作局部温度可高达90℃,连续开机一班时间为5~6小时),从三个方面对比实验,重新设计液体硅橡胶固化体系组合方案,以满足实际纺织机器印花生产流程的需要[2]。

1配方体系的设计

加成型液体硅橡胶的应用配方体系,一般包含带特定双或多官能团的树脂主体(如端乙烯基硅油)、含交联基团的液体硅油交联剂、补强剂、催化剂及抑制剂等。下文在相关专利技术[3-4]的基础上细化,主要从线性液体硅油的分子量、交联剂液体含氢硅油的用量,以及催化-抑制剂体系的用量这三个方面,采用旋转粘度、力学性能、DSC等进行测试对比分析,以设计出在90℃开罐适用期能够达到5小时的固化配方体系。

1.1主体硅树脂的分子量的筛选

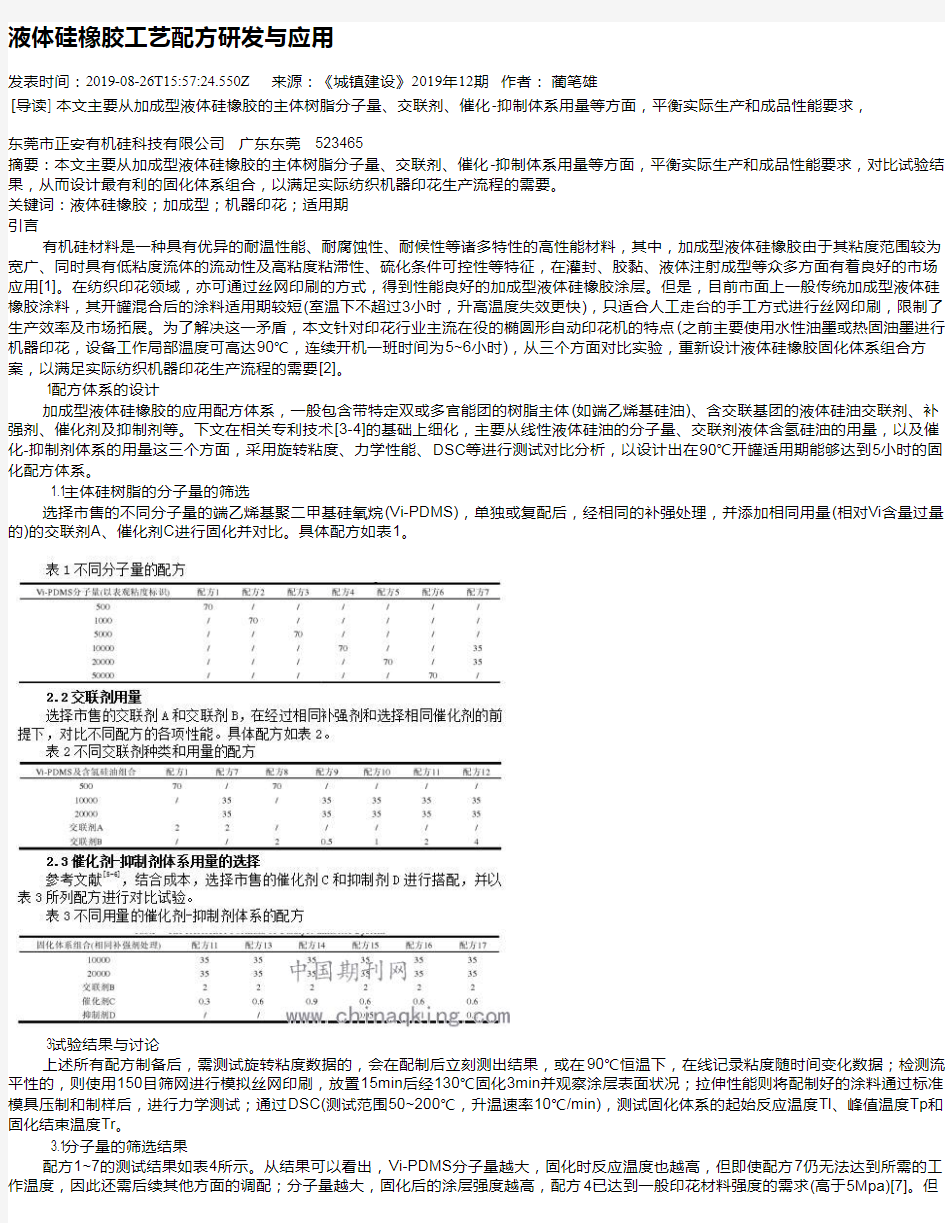

选择市售的不同分子量的端乙烯基聚二甲基硅氧烷(Vi-PDMS),单独或复配后,经相同的补强处理,并添加相同用量(相对Vi含量过量的)的交联剂A、催化剂C进行固化并对比。具体配方如表1。

3试验结果与讨论

上述所有配方制备后,需测试旋转粘度数据的,会在配制后立刻测出结果,或在90℃恒温下,在线记录粘度随时间变化数据;检测流平性的,则使用150目筛网进行模拟丝网印刷,放置15min后经130℃固化3min并观察涂层表面状况;拉伸性能则将配制好的涂料通过标准模具压制和制样后,进行力学测试;通过DSC(测试范围50~200℃,升温速率10℃/min),测试固化体系的起始反应温度Tl、峰值温度Tp和固化结束温度Tr。

3.1分子量的筛选结果

配方1~7的测试结果如表4所示。从结果可以看出,Vi-PDMS分子量越大,固化时反应温度也越高,但即使配方7仍无法达到所需的工作温度,因此还需后续其他方面的调配;分子量越大,固化后的涂层强度越高,配方4已达到一般印花材料强度的需求(高于5Mpa)[7]。但