化学气相沉积法

- 格式:pptx

- 大小:230.21 KB

- 文档页数:14

化学气相沉积法在半导体制造中的应用随着科技的不断进步,半导体技术越来越成熟和普及,产品大规模商业化。

在半导体制造过程中,化学气相沉积是一种重要的制造方法。

它是一种利用气相化学反应产生所需材料或涂层的方法。

本文将探讨化学气相沉积技术的原理以及它在半导体制造中的应用。

原理:化学气相沉积技术主要是通过在反应室中引入合适的原料气体,经过控制反应条件和温度,使其产生化学反应并在基底上形成薄膜。

简单的说,化学气相沉积是通过反应室中一系列化学气相反应制备所需材料或涂层的过程。

这种方法在表面处理、半导体制造及各种薄膜的制备和涂覆等领域得到广泛应用。

半导体制造中的应用:1.晶体管制造在晶体管的制造过程中,化学气相沉积被广泛应用于制造金属氧化物场效应晶体管(MOSFET)以及大规模集成电路(LSI)。

在MOSFET中,氧化硅是其关键材料之一。

在化学气相沉积中,挥发性的硅源气体经过化学反应可在基板上形成氧化硅。

这种技术能够制造出高质量、纯净的薄膜,从而提高晶体管的质量和可靠性。

2.硅锗合金制造硅锗材料在半导体领域中有着广泛应用,在化学气相沉积技术中可以快速制备薄膜。

在硅锗合金制备过程中,可以将混合气体引入反应室,而且可以根据需要向反应室中引入不同比例的气体,从而控制合金中硅和锗的含量。

另外,化学气相沉积技术能够制备出均匀、致密的硅锗薄膜,从而保证它们的良好品质。

3.光电领域化学气相沉积技术也在光电领域中得到广泛应用。

例如,在太阳能电池的制造过程中,可以通过化学气相沉积在硅表面上制备出氮化硅涂层,使其在阳光下保持稳定性,延长电池的使用寿命。

在半导体激光和LED等器件的制造中,化学气相沉积也是必不可少的工艺之一。

总结:化学气相沉积技术已不仅仅是半导体制造领域中的一个工艺,而是在现代物理、化学、材料科学以及光电领域中得到了广泛应用。

其核心技术固然重要,但制备工艺、设备能力、品质控制等方面的整体体系也需要不断完善和提升。

预计未来化学气相沉积技术将会更加普及和完善,为人们带来更多的科技创新以及实际运用。

文章标题:探究化学气相沉积法制备碳纳米材料在当今科技发展的浪潮中,碳纳米材料作为一种新型材料,具有许多引人注目的特性和潜在应用。

其中,化学气相沉积法是制备碳纳米材料的重要方法之一。

本文将深入探讨化学气相沉积法在制备碳纳米材料方面的应用,以便读者更全面地了解这一领域的发展。

一、化学气相沉积法简介化学气相沉积法是一种利用气体前体物质在高温和高压条件下进行化学反应,从而在固体表面沉积出薄膜或纳米结构的方法。

这种方法具有高纯度、可控性强、沉积速率快等优点,因此在碳纳米材料的制备中得到了广泛应用。

二、碳纳米材料的制备在化学气相沉积法中,通常采用碳源气体(如甲烷、乙烯等)作为碳原料,通过化学反应在合适的衬底上沉积出碳纳米材料。

还可以控制气体流量、沉积温度、压力等参数,以调控碳纳米材料的结构和性质。

三、碳纳米材料的结构特性利用化学气相沉积法制备的碳纳米材料,其结构和形貌可以通过透射电子显微镜、扫描电子显微镜等手段进行表征。

观察到的碳纳米材料通常具有纳米管、纳米片、纳米粒等不同形态,且在结构上具有较高的结晶度和纯度。

四、碳纳米材料的应用前景由于化学气相沉积法制备的碳纳米材料具有优良的电学、光学和力学性能,因此在储能材料、传感器、催化剂等领域具有广泛的应用前景。

碳纳米管可以作为高性能电极材料应用于锂离子电池中,纳米片可以作为柔性传感器应用于医疗领域。

五、个人观点和总结通过对化学气相沉积法制备碳纳米材料的详细探讨,我对这一领域有了更深入的了解。

我认为,化学气相沉积法在制备碳纳米材料方面具有重要意义,不仅可以实现碳纳米材料的精准控制,还可以拓展其在多个领域的应用。

随着科技的不断进步,化学气相沉积法必将为碳纳米材料的发展带来更多新的突破。

在本文中,我通过从简到繁的方式,分别对化学气相沉积法的原理、碳纳米材料的制备、结构特性和应用前景进行了全面评估。

通过对这些内容的深度探讨,相信读者已经对化学气相沉积法制备碳纳米材料有了更全面、深刻和灵活的理解。

气相沉积法气相沉积法是一种非常重要的现代分析技术,它被广泛应用于化学、分子生物学、材料科学等领域。

它的基本原理是以物质的质量分数为基础,利用气相技术使其分离、净化和收集。

它是分析信息和数据收集的重要工具,也是加强化学测量和改进技术的有效方法。

气相沉积法最初是由Jügen Geigle在1909年发明的。

他发明了一种装置,它可以用于将微量气体从空气中分离出来。

由于他的发明,气相沉积法得以发展,并且得到广泛的应用。

气相沉积法的原理是以气态物质的质量分数为基础,以蒸气压、分子量和溶解性为主要参数,利用条件选择性地分离、净化和收集获得物质,从而获得纯净的物质的收集。

在气相沉积过程中,会将原有的物质按照不同的特性分成两类,一类是蒸气压高的,另一类是蒸气压低的。

这两类物质会被不同的装置分开,最后得到清洁的物质。

在气相沉积过程中,会使用多种方法来分离、净化和收集微量物质。

其中最常用的方法是蒸发过程,即将蒸发的物质收集在某一容器中,使其分离出来。

另外,也可以使用吸附法和冷凝法来收集物质。

气相沉积法通常用于化学分析、材料科学、分子生物学等领域。

在化学分析中,气相沉积法可用于分离和收集有机物、稀有气体、氯气等,以及测定这些物质的活度、稳定性、溶解度等特性。

在材料科学中,它可以用于测定原料中包含的各种元素、分子结构和各种反应物的构型等。

此外,气相沉积法在分子生物学研究中也得到广泛的应用,如用于分离和测定细胞内的小分子物质,如蛋白质、核酸等。

气相沉积法不仅广泛应用于上述领域,它还可以用于污染物的测定、食品的质量控制和安全监测以及生物体检测等。

它可以使用多种仪器,如气体质谱仪、气体-液相色谱仪、质谱仪等,以实现快速、准确的分析和检测。

综上所述,气相沉积法是一种重要且应用广泛的现代分析技术。

它不仅用于化学分析、材料科学、分子生物学研究,还可用于污染物检测、食品质量控制等。

通过巧妙运用气相沉积法,可以快速、准确地获取需要的物质和结果,从而帮助我们更好地理解自然界的微小细节。

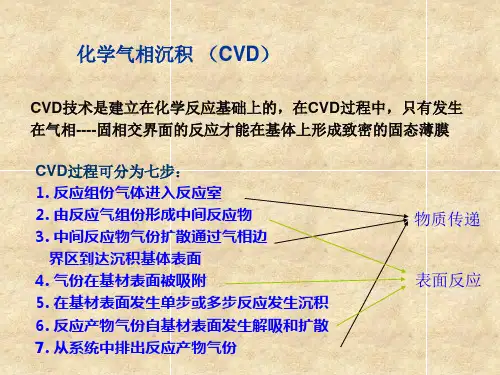

低压力化学气相沉积法

低压力化学气相沉积法(LPCVD)是一种常用的薄膜制备技术,它利用化学反应在低压力下将气态前驱体转化为固态薄膜。

LPCVD技术具有高纯度、高均匀性、高质量、高可控性等优点,因此在微电子、光电子、材料科学等领域得到广泛应用。

LPCVD技术的基本原理是将气态前驱体引入反应室中,在高温下进行化学反应,生成固态薄膜。

反应室内的压力通常在10-3至10-

1Torr之间,这种低压力环境有利于减少气体分子之间的碰撞,从而提高反应速率和薄膜质量。

此外,LPCVD技术还可以通过控制反应温度、气体流量、反应时间等参数来调节薄膜的厚度、成分和结构。

LPCVD技术的应用范围非常广泛。

在微电子领域,LPCVD技术可以用于制备硅氧化物、氮化硅、氧化铝等薄膜,这些薄膜广泛应用于晶体管、电容器、电阻器等器件中。

在光电子领域,LPCVD技术可以用于制备氮化铝、氮化镓等薄膜,这些薄膜广泛应用于LED、激光器等器件中。

在材料科学领域,LPCVD技术可以用于制备金属、合金、氧化物等薄膜,这些薄膜广泛应用于表面涂层、防腐蚀、摩擦学等领域。

低压力化学气相沉积法是一种非常重要的薄膜制备技术,它具有高纯度、高均匀性、高质量、高可控性等优点,广泛应用于微电子、光电子、材料科学等领域。

随着科技的不断发展,LPCVD技术将会

得到更广泛的应用和发展。

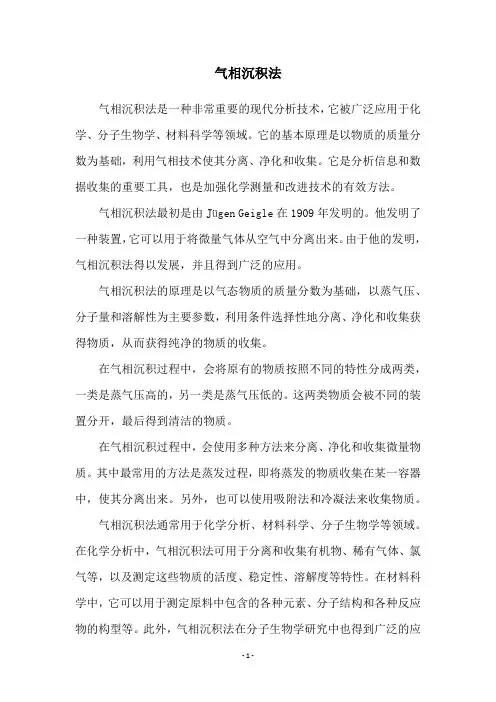

化学气相法沉积聚合物一、化学气相沉积(CVD)原理1. 基本概念- 化学气相沉积是一种通过气态先驱体在高温、等离子体或其他能量源的作用下发生化学反应,在基底表面沉积出固态薄膜的技术。

对于聚合物的化学气相沉积,先驱体通常是含有碳、氢等元素的有机化合物。

- 在CVD过程中,气态先驱体被输送到反应室中,在基底表面或靠近基底的区域发生分解、聚合等反应,从而形成聚合物薄膜。

2. 反应条件- 温度:不同的先驱体和反应体系需要不同的温度条件。

一般来说,较高的温度有助于先驱体的分解和反应的进行,但对于一些对温度敏感的基底或聚合物结构,需要精确控制温度以避免基底的损坏或聚合物的过度分解。

例如,某些有机硅先驱体在300 - 500°C的温度范围内可以有效地沉积硅基聚合物薄膜。

- 压力:反应室中的压力也是一个关键因素。

低压CVD(LPCVD)和常压CVD (APCVD)是常见的两种压力条件。

LPCVD通常在较低的压力(1 - 100 Pa)下进行,能够提供较好的薄膜均匀性和纯度,因为在低压下,气态分子的平均自由程较长,反应产物更容易扩散离开反应区域。

APCVD则在常压(约101.3 kPa)下进行,设备相对简单,但可能会存在薄膜均匀性较差的问题。

- 载气:载气用于将气态先驱体输送到反应室中。

常用的载气有氮气(N₂)、氩气(Ar)等惰性气体。

载气的流速会影响先驱体在反应室中的浓度分布,进而影响聚合物的沉积速率和薄膜质量。

二、聚合物沉积的先驱体1. 有机硅先驱体- 如四甲基硅烷(Si(CH₃)₄)等有机硅化合物是常用的先驱体。

在CVD过程中,四甲基硅烷在高温下会发生分解反应,硅 - 碳键断裂,释放出甲基基团,然后硅原子之间相互连接形成硅基聚合物的骨架结构。

反应式大致为:Si(CH₃)₄→Si + 4CH₃(高温分解),随后硅原子发生聚合反应形成聚合物。

- 有机硅先驱体沉积得到的聚合物具有良好的热稳定性、化学稳定性和电绝缘性等特点,在电子、航空航天等领域有广泛的应用。

低压化学气相沉积法

低压化学气相沉积法是一种在低压气氛下使用化学气相沉积技术来制备薄膜材料的方法。

它通常通过在反应室中引入气溶胶或气态前体物质,并在其表面化学反应生成固态的薄膜材料。

在低压环境下进行化学气相沉积有许多优点。

首先,低压使得反应物质的扩散速率增加,可以加快反应速度和提高产率。

其次,低压可以减少杂质气体的存在,有利于薄膜的纯净度和质量。

此外,低压环境下可以实现较高的薄膜沉积温度,有助于优化薄膜的结晶度和结构。

低压化学气相沉积法应用广泛,常用于制备各种功能薄膜材料,如硅氧化物、金属氧化物、半导体材料等。

它可以通过调控反应条件和前体气体组分来控制薄膜的成分、结构和性质,具有很高的制备灵活性。

总的来说,低压化学气相沉积法是一种重要的薄膜制备方法,可以在控制条件下制备高质量的薄膜材料,具有广泛的应用前景。

低压化学气相沉积法

低压化学气相沉积(LPCVD)是一种常用于制备薄膜材料的沉积方法,特别适用于对薄膜质量和均匀性有较高要求的应用。

以下是有关低压化学气相沉积法的主要特点和过程:

一、主要特点

低压操作:LPCVD 是在相对较低的压力下进行的,通常在1 Torr 至100 Torr的范围内。

相比于高压CVD,低压CVD更适用于对气相反应的控制和薄膜均匀性要求较高的场合。

高温条件:典型的LPCVD温度范围为500°C到1200°C,这种高温有助于使气相前体分解并形成固体薄膜。

气相前体:LPCVD 使用气相前体,例如气体、气态金属有机物或气态无机化合物,这些前体在高温下分解并沉积在基底表面。

均匀性:由于低压条件下气相物质的均匀性更容易控制,因此LPCVD有助于薄膜的均匀沉积。

广泛应用:LPCVD 可用于制备多种材料,包括金属、氮化物、氧化物、硅等,适用于半导体、光电子学、微电子学等领域。

二、沉积过程

前体输送:气相前体被输送到反应室,通常通过气体通道或液体蒸发。

前体分解:高温条件下,气相前体分解成反应物,例如气体或金属等。

沉积:分解后的物质沉积在基底表面形成薄膜。

气体清除:副产物和未反应的气体通过真空系统或气体处理系统清除,以维持反应室的稳定状态。

低压化学气相沉积法因其高温和低压条件下对反应的精准控制,以及对薄膜均匀性的要求,广泛应用于微电子学、半导体制造、光学薄膜等领域。

化学气相沉积1 前言化学气相沉积CVD(Chemical Vapor Deposition)是利用加热,等离子体激励或光辐射等方法,使气态或蒸汽状态的化学物质发生反应并以原子态沉积在置于适当位置的衬底上,从而形成所需要的固态薄膜或涂层的过程。

一般地说,化学气相沉积可以采用加热的方法获取活化能,这需要在较高的温度下进行;也可以采用等离子体激发或激光辐射等方法获取活化能,使沉积在较低的温度下进行。

另外,在工艺性质上,由于化学气相沉积是原子尺度内的粒子堆积,因而可以在很宽的范围内控制所制备薄膜的化学计量比;同时通过控制涂层化学成分的变化,可以制备梯度功能材料或得到多层涂层。

在工艺过程中,化学气相沉积常常在开放的非平衡状态下进行,根据耗散结构理论,利用化学气相沉积可以获得多种晶体结构。

在工艺材料上,化学气相沉积涵盖无机、有机金属及有机化合物,几乎可以制备所有的金属(包括碳和硅),非金属及其化合物(碳化物、氮化物、氧化物、金属间化合物等等)沉积层。

另外,由于气态原子或分子具有较大的转动动能,可以在深孔、阶梯、洼面或其他形状复杂的衬底及颗粒材料上进行沉积。

为使沉积层达到所需要的性能,对气相反应必须精确控制。

正是由于化学气相沉积在活化方式、涂层材料、涂层结构方面的多样性以及涂层纯度高工艺简单容易进行等一系列的特点,化学气相沉积成为一种非常灵活、应用极为广泛的工艺方法,可以用来制备各种涂层、粉末、纤维和成型元器件。

特别在半导体材料的生产方面,化学气相沉积的外延生长显示出与其他外延方法(如分子束外延、液相外延)无与伦比的优越性,即使在化学性质完全不同的衬底上,利用化学气相沉积也能产生出晶格常数与衬底匹配良好的外延薄膜。

此外,利用化学气相沉积还可生产耐磨、耐蚀、抗氧化、抗冲蚀等功能涂层。

在超大规模集成电路中很多薄膜都是采用CVD方法制备。

经过CVD 处理后,表面处理膜密着性约提高30%,防止高强力钢的弯曲,拉伸等成形时产生的刮痕。

化学气相沉积的特点化学气相沉积是一种利用化学反应将蒸汽转化成固态材料的一种沉积法。

它主要包括有机金属化学气相沉积、氧化物化学气相沉积、氮化物化学气相沉积、碳化物化学气相沉积等。

下面,我们来看一下化学气相沉积的特点。

一、高质量的薄膜化学气相沉积技术可以制备出非常高质量的薄膜。

在过去的几十年中,研究人员已经证明了该技术在制备各种材料时具有很高的准确和可重现性。

由于化学气相沉积技术的高质量薄膜,材料的特性得到很好的保持和加强。

二、制备的薄膜具有高度均匀性化学气相沉积技术的另一个优点是它可以制备出非常均匀的薄膜。

这是因为沉积过程中使用的气体和反应条件都被高度控制,以确保沉积过程发生在相同的条件下。

因此,化学气相沉积技术不仅可以沉积高质量的薄膜,而且可以生产具有高度均匀性的薄膜。

三、适用范围广化学气相沉积技术可以制备多种类型的材料。

这个技术不仅可以制备单质材料,如硅、碳、氮等,还可以制备多元材料,如氧化物、氮化物、碳化物等材料。

从而满足不同领域对于各种材料沉积的需求。

四、沉积速度较快相较于其他的制备薄膜技术,化学气相沉积的沉积速度较快。

这是由于它实现了反应气体的高质量沉积,并且可以控制反应条件以实现所需的沉积速率。

尤其是对于大面积、厚度要求较高的薄膜,通过化学气相沉积技术制备速度更快,效率更高。

综上所述,化学气相沉积技术在薄膜制备领域中占据着非常重要的位置。

其高质量的薄膜,高度均匀性,适用范围广,以及沉积速度较快的特点,使得该技术被广泛应用于半导体、光电、纳米等领域。

同时,化学气相沉积技术还在不断发展完善,如控制沉积过程中的溶剂和反应条件等,进一步提高化学气相沉积的效率和性能。

化学气相沉积1 前言化学气相沉积CVD(Chemical Vapor Deposition)是利用加热,等离子体激励或光辐射等方法,使气态或蒸汽状态的化学物质发生反应并以原子态沉积在置于适当位置的衬底上,从而形成所需要的固态薄膜或涂层的过程。

一般地说,化学气相沉积可以采用加热的方法获取活化能,这需要在较高的温度下进行;也可以采用等离子体激发或激光辐射等方法获取活化能,使沉积在较低的温度下进行。

另外,在工艺性质上,由于化学气相沉积是原子尺度内的粒子堆积,因而可以在很宽的范围内控制所制备薄膜的化学计量比;同时通过控制涂层化学成分的变化,可以制备梯度功能材料或得到多层涂层。

在工艺过程中,化学气相沉积常常在开放的非平衡状态下进行,根据耗散结构理论,利用化学气相沉积可以获得多种晶体结构。

在工艺材料上,化学气相沉积涵盖无机、有机金属及有机化合物,几乎可以制备所有的金属(包括碳和硅),非金属及其化合物(碳化物、氮化物、氧化物、金属间化合物等等)沉积层。

另外,由于气态原子或分子具有较大的转动动能,可以在深孔、阶梯、洼面或其他形状复杂的衬底及颗粒材料上进行沉积。

为使沉积层达到所需要的性能,对气相反应必须精确控制。

正是由于化学气相沉积在活化方式、涂层材料、涂层结构方面的多样性以及涂层纯度高工艺简单容易进行等一系列的特点,化学气相沉积成为一种非常灵活、应用极为广泛的工艺方法,可以用来制备各种涂层、粉末、纤维和成型元器件。

特别在半导体材料的生产方面,化学气相沉积的外延生长显示出与其他外延方法(如分子束外延、液相外延)无与伦比的优越性,即使在化学性质完全不同的衬底上,利用化学气相沉积也能产生出晶格常数与衬底匹配良好的外延薄膜。

此外,利用化学气相沉积还可生产耐磨、耐蚀、抗氧化、抗冲蚀等功能涂层。

在超大规模集成电路中很多薄膜都是采用CVD方法制备。

经过CVD 处理后,表面处理膜密着性约提高30%,防止高强力钢的弯曲,拉伸等成形时产生的刮痕。

化学气相沉积(CVD)实验实验目的:掌握制备纳米碳管的一种化学方法。

实验原理:化学气相沉积法是近年来发展起来的制备无机材料的新技术。

它是利用气态物质在一固体表面上进行化学反应,生成固态沉积物的过程。

本实验是利用纳米金属催化剂的催化作用,使在高温条件下分解的碳氢化合物能够重新自组装形成纳米碳管。

纳米金属催化剂对纳米碳管的生长起到至关重要的作用。

首先该金属是亲碳金属(铁、钴、镍等过渡金属),使碳离子可以在金属上吸附、扩散,并到达超饱和状态,最后析出而形成纳米碳管。

另外,纳米碳管的生长还受催化剂载体、制备温度、气体成分与流量等条件的影响。

本实验以乙炔气体为原料,在Fe、Co、Ni等催化剂(固体表面)上裂解后,可制备高纯度、高产量的多壁纳米碳管。

其反应式为:C2H2 C + H2化学气相沉积法不仅设备简单,操作容易,而且也是最有可能实现纳米碳管的规模化生产以及对纳米碳管结构进行一定的控制。

实验设备:CVD法制备设备一套。

其中包括石英管(反应炉)、电炉、温控仪、热电偶等。

实验步骤:(1)取少量催化剂,放入石英舟中,置于反应器(石英管)的中部。

(2)确定好热解温度后,接通温控仪电源,开始升温。

温度升到一定高度后,打开氢气流量计开关,通入氢气以还原催化剂。

(3)温度升到热解温度后,打开乙炔气体流量计开关,通入原料乙炔气体,高温下乙炔分解出碳,于金属颗粒催化下生长出纳米碳管。

(4)关闭温控仪电源开关,关闭乙炔气体流量开关,继续通入氢气30分钟左右后,关闭氢气流量开关,关闭所有电源。

(5)取出样品后,在透射电子显微镜下观察、分析。

多壁纳米碳管的TEM照片。