陶瓷结合剂金刚石磨具的研究与应用

- 格式:docx

- 大小:28.37 KB

- 文档页数:3

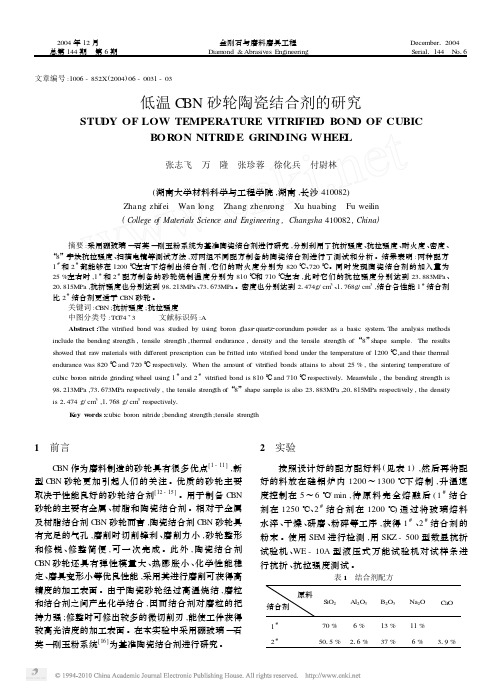

工程陶瓷材料磨削加工技术及工艺研究摘要:工程陶瓷材料具有优良的物理、化学、力学性能,在许多领域得到广泛的应用。

磨削加工是工程陶瓷材料去除加工的基本途径,磨削加工工艺是现今最成熟的陶瓷材料加工工艺,本文概述了工程陶瓷材料磨削加工机理、加工方式、对磨削加工的影响因素,表面损伤(表面裂纹、残余应力)及测试,提出了其高效高精密加工的研究方向。

关键词:工程陶瓷;磨削机理;磨削方式;表面损伤Engineering Ceramics grinding technology and process researchAbstract: Engineering Ceramics material with excellent physical, chemical, mechanical had a wide range of applications in many fields. Grinding was the basic way to removal machining of engineering ceramics, grinding technology was the most sophisticated ceramic materials processing technology. This paper provides an overview of engineering Ceramic grinding mechanism, processing methods and affecting of the grinding, surface damage (cracks, residual stresses on the surface) and test, introduced its high efficiency and high precision machining research direction.Key words: ceramics; Grinding mechanism; Grinding mode; Cosmetic damage工程陶瓷具有高硬度、耐高温、耐磨损、耐腐蚀以及轻质量、导热性能好等诸多优点,是继金属和塑料之后的“第三代结构材料”,在国防、航空航天、电子、汽车等领域而得到了广泛的应用[1]。

关于金刚石砂轮中金刚石粒度、浓度等的选用一金刚石砂轮系列:人造金刚石又称“工业钻石”,它和天然金刚石一样,是当今人们已知自然界中最硬的物质。

由于它具有极高的硬度,抗压强度和耐磨性,抗酸碱性以及良好的导热性和半导体性能,因而它被制成的各种工具制品能广泛应用于冶金、机械、地质、石油、电子、光学、建筑、石材等各个领域。

人造金刚石砂轮是以人造金刚石为主要原材料配以其他金属粉料经过高温、高压形成的一种人造金刚石制品,能广泛应用于硬质合金、有色金属和非金属的磨削加工。

二粒度选用人造金刚石粒度的粗细以粒度号表示。

粒度的粗细直接影响工件表面粗糙度、磨削效率和磨具损耗。

选择粒度原则上是在满足加工工件要求的条件下选用尽可能粗的粒度,这样可以提高磨削效率和降低磨具的损耗,金刚石粒度一般分磨削工序选用粒度粗磨30#-120# 中磨120#-240# 精磨240#-W40 研磨、抛光W40-W1 三结合剂选用人造金刚石砂轮根据结合剂的不同一般分为树脂砂轮、金属砂轮、陶瓷砂轮和电镀砂轮。

不同的结合剂有着不同的性能,要根据不同的加工对象、要求来选用合适的结合剂。

结合剂代号主要用途树脂结合剂 B 用于硬质合金、玻璃、陶瓷、石材和宝石的切割、磨削。

金属结合剂M 用于硬质合金、玻璃、陶瓷、石材、宝石等重负荷切割、磨削耐磨性好。

陶瓷结合剂V 用于各种钢材和铸铁等的干磨和湿磨,更适合磨削长轴和丝轩。

电镀结合剂D 用于各种材料特殊型面、小孔的磨削及贵重材料的切割下料。

四浓度选用浓度是指人造金刚石在磨具磨料层中的含量。

①树脂结合剂砂轮一般采用50%-100%的浓度;其中大部分用75%,要求光洁度较高时可低于75%,成型磨削和要求使用寿命较长的砂轮,可用100%或以上。

②金属结合剂制品中一般采用25%-150%的浓度;其中粗粒度的切割锯片、浓度一般较底,即25-50%,细粒度的较高;而其他金属结合剂砂轮一般要求浓度要50%-100%的浓度。

冶金铜基金刚石工具研究进展金刚石具有极高的硬度、极强的耐磨性和优良的物理机械性能。

以金刚石颗粒为磨料,与金属胎体经过混合烧结工艺制取的金刚石工具,由于充分利用并有效发挥了金刚石本身超硬、超耐磨、耐高温、耐腐蚀等优异的综合性能,成为加工玻璃、花岗岩、大理石等硬脆材料不可替代的新型工具。

金刚石工具的工作层部分由金刚石磨料和胎体组成。

金刚石颗粒需要胎体的镶嵌把持才能发挥作用,金刚石工具的性能常常由胎体性能的质量来决定,其工作性能的发挥与胎体的性能是密切相关的。

由于烧结 Cu 基胎体脆而不粘,对金刚石有足够的固结力和粘结力,所以 Cu 基金刚石工具锋利、韧性好; 另外 Cu 基金刚石工具具有烧结温度低、成形性能好等特点,得到广泛应用。

但相对于 Co 基胎体,Cu 基胎体也有其自身的一些弊端,如对金刚石润湿性较差,造成金刚石工具强度、硬度低; 对金刚石的把持力较低,切削时会发生金刚石脱落,使实际参与切削的金刚石数量减少,导致宏观破碎率增加,耐磨性降低[1]。

为了克服以上缺点,科研人员将很多先进技术应用到 Cu 基金刚石工具中,例如预合金化技术、稀土元素等的应用。

本文从 Cu基胎体的分类、金刚石表面金属化技术在 Cu 基金刚石工具中的应用、预合金化技术在 Cu 基金刚石工具中的应用、稀土元素在 Cu 基金刚石工具中的应用等方面,综述 Cu 基金刚石工具的研究现状。

1 Cu 基胎体的分类众所周知,纯 Cu 液态对碳是呈惰性的,在 Cu-C内界面上很难发生扩散。

在Cu 中添加少量的合金元素,目的是改善 Cu 对金刚石的润湿,即降低接触角和提高 Cu 合金对金刚石的粘结强度,以此来达到工具中金刚石不过早脱落,提高金刚石工具使用性能的目的。

所以通常采用其它合金元素与 Cu 一起作为金刚石工具的胎体材料。

根据合金元素种类的不同,Cu 基胎体可分为以下几类:1) 青铜基胎体青铜基胎体是在 Cu 中加入强化元素 Sn 或再加入其它元素,青铜基胎体在金刚石工具中应用比较普遍。

磨金刚石刀用金刚石砂轮。

该类产品是磨削加工技术中使用最为广泛的加工工具,按结合剂的不同一般可以分为树脂结合剂金刚石砂轮、陶瓷结合剂金刚石砂轮和金属结合剂金刚石砂轮。

其中树脂结合剂金刚石砂轮多采用热固性树脂,具有固化温度低、制备相对简便等优势,主要用于刃磨刀量具、磨孔、外圆磨及平面磨。

金属结合剂金刚石砂轮其结合剂和磨粒的结合力强,韧性好,能承受较大载荷,已经在脆硬材料复杂型面的成型磨削、精密和超精密磨削领域得到了应用。

陶瓷结合剂金刚石砂轮具有较高的弹性模量和较低的断裂韧性,它的结合强度高于树脂结合剂金刚石砂轮,自锐性优于金属结合剂金刚石砂轮,被广泛应用于加工复合片、硬质合金、玻璃、陶瓷等材料。

郑州重道科技有限公司诞生于中国超硬材料之都河南郑州。

公司长期服务于机械加工行业,专注于为用户超硬工具服务,旗下品牌固德工具包含了高性能陶

瓷切削刀具、超硬刀具(立方氮化硼(PCBN)刀具和金刚石(PCD)刀具)、超硬磨料磨具(金刚石砂轮和立方氮化硼砂轮)等产品,广泛应用于制造、汽车零部件制造、矿山机械等产业,值得大家信任与选择。

磨料磨具的概念及发展概况一、磨具的概念及分类磨具属于工具范畴。

广义地讲,凡是在加工工序中起磨削、研磨、抛光工作的工具,都称为磨具(英文称之为grinding tools或abrasive tools)。

磨具与其表面硬度不一致的被加工材料之间通过在一定的压力下发生相对运动而产生磨削、研磨、抛光等作用。

磨具是应用十分广泛的加工工具,其品种很多。

关于磨具种类的划分,一般有如下几种方法:3.在此需要指出的是,现在广义陶瓷结合剂与无机结合剂是同义语。

本书所讨论的陶瓷磨具就是按结合剂分类而得名的一类磨具。

其内容涵盖所有无机结合剂磨具,是以陶瓷材料为结合剂的一类磨具,英文称为Ceramic Bond Grinding Tools 或Vitrified Bond Grinding Tools。

除了上述分类方法之外,还可以按磨具的其它特性或特征进行分类,如把磨具划分为粗粒度磨具、细粒度磨具、高硬度磨具、高速砂轮、大气孔磨具、烧结刚玉磨具等。

也可以根据磨具的专门用途分类,如把磨具分为磨米砂轮、磨钢球砂轮、磨曲轴砂轮、牙科砂轮、磨螺纹砂轮、磨轴承砂轮、磨齿轮砂轮等。

分类方法不同,同一个产品其称谓就不同。

二、磨具的发展概况磨具的出现和应用已经有相当长的历史了。

我国早在新石器时代就有了石针、石斧,在秦汉时代就出现了铜镜,石针磨细、石斧磨锋、铜镜磨亮,都是用磨料磨具进行加工的。

但那时所用的只是天然的磨料磨具,真正人工制造磨料磨具的历史并不太长,有记载的只是近二百多年的事情,见表1-1。

从表1可以看出,在1877年之前,仍然是以天然磨料作为制造磨具的主要材料。

直到碳化硅、刚玉这些人造磨料的出现,才使磨料磨具的发展进入新的历史纪元。

进入20世纪以后,随着磨床的发展和应用日趋广泛,对磨具需求量越来越大,对磨具质量的要求越来越高,这促使磨料磨具制造技术迅速发展,使其技术水平不断提高、产品品种不断增加、产品质量不断改进。

磨料磨具的发展又促使一系列磨削加工的迅猛发展和在各个工业领域中广泛应用。

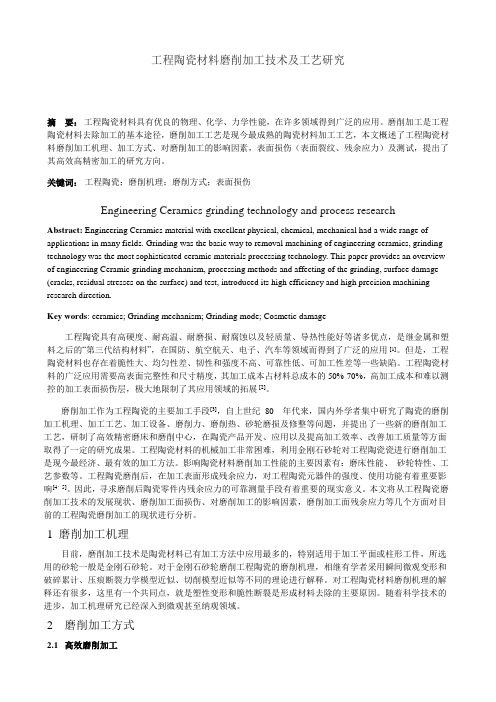

陶瓷结合剂金刚石磨具的研究与应用

摘要:对国内外陶瓷结合剂金刚石磨具的研究进行了分析,讨论了当前陶瓷结

合剂金刚石磨具存在的问题,并对其在工业生产中的实际应用进行了探讨。

关键词:陶瓷结合剂;金刚石磨具;研究与应用

1 前言

陶瓷结合剂金刚石磨具具有优异的性能,不仅具备金刚石的高硬度、高耐磨度、高导热率、磨粒锋利等特点,另一方面也结合了陶瓷结合剂的各方面优点,

具有良好的耐热、耐水、耐油和耐酸碱等方面的特点,这使其不仅具有比普通磨

粒更强的磨削能力,而且磨耗比较小,具有较长的使用寿命,能承受的磨削温度

也较高,同时具有较高的磨削精度。

磨具可以长时间保持良好的形状,此外陶瓷

结合剂金刚石磨具还具有较多的气孔,从而可以方便实现冷却和排屑,磨削时不

容易出现堵塞和烧伤工件等问题。

陶瓷结合剂金刚石磨具自锐性好,修整时间间

隔长;修整容易,维护费用低[1]。

正是由于陶瓷结合剂金刚石磨具性能非常优异,因此在工业生产中具有十分重要的应用。

在其出现之后,欧美发达国家将其应用

于晶圆(半导体硅片和太阳能硅片),金刚石复合片,金刚石聚晶,金刚石刀具,立方氮化硼,硬质合金,新型工程结构陶瓷,宝石,水晶,稀土材料(磁性材料)等高硬脆材料的机械加工中,通过对其的应用,极大的提升了相关产业的经济效

益[2]。

陶瓷结合剂金刚石磨具在我国应用也比较多,我国陶瓷结合剂超硬磨具技

术发展也十分迅速,但是就目前而言,陶瓷结合剂金刚石磨具的生产技术水平还

不够高,和西方发达国家的差距还比较大。

随着我国工业的发展,汽车、航天和

机床加工等行业对陶瓷磨具的需求进一步扩大,因此对加强陶瓷结合剂金刚石磨

具相关工艺的研究,提高我国陶瓷结合剂金刚石磨具生产制造水平,对于我国相

关行业的发展具有十分重要的意义。

2 陶瓷结合剂金刚石磨具研究现状

2.1 国外研究现状

陶瓷结合剂金刚石磨具已经有较长时间的历史,国外对于陶瓷结合剂金刚石

磨具的研究起于上个世纪,上个世界40年代美国公司就首次生产出了陶瓷结合

剂金刚石磨具,随后其它国家也相继研发出了这一产品,出现了很多生产陶瓷结

合剂金刚石磨具的企业,诸如日本的日陶集团、德国的温特公司和英国的尤妮康

公司等。

日本对于陶瓷结合剂金刚石磨具的研究有着很长时间的历史,早在1911年,桥本充生采用传统的培炼法制备方法,生产出了高性能的陶瓷结合剂磨具。

在惰

性气氛下经过935K低温烧结所制备的磨具用于磨削工程陶瓷和磁性材料效果良好。

日淘公司通过在R2O-B2-Al2O3-SiO2基础结合剂体系中加入成核剂ZnO,通

过这样的工艺让金刚石磨具在烧成过程中形成微晶玻璃,有效的提升了结合剂对

金刚石磨料的把持强度[3]。

欧美国家对于陶瓷结合剂金刚石磨具也比较多。

具体来说,美国公司和奥地

利公司釆用微晶玻璃结合剂体系,在1073-1173k烧结,并且通过热处理,制造出了一种陶瓷磨具,这种磨具在PCD刀具磨削中得到了非常好的效果[4]。

2.2 国内研究现状

我国针对于陶瓷结合剂的研究起步比较晚,当前的技术水平相对较低。

国内

研究陶瓷结合剂金刚石磨具的单位主要有天津大学、燕山大学、河南工业大学等。

要制造出高性能的陶瓷结合剂金刚石磨具对于陶瓷结合剂的理论和性能都有比较

多的要求,当前国内在这些方面水平还都不够高,所以当前国内的相关产品和发

达国家还有比较大的差距。

通过对国内外陶瓷结合剂金刚石磨具的的研究情况进行全面的分析,发现当

前陶瓷结合剂金刚石磨具主要存在以下几方面问题:

(1)在陶瓷结合剂烧结过程中,采用加入大量碱性氧化物的方式来降低其耐火度,由于引入了碱性氧化物,陶瓷结合剂的很多性能都受到影响,包括耐火度、强度、膨胀系数和烧结强度等。

(2)金刚石和陶瓷结合剂之间润湿性比较差,进而导致了实际应用过程中存在磨料脱落快、磨耗大等问题。

(3)在陶瓷结合剂金刚石磨具烧结过程中,需要复杂的物理化学变化,为了达到良好的效果,需要对烧结制度进行良好的控制,但是当前这方面还存在一些

问题。

3 陶瓷结合剂金刚石磨具的应用

陶瓷结合剂金刚石磨具在实际应用中具有广泛的应用,这主要是由于其性能

优异,其不仅具有金刚石的特点,而且结合了陶瓷结合剂的特点,这使其相较于

普通刚玉、SiC磨料等,具有更小的磨削力和更低的磨削温度,同时可以很好的

保持形状,加工精度也更高。

此外,由于其有大气孔,利于容屑和散热;自锐性好,几乎无需修整,因此其在国内外使用日益广泛。

陶瓷结合剂金刚石磨具的主

要应用领域包括:金刚石刀具、立方氮硼刀具、硬质合金及新型工程陶瓷材料的

粗磨、精磨及超精磨,以及金属陶瓷、铸铁、宝石。

铁氧体。

混凝土、耐火材料、晶体材料、纤维增强塑料的磨削与加工[5]。

金刚石磨具也应用于PCD复合片的磨削加工。

对PCD刀具的磨削方面,由于

树脂结合剂较软,磨削出的PCD刀具难以满足尺寸精度;金属结合剂由于对磨料

的结合能力太强而使磨具旳自锐性差,而且金属结合剂砂轮磨削时发热量太大;

综合考虑磨削效率、磨具耐用度和工具表面的加工质量,陶瓷结合剂金刚石砂轮

是磨削PCD刀具最合适的选择。

对于硬质合金刀具的磨削加工来说,目前大多数厂家选择的还是树脂金刚石

砂轮,虽然也可以得到我们想要的磨削效果,但是磨削效率较低。

对于树脂金刚

石砂轮来说,一般采用100-120目的粒度进行粗加工,而对于陶瓷金刚石砂轮来说,一般釆用粗粒度进行粗加工,即使是更高的金属切除率,仍然可以得到更好

的表面光洁度。

陶瓷结合剂比树脂结合剂粘接金刚石更牢固,而且磨粒和结合剂

之间具有更大的气孔,每个气孔相当于单点切削刀具上刃口容屑空间。

对于相同

的磨削余量,陶瓷金刚石砂轮的磨削效率较树脂金刚石砂轮要提高一倍左右且使

用寿命更是树脂金刚石砂轮的2-3倍。

对于新型工程陶瓷的加工,由于这些陶瓷材料加工时易产生裂纹,并且还伴

随着大量的加工问题。

陶瓷结合剂的刚性、大气孔率、耐高温、耐化学腐烛,并

且可以根据需要调节磨具的硬度和气孔等特点可以很好地适用于对新型工程陶瓷

材料的加工且有利于磨削性能的提髙。

另外陶瓷结合剂金刚石磨具可用于对汽车曲轴、液压菜齿轮颈的精密加工。

还可以应用于对电视机显像管焚光屏的粗磨和精磨。

用陶瓷结合剂金刚石磨具加

工集成电路用高性能硅片,加工精度高,加工粗糙度低,且加工磨削后硅片无金

属离子污染,加工产品的合格率高。

结论

陶瓷结合剂金刚石磨具具有非常多的优点,包括磨削的精度高、效率高、温

度低等,而且具有较长的使用寿命,自锐性好,耐酸碱、耐腐蚀,正是由于其具有优异的性能,因此在硬脆材料加工领域具有非常广泛的应用。

当前我国在陶瓷结合剂金刚石磨具领域,技术水平和发达国家还有一定的差距,需要进一步加强研究,提高技术水平,制造出性能更加优异的陶瓷结合剂金刚石磨具,从而更好地为我国工业发展服务。

参考文献

[1]王丽晶, 栗正新, 郑致富,等. 陶瓷结合剂对金刚石磨具把持力的影响及其研究进展[J]. 中国陶瓷, 2018, 054(008):1-5.

[2]冯继松. 金刚石磨具用陶瓷结合剂的研究[D]. 天津大学, 2010.

[3]瞿晓波, 李艳玲, 鲁涛,等. 陶瓷结合剂CBN砂轮在凸轮轴加工中的应用[J]. 金刚石与磨料磨具工程, 2008(04):70-73.

[4]程文胜, 刘一波, 刘伟,等. 镀覆金刚石对陶瓷结合剂磨具力学性能的影响[J]. 金刚石与磨料磨具工程, 2012(05):19-21.

[5]边华英, 段爱萍, 王学涛. 金刚石磨具用陶瓷结合剂及其研究进展[J]. 佛山陶瓷, 2018, 28(10):6-11.。