出厂检验规程1

- 格式:wps

- 大小:14.50 KB

- 文档页数:3

山西亿锦科技有限有限公司链轮组件出厂检验规程1、目的:为使质检人员和产品试验人员能够熟练准确地对链轮及链轮组件进行出厂检验,并符合企业标准和MT/T465一1995《矿用刮板输送机驱动链轮检验规范》的要求,特制定本检验规程。

2、使用仪器:粗糙度比较样块、链窝量规、游标卡尺、高度尺、半径规、塞尺、可调中心器、钳工平台、划线盘、外卡钳和其他划线工具、洛氏硬度计。

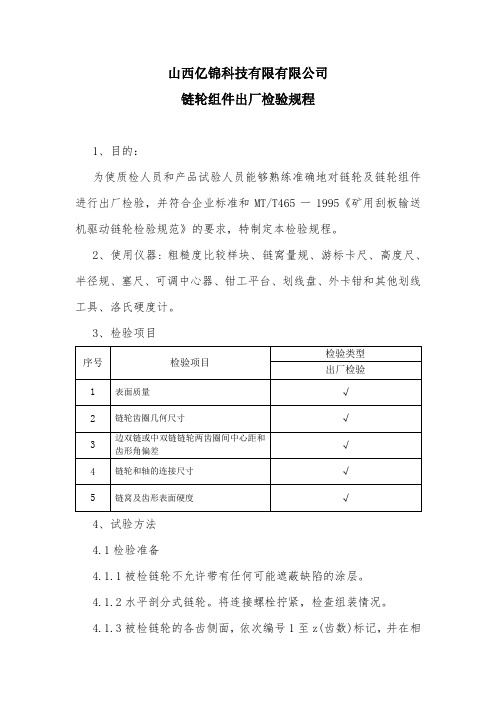

3、检验项目4、试验方法4.1检验准备4.1.1被检链轮不允许带有任何可能遮蔽缺陷的涂层。

4.1.2水平剖分式链轮。

将连接螺栓拧紧,检查组装情况。

4.1.3被检链轮的各齿侧面,依次编号1至z(齿数)标记,并在相对应齿侧面编号1至z 标记。

4.1.4在被检链轮轴孔两侧各安装一个可调中心器,以轴孔加工孔为基准。

调节可调中心器,找出链轮两侧的旋转中心4.2表面质量检查4.2.1铸造或锻造表面目视检查应没有明显的铸造或锻造缺陷,如有两处或两处以上缺陷者,则判为有一个C 类不合格。

4.2.2焊接链轮的焊缝应平整均匀,不应出现目视裂纹或其他缺陷。

目视检查母材及焊缝表面有两处或两处以上焊接缺陷者,判为C 类不合格,有裂纹者判为A 类不合格。

4.2.3链轮非工作表面应有制造厂的永久性标志,无标志者判为C 类不合格。

4.2.4齿面和链窝面粗糙度检查:4.2.4.1用比较样块逐齿进行检查,其最大允许值为。

4.2.4.2检查结果有二对齿( (4 个齿)以上超差时,判为C 类不合格。

4.3链轮齿圈几何尺寸检查4.3.1链轮齿圈几何尺寸应符合M T 231表1中的规定。

4.3.2链窝支承平面接触间隙和链轮立槽两侧圆弧区接触间隙。

将链窝量规置于链窝底平面上,如有三点与链窝量规接触,则第四点与量规底面之间的间隙用塞尺测量,应不超过1 mm 。

同时,使链窝量规两端的半径区应与链轮四个齿的立槽两侧圆弧区接触,如有三个齿接触。

则第四齿的间隙不超过1mm ,有两个以上链窝接触间隙超差时,判为C 类不合格。

产品出厂检验管理制度一、总则为确保公司产品的质量,提高产品出厂合格率,保证产品出厂前经过严格检验合格,订立本《产品出厂检验管理制度》。

二、适用范围本制度适用于公司全部产品的出厂检验管理工作。

三、检验责任1.检验部门负责订立出厂检验方案和具体操作规程,并监督检验工作的进行。

2.产品质量部门负责对出厂检验结果进行审核和评估,并做出相应的决策。

四、出厂检验内容1.外观检验:检查产品外观是否完整、无划痕、无破损等问题。

2.尺寸检验:对产品的尺寸进行测量,确保尺寸符合设计要求。

3.功能检验:测试产品的功能是否正常,能否实现设计要求。

4.安全性检验:检查产品是否存在安全隐患。

五、检验方法1.外观检验:通过目视检查、照相、对比样品等方式进行。

2.尺寸检验:使用测量工具,如卡尺、游标卡尺、量规等。

3.功能检验:依据产品的设计要求和技术规范,使用相应的测试设备和工具进行。

4.安全性检验:依据产品的安全标准和规范,进行试验室测试和现场模拟测试。

六、检验标准1.外观检验:产品外观应完整、无划痕、无破损。

2.尺寸检验:产品的尺寸应符合设计要求和相关技术标准。

3.功能检验:产品的功能应满足设计要求和相关技术标准。

4.安全性检验:产品应符合国家、行业相关的安全标准和规范。

七、检验记录1.对每一批次的产品进行检验,并进行认真的记录,包含产品名称、生产日期、批次号、检验结果等。

2.检验记录需保存备查,便于追溯和评估产品质量。

八、不合格产品处理1.对于不合格产品,应及时通知生产部门,并进行返工、修复或重新生产。

2.不合格产品经过修复后,应进行重新检验,确保实现合格标准后方可出厂。

九、出厂检验评价1.对每一批次的产品进行出厂检验评价,并进行产品质量绩效分析,以评估产品的合格率和质量水平。

2.评价结果将作为产品质量改进和管理的依据,及时采取相应的措施提升产品质量。

十、制度执行和监督1.检验部门负责制度的执行和监督,及时发现问题并提出改进措施。

1.内容与适用范围本制度规定了本企业产品出厂检验内容与要求、负责与权限。

本制度适用于所有出厂产品的检验。

2.依据:国家标准、专业标准、图样及有关技术要求。

3.检验项目出厂检验分主要零部件检验、整机检验。

3.1主要零部件检验:对主要零部件(如本公司加工的)验证各工序检验记录。

3.2对外购件(标准件、外协、外购件)应验证进厂检验记录。

3.3对完成产品主要零部件的最终检验,在验证各工序检验记录后,先查工序检验标志,然后按图纸抽查10~20%合格方准入库。

若发现产品质量有问题,退回上道工序处理,重检合格后方准入库。

4.整机检验4.1整机尺寸、互换性、外观检验。

4.2产品出厂前检验员应进行复查,相同型号的产品部件安装尺寸、连接尺寸保证相同,其同类部件应能用互换。

外观质量符合要求,零部件齐全,整机外露非加工表面应涂刷油漆,油漆折表面应平整、光滑、色泽一致,不起波、无流挂、无折皱等缺陷,应符合油漆标准。

非漆面应保持原状。

4.3整机出厂检验重点是对整机可见部位、转动部分检查,零部件齐全并按标准要求进行试验合格后,才能办理入库手续,签发合格证,装订标牌,允许出厂。

4.4检验规则批量产品、整机出厂每台应进行试车检验。

4.5结果判定试验过程中出现问题,应允许修理,修复后正常运转,仍判定为合格。

一台整机相同种类的零部件,不能互换安装的数量,不能超过总数的2%,否则判定不合格。

4.6产品出厂需要包装的,一定要按标准包装,在包装封闭前应保证随机配件,附件产品、说明书、装箱单、技术文件应完整,主要件、安全件应具有三证;出厂合格证、煤安标志、生产许可证、包装要符合运输条件。

产品包装后出厂检验员将复查,符合包装要求方可出厂。

产品出厂检验规程一、出厂检验分主要零部件检验、整机检验。

1、零部件检验:(1)主要零部件检验:对主要零部件(如本公司加工的)验证各工序检验记录。

(2)对外购件(标准件、外协、外购件)应验证进厂检验记录。

(3)对完成产品主要零部件的最终检验,在验证各工序检验记录后,先查工序检验标志,然后按图纸抽查10~20%合格方准入库。

输电线路铁塔产品出厂质量检验规程1. 目的规范本公司输电线路铁塔产品出厂质量检验工作,确保铁塔产品质量符合国家相关标准和技术要求。

2. 适用范围适用于本公司所生产的产品并经自检合格,包装完毕待发的产品。

3. 依据GB/T2694—2010等标准编写4. 检验方法、批、抽样等按GB/T2694—2010标准第7条和相关标准或依附表规定执行。

5. 原辅材料技术要求5。

1 钢材5。

1.1产品所使用的钢材应按设计文件要求的规格和等级选用,其各项质量指标应符合相对应的GB/T699、GB/T700、GB/T702、GB/T706、GB/T709、GB/T1591、等标准要求,且应具有出厂质量合格证明书,并经复检合格后使用.钢材取样批次、数量应满足相关标准要求。

5。

1。

2 钢材应具有可追溯标记,在制造过程中,如原有可追溯标记被分割,应于材料分割前完成标记的移植。

5。

1.3热扎钢板和钢带的尺寸、外形、重量及允许偏差,当设计无特殊要求时,应符合GB/T709的N类偏差的规定。

5.1.4 钢材的表面质量:表面不应有裂缝、折叠、结疤、夹杂和重皮:表面有锈蚀、麻点、划痕时,其深度不应大于该钢板厚度允许负偏差值的1/2,且累计误差应在允许负偏差范围内.5.2 紧固件5。

2.1 紧固件规格、等级及防腐形式按设计文件要求选用,其产品质量应符合相对应的GB/T41、GB/T95、GB/T805、GB/T3098.1、GB/T3098。

2、GB/T5780、DL/T764.4等的规定。

5。

2。

2 8.8级及以上的高强度螺栓应有强度和塑性试验的合格证明。

5.2。

3 紧固件采用热浸镀锌防腐,其技术要求应符合相对应的GB/T13912、DL/T764。

4等的规定,其中镀锌层厚度满足GB/T13912的规定。

5。

2.4 紧固件的其他要求按国家相关标准执行。

5。

3焊接材料5.3.1焊接所使用焊接材料(焊条、焊丝、焊剂)的质量要求应符合相对应的GB/T5117、GB/T5118、GB/T5293、GB/T8110、GB/T12470、GB/T17493等标准规定和设计要求。

X P D配电箱出厂检验试验规程-CAL-FENGHAI.-(YICAI)-Company One11 目的为保证XPD配电箱的产品质量,满足顾客要求,规范产品出厂检验流程和检验项目要求,制定本检验文件。

2 适用范围本检验文件适用于XPD配电箱的出厂检验和试验。

3 规范性引用文件低压成套开关设备和控制设备第一部分:型试试验和部分型试试验成套开关设备低压成套开关设备和控制设备第三部分:对非专业人员可进入场地的低压成套开关设备和控制设备-配电板的特殊要求GB4208 外壳防护等级GB988 低压电气基本试验方法CNCA-01C-010:2007 电气电子产品强制性认证实施规则低压电气低压成套开关设备4 出厂检验试验要求出厂检验是产品出厂前所必须逐台进行的,依据标准判定检验不合格的产品必须分析原因,采取措施,经检验符合各项要求判为合格品,否则为不合格品,按《不合格品控制程序》进行处理。

XPD配电箱的出厂检验试验规程包括一般出厂的检验项目和出厂试验项目,在完成检验、试验项目后,规范记录并给出检验报告和试验报告作为交客户资料并存档(报告样本见、)。

4.1 一般出厂检查项目及要求见表1表1一般出厂检查项目4.2 出厂试验项目见表2表2出厂试验项目5 出厂试验及检验记录依据低压配电箱技术条件和产品出厂要求,必须给出相关出厂试验和检验报告。

产品出厂试验报告见《低压配电箱出厂试验报告》产品出厂检验记录见《低压配电箱出厂检验记录》6 检验试验过程安全技术要求在检验试验中所有参入人员应具有相应资质,严格遵守安全操作规程和检验试验操作程序;在检验试验之前检验试验人员应对检验试验仪器、设备进行校核、认定其安全性和准确性;低压配电箱出厂试验报告DGJL-824-045A。

产品出厂检验规范

编制说明

一、目的:

为用户提供合格满意产品,指导检验人员正确检查验收产品,而制订本作业规范。

二、内容:

本产品出厂检验规范包含《摩托车外观质量检验规范》、《摩托车装配质量检验规范》、《摩托车检测线检验规范》以及《摩托车包装检验规范》。

三、作业程序:

外观质量检验装配质量检验检测线检验包装检验

四、作业方式:

1、外观质量检验由检验人员目测及手感进行100%检查。

2、装配质量检验由检验人员目测、手感、试骑进行100%检验,允许不合格

返调试进行调整后重检,直至合格为止。

3、检测线检验由检验人员将上述合格品在MST-3测试线上进行检验,其中

前五项为100%,第六项为10%,第七项、第八项为1%。

4、包装检验由检验人员按整车配置状态目测、手感进行100%检验。

五、本作业规范参照Q /×××000-2002标准以及相关国家、行业标准。

摩托车外观质量检验规范

摩托车装配质量检验规范

摩托车检测线检验规范

摩托车包装检验规范。

W03-03 上海山鑫塑胶有限公司成品出厂检验规程

(危险品包装用塑料桶、罐)

1、参照标准:GB18191-2008《包装容器危险品包装用塑料桶》

GB19160-2008《包装容器危险品包装用塑料罐》

2、抽样按GB2828-2000执行;

3、容量偏差:实际容量应大于公称容量5%;

4

5、外观要求:危塑桶、罐的外形结构应保证运输,贮存过程中堆码稳固,并符合以下规定:

6、气密试验:闭口桶(罐)充气20kpa,保压5min,无渗漏;

7、检验方法按:GB18191-2008《包装容器危险品包装用塑料桶》、GB19160-2008《包装容器危险品包装用塑料罐》中第6.1、6.2条执行;

8、出厂检验判定按GB18191-2008《包装容器危险品包装用塑料桶》、GB19160-2008《包装容器危险品包装用塑料罐》中第7.1.2条执行;

9、所有的检验技术要求按照标准及合同进行;

10、若经检验判定为该批产品合格,检验员做好《成品原始检验记录》、《产品检验报告单》;

11、若经检验为该批产品不合格,则不能出厂,按不合格品管理制度实施,检验员做好《不合格品报告》、《不合格品处置记录》。

编制:陶建明批准:苏正伯日期:2012年2月28日。

产品质量检验规程

一、目的

为确保产品符合性,满足顾客对产品质量要求,制定本规程。

二、适用范围

1、生产前模具的检验;

2、生产过程中,产品的首检、巡检、末检以及生产工人的自检;

3、产品出厂前的终检。

三、职责

1、质量部长为产品质量的主管领导;

2、产品检验由检验员进行,并对检验结果负责。

四、检验步骤

1、模具检验

检验员接到生产指令时,需确定工艺卡,按工艺卡对应的模具编号找出模具,并检查模具的状态:模具是否变形、销钉是否能使用、启模位置是否存在;

2、过程检验

首检:每批产品生产的首件必须由检验员按产品图纸作全尺寸检验;

巡检:在生产过程中,检验员按规程规定的重要尺寸及产品外观,每天对产品进行两次不定时抽检;

末检:每批产品生产的最后一件必须由检验员按产品图纸作全尺寸检验;

自检:在生产过程中,生产工人必须对自己生产的每一件产品检查外观。

3、出厂检验

终检:产品出厂前,检验员按规程规定的重尺要寸、产品外观以及GB2828抽样标准对产品进行抽检。

4、在检验过程中,当发现模具或产品存在缺陷时,必须停止生产或出厂,向检验员或主管领导报告,问题解决后,接到指令才能继续生产或出厂。

五、检验要求

1、外观检验

按标准HG/T 3090-1987(1997) 模压和压出橡胶制品外观质量的一般要求。

2、尺寸检验

六、抽检方案

按标准GB2828计数抽样检验程序

附:

注:表中给出3个一般检验水平(Ⅰ、Ⅱ、Ⅲ),除非另有规定,应使用检验水平Ⅱ。

当要求鉴别力较低时可使用检验水平Ⅰ,当要求鉴别力较高时使用检验水平Ⅲ。

产品质量检验规程

1. 引言

本检验规程的目的是确保所生产的产品在出厂前符合相应的质量标准。

通过制定一套明确的质量检验流程,可以有效地控制产品质量,提高客户满意度,并确保产品在市场上的竞争力。

2. 质量标准

在进行产品质量检验时,应参照以下标准:

- 国家相关法律法规的要求;

- 公司内部的质量标准;

- 客户的要求和期望;

- 行业内的最佳实践。

3. 检验流程

3.1 准备工作

- 检验前,必须确保检验设备、工具和仪器的准备完善;

- 检验人员应受过相应的培训,并熟悉质量检验流程。

3.2 产品样品的选择

- 根据产品类型和规格,从生产批次中随机选择样品;

- 样品数量应符合相关的抽样标准。

3.3 执行检验

- 对选择的产品样品进行外观检查、尺寸测量、材料成分分析等;

- 根据产品标准和质量要求,判定样品的合格与否。

3.4 记录和报告

- 将检验结果记录在质量检验报告中;

- 如发现不合格的样品,应进行详细的记录和说明,并采取相应的纠正措施。

4. 管理措施

- 检验过程中产生的数据和报告应妥善保管,方便追溯和审计;

- 定期对质量检验流程进行评估和改进,确保其有效性和适应性;

- 持续培训和提升检验人员的技能和知识。

5. 结论

本检验规程为确保产品质量提供了明确的指导和流程。

所有相

关人员必须按照规程要求执行质量检验工作,以确保产品的合格率

和客户满意度的提高。

______________________________________________________________________________________________________________ 精品资料 河南龙翔电气有限责任公司 成套电气设备

出 厂 检 验 规 范 ______________________________________________________________________________________________________________

精品资料 每台产品出厂前必须经过以下检验项目: 1、一般检查:装置的铭牌、符号及标志应正确、清晰、齐全,安装位置应正确;母排整齐美观;二次线正确整齐,导线截面和颜色选择符合规定。 2、电气间隙和爬电距离:带电部件与不带电部件之间、带电部件相互之间的电气间隙和爬电距离应符合规定。对于抽出式和移开式部件,在不同工作位置时的电气间隙和爬电距离应符合规定。 3、耐压试验:主电路、辅助电路、绝缘外壳及外部操作手柄等的耐压试验应符合规定。 4、机械、电气操作:对手动操作部件进行机械操作实验5次,机构应灵活、动作正确;辅助电路接线正确,按电气原理图进行模拟通电动作试验,机构应灵活,动作正确可靠。 5、保护电路的有效性:保护电路的连接应可靠,接地保护点击标志应明显,接地电阻应符合规定。 6、低压无功装置工频过压保护试验应符合规定。 7、绝缘电阻:装置的带电部件之间、主回路与控制回路间、各带电部件与金属框架之间的绝缘电阻应符合规定。 8、功能单元互换性:功能单元可互换的产品,用任一功能单元在同一规格的任意两个单元隔离室中拔插两次,应灵活无卡滞现象。 9、包装工艺:设备包装整齐一致,封箱胶带平整牢固,打包带位置整齐划一,颜色一致,松紧适度。包装防雨、防潮。质检科 ______________________________________________________________________________________________________________ 精品资料 10、对于完全达到出厂标准的成套设备,准予核发出产合格证明书及相关检验报告。并通知生产可以办理入库手续。 11、对于检验出的不合格产品按《不合格品处理规程》执行。 河南龙翔电气有限责任公司

共3页 第1页

版本状态:(A/0) 出厂检验质量管理规定 编号:YD-QD-824-08

1.目的:

保证出厂产品进行了规定的检验和试验,达到有关技术标准和用户规定的要

求。

2.范围:

适用于指导公司生产的所有成品的最终检验工作。

3.职责:

3.1 技质部是成品最终检验的归口管理部门,负责最终检验和试验工作的实施和

管理工作。

3.2 技质部负责产品最终检验技术标准的制定。

3.3 各班组、仓库负责产品最终检验的协助工作。

4.工作程序:

4.1 检验准备

4.1.1 按《检验作业文件》备好相应的检验工装及量具,确保其可靠、齐全、有

效。

4.1.2 成品检按《成品检验规范》对待验品进行抽样,并执行零缺陷的规定。

4.1.3 每一批次的产品,入库发放前都要进行成品检定。

4.2 检验与记录

4.2.1 检验人员按《成品检验规范》检验项目和方法逐项检验,不得

漏项漏检。

4.2.2 成品检验记录书写要清晰、工整,填写内容完整、齐全。检验记录作为该

共3页 第2页

版本状态:(A/0) 出厂检验质量管理规定 编号:YD-QD-824-08

批次产品的质量技术档案要长期保存,以保持其可追溯性。一般保留期为二年,

顾客有要求的或特殊使用的产品检验记录,要长期保留或按顾客要求保留。

4.3 成品检验标准

参照订单客户要求及公司具体状态资料文件执行。

4.4成品检验操作

4.4.1 成品包装完成后,由检验员按检验标准判定是否合格。

4.4.2 检查成品的外观、颜色、尺寸等。

4.4.3 成品检验完毕后,填写检验记录。

4.5 合格成品的处理

成品检验合格后,检验人员发放合格证。

4.6 不合格成品的处理

4.6.1 成品经检验判定为不合格,可以通过返工、返修达到验收要求的,由检验

员做出处理。产品经返工、返修后重新交验。

4.6.2 当成品的不合格项不能通过返工、返修达到合格接收条件时,按《不合格

品控制程序》执行。

5.相关文件:

5.1 《不合格品控制程序》

5.2 《纠正和预防措施控制程序》

6.质量记录

6.1《成品检验卡》

共3页 第3页

版本状态:(A/0) 出厂检验质量管理规定 编号:YD-QD-824-08

编制:刘欣培 日期:2012.1.2

审核:张福文 日期:2012.1.2

批准:苏金志 日期:2012.1.2