的单主梁门式起重机的结构分析 ANSYS

- 格式:pdf

- 大小:619.61 KB

- 文档页数:3

ANSYS结构优化在起重臂设计中的应用研究随着工程技术的不断发展,结构优化在各种工程领域中得到了广泛的应用。

起重臂设计作为机械设计领域中的重要分支,在应用中也面临着一系列挑战,包括重量减轻、强度提高、结构稳定性等问题。

在这些问题中,ANSYS结构优化技术具有着独特的优势,能够帮助工程师设计出更加优化的起重臂结构,提高其性能和效率。

一、ANSYS结构优化技术概述ANSYS是世界领先的工程仿真软件提供商,其结构优化技术能够帮助工程师对复杂结构进行优化设计,并有效地解决工程问题。

结构优化技术主要包括拓扑优化、形状优化、尺寸优化和拓扑尺寸优化等方法。

通过这些方法,工程师可以优化设计出更加轻量化、强度更高的结构,提高结构的性能和效率。

二、起重臂设计中的挑战起重臂是起重机的重要部件,负责吊装和搬运重物。

在起重臂设计中,通常需要考虑结构的重量、强度、刚度和稳定性等问题。

同时,起重臂通常工作在恶劣环境下,需要考虑结构的耐久性和可靠性。

因此,起重臂设计中面临着一系列挑战,需要工程师综合考虑多个方面因素来设计出最优的结构。

三、ANSYS结构优化在起重臂设计中的应用在起重臂设计中,工程师可以利用ANSYS结构优化技术来优化设计结构。

首先是拓扑优化,通过优化结构的拓扑形状,可以有效地减轻结构重量、提高结构强度和刚度。

其次是形状优化,通过优化结构的形状,可以进一步提高结构的性能和效率。

此外,还可以通过尺寸优化和拓扑尺寸优化等方法来优化设计起重臂的尺寸和结构布局,提高结构的工作效率和稳定性。

四、结论在起重臂设计中,ANSYS结构优化技术能够帮助工程师设计出更加优化的结构,提高其性能和效率。

通过结构优化技术,工程师可以优化设计结构的拓扑形状、形状、尺寸和布局,从而实现结构轻量化、强度提高、工作效率和稳定性等目标。

因此,ANSYS结构优化技术在起重臂设计中具有着重要的应用价值,有助于解决工程实际中面临的挑战,推动起重臂设计技术的发展。

基于有限元分析的单梁桥式起重机优化设计摘要:利用ANSYS9.0分析单梁桥式起重机钢结构的力学特性,并结合分析结果咯实际经验提出了相应的结构优化方案,其正确性和合理性得到验证,并为同类产品优化设计提供有益参考。

关键字:桥式起重机;钢结构;优化设计;FEM目前广泛应用于机械制作、冶金、钢铁、码头的桥式起重机占具我国起重机的40%左右。

原有起重机设计方法多为传统的设计方法,设计效率低下,设计起重机安全系数大、消耗原料多、结构不尽合理。

亟待对其钢结构进行优化设计。

通常的优化设计是利用数学规划的方法,将机械工程的设计问题转化为由目标函授与约束条件描述额度最优化问题。

该方法对于解决较典型的优化问题可以得到较好的优化结果,但对于工程实际中经常出现的多目标、多约束条件优化问题则存在着数学模型难以建立及计算复杂,难于推广应用等问题。

鉴于此,本文利用有限元分析软件对可能的结构设计方案快速进行虚拟试验,并通过分析FEM虚拟试验的结果,作相应的结构优化。

以LX型单梁桥式起重机主梁钢结构为例,利用ANSYS模拟其在最恶劣工况下的应力分布和变形情况,提出并检验了优化方案。

1.LX型5t电动悬挂单梁桥式起重机钢结构特点LX型5t电动悬挂单梁桥式起重机由主梁和两条端梁、电动葫芦、大车运行机构、电气设备等主要部件组成。

车轮组倒挂在车间的H 型轨下运行。

主梁中部由工字梁I32a和箱型梁焊接而成;两端悬臂部分则由工字钢I32a与槽钢[28a焊接而成;端梁由两根槽钢[18与钢板焊接而成,主梁通过箱型梁两侧的吊耳实现与端梁的连接,如图1 所示。

2.有限元建模和分析方案2.1单元的选择与网格划分LX型5t电动悬挂单梁桥式起重机钢结构中的工字钢、槽钢和箱型梁的主尺寸均为其厚度的10倍以上,故选定壳单元(shall 63)对该桥式起重机进行有限元分析[1]。

此外,选用壳单元便于模型的优化修改。

2.2确定最恶劣工况相关理论表明:小车位于跨中并制动,大车行径轨道接头并制动;小车位于悬臂梁极限位置并制动,大车行径轨道接头并发生偏斜为最恶劣的2中工况[2]。

表4 尾门凹陷性分析结果(3)通过分析可知,尾门凹陷性满足设计标准(最大变形<7mm,塑性变形<0.07mm)。

三、结语本文从自由模态分析、扭转刚度分析、全开时的自重分析、关闭时的受力分析及凹陷性分析等方面对CAE 在汽车尾门结构设计中的应用进行了详细的说明,并针对部分分析提出了合理的改善建议。

通过所述项目的CAE 分析,可以避免在设计阶段因方案验证不足造成后期试装、评价时问题再现所产生的对应周期长、费用高等问题,为尾门的结构改进和优化提供量化的依据。

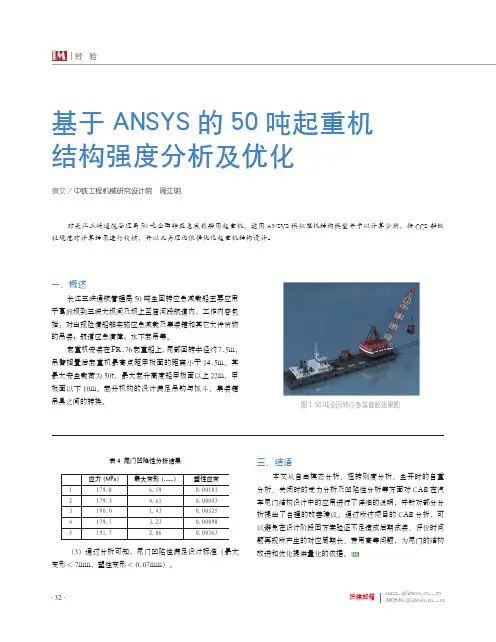

IM撰文/中铁工程机械研究设计院 周江明一、概述长江三峡通航管理局50吨全回转应急减载船主要应用于葛洲坝到三峡大坝间及坝上至庙河段航道内,工作内容包括:对出现险情船舶实施应急减载及集装箱和其它大件货物的吊装;航道应急清障;水下起吊等。

起重机安装在FR.76起重船上,尾部回转半径约7.5m,吊臂搁置后起重机最高点距甲板面的距离小于14.5m。

其最大安全载荷为50t,最大起升高度船甲板面以上22m,甲板面以下10m。

起升机构的设计满足吊钩与抓斗、集装箱吊具之间的转换。

图1 50吨全回转应急减载船效果图基于ANSYS 的50吨起重机结构强度分析及优化对长江三峡通航管理局50吨全回转应急减载船用起重机,运用ANSYS 模拟整机结构模型并予以计算分析,按CCS 船级社规范对计算结果进行校核,并以此为理论依据优化起重机结构设计。

50吨全回转起重机为动臂、全回转、全变频传动起重机,其结构主要由转台、三角架、吊臂、回转支撑、基座以及机房抓斗等辅助设备组成。

其中吊臂采用高强度无缝钢管焊接而成的桁架结构形式,三角架和转台均采用高强度低合金钢板焊接成型的箱梁形式,各结构间通过销轴铰接。

本起重机基于ANSYS设计,运用ANSYS模拟起重机整机结构模型并予以计算分析优化,既提高产品设计效率,降低其成本,同时也保证了产品结构强度、安全及性能满足使用要求。

二、起重机模型建立为合理简化模型,提高计算效率,减少数据处理量,需采用合理的单元类型来模拟起重机不同的部位,其中转台、配重框架、臂头和臂尾为板材焊接成型的不规则箱梁,主要采用Shell63壳单元建模。

基于ANSYS的龙门吊起重机模态分析赵连磊;兰凯鹏【摘要】针对龙门吊复杂的工作条件对起重机的苛刻要求,以龙门吊起重机为研究对象,采用ANSYS软件建立了与龙门起重机近似的三维模型,并根据模态分析理论对龙门起重机进行动态性能的分析,重点针对龙门起重机用Subspace法计算模态、固有频率,获得了该起重机的前五阶模态参数.理论值与试验值比较表明,起重机能够在一定程度上避免共振现象,模型建立准确,为起重机的动态设计提供了理论依据.【期刊名称】《农业装备与车辆工程》【年(卷),期】2019(057)001【总页数】4页(P91-94)【关键词】龙门起重机;动态性能;模态分析【作者】赵连磊;兰凯鹏【作者单位】200093 上海市上海理工大学机械工程学院;200093 上海市上海理工大学机械工程学院【正文语种】中文【中图分类】TH213.50 引言随着海洋集装箱运输长足发展,航运商纷纷采用了更大的集装箱船,致使起重机作业效率的要求提高。

起重机的大车、小车和吊具这三大机构的运行速度较高,起重机工作时的动载荷很大,对起重机的动态特性有很大的影响。

当这种影响比较严重时,将使得集装箱起重机晃动剧烈,造成起重机的大车、小车和吊具这三大机构的运行不稳定而发生故障。

其主要表现在,当所受激振力的频率与龙门起重机结构的某一固有频率接近时,就有可能引起结构共振,从而产生很高的动应力,造成结构的强度破坏或产生不允许的大变形,破坏龙门起重机的性能[1]。

所以,为了在保证安全的前提下充分发挥集装箱起重机的潜能,必须对其进行动态特性分析,为自动化堆场的高效运作提供最重要的基础保证[2]。

1 模态分析理论模态分析一般用于确定结构的振动特性、固有频率和振型(模态),它也是谐响应分析、瞬态动力学分析及谱分析等其他动力学分析的起点。

ANSYS提供了7种模态提取方法:子空间法(subspace)、分块法(block lanczos)、缩减法(reduced/householder)、动态功率法(power dynamics)、非对称法(unsymetric)、阻尼法(damp)、QR阻尼法(QR damp)。

ANSYS单元生死功能模拟门式刚架施工门式刚架是一种常用的结构形式,用于支撑建筑物的框架结构。

在门式刚架的施工过程中,需要考虑各种因素,包括结构的稳定性、载荷承受能力以及施工过程中的安全性。

通过使用ANSYS软件对门式刚架的施工过程进行生死功能模拟,可以帮助工程师和设计师更好地了解结构的行为,并优化设计方案。

1.模型建立首先,需要在ANSYS软件中建立门式刚架的三维模型。

模型包括门式结构的主要构件,如立柱、横梁和支撑等。

对于门式结构的具体尺寸和材料性质,需要根据实际情况进行确定。

在建立模型的过程中,需要考虑结构的连接方式和荷载传递路径,确保模型的真实性和准确性。

2.材料性质和约束条件设定在模型建立完成后,需要设定材料的性质和约束条件。

门式结构通常采用钢材或混凝土材料,因此需要输入材料的弹性模量、泊松比和密度等参数。

同时,还需要设定结构的约束条件,如支座的固定方式和边界条件等。

这些参数对于后续的分析和模拟过程至关重要。

3.荷载分析和施工模拟在模型建立和参数设定完成后,可以对门式结构施加不同方向和大小的荷载进行分析。

通过分析结构在各种荷载情况下的应力和变形情况,可以评估结构的强度和稳定性。

同时,在进行荷载分析的同时,也可以进行施工模拟,模拟不同施工阶段结构的变形和应力分布情况。

4.结果分析和优化设计最后,根据模拟结果进行结构的优化设计。

可以通过调整材料的厚度和尺寸等参数,优化结构的承载能力和稳定性。

同时,也可以根据模拟结果对结构施工过程中可能出现的问题进行预防和解决,确保施工的顺利进行和安全性。

通过使用ANSYS软件对门式刚架的生死功能模拟,可以帮助工程师和设计师更好地理解结构的行为和性能,提高设计方案的准确性和可靠性。

同时,也可以为结构的优化设计和施工过程中的安全保障提供重要参考,促进结构工程领域的发展和进步。

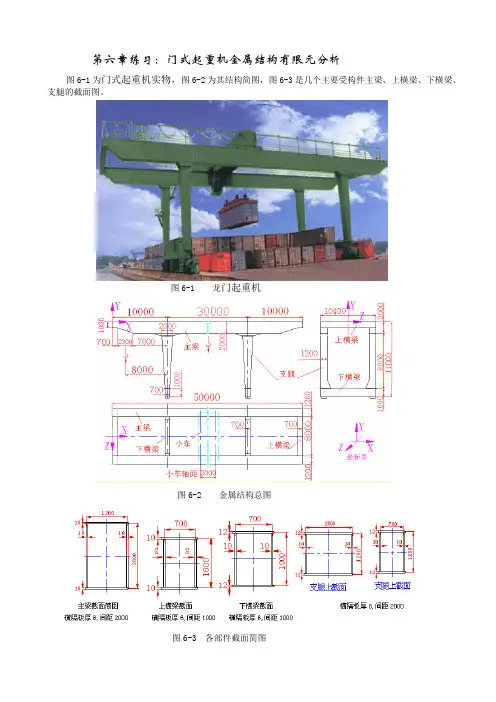

第六章练习:门式起重机金属结构有限元分析图6-1为门式起重机实物,图6-2为其结构简图,图6-3是几个主要受构件主梁、上横梁、下横梁、支腿的截面图。

图6-1 龙门起重机图6-2 金属结构总图图6-3 各部件截面简图参考分析步骤如下:1.改变默认工作路径,定义文件名和分析标题(1)Utility Menu→File→Change Directory…(2)Utility Menu→File→Change Jobname…(3)Utility Menu→File→Change Title…2.定义单元类型:SHELL63壳单元Main Menu: Preprocessor →Element Type→Add/Edit/Delete,→Add,选择Structural Shell,Elastic 4node 63,→OK。

3.定义实常数即定义结构所用板材的厚度,共6、8、10、12mm四组。

Main Menu:Preprocessor→Real Constants→Add/Edit/Delete,→Add…4.定义材料力学参数Main Menu:Preprocessor→Material Props→Material Models,Structural→Linear→Elastic→Isotropic 弹性模量EX=2.1E5 (MPa)泊松比PRXY= 0.3钢材密度DENS=7.85E-6 (kg/mm3)5.建模⑴创建上横梁选定整体坐标系,如图6-2。

①创建体。

Main Menu:Preprocessor→Modeling→Create→Volumes→Block→By 2 Corners & Z输入:WPx Wpy Width Height Depth(0,0,700,-1000,5200)②删除体,保留体以下的图元。

Main Menu→Preprocessor→Modeling→Delete→Volumes Only③显示面号和线号Utility Menu→PlotCtrls→Numbering④创建上横梁内的横隔板沿Z向拷贝Z=0处的面元,。

ANSYS对柔性机库大门横梁结构的分析校核柔性机库大门横梁结构是机库大门中的重要承重构件之一,其应力承载能力的分析与校核对于保证机库的安全运行至关重要。

本文将采用ANSYS软件对柔性机库大门横梁结构的分析校核进行详细阐述。

1. 系统建模首先,需要根据机库大门横梁的实际尺寸和材料特性建立模型。

在建模过程中,需要考虑对材料的物理性质进行分配,以确保分析的准确性。

使用ANSYS提供的几何定义功能可以方便地建立一维或三维的模型,该软件还支持导入三维CAD文件来构建几何形状。

2. 材料性质定义在进行分析时,必须准确地定义材料属性和应力-应变关系。

ANSYS支持多种材料,可以简单地定义材料类型和物理特性。

关键是输入正确的应力-应变数据以便软件准确计算。

3. 载荷定义在进行分析之前,应该明确与柔性机库大门横梁结构有关的所有载荷类型。

这包括垂直、水平和横向载荷,如风荷载、自重、地震等。

在ANSYS中使用载荷定义功能来给模型添加载荷,该功能可支持多种形式的载荷定义。

4. 约束定义在进行分析时,必须定义约束,以模拟实际应用情况。

约束条件定义为模型中的位置,通常称为固定边界条件或边界约束。

在ANSYS中可以定义多种类型的约束条件,通常使用约束定义工具来实现。

5. 求解与分析完成上述准备工作后,可以使用ANSYS的求解器来执行结构分析。

具体操作为选择适当的求解器和网格划分,并设置分析参数,以便ANSYS能够进行准确的求解。

经过计算后,ANSYS将呈现出与该结构相关的重要分析结果,如杆件弯曲应力、应变、变形和振动等信息。

6. 结果评估最后,分析者需要使用ANSYS提供的分析结果评估工具对结果进行评估。

以确定柔性机库大门横梁结构是否满足设计要求。

如果分析结果表明该结构存在或可能存在不安全因素,则必须对其进行修改、重构或增强。

综上所述,通过ANSYS对柔性机库大门横梁结构进行分析校核,可以帮助设计者充分评估结构的准确性和安全性,节约时间和成本,并最终保证机库的安全运行。

大。

(3)当油气弹簧缸筒内径发生变化时,阀系参数应重新设计,以满足油气弹簧特性设计要求。

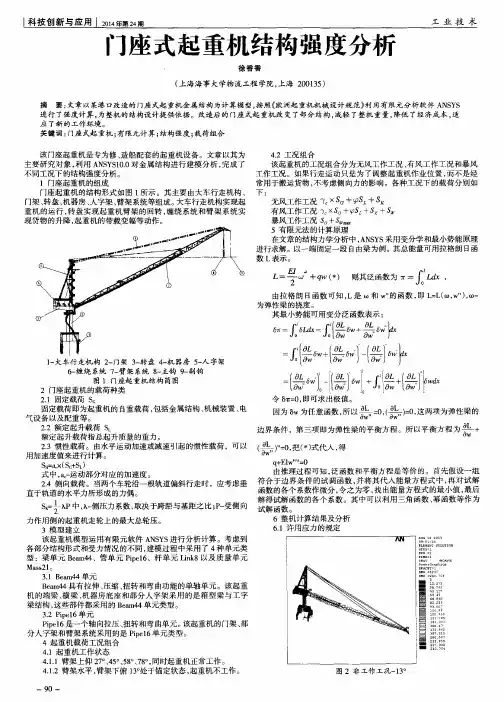

(4)利用缸筒内径影响系数,可以定量地把握缸筒内径对节流缝隙的影响及变化规律,有效地指导油气弹簧阀系参数设计,为油气弹簧的实际设计提供了简便、实用的设计方法。

参 考 文 献1 冯雪梅,刘佐民.汽车立业减振器技术的发展与状况.武汉理工大学学报,2003,27(3):340—3432 王汉平,张聘义.混合连通式油气悬架重型车辆的振动性能研究.导弹与航天运载技术,2003,264(4):7—113 李世民,吕振华.汽车筒式液阻减振器技术的发展.汽车技术,2001(8):10—164 封士彩,徐勇.工程车辆油气悬架刚度和阻尼特性分析.工程机械,2001(7):11—135 陈勇,何辉,白金福.夏利轿车液力油气弹簧簧片的变形分析.汽车技术,2000(1):19—206 俞德孚,陈庆华.悬架减振器外特性平安比的研究.车辆与动力技术,2002,87(3):11—177 周长城,顾亮.油气弹簧阀片厚度与节流缝隙的研究.汽车技术,2006(10):15—188 周长城,顾亮,王丽.节流阀片弯曲变形与变形系数.北京理工大学学报,2006,26(7):581—5849 周长城,顾亮,陈轶杰.油气弹簧节流阀片设计与研究.机械设计,2006,23(6):21—2310 周长城,赵力航,顾亮.减振器叠加节流阀片的研究.北京理工大学学报,2006,26(8):681—684作 者:周长城地 址:山东省淄博市山东理工大学交通与车辆工程学院邮 编:255049门座起重机臂架结构有限元分析武汉理工大学物流工程学院 计三有 苏运波 长沙职工大学 刘 清 摘 要:应用有限元分析方法,建立门座起重机臂架结构有限元模型,得出臂架结构的应力与位移分布并进行强度校核。

同时对臂架结构进行模态分析,得出各阶固有频率和振动模型,为设计提供理论依据。

关键词:门座起重机;臂架结构;模态分析;固有频率Abstract:The paper expounds the way to establish finite element analysis m odel for jib structure of gantry crane,and de2 rives the stress and displacement distribution of jib structure and checks strength.Furtherm ore it als o makes a m odal analysis of jib structure and derives inherent frequencies and vibration patterns,which provides theoretical basis for design.K eyw ords:gantry crane;jib structure;m odal analysis;inherent frequency1 前言在起重机结构的设计计算中,普遍采用的方法是设计人员依据材料力学原理、结构力学方法进行结构的设计与校核。

MG50型门式起重机主结构有限元分析1.引言门式起重机是一种常见的用于装卸货物的起重设备,其结构简单,使用方便,经济实用。

MG50型门式起重机是一种常用的门式起重机型号,广泛应用于工矿企业、港口码头等领域。

本文通过有限元分析的方法,对MG50型门式起重机的主结构进行分析,探讨其受力情况和结构强度,为设计和优化门式起重机提供参考。

2.MG50型门式起重机主结构介绍MG50型门式起重机是一种双梁门式起重机,主要由主梁、横梁、立柱、抱杆等部件组成。

主梁是承载和传递荷载的主要构件,横梁连接在主梁两端,起支撑作用,立柱支撑主梁和横梁,承受其重量和荷载传递。

抱杆连接在主梁和横梁之间,起稳定作用。

主结构的合理设计和优化对提高门式起重机的工作效率和安全性具有重要意义。

3.有限元分析模型建立在进行有限元分析前,需要建立MG50型门式起重机的有限元模型。

首先对门式起重机进行建模和网格划分,然后设置荷载和边界条件,最后进行有限元计算。

通过有限元分析软件进行模拟计算,得出主结构的受力情况和应力分布。

4.分析结果与讨论通过有限元分析,得出了MG50型门式起重机主结构的受力情况和结构强度。

主梁在起吊货物时承受的弯矩、剪力和轴向力分布均较均匀,符合设计要求。

横梁和立柱在荷载作用下也保持稳定,未出现明显的应力集中现象。

抱杆的受力情况也符合设计要求,起到了良好的稳定作用。

5.结论通过对MG50型门式起重机主结构的有限元分析,得出了主结构在荷载作用下的受力情况和结构强度。

分析结果表明,MG50型门式起重机主结构设计合理,受力均匀,具有良好的结构强度和稳定性。

在实际应用中,应注意对主结构的定期检查和维护,确保门式起重机的安全运行。

综上所述,有限元分析是一种有效的分析方法,可以为门式起重机的设计和优化提供重要参考。

今后的研究中,可以进一步探讨不同荷载条件下的受力情况,优化设计参数,提高门式起重机的工作效率和安全性。

基于ANSYS的桥式起重机桥架结构有限元分析杨金堂;周诗洋;李公法【期刊名称】《武汉科技大学学报(自然科学版)》【年(卷),期】2011(034)003【摘要】以某200 t-20 m冶金桥式起重机为对象,应用有限元分析软件ANSYS 研究桥架的变形和应力分布状态,并与现场测试结果进行对比分析.结果表明,该起重机的最大挠度、静态Von Mises等效应力和第1阶固有频率均符合起重机设计规范要求.%Finite element analysis was carried out of the deformation and stress distribution of the bridge structure of a certain 200t, 20m metallurgical crane by means of ANSYS, a software. It is found that the maximum flexibility, static Von Mises equivalent stress, and natural vibration frequency of first step of the crane conform to design specifications. Meanwhile, ANSYS results are compared with those of field test, which provides a theoretical basis for evaluating the reliability of loading capacity.【总页数】4页(P219-222)【作者】杨金堂;周诗洋;李公法【作者单位】武汉科技大学机械自动化学院,湖北,武汉,430081;武汉科技大学机械自动化学院,湖北,武汉,430081;武汉科技大学机械自动化学院,湖北,武汉,430081【正文语种】中文【中图分类】TH218【相关文献】1.大吨位桥式起重机桥架结构参数化建模及有限元分析 [J], 郑铁军;温四梅;秦军2.桥式起重机桥架结构参数化建模与有限元分析 [J], 张耀军3.桥式起重机桥架结构的ANSYS有限元分析 [J], 李淑华;李树森4.基于ANSYS的桥式起重机桥架结构设计及优化 [J], 匡刘林; 黄伟莉; 范芳蕾; 郝世查; 吴吉涧5.基于ANSYS/FE-SAFE的桥式起重机桥架结构疲劳寿命分析 [J], 朱节宏因版权原因,仅展示原文概要,查看原文内容请购买。

基于ANSYS的门座起重机门架结构优化设计苏文力【摘要】针对门座式起重机门架结构的特点,采用有限元分析软件ANSYS,建立MQ1625门座式起重机门架有限元模型,并对其结构进行有限元分析.在有限元结构分析的基础上,对其进行优化设计,得到了较满意的计算结果.门架的分析和优化结果为门座式起重机门架结构的设计和应用提供了有益的参考.【期刊名称】《湖北工业大学学报》【年(卷),期】2013(028)004【总页数】3页(P83-85)【关键词】门座起重机;门架;ANSYS;优化设计【作者】苏文力【作者单位】上海振华重工(集团)股份有限公司,上海200125【正文语种】中文【中图分类】TP203伴随着经济全球化趋势的不断加强,我国贸易总量不断提升,尤其是以港口为重要节点的国际进出口贸易繁荣发展.保证港口的正常高效运行,成为保证我国经济持续较快增长的前提[1].某港口使用的MQ1625门座式起重机在使用过程中发现门架横梁和端梁连接处有裂纹,影响到该机的正常使用.笔者基于ANSYS有限元理论基础,对MQ1625门座起重机在臂架处于最大幅度起吊额定载荷工况下,对门架结构进行静力分析,通过对真实情况的模拟计算出门架的强度、刚度的分布,在此基础上,以减小门架横梁端梁连接处应力为目标进行结构优化.1 结构载荷计算通过对多种工况比较,得出的结论是:当门座起重机起吊额定载荷,旋转和变幅机构紧急制动,考虑工作状态最大风载荷,臂架处于最大幅度且平行于轨道方向时,门架横梁和端梁连接处处于最危险状况,MQ1625整机结构示意图见图1.为了方便分析及减少不必要的工作量,将作用于整机的外载荷折算到门架部分,仅选取门架部分进行分析(图2).起重机最大幅度起吊额定载荷,经过折算,作用于门架圆筒中心的载荷为:Fx≈106 kN,Fy≈1 084 kN,Mx≈8 000 kN·m,My≈1 450 kN·m.图 1 MQ1625整机结构示意图图 2 MQ1625门架结构受力示意图2 门架结构有限元分析为了提高门架横梁的局部稳定性,横梁中设置有纵向加强肋和横向加强筋,纵向加强筋对横梁的强度刚度影响较小,建模时将其忽略.横向加强肋在实际焊接中多为非连续焊接,经多次建模计算比较,建模时仅设置大隔板即可.2.1 在前处理中建立有限元模型利用ANSYS的参数化建模技术建立门座起重机的有限元模型 [2].单元类型选用板单元shell63,板厚通过定义单元实常数来设定.根据MQ1625门座式起重机设计图纸要求,门架材料为Q235钢,弹性模量Ex=2.06e11,泊松比μ=0.304,密度ρ=7 800 kg/m3.建模过程采用自下而上的方式,建立门架有限元模型并进行网格划分.完成后的有限元模型如图3所示.图 3 MQ1625门架有限元模型门架结构有限元模型是在不影响计算精度前提下的简化模型,模型的重量小于门架的实际重量,在施加载荷时需要对门架自身重量进行补偿.目前多采用以下补偿方法:质量补偿、密度补偿和重力加速度补偿.门架模型采用密度补偿法.2.2 在求解器中加载和求解[3]2.2.1 定义分析类型和施加约束分析类型为static,沿轨道方向端梁后两个支点施加除沿垂直轨道方向的转动约束外的其他约束,前两个支点施加除沿轨道移动方向的移动约束以及沿垂直轨道方向的转动约束外的其他约束.2.2.2 施加载荷载荷施加在横梁圆筒中间的节点上.采用MASS21单元划分关键点,然后将划分后的节点和圆筒上的节点耦合形成刚性平面,使得施加在节点上的力传递到门架上.2.2.3 施加重力载荷施加Y方向上的重力加速度9.8 m/s2.所有载荷加上后,执行求解运算.2.3 查看结果门架应力分布云图如图4所示.图 4 MQ1625门架应力应变分析从图4中可以看出,主梁的最大应力在横梁和端梁的连接位置,最大应力值为167.632 MPa.与实际过程中门架出现裂纹的位置一致.3 门架结构优化设计根据横梁和端梁连接处应力值较大的特点,依据材料力学原理、结构力学方法,结合ANSYS有限元分析软件和cad软件,对门架结构进行优化设计,在门架横梁和端梁的连接位置增加钢板来减少原设计中的应力集中现象.修改设计后的门架结构见图5.图 5 MQ1625门架优化设计根据修改后的门架系统建立新的门架结构.图 6 MQ1625门架优化设计有限元模型对优化后的门架进行ANSYS分析,加载求解,查看应力结果如图7.图 7 MQ1625门架优化设计分析结果对于门座起重机,根据《起重机设计规范》,应按第Ⅱ类载荷组合进行强度计算,即起重机正常工作条件下的最大载荷[4-6].弹塑性材料许用应力为σ= σs/ns,其中σs为材料的屈服极限,ns为材料的安全系数(第二类载荷组合时取ns=1.4).门架结构材料为Q235钢材,许用应力σ=167.857 M Pa.MQ1625门座起重机门架结构的最大合成应力为167.632 MPa,接近材料许用应力值,结构不安全.优化设计后的门架结构的最大合成应力为140.195 MPa,结构满足强度要求.从门架结构应力分布云图看出,优化设计后的门架结构应力变化平缓,各点没有产生显著的应力集中,故结构优化设计合理.4 结论本文通过对MQ1625门座起重机门架结构的分析,建立了由板单元shell63组成的有限元模型,得出了该结构形式的应力、变形的特征,并且进行了结构的优化设计,经过ANSYS分析得出,优化后的门架结构更加安全合理,为该类型结构的设计和改造提供了参考.[ 参考文献 ][1] 马霄. 利用ANSYS软件分析悬臂起重机金属结构的应力[J].起重运输机械,2004(5):15-16.[2] 李淑华,李树森. 桥式起重机桥架结构的ANSYS有限元分析[J]. 林业机械与木工设备,2005,33(6):28-30.[3] 秦东晨,齐玉红.基于ANSYS的30t桥式起重机主梁结构优化设计[J].矿山机械,2011,29(5):46-49.[4] 计三有,苏运波,刘清.门座起重机臂架结构有限元分析[J].起重运输机械,2007(8):59-61.[5] 任会礼,李江波,高崇仁. 基于ANSYS的塔式起重机臂架有限元参数化建模与分析[J]. 起重运输机械,2006(9):11-13.[6] 郑玉巧,黄建龙,赵超凡. 基于ANSYS的龙门起重机主梁力学性能分析[J]. 矿山机械,2010(11):60-62.。

ANALYSIS RESEARCH分析研究门式起重机结构有限元分析于万成1 程兆辉1 曹天浩1 王 鹏21太原重工股份有限公司 太原 030024 2太原科技大学机械工程学院 太原 030024摘要:利用有限元分析软件对75/35t-29m 门式起重机的3种工况进行了仿真计算,并结合GB/T 3811-2008《起重机设计规范》理论计算值对计算结果进行分析。

分析表明:结构的静刚度和垂向挠度均满足使用要求,但在小车运行至刚性和柔性支腿有效臂端时,结构产生较大的侧向位移,对连接处螺栓疲劳寿命造成一定程度的疲劳损伤,Ansys 的计算结果及分析为起重机的安全评估及检验检测提供了有益参考。

Abstract: In this paper, three working conditions of 75 / 35t - 29m gantry crane are simulated and calculated by using finite element analysis software, and the calculation results are analyzed based on the theoretical calculation values of GB / T 3811 - 2008 Design Rules for Cranes. The analysis shows that the static stiffness and vertical deflection of the structure meet the application requirements. However, when the trolley runs to the effective arm ends of the rigid and flexible legs, large lateral displacement will be produced inside the structure, which will cause fatigue damage to the bolt fatigue life of the joint to a certain extent. The calculation results and analysis of Ansys provide useful references for the safety evaluation and inspection of cranes.关键词:门式起重机;刚性支腿;柔性支腿;有限元分析Keywords: gantry crane; rigid leg; flexible leg; finite element analysis中文图类号:TU32:TH213.5 文献标识码:A 文章编号:1001-0785(2018)0 引言双梁U 形门式起重机(以下简称门机)做为一种被广泛应用于站场集装箱装卸的特种设备,其主要工作特性是负载重,工作频次高[1]。

用ANSYS进行桥梁结构分析谢宝来华龙海引言:我院现在进行桥梁结构分析主要用桥梁博士和BSACS,这两种软件均以平面杆系为计算内核,多用来解决平面问题。

近来偶然接触到ANSYS,发现其结构分析功能强大,现将一些研究心得写出来,并用一个很好的学习例子(空间钢管拱斜拉桥)作为引玉之砖,和同事们共同研究讨论,共同提高我院的桥梁结构分析水平而努力。

【摘要】本文从有限元的一些基本概念出发,重点介绍了有限元软件ANSYS平台的特点、使用方法和利用APDL语言快速进行桥梁的结构分析,最后通过工程实例来更近一步的介绍ANSYS进行结构分析的一般方法,同时进行归纳总结了各种单元类型的适用范围和桥梁结构分析最合适的单元类型。

【关键词】ANSYS有限元APDL结构桥梁工程单元类型一、基本概念有限元分析(FEA)是利用数学近似的方法对真实物理系统(几何和载荷工况)进行模拟。

还利用简单而又相互作用的元素,即单元,就可以用有限数量的未知量去逼近无限未知量的真实系统。

有限元模型是真实系统理想化的数学抽象。

真实系统有限元模型自由度(DOFs)用于描述一个物理场的响应特性。

节点和单元1、每个单元的特性是通过一些线性方程式来描述的。

2、作为一个整体,单元形成了整体结构的数学模型。

3、信息是通过单元之间的公共节点传递的。

4、节点自由度是随连接该节点单元类型变化的。

单元形函数1、FEA 仅仅求解节点处的DOF 值。

2、单元形函数是一种数学函数,规定了从节点DOF 值到单元内所有点处DOF 值的计算方法。

3、因此,单元形函数提供出一种描述单元内部结果的“形状”。

4、单元形函数描述的是给定单元的一种假定的特性。

5、单元形函数与真实工作特性吻合好坏程度直接影响求解精度。

6、DOF 值可以精确或不太精确地等于在节点处的真实解,但单元内的平均值与实际情况吻合得很好。

7、这些平均意义上的典型解是从单元DOFs 推导出来的(如,结构应力,热梯度)。