改性分子筛液化石油气深度脱硫技术

- 格式:doc

- 大小:47.00 KB

- 文档页数:4

天然⽓液化技术介绍天然⽓液化技术介绍1.概述天然⽓液化,⼀般包括天然⽓净化和天然⽓液化两个过程。

常压下,甲烷液化需要降低温度到- 162℃,为此必须脱除天然⽓中的硫化氢、⼆氧化碳、重烃、⽔和汞等腐蚀介质和在低温过程中会使设备和管道冻堵的杂质,然后进⼊循环制冷系统,逐级冷凝分离丁烷、丙烷和⼄烷,得到液化天然⽓产品。

2.天然⽓的净化液化天然⽓⼯程的原料⽓来⾃油⽓⽥⽣产的天然⽓,凝析⽓或油⽥伴⽣⽓,其不同程度的含有硫化氢、⼆氧化碳、重烃、⽔和汞等杂质,在液化前必须进⾏预处理,以避免在液化过程中由于⼆氧化碳重烃、⽔等的存在⽽产⽣冻结堵塞设备及管道。

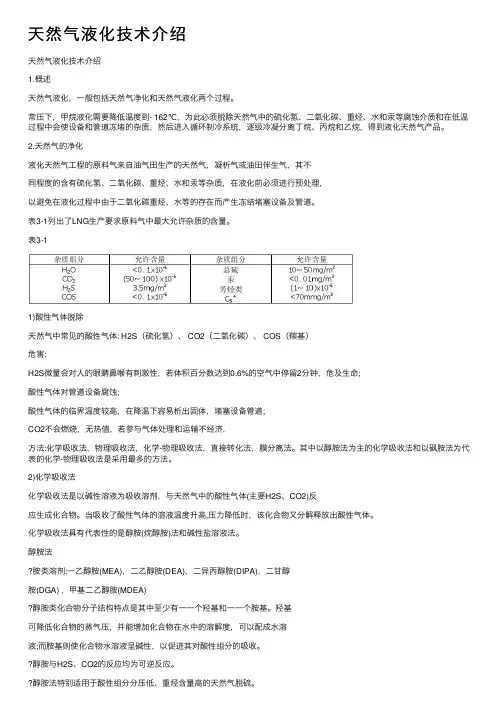

表3-1列出了LNG⽣产要求原料⽓中最⼤允许杂质的含量。

表3-11)酸性⽓体脱除天然⽓中常见的酸性⽓体: H2S(硫化氢)、 CO2(⼆氧化碳)、 COS(羰基)危害:H2S微量会对⼈的眼睛⿐喉有刺激性,若体积百分数达到0.6%的空⽓中停留2分钟,危及⽣命;酸性⽓体对管道设备腐蚀;酸性⽓体的临界温度较⾼,在降温下容易析出固体,堵塞设备管道;CO2不会燃烧,⽆热值,若参与⽓体处理和运输不经济.⽅法:化学吸收法,物理吸收法,化学-物理吸收法,直接转化法,膜分离法。

其中以醇胺法为主的化学吸收法和以砜胺法为代表的化学-物理吸收法是采⽤最多的⽅法。

2)化学吸收法化学吸收法是以碱性溶液为吸收溶剂,与天然⽓中的酸性⽓体(主要H2S、CO2)反应⽣成化合物。

当吸收了酸性⽓体的溶液温度升⾼,压⼒降低时,该化合物⼜分解释放出酸性⽓体。

化学吸收法具有代表性的是醇胺(烷醇胺)法和碱性盐溶液法。

醇胺法胺类溶剂:⼀⼄醇胺(MEA),⼆⼄醇胺(DEA),⼆异丙醇胺(DIPA),⼆⽢醇胺(DGA) ,甲基⼆⼄醇胺(MDEA)醇胺类化合物分⼦结构特点是其中⾄少有⼀⼀个羟基和⼀⼀个胺基。

羟基可降低化合物的蒸⽓压,并能增加化合物在⽔中的溶解度,可以配成⽔溶液;⽽胺基则使化合物⽔溶液呈碱性,以促进其对酸性组分的吸收。

分子筛催化剂的解析分子筛(又称合成沸石)是一种硅铝酸盐多微孔晶体,它是由 SiO4和AlO4四面体组成和框架结构。

在分子筛晶格中存在金属阳离子(如 Na,K,Ca等),以平衡四面体中多余的负电荷。

分子筛的类型按其晶体结构主要分为: A型,X型,Y型等 A型主要成分是硅铝酸盐,孔径为 4A(1A=10 -10 米),称为 4A(又称纳A型)分子筛;用Ca2+交换4A分子筛中的Na+,形成5A的孔径,即为5A(又称钙A型)分子筛;用K+交换4A分子筛的Na+,形成3A的孔径,即为3A(又称钾A型)分子筛。

X型硅铝酸盐的晶体结构不同(硅铝比大小不一样),形成孔径为 9—10A的分子筛晶体,称为 13X(又称钠X型)分子筛;用Ca2+交换13X分子筛中的Na+,形成孔径为9A的分子筛晶体,称为 10X(又称钙X型)分子筛。

沸石分子筛是一类由硅氧四面体和铝氧四面体通过共用氧原子相互连接成骨架结构、并具有均匀晶内孔道的晶态微孔材料。

通常,天然的和人工合成的沸石分子筛指的是硅铝酸盐。

1 分子筛的应用领域沸石分子筛不仅可应用于催化、吸附、分离等过程,还可用于微激光器、非线性光学材料及纳米器件等新兴领域,并在药物化学、精细化工和石油化工等领域有着广阔的应用前景。

分子筛主要应用品种有 3A、4A、5A 、13X以及以上述为基质的改性产品。

3A分子筛用途:各种液体(如乙醇)的干燥;空气的干燥;制冷剂的干燥;天然气、甲烷气的干燥;不饱和烃和裂解气、乙烯、乙炔、丙烯、丁二烯的干燥。

4A分子筛用途:空气、天然气、烷烃、制冷剂等气体和液体的深度干燥;氩气的制取和净化;药品包装、电子元件和易变质物质的静态干燥;油漆、燃料、涂料中作为脱水剂。

5A分子筛用途:变压吸附;空气净化脱水和二氧化碳。

13X分子筛用途:空气分离装置中气体净化,脱除水和二氧化碳;天然气、液化石油气、液态烃的干燥和脱硫;一般气体深度干燥。

改性分子筛可用于有机反应的催化剂和吸附剂。

13X分子筛13X分子筛化学式:Na2O • Al2O3• 2.45SiO2• 6.OH2O技术指标:应用:工业气体的干燥与净化,也可用作于载体。

空分装置原料气的净化(同时去除H2O和CO2)。

液态碳氢化合物和天然石油气的脱硫(去除硫化氢和硫醇)。

再生:200-350℃干燥气体在0.3-0.5kg/cm2压力下,通过分子筛床层3-4小时,使出口温度达到150-180℃,冷却。

包装:桶装,或依客戶要求.13X分子筛13X分子筛的孔径10Å,吸附小于10Å任何分子,可用于催化剂载体、水和二氧化碳共吸附、水和硫化氢气体共吸附,主要应用于医药和空气压缩系统的干燥,根据不同的应用有不同的专业品种。

分子式:Na2O · Al2O3· 2.45SiO2· 6.OH2O 技术指标:性能单位技术指标形状条球直径mm 1.5-1.7 3.0-3.3 1.0-1.6 3.0-5.0粒度% ≥98≥98≥96≥96堆积密度g/ml ≥0.54≥0.54≥0.60≥0.60磨耗率% ≤0.20≤0.25≤0.20≤0.20抗压强度N ≥30/c m ≥45/cm≥10/p≥60/p静态水吸附% ≥25≥25≥25≥25二氧化碳空气处NL/g ≥14≥14≥14≥14理量包装水含量% ≤1.5≤1.5≤1.5≤1.5具体应用:*空气分离装置中气体净化,脱除水和二氧化碳。

*天然气、液化石油气、液态烃的干燥和脱硫。

*一般气体深度干燥。

包装:25公斤纸箱包装或55加仑铁桶包装。

注意事项:分子筛在使用前应防止预吸附水、有机气体或液体,否则,应予以再生。

大连→13X分子筛13X分子筛也叫钠X型分子筛,13X分子筛的孔径10A,吸附小于10A 任何分子,可用于催化剂协载体、水和二氧化碳共吸附、水和硫化氢气体共吸附,主要应用于医药和空气压缩系统的干燥,根据不同的应用有不同的专业品种。

具体应用:空气分离装置中气体净化,脱除水和二氧化碳。

浅析天然气脱硫主要方法天然气脱硫是指利用不同的方法将天然气中的硫化氢和二硫化碳等含硫化合物去除的过程。

天然气中的含硫化合物不仅会对环境和人体健康造成危害,还会对天然气设备造成腐蚀,因此脱硫处理是天然气加工中不可或缺的一环。

在实际的生产中,天然气脱硫主要有化学脱硫法、物理脱硫法和生物脱硫法三种方法。

本文将从这三种主要方法着手,对天然气脱硫进行浅析。

一、化学脱硫法化学脱硫法是利用化学方法将含硫化合物转化为易溶解或易挥发的物质来实现脱硫的方法。

最常用的化学脱硫方法是氧化还原法和吸收法。

1.氧化还原法氧化还原法是将硫化氢气体氧化成硫酸氢盐或硫酸来完成脱硫的方法。

其中最常用的氧化剂是空气和过氧化氢。

当天然气中的硫化氢气体通过氧化剂催化氧化后,产生的硫酸氢盐或硫酸会在吸收液中溶解,从而实现了脱硫的效果。

氧化还原法的优点是操作简单、设备投资较小,但缺点是需要大量的氧化剂,且产生的硫酸盐容易结晶堵塞设备。

2.吸收法吸收法是利用一定溶液将天然气中的硫化氢和二硫化碳等含硫化合物吸收、浓缩,然后再进行氧化或还原反应转化为易溶解或挥发的物质的方法。

根据不同的溶液可以将吸收法分为物理吸收法和化学吸收法两种。

二、物理脱硫法物理脱硫法是利用物理方法将天然气中的含硫化合物分离或转化为易处理的物质的方法。

物理脱硫法主要包括凝结法、吸附法和膜分离法。

1.凝结法凝结法是通过降低天然气中的含硫化合物的温度,使其凝结成固体或液体的方法来实现脱硫的。

常用的凝结剂为液化石油气或丙烷。

将含硫化合物冷却后凝结成液体或固体,然后通过分离设备将其分离出去,从而实现脱硫的目的。

凝结法的优点是操作简单,但需要消耗大量的冷却剂,并且对设备要求较高。

2.吸附法吸附法是利用固体吸附剂将天然气中的含硫化合物吸附到表面上,然后再通过再生或更换吸附剂来实现脱硫的方法。

常用吸附剂为活性炭、分子筛等。

吸附法的优点是可以循环使用吸附剂,但需要对吸附剂进行再生或更换,操作上相对复杂。

CHINA UNIVERSITY OF PETROLEUM论文题目:汽油脱硫的方法与优缺点比较所在院系:化学工程学院*名:**学号: **********专业年级:化学研11-4班完成日期: 2012年4月 15日汽油脱硫的方法与优缺点比较摘要:随着环保法规的日益严格,脱硫技术已经成为世界炼油技术的关键部分,汽油中的硫含量90%来自催化裂化,本文将简要介绍几种选择性加氢脱硫技术和非加氢脱硫技术,并对这些技术在催化剂使用、工艺操作条件、脱硫效果、汽油辛烷值及汽油收率等方面进行优缺点的比较。

关键词:汽油脱硫辛烷值加氢非加氢随着人们环保意识的增强,汽油、柴油硫含量的指标趋于严格,汽油、柴油脱硫显得越来越重要。

据统计,我国车用汽油中90%的硫来自催化裂化[1]。

而催化裂化汽油中的硫化物存在形式以硫醇、硫醚、二硫化物和噻吩类硫化物为主,其中噻吩类硫的含量占总硫含量的60%以上,而硫醚硫和噻吩硫的含量占总硫含量的85%以上[2]。

因此,催化汽油脱硫过程中如何促进噻吩类和硫醚类化合物的转化是降低催化汽油硫含量的关键[3,4]。

目前相关脱硫技术可以分为两类:加氢脱硫和非加氢脱硫。

加氢脱硫技术主要包括催化裂化加氢脱硫技术、选择性加氢脱硫技术、非选择性加氢脱硫技术和催化蒸馏加氢脱硫技术;非加氢脱硫技术主要包括吸附脱硫、生物脱硫和添加剂技术以及氧化脱硫等。

加氢工艺迅速发展的根本原因是催化剂的发展,常规技术在脱硫的同时使烯烃饱和,造成辛烷值下降,一般MON下降3~4个单位,RON下降7~8个单位,而且消耗氢气,因此开发出一系列既脱硫又使辛烷值损失减小的加氢脱硫技术。

1.选择性汽油加氢脱硫技术1.1 SCANfining技术[1]SCANfining技术是埃克森研究工程公司为炼油厂提供的一种选择性高、效益好的催化裂化汽油加氢脱硫技术,于1998年实现工业化生产。

该技术采用与阿克苏诺贝尔公司共同开发的高选择性RT-225催化剂,经对加氢操作条件的优化,最大程度地减少了辛烷值损失和氢耗。

含硫天然气脱硫技术的选择随着2014年国际原油价格出现断崖式下跌,天然气的价格优势消失,伴随沿海液化天然气(LNG)和中亚天然气进口量的增加,国内天然气在短时间内出现了供大于求的状况,用户对天然气质量的要求越来越高。

过去符合《天然气》(GB17820—2012)二类天然气指标就会有市场,现在即使符合一类天然气指标,也难以全产全销。

天然气埋藏深达数千米,产气成因各异,其组分差别大。

含硫天然气除了主要组分如甲烷、硫化氢(H2S)、二氧化碳、氮气以外,还有甲硫醇(CH3SH)、羰基硫(COS)、其他类硫醇和硫醚等杂质组分,利用常规脱硫溶剂很难将所有杂质脱除干净。

因此,针对不同地区矿产气的组成,选择合适的脱硫工艺至关重要。

文章针对近几年已建成投产的天然气净化厂所选用的脱硫工艺加以分析、总结,以期待对以后含硫天然气脱硫工艺的选择提供借鉴。

1管道输送天然气的质量要求目前天然气用户主要有3类:第一类用作燃气,主要是家用燃气、燃气锅炉和工业加热炉;该类天然气质量指标由烟气排放标准来决定,目前国家一类气和二类气均能满足需要。

第二类就是化工原料,例如可将天然气用作蒸汽转化炉原料,主要产品是氢气、化肥、甲醇等。

硫是转化催化剂的毒物,一般要求总硫体积分数不大于0.005×10-6。

为此,所有转化炉之前,都设计了原料固定床加氢脱硫和氧化锌脱除H2S。

首先通过加氢反应,把有机硫转变为H2S,再用串联的氧化锌反应器,通过化学吸附,将原料气中的H2S脱除,以满足转化催化剂的需要。

国内蒸汽转化装置从原料精脱硫成本考虑,一般要求天然气总硫含量不大于30mg/m3。

第三类是用作动力,典型的就是压缩天然气(CNG)和LNG。

天然气在液化过程中,由于硫化物在未达到甲烷液化温度-163℃之前就变成了固体,堵塞换热器,LNG生产装置也需要精脱硫。

因为天然气液化装置没有氢气来源,因此一般选择分子筛吸附脱硫。

用户要求天然气中有机硫含量越低越好,一般要求总硫含量为不大于50mg/m3。

SBA-15分子筛改性方法进展摘要:介孔分子筛SBA-15在分离、催化及纳米组装等方面具有很大的应用价值,可是由于存在化学反应活性不高等内在的缺点,大大限制了它的实际应用范围。

为实现介孔分子筛SBA-15的潜在应用价值,依靠化学改性来提高它的化学反应活性。

按照SBA-15负载组分的不同,SBA-15改性方法可分为:金属改性方法,酸改性方法,氧化物改性方法及其他改性方法。

关键词:SBA-15分子筛改性方法Abstract:Mesoporous molecular sieve SBA-15 in separation, catalysis and nano-assembly has great application value.However, because of its shortcomings,for example its chemical reactivity , its practical application is limited.To realise the potential application of SBA-15,we can increase its chemical reactivity through chemical modification . The modifided methods include modified method of metal,acidmodification,Oxide modification and other methods.Keywords: Mesoporous molecular sieve SBA-15 modificationSBA-15具有较大的孔径(最大可达30 nm),较厚的孔壁(壁厚可达6.4 nm),因而具有较好的(水)热稳定性,在催化、分离、生物及纳米材料等领域都有广阔的应用前景,但由于它是纯氧化硅介孔材料,没有催化活性,需要负载活性组分。

分子筛介绍分子筛是一种三维微孔结构的硅铝酸盐晶体,具有灵活多变的骨架和组成、较高的物理和水热稳定性、无毒、高比表面积、离子可交换性以及很低的成本等特点。

因而在油品精制、石油化学、生物燃料、生物化工、农业、水和污水处理等众多领域中用作离子交换剂、干燥剂、催化剂和吸附剂。

分子筛的活化步骤1. 分子筛放入干净无油污的容器后,连同容器一起放入活化炉中加热活化,控制活化温度在300~360℃,控制活化时间5~7小时;2. 将活化后的分子筛随炉冷却至140~160℃后出炉空冷;3.将冷却后的分子筛置于干燥后的氮气氛围中密封存放。

常用的分子筛种类3 Å分子筛:为钾钠型的硅铝酸盐,孔径约为3埃,能吸附直径不大于本身孔径的分子。

适用范围:主要用于吸附水。

石油裂解气、如乙烯、丙烯、丁二烯、乙炔及天然气的深度干燥;极性液体(如乙醇)、液化石油气、溶剂等的干燥;化工、医药、玻璃等工业用干燥剂;中空玻璃中的空气干燥、氮氢混合气体的干燥、制冷剂的干燥等。

4A分子筛:为钠型的硅铝酸盐,孔径约4埃,吸附直径不大于本身孔径的分子。

适用范围:可以吸附H20、H2S、NH3、SO2、CO2、C2H5OH、C2H6等;多用于气体、液体、冷冻剂、药品、电子元件以及易变物质的干燥,如天然气以及各种化工气体的干燥;某些气体或液体的精制或提纯,如氩气的纯化;甲烷、乙烷、丙烷的分离;在油漆、聚脂类、染料、涂料中做脱水剂。

分子筛, 5 Å:即为钙分子筛,孔径约5埃,吸附直径不大于本身孔径的分子。

适用范围:天然气干燥、脱硫、脱二氧化碳、一氧化碳;氮氧分离、氮氢分离,制取氧、氮和氢;石油脱腊、从支烃、环烃中分离正构烃;工业中空气、氮气、惰性气体的干燥与净化,氢气的干燥与净化;异构烃的分离,富集氧气等。

10X分子筛:能吸附直径小于9A的异构烷烃、芳烃、环烷烃。

适用范围:用于粗液体石蜡精制时,能优先选择吸附分离掉粗石蜡中氮化物、有机酸、硫化物及芳烃等极性化合物。

改性分子筛液化石油气深度脱硫技术

陈健,安徽淮化股份有限公司 232038

刘庆祥,潍坊市产品质量监督检验所 261031

王兴娟,国家知识产权局专利局审查协作中心 100088

王铁铮,潍坊市产品质量监督检验所 261031

张海东,滨州市锦瑞化工科技有限公司 256600

摘 要 :介绍了分子筛液化石油气深度脱硫技术。对铜改性分子筛吸附剂脱

硫原理进行分析,结合深度脱硫吸附剂的成功开发介绍分子筛原粉制备、颗粒成

型以及铜负载工艺等生产过程中的关键技术。

关键词: 液化石油气 深度脱硫 改性分子筛 载铜 吸附剂

国内石油炼制中产生的液化石油气(LPG)含约50%的烯烃,是生产丙烯、

异丁烯和MTBE的主要原料。精制前的LPG经过醇胺吸收、液体碱洗及Merox

氧化抽提[1]后,将其中的H2S、低级硫醇、少量COS和CS2及甲硫醚等含硫物质

脱除,但难以脱除CH3SCH3、二甲基二硫醚、S及噻吩等硫化物。此痕量硫化物

能够导致LPG深加工过程中对硫敏感的催化剂失活,大大限制了LPG的应用。

如C4烯烃异构化过程中要求LPG中总硫小于1ppmw,最好低于0.5ppmw。因

此,LPG深度脱硫至关重要。

1脱硫技术发展现状

传统的LPG脱硫方法主要有湿法和干法两种,前者是用醇胺溶液吸收、碱

洗或抽提氧化过程处理含硫量较多、产量较大的LPG,后者主要是用氧化锌、

高分子小球、分子筛及活性炭等处理含硫量较少、产量较小的LPG[2]。

应用最广泛的湿法脱硫第一步是醇胺溶液洗脱原料中的硫化氢,然后经过

含有磺化酞菁钴的碱液脱硫醇。典型的有Merox 抽提-氧化脱臭技术,首先强碱

与硫醇反应生成硫醇钠,产物溶于碱液将硫脱除[3]。再生时硫醇钠在催化剂上被

空气中的氧氧化成二硫化物,剂碱循环利用。此方法催化剂成本高,废碱排放量

大,脱硫精度低。

沸石分子筛是由阳离子和带负电荷的硅铝氧骨架所构成极性物质,晶体结构

规整、孔分布均匀一致,具有非常高的比表面积和吸附容量,且表面性质可调,

在LPG脱硫中表现出较强的物理吸附选择性,可将H2S和有机硫脱除至非常低

的水平,还可以将水等其他极性小分子杂质一并脱除,得到了广泛的应用。分子

筛吸附脱硫具有常温操作、无污染、无预碱洗等优点,但使用过程中还需严格控

制原料含水量,且须在300℃左右高温再生,投资大、再生成本高其使用受到限

制。

Thomas 等[4]以铜、银、锌等阳离子分别改性A型、X型和Y型分子筛,发

现分子筛只能在加热条件下对低硫含量(20ppmw)的碳氢化合物进行脱硫,Peter

等[5]用Zn2+等过渡金属离子改性13X 分子筛后脱硫醇。国内外研究重点转移到

分子筛改性上来,铜改性分子筛因其强烈地同时脱除无机硫与有机硫的能力而备

受关注。

2铜改性分子筛脱硫机理

分子筛经铜改性后可同时从根本上脱除LPG中的无机硫与有机硫。无机硫

与铜作用以CuS沉淀形式被脱除,由此可知,分子筛中铜负载量越高,其硫容

量越大,脱硫效果越佳。

铜改性分子筛上解离下来的铜离子与部分有机硫反应成CuS沉淀将其除去,

分子筛的孔或笼结构因具疏水亲油性可吸附并固定含疏水基团的有机硫化物而

将其除去,因此铜改性分子筛可有效降低LPG中的总硫量。

依据脱硫原理,影响铜改性沸石吸附脱硫的主要因素是分子筛的孔道或笼的

结构性质及铜负载量,而分子筛硅铝比起决定性作用。较低硅铝比的分子筛可负

载较多的铜,但其疏水性及稳定性则越差。

铜改性分子筛在成型过程中需加入惰性黏结剂,使吸附剂中分子筛的有效含

量降低、部分分子筛孔道被堵塞,导致脱硫效果显著下降。黏结剂在使用过程中

受介质的长期侵蚀会不断脱落并导致铜改性分子筛粉化流失。

含硫杂质在吸附剂中的扩散性能也能影响铜改性分子筛脱硫效果。因此,对

LPG中硫化物种类及含量的分析是选择沸石吸附剂类型的前提,分子筛载铜量

则决定于实际处理要求。

3深度脱硫分子筛吸附剂

LPG深加工技术对总硫含量的要求逐渐提高,如烯烃异构化需总硫含量低

于5ppmw,甚至低于1ppmw。为满足日益提高的LPG深度脱硫要求,中国石油

大学(北京)开发的铜改性分子筛深度脱硫技术可以将LPG总硫含量有效控制

在1ppmw以下。

3.1 吸附剂载体的制备

载体分子筛的制备是脱硫吸附剂生产的关键技术,主要包括:

(1)天然沸石的纯化、改性处理

天然沸石杂质较多难以纯化,限制了作为良好载体的应用,一般可将纯度较

高的天然沸石经过纯化、改性处理后负载铜,制成高稳定性、高活性的脱硫剂。

(2)合成沸石颗粒大小和形貌的调控

通过严格调控人工合成分子筛的晶粒尺寸和形貌,可以提高含硫物质在12

元环或10圆环沸石载体中的扩散性能,达到深度脱硫对分子筛分散性单晶形貌

的要求。一般控制ZSM-35、ZSM-5、FAU(Y)、MOR(丝光沸石)、BEA 等沸

石的粒径在1000nm以内,平均粒径在100-600nm为最佳。

(3)多级孔的复合分子筛的制备

含硫化合物类型较多,尺寸大小不一,为较强地适应各种不同类型的硫化物,

可以制备含多级孔的符合分子筛载体,分别对各类硫化物进行针对性地分级脱

除。多级孔的实现可采用机械混合法和原位合成法,前者是在载体制备过程中将

两种或多种不同分子筛机械混合的方式,但微观状态下不同分子筛晶粒互相独

立,不易形成强力有效的分级脱除能力。后者在分子筛载体合成阶段通过调控制

备具有多种晶体结构的复合载体,多级孔结构相互毗邻,可以将不同类型硫化物

进行有效的依次脱除。

3.2 分子筛吸附剂成型与无黏结剂化

脱硫剂成型中加入的惰性黏结剂能够影响分子筛的含量、孔道、强度及铜离

子的稳定性等,易使脱硫剂脱硫能力降低,甚至寿命缩短。因此,必须严格控制

分子筛吸附剂的成型工艺。

(1)均匀小颗粒的制备

均匀小颗粒吸附剂利于含硫物质的扩散与转移,因此要求粒径小于4mm,

深脱硫吸附剂粒径3mm以内,且分布范围要窄,介于2-3mm为佳。

(2)黏结剂晶化多级孔

化学成分与复合分子筛接近的黏结剂在分子筛成型过程中转化成多种晶相,

形成利于含硫物质扩散与吸附的多级孔结构,但以少用黏结剂为原则。

(3)无黏结剂化处理

通过合理配制黏结剂,并严格控制分子筛原粉黏结成型的转晶过程,经特殊

化学处理将黏结剂分阶段转化各种类型晶体孔道,即无黏结剂化。其优点为:脱

硫剂比表面积提高到分子筛原粉的95%以上;吸附剂中分子筛含量提高到98%

以上;吸附剂强度大于20N,抗磨损,延长寿命;铜离子交换速度加快,交换量

增大。

3.3分子筛负载铜

分子筛负载适量的铜可提高吸附剂对有机硫的脱除效果。原则上可依据分子

筛类型和骨架硅铝比计算可被交换的阳离子数,进而得知其对应的理论载铜量,

但事实上计算的可被交换的阳离子数往往大于实际值,因此必须根据不同类型分

子筛设计合理的载铜工艺,保证吸附剂精确合适的载铜量,并实现:大于90%

的铜离子利用率;大于80%的载铜率(实际载铜量/理论载铜量);准确控制铜离

子在分子筛内的形式并防止流失。

4 LPG深度脱硫的意义

随经济的发展,世界范围内LPG的需求量不断上升,特别是以LPG为原料

生产高附加值化工产品的深加工需求快速增大,如LPG醚化产MTBE、加氢制

备车用液化气、催化裂解制烯烃等。LPG深度脱硫技术是保证下游生产加工利

用的关键。技术的更新、环保意识的增强对原料LPG中硫含量的要求更加苛刻,

深度脱硫技术的研究成功不仅解决了液化石油气资源过剩问题,而且还能够生产

高附加值的产品,将有着强大的生产需求和广阔的市场前景。

参考文献

[1] 孟庆飞, 郝天臻. 液化石油气深度脱硫技术探讨[J]. 炼油技术与工程, 2010, 40(11):17-19.

[2] 吴基荣, 雷朝海, 郝生荣. 液化石油气脱硫研究进展[J]. 化学工业与工程技术. 2009,

30(3):36-39.

[3] 柯明, 许赛威, 刘成翠, 宋昭峥. 液化石油气脱硫醇技术进展[J]. 石油化工, 2008, 39(3):

22-26.

[4] Thomas W, Franz N, Wilhelm D, et al. Process for low level desulfurization of hydrocarbons.

US Pat Appl, US 5146039. 1992.

[5] Meyer Peter, Thomas Michel. Process of removal of sulfur compounds from hydrocarbon

streams using adsorbents [P]. CA 2538487.