热喷涂表面技术的发展现状

- 格式:doc

- 大小:271.50 KB

- 文档页数:11

热喷涂中的喷涂涂层的梯度涂层应用研究热喷涂技术被广泛用于产业制造和表面工程领域。

热喷涂中的喷涂涂层梯度涂层是一种特殊的涂层结构,它与传统的涂层不同,具有多种独特的性能和应用优势。

在最近的研究中,梯度涂层逐渐成为热喷涂涂层应用的重要研究方向之一。

因此,本文将介绍热喷涂中的喷涂涂层梯度涂层的应用研究,探讨其应用前景和发展趋势。

1. 梯度涂层的介绍梯度涂层是一种由两个或多个不同成分组成的涂层,通常是油墨、陶瓷、金属、聚合物材料等,其特殊的结构设计使得涂层中的成分在厚度方向上呈现连续变化而非分层结构。

广义的梯度涂层可以设计不同厚度或不同成份分布的涂层结构,而狭义的梯度涂层是特指组成涂层的相数为两种,且成分沿厚度方向逐渐变化的精细结构。

分梯度、线梯度和面梯度是梯度涂层中常见的涂层形式。

其中,分梯度是指颗粒大小在喷涂过程中逐渐变化的结构;线梯度是指厚度在喷涂过程中逐渐变化的结构;面梯度是指表面形状在喷涂过程中逐渐变化的结构。

梯度涂层的特殊结构设计使其具有多种独特的性能和应用优势:一方面,精细的结构设计可以优化涂层的整体性能,使得涂层具备理想的性能组合(如强度、韧性、耐腐蚀性、导热性、隔热性等),达到预期的应用效果,也可以扩展材料的应用范围。

另一方面,差异化的成分分布结构为涂层的制备提供了更多的可控参数,可以大大扩展设计空间,实现定制化生产和应用。

2. 热喷涂技术的应用热喷涂技术是目前应用最广泛的涂层生产技术之一,主要适用于一些高性能材料和表面技术领域。

热喷涂技术除具备达到加工要求的高效性能外,还具备以下优势:(1)涂层粘结强度高,不易脱落,具有较长的使用寿命。

(2)涂层厚度均匀,可喷涂大尺寸物体。

(3)涂层材料可接受性广泛,几乎所有材料均可喷涂。

(4)涂层制备过程中温度和气压的可控性很高,可以满足不同材料和性能的要求。

因此,热喷涂技术在航空、航天、电子、机械、石油、医疗、食品等领域都得到了广泛应用。

特别在热喷涂中的喷涂涂层梯度涂层方面,热喷涂技术具有先天的优势。

热喷涂技术简介热喷涂技术是一种常用的表面涂覆技术,通过高温喷涂设备将涂料加热至液态或半固态,通过喷枪喷射到被涂料表面,形成均匀的涂层。

热喷涂技术广泛应用于工业领域,例如航空航天、能源、汽车等行业,凭借其高效、可靠和灵活的特点而备受青睐。

热喷涂技术主要涉及两个关键部分:喷涂设备和喷涂材料。

喷涂设备包括喷涂枪、喷涂机和涂层预处理设备等。

喷涂材料包括粉末状材料和线材等。

粉末状材料:金属粉末、陶瓷粉末等,线材:合金线、焊芯线等。

热喷涂技术的分类热喷涂技术根据喷涂材料和喷涂方法的不同,可以分为几种主要的分类:火焰喷涂、电弧喷涂、等离子喷涂和高速喷涂。

火焰喷涂火焰喷涂是最常见的一种热喷涂技术,通过喷枪燃烧混合气体产生火焰,并将粉末状材料喷射到被涂体表面,然后快速冷却固化形成涂层。

火焰喷涂技术简单、成本低且易于操作,广泛应用于防腐、耐磨和绝热涂层等领域。

电弧喷涂电弧喷涂是一种采用电弧作为热源的热喷涂技术,具有高温高能量的特点。

通过直流或交流电弧将金属电极熔化,然后利用气流将熔融金属喷涂到被涂体表面,形成涂层。

电弧喷涂技术适用于涂层的增厚和修复,例如修复零部件的尺寸误差。

等离子喷涂等离子喷涂是一种应用等离子体作为热源的热喷涂技术,通过离子化气体生成等离子体,并利用等离子体高温将粉末状材料加热熔化,然后喷射到被涂体表面,形成涂层。

等离子喷涂技术可以利用等离子体高温高能量的特点,改善涂层与基体的粘结力。

高速喷涂高速喷涂是一种喷涂速度较快的热喷涂技术,通常涉及喷涂速度超过300m/s。

高速喷涂技术通常采用喷射粉末或线材的形式,通过气流加速喷射材料,使其迅速冷却并形成均匀的涂层。

高速喷涂技术适用于涂层的修复和材料的表面改性等领域。

热喷涂技术的应用热喷涂技术在工业领域有着广泛的应用,下面将介绍一些主要的应用领域:航空航天领域热喷涂技术在航空航天领域用于制造发动机涡轮叶片、燃烧室、燃气涡轮和航空发动机喷管等零部件的涂层。

这些涂层能够增强零部件的耐磨、耐腐蚀和热阻等性能,提高航空发动机的工作效率和寿命。

摘要:介绍了热喷涂技术的特点以及分类,较为详细地介绍和分析了火焰喷涂、电弧喷涂、等离子喷涂等几种喷涂技术的特点及其应用,并对其进行了比较,最后对热喷涂技术的发展前景进行了展望。

关键词:热喷涂技术,火焰喷涂,电弧喷涂,等离子喷涂Abstract:The characteristics and classification of thermal spray technology were described. Thecharacteristics and applications of the flame spraying, arc spraying and plasma spraying were alsointroduced and analyzed in detail as well as making a comparison between them. Finally, thermalspray technology was predicted.Keywords: thermal spray technology, flame spraying, arc spraying, plasma spraying1前言高新技术的飞速发展对提高金属材料的性能、延长仪器设备中零部件的使用寿命提出了越来越高的要求。

而这两个方面的要求又面临高性能结构材料成本逐年上升的问题。

近年来,表面工程发展很快,尤其是热喷涂技术获得了巨大进展,为解决上述问题提供了一种新的方法。

热喷涂技术是利用热源将喷涂材料加热至熔化或半熔化状态,并以一定的速度喷射沉积到经过预处理的基体表面形成涂层的方法。

热喷涂技术在普通材料的表面上,制造一个特殊的工作表面,使其达到:防腐、耐磨、抗高温、抗氧化、隔热、绝缘、导电、防微波辐射等一系多种功能,使其达到节约材料,节约能源的目的,我们把特殊的工作表面叫涂层,把制造涂层的工作方法叫热喷涂[1]热喷涂技术的基本特点是具有真正的叠加效应,即多种成分及变量在同时作用和正在应用时产生的效果,远远比这些成分或变量在单独情况下产生的效果要大[2]。

表面处理技术在航空航天领域中的应用现状分析表面处理技术是一种对材料表面进行改性的工艺,通过改变表面的化学、物理性质,以提高材料的耐磨性、耐腐蚀性、耐疲劳性等性能。

在航空航天领域中,表面处理技术的应用具有重要的意义,可以提高航空器的性能和使用寿命,降低事故发生的概率。

1. 现有的表面处理技术航空航天领域中常用的表面处理技术包括化学处理、机械处理、热处理、涂层技术等。

其中,化学处理是最常用的表面处理技术之一,包括酸洗、电镀、镀铬等。

机械处理包括抛磨、喷砂、打磨等。

热处理包括热浸镀、热喷涂、热处理等。

涂层技术则包括防腐涂层、耐高温涂层、吸波涂层等。

2. 表面处理技术在航空航天领域的应用现状(1)酸洗技术:酸洗技术可用于去除钢材表面的氧化物和污染物,提高其耐腐蚀性能。

在航空器零件制造过程中,常采用酸洗技术对钢材进行预处理,以去除表面的脏物和氧化膜,提高钢材的表面质量。

(2)电镀技术:电镀技术可用于增加航空器零件表面的光泽、硬度和耐磨性。

在航空器制造过程中,常用电镀技术对航空器零件进行镀层处理,以提高其耐磨性和抗腐蚀性能。

(3)涂层技术:涂层技术在航空航天领域中得到了广泛的应用。

例如,防腐涂层可用于保护航空器表面免受腐蚀的侵害;耐高温涂层可用于保护发动机等高温部件免受高温氧化的影响;吸波涂层可用于减少航空器的雷达反射率,提高其隐身性能。

(4)热喷涂技术:热喷涂技术可用于在航空器表面形成一层陶瓷涂层,提高其耐磨性和耐高温性能。

例如,航空器发动机中的涡轮叶片采用热喷涂技术进行表面处理,可以提高叶片的耐烧蚀性能和机械强度。

(5)表面硬化技术:表面硬化技术是一种通过对材料表面进行特殊处理,使其在硬度上得到显著提高的工艺。

在航空航天领域,采用表面硬化技术对航空器零件进行处理,可以提高其耐磨、耐疲劳性能,延长零件的使用寿命。

3. 表面处理技术的发展趋势随着航空航天领域对材料性能要求的不断提高,表面处理技术也在不断发展和创新。

热喷涂技术在我国航天领域的应用吴朝军 吴晓峰 杨杰 曾发(航天材料及工艺研究所 北京100076)①文摘:热喷涂是表面工程领域中的一项重要技术,本文阐述了热喷涂技术的主要工艺方法和常用的功能性涂层,简单回顾了热喷涂技术在航天领域的应用历程,介绍了热喷涂技术在我国航天领域的应用现状并对未来的发展进行了展望。

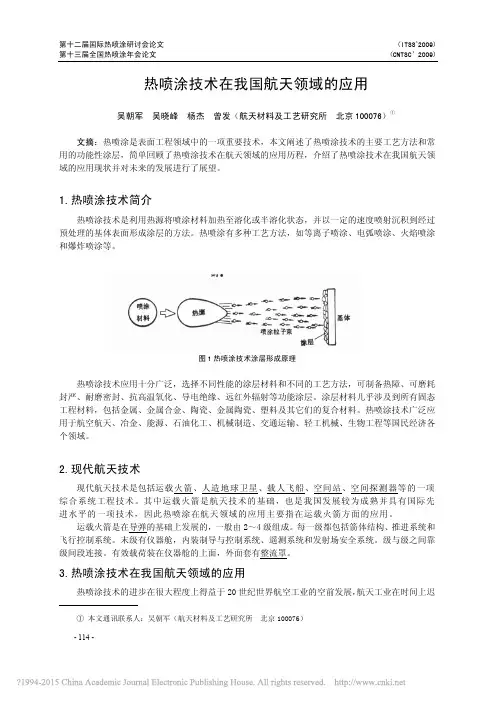

1.热喷涂技术简介热喷涂技术是利用热源将喷涂材料加热至溶化或半溶化状态,并以一定的速度喷射沉积到经过预处理的基体表面形成涂层的方法。

热喷涂有多种工艺方法,如等离子喷涂、电弧喷涂、火焰喷涂和爆炸喷涂等。

图1热喷涂技术涂层形成原理热喷涂技术应用十分广泛,选择不同性能的涂层材料和不同的工艺方法,可制备热障、可磨耗封严、耐磨密封、抗高温氧化、导电绝缘、远红外辐射等功能涂层。

涂层材料几乎涉及到所有固态工程材料,包括金属、金属合金、陶瓷、金属陶瓷、塑料及其它们的复合材料。

热喷涂技术广泛应用于航空航天、冶金、能源、石油化工、机械制造、交通运输、轻工机械、生物工程等国民经济各个领域。

2.现代航天技术现代航天技术是包括运载火箭、人造地球卫星、载人飞船、空间站、空间探测器等的一项综合系统工程技术。

其中运载火箭是航天技术的基础,也是我国发展较为成熟并具有国际先进水平的一项技术,因此热喷涂在航天领域的应用主要指在运载火箭方面的应用。

运载火箭是在导弹的基础上发展的,一般由2~4级组成。

每一级都包括箭体结构、推进系统和飞行控制系统。

末级有仪器舱,内装制导与控制系统、遥测系统和发射场安全系统。

级与级之间靠级间段连接。

有效载荷装在仪器舱的上面,外面套有整流罩。

3.热喷涂技术在我国航天领域的应用热喷涂技术的进步在很大程度上得益于20世纪世界航空工业的空前发展,航天工业在时间上迟① 本文通讯联系人:吴朝军(航天材料及工艺研究所 北京100076)- 114 -- 115 -于航空工业,航空领域应用较为成熟的热喷涂技术如热障涂层,可磨耗封严涂层自然就转而应用于航天领域中。

热加工中的热喷涂涂层质量控制技术热喷涂技术指的是通过喷枪将热塑性或热固性材料喷涂在基材表面,形成一层保护性或具有特殊功能的涂层。

热喷涂广泛应用于航空航天、汽车、石油化工、电子等行业。

在热加工过程中,热喷涂涂层起到了重要的保护和改善材料性能的作用。

为了得到高质量的涂层,需要对热喷涂涂层的质量进行有效的控制。

1. 控制喷涂温度喷涂温度对于涂层质量影响非常大。

一般来说,喷涂温度过高会导致熔体蒸发而使涂层具有较大的孔隙和气孔,而喷涂温度过低会使涂层不充满孔隙、疏松甚至出现氧化现象。

因此,需要对喷涂温度进行有效的控制。

其中,发展高效的预热技术可以有效提高喷涂效率,同时降低能源消耗,如采用高频感应加热、电阻加热等方法。

2. 选择合适的喷粉粒度和喷粉速度喷粉粒度和喷粉速度对涂层的质量也有很大的影响。

喷粉粒度过大会使涂层具有较多的空隙和孔隙,而喷粉粒度过小则难以形成稳定、充实的涂层。

选择合适的喷粉速度可以使粉末在喷枪内形成稳定的气相,能够保证粉末的均匀性,从而成为涂层。

因此,需要进行实验和模拟分析,选择适宜的喷粉参数,并进行喷枪防堵技术的研究,以保证喷粉的稳定性。

3. 控制喷涂距离和喷涂速度喷涂距离和喷涂速度对涂层的熔融度、形貌、厚度、粘附力等性能有很大的影响。

喷涂速度过高或距离过远会导致粉末只有部分熔融,并不能充分地与基材结合,使涂层质量下降。

而喷涂距离过近或喷涂速度过低则容易导致涂层厚度和形貌变化,粘附力减弱,因此需要控制喷涂距离和喷涂速度,确保涂层均匀、稳定。

4. 采用多元化的检测手段为确保涂层质量,需要采用多元化的检测手段,如金相检测、SEM观察、机械性能测试、电化学测试等。

其中,金相检测可以判断喷涂涂层的含杂质、表面质量、厚度和结合情况等参数,SEM观察则可以观察涂层表面的形貌和孔隙情况,机械性能测试可以评价涂层的硬度、强度和韧性,电化学测试可以评价涂层的耐腐蚀性能。

总之,对于热加工中的热喷涂涂层质量控制技术,需要通过控制喷涂温度、选择合适的喷粉粒度和喷粉速度、控制喷涂距离和喷涂速度等方面进行控制,同时采用多元化的检测手段进行质量检测,确保形成高质量的涂层。

《热喷涂基础知识综合性概述》一、引言热喷涂技术作为一种表面工程技术,在现代工业中发挥着至关重要的作用。

它能够在各种基材表面制备出具有特定性能的涂层,从而提高材料的耐磨性、耐腐蚀性、耐高温性等性能,延长材料的使用寿命,降低生产成本。

本文将对热喷涂的基础知识进行全面的阐述与分析,包括基本概念、核心理论、发展历程、重要实践以及未来趋势等方面。

二、基本概念1. 热喷涂的定义热喷涂是指将熔融状态或半熔融状态的材料,通过高速气流或火焰等热源加热至熔化或软化状态,然后以高速喷射到基材表面,形成涂层的一种表面工程技术。

2. 热喷涂的分类根据热源的不同,热喷涂可以分为火焰喷涂、电弧喷涂、等离子喷涂、爆炸喷涂等。

火焰喷涂是利用可燃气体与氧气混合燃烧产生的火焰作为热源;电弧喷涂是利用两根金属丝之间产生的电弧作为热源;等离子喷涂是利用等离子体作为热源;爆炸喷涂是利用炸药爆炸产生的能量作为热源。

3. 热喷涂涂层的特点热喷涂涂层具有以下特点:(1)结合强度高:涂层与基材之间通过机械结合、物理结合和化学结合等方式结合在一起,结合强度较高。

(2)孔隙率低:热喷涂涂层的孔隙率较低,可以有效地防止腐蚀介质的渗透。

(3)硬度高:涂层的硬度较高,可以提高材料的耐磨性。

(4)耐高温性好:涂层可以在高温环境下使用,具有良好的耐高温性能。

(5)可制备多种材料的涂层:热喷涂可以制备金属、陶瓷、塑料等多种材料的涂层,满足不同的使用要求。

三、核心理论1. 热喷涂的原理热喷涂的原理是利用热源将喷涂材料加热至熔化或软化状态,然后以高速喷射到基材表面,形成涂层。

在喷涂过程中,喷涂材料的颗粒在热源的作用下,经历了加热、熔化、加速、撞击基材表面等过程,最终形成涂层。

2. 热喷涂的结合机制热喷涂涂层与基材之间的结合机制主要有机械结合、物理结合和化学结合三种。

机械结合是指涂层与基材之间通过机械嵌合作用结合在一起;物理结合是指涂层与基材之间通过范德华力、氢键等物理作用力结合在一起;化学结合是指涂层与基材之间通过化学反应形成化学键结合在一起。

第13卷第3期2 0 19年9月材料研究与应用MATERIALS RESEARCH AND APPLICATIONVol. 13,No. 3Sept. 2 0 19文章编号:1673-9981(2019)03-0252-05纳米热喷涂技术和涂层研究的进展蔡峰上海宝钢股份有限公司镀锡板厂,上海200431摘要:纳米热喷涂技术作为表面工程领域一种新兴的技术,近年来发展迅速.基于纳米材料与热 喷涂技术相结合制备的涂层,涂层中的纳米结构能突破传统微米级涂层的性能界限.主要介绍了热 喷涂纳米涂层特点,以及近年来制备热喷涂纳米涂层的新工艺和热喷涂纳米涂层材料的体系分类 情况.关键词:纳米;热喷涂;耐磨;防腐;热障中图分类号:TG174.4文献标识码:A二十一世纪,随着国防科技水平的提升以及材 料磨损、腐蚀造成的经济损失的加剧,人们对于涂层材料的结构设计、性能(如耐高温、隔热、耐磨防腐 等)和使用寿命提出了更高的需求•热喷涂技术作为 表面工程领域中一个重要的应用分支,包含大气等 离子喷涂(APS)、超音速火焰喷涂(HVOF)和电弧 喷涂(AS)等微米级常规涂层喷涂丙,已经广泛应用 于化工、石油、机械和电力等领域中⑵•而新兴的纳米材料及与热喷涂组合后形成的热喷涂纳米涂层,在性能上具有更大的竞争优势,可以有效地解决涂 层具有更高性能的需求.因此,梳理了近10年热喷涂纳米涂层的喷涂工艺与研究成果的进展,为后续 热喷涂纳米涂层的研究提供可借鉴的指导.1热喷涂纳米涂层简介所谓热喷涂纳米涂层,是基于纳米热喷涂技术,将纳米材料与热喷涂工艺相结合,严格控制涂层材 料的纳米级尺寸,在基体表面沉积形成的涂层.热喷涂制备纳米涂层的优势:材料方面,与常规 的微米级涂层相比,热喷涂纳米涂层因其突破了材料尺寸的极限,具备了纳米材料的优异性能,可实现单一性能的强化、改性,甚至实现多种性能共存的可 能;工艺方面,与其它制备纳米涂层的表面制备技术相比,热喷涂工艺简单,对于喷涂涂层和基底材料的可选择范围要求更加宽泛,对工件基底尺寸和涂层 厚度范围更加广阔,还能保持涂层较高的沉积率•热喷涂纳米涂层的限制因素:材料方面,因为纳米材料 自身结构特点,质量轻且比表面积大,在喷涂的送粉和喷涂过程中会出现送粉不连续和沉积率低的问 题,降低涂层的性能,现今通过喷涂前纳米颗粒再造 粒的方法进行处理;工艺角度,伴随喷涂过程中焰流温度的升高,具备纳米晶结构的团聚颗粒在形成涂 层的过程中极易生长,如何通过工艺参数的控制,来有效保留纳米晶结构便至关重要闪.2国内外热喷涂纳米涂层的方法及现状热喷涂纳米涂层材料的技术虽然起步较晚,发展却十分迅速•随着纳米颗粒再造粒工艺和喷涂工艺的改进与优化,近十年来对于热喷涂纳米涂层的 粉末颗粒成分及配比的选择及喷涂工艺参数的实验研究已经逐步深入且细化,初步形成了各自的体系.收稿日期:2019-08-22作者简介:蔡峰(1963-),男,上海人,工程硕士,高级工程师,主要从事机械技术方面的研究.第13卷第3期蔡峰:纳米热喷涂技术和涂层研究的进展2532.1热喷涂纳米涂层的喷涂工艺为了保证涂层材料纳米结构的完整性,保证喷涂后的涂层具有纳米材料的优异性能,在常规喷涂工艺的基础上,三个新兴的方法分为为悬浮液等离子喷涂(SPS),高速火焰喷涂(HVOF)与冷动力喷涂(CGDS).2.1.1悬浮液等离子喷涂(SPS)悬浮液等离子喷涂(SPS),喷涂的原料粉末为纳米陶瓷粉末的悬浮液,通过等离子喷涂方式进行喷涂、沉积,最终得到含有纳米结构的微纳级涂层.其独特的工作原理为通过送粉器将喷涂前的悬浮液送至等离子喷嘴内部,悬浮液在高压下发生分散或者雾化后进入到等离子的焰流中,在高温高速的焰流中发生蒸发和部分烧结,并在焰流喷出的过程中发生剪切变形,进一步缩小悬浮液液滴的尺寸,同时悬浮液在飞行过程中蒸发吸热,可以保留部分氧化物纳米粉末的结构,最终形成具有纳米结构的氧化物或氧化物复合材料的涂层.由于等离子喷涂焰流温度足够高,因此适用于氧化物或碳化铸纳米粉末材料,如WC,ZrO2,A12O3-Y2O3等.2.1.2超音速火焰喷涂(HVOF)超音速火焰喷涂(HVOF),是以氧气和煤油为燃烧介质,纳米粉末材料在高压高速的焰流中分散,纳米粉末材料以半融化状态撞击基体表面形成纳米结构涂层.工作原理是通过送粉系统将纳米喷涂粉末材料送至喷枪筒,氧气和煤油在燃烧室中点火,连续燃烧喷出的高速焰流流经喷枪筒,通过径向送粉的方式,将纳米粉末材料送入高温(3000K)高速(700m/s)的焰流中,纳米粉末材料在飞行过程中融化、分散,最终撞击基体表面,形成纳米涂层•因为超音速火焰喷涂的温度在3000K附近,不适合易氧化的单一金属材料,常用于含有碳化物的金属或合金复合纳米材料,如WC-Co,MCrAlY, Al2O3-SiC等.2.1.3冷动力喷涂(CGDS)冷动力喷涂,顾名思义,利用空气动力学规律,纳米粉末材料通过轴向送粉,送入到低温(600°C)、高压高速(300-1200m/s)的焰流中充分混合,在完全固态的状态下直接撞击基体表面,形成具有较大塑性形变的纳米涂层.其工作原理为将纳米粉末材料通过送粉系统送至通有高速压缩气体的德拉瓦尔喷嘴处,因被加热的喷嘴温度仅为600°C左右,远低于纳米粉末材料的熔点,所以纳米粉末材料在低温和高速的焰流中被加热和加速,最终以固态撞击基体,形成塑性形变较大的纳米涂层.正因为喷枪的加速温度较低,且纳米粉末在焰流中飞行时间短,因此其纳米结构得以保留,形成含有纳米结构的涂层•因为冷动力喷涂具有低温高速的特点,因此需纳米粒子必须具有较好的塑性形变能力,该法更适合单一金属或合金的纳米粉末材料,包括Al,Zn,Cu,Ag,W,Mo,Ti等⑷.2.2喷涂纳米功能性涂层近十年来,人们对于热喷涂功能性纳米涂层的研究已经逐渐深入,比较成体系的研究主要集中在纳米结构耐磨涂层,纳米结构防腐涂层和纳米结构热障涂层.2.2.1热喷涂纳米结构耐磨涂层C.R.C.Lima囚等人采用超音速火焰喷涂和电弧喷涂,在相同的喷涂参数条件下,成功制备了纳米WC-10Co4Cr和WC-12CO复合涂层,涂层厚度分别为500pm和450pm,并进行摩擦磨损性能的对比,其磨损损失量如图1所示•结果表明,超音速火焰喷涂制备的纳米涂层的耐磨损性能更好,其中以纳米WC-10Co4Cr的复合涂层性能最好,比超音速火焰喷涂制备的WC-12Co复合涂层的耐磨性高5倍,即图1基材、纳米WC-12CO和WC-10Co4Cr复合涂层磨损体积损失量对比Fig.1Comparison of wear volume loss of substrate, nano WC-12Co and WC-10Co4Cr compositecoatings254材料研究与应用2019李万青⑷等人采用超音速等离子喷涂方法,在0Crl3Ni5Mo马氏体不锈钢基底上,在相同的喷涂工艺参数下,分别喷涂厚度均为(300+15)M m的WC-17Co纳米和微米级涂层,并对二种涂层的常规性能如孔隙率、结合强度和耐磨性进行了检测:从孔隙率角度,纳米级涂层和微米级涂层的平均孔隙率分别为0.64%和0.93%,即纳米涂层的孔隙率仅为微米级涂层孔隙率的2/3;结合强度方面,纳米级涂层和微米级涂层的平均结合强度分别为69.2MPa 和56MPa,即纳米级涂层的结合强度性能比微米级提升了23.5%;最后,耐磨性能分析,二者涂层均属于轻微的磨粒磨损形式,如图2所示,测试表明二者的磨损量分别为基体磨损量的10.9%和14.9%,纳米涂层的磨损量仅为微米涂层的73.15%.图2纳米涂层(a)、微米涂层(b)和基体(c)的摩擦磨损形貌图Fig.2Friction and wear profile of nano-coating(a),micro-coating(b)and matrixs(c)石绪忠囚等人采用大气等离子喷涂方法,在相同的工艺参数条件下,以钢为基体进行了纳米Al2O3/TiO2复合纳米涂层和微米涂层的制备,并针对二种涂层的常规性能进行测试.结果表明,纳米级Al2O3/TiO2的在大载荷球盘模式下的摩擦磨损性能优异,4h试验时间内,涂层的磨损率为3.68X IO-?g/h(过程失重与时间的关系如图3所示),且摩擦系数的稳定值在0.37-0.40,表明纳米A12O3/ TiO2复合涂层比常规的微米级复合涂层具有更加优异的耐磨性能.Time/h图3纳米Al2O3/TiO2复合涂层磨损量与时间的对应关系Fig.3Corresponding relationship between wear amountment and time of nano-Al2O3/TiO2composite coatingJianhui Yan闪等人利用空气等离子喷涂,在镰基合金上制备以纳米ZrOz为添加剂的二硅化钳(MoSi2)基复合涂层.通过SEM和XRD的测试证明:ZrO2-MoSi2复合涂层中确实存在纳米ZrO2结构,并在T-MoSi2和H-MoSi2相之间相互转化;针对复合涂层的高温摩擦磨损性能,将该复合涂层与1100°C下的纯MoSi2涂层进行比较,ZrO2-MoSi2复合涂层的耐磨性最佳.结果表明,纳米ZrOz的加入可明显提高MoSi2涂层的耐磨性.上海英佛曼纳米科技股份有限公司采用100 nm以下的WC-12CO粉末用超音速火焰喷涂制备的纳米结构的涂层,涂层厚度为200~250p.m,涂层结合力为100MPa,其耐磨损性能从微米涂层的100万转磨损至坏提高到1000万转无损坏,使得攀钢输送辐道的过钢量从9万吨提高到了280万吨,使用寿命提高了30多倍.2.2.2热喷涂纳米结构防腐涂层刘晓明⑷等人采用超音速火焰喷涂方法,在20G钢表面成功制备出纳米Fe-Al/Cr3C2复合涂层,为了突出涂层抗高温腐蚀的性能,分别测试了为微米、纳米级的Fe-Al/Cr3C2复合涂层的参数,并对腐蚀动力学曲线进行拟合,测算出二者腐蚀速率的差距(图4).结果表明,在经140h的中性盐雾试验后,纳米级的Fe-Al/Cr3C2复合涂层的腐蚀速率仅第13卷第3期蔡峰:纳米热喷涂技术和涂层研究的进展255为微米级的29.5%,这意味着在同样的腐蚀环境中纳米级Fe-Al/Cr3C2复合涂层的寿命是微米级涂层寿命的3倍.图4Fe-Al/Cr3C2复合涂层动力学曲线的拟合腐蚀速率Fig.4Fitting corrosion rate of kinetic curve of Fe-Al/ Cr3C2composite coating李威霆匚诃等人利用悬浮液热喷涂方法,成功制备出纳米Al/TiO2复合梯度涂层•通过SEM表征涂层结构发现,微米级的团聚体中依然存在10〜20 nm的TiO2纳米级结构,因此确保了实验的成功.对于防腐蚀性能的测试,经过120h的中性盐雾试验发现,带有Al/TiO2的纳米梯度涂层几乎没有显著缺陷,整体状况良好,具有更长的使用寿命.2.2.3热喷涂纳米结构热障涂层R.S.Lima[11]等人利用大气等离子喷涂,制备纳米ZrO2-7wt.%¥203复合涂层•在空气中、在1400°C下将涂层进行热处理1,5和20h后,针对其导热性能进行了测试.结果发现,与密集区域相比,多孔纳米带表现出优异的烧结驱动力,使得纳米区以比密度更大的基质区域收缩速度加剧,从而形成了重要的网络涂层微观结构,其导热率和弹性模量值大约仅为传统涂层的一半,具有极好的隔热性能.梁波[切等人通过大气等离子喷涂,成功制备了ZrO2-3wt.%Y2O3的纳米复合涂层.通过SEM观察发现:涂层中存在大量微小气孔,并且能够观察到纳米结构的存在;对于其导热性能检测得知,导热系数仅为0.63〜0.80W/m•K,表明ZrO2-3wt.% Y2O3的纳米复合涂层适合作为热障涂层.3结语面对高端设备和零件对涂层的耐磨、防腐和热障等性能的新需求,纳米热喷涂技术提供了一种解决问题的新思路口叫研究表明,纳米热喷涂涂层突破了材料的尺寸限制,为涂层带来了纳米材料具有的独特性能,无论是涂层的孔隙率、强度、硬度和韧性,都较常规微米级涂层有很大的进步.同时,纳米结构对于涂层耐磨损、防腐蚀和热障性能与微米级涂层相比也有了质的飞跃,使用寿命寿命可延长3〜5倍.同时,采用热喷涂的方式来沉积纳米涂层,对于环境污染小,粉体材料和基材的可调节范围大,操作简单方便.目前,纳米热喷涂技术已逐渐走向工业应用,相信在不久的将来,其必将在工业领域中的表面工程技术方向面大放异彩.参考文献:[1]PAWLOWSKI L.热喷涂科学与工程[M].李辉,贺宝勇,译.2版.北京:机械工业出版社,2011.[2]倪立勇,孙宏飞,毕继鑫,等.离子喷涂纳米陶瓷涂层的研究进展口].材料保护,2008,41(4):44-46.[3]王铀,杨勇.热喷涂纳米结构涂层的研究进展及在外军舰艇上的应用[J].中国表面工程,2008(1):6-15.李长久.热喷涂技术应用及研究进展与挑战m.热喷涂技术,2018,10(04):8-29.[5]LIMA C R C,LIBARDI R,CAMARGO F,et al.Assessment of abrasive wear of nanostructured WC-Co and Fe-based coatings applied by HP-HVOF,flame and wire arc spray[J].Journal of Thermal Spray Technology,2014,23(7):1097-1104.[6]李万青.等离子喷涂WC-17Co纳米涂层的工艺及组织性能研究[D].哈尔滨:哈尔滨工业大学,2014.[7]石绪忠,许康威,武笑宇.等离子喷涂纳米氧化铝钛涂层机械性能研究[J].表面技术,2018(4):96-101.[8]YAN J,ZHANG Z,LIU L,et al.Effect of nano-ZrO2onthe microstructure and high temperature tribological properties of MoSi2coating[J].Journal of Thermal Spray Technology,2013,22(6):873-881.[9]刘晓明,杨月红,韩吉伟,等.纳米F^Al/Cr3C2复合涂层及其抗高温腐蚀性能[J].光学精密工程,2018,26(9):119-126.口0]李威霆,段晨风,张泽龙,等.热喷涂制备纳米结构TiO2涂层及其自清洁性能研究[J].热加工工艺,2017(2):137-140.256材料研究与应用2019口1]LIMA R S,MARPLE B R.Toward highly sinteringresistant nanostructured ZrO2-7wt.%Y2O3coatings for TBC applications by employing differential sintering [J]・Journal of Thermal Spray Technology,2008, 17(5-6):846-852・口2]梁波,蔡岸,陈煌,等.纳米造粒料等离子喷涂氧化错涂层的热物性研究[J1无机材料学报,2010,25(7):695-699.[13]徐群飞,陈利斌,吴彩霞.热喷涂纳米涂层研究进展[J].浙江冶金,2019(2):1-4.Progress in nano-thermal spraying technology and coatingsCAI FengTinplate Plant of Shanghai Baosteel Co.9Ltd.,Shanghai200431Abstract:As an emergant technology in the field of surface engineering,nano-thermal spraying technology has developed rapidly in recent years・Based on nano-material re-granulation and combined with thermal spray technology,nanostructures in the coating can break the limits of performance of traditional micron-scale coatings.This paper mainly introduced the thermal spraying nano-coatings?the new process o£thermal spraying nano-coatings and the classifications of the material system of thermal spraying nanocoatings.Key words:nano;thermal spray;wear-resisting;anti-corrosion;thermal barrier(上接第251页)Research progress of PS-PVD rare earth high temperature functional coatingsDENG Chunming1,XIAO Juan2,CAO Jiaxu1'3,ZHANG Xiaofeng1,NIU Shaopeng1,MAO Jie1,DENG Ziqian1,SONG chen11・Guangdong Institute of Nexv Materials,National Engineering Laboratory for Modern Materials Surface Engineering Technology,The Key Lab of Guangdong for Modem Surface Engineering Technology,Guangzhou 510650,C加?la;2.Nanfang Industrial Co.Ltd.of Aero Engine Corporation of China, Zhuzhou412002,China;3.College of Materials and Energy,Guangdong University of Technology^Guangzhou510006Abstract:Rare Earths,known as industrial"vitamins",are important strategic materials because they can irreplaceably enhance properties of materials significantly?especially for high temperature functional coatings.Plasma spray-physical vapor deposition(PS-PVD)technology can achieve functional coatings with remark different microstructures such as columnar TBC,highly dense thin electrolyte?governed by either vapor or liquid phase deposition through powder adjustment and process optimizatioTherefore the technology is a research hotspot in the current surface engineering・This paper summarizes the research progress of PS-PVD deposited TBC,EBC,mixed conductor oxygen permeable membrane and SOFC electrolyte at Guangdong institute of New Materials・It is pointed out that high temperature functional RE coating materials with high performance play important roles in advanced weapons,and should be fast and intensively developed and invested in china.Key words:rare earth high temperature functional coating;plasma spray-physical vapor deposition;thermal barrier coating;environmental barrier coating;mixed conductor oxygen permeable membrane;SOFC electrolyte。

热喷涂技术的应用一、前言电力工业是国民经济的基础产业,是实现现代化的物质基础。

改革开放以来,为适应我国快速发展的国民经济的需求,电力工业也得到了飞速的发展。

据统计,到1995年底,我国发电机设备装机容量已超过2亿千瓦,已经连续9年每年新增大、中、型机组超过1000万千瓦。

近几年还达到1500万千瓦左右。

“九•五”计划期间,我国将要新增加装机8300万千瓦,新增发电量4000亿千瓦时。

到2000年,全国电力装机将达到2.9亿千瓦,年发电量达14000亿千瓦时,2010年全国电力装机更将达到5.5亿千瓦左右。

广东省一直处于我国改革开放的前沿,电力工业的发展更是令人瞩目,大亚湾核电站,从化抽水蓄能电站及为数不少的大、中型火电站如雨后春笋般相继矗立于南粤大地,保证了我省经济持续高速的动力需求,有力地推动了我省改革开放的进程。

然而,在电力工业中其中特别是火电厂,从锅炉、气轮机、电机的主机系统,到制粉、出灰等辅助部分,常常由于系统中的某一零件的局部磨损或高温腐蚀而失效,不但影响电厂的安全运行,而且为恢复运行、修复和更换已损坏的部件,不仅需要投入大量人力、物力、财力而且在修理和更换期间,必定影响发电,造成巨大的经济损失。

根据美国通行的电力系统性评价分析方法,设备提高性的经济效益包括三个方面的节约:①替代能源消耗;②备用能源费用;③修理费用。

估算结果,美国火电站如能将可用系统提高0.05,则第①项每年可节约84亿美元,第②项相当于省装备用机组34000MW。

美国电力研究所最新调查还表明,美国每年平均发生叶片事故40余起,平均每起的修理费用为20万美元,因每次事故停机引起的替代能源耗费为250万美元。

10年间因叶片事故造成的直接损失为14亿美元。

此外,除直接经济损失外,特别在普遍供电紧张的情况下,备用容量小,停机事故往往引起大面积停电,造成极大的社会影响,以某电厂300MW机组因11级围带飞脱造成停机和地区停电为例,停电40天,少发电约2.6亿度,电费直接损失约2600万元,当时该地区每度电产值约5元,则社会间接损失达1.3亿元,相比之下,几十万元抢修费只是一个零头了。

热喷涂技术的原理及应用实验报告一、引言热喷涂技术是一种常用的表面涂覆技术,通过高速喷射热能将粉末或线状材料熔化,并在基材表面形成涂层。

本文将介绍热喷涂技术的原理以及在实验中的应用情况。

二、热喷涂技术的原理热喷涂技术基于热能喷射原理,通过将热能引入喷枪中,使喷口处的涂层材料达到熔化状态,然后以高速喷射到基材表面。

热喷涂技术主要包括燃烧喷涂和等离子喷涂两种方式。

2.1 燃烧喷涂原理燃烧喷涂是利用火焰的高温将涂层材料加热至熔化状态的技术。

其原理可以分为两个步骤:1.燃烧产生高温火焰:在喷涂枪中,燃烧剂和氧气混合燃烧产生高温火焰。

这种高温火焰可以使涂层材料达到熔化状态。

2.喷涂涂层:熔化状态的涂层材料通过高速喷射到基材表面,形成一层均匀的涂层。

涂层在快速冷却后变得致密,并具有良好的附着力。

2.2 等离子喷涂原理等离子喷涂是利用电弧放电将涂层材料加热至熔化状态的技术。

其原理可以分为三个步骤:1.弧电离气体:在喷涂枪中,高压电源产生电弧,将气体电离,形成等离子体。

等离子体产生的高温可以使涂层材料达到熔化状态。

2.喷涂涂层:熔化状态的涂层材料通过高速喷射到基材表面,形成一层均匀的涂层。

等离子体的高温状态有利于涂层材料的熔化和喷射。

3.冷却和固化:涂层在快速冷却后变得致密,并具有良好的附着力。

三、热喷涂技术的应用实验3.1 实验目的本实验旨在研究热喷涂技术在材料表面涂覆方面的应用情况,并对涂层性能进行评估。

3.2 实验材料和设备实验材料:使用钴基和铝基合金粉末作为涂层材料。

基材使用不锈钢板。

实验设备:燃烧喷涂设备和等离子喷涂设备。

3.3 实验步骤1.准备基材:将不锈钢板进行表面处理,保证其干净无杂质。

2.准备涂层材料:将钴基和铝基合金粉末进行筛选和混合。

3.燃烧喷涂实验:将喷涂枪调整到适当位置,控制喷涂距离和喷涂速度,进行燃烧喷涂实验。

4.等离子喷涂实验:将喷涂枪调整到适当位置,控制喷涂距离和喷涂速度,进行等离子喷涂实验。

利用热喷涂技术制备二氧化钛光催化涂层研究现状与展望付耀耀;李华【摘要】纳米二氧化钛(TiO2)因稳定、廉价、无毒等优势,成为研究与应用最广泛的光催化剂.为了解决颗粒状催化剂难以回收、易于造成二次污染等缺点,制备TiO2涂层是较为理想的选择.热喷涂技术具有成本低、效率高、容易实现大面积制备等优势,在TiO2涂层制备研究中得到广泛关注.基于此,本文综述了等离子喷涂、火焰喷涂、超音速火焰喷涂、冷喷涂技术在制备纳米TiO2涂层方面的研究现状,并分析了影响TiO2涂层光催化性能的关键制备因素,讨论了多种热喷涂技术在涂层微观结构控制与性能调控方面的研究现状,并对未来发展做了展望.【期刊名称】《热喷涂技术》【年(卷),期】2019(011)001【总页数】8页(P1-8)【关键词】TiO2;热喷涂涂层;光催化;微观结构;性能调控【作者】付耀耀;李华【作者单位】中国科学院宁波材料技术与工程研究所海洋新材料与应用技术重点实验室浙江省海洋材料与防护技术重点实验室,宁波,315201;中国科学院大学材料与光电研究中心,北京,100049;中国科学院宁波材料技术与工程研究所海洋新材料与应用技术重点实验室浙江省海洋材料与防护技术重点实验室,宁波,315201【正文语种】中文【中图分类】TG174.40 引言有机染料广泛应用于印染、塑料和食品等行业中,其产生的染料废液如果未能得到有效处理,将对生态环境造成潜在的危害。

为了去除相关污染,目前采取的方法主要有膜分离、微生物、吸附法以及光催化等方法。

由于光催化技术具有廉价高效、操作简便和二次污染小等优点,是最有潜力的染料污染物降解技术。

其中,二氧化钛(TiO2)在众多半导体光催化剂中,由于其具有稳定、廉价和无毒等优点,成为研究与应用最为广泛的光催化剂[1, 2]。

颗粒状态的TiO2,尤其是纳米尺寸的TiO2,由于巨大的比表面积以及纳米材料的尺寸效应,具有更优的催化活性,但是颗粒状态的催化剂在液相反应后难以回收,不仅会造成经济损失,也会因为泄露而造成二次污染。

热喷涂技术之未来趋势--超音速喷涂技术摘要:本文简要叙述了热喷涂技术的概况,比如热喷涂设备组成,热喷涂的工作原理,热喷涂技术的特点;着重介绍了热喷涂技术中超音速喷涂技术的发展过程, 简述了超音速火焰喷涂、超音速等离子喷涂、超音速电弧喷涂及冷喷涂等设备的结构和技术特点, 介绍了超音速喷涂工艺及涂层特性, 展望了该技术在制备纳米涂层方面的应用及发展前景。

关键词: 表面处理技术;热喷涂技术;超音速喷涂;超音速火焰喷涂;超音速等离子喷涂;超音速电弧喷涂;冷喷涂1.1 热喷涂技术概况众所周知, 除少数贵金属外,金属材料会与周围介质发生化学反应和电化学反应而遭受腐蚀。

此外,金属表面受各种机械作用而引起的磨损也极为严重。

大量的金属构件因腐蚀和磨损而失效,造成极大的浪费和损失。

据一些工业发达国家统计,每年钢材因腐蚀和磨损而造成的损失约占钢材总产量的10 %,损失金额约占国民经济总产值的2 - 4 %。

如果将因金属腐蚀和磨损而造成的停工、停产和相应引起的工伤、失火、爆炸事故等损失统计在内的话,其数值更加惊人。

因此,发展金属表面防护和强化技术,是各国普遍关心的重大课题。

随着尖端科学和现代工业的发展,各工业部门越来越多地要求机械设备能在高参数(高温、高压、高速度和高度自动化)和恶劣的工况条件(如严重的磨损和腐蚀)下长期稳定的运行。

因此,对材料的性能也提出更高要求。

采用高性能的高级材料制造整体设备及零件以获得表面防护和强化的效果,显然是不经济的,有时甚至是不可能的。

所以,研究和发展材料的表面处理技术就具有重大的技术和经济意义。

而表面处理技术也在这种需求的推动下获得了飞速的发展和提高。

热喷涂技术是表面防护和强化的技术之一,是表面工程中一门重要的学科。

所谓热喷涂, 就是利用某种热源, 如电弧、等离子弧、燃烧火焰等将粉末状或丝状的金属和非金属涂层材料加热到熔融或半熔融状态,然后借助焰流本身的动力或外加的高速气流雾化并以一定的速度喷射到经过预处理的基体材料表面,与基体材料结合而形成具有各种功能的表面覆盖涂层的一种技术。

研究生课程(论文类)试卷 2 015 /2 016 学年第 1学期 课程名称: 材料表面工程 课程代码: 27000013 论文题目:热喷涂表面技术的发展现状 学生姓名: 专业﹑学号: 学院: 材料科学与工程学院 课程(论文)成绩:

课程(论文)评分依据(必填): (1)论文结构:满分50分 A.论文层次分明,内容组织有序,字数达标:40~50分; B.论文层次一般,内容组织一般,字数3500至4000:30~39分; C.论文层次不合理,内容组织不合理,字数3000以下:30分以下。 (2)语言组织:满分20分 A.语言简练,通顺。16~20分;B.语言一般,基本通顺。12~15分;C.语言不通顺,有错字。11分以下。 (3)创新: 满分 10分 A.论文具有前瞻性,有较多的创新见解:8~10分;B.论文具有前瞻性,有少数的创新见解:4~7分;C.论文没有前瞻性,无创新:0~3分。 (4)使用价值:满分20分 A.论文有较高的使用价值,能够解决实际问题;16~20分;B.论文使用价值一般,有一定的参考价值;8~15分;C.论文没有使用价值:0~7分。

任课教师签字: 日期: 年 月 日 课程(论文)题目:热喷涂表面技术的发展现状 内容: 内容要求: 1、论文选择的表面技术种类来自本课课程内容; 2、论文的选择表面技术最好与导师的或自己将来的课题方向相关; 3、论文总字数不少于4000字; 4、论文尽量引用较新的参考文献,能体现最新的发展。

页数不够,可续页 【 摘 要 】热喷涂技术拥有着巨大的发展优势,且被广泛应用在工程领域方面。 综述了热喷涂技术的研究现状以及未来的发展趋势,主要介绍了超音速火焰喷涂技术、火焰喷涂技术、电弧喷涂技术、等离子喷涂技术、冷喷涂技术与超音速电弧喷涂技术等 ,并简述了这些技术的研究发展趋势与实际应用 。 【关键词 】热喷涂技术;研究现状;发展趋势 表面工程的概念是1983年由英国教授T.Bell首先提出的,经过二十多年的迅猛发展,表面工程已成为先进制造技术的重要组成部分,是21世纪工业发展的关键技术之一[1]。

1 绪论 热喷涂技术是利用某种热源使得喷涂材料受热呈现熔融或者是半熔融状态, 再将其喷射到需要涂敷的基体表面,从而可以形成一层比原基体材料涂层性能优异的涂层,使得工件的表面性能更加优异,或是使得工件形成一种或多种原基体材料不具备的表面性能膜状组织结构。热喷涂涂层具有耐磨损、隔热以及耐高温等性能,并且能够实现对出现磨损、被腐蚀的零件以及因加工出现误差的零件进行必要的有效修复。热喷涂技术是表面工程的重要组成部分,在工业与科学技术快速发展的今天,喷涂技术在航空航天、石油化工以及机械制造等众多的领域中应用广泛。本文主要介绍了超音速火焰喷涂技术、火焰喷涂技术、电弧喷涂技术、等离子喷涂技术、冷喷涂技术与超音速电弧喷涂技术等,并简述了这些技术的研究发展趋势与实际应用。

2 热喷涂技术 2.1 超音速火焰喷涂技术 2.1.1 火焰喷涂技术的发展 超音速火焰喷涂((HVOF)是在上个世纪80年代初期由普通的火焰喷涂技术发展而来的一种新型的喷涂技术。1982年在美国出现了第一代超音速火焰喷涂装置,随后超音速火焰喷涂技术得到了长足的发展[2]。 图1为两种超音速火焰喷枪(DJ-2700和JP-5000)的结构图,其中DJ-2700是Metco公司在推出Dia-mond Jet (DJ)标准型后投放市场的复合型超音速火焰喷枪,该喷枪以丙烷为燃料、氧气为助燃气体,燃烧部位气冷,其余部份水冷,不设热交换器,从而减少了热损失,而JP-5000型超音速火焰喷枪是TAFA公司推出的产品,该喷枪是以安全的航空煤油为燃料,吸人式送粉,热效率高,将氧气和液体燃料送进喷枪后部的燃烧室,并用火花塞点燃,粉末沿径向双孔加人到内喷嘴喉管后的过渡膨胀负压区,从而不需要高压送粉系统[3]。 2.1.2 超音速火焰喷涂原理 该项技术主要是以氢、丙烯、乙炔以及煤等作为燃料,以氧气作为助燃剂,在特殊的喷嘴中进行燃烧或者是在专门的燃烧室进行燃烧,形成温度高达2000℃-3000℃,速度快至2100m/s的超音速火焰,与此同时将各类粉末送进火焰中,使得粉末粒子呈现熔化或是半熔化状态,并高速运转撞击至基体表面从而在基体表面形成涂层,此类涂层比普通火焰喷涂的涂层更加结实紧密。

2.1.3 超音速火焰喷涂的特点 在进行超音速火焰喷涂时会出现高温高速的喷射速度,因此其涂层结合度高,存在的空隙率较低,涂层表面硬度也高,使得其表面十分耐磨损,表面性能膜状组织优良,具有光滑的表面。同时又由于粉末颗粒是在形成火焰流后加入,粉末出现氧化少,使得其能够与基体粘接的更加好。又由于粉末颗粒处于高温条件下的时间较短,粉末的化学成分发生变化或是相互转化的少。最后是超音速火 焰喷涂能够做到连续的喷涂,提高了工作效率。 2.2 火焰喷涂技术 2.2.1火焰喷涂技术的原理 火焰喷涂技术是将火焰作为热源,通过对金属与非金属材料进行加热使得呈现熔融状态,并且在高速运转的气流的推动下形成能够喷射到基体表面的雾流,喷射的雾流是细小的熔融颗粒,这些熔融颗粒在撞击到基体上后会出现塑性变形,形成片状叠加涂层。火焰喷涂技术在设备维修过程中主要是用于修复零件的磨损表面以及适当地改变零件的性能。火焰喷涂按喷涂材料的形态可以分为粉末 火焰喷涂、丝材火焰喷涂、棒材火焰喷涂等,又可以按照喷涂焰流的形态具体分为普通火焰喷涂、气体爆燃式喷涂等。图2是粉末火焰喷涂原理图。

图2 粉末火焰喷涂原理 Fig.2 Schematic of powder flame spraying

由图2可知,火焰喷涂轴向喷出包括3个部分:氧-乙炔混合气、送粉气和喷涂粉末。氧-乙炔混合气在喷嘴口处燃烧,喷涂粉末在此高温熔化,最后随着送粉气喷涂到基材表面,形成喷涂层[4]。 2.2.2火焰喷涂技术的特点 首先,火焰喷涂对一般金属、非金属材料等均可以实现喷涂,并且对于基体的尺寸与形状没有具体的限制,但是就小孔而言,目前还是不能够实现喷涂的。其次,能够被用来作为涂层的材料众多,有合金、金属、陶瓷以及复合材料等,并且这些材料能够使得基体表面具有其他各类性能,如耐腐蚀、耐高温、耐磨损、以及隔热等。再次,火焰喷涂对基体产生的影响较小,基体产生变形的几率不大, 材料的组织不会出现变化。最后,火焰喷涂技术的涂层具有多孔性组织,这样能够实现储油润滑从而减少摩擦性。 2.3 电弧喷涂技术 2.3.1电弧喷涂技术的发展 电弧喷涂技术是通过将喷涂与电弧喷涂进行结合,同时通过高速的燃气从而加速电弧喷涂的粒子,此类喷涂设备结构较为复杂,成本相对而言也较高,并且还会降低安全性,在实际的使用过程中会受到一定的限制。使用普通电弧喷涂技术喷涂出来的涂层质量较低,而目前涂层的使用要求越来越严苛,因此电弧喷涂技术在实际的工业生产中的使用受到了限制。 2.3.2电弧喷涂技术的原理 电弧喷涂是指利用电弧来熔化2根连续送进的金属丝,在高速气流作用下使熔化的金属雾化并快速运动喷向工件形成涂层[5]。

图3 电弧喷涂原理 Fig.3 Schematic of are spraying

由图3可知,阴极和阳极间形成高温电弧,工作气体经过,形成高温气体喷出;在喷嘴口径向送入喷涂粉材,粉材进入高温工作气体后熔融,并随着高温工作气体喷涂到基材表面。 2.3.2电弧喷涂技术的特点 电弧喷涂技术的特点如下,其生产成本低、生产效率较高,工件受热部分小,在维修、设备制造、高效防腐以及特殊功能涂层制备等领域得到广泛地应用,在热喷涂中有着重要的地位

2.4 等离子喷涂技术 等离子喷涂是一种材料表面强化和表面改性技术,可以使基体表面具有耐磨损、耐腐蚀、耐高温氧化、电绝缘、隔热、防辐射、减磨和密封等性能。 2.4.1等离子喷涂技术的原理 等离子喷涂技术是直接利用被直流电驱动的等离子电弧来作为热源,对各类材料,例如陶瓷、金属以及合金等进行加热,使其能够出现熔融或者是半熔融状态,并且经过高速喷射预处理在基体表面能够形成紧密的涂层。等离子喷涂原理如图4所示。

图4 等离子喷涂原理 Fig.4 Schematic of plasma spraying

由图4可知。等离子体轴向喷出.在喷嘴出口径向送人喷涂粉体,喷涂粉体进人到等离子焰流中,迅速熔化,随着等离子焰流喷涂到基材上,形成喷涂层。 2.4.2等离子喷涂技术的特点 等离子喷涂技术具备超高温特点,使得其能够方便进行对高熔点材料的加热熔化,又因为其喷射的粒子速度非常快,从而使得涂层的致密性提高。在进行等离子喷涂时使用的是惰性气体,材料不易出现被氧化的现象。 在性能上,等离子喷涂层的机械性能主要受涂层内扁平粒子间的结合力控制。为了提高粒子间的结合力,需要提高喷涂粒子的温度,目前采用有两种方法。一种发展时间较长,主要是提高等离子电弧功率。一方面能够增加等离子焰流的温度。另一方面提高了喷涂粒子射向基材的速度。喷涂粒子速度越快,则具有的动能越大,当粒子喷到基材表面后,动能转化为内能。使粒子熔融更加充分,从而提高粒子间的结合力。另一种方法。则是要降低等离子焰流速度,使喷涂粒子在等离子馅流中有足够长的时间充分受热。这种概念出现较晚。实现的方法主要是加大喷嘴孔径、降低等离子电弧的压缩效应,从而实现等离子射流的低速化。通过实验检测,不论是提高等离子电弧功率,还是降低等离子焰流速度。都是提高粒子间结合力的有效途径[6]。