轧钢机压下系统设计

- 格式:doc

- 大小:3.05 MB

- 文档页数:47

机械类毕业设计大全D1.0t普通座式焊接变位机工装设计巷道式自动化立体车库升降部分设计巷道堆垛类自动化立体车库设计茶树修剪机的设计板材送进夹钳装置设计外圆磨床设计大模数蜗杆铣刀专用机床设计300×3型钢轧钢机设计高效二次风选粉机设计鼓形齿联轴器的设计5自由度焊接机器人总体及大臂与腰部设计薄板定尺机构的设计桥式起重机副起升机构设计液压潜孔钻机动力头回转机构设计JZ—I型校直机设计龙门起重机设计运送铝活塞铸造毛坯机械手设计DX型钢丝绳芯式带式输送机设计小汽车维修用液压升举装置双螺杆压缩机的设计稀油润滑液压系统设计2110型柴油机气缸盖加工工艺规程设计及夹具设计D180柴油机12孔攻丝机床及夹具设计乳化液泵的设计中单链型刮板输送机设计75米钻机的总体设计200米液压钻机变速箱的设计AWC机架现场扩孔机设计CA6110型铝活塞的机械加工工艺设计及夹具设计DZ60振动打桩锤的设计露天选采机液压系统设计R175型柴油机机体加工自动线上用多功能液压机械手T611镗床主轴箱传动设计及尾柱设计WY型滚动轴承压装机设计EQY-112-90 汽车变速箱后面孔系钻削组合机床设计双活塞液压浆体泵液力缸设计TMJ200型水果糖糖料拉白机设计回旋冲击钻具轴承结构及润滑方式设计螺杆压缩机系统装置设计小型钢坯步进式加热炉液压传动系统设计大直径桩基础工程成孔钻具I型钻具总体设计大流量安全阀的设计四杆中频数控淬火机床总体及上料机构设计回旋冲击钻具星形运动结构设计平面关节型机械手设计大排量斜盘式轴向柱塞泵设计XQB小型泥浆泵的结构设计Z32K型摇臂钻床变速箱的改进设计YTP26气腿式凿岩机机体工艺、夹具设计汽车变速器上盖钻孔组合机床设计数控铣床的主轴箱结构设计宠物垫生产线的部件机械设计大功率减速器液压加载试验台机械系统设计打印机压轮设计带式输送机摩擦轮调偏装置设计电站水轮机进水阀门液压系统控制设计多功能甘蔗中耕田管机改进设计EX1000高效二次风选粉机(传动及壳体部件)设计内充种气吸玉米免耕播种机的设计—镇压部分的设计立木地板加工机床成型机分度机构设计小型三辊卷板机设计叶型加工工装设计Z3050摇臂钻床预选阀体机械加工工艺规程及镗孔工装夹具设计液压泵上体阶梯孔的机床专用夹具计算机辅助设计研究(含Pro/E)凸轮机构的模糊优化设计滚动轴承设计与自动计算程序设计机械式四档变速器设计曲轴润滑油孔加工机床的设计钩尾框夹具设计绞肉机的设计移动式X光机总体及移转组件设计XTK7140数控立式铣镗床及控制系统设计XKA5032A/C数控立式升降台铣床自动换刀设计XK100立式数控铣床主轴部件设计ZXK-7532数控立式钻铣床主运动、进给系统及控制系统设计XK5040数控立式铣床及控制系统设计X6232C齿轮加工工艺及其齿轮夹具和刀具设计CK6132数控车床总体及进给驱动部件设计三面铣组合机床液压系统和控制系统设计铣边机组合机床设计铣削组合机床及其主轴组件设计组合镗床设计旁承上平面与下心盘上平面垂直距离检测装置的设计托森差速器的设计制冷系统综合试验台设计挠性转子固有不平衡、永久性弯曲研究和故障诊断知识库设计刨煤机截割部设计及滑靴设计刨煤机输送系统与滑架设计普通式双柱汽车举升机设计2BJM-2型免耕精播机设计气动通用上下料机械手的设计无模压力成形机设计三爪卡盘增力机构夹具设计压缩机箱体加工工艺及夹具设计机械手结构的总体方案设计壳体零件机械加工工艺及工艺装备设计台式数控龙门雕刻机工作台及Y轴传动部件设计单拐曲轴零件机械加工工艺及工艺装备设计驱动式滚筒运输机设计CA6140主轴加工工艺及夹具设计齿轮泵泵体工艺及加工Φ14、2-M8 孔夹具设计定尺机装置设计铁水浇包倾转机构的设计挖掘机工作装置液压系统设计半轴机械加工工艺及工装设计小区自动化立体车库设计ML280螺旋钻采煤机推进机构的设计组合机床动力滑台液压系统的设计GKZ高空作业车液压和电气控制系统设计高空作业车工作臂结构设计及有限元分析高空作业车转台的结构设计及分析液压钻机本体组合机床设计液压控制阀的理论研究与设计中型四柱式液压机及液压系统设计轴向柱塞泵设计CA6150车床主轴箱设计205t桥式起重机控制线路设计无轴承电机的结构设计C6136型车床经济型数控改造(横向)设计西门子802s数控车床的进给控制设计CNC3136A数控车床电气系统设计轮式装载机行走系统及装置设计基于工控机和PLC设计喷油泵实验台监控系统凸轮机构CAD系统开发闭风器的设计(机械毕业论文) PRO/e图纸啤酒桶清洗机设计GBW92外圆滚压装置设计立式加工中心主轴组件的结构设计铰链座制造工艺及夹具设计液压静力压桩机夹桩压桩机构设计YZY全液压静压桩机的电气控制系统总体设计梳棉机箱体加工工艺及组合机床设计基于电片机的家庭防盗报警器络筒机槽筒专用加工机床及夹具设计基于单片机一氧化碳报警器设计保持架机械加工工艺及夹具设计矿用提升机的设计隧道掘进机概况及管片受力的有限元分析板材弯曲成形有限元数值模拟分析(有限元毕业论文)基于单片机的交通灯自动控制器设计可伸缩带式输送机结构设计(机械设计毕业论文)基于单片机实现红外测温仪设计MG132/320-W型采煤机左牵引部机壳的加工工艺规程及数控编程MG250/591-WD型采煤机右摇臂壳体的加工工艺规程及数控编程+送料机械手设计及Solidworks运动仿真经济型数控系统研究与设计电机轴的失效分析和优化设计四点接触球轴承的设计现场典型工业设备的PLC控制系统设计数控机床复杂零件的加工过程设计PLC自动换刀电气控制的设计原棉水分测定仪的工作原理及硬件电路设计消防智能电动车设计与制作空调压缩机用无刷直流电动机进行设计及相应控制系统的设计汽车雨刷器的设计及硬件控制水果套袋机设计水位检测仪系统设计远程多路智能家用电器控制器设计智能导热系数测试仪测控系统的设计智能温度控制系统设计智能型配电控制柜设计基于射频技术的IC卡的研究基于Mastercam造出洗洁精瓶的零件模型设计TDA2003音频功率放大器的设计基于DDS芯片AD9850的正弦发生器设计火车摇枕磨耗板自动焊接机的电器控制系统设计CA6150数控车床主轴箱及传动系统系统的设计YZY400静力压桩机设计开发-大身结构有限元应力、强度分析行星减速器设计三维造型虚拟设计分析带轮的参数化设计龙门刨床的可控硅调速系统控制电路的设计铝合金仪表上盖与底座零件的数控加工工艺设计易拉式罐盖垫的自动上料机构的设计旋转罐装机的设计支撑掩护式液压支架总体方案及立柱设计飞机前起落架收放机构设计火车制动梁用异型材矫直机的设计矿用液压支架的设计自动涂胶机设计红外电子桩考系统的设计摩托车交流底盘测控系统设计YZY400全液压静力压桩机的横向行走及回转机构设计汽车信号灯控制系统设计三自由度圆柱坐标型工业机器人设计送料机械手设计及Solidworks运动仿真经济型数控系统研究与设计球磨机给矿控制系统设计1.光轴生产线专用气压搬运机械手设计2.机械毕业设计:转载锤式破碎机总体设计3.双齿辊破碎机设计4.机械毕业设计:混凝土搅拌机设计5.冲击器试验台液压系统设计6.ZMX粉碎机下机体支承面专用铣床设计7.14米高空作业车液压系统设计8.机械毕业设计: 机械手设计9.四自由度多用途气动机器人(机械手)结构设计及控制实现10.轿车变速箱设计(五档变速器设计)11.天然气电控发动机设计毕业设计12.TGSS-50型水平刮板输送机---机头段设计13.组合机床设计14.1G-160型旋耕灭茬机总体及侧边传动装置设计15.机械毕业设计:颚式破碎机设计16. 除雪机的转载部分结构设计17. 井下胶带输送集成控制18. 普通带式输送机的设计19. 泵吸式清淤系统设计20. 基于S7-300 PLC的带传动实验台远程控制系统的研究21. 基于Web的带传动实验台远程虚拟实验软件的研究22. 液压传动虚拟实验设计23.卷扬机设计24. 提升机驱动系统设计25. 双齿减速器设计26.5T重轮式装载机的装载机设计27.普通铣床数控化改造设计28.复摆颚式破碎机设计29.气流粉碎机设计与粒度控制30.低速载货汽车驱动桥设计31.压力机与垫板间夹紧机构设计32.FDP-15非开挖钻机设计33.J45-6.3型双动拉伸压力机及PLC控制系统设计34.机械毕业设计:MC型埋刮板输送机设计35.数控回转工作台设计36.机械毕业设计:冲压搬运机械手设计37.行走式小型液压起重机设计38.150T液压机设计39.机械毕业设计:机床上下料机械手设计40.矿用固定式带式输送机设计41.气门摇杆轴支座设计42.机械毕业设计:卸料器的设计及改进设计43.薄煤层采煤机总体方案设计及截割减速器设计44.BM—4010PD万达汽车后驱动桥设计45.普通CA6140车床的经济型数控化改造设计46.机械毕业设计:数控钻床横、纵两向进给系统的设计47.铣床的数控X-Y工作台设计48.机械毕业设计:液压绞车泵站设计49.膜片离合器设计50.400型水溶膜流研成型机设计51.自动售货机的PLC系统设计52. 机械毕业设计:圆盘剪切机设计53.Y—6.3S型液压机机械结构设计54.Φ2.4×11m球磨机总体及筒体设计55.立体车库内部机械结构优化设计56.液力传动变速箱设计与仿真设计57.数控车床系统XY工作台与控制系统设计58.矸石制浆材料工业生产线系统设计59.Ф2600筒辊磨滑履支承及密封装置设计60.C6140普通车床的数控化改造设计61.液压防溢板设计62.专用机床液压系统设计63.中煤层采煤机截割部设计64.车载机械自动调平机械系统设计65.四自由度的工业机器人设计66.J01型机械转向器设计67.电动观光汽车总体设计68.定梁数控龙门镗铣床溜板进给系统设计69.聚氯乙烯搅拌反应釜设计70.Santana2000轿车制动系统设计71.轿车机械式变速器设计72.XA5032普通立式铣床进行数控化改造(普通铣床数控化改造)73.普通车床的数控化改造74.组合钻床设计75.组合镗床设计76.凿岩机机头零件工艺规程及工艺装备设计77.CA6140车床尾座体的工艺规程以及设尾座体的两组专用夹具设计78.薄煤层采煤工作面电缆拖移系统79.掩护式液压支架设计80.综采工作面大型刮板输送机设计81.履带式半煤岩掘进机设计82.放顶煤开采液压支架设计83.矿车轮对装拆机设计84.装煤机设计85.矿车清车机86.薄煤层采煤机牵引部设计87.薄煤层采煤机截割部设计88.矿山机械实验室设备管理系统的建立89.瓦斯抽放液压钻机设计90.机械毕业设计:pc-φ800×800锤式破碎机设计91.双腔鄂式破碎机设计92.液压式测力装置设计93.卧式钢筋切断机设计94.工业机械手模型基于PLC的控制系统软硬件设计95.船舶辅助机械PLC控制系统设计96.板料折弯机液压系统设计97.柴油机P型喷油器设计98.螺旋管状面筋机总体及坯片导出装置设计99.数控多工位钻床设计100.柴油机供油角度自动提前器的结构特点与制造工艺设计101.机械毕业设计:数控钻床横、纵两向进给系统的设计论文下载含cad图纸102.机械毕业论文:经济型数控车床控制系统设计论文下载含cad图纸103.自动售货机设计104. 振动筛式花生收获机的设计105.给料装置传动系统设计106.工业机械手液压系统设计107.离心通风器设计108.R180柴油机曲轴工艺设计及夹具设计109.矩形型材端面坡口铣削机设计110.钢筋调直机的设计111.DTⅡ胶带输送机设计112.XK5025型数控立铣床自动换刀装置设计113.机械毕业设计:靠模攻丝组合机床设计114.机械毕业设计:搅拌器设计115.机械毕业设计:加工中心主传动系统(电主轴)设计116.CA6140普通车床的数控化改造设计117.机械毕业设计:DTII型固定式带式输送机设计118.气门摇臂轴支座的机械加工工艺及夹具设计119.离合器设计119.汽车ABS防抱死制动系统设计120.专用榫齿铣PLC电气控制系统设计121.随车提升机的设计122.468Q发动机缸体双面卧式钻床总体设计及左主轴箱设计123.PLC自动售货机设计124.CA6140车床拨叉A加工工艺及夹具设计125.CA6140车床拨叉C加工工艺及夹具设计126.自来水厂流量、水压远程采集系统设计127.汽车轮胎内压自动监测及便携式补气装置设计128.离心通风器设计论文129.阀堵工艺工装设计及CAD/CAM130.32/5T桥式起重机起升机构设计131.QAY50起重机设计132.CA6410车床拨叉831002加工工艺和夹具设计133.齿轮箱工艺钻2-φ20孔工装及专机设计134.齿轮箱工艺钻孔工装及专机设计135.送料机械手设计136.U型管式换热器设计137.CAK6150普通车床的数控化改造138.斜胶胎2号成型机四连杆式后压滚设计139.啤酒周转箱注射机液压系统设计140.轻型液压浅孔钻机设计141.中等压力润滑泵的设计142.炼钢厂滑动水口液压系统设计143.活塞工艺夹具设计144.农业机械毕业设计:水力驱动带状喷灌系统设计145.卧式加工中心自动换刀机械手设计146.固定式智能水泥包装机设计147.带式物料输送机设计148.潜孔钻气动冲击器设计149.液压绞车设计150.驱动小车设计151.机械毕业设计:起重梁设计152.单轨吊液压驱动葫芦设计153.单轨吊车液压泵站的设计154.单轨吊承载小车的设计155.轮式装载机工作装置设计156.CA6140杠杆加工工艺及夹具设计157.支承套零件的专用夹具设计158.推动架加工工艺规程设计159.铝线及CP送丝装置设计与典型零件数控加工160.数控龙门铣床立铣头部件设计161.输出轴工艺与工装设计162.气门摇臂轴支座加工工艺及夹具设计163.汽车空调器前缸盖数控加工工艺的制订及夹具设计164.机械毕业设计:塑料瓶理瓶机设计165.煤矿机械毕业设计:2×132/630-WD采煤机可调行走箱设计166.矿山毕业设计:300吨每小时煤粉带式输送机设计167.机械毕业设计:隔水管套内焊缝自动焊接装置设计168.机械毕业设计:HSG螺纹式连接液压缸结构设计169.毕业设计:HSG拉杆式液压缸结构设计170.大专机械毕业设计:自动采油系统地面提升绞车设计171.机械毕业设计:三坐标数控铣床设计172.机械毕业设计:物料传输颜色分拣系统设计173.毕业设计:4102机体主凸孔扩孔镗削加工夹具设计174.机械毕业设计:缸阀体的工艺分析及夹具设计175.机械毕业设计:凸轮轴零件工艺规程设计176.机械毕业设计:ZFG6600/17/32H型放顶煤液压支架设计177.机械毕业设计:绞盘机的减速机构设计178.机械毕业设计:CA6140下部刀架的工艺工装的设计179.大学机械毕业设计:机车凸轮轴工艺夹具设计180.机械毕业设计:汽车后桥壳体工艺夹具设计181.汽车毕业设计:奥迪A6自动变速器实验台电路设计182.机械毕业设计:轻型货车变速器设计183.机械毕业设计:三坐标数控铣床设计184.机械毕业设计:ZFG6600/17/32H型放顶煤液压支架设计185.本科机械毕业设计:CA6140开合螺母工艺工装设计186.机械毕业设计:汽车后桥壳体工艺夹具设计187.大学机械毕业设计:机车凸轮轴工艺夹具设计188.机械毕业设计:CA6140下部刀架的工艺工装的设计189.机械毕业设计:绞盘机的减速机构设计190.机械毕业设计:汽车变速器壳体工艺夹具设计191.机械毕业设计:CA6140方刀架工艺工装设计192.机械毕业设计:离心式水果榨汁机的机械设计193.机械毕业设计:铣床强力万能铣头设计194.机械毕业设计:果蔬原料去皮机的设计195.机械毕业设计:MG400-940采煤机摇臂减速箱设计196.机械毕业设计:活塞机械加工工艺规程及粗镗销孔夹具设计197.机械毕业设计:钢筋矫直切断机设计198.机械毕业设计:机械式钢筋钢管多功能加工机设计9.机械毕业设计:JTP-1.6×1.2矿用提升绞车主轴装置设计200.机械毕业设计:间歇式环保包装件成型设备设计201.煤矿机械毕业设计:大功率采煤机截割部的设计202.机械毕业设计:300/50KN单主梁龙门式起重机设计203.机械毕业设计:立式精锻机自动上料机械手大臂升降及回转机构设计204.机械毕业设计:立式浮动悬辊磨零部件优化设计205.机械毕业设计:智能机器狗结构设计206.机械毕业设计:车削中心机械部分设计207.机械毕业设计:圆锯床设计208.机械毕业设计:1吨单层全自动罐笼门设计209.机械毕业设计:NGW行星齿轮传动电动滚筒设计210.机械毕业设计:数控激光切割机设计211.机械毕业设计CTY8/6-PG 电机车的设计212.机械毕业设计:链驱动双层升降横移式立体车库设计。

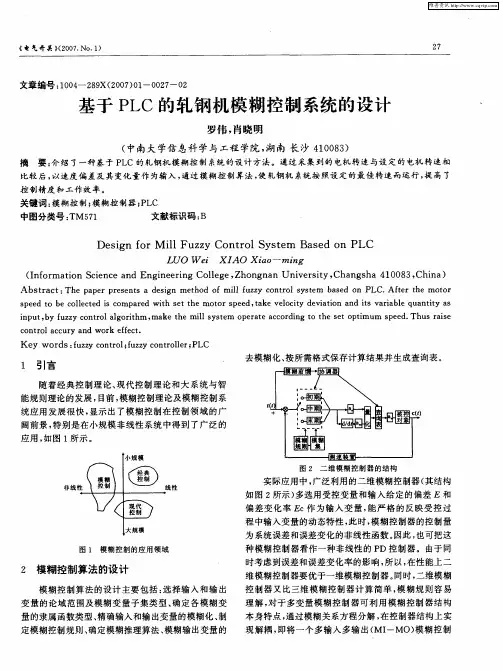

THSMS-D(S7-300)实验报告课程名:工程实践训练光电信息与计算机工程学院电气与信息工程实验中心实验一基本指令的编程练习(一) 与或非逻辑功能实验一、实验目的1.熟悉PLC实验装置,S7-300系列编程控制器的外部接线方法2.了解编程软件STEP7的编程环境,软件的使用方法。

3.掌握与、或、非逻辑功能的编程方法。

二、基本指令编程练习的实验面板图左图中的接线孔,通过防转座插锁紧线与PLC的主机相应输入输出插孔相接。

I为输入点,Q为输出点。

上图中下面两排I0.0~I1.5为输入按键和开关,模拟开关量的输入。

上边一排Q0.0~Q1.1是LED指示灯,接PLC主机输出端,用以模拟输出负载的通与断。

梯形图参考程序通过程序判断Q0.1、Q0.2、Q0.3、Q0.4的输出状态,然后再输入并运行程序加以验证。

参考程序如下:Network1A I 0.0 A I 0.1 = Q 0.1 Network2O I 0.2 O I 0.3= Q 0.2Network3AN I 0.4AN I 0.5= Q 0.3Network4ON I 0.6ON I 0.7= Q 0.4四、实验步骤程序中的I0.0至I0.7分别对应控制实验单元输入开关I0.0至I0.7。

通过专用PC/MPI电缆连接计算机与PLC主机。

打开编程软件STEP7,逐条输入程序,检查无误后,将所编程序下载到主机内,并将可编程控制器主机上的STOP/RUN开关拨到RUN 位置,运行指示灯点亮,表明程序开始运行,有关的指示灯将显示运行结果。

分别拨动输入开关I0.0至I0.7,观察输出指示灯.Q0.1、Q0.2、Q0.3、Q0.4是否符合逻辑。

小结:西门子编程入门,主要是熟悉整个应用过程及简单的编程。

书上已有现成的,轻松加愉快,遗憾的是这个实验好像未算在内。

(二)定时器/计数器功能实验在S21 S7-300模拟实验挂箱上完成本实验。

一、实验目的掌握定时器、计数器的正确编程方法,并学会定时器和计数器扩展方法,用编程软件对可编程控制器的运行进行监控。

液压系统的建模与控制技术研究介绍液压系统是一种利用液体传递能量和控制流量的技术,具有结构紧凑、效率高、动态响应快等优点,在工业、农业、建筑等领域广泛应用。

液压系统的工作原理是通过压力油液的压力或流量控制执行器的运动,将机械能转化为液压能,再转化为负荷的机械能,从而完成各种动作。

液压系统的建模与控制技术是液压系统设计和应用的关键技术之一,它能够有效提高液压系统的性能和控制精度,降低能耗和振动噪声。

一、液压系统的建模液压系统的建模是指从系统结构和物理特性出发,利用数学模型描述系统的运动参数和控制规律,进而进行仿真分析和优化设计。

液压系统的建模需要考虑到以下几个方面。

1.系统结构液压系统的结构一般包括:液压源、执行元件、控制元件、传动路线和油路等部分。

为了建立液压系统的数学模型,必须对系统的结构进行清晰的描述和分析,包括各个部分之间的关系和功能。

2.系统特性液压系统的特性是指系统的动态响应、稳态性能、能量转换效率、温度、压力等方面的特征。

为了全面描述系统的特性,需要建立液压元件(如阀门、泵、液压缸等)的局部模型和系统整体模型。

3.动力学方程液压系统的动力学方程是建立数学模型的关键环节,它描述了系统中各个部分间的相互作用,反映了系统的行为规律。

液压系统的动力学方程一般包括动量守恒方程、连续性方程、状态方程等。

动量守恒方程描述了液体在系统中的运动状态和方向;连续性方程描述了流体在系统中的流量、速度、密度等变化;状态方程用于计算流体的压力和温度。

4.系统仿真液压系统的仿真是利用计算机模拟真实系统的一种手段,可以通过对系统运动状态和参数的仿真计算,验证系统设计的合理性和优化目标的实现性。

仿真过程中需要对数学模型进行离散化和数值求解,得到系统的动态响应、转换效率、功率消耗等信息。

二、液压系统的控制技术液压系统的控制技术是指利用各种控制元件和控制策略,实现对液压系统运动状态和负载的精确控制。

液压系统的控制技术需要考虑以下几个方面。

1 绪论1.1热轧宽带钢轧机发展概况热轧宽带钢轧机的发展已有70多年的历史,第一套热轧机于1926年诞生于美国。

汽车工业、建筑工业、交通运输业等的发展,使得热轧机冷轧薄钢板的需求量不断增长,从而促进热轧宽带钢轧机的建设获得了迅速和稳定的发展。

促进热轧宽带钢轧机及工艺技术发展的主要因素是:要求其生产能力不断提高,从而钢卷质量不断增大和轧制速度不断提高,同时提出扩大产品品种的要求;要求产品的尺寸精度和性能不断提高;受1973年中东石油危机的冲击而转向注意开发节约能源技术;进入20世纪80年代中期更加注重产品质量的提高,并对板形质量及带钢凸度和平直度提出更高的质量要求。

热轧宽带钢轧机的热轧板卷,不仅可以供薄板和中板直接使用,还可以作为下道工序冷轧、焊管、冷弯型钢的原料。

带钢热连轧机从50年代起,在世界范围内已成为带钢生产的主要形式。

目前世界1000mm已上的热轧机和带卷轧机有200余套。

带钢热轧机具有轧制速度高、产量高、自动化程度高的特点,轧制速度50年代为10~12 m∕s,70年代以达18~30 m∕s,产品规格也由厚度为2~8mm,宽度小于2000mm的成卷带钢扩大到生产厚度1.2~20mm,宽度2500mm的带钢。

带卷重量也由15t增加到70t。

坯料尺寸及重量加大,要求设置更多的粗轧机和精轧机组的工作机座分别2~4架和5~6架,现已分别增加到4~6架和7~8架,轧机尺寸也相应增加。

现代的带钢热连轧机除了采用厚度制动控制外,还实现了电子计算机控制,从而大大提高了自动化水平,改善产品质量,带钢厚度公差不超过±0.5mm,宽度公差不超过0.5~1.0mm,并具有良好的板形。

90年代以来,钢铁生产短流程迅速开发和推广,薄坯(或中板坯)连铸连铸工艺的出现,正在改变着传统的热连轧机市场。

自1987年7月第一套薄板坯连铸连轧机生产线在美国纽柯公司投产以来,到1997年已建成和拟建的有33套。

连铸连轧技术是将钢的凝固成型与变形两个工序衔接起来,将连铸坯在热状态下继续送入精轧机组。

机械专业毕业论文题目以下题目来自百度文库第1-100个题目1.支架零件图设计2.斜联结管数控加工和工艺3.CA6140型铝活塞的机械加工工艺设计及夹具设计4.MG132320-W型采煤左牵引部机壳的加工工艺规程及数控编程5.MG132320-W型采煤左牵引部机壳的加工工艺规程及数控编程6.MG250591-WD型采煤机右摇臂壳体的加工工艺规程及数控编程7.工艺-SSCK20A数控车床主轴和箱体加工编程8.工艺-WHX112减速机壳加工工艺及夹具设计9.工艺-X5020B立式升降台铣床拔叉壳体工艺规程制订10.工艺-X62W铣床主轴机械加工工艺规程与钻床夹具设计11.工艺-Z90型电动阀门装置及数控加工工艺的设计12.工艺-“填料箱盖”零件的工艺规程及钻孔夹具设计13.工艺-加工涡轮盘榫槽的卧式拉床夹具14.工艺-回转盘工艺规程设计及镗孔工序夹具设计15.工艺-壳体的工艺与工装的设计16.工艺-支承套零件加工工艺编程及夹具17.机电一体化-T6113电气控制系统的设计18.机电一体化-连杆平行度测量仪19.设计-CA-20地下自卸汽车工作、转向液压系统20.JX0020+设计-DTⅡ型皮带机设计21.设计-GBW92外圆滚压装置设计22.NK型凝汽式汽轮机调节系统的设计23.SPT120推料装置24.T611镗床主轴箱传动设计及尾柱设计25.XQB小型泥浆泵的结构设计26.YZJ压装机整机液压系统设计27.三自由度圆柱坐标型工业机器人设计28.乳化液泵的设计29.双柱式机械式举升机设计30.外圆磨床设计31.大型制药厂热电冷三联供32.大型轴齿轮专用机床设计33.大模数蜗杆铣刀专用机床设计34.小型轧钢机设计35.巷道堆垛类自动化立体车库36.巷道式自动化立体车库升降部分37.拖拉机变速箱体上四个定位平面专用夹具及组合机床设计38.板材送进夹钳装置39.校直机设计40.棒料切割机41.涡轮盘液压立拉夹具42.液压式双头套皮辊机43.液压绞车设计44.玉米脱粒机设计45.车载装置升降系统的开发46.铲平机的设计47.5吨中级桥式起重机电气控制系统的PLC改造设计48.C618数控车床的主传动系统设计49.TH5940型数控加工中心进给系统设计50.减速器箱体钻口面孔组合机床总体设计及主轴箱设计51.拖拉机拨叉铣专机52.数控机床主传动系统设计53.数控车床主传动机构设计54.数控车床纵向进给及导轨润滑机构设计55.三通管的塑料模设计56.电气工程及其自动化(电力)毕业设计57.C616型普通车床改造为经济型数控车床58.CA6140杠杆加工工艺59.CA6140杠杆加工工艺及夹具设计60.车床后托架的加工工艺与钻床夹具设计61.CA6140车床数控改造装配图62.CG2-150型仿型切割机63.CG2-150型仿型切割机64.CKP预粉磨设计(总体及壳体) 65.FXS80双出风口笼形转子选粉机66.J45-6.3型双动拉伸压力机的设计67.J45-6.3型双动拉伸压力机的设计68.J550×3000双轴搅拌机设计69.JLY3809机立窑(窑体及卸料部件)70.JLY3809机立窑(加料及窑罩部件)设计71.JLY3809机立窑(总体及传动部件)设计72.L-108空气压缩机曲轴零件73.L050压缩式垃圾车设计74.LED显示屏动态显示和远程监控的实现75.MR141剥绒机锯筒部、工作箱部和总体设计76.N10000-OSEPA选粉机77.PE10自行车无级变速器设计78.PF455S插秧机及其侧离合器手柄的探讨和改善设计79.PLC-Z30130X31型钻床控制系统的PLC改造80.PLC-三菱FX2NPLC在电梯控制中的应用81.PLC-基于DS1820的室温监测装置的设计82.PLC-彩瓦成型机的PLC设计83.PLC-金属粉末成型液压机的PLC设计84.PLC控制的变频调速恒压供水系统程序85.Q3110滚筒式抛丸清理机的设计(总装、弹丸循环及分离装置、集尘器设计) 86.Q3110滚筒式抛丸清理机的设计(总装、滚筒及传动机构设计) 87.Q型气缸盖双端面铣削组合铣床总体设计88.R175型柴油机机体加工自动线上多功能气压机械手89.SF500100打散分级机内外筒体及原设计改进探讨90.SF500100打散分级机回转部分及传动设计91.SF500100打散分级机总体及机架设计B接口设计93.X5020B立式升降台铣床拨叉壳体94.X700涡旋式选粉机设计95.X700涡旋式选粉机(转子部件)设计96.XK5040数控立式铣床及控制系统设计97.XKA5032A数控立式升降台铣床自动换刀装置的设计98.Y32-1000四柱压机液压系统设计99.YQP36预加水盘式成球机设计100.YZJ压装机液压系统的设计第101-200个题目101.1Z3050摇臂钻床预选阀体机械加工工102.ZH3100组合式选粉机103.ZRJ-350A真空乳化机传动系统和搅拌系统设计104.半自动液压专用铣床液压系统设计105.Z形件弯曲106.Z形件弯曲模设计107.Φ1000立轴锤击式破碎机108.Φ1200熟料圆锥式破碎机109.φ2600筒辊磨压辊及加压、卸料装置设计110.φ2600筒辊磨液压系统及料流控制装置设计111.Φ3×11M水泥磨总体设计及传动部件设计112.Ф2.6×13m管磨机(总体、回转部件)的设计113.Ф3.2x10m机立窑(总体、窑体、卸料部件)设计114.差速器壳”的工艺规程和钻端面12孔钻床夹具设计115.中单链型刮板输送机设计116.中单链型刮板输送机设计117.二级直齿圆柱齿轮减速器118.二维影象仪的发展和应用119.五寸软盘盖注射模具设计120.五层教学楼设计205.机械手的设计206.减速器锥柱二级传动207.机油盖注塑模具设计208.杠杆Zl159-a209.杠杆工艺和工装设计210.杠杆设计211.板材坡口机总体设计212.某小区的智能化系统设计213.柴油机气缸体顶底面粗铣组合机床总体及夹具设计214.柴油机连杆的加工工艺215.柴油机齿轮室盖钻镗专机总体及主轴箱设216.柴油机齿轮室盖钻镗专机总体及夹具设计217.桥式起重机副起升机构设计218.桥梁式集装箱起重机设计219.椭圆盖220.椭圆盖板的宏程序编程与自动编程221.椭圆盖注射222.椭圆盖注射模设计223.榨汁机设计224.Φ146.6药瓶注塑模设计225.模具-五金-护罩壳侧壁冲孔模设计226.模具-五金-空气滤清器壳正反拉伸复合模设计227.模具-五金-笔记本电脑壳上壳冲压模设计228.模具-冰箱调温按钮塑模设计229.模具-冷冲扬声器模具设计230.S195柴油机机体三面精镗组合机床总体设计及左主轴箱设计231.模具-注塑-多用工作灯后盖注塑模232.模具-注塑-对讲机外壳注射模设计233.模具-注塑-手机充电器塑料模具234.模具-注塑-手机充电器模具设计235.模具-注塑-水管三通管塑料模具236.模具-电机炭刷架冷冲压模具设计237.模具-电池板铝边框冲孔模的设计238.模具-离合器板冲成形模具设计239.模具-铰链落料冲孔复合模具设计240.模具鼠标盖设计论文241.酒瓶内盖塑料模具设计242.单盘式渐开线检查仪的改进243.五层教学楼设计244.水厂给水工程设计245.公路施工设计246.毕业设计公路设计247.气门摇臂轴支座设计248.水泥粉磨选粉系统改造249.水电站水轮机进水阀门液压系统设计250.水闸的设计251.汽车半轴设计252.汽车盖板冲裁模设计253.法兰零件夹具设计254.注射器盖设计255.注射器盖设计256.配油盘受力分析与设计257.渐开线涡轮数控工艺及加工258.滤油器支架模具设计259.火灾自动报警系统设计(电气类) 260.电流线圈架塑料模设计261.电动智能小车262.电源盒注射模设计263.电织机导板零件数控264.电风扇旋扭的塑料模具设计265.盐酸分解磷矿装置设计266.盒形件落料拉深模设计267.电气一次及发电机继电保护设计268.移动通信的电波衰落与抗衰落技术分析269.空气压缩机曲轴设计270.立窑烟尘和有害气体综合治理技术在水泥清洁生产中的应用设计271.立辊轧机设计272.端面齿盘的设计与加工273.笔盖的模具设计274.米T梁设计275.组合件数控车工艺与编程276.组合机床液压系统设计277.组合铣床的总体设计和主轴箱设计278.美国赛车连杆专用工装夹具设计279.美国赛车连杆专用工装夹具设计280.肥皂盒设计281.自行车脚蹬内板多工位级进模设计282.落料_拉深_冲孔复合模283.螺旋千斤顶设计284.螺旋管状面筋机总体及坯片导出装置设计285.AWC机架现场扩孔机设计286.设计-ZL15型轮式装载机287.外行星摆线马达结构设计288.工程钻机的设计289.插秧机系统设计290.搅拌器的设计291.旋转门的设计292.某大型水压机的驱动系统和控制系统293.汽车离合器(EQ153)的设计294.汽车离合器(螺旋430)的设计295.液位平衡控制系统实验装置设计296.清淤船的设计297.精密播种机298.马路保洁车299.CA6140法兰盘零件的机械加工工艺规程及工艺装备300.用于带式运输机上的传动及减速装置第301-400个题目301.S195柴油机机体三面精镗组合机床总体设计及夹具设计302.车床主轴箱箱体右侧10-M8螺纹底孔组合钻床设计303.货车底盘布置304.轴向柱塞泵设计305.轿车双摆臂悬架的设计及产品建模306.输出轴工艺与工装设计307.输出轴的工装工艺设计308.过桥齿轮轴机械加工工艺规程309.连杆零件加工工艺310.金属切削加工车间设备布局与管理311.钻四槽铣床与夹具图纸312.连杆零件加工工艺313.钻泵体盖6-φ2孔机床与夹具图纸314.钻6-φ7机床与夹具图纸315.闭式双级圆柱齿轮减速器316.青饲料切割机317.面筋成型机318.面筋成形生产线319.颗粒状糖果包装机设计320.外墙清洗机之升降机的设计321.高速数字多功能土槽试验台车的设计322.齿轮架零件的机械加工工艺规程及专用夹具设计323.齿轮泵前盖的数控加工和三维造型。

年产180万吨中厚板生产车间工艺设计毕业设计设计说明本设计为年产量180万吨的中厚板车间,通过对中厚板市场的调研,介绍了中厚板的发展状况,分析了中厚板的市场需求,并针对目前的技术状况,制定出了合理的产品大纲和金属平衡表。

以典型产品Q235(10mm×1700mm×6000mm、25mm×1000mm×6000mm、4010mm×1450mm×4000mm)钢板为基础,通过确定典型产品的工艺流程,确定了轧机的布置形式和车间各设备的选用,并制定出典型产品合理的压下规程,计算出轧制力能参数,如:轧制力的计算、变形抗力的计算和传动力矩的计算等。

校核轧辊强度并计算电机的容量,以选用合适的轧辊和电机。

确定车间工作制度和年工作时间,计算了轧机的年产量,根据典型产品的工艺和轧件的尺寸等,确定车间平面布置,如合理的设备间距、仓库面积等,并画出车间平面布置图。

分析车间的综合经济指标。

并采取有效的环境保护措施,如车间的绿化、废气和废渣的再回收等。

关键词:中厚板车间,产品大纲、金属平衡表、轧制力、传动力矩Design NotesThe design for the annual production of 180 million tons of plate plant, plate market research, the development of the plate, the plate market demand, and the current state of technology, to develop aa reasonable outline of the products and metal balance sheet. Typicalproduct Q235 10mm × 1700mm × 6000mm, 25mm × 1000mm × 6000mm, 4010mm × 1450mm × 4000mm steel-based, to determine the typical products of the process, to determine the the mill arrangement of workshop equipment selection, and to develop typical products and reasonable reduction procedures to calculate the rolling force parameters, such as: rolling force calculation, the calculation of the deformation resistance and transmission torque calculation. The check rolls intensity and calculate the capacity of the motor to the appropriate choice of rolls and motor. To determine workshop work systems and working hours, calculated the annual production of the mill, according to the typical product of the process and the size of the rolling determine workshop layout, such as device spacing, warehouse area, and draw the workshop floor planAnalysis of the economic indicators of the workshop. And to take effective environmental protection measures, such as the greening of the workshop, waste gas and waste recycling and so on.Keywords: plate workshop, outline, metal balance sheets, rolling force, deformation resistance, drive torque目录设计说明 (1)1 前言 (8)1.1我国中厚板生产技术现状81.1.1中厚板轧钢生产线的工艺装备81.1.2中厚板的生产技术是产品的核心 91.2中厚板轧机生产工艺的发展趋势91.2.1中厚板轧机生产工艺方案91.2.2产品质量及交货状态101.3我国中厚板轧机的发展方向121.4国内中厚板轧机的改造131.4.1围绕提高轧机的目能力水平进行改造131.4.2围绕提高装备水平进行改造141.4.3板坯连铸比151.4.4轧机151.4.5新技术和新工艺 152 中厚板产品方案 (16)2.1编制产品大纲162.2编制金属平衡表162.2.1成材率概念162.2.2金属平衡分析172.2.3Q235钢板的化学成分182.2.4Q235钢板尺寸偏差193 中厚板的生产工艺和轧制区的设备 (21)3.1 中厚板生产工艺流程213.2 典型产品的工艺流程213.3 轧制区设备选择253.3.1 中厚板轧机型式253.3.2 中厚板轧机的布置253.3.3 轧机主机列 263.3.4工作机座的结构 263.3.5 换辊装置293.3.6 轧制区其它设备293.4 辅助设备的选择293.4.1 加热炉选择 293.4.2 剪切机选择 313.4.3热矫直机选择333.4.4 冷床设备选择343.4.5钢板修磨台架选择354 轧机力能参数的确定…………………………………………………………374.1 轧制力计算374.1.1 确定变形制度374.1.2 计算轧制力 384.2 传动力矩计算机及电机校核464.2.1 各道传动力据计算474.2.2 轧机主电机校核524.3轧辊强度校核634.3.1 粗轧机轧辊强度校核634.3.2 精轧机轧辊强度校核664.4 四辊轧机轧辊接触应力的校核 675 轧钢机产量计算 (70)5.1 轧钢机工作图表705.1.1 研究轧钢机工作图表的意义 705.1.2 轧机工作图表705.2轧钢机产量计算725.2.1轧机小时产量计算725.2.2轧钢机平均小时产量735.2.3轧钢机年产量746 车间平面布置 (75)6.1车间平面布置原则 756.2车间工艺平面布置 756.3设备间距的确定766.3.1加热炉间距离766.3.2加热炉到粗轧机距离766.3.3 粗轧机到精轧机距离766.3.4其它设备间距离的确定766.4仓库面积的确定776.4.1原料仓库面积的确定776.4.2成品仓库面积确定786.5车间其它设施面积的确定786.5.1厂方跨度布置786.5.2厂房跨度大小796.5.3柱距尺寸796.5.4吊车轨面标高797 车间技术经济指标……………………………………………………………817.1 各类材料消耗指标817.1.1金属消耗817.1.2燃料消耗827.1.3电能消耗827.1.4轧辊消耗827.1.5水的消耗827.2 综合技术经济指标838 轧钢厂的环境保护与综合利用 (85)8.1 轧钢厂的环境保护858.1.1 绿化858.1.2 各类有害物质的控制与防治 858.1.3 噪音的防治 858.1.4 水质的处理 868.2 轧钢厂的节能与综合利用868.2.1 轧钢厂的节能868.2.2 轧钢厂的综合利用86参考文献 (88)致谢………………………………………………………………………………891 前言近年来,我国中厚板轧机在品种开发、轧机改造、研究新工艺和新技术以及使用连铸坯等方面取得了较大的成绩,但据有关专家预测,7>2014年需中厚板约7000万t;目前我国现有的中厚板轧机的总生产能力为5300万t左右。

北京科技大学专业课程设计题目:年产70万吨冷轧带钢厂的工艺设计(典型产品:750MPa,0.5×1200×Lmm)班级:材控XXXXX学号:XXXXXX姓名:XXXXX学院:材料科学与工程学院专业名称:材料成型及控制工程指导教师:***20XX年XX月XX日目录一、产品大纲的制定及坯料的选择1.产品方案2.产品大纲3.坯料选择二、工艺流程的制定1.工艺流程2.工艺流程图3.工序描述三、工艺设计1.轧制道次2.压下规程3.轧辊的尺寸设计4.辊径校核5.轧辊的材料及轧机各部分的设计6.张力制度7.速度制度8.润滑制度四、主要设备能力校核1.轧制节奏时间分析2.生产作业时间分配3.产能校核4.轧辊的强度校核五、车间各机组设备选择1.酸洗连轧机组2.连续退火机组3.连续热镀锌机组4.重卷检测机组5.经济核算六、轧钢厂的环境保护1.绿化2.有害物质的控制和预防3.噪声的防治4.水质的处理一、产品大纲的制定及坯料的选择1.产品方案为了满足该厂典型产品的生产需要,并且合理有效的分配该厂的设备进行生产,同时所生产的产品应该具有以下特点:供求适当,品种多样,合理布局,产需平衡,要防止盲目跟风,追求短期效益的情况发生。

不同的产品,轧制时所需要的轧制力不同们需要的动力和消耗的能量也有很大差别,因此对于轧机设备的合理选择以及生产能力的充分利用,是保证经济最大化,轧制专业化发展的必然要求,也利于提高本厂的轧制水平。

冷轧板带钢产品有:CQ级、DQ级、DDQ级、SDDQ级、EDDQ级等,CQ级:商用级,DQ级:冲压级,DDQ级:深冲级,SDDQ级:特深冲级,EDDQ级:超深冲级。

3.冷轧厂所需的原料为热轧钢卷,热轧钢卷的厚度是根据轧机设备生产能力所确定的总压下量决定的,原料宽度根据产品宽度确定,由于一般热轧卷取机的卷筒的直径为:φ760mm,因此冷轧厂的钢卷内经一般为φ760mm,原料的总重量根据成材率确定。

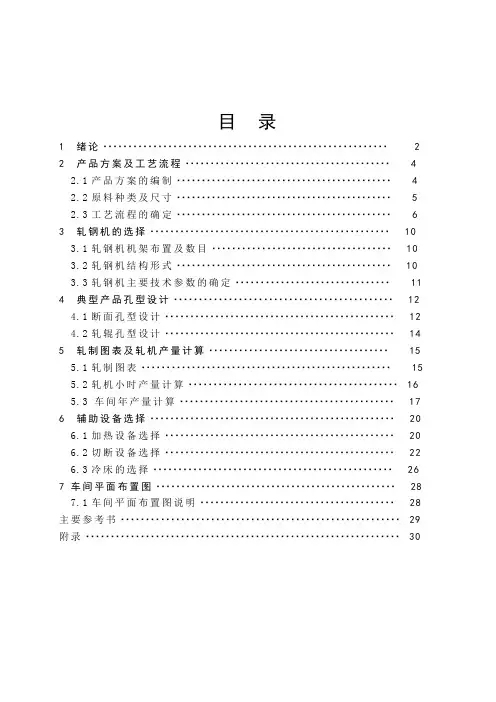

目录1 绪论 (2)2 产品方案及工艺流程 (4)2.1产品方案的编制 (4)2.2原料种类及尺寸 (5)2.3工艺流程的确定 (6)3 轧钢机的选择 (10)3.1轧钢机机架布置及数目 (10)3.2轧钢机结构形式 (10)3.3轧钢机主要技术参数的确定 (11)4 典型产品孔型设计 (12)4.1断面孔型设计 (12)4.2轧辊孔型设计 (14)5 轧制图表及轧机产量计算 (15)5.1轧制图表 (15)5.2轧机小时产量计算 (16)5.3 车间年产量计算 (17)6 辅助设备选择 (20)6.1加热设备选择 (20)6.2切断设备选择 (22)6.3冷床的选择 (26)7 车间平面布置图 (28)7.1车间平面布置图说明 (28)主要参考书 (29)附录 (30)1 绪论轧钢机的发明从达·芬奇1495年设计的原始轧机算起至今已有500年的历史。

自1783年英国科特创建第一台有孔型的二辊式轧机以来,至今小型材生产已有200多年的历史,在这漫长的岁月中经过由单机架到多机架,由横列式、棋盘式到半连续式的反复研究改进实践,直到1895年才在美国建成世界上第一套小型连续轧机。

我国小型材生产始于1871年福州船政局拉铁厂用轧机轧出 6-120㎜圆钢。

1890年汉冶萍公司汉阳铁厂建成φ 350/φ 300㎜横列式小型轧机,一直到1961年才在首都钢铁公司建成第一套小型连续轧机。

80年代末,上钢一厂引进一套二手设备的小型连续轧机。

90年代,我国小型连续轧机获得了蓬勃发展,先后建成各种规模不同的小型连续轧机30套,现在我国投产的小型连续轧机据不完全统计有50余套。

为什么小型连续轧机会获得如此迅猛的发展和还在持续的发展呢?主要它具有如下独特的优点:(1)降低消耗,节约能源。

随着炼钢工艺系统的优化,直径以连铸坯为原料,实现一火成材,可显著提高成材率,还可以实现热装热送,可使加热燃料消耗减低25%-75%,同时直接热送还可以减少加热产生的氧化铁皮。

轧钢机械设备知识点第⼀章概述1、钢材的分类:1)型材占钢材产量的30——35%、品种最多,主要⽤于建材。

2)板带材占50——66% 应⽤最⼴、产量最⾼3)管材占8~15% ⼜可分为⽆缝管与焊管,⼤多为圆形断⾯。

此外还有少量的斜轧、横轧、楔横轧等特种轧制产品。

⽣产机械零件⽑坯,齿轮、丝杆、钢球及轴类零件(少切削、⽆切削零件)。

2、轧钢机械的组成:轧钢机械由轧制机械主设备(主轧机——使轧件产⽣塑性变形的设备)与辅助设备组成(除主设备及⼯艺设备以外的⼀切设备)。

*主设备组成:轧机系统:主机或主机列(⼯作机座与主传动、电机组成)它决定了轧钢车间的类型与特征。

*辅设备组成:完成⼀切辅助的⼯序轧件的运输、搜集、剪切、矫正、清理。

轧钢车间的机械化程度越⾼则其辅设备重量所占的⽐例越⼤。

*常见的轧钢辅设备:剪切类、矫正类、卷取类、运输翻转类、打捆包装类、表⾯清理加⼯类。

(教材P20表1-6)3、轧钢机的标称:初轧机与⼤外径来标称。

如宝钢140⽆缝钢管轧机,表⽰型钢轧机——以(最后⼀架轧机—即成品架次)轧辊的名义直径作为轧机的标称。

钢板轧机——以轧辊的辊⾝长度来标称。

如2030冷连轧机组,表⽰轧机的轧辊辊⾝长为2030mm。

钢管轧机——以能轧制钢管的最其轧制钢管的最⼤外径为140mm4、按轧辊在机座中的布置分类:可分为具有⽔平轧辊的轧机、⽴辊轧机、万能轧机(既有⽔平辊⼜有⽴辊的轧机)与斜辊轧机等。

1)⽔平式轧机:轧辊⽔平放置的轧机,应⽤最⼴,是最普遍的。

*PC轧机(轧辊成对交叉轧机):四辊,轧辊成对交错,叫超⾓度5°,⽤于冷轧及热轧带材。

*HC轧机(⾼性能凸度控制轧机):六辊,⽤于冷轧普碳及合⾦钢带材。

*CVC轧机(凸度连续可变轧机):两辊,⽤于热轧及冷轧带钢。

2)⽴式轧机:轧辊垂直放置的轧机,⽤于不希望翻钢的场合。

3)万能轧机:具有⽔平辊及⽴辊的轧机。

4)斜辊轧机:轧辊倾斜放置的轧机。

⽤于横向——螺旋轧制。

摘要本轧机为厚板轧机,重点设计了机架部分。

机架是轧钢机的重要部件,用来安装整个辊系及轧辊调整装置,并承受全部轧制力。

因机架重量大,制造复杂,一般给予很大安全系数,并作为永久使用的不更换零件来进行设计,因此机架必须有足够的强度和刚度,以保证其应力分布均匀、变形尽可能小。

由于轧机机架比较复杂、不规则,一般采用采列柯夫计算方法进行闭式机架的强度和变形计算然后采用有限单元法校核机架的应力、变形及安全系数。

在以往机架的设计中,安全系数取得很高但仍不能保证机架的可靠工作,机架的破坏多在压下螺母孔、机架窗口转角处等压力集中大的部位,采列柯夫计算方法只能求得某些部位的应力值,而有限单元法能求出整个机架多部位的应力场,对其进行模拟计算,得出机架最危险的地方和应力分布规律,获得其变形,计算出轧机机架的刚度。

关键词:厚板轧机、轧机机架、采列柯夫、有限单元法AbstractThis mill is heavy plate mill. Frame is the important component to mill roll system and install the device, and roll all rolling force. Because big weight, manufacturing complex frame, give great safety coefficient, and as a permanent use no replacement parts for design, thus frame must have enough intensity and stiffness, in order to ensure its deformation, stress distribution uniformity as small as possible.Due to the complicated mill frame, use commonly irregular KeFu listed mining method for calculating the strength and deformation of the closed frame is calculated by using the finite element method and the stress and deformation of the checking frame and safety coefficient. In the previous frame design, high safety coefficient made but still can't ensure reliable work, the frame of destruction in frame under the frame window corner, nut pressure concentration, part of the big KeFu column calculating method for certain parts of the only stress value, and finite element method can be more parts of the entire frame, carries on the field simulation, draw frame's most dangerous place and stress distribution obtained and the deformation, calculate mill frame stiffness.Keywords:heavy plate mill, KeFu column frame, the finite element method目录摘要 (1)Abstract (2)目录 (3)前言 (1)第一章总论 (2)1.1 概述 (2)1.1.1 我国中厚板轧机发展历史 (2)1.1.2 目前我国主要中厚板生产设备情况 (2)1.1.3 我国中厚板轧机将出现快速发展 (6)1.2 厚板轧机生产线的生产工艺 (8)1.3 轧钢技术的发展前景 (10)第二章设计方案的确定 (13)2.1 工作制度 (13)2.2 主转动方式 (14)2.3 压下装置的结构形式 (15)2.4 上辊平衡装置 (16)2.5轧机机架 (16)2.6 设计方案的确定 (17)第三章专题设计计算部分 (17)3.1设计题目及要求 (17)3.2轧制过程变形区及其参数 (17)3.3原始数据 (18)3.4主要参数的确定 (19)3.5咬入条件的校验 (21)3.6轧制力计算 (21)3.7轧制力在接触弧上作用点的位置 (22)3.8轧制力矩的计算 (22)3.9轧机主电动机功率的确定与选择 (25)3.10机架的基本尺寸及校核 (26)3.10.1机架的类型及结构 (26)3.10.2 机架的主要结构参数 (27)3.10.4机架强度计算 (29)3.10.5机架的变形计算 (34)3.10.6机架刚度的计算 (36)3.10.7用弹性力学有限单元法计算机架的应力和变形 (37)总结 (40)致谢 (41)参考文献 (42)附件1 ................................................................................... 错误!未定义书签。

世界轧机之王——鞍钢5500mm特宽厚板轧机2009-12-01 15:22:59 作者:来源:互联网分享到5工程总投资:54.6亿元工程期限:2005年——2009年你知道这块钢板有多厚吗?这块测试用的钢板厚达200mm,竟然被炮弹像切豆腐一样穿透。

“每一块钢铁里,都隐藏着一个国家兴衰的秘密。

”——Peter Krass,美国钢铁大王卡内基的传记作者。

钢铁工业是重要的基础产业,被誉为工业的脊梁。

轧钢机是钢铁工业核心装备之一。

无论是决定战争胜负的航空母舰、核潜艇等尖端武器;还是关乎社会安危的核电站、巨型桥梁、水库闸门等基础设施;又或是人们日常生活中的汽车、冰箱、洗衣机等消费品;都离不开大型轧钢机生产的优质钢材。

鞍钢是我国最早的钢铁生产基地,始建于1916年,前身为日伪时期的鞍山制铁所和昭和制钢所。

1936年鞍钢第一中板厂建成我国第一台2300mm三辊劳特式中板轧机。

1945年8月苏联红军出兵东北后,将鞍钢7万多吨设备物资拆运回国,使鞍钢生产完全瘫痪,偌大厂区陷入破败境地。

1949年7月9日,新成立的鞍钢公司在一片废墟上恢复建设。

到1957年生铁产量达到336.1万吨,钢291.07万吨,钢材192.39万吨,成为中国第一大钢铁基地,向全国输送了大量专业人才,被誉为共和国钢铁工业的摇篮。

然而同大多数国有企业一样,在上世纪90年代市场大潮的冲击下,积弊严重的鞍钢曾濒临绝境,历经转轨阵痛,通过投巨资对生产线进行技术改造才重获生机。

走过60年风雨历程的鞍钢,目前是我国四大钢铁集团之一,拥有职工十余万人,2008年生产铁1608万吨,钢1604万吨,钢材1499万吨,实现收入796亿元。

形成了以汽车板、家电板、集装箱板、造船板、重轨、无缝钢管、冷轧硅钢为主的完整产品系列,是全球最大的集装箱钢板供货企业和国内主要的船用钢板、汽车钢板供货商;能够生产128个钢种的船用钢板,最大厚度100mm,强度级别从235MPa到550MPa,全部通过9国船级社认证;是世界第3家具备生产高档船体结构板和海洋工程结构钢板的企业。

本文介绍了以SolidWorks为研发平台,对某热连轧生产线进行数字化设计的全过程。

首先建立模型,然后结合SolidWorks的无缝集成CAE平台COSMOSWorks、COSMOSMotion进行了FEA分析和和运动模拟仿真,并使用基于真实物理环境的渲染软件进行渲染。

最后以VB为开发语言,以面向对象技术建立了一套可重组模块化轧机CAD系统。

本文充分将SolidWorks软件融入产品设计的各个环节,大幅度提高了设计效率和产品质量。

一、项目背景国内某大型钢铁集团公司新建一条热连轧生产线,项目总投资80亿元,设计年产200万t热轧钢卷,计划2009年4月进行热负荷试轧,同年8月正式投产。

其中,上海重型机器厂有限公司负责全线机械设备的设计和制造,该厂拥有本条生产线工艺技术的完全自主知识产权,全线采用自动化控制和计算机实时监控,具有结构紧凑、轧制过程连续和生产效率高等优点,达到了国际先进水平。

二、设计流程设计流程如图1所示。

首先建立本条生产线的三维模型,继而进行一些设计检查,其中包括干涉检查和爆炸动画制作等。

随后使用COSMOSWorks对关键零部件进行有限元分析,并针对结构缺陷处进行优化设计,然后将三维模型转化二维工程图。

为了更好地展示产品,又使用了一款与SolidWorks兼容、基于真实物理环境的渲染软件MaxWell,对生产线的典型设备进行渲染,使用COSMOSMotion对本生产线的运行过程进行动态模拟,并开发出一套可重组模块化轧机CAD系统。

三、三维模型规划及实施1.设计思想本文采用“自下而上”结合“自顶向下”的设计思想对本条生产线进行建模和装配。

由于本项目结构非常复杂,零部件数量多,难度大,而且是实际生产项目,因此我们在正确建立零部件的基础上,更多地考虑了产品的优化设计。

考虑零件在实际装配体中的位置,建立零部件的设计意图,正确使用几何关系、方程式和尺寸等合理地规划模型,以最简单的建模方式和最少的特征建立模型。

轧钢目录•轧钢轧钢轧钢(汉语拼音:zhá gān g英文:steel rolling),在旋转的轧辊间改变钢锭,钢坯形状的压力加工过程叫轧钢。

轧钢的目的与其他压力加工一样,一方面是为了得到需要的形状,例如:钢板,带钢,线材以及各种型钢等;另一方面是为了改善钢的内部质量,我们常见的汽车板、桥梁钢、锅炉钢、管线钢、螺纹钢、钢筋、电工硅钢、镀锌板、镀锡板,包括火车轮都是通过轧钢工艺加工出来的。

轧钢的分类轧钢方法按轧制温度不同可分为热轧与冷轧;按轧制时轧件与轧辊的相对运动关系不同可分为纵轧,横轧和斜轧;按轧制产品的成型特点还可分为一般轧制和特殊轧制。

周期轧制,旋压轧制,弯曲成型等都属于特殊轧制方法。

此外,由于轧制产品种类繁多,规格不一,有些产品是经过多次轧制才生产出来的,所以轧钢生产通常分为半成品生产和成品生产两类。

我国轧钢发展我国大钢厂从70年代已用先进的连轧轧机,连轧机采用了一整套先进的自动化控制系统,全线生产过程和操作监控均由计算机控制实施,轧件在几架轧机上同时轧制,大大提高了生产效率和质量。

我国粗钢产量位居世界第一。

国内十大钢铁企业年产粗钢均在1000万吨以上。

今年来,钢铁重组进入快车道,比如宝钢控股的广东钢铁集团,山东济钢、莱钢为主组建的山东钢铁集团,还有河北钢铁集团等。

但是,我国钢铁业要振兴,必须走精细化道路。

热轧卷和冷轧卷目前还停留在重产量轻质量的瓶颈。

轧钢行业必须走高端路线,造船业和汽车制造业、建筑业的兴旺,给轧钢行业带来机遇,但是矿石的涨价给我国轧钢行业带来新的困境。

国内轧钢行业要真正做大做强,必须不断对钢坯质量、加热、辊型控制、卷取能力、酸洗等系列环节加强。

另外,做重型机械的一重、二重、上重、太重等必须奋起,探索高精轧钢设备。

国内宝钢、鞍钢、武钢、首钢设计院,东大、北科大、燕大等院校轧钢研究机构亦要多加强与钢铁集团的联合开发。

中国轧钢业要振兴,路还很长。

轧钢安全技术1.轧钢安全生产的主要特点轧钢是将炼钢厂生产的钢锭或连铸钢坯轧制成钢材的生产过程,用轧制方法生产的钢材,根据其断面形状,可大致分为型材、线材、板带、钢管、特殊钢材类。

摘要本次设计对短应力线750轧机压下部分进行了相应的设计与校核。

然后,轧机的两种轧制力计算方法进行了设计比较。

本轧机为为二辊卧式轧机。

本设计采用直流电动机,有较大的过载能力,电动机与轧机之间有减速器。

压下装置动力部分采用液压马达,传动平稳,能在较大范围内实现无级调速,能保证较高的轧制精确度。

最后对轧机的润滑和维护做了简单讨论。

本次设计主要的研究方法是根据轧辊孔型和轧制速度,计算轧制力,从而对轧辊进行强度和刚度的校核,确定轧辊是可用的,从而保证轧机能正常工作。

在对轧辊轴承的选取,立柱的校核,压下装置的形式进行了研究,保证设计了的准确性。

关键词:750轧机;二辊式轧机;压下装置;油马达;轧制力AbstractThe design of the short stress line 750 Rolling Mill for the corresponding parts of the design and checking. Then, the two rolling mill was designed force calculation comparison. The horizontal two-roll mill to the mill. This design uses a DC motor, a large overload capacity, between the motor and reducer mill. Dynamic part of the reduction device with hydraulic motor, drive smoothly, can realize stepless speed regulation in a large range, can ensure a high rolling accuracy. Finally, lubrication and maintenance of mill made a brief discussion.The main research design is based roll pass and rolling speed, rolling force calculation, and thus the strength and stiffness of roll of the check, to determine roll is available, thus ensuring mill can work. In the selection of roller bearings, columns of check, pressure device in the form of a study designed to ensure the accuracy.Key words: 750 rolling mill; two roll mill; pressure equipment; oil motors; rolling force目录摘要 (I)Abstract (II)第一章绪论 (1)1.1. 选题背景及目的 (1)1.2轧钢生产在国民经济中的主要地位与作用 (1)1.3国内外轧钢机械的发展状况 (2)1.3.1粗轧机的发展 (2)1.3.2带钢热连轧机发展 (2)1.3.3线材轧机的发展 (3)1.3.4 短应力线轧机 (4)1.4 750轧机的设计简介 (5)1.4.1.主传动装置 (6)1.4.2. 机架横移装置 (6)1.4.3.压下装置及上辊平衡装置 (6)1.5总体思路的选择 (7)第二章概述及方案选择 (8)2.1设计的原始参数 (8)2.2概述 (8)2.3咬入条件的校核 (9)2.4轧制过程基本参数 (10)2.4.1.简单轧制过程 (10)2.4.2.轧制过程变形区及其参数 (10)2.5轧制力的计算 (11)2.5.1方法一:艾克隆德方法 (11)2.5.2方法二:采利柯夫方法 (13)2.6轧辊的几何尺寸的选取 (14)2.7轧制力矩的计算 (15)2.8主电动机功率的计算及选电动机 (16)2.8.1轧辊与电机间的效率 (16)2.8.2.根据过载条件选择电动机功率 (16)2.9轧辊强度及刚度校核 (18)2.9.1计算辊身弯曲强度 (18)2.9.2计算辊颈弯曲和扭转 (19)2.9.3计算辊头剪切强度 (20)2.10轧辊轴承的选取 (21)2.11立柱校核 (22)2.11.1立柱危险截面强度校核 (22)2.11.2立柱牙型强度校核 (23)2.12 压下装置的结构形式 (23)2.13上辊平衡装置 (24)2.14轧辊的轴向调整及固定 (24)第三章润滑及维护 (26)3.1润滑 (26)3.2维护 (28)3.2.1轧机主传动装置维护 (28)3.2.2在轧机维护中应用故障诊断技术 (28)结论 (31)参考文献 (32)致谢..................................................................................... 错误!未定义书签。

附件1 装配图A0一张. (33)附件2 零件图A1三张 (43)第一章绪论1.1 选题背景及目的随着国民经济的发展,需要更多数量、更多品种、更高质量的型钢,特别是大型型材。

为满足这一需要,型钢轧机的发展不外于两个,一是改造旧轧机;二是更新设备,采用新技术和新工艺在旧型钢轧机上逐渐完善及工艺改进,这是我国改造挖潜以少花钱多办事见效快的新方针,是节约经济的客观需要。

大学生活即将结束,为了检验我们的所学是否能够真正应用到实际当中,使我们认识到作为一个合格的设计人员应该具备的基本素质,学校为我们安排了这次毕业设计。

用半年时间完成一个设计方案。

轧机是现代钢厂中最常见的一种冶金设备。

因此,轧机设备的好坏对轧钢厂的效益有很大的影响。

我们的任务是通过所学的理论知识设计一台两辊轧机。

因为实际条件有限,我们的设计只是经过相关理论与经验公式的推导来设计我们所选的冶金设备,经过理论校核检验是否达到设计要求。

1.2轧钢生产在国民经济中的主要地位与作用轧钢生产是将钢锭及连续铸坯轧制成材的生产环节。

用轧制的方法生产钢材,具有生产率高、品种多、生产过程连续性强、易于实现自动化等优点。

钢材的生产方法有轧制、锻造、挤压、拉拔等。

用轧制方法得到的钢材,具有生产过程连续性、生产效率高、品种多、质量好、易与机械化、自动化等优点,因此得到广泛的应用。

目前,约有90﹪的钢都是经过轧制成材的。

有色金属成材,主要也用轧制的方法。

轧钢生产在国民经济中所起的作用是十分显著的。

钢铁工业生产中,除少量的钢用铸造或铸造方法制成零件外,炼钢厂生产的钢锭与连铸坯有85~90%以上要经过轧钢车间轧成各种钢材,供应国民经济各部门。

可见在现代钢铁企业中,作为使钢成材的轧钢生产,在整个国民经济中占据着异常重要的地位,对促进我国经济快速发展起十分重要的作用。

1.3国内外轧钢机械的发展状况十九世纪中叶轧钢机械只是轧制一些熟铁条的小型轧机,设备简陋,产量不高;有的轧机是用原始的水轮来驱动。

大上个世纪五十年代以后,钢的产量大增;各先进工业国的铁路建设与远洋航运的发展,蒸汽驱动的中型、大型轧机先后出现了。

上个世纪的电气化使功率更大的粗轧机迅速发展起来。

上个纪50~70年代,由于汽车、石油、天然气的运输,电器电子工业与食品罐头工业的发展,钢材生产是以薄板占优势为特征的。

总的来说,轧钢机械向着大型、连续、高速和计算机控制方向发展。

1.3.1粗轧机的发展在发展连铸的同时,国外仍在新建后扩建粗轧机,以扩大开坯能力。

这是由于开坯机具有产品化灵活,便于实现自动化等优点,如日本1969年有三台板坯粗轧机和一台方坯粗轧机投入生产。

至1970年止,世界上有粗轧机达200多台。

拥有粗轧机最多的国家为美国达130台,日本42台,绝大部分为二辊可逆式轧机,开坯能力达3亿吨以上。

七十年代的粗轧机直径增大到1500毫米。

我国拥有1000毫米以上大型粗轧机七套,还有750~850毫米小型粗轧机八套,主要于合金钢厂,为数不多的650毫米轧机是中小钢厂的主要开坯设备。

1959年我国开始自行设计制造开坯机,已制成的开坯机有700、750、825、850/650、1150等毫米粗轧机。

粗轧机将向着万能式板坯轧机,重型化发展,并且缩短轧机辅助机械工作时间发展。

1.3.2带钢热连轧机发展带钢热轧机分为连续式带钢热轧机、四辊及多辊可逆式轧机、炉卷轧机和行星式轧机等。

带钢热连轧机分为全连轧、1/2连轧和3/4连轧机。

带钢连续式热轧机主要是生产 1.0~16(20)毫米的热钢板卷的,其生产的品种以普通炭钢为主。

在世界上美国首先在1926年采用了热连轧板机,这台轧机安装在哥伦比亚钢铁公司,轧机规格为1030毫米,是1/2连轧,只是有一个粗轧机架,是近代热连轧机的雏形。

四十年代以前,带钢热连轧机,几乎全部集中在美国。

1961~1971年,美国新建了11台辊身长度为1473毫米以上的热连轧机,称为“第二代轧机”。

第二代轧机具有轧制速度高、产量高、自动话程度高的特点。

我国从1966~1970年开始发展热连轧板机,1700毫米3/4热连轧板机以投产,其他规格的热连轧板机还有1450毫米半连轧、1450毫米全连轧、750毫米全连轧等。

这些年来,薄钢板的生产比重日趋增加,这是现代轧钢生产发展的一个趋势。

热轧钢板是汽车、造船、桥梁、电机、化工等工业不可缺少的原料,也是冷轧机的坯料,随着焊管、冷弯型钢的发展,钢板的需要量日益增长。

现代带钢热连轧机发展趋势是提高产量、扩大品种、提高精度、提高自动化程度。

采取的主要措施有:提高轧制速度、加大带卷和坯料重量、建造宽辊身的全连轧、粗轧机架近距离布置、采用快速换辊装置、提高产品精度和轧机刚度、采用板厚自动控制系统、精轧机轧辊辊型控制、采用计算机控制。

90年代以来,钢铁生产短流程迅速开发和推广,薄板坯连铸连轧工艺的出现,正在改变着传统的热轧机市场。

自1987年7月第一套薄板坯连铸连轧生产线在美国纽柯公司投产以来,到1997年已建成的有33套。

连铸连轧技术是将钢的凝固成型与变形成型两个工序衔接起来,将连铸坯在热状态下继续送入精轧机组,直接轧制成带卷产品。

德国西马克公司的CSP技术、德马克公司的ISP技术、奥钢联开发的Conroll技术等都有用户采用。

1.3.3线材轧机的发展近些年来,国外线材生产是稳定的,线材产量的7~8%。

用线材轧机常生产5~12.7毫米的圆形断面轧材。

为了提高线材的质量和产量,六十年代发展了无机架轧机、预应力轧机、Y型轧机、步进式加热炉等新型轧制线材设备。