镁合金的成分、组织和性能

- 格式:ppt

- 大小:5.82 MB

- 文档页数:100

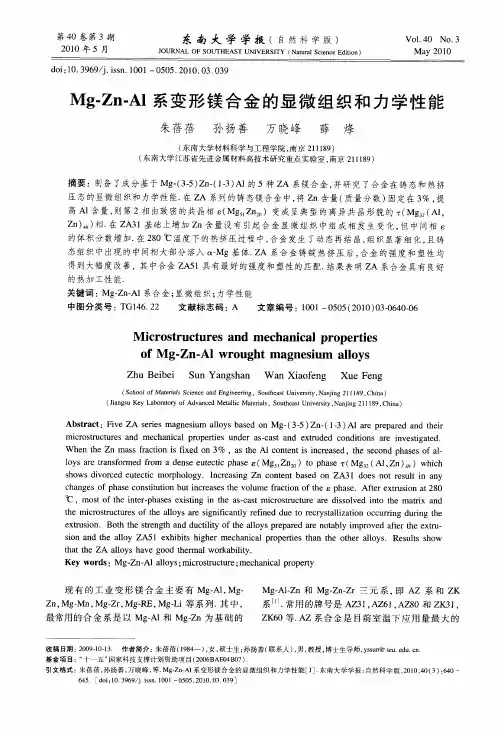

摘要挤压变形AZ31镁合金组织以绝热剪切条纹和细小的α再结晶等轴晶为基本特征。

挤压变形可显著地细化镁合金晶粒并提高镁合金的力学性能。

随挤压比的增大,晶粒细化程度增加,晶粒尺寸由铸态的d400μm减小到挤压态的d12μm(min);强度、硬度随挤压比的增大而增大,延伸率在挤压比大于16时呈单调减的趋势。

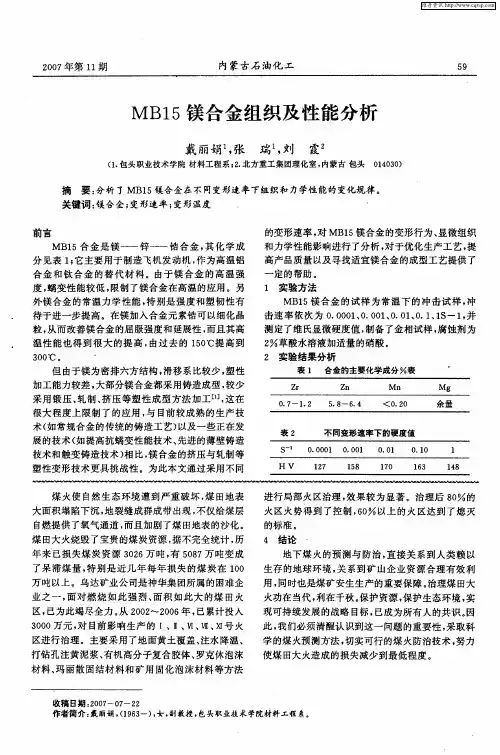

轧制变形使板材晶粒明显细化,硬度提高。

AZ31合金中添加Ce,其铸态组织中能够形成棒状Al4Ce相,并能改善合金退火态组织和力学性能;添加Ce可以改善AZ31的综合力学性能。

关键词:AZ31变形镁合金;强化机制;组织;性能绪论20世纪90年代以来,作为最轻金属结构材料的镁合金的用量急剧增长,在交通、计算机、通讯、消费类电子产品、国防军工等诸多领域的应用前景极为广阔,被誉为“21世纪绿色工程材料”,许多发达国家已将镁合金列为研究开发的重点。

大多数镁合金产品主要是通过铸造生产方式获得,变形镁合金产品则较少。

但与铸造镁合金产品相比,变形镁合金产品消除了铸造缺陷,组织细密,综合力学性能大大提高,同时生产成本更低,是未来空中运输、陆上交通和军工领域的重要结构材料。

目前,AZ31镁合金的应用十分广泛,尤其用于制作3C产品外壳、汽车车身外覆盖件等冲压产品的前景被看好,正成为结构镁合金材料领域的研究热点而受到广泛重视。

第1章挤压变形对AZ31镁合金组织和性能的影响1.1 挤压变形组织特征及挤压比的影响作用图1-1为动态挤压变形过程中的组织变化。

动态变形过程大致分为3个区域:初始区、变形区和稳态区,分别对应着不同的组织。

图1-1a为初始区挤压变形前的铸态棒料组织。

由粗大的α-Mg树枝晶和分布其间的α-Mg+Mg17Al12共晶体组成,枝晶形态十分发达,具有典型的铸造组织特征。

晶粒尺寸为112~400μm。

图1-1b为变形区近稳态区组织。

图中存在大量无序流线,流线弯曲度大、方向不定且长短不一,显然这种组织特征是在挤压力作用下破碎的树枝晶晶臂(α固溶体)发生滑移、转动的结果。

ZK61镁合金薄板轧制与组织、织构及性能研究共3篇ZK61镁合金薄板轧制与组织、织构及性能研究1ZK61镁合金薄板轧制与组织、织构及性能研究摘要:为了研究ZK61镁合金薄板的轧制工艺对其组织、织构及性能的影响,本文采用了压下式轧制工艺,通过金相显微镜、SEM、XRD等手段对材料进行了组织、织构及性能的表征。

结果表明,通过选取合适的轧制参数,可以得到具有优异织构性能的ZK61镁合金薄板,并且该薄板具有良好的力学性能、耐腐蚀性能和耐磨性能,可以满足航空、汽车和轻量化领域的应用需求。

关键词:ZK61镁合金薄板;轧制工艺;组织;织构;力学性能1. 引言随着航空、汽车和轻量化领域的不断发展,对于轻量、高强、耐腐蚀的材料需求越来越高。

镁合金作为一种轻质高强、耐腐蚀的材料,已成为这些领域中的重要材料之一。

ZK61镁合金薄板作为一种广泛应用的材料之一,其具有优异的机械性能、良好的耐腐蚀性能和较高的加工性能,在航空、汽车和轻量化领域有着广泛的应用。

然而,由于ZK61镁合金材料具有低的塑性和低的机械性能,为了提高其塑性和机械性能,需要对其进行适当的加工工艺调控。

本文对ZK61镁合金薄板的轧制工艺进行了研究,通过对材料的组织、织构及性能进行表征,为该材料的应用提供了理论依据和实验基础。

2. 实验方法2.1 材料制备选取ZK61镁合金作为实验材料,在真空熔炼炉中进行高纯度的熔炼,得到ZK61镁合金毛坯。

然后对毛坯进行热轧工艺,将其制备成为初始厚度为3mm的扁平坯。

之后,在热轧之后进行冷轧,将材料制备成为厚度约为0.5mm的镁合金薄板。

最后对薄板进行退火处理,使其组织稳定。

2.2 薄板表征对制备好的ZK61镁合金薄板进行金相显微镜、SEM、XRD等手段对其组织、织构及性能进行表征。

其中金相显微镜用于对薄板的组织进行观测和分析,SEM用于对其表面形貌进行观察和表征,XRD用于对其晶体结构进行分析和确定。

2.3 力学性能测试将制备好的ZK61镁合金薄板进行拉伸试验和硬度测试,得到其力学性能数据。

镁合金的组织与性能特征研究随着科技的不断发展以及社会的不断进步,人们对于材料的需求也越来越高。

镁合金是一种轻质高强度的金属材料,因其具有良好的加工性能和比强度高的特点,而被广泛应用于航空、汽车、电子等领域。

本文将围绕镁合金的组织与性能特征展开探讨。

一、镁合金的组织特征镁合金的组织特征主要包括晶粒大小、相组成和缺陷等。

晶粒大小是指镁合金中晶粒的平均直径大小,它与材料的性能以及加工性能密切相关。

一般来说,晶粒尺寸越小,材料的强度和塑性就会越高。

而相组成则是指镁合金中存在的不同相的种类及其相对比例,不同的相组成会影响材料的机械性能、耐腐蚀性能等。

镁合金中常见的相包括α-Mg、β-Mg17Al12、MgZn2等。

最后,缺陷也是影响镁合金性能的一个因素,如夹杂物、氧化物等缺陷都会降低材料的性能和可靠性。

二、镁合金的机械性能特征机械性能是衡量材料的重要指标之一,它包括强度、塑性、韧性等多个方面。

镁合金的强度相对较高,但其塑性比较差,易于产生裂纹和断裂。

为了提高镁合金的塑性和韧性,通常采用热加工和热处理工艺。

热处理工艺可以改变镁合金的相组成和晶粒尺寸,从而提高材料的塑性和韧性。

此外,镁合金的抗腐蚀性也是其应用的重要性能之一,其抗腐蚀性受到其相组成和表面状态的影响。

三、镁合金的应用前景随着人们对于环保、节能的要求越来越高,镁合金作为一种轻质高强度的金属材料,具有广泛的应用前景。

在航空、航天、汽车、电子等领域,镁合金已经成为重要的材料之一。

比如,在汽车领域,镁合金可用于制造车架、发动机壳体等部件,可以减轻车重,提高汽车的燃油效率和行驶性能。

在电子行业,镁合金也可用作电子设备外壳、散热器等部件,以提高设备的性能和可靠性。

总之,镁合金作为一种重要的轻质高强度材料,其组织与性能特征对于材料的应用具有重要的影响。

未来,随着科技的不断发展和应用环境的不断提高,镁合金的应用前景也将越来越广阔。

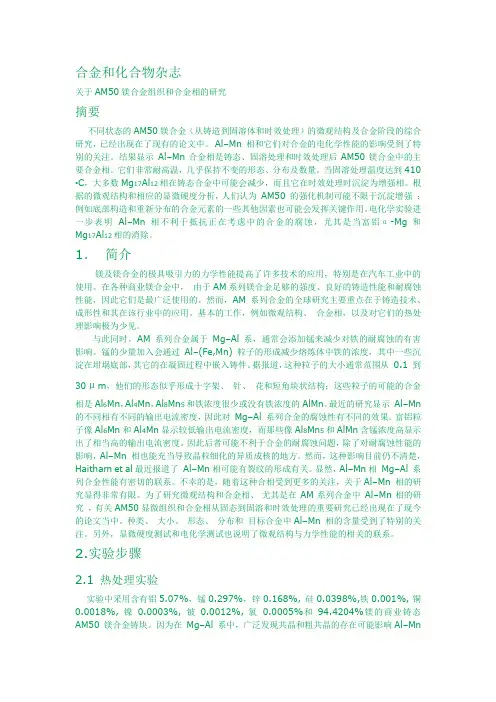

合金和化合物杂志关于AM50镁合金组织和合金相的研究摘要不同状态的AM50镁合金(从铸造到固溶体和时效处理)的微观结构及合金阶段的综合研究,已经出现在了现有的论文中。

Al–Mn 相和它们对合金的电化学性能的影响受到了特别的关注。

结果显示Al–Mn合金相是铸态、固溶处理和时效处理后AM50镁合金中的主要合金相。

它们非常耐高温,几乎保持不变的形态、分布及数量。

当固溶处理温度达到410◦C,大多数Mg17Al12相在铸态合金中可能会减少,而且它在时效处理时沉淀为增强相。

根据的微观结构和相应的显微硬度分析,人们认为AM50 的强化机制可能不限于沉淀增强;例如底部构造和重新分布的合金元素的一些其他因素也可能会发挥关键作用。

电化学实验进一步表明Al–Mn相不利于抵抗正在考虑中的合金的腐蚀,尤其是当富铝α-Mg和Mg17Al12相的消除。

1.简介镁及镁合金的极具吸引力的力学性能提高了许多技术的应用,特别是在汽车工业中的使用。

在各种商业镁合金中,由于AM系列镁合金足够的强度、良好的铸造性能和耐腐蚀性能,因此它们是最广泛使用的。

然而,AM 系列合金的全球研究主要重点在于铸造技术、成形性和其在该行业中的应用。

基本的工作,例如微观结构、合金相,以及对它们的热处理影响极为少见。

与此同时,AM 系列合金属于Mg–Al 系,通常会添加锰来减少对铁的耐腐蚀的有害影响。

锰的少量加入会通过Al–(Fe,Mn) 粒子的形成减少熔炼体中铁的浓度,其中一些沉淀在坩埚底部,其它的在凝固过程中嵌入铸件。

据报道,这种粒子的大小通常范围从0.1 到30μm,他们的形态似乎形成十字架、针、花和短角块状结构;这些粒子的可能的合金相是Al6Mn,Al4Mn,Al8Mn5和铁浓度很少或没有铁浓度的AlMn。

最近的研究显示Al–Mn 的不同相有不同的输出电流密度,因此对Mg–Al 系列合金的腐蚀性有不同的效果。

富铝粒子像Al6Mn和Al4Mn显示较低输出电流密度,而那些像Al8Mn5和AlMn含锰浓度高显示出了相当高的输出电流密度。

最新AZ91D镁合金微弧氧化处理工艺及膜层组织和性能研究一、引言AZ91D镁合金作为一种轻质、高强度的结构材料,在航空航天、汽车制造、电子通讯等领域具有广泛的应用前景。

然而,其较差的耐腐蚀性能限制了其应用范围。

微弧氧化(MAO)作为一种有效的表面处理技术,可在AZ91D镁合金表面形成一层致密的陶瓷膜,显著提高其耐腐蚀性能。

本文针对最新AZ91D镁合金微弧氧化处理工艺,探讨膜层组织和性能之间的关系。

二、实验材料与方法1.实验材料本实验选用AZ91D镁合金作为研究对象,其化学成分如下表所示:| 元素 | Mg | Al | Zn | Mn | Si | Cu | Fe | Ni | Be || | | | | | | | | | || 含量(%) | 89.69 | 9.03 | 0.73 | 0.19 | 0.02 | 0.002 | 0.002 | 0.002 | 0.0005 |2.微弧氧化处理工艺将AZ91D镁合金试样进行预处理,包括打磨、抛光、清洗等步骤。

然后,采用微弧氧化电源对试样进行微弧氧化处理。

实验过程中,通过调整电压、时间等参数,研究不同工艺条件对膜层组织和性能的影响。

具体工艺参数如下:电压:300500V时间:515min电解液:磷酸盐体系温度:室温3.膜层性能测试扫描电子显微镜(SEM):观察膜层表面形貌和截面结构。

X射线衍射仪(XRD):分析膜层物相组成。

电化学工作站:测定膜层的极化曲线,评价其耐腐蚀性能。

显微硬度计:测试膜层的硬度。

三、实验结果与分析1.微弧氧化膜层表面形貌随着电压的升高,膜层表面呈现出由微小孔洞组成的火山口状形貌。

当电压达到500V时,膜层表面孔洞数量减少,尺寸增大,呈现出较大的火山口状结构。

这表明电压对膜层表面形貌有显著影响。

2.膜层截面结构膜层截面呈现出明显的层状结构,主要由内层致密层和外层多孔层组成。

随着处理时间的延长,膜层厚度逐渐增加,内层致密层厚度占比提高。

稀土及热处理对AZ91D镁合金组织与性能影响研究了稀土元素Y、Nd和Gd混合添加到AZ91D镁合金中,压铸件镁合金AZ91D的力学性能以及微观组织的影响,试验结果表明:随着稀土元素加入量的增加,AZ91D镁合金的抗拉强度和伸长率都有所提高,晶粒得到了明显的细化,但是过量的稀土元素又会使合金的力学性能下降。

当稀土元素的质量分数为3%时,稀土元素对镁合金的力学性能强化效果最好。

室温下最好的抗拉强度为260.5MPa,而经过固溶(T4)和时效(T6)热处理后,综合性能也得到了明显的提高,组织也得到了细化。

T4态最佳抗拉强度为282.99MPa,T6态最佳抗拉强度为270.33MPa,硬度得到了明显的提高,其中铸态下的最大硬度值为98HV。

由此可得知稀土元素可能提高AZ91D镁合金的力学性能。

标签:镁合金;稀土元素;力学性能;热处理doi:10.19311/ki.1672-3198.2016.32.097镁合金是目前实际应用中最轻的金属结构材料,具有高比强度和比剛度、高减振性、电磁屏蔽和抗辐射能力强,并且有优良的导热性和导电性,良好的尺寸稳定性等一系列优点。

因此在汽车、电子电器、航天航空和国防军事工业领域有着极其重要的应用价值和广阔的应用前景,是继钢铁和铝合金以后发展起来的金属结构材料,并被称之为“21世纪的绿色工程材料”。

其中AZ91D就是一种应用及其广泛的压铸镁合金,该合金的A代表铝,Z代表锌,“9”表示Al的含量为9%,“1”表示Zn的含量为1%左右。

D表示是第四种登记的具有标准组成的镁合金。

但目前的生产实际中还存在一些技术难点使得镁合金不能更加广泛的应用到汽车中,其中对于稀土镁合金的研究还存在许多不确定因素,因此对于稀土镁合金还需要相关技术人员通过不断的试验来完善相关领域。

本文以Mg-Gd合金作为基体,研究稀土元素Gd对镁合金微观组织和力学性能的影响,探索稀土元素Gd对AZ91D镁合金材料的性能影响,从而为镁合金在汽车领域中的广泛应用提高技术基础。

《微合金化Mg-Al-Ca-Mn合金及其复合材料的显微组织与力学性能研究》篇一一、引言随着现代工业的快速发展,轻质、高强度的金属材料在众多领域中得到了广泛的应用。

其中,镁合金因其具有优异的物理和机械性能,以及较低的密度,已成为工程领域的重要选择。

近年来,Mg-Al-Ca-Mn合金以其良好的铸造性能和生物相容性受到了研究者的广泛关注。

本文针对微合金化Mg-Al-Ca-Mn合金及其复合材料的显微组织与力学性能进行研究,为提高材料的性能提供理论基础和实践依据。

二、实验方法首先,本实验采用了传统的金属熔炼方法,制备了不同成分的微合金化Mg-Al-Ca-Mn合金。

随后,通过引入增强相,如陶瓷颗粒等,制备了复合材料。

实验过程中,采用X射线衍射仪、扫描电子显微镜(SEM)和透射电子显微镜(TEM)等手段对显微组织进行观察和分析。

同时,通过拉伸试验、硬度测试等手段对材料的力学性能进行评估。

三、显微组织研究1. 微合金化Mg-Al-Ca-Mn合金的显微组织通过XRD、SEM和TEM等手段,我们发现微合金化Mg-Al-Ca-Mn合金的显微组织主要由α-Mg基体、MgAlCa相和MgMn相组成。

其中,Ca和Mn的加入明显改善了α-Mg基体的组织结构,使其更为致密均匀。

同时,生成的第二相在晶界处起到很好的强化作用,有利于提高材料的综合性能。

2. 复合材料的显微组织对于复合材料,我们发现陶瓷颗粒在基体中分布均匀,与基体结合紧密。

在增强相的强化作用下,基体的组织结构得到进一步优化,使得复合材料具有更好的力学性能。

四、力学性能研究1. 微合金化Mg-Al-Ca-Mn合金的力学性能研究表明,通过合理的微合金化处理,如加入适量的Ca和Mn元素,可以有效提高Mg-Al-Ca-Mn合金的力学性能。

尤其是其抗拉强度和屈服强度均得到显著提高,同时保持良好的延伸率。

此外,材料的硬度也得到了明显的提升。

2. 复合材料的力学性能对于复合材料而言,由于陶瓷颗粒的增强作用,其抗拉强度、屈服强度和硬度均得到显著提高。