2000柱塞泵使用和维护说明书

- 格式:doc

- 大小:1.09 MB

- 文档页数:17

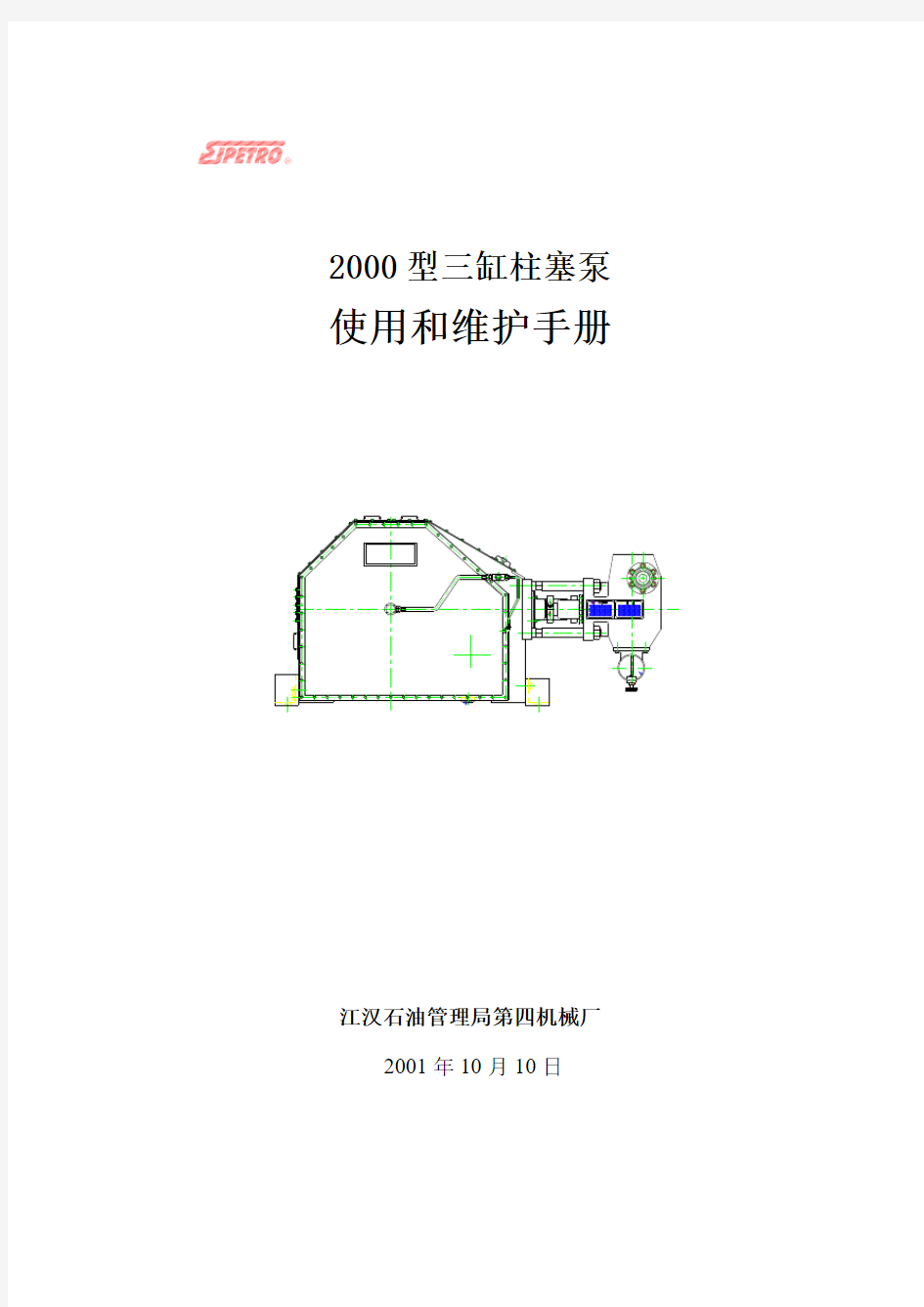

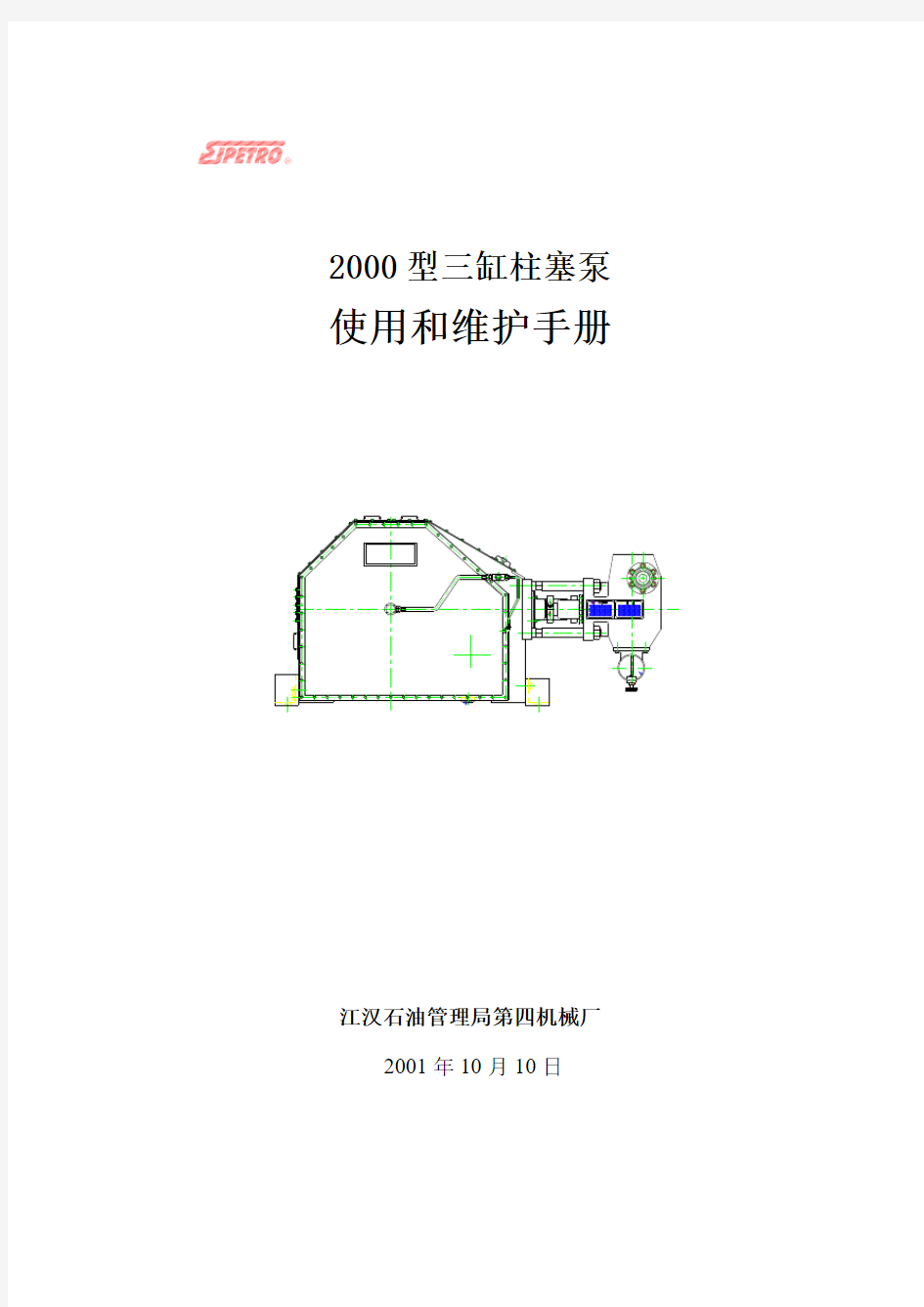

2000型三缸柱塞泵使用和维护手册

目录

1.概述

2.主要技术及性能参数

3.结构简介

4.泵的发运和储存

5.柱塞泵润滑系统的要求

6.泵的安装

7.柱塞泵跑合程序

8.泵的维护保养

9.泵重要螺栓的紧固扭矩

10.故障排除指南

11.随车工具及配件

1.概述

2000型三缸柱塞泵是一种往复式、容积式、卧式单作用三缸柱塞泵,其额定最大制动功率1491kW(2000hp),冲程203.2mm(8″),柱塞直径可以在3 3/4″-7 1/2″之间选择,以满足用户对不同压力和排量的要求。所有不同直径柱塞的液力端所配的动力端是相同的。该泵用于间断性油井作业,如酸化、压裂和压井等。

液力端和动力端由12个合金钢拉杆连接,卸下液力端时,拉杆留在动力端上。柱塞和小连杆之间采用卡箍连接,拆卸和维修液力端很方便。

为确保该设备正常工作及具有较长的使用寿命,避免操作不当产生严重后果,要求操作人员在使用该设备之前,认真阅读本手册,熟悉其结构及使用要求。

2.主要技术及性能参数

2.1 主要技术参数

额定制动功率(kW)1491

冲程(mm)203.2(8″)

最大连杆负荷(kN)1020

齿轮速比 6.353:1

总长(mm)2280

总宽(mm)1518

总高(mm)1124

总质量(kg)5610

2.2 性能参数表

Based on 90% ME and 100% VE

3 结构简介

2000型三缸柱塞泵由动力端和液力端两部分组成。

3.1 动力端

动力端由曲轴、连杆、十字头、小连杆、轴承、齿轮、壳体及泵壳盖等组成。3.1.1 动力端壳体

(1)壳体采用钢质焊接结构,经过消除应力处理。

(2)十字头滑套材料为铸造青铜合金。

3.1.2 曲轴

(1)整体式,材料为合金钢锻件。

(2)经热处理及抛光。

(3)钻有润滑油道。

(4)用四个重型圆柱滚子轴承支撑。

3.1.3 大齿轮

(1)双边斜齿轮结构,用以抵消轴向力。

(2)焊接结构,齿圈为合金钢锻件,齿面氮化处理。

3.1.4 小齿轮轴

(1)合金钢锻件。

(2)小齿轮与轴为整体结构。

(3)齿面渗碳淬火处理。

(4)用两个重型圆柱滚子轴承支撑。

3.1.5 十字头

(1)球墨铸铁铸件,全圆柱设计,有油槽。

(2)半圆青铜瓦片承受连杆负荷。

3.1.6 连杆

(1)锻钢结构,专用工装加工。

(2)用6个双头螺柱和自锁螺母与连杆轴承座连接。

3.1.7 连杆瓦片

铸造青铜,对开式结构。

3.1.8 连杆销

(1)球墨铸铁铸件,仅用于带动十字头返回,不承受连杆负荷。

(2)装入十字头后,用螺钉锁紧。

3.1.9 拉杆

合金钢制造,用以连接动力端和液力端。

3.1.10 动力端总成明细表

图1表示了动力端结构。此处列出各零件的图号、名称及数量,供用户维修及提供配件方便。

动力端总成明晰表

3.2 液力端

液力端由泵头体、凡尔总成、柱塞、盘根、阀盖和吸入总管等部件组成。如图2所示3.2.1 泵头体

(1)泵头体为合金钢锻件,整体式结构。

(2)经过热处理和探伤检验。

3.2.2 柱塞

(1)材料为低碳钢,表面喷涂耐磨合金粉末,耐磨耐腐蚀。

(2)与小连杆用卡箍连接,拆卸方便。

3.2.3 凡尔总成

(1)吸入和排出凡尔总成相同。

(2)采用翼型导向锥形凡尔。

(3)凡尔密封圈为聚胺脂橡胶。

(4)凡尔弹簧为锥形。

3.2.4 柱塞盘根

采用精密模制纤维加强的V形盘根,用精加工的青铜环支撑。

4 泵的发运和储存

发运时,所有泵应排空油。使用前,泵必须冲洗并加满适当的润滑油(见第5节)。泵可以用柴油或轻质油冲洗。海运时,应注意将板条箱包装的泵装入防水的集装箱中。当泵装入甲板下舱内时,应防止海水侵蚀。

新泵不适宜长期储存,应尽快投入使用。对于使用一段时间而需要储存的泵,应用优质防锈剂清理和冲洗液力端。堵住所有液力端排出和吸入口。排出动力端中的油,用优质防锈剂彻底清理和冲洗动力端。油路不得被堵塞。卸下泵壳上的通气阀并堵住通孔。用重型防锈油涂抹小齿轮轴和小连杆。泵应储存在一个温暖干燥的室内。

空闲了一段时间(两个星期左右)的泵,必须卸下柱塞和凡尔,涂上轻质润滑油,并在操作前重新装上。如果不先卸下并涂上润滑剂,柱塞盘根和凡尔密封圈就会在启动时粘连到加工的金属零件上,造成损坏。

5 柱塞泵润滑系统的要求

本手册中有关润滑系统的全部资料应认真阅读并严格执行,它对该泵的寿命极其重要。

5.1 动力端润滑系统的要求

提供一个设计合理且无故障的动力端润滑系统,是确保柱塞泵在作业时处于最佳工作状态和获得较长寿命的最重要因素之一,因此,对润滑系统的安装、液压元件及润滑油的选择都非常严格。为了能使泵正常工作和延长使用寿命,对该泵的动力端润滑系统提出下列要求,供使用者参考。

5.1.1 润滑泵

5.1.1.1 一般选用齿轮泵作为润滑泵。

5.1.1.2 要求润滑泵的转速和发动机的转速一致。

5.1.1.3 保证在发动机低转速下,润滑泵的排量也不小于113L/min,以确保柱塞泵即使在高压低速运转时,也能得到充分的润滑。

5.1.1.4 润滑泵的安装位置应尽量低一些,以减少吸入高度。

5.1.2 润滑泵吸入管

5.1.2.1 吸入管内径不小于50.8mm。

5.1.2.2 入口处真空度不得超过0.035MPa。

5.1.2.3 吸入管滤网规格为40-100目,流量为340L/min。旁通安全阀压力为0.7-0.875MPa。5.1.2.4 吸入管线应尽量短,不能有太多的弯曲。如果管线长度大于3m,就要使用内径为75mm的钢丝编织胶管。所有接头处应缠密封带,以防空气进入。

5.1.3油箱

5.1.3.1 油箱的容量应达到340L,并留有10%的空间。油箱应尽可能做得深一些,使吸入口不会暴露。在车装设备上,由于位置受限制,油箱的容量不得少于230L。

5.1.3.2 油箱应有一个较大的、防雨的呼吸器,并带滤网;应设有观油孔或油尺。如果

吸入滤网要装在油箱内,应尽量装在低处,以便定期清理时取出方便。吸入管接头不得小于3″,回油管接头不得小于4″。

5.1.3.3极热的环境条件下,需要一个油冷却器来防止油温过高和油粘度不合适。在极冷的环境条件下,可以使用一个电控油槽加热器或一个管壳式热交换器,来防止特别差的润滑油吸入状况,避免因润滑油太冷和润滑油粘度不合适而导致润滑油泵的损坏。

5.1.4 滤清器

5.1.4.1 滤清器最小流量为340L/min,最小工作压力1.4MPa,旁通安全阀压力0.105-0.175MPa。5.1.4.2 采用双滤芯滤清器,滤芯规格最好选用25-33μm。

5.1.5 压力管线

5.1.5.1压力管线应为钢丝编织胶管,最小工作压力5.6MPa。

5.1.5.2为了保持3-3.6m/s的流速,压力管线的最小内径25.4mm。

5.1.6 安全阀

在润滑系统中用安全阀来保护滤清器总成是必要的,因为三缸柱塞泵中所有软管可以承受较高压力。