涤纶长丝生产中喷丝板的选用_王书敏

- 格式:pdf

- 大小:175.83 KB

- 文档页数:2

涤纶纺丝工艺与质量控制摘要:介绍涤纶长丝生产的基本知识、生产工艺和设备。

内容包括切片输送、干燥、纺丝、卷绕、拉伸加捻、变形、拉伸变形、拉伸整经、纺丝拉伸卷绕一步法(FDY)、微细旦长丝、工业丝、网络丝和空气变形丝。

关键词:POY,FDY,纺丝工艺参数,喷丝组件设备,及涤纶的工艺要求。

前言涤纶(聚对苯二甲酸乙二醇脂纤维)是由对苯二甲酸和乙二醇进行酯化、缩聚、经熔和加工而制成的合成纤维,它是重要的纺织材料,已广泛的用于纺织工业和其他部门。

涤纶是采用熔融纺丝的方法进行纺丝的,在熔融纺丝过程中,生产聚酯(PET)品种取决于纺丝速度。

在纺速2800—4000m/min内纺出的丝称为预取向丝(POY),涤纶POY具有较大的取向度,而且有一定结晶度,这就赋予了POY以更好的稳定性。

因此,POY是一种可以用于生产拉伸丝和变形丝的商业半成品。

一、涤纶POY的发展史在三十年代初期死卡罗瑟斯首先用脂肪族二元酸和二元醇聚成拒有成纤性能的高分子物——聚酯。

由他制成的纤维,虽然有像丝一样的光泽,比粘胶纤维高的强度及打的弹性,但是熔点低、耐水性差、制造费用昂贵、毫无使用价值,为以后的合成纤维的研究指出了方向,开辟了道路。

温菲尔德等于1941年发现了有使用价值的涤纶。

温菲尔德在研究了大量的文献资料后,提出了分子对称性对于用聚酯制成的纤维性质有很大影响的见解,他用对称的芳香族聚酯见证了他见解的正确性。

用对苯二甲酸和乙二醇缩合成的聚酯,它能结晶并具有成纤性能,同时具有高熔点和抗水解性,把它进行熔融纺丝则能够得到取向和结晶的纤维。

但是,由于二战及原料制造技术和成本高等原因,使得涤纶发展缓慢,因此,直至1953年才开始大规模生产,1960年以前涤纶仅在美、日、西欧各国生产,以后在发展中国家也有生产,目前涤纶产量已占世界合成纤维的首位。

二、涤纶POY的现状涤纶POY之所以能够得到持续迅速的发展,并受到很多国家的重视,其原因是很多方面的,但其中重要原因之一是由于石油化学工业的重大发展,给生产涤纶POY提供了丰富廉价的起始原料对二甲苯、乙二醇。

半消光纤维全消光纤维图3.4POY纤维表面电镜扫描图3.5Ti0:在纤维中的分布情况图3—5是Ti(h粒子在POY纤维内部的分布情况,结合图2-4POY纤维的表面电镜扫描图,可以很清楚置窖看到TiO'z粒子的分布情况。

无论是纤维内部和纤维的表面,Ti02粒子都有不同程度的团聚情况。

根据图4-1,Ti02粒子在母粒中的分布较为均匀,粒子尺寸也大部分在O.221ma。

而在图34和图3.5中,Ti02粒子尺寸最大的达到了O.61am左右。

分散性基本均匀,健在表面的聚集情况较多。

主要是因为我们采用的工艺路线是母粒法,而母粒中的Ti02粒子没有添加偶联剂进行表面处理,在纺丝过程中,Ti02粒子表面电荷产生富集,使邻近料子问形成范德华静电引力,在此作用下,粒子相互靠在一起,从而使总表面积和表面超额自由能降低,凝聚成团Is]。

Ti02粒子在纤维中的分布不匀易造成纤维的折射率不一致,n02粒子比较密集的地方,消光效果较好;而Ti02粒子子少的地方,消光效果相对就差。

从图3—5来看,虽然Tj02粒子有一定的团聚,但分散性能尚可,消光效果能满足要求。

图3-5全消光POY电镜扫描图3.6消光度的影响因素LTi02含量图3-6Ti02含量与L值关系示意图由于目前市场上并无明确的关于消光度的量化表示方法,目前,用户对于消光度的评价通常是采用目测的办法。

曾经有人提出用L值表示涤纶纤维的消光程度,认为L值越大,消光度越高,并且Ti02含量与L值关系如图3.6191。

从切片的L值上,无法找到以上的关系,如表2.1所示,Ti02含量为0.31%的半消光切片L值为82.6,而在表2-2中,Ti02含量为50%的全消光母粒L值为81,对超有光切片的L值测试结果为86。

而从切片的表观来看,明显的全消光母粒的消光情况好于半消光切片和超有光切片。

出现此类偏差的主要原因在于测试方法上,对于切片的色泽的测定,使用的是分光光度计,先将切片在135_+5"C的条件下进行烘干(半表4-4纺丝温度与POY可纺性对比而在切片纺的过程中,由于切片中的Ti02在切片中分配比较均匀,所以不需再次进行分配。

收稿日期:2006201215。

作者简介:王永恒(19752),男,甘肃武威人,助理工程师,工学学士,从事化纤、化工设备研究工作。

喷丝板的设计王永恒,石彩杰,崔再治(大连合成纤维研究所股份有限公司,辽宁 大连 116021)摘要:介绍了熔融纺丝所用喷丝板的材质、喷丝板形状、熔体在喷丝孔中的流变特征,喷丝板微孔几何形状重要参数,喷丝孔排列方式,开孔范围及孔间距,喷丝板的厚度。

关键词:熔纺;喷丝板;设计中图分类号:T Q340.5; 文献标识码:B 文章编号:100828261(2006)0320027204 近年来,合成纤维的开发和研究进入了一个新阶段。

合成纤维品种规格差别很大,采用的纺丝机的形式及工艺条件也多种多样,而喷丝板作为纺丝机不可缺少的精密部件,其功能是将纺丝泵(或称计量泵)精确计量过的纺丝熔体通过喷丝板上的微孔喷挤出具有一定粗细和质地细密的纤维束。

它的形状及特征尺寸是保证纤维成品品质的重要条件。

1 喷丝板的材质喷丝板工作状态相当苛刻,既要承受高温高压,又要保证纤维的品质要求。

喷丝板的材质对其机械性能和使用寿命和周期有很大的影响。

通常材质的硬度越高,喷丝板的使用寿命就越长,但是其加工难度会加大,所以需选用耐高温、耐腐蚀以及具有优良机械性能的不锈钢为材质。

常用不锈钢有S US304,S US316L,S US321,S US431以及S US630,其特性如表1所示。

其中S US316加工性能好,耐腐蚀性好,熔融纺喷丝板多用S US316加工;S US630的机械强度较高,耐腐蚀性好,常用于制造耐高压的喷丝板。

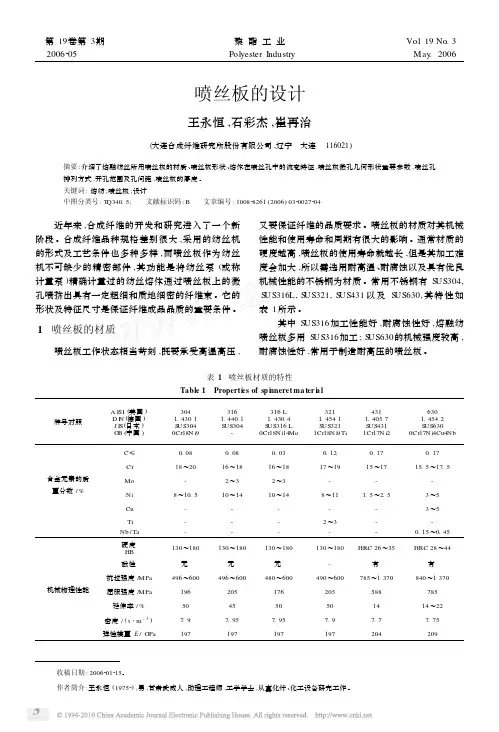

表1 喷丝板材质的特性Table 1 Properti es of sp i n neret ma ter i a l牌号对照A I SI (美国)D I N (德国)J I S (日本)G B (中国)3041.4301S US3040Cr18N i93161.4401S US304-316L 1.4304S US316L 0Cr18N i14Mo3211.4541S US3211Cr18N i9Ti 4311.4057S US4311Cr17N i26301.4542S US6300Cr17N i4Cu4Nb合金元素的质量分数/%C ≤0.080.080.030.120.170.17Cr18~2016~1816~1817~1915~1715.5~17.5Mo -2~32~3---N i 8~10.510~1410~148~11 1.5~2.53~5Cu -----3~5Ti ---2~3--Nb /Ta-----0.15~0.45机械物理性能硬度HB130~180130~180130~180130~180HRC 26~35HRC 28~44磁性无无无-有有抗拉强度/MPa496~600496~600480~600490~600785~1370840~1370屈服强度/MPa 196205176205588785延伸率/%504550501414~22密度/(t ·m -3)7.97.957.957.97.77.75弹性模量E /GPa197197197197204209 第19卷第3期 2006205 聚酯工业 Polyester I ndustryVol .19No .3 May .2006 2 喷丝板的结构2.1 喷丝板形状常用喷丝板为圆形,为适用于不同品种化纤纺丝场合,圆形结构又分为平板型、凸缘平板型、平板环型、凸缘环型等;也有矩形喷丝板,矩形喷丝板又分为凸缘矩型及凸缘凹槽矩型等,多用于孔数较多的短纤维纺丝。

27收稿日期:2020-02-06作者简介:杨培恒(1981-),男,江苏徐州人,中级工程师。

50D/144F 涤纶POY 扁平丝生产工艺杨培恒(江苏德力化纤有限公司,江苏 宿迁 223800)摘要:在熔体直纺环吹风冷却工艺路线上,使用“—”型喷丝板,设置缓和的冷却条件,适当的无风区高度,纺丝温度及纺丝速度,开发生产50D/144F 扁平丝。

关键词:涤纶;风压;扁平丝;无风区中图分类号:TS941 文献标识码:A d oi:10.3969/j.issn.1673-0968.2020.03.009纤维截面异形化后可使防止品的光泽性、蓬松性、抗起毛、起球性、耐污性、硬挺度、弹性、手感等得到不同程度的改善。

诸如仿真、仿毛、仿麻、仿兽皮等,都可以通过异形纤维的物理特性并结合其他工艺条件实现。

在原生产50D/144F 圆孔的基础上,采用常州“—”型喷丝板生产出异形POY,本文重点分析了喷丝板规格、无风区高度、纺丝温度、冷却成型条件、油嘴的选型及上油方式、纺丝速度等工艺因素对生产的影响,为优化扁平丝的质量提供可靠的保证。

1 实验条件1.1 产品规格与工艺条件产品规格:83dtex/144f 涤纶POY 丝聚酯熔体粘度:0.6785工艺条件如下:纺丝速度:2360m/min环吹风温度:18℃冷却风湿度:85%环吹风风压:800 Pa 油嘴: 定制油嘴1.2 主要生产设备冷却装置:Barmag EVO 装置卷绕头:Barmag WINGS 40T-1500/101.3 测试仪器1.3.1 冷却风风压用德国巴马格公司生产的进口风压仪测定 1.3.2 条干不匀率用瑞士USTER 公司生产的USTER-4型条干仪。

2 实验和讨论2.1 喷丝板规格与设计目前扁平丝生产厂家基本选用矩形孔状喷丝板,但其异形度小(<65),而且用这样的喷丝孔纺Discussion on Production of POY 25dtex/96f by Melt Direct SpinningCai Rui, Zhang Pengjuan(Jiangsu Deli Chemical Fiber Co., Ltd, Suqian, Jiangsu 223800)Abstract: Polyester poy25dtex/96F is produced by melt direct spinning. The spinning temperature, cooling mode, lengthof windless zone and design of spinneret are discussed in the existing melt direct spinning POY production equipment. High strength and fine denier poy25dtex /96F product with excellent performance can be produced by adjusting the relevant process.Keywords: wind blowing; very fine; windless areaCopyright©博看网 . All Rights Reserved.28丝,在纺丝工序中,特别是在拉伸工序中,会产生大量断丝和毛丝,不利于生产和品质的提高。

3.4纺丝操作3.4.1修板作业当纺丝组件使用一段时间后,喷丝板表面会有升华物形成的硬黏结物使喷出的熔体细流弯曲,同时在喷丝孔表面也可能积累尘埃粒子而划伤丝条;上一次修板操作会使少量熔体黏结在喷丝板面,污染板面,造成纺丝断头或拉伸毛丝增加,所以要进行周期性修板。

另外,操作工巡检时若发现纺丝异常、断头后发现板面不洁时应进行不定期修板,新更换的组件应进行修板后再进行生头操作。

3.4.1.1修板工具和物品铜铲刀、手套、硅油、油石、防护眼镜、照明灯、毛刷等。

3.4.1.2修板对铲刀的要求铲刀侧平面应保持平整;铲刀刀头应保持平整、锋利、无钝口、缺口,铲刀口应45°角;铲刀刀头不活动。

3.4.1.3修板对雾化硅油的要求1修板对雾化硅油的质量要求2修板时对喷洒硅油的要求清洁用硅油不要喷的太多或太少。

少了污染物不易清洁,多了铲板面时硅油不易去除,时间长了容易结焦重新形成污染物;喷洒硅油时距喷丝板的距离20~30cm,这样硅油就不会黏到板面上,同时可以清洁板面。

3.4.1.4修板具体操作(1)纺丝工确认需要修板的生产线位号,与卷绕工联系待该丝饼满卷或断头时,进行修板操作。

(2)戴好手套、眼镜等劳动保用品(3)停油剂计量泵(4)清理喷丝板四周、加热器、隔板、油嘴、集油槽、侧吹风门处的升华物、熔体浆块、毛丝等赃物。

(5)打开修板照明灯,将底部加热器轻轻拉出外侧隔板。

(6)把硅油摇匀喷向板面。

喷硅油时,硅油瓶喷嘴与喷丝板相距20~30cm,同时在刀头喷少许硅油。

(7)用铲刀板面,铲板时用力要均匀迅速,铲刀和喷丝板要线面接触,以直线运动方向将整个板面修理干净,使板面无熔体、无低聚物,同时应避免用力不合格而造成板面或出丝孔损坏。

(8)铲板后再向喷丝板喷一遍硅油,并修整出丝不畅、细丝、弯头丝、注头丝等不合格孔位。

(9)确认整块板面都修理干净,板面不留硅油。

(10)清理隔板、油嘴和丝道上的熔体、毛丝。

(11)在纺丝岗位记录表上做好作业记录。

涤纶长丝FDY生产毛丝的产生与处理方法1、涤纶长丝毛丝产生的原因与对策1.1普通涤纶长丝FDY生产过程中毛丝的产生聚酯熔体经增压泵的作用流入纺丝箱体,然后经纺丝、冷却、上油、拉伸、定型等工序卷取成型,所得产品为皮芯结构均一的全拉伸丝FDY。

在纺速和冷却速率非常高的情况下,由于应力集中,使皮层承受较大的张力,纤维的皮层容易产生裂痕而导致毛丝,故选择优良的冷却条件保持径向结构均匀就显得十分重要。

成功的做法是建立一个有效的缓冷区,以及使用带有蜂窝状的侧吹风装置,可产生平流风,实现对熔体细流的良好冷却。

在拉伸过程中,随着加工速度(即第二热辊速度)的提高,产量成比例增加,生产成本下降,并且染色均匀性有所提高。

但是加工速度过高时,产品断头和毛丝随之增加,因此必须权衡确定合适的加工速度。

如果拉伸不足而使张力低下,使丝条的摇动幅度增大,也会造成毛丝和断头,但张力过高会对丝饼成型及退绕产生负作用。

从油剂的附着性与纤维起毛的关系来讲,维持较高的油剂乳液的浓度及丝质含油率,可使得纤维的毛丝减少,但也要防止油剂浓度过高而导致油剂渗透性下降而使得丝质降低。

FDY上油方式可选择油嘴上油和油轮上油。

采用油嘴上油可有效降低纺丝张力,但上油的均匀性不好,导致丝条在拉伸过程中张力波动大,产品染斑多。

采用油轮上油,虽然上油均匀、染色均匀性好,但纺丝张力大,从而使毛丝和断头率增加,使消耗增加,满卷率下降。

为此,可采用油轮上油,并且通过调整油轮转速和丝条与油轮包角的大小来有效地降低纺丝张力,减少毛丝和断头的出现。

1.2异形涤纶长丝FDY生产过程中毛丝的产生为了赋予纤维以优良的闪光性、手感和抗起球性,并赋予织物独特的风格和优异的性能,工业上常需生产一类异形涤纶长丝,但在实践中经常发现异形涤纶长丝生产过程中毛丝和断头现象比较普遍,其中喷丝板的设计是制造异形纤维的关键部件。

比如,采用矩形孔形的喷丝板生产扁平长丝时,由于熔体流经孔壁的法向应力不均匀,因此熔体的挤出胀大也不均匀,从而使纤维在纺丝和拉伸过程中容易产生大量的毛丝和断头。

喷丝板纺丝原理

喷丝板纺丝原理是一种用于纺织工艺中的纺纱方法。

它利用高速旋转的喷丝板,将液态或溶液状聚合物经过细孔喷丝板喷射出来,形成连续的纤维流。

这些纤维流经过空气的牵引和拉伸作用,逐渐凝固成纤维束,最终形成纺纱线。

喷丝板纺丝原理的关键在于喷丝板的设计和操作参数的控制。

喷丝板的细孔尺寸和布局可以决定纺成纤维的直径和分布。

通过控制喷丝板与聚合物溶液的距离,可以调节纤维束的拉伸程度和长度。

同时,空气的速度和压力也影响着纤维束的拉伸和凝固速度。

喷丝板纺丝原理具有以下几个优点:

1. 可以制备纤维直径较小且分布均匀的纺纱线,适用于制备细纤维产品。

2. 可以在喷丝过程中直接添加颜料或其他添加剂,制备具有特殊功能或效果的纺纱线。

3. 生产效率高,可以快速、连续地制备纺纱线。

喷丝板纺丝原理在纺织工艺中得到广泛应用,特别是在微纳纤维材料的制备和特殊纤维的生产中具有重要意义。

第一章 概述1.1纤维的发展概况与分类从外形上讲,纤维是一种细而长比较柔韧的天然或人工化合物质,具有相当大的长度直径比。

对于纺织纤维而言,需要有较大的断裂强度和断裂伸长,才能有服用性能。

1.1.1 纤维的发展概况1.1.1.1合成纤维的发展合成纤维是在上世纪20年代开始研制的,合成纤维的工业化在30年代中期才开始的,1935年,美国人首先研究成功了第一种聚酰胺纤维—尼龙66,并在1938年建立了试验工厂,于1939-1940年间将其试验成果推广并开始了工业化生产,聚酰胺纤维在全世界国家得到了广泛的发展。

合成纤维从发现到工业化生产的今天,经历了四个阶段。

第一阶段:1938-1950年主要发展尼龙,同时探索新的化纤高聚物。

第二阶段:1950-1956年涤纶和腈纶问世,并实现了工业化生产。

第三阶段:1956年-迄今,发展第二代合成纤维――改性纤维。

通过化学和物理改性以制成具有特定性能的纤维。

第四阶段:1960年-迄今,发展特种纤维。

通过努力已经获得耐高温纤维、高强力纤维、阻燃纤维、碳素纤维、超导或导电纤维等。

合成纤维在全世界的发展也是一个不断变化的过程,1940年全世界合成纤维产量只有5000吨,1950年达到7万吨,并且主要集中在西方发达的国家,随着工业化的普及,在1975年以后,纤维生产的重心开始转移,从单纯的追求数量转向降低成本和提高质量上,产品生产和市场的重心也逐渐移向发展中国家和地区,如中国、印度、巴西等。

1.1.1.2 涤纶长丝的发展涤纶是我们国家对聚酯纤维的商业名称。

国际标准组织(ISO)对聚酯纤维的说明如下:构成纤维的聚合物组成为二元醇和对苯二甲酸形成的酯,其中链形大分子至少占链中的85%(以质量计),它的通常组成为聚对苯二甲酸乙二酯(PET)。

它的分子式是:HO(CH 2CH 22CH 2OH可以用其它的二元醇可用来代替乙二醇,如1,4一丁二醇,制成聚对苯二甲酸丁二醇酯(PBT)。

1953年美国杜邦(DuPont)公司首先推出聚酯纤维商品,1955年英国帝国化学工业公司(I.C.I)同时建成短纤维和长丝工厂,当时长丝年产量约1000吨。

第26卷 第3期合 成 纤 维 工 业 Vol.26 No.3

2003年6月 CHINA SYN THETIC FIBER INDUSTR Y

J un. 2003

收稿日期:2002-09-28;修订日期:2002-12-19。

作者简介:王书敏(1972-),女,山东荷泽人,工程师。

从事化纤工艺管理。

涤纶长丝生产中喷丝板的选用

王书敏

(洛阳石化总厂长丝车间,河南洛阳 471012)

摘 要:分析了涤纶长丝生产中喷丝板选用的相关理论,对熔体的切变速率、喷丝头拉伸比、喷丝板背压的

计算方法进行分析讨论,认为3个参数可作为选择喷丝板微孔直径和长径比的依据,并举实例进行了验证。

关键词:涤纶长丝

喷丝板流变性切变速率拉伸比背压中图分类号:TQ342.21 文献识别码:B 文章编号:1001-0041(2003)03-0058-02

1 喷丝板选用的相关理论分析1.1 熔体在喷丝板微孔中的流变特征 聚酯熔体在微孔中的流动为在背压作用下的剪切流动,随着切变速率的增大,流动特性由牛顿型流动转变为非牛顿型流动,然后又转化为牛顿型流动。

喷丝板微孔的直径在0.1~0.5mm ,熔体流动切变速率约在5000~12000s -1,熔体流动属于非牛顿型流动,即随着切变速率的提高,其表观粘度呈指数关系下降。

1.2 熔体的弹性效应

高速纺丝过程中熔体的弹性效应更为显著。

为了减小弹性效应,可提高熔体温度,以降低熔体粘度,减少松弛时间。

增加喷丝板微孔长径比,以增加熔体在喷丝孔中的停留时间,也可达到降低

弹性效应的目的。

1.3 喷丝板选用的方法

喷丝板选用要考虑微孔直径、长径比、导孔形状、微孔分布,下面着重讨论喷丝板的孔径和长径比这两个主要参数。

一般,纺低线密度单丝时,孔径宜稍小;反之,孔径宜稍大。

在高速纺丝中,一般采用较大的长径比,增加熔体在微孔中的停留时间,减少弹性效应,但是长径比太大,加工较困难,并造成喷丝板背压过高,组件使用周期缩短。

2 喷丝板选用的数据分析2.1

切变速率

聚酯熔体是切力变稀流体,随着切变速率的

增加,熔体的表观粘度下降,从流变学的角度,在一定范围内,切变速率的增加有利于纺丝,但是切

变速率太大,弹性效应显著,造成纺丝异常。

在涤

纶长丝高速纺丝生产中,切变速率(

γ)应控制在6000~10000s -1。

计算公式如下[1]:

γ=32Q/πD 3ρ

(1)

式中 Q ———单孔吐出量(g/s );

ρ———熔体密度,一般取1.18g/cm 3;D ———喷丝板微孔直径(cm )。

从式(1)可以看出,切变速率与喷丝孔的吐出量成正比,而与喷丝板孔径的3次幂成反比,孔径的变化对剪切速率的影响较大。

2.2喷丝头拉伸比

熔体从喷丝板微孔挤出后,由于喷丝速度与卷取速度间的速度差,使熔体细流在沿运行方向的速度场中逐渐被拉长变细。

喷丝头拉伸比过小,丝束拉伸不足,条干不匀,影响产品染色性能;但喷丝头拉伸比过大,拉伸过度,会造成单丝断裂,形成毛丝,生产状况恶化。

喷丝头拉伸比(R )可用下式进行计算:

R =πD 2V ρ/4Q

(2)

式中 V ———第一导丝辊速度(cm/s )。

喷丝头拉伸比一般控制在80~200,纺丝效果较好,生产涤纶FD Y 时,由于第一牵引辊速度较低,喷头拉伸比应小些,约80~100,而生产涤纶PO Y 时喷丝头拉伸比应较大些。

2.3喷丝板背压 喷丝板背压表示熔体通过微孔的压力损失,喷丝板的背压(&P )可按下式计算。

&P =128μL Q/9.8ρ

πD 4105(3)

式中 L ———喷丝板微孔长度(cm );

μ———表观粘度。

根据日本东丽公司提供的设计资料,μ可按下式计算。

μ=K α

(4)

式中 K ———温度参数;

α———切变速率参数。

通过对数据的回归分析,可以得出具体的经验公式:

α=1.008

γ-0.521

(5)

K =-1.50×103

t +5.655×10

5

(6)

式中 t ———纺丝温度。

将式(5),(6)代入式(4),纺丝温度取290℃,可得表观粘度的经验公式:

μ=1.315×105

γ-0.521

(7) 再将式(7)代入式(3),可得

&P =4.636× γ-0.521

L Q/D 4

(8)

根据测定,背压每增加980Pa ,聚酯熔体温度

约上升4℃,由于在喷丝板微孔中的温升,可以改善熔体的流变性,增加其可纺性,所以喷丝板要保持一定的背压,但是如果背压太高,组件的初始压力将很高,组件压力上升速度过快,组件的使用周期缩短,甚至会造成喷丝板变形。

一般喷丝板背压选择在7.8~12.7MPa 。

3 应用实例

以167dtex/36f 的生产为例,最佳值为:切

变速率6000~10000s -1,喷丝头拉伸比80~100,背压7.8~12.7MPa 。

根据此3个参数和已知的工艺参数的计算结果列于表1中,表中也列入了现有的喷丝板的数据。

通过对比,认为采用孔径为0.35mm ,长径

比为2.8,3.0,3.2的喷丝板较为合适。

采用以孔

径为0.35mm ,长径比为3.0的喷丝板,与原孔径为0.30mm ,长径比为3.0的喷丝板生产状况对比如表2。

表1 不同喷丝板计算数据对照表

T ab.1 Spinneret d ata comp arison

喷丝板

规格L ×D /

mm L /D

γ/s -1

R

&P/

MPa 1.33×0.38

3.55202.7495.0911.11.05×0.35 3.06658.5380.6710.70.90×0.30 3.010573.5159.2713.40.98×0.35 2.86658.5380.6710.01.12×0.35 3.26658.5380.6711.41.225×0.35

3.5

6658.53

80.67

12.5

注:产品规格167dtex/36f ;卷绕速度为4334m/min ;GR 1

速度1410m/min ;单孔吐出量0.0331g/s 。

表2

不同喷丝板生产状况对照表

T ab.2 Comp arison of PET production with different spinneret

喷丝板

规格

染色A 级品率,%染色合

格品率,%断头次数/次·(天·线)-1

满卷率,

%D 0.30mm L /D 3.094.095.04395.6D 0.35mm L /D 3.0

99.7

99.9

38

96.5

注:每条生产线32个纺丝位,每位8丝饼。

4 结论

熔体在喷丝板微孔中的切变速率、喷丝头拉

伸比、喷丝板背压可以作为确定喷丝板微孔直径的重要参考依据,而其长径比可参照喷丝板的背压进行选择。

参 考 文 献

[1] 李允成,徐心华等.涤纶长丝生产[M ].第二版.北京:中国

纺织出版社,1994.8

Selection of spinneret for PET f ilament production

Wang Shumin

(Filament Plant of L uoyang Pet rochemical Com plex ,L uoyang 471012)

Abstract:The theories related to spinneret selection for PET filament production were analyzed.The calculation of melt shear

rate ,jet stretch ratio and spinneret back pressure was analyzed and discussed ,which decided the diameter and L /D ratio of spinneret.The related examples were given.

K ey w ords :PET filament ;spinneret ;rheological behavior ;shear rate ;draw ratio ;spinneret back pressure

9

52003年第3期 王书敏.涤纶长丝生产中喷丝板的选用。