固硫剂的分类

- 格式:pdf

- 大小:291.28 KB

- 文档页数:5

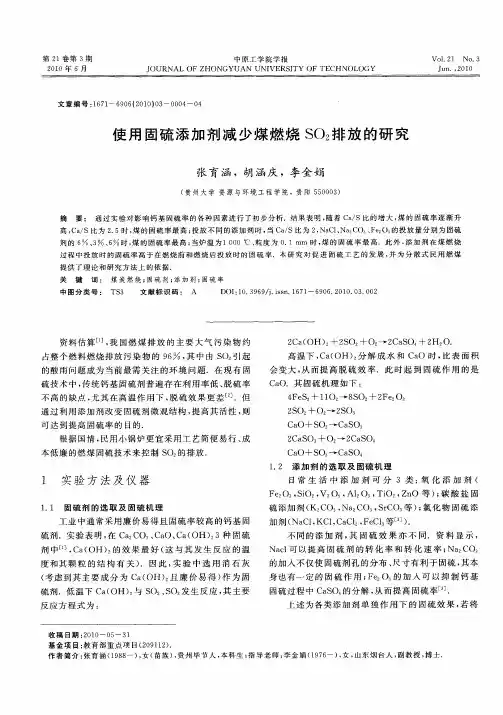

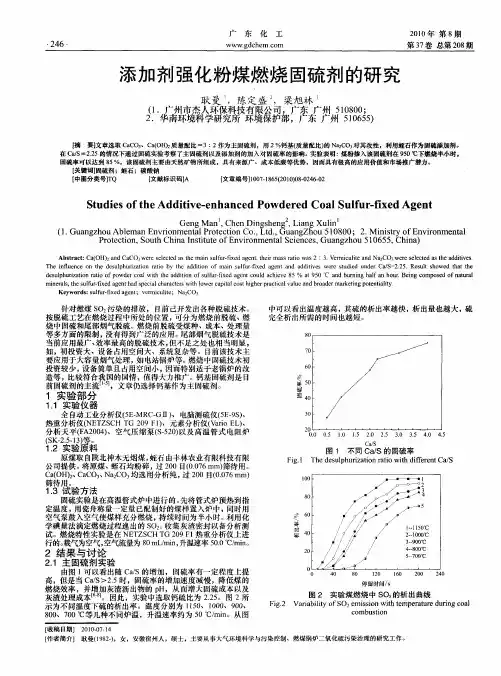

钙基固硫过程中发生的总反应概述说明以及解释1. 引言1.1 概述钙基固硫过程是一种常用的除硫方法,通过使用含有钙基物质的材料来捕捉和转化燃煤废气中的二氧化硫,以减少对环境的负面影响。

该过程涉及多个反应步骤,其中包括氧化、吸收、释放和固定等过程。

本文旨在对钙基固硫过程中发生的总反应进行全面概述和说明。

1.2 文章结构本文共分为四个部分进行讨论。

首先,在引言部分提供了概述信息,并介绍了文章的结构安排。

接下来,在第二部分中详细阐述了钙基固硫过程总反应的概述说明,包括该过程的简介、反应条件和机理以及反应产物和影响因素等内容。

然后,在第三部分中对钙基固硫过程总反应进行解释,涵盖了化学反应机理解析、物理性质变化分析以及工业应用与前景展望等方面的内容。

最后,在结论部分总结了本文所讨论的钙基固硫过程总反应要点,并提出了未来研究方向的建议和展望。

1.3 目的本文的目的是全面介绍和解释钙基固硫过程中发生的总反应。

通过对该过程的概述说明和分析解释,旨在增加读者对钙基固硫技术及其应用的了解,并为未来研究提供指导和展望。

2. 钙基固硫过程总反应的概述说明2.1 钙基固硫过程简介钙基固硫是一种常用的脱硫方法,广泛应用于燃煤电厂和工业锅炉等领域。

这种方法通过引入一定量的钙化合物(如石灰石或生石灰)来捕集燃料中产生的二氧化硫(SO2),从而减少对大气环境的污染。

在钙基固硫过程中,钙化合物与SO2反应生成具有较高稳定性的硫酸钙(CaSO4)或其他形式的排放物。

这个过程通常在高温下进行,并受到多种因素的影响,如反应条件、固硫剂质量及其分布、进料组成以及装置设计等。

因此,深入了解钙基固硫过程总反应是非常重要且必要的。

2.2 反应条件和机理钙基固硫反应主要发生在高温和相对湿度较高的环境下。

温度和湿度都是影响该反应速率和效果的重要因素。

通常情况下,在600-800摄氏度范围内,钙基固硫反应达到最佳效果。

此外,在适宜的相对湿度下,水蒸气可以促进该反应的进行。

近年来,我国越来越重视环境污染问题,相关环保政策和大气污染物排放标准的相继出台,对烟气排放的要求越发严格。

在超低排放的背景下,降低燃煤烟气中的硫含量排放势在必行。

目前,我国燃煤烟气脱硫工艺迅速发展,也引进了许多国外先进的脱硫技术并实现了本土化。

常见的脱硫技术以燃烧阶段为基础可以分为三大类,即燃烧前脱硫、燃烧中脱硫、燃烧后脱硫。

目前,燃烧后脱硫技术以其成熟的技术优势在世界范围内广泛应用,尤其是在发达国家内更是占有最高的市场比例,取得的效果显著。

1 燃烧前脱硫在煤炭燃烧前将硫分从煤炭中脱离出来,以减少最终排放烟气中二氧化硫含量的技术称为燃烧前脱硫。

这种技术不仅能够提高煤炭自身的燃烧效率,使煤炭充分燃烧,还可以将硫元素对后续存在的工艺设备造成的伤害和影响降至最低。

根据脱硫基本原理燃烧前脱硫可分为物理法脱硫、化学法脱硫和微生物法脱硫。

1.1 物理法脱硫物理法脱硫利用煤中硫分和煤基体的密度、导电性、悬浮性等物理性质之间的差异而在洗选煤过程中脱除存在于煤中的无机硫,是我国目前较为常用的燃烧前脱硫方法。

该法的优点是工艺简单,投资少;缺点是只能脱除煤中的无机硫,对于煤中的有机硫没有脱除效果,并且脱硫效率也不高。

目前常用的工艺有:重选法、浮选法、磁选法、电选法。

重选法常用的脱硫设备有水力旋流机、摇床等。

该方法的优点是成本低、处理量大、污染小,但局限性也比较大,几乎不能脱除有机硫,对颗粒较细的煤炭脱除效果也不好。

浮选法利用矿物的疏水性,通过较多气泡黏附在其表面而上浮在浮选液之上,形成一种矿化泡沫层,刮除该层泡沫层从而实现煤炭与矿物杂质的分离。

磁选法首先将煤与含硫矿物经过强磁场,然后进入磁选,利用它们磁性的差异来分离煤中的含硫矿物。

但该方法只能脱除部分无机硫,对有机硫无脱除作用。

1.2 化学法脱硫化学法脱硫是在高温、高压、氧化剂等作用下,将煤中的硫氧化或者置换,最终实现脱硫目的。

该法的优点是能够脱除无机硫和大部分有机硫,但所用设备复杂,能耗大,成本较高,并且脱硫试剂对设备具有一定的腐蚀性,会破坏煤炭结构,难以工业化利用。

应用工业固硫型煤技术控制燃煤工

业锅炉

工业固硫型煤技术是指在煤的生产和应用过程中,采用掺加固硫剂的方法,使煤中的硫在燃烧过程中与固硫剂发生反应,生成硫酸钙等固体物质,防止污染物的排放。

这种技术已经被广泛应用于各种类型的燃煤工业锅炉中,有效地控制了燃烧产生的污染物的排放,改善了空气质量,减少了对环境的损害。

工业固硫型煤技术控制燃煤工业锅炉的过程中,重点是选择合适的固硫剂和添加量,并通过改变配比的方式调整燃煤的固硫率。

在具体实施过程中,首先需要根据锅炉的规格和工艺要求选择适合的固硫剂,确定最佳添加量和添加方式。

一般来说,沾固剂添加量在0.5%—2%之间,具体数量可根据煤质、

燃烧条件、锅炉结构、排放标准等因素进行调整。

在工业固硫型煤技术控制燃煤工业锅炉的过程中,还需要针对不同的燃烧条件进行精细调整。

例如,在低温条件下燃烧时,应采用温度控制、空气过量和氧气富裕等措施,使硫酸钙等固体物质在燃烧中充分固硫;在高温条件下燃烧时,应采用盐酸喷雾、淋水等措施,降低煤中的挥发性质和气态硫的浓度,使硫在烟囱中得到完成氧化。

为了达到更好的排放效果,除了应用工业固硫型煤技术外,还可以考虑使用其他治理技术,如烟气脱硝、烟气脱臭、烟气

脱烟等。

这些方法的使用可以降低燃煤工业锅炉产生的其他污染物的含量,使空气质量得到进一步提升。

总之,应用工业固硫型煤技术控制燃煤工业锅炉已经成为了现代环保工作中的一项重要措施。

通过合理选择固硫剂、精细调整配比,并与其他治理技术相结合,可以有效地降低锅炉产生的污染物的排放,保护环境,促进经济社会的可持续发展。

燃煤助燃剂的研究与应用综述王樾张伟林旭青唐慧慧王铁军南京永能新材料有限公司,南京,211100摘要:燃煤助燃剂在电力、石化、水泥等企业里起到了节能减排的重要作用。

本文总结了燃煤助燃剂的作用和助燃机理,介绍了国内外燃煤助燃剂的研究和应用成果,并提出了国内在燃煤助燃剂研究方面存在的问题和今后燃煤助燃剂的发展趋势。

关键词:煤炭助燃剂,机理,添加剂,Research and application on coal combustion-improver reagentWang Yue Zhang WeiNanjing Yongneng Materials Limited CompanyAbstract: Coal combustion-improver reagent played an important role in economizing energy and decreasing atmospheric contamination in corporations. The role and mechanism of coal combustion-improver reagent was summarized. The application and researches on coal combustion-improver reagent was given a presentation. The development and existent problemes for the future was introduced.Key Words: coal combustion-improver reagent; the mechanism;additives;世界上煤炭资源有限,而且储存量在不断的减少,可是社会发展对煤炭的需求日益增长,煤炭价格也不断上升。

这样一方面需要节煤,另一方面要求采取措施提高煤炭的利用效率。

脱硫剂配方随着环保意识的不断提高,对于煤炭等化石燃料的排放污染问题越来越引起人们的关注。

其中,二氧化硫的排放是一项重要的污染源。

为了减少二氧化硫的排放,需要使用脱硫剂进行处理。

脱硫剂是一种能够吸收或转化二氧化硫的化学物质,它可以将二氧化硫转化为硫酸盐或硫酸,从而达到减少污染的目的。

本文将介绍脱硫剂的配方和制作方法。

一、脱硫剂的分类脱硫剂主要分为湿法脱硫和干法脱硫两种。

湿法脱硫是指将脱硫剂溶解在水中形成脱硫液,然后将烟气通过脱硫液中进行脱硫。

干法脱硫是指将脱硫剂与烟气一同进入反应器中,在高温下进行反应,从而达到脱硫的目的。

二、脱硫剂的配方1. 石灰石脱硫剂石灰石是一种常见的脱硫剂,它可以将二氧化硫转化为硫酸钙。

石灰石脱硫剂的制作方法如下:(1)将石灰石破碎成粉末。

(2)将石灰石粉末和适量的水混合,形成脱硫液。

(3)将脱硫液喷洒到烟气中,进行脱硫。

2. 活性炭脱硫剂活性炭是一种具有高度孔隙率和吸附性能的材料,可以吸附二氧化硫。

活性炭脱硫剂的制作方法如下:(1)将活性炭破碎成粉末。

(2)将活性炭粉末和适量的水混合,形成脱硫液。

(3)将脱硫液喷洒到烟气中,进行脱硫。

3. 氨水脱硫剂氨水是一种能够与二氧化硫反应形成硫酸铵的化学物质。

氨水脱硫剂的制作方法如下:(1)将氨水和适量的水混合,形成脱硫液。

(2)将脱硫液喷洒到烟气中,进行脱硫。

三、脱硫剂的制作方法1. 石灰石脱硫剂的制作方法(1)将石灰石破碎成粉末,可以使用破碎机进行破碎。

(2)将石灰石粉末和适量的水混合,形成脱硫液。

(3)将脱硫液喷洒到烟气中,进行脱硫。

2. 活性炭脱硫剂的制作方法(1)将活性炭破碎成粉末,可以使用破碎机进行破碎。

(2)将活性炭粉末和适量的水混合,形成脱硫液。

(3)将脱硫液喷洒到烟气中,进行脱硫。

3. 氨水脱硫剂的制作方法(1)将氨水和适量的水混合,形成脱硫液。

(2)将脱硫液喷洒到烟气中,进行脱硫。

四、脱硫剂的应用脱硫剂广泛应用于燃煤、燃油等化石燃料的燃烧过程中,可以减少二氧化硫的排放,从而降低空气污染。

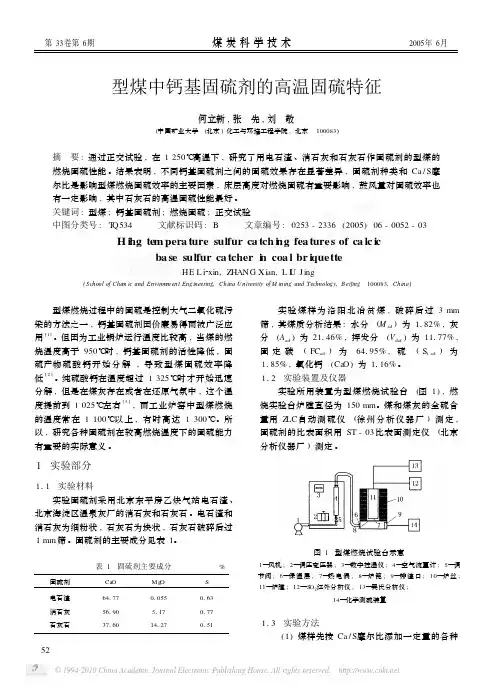

文章编号:0253-2409(2003)04-0381-04收稿日期:2002-07-08;修回日期:2003-02-18 联系作者:任有中,E-mail:ene _ren@zju edu c n作者简介:贾 瑜(1975-),男,山西太原人,硕士研究生,工程热物理专业。

E -mail:j wnes t@163 net钙基固硫剂的制备及其固硫效果贾 瑜,张同翔,钱剑青,任有中(浙江大学热能工程研究所,浙江杭州 310027)关键词:制备;固硫剂;大气污染中图分类号:X511 文献标识码:A传统的钙基固硫剂虽然价格低廉,但普遍存在着钙利用率低,固硫率不高的缺点,尤其是在高温条件下,固硫效果更差。

固硫剂是固硫技术中的关键,随着燃烧技术及表面科学的发展,发现传统钙基固硫剂固硫效果差的主要原因是在燃烧过程中固硫剂的活性很低,造成这种情况的主要原因是[1]由于在高温下,有机硫的析出速度大大快于CaC O 3的分解速率,使得含硫气体未能及时与固硫剂反应就已逸出;同时高温下CaSO 4和CaSO 3要发生分解;此外,还会出现固硫剂高温烧结和多孔结构堵塞,致使颗粒的比表面积急剧下降;而且在实际反应中,由于含硫气体首先与固硫剂表面反应形成CaSO 4/CaSO 3致密层,使固硫剂表面被覆盖,造成空洞堵塞,从而影响了固硫剂中心与含硫气体的反应。

而通过在钙基固硫剂中添加金属化合物以及用化学溶液调质制备成复合固硫剂,则可以有效的提高传统钙基固硫剂的活性和固硫率。

金属化合物对固硫效果的影响,已经有不少的研究成果[2~4],在纯CaC O 3中添加Fe 2O 3可以在固硫反应中起促进作用,降低反应活化能,使反应更加容易进行,而且Fe 2O 3的加入,可以使CaSO 4的分解温度有一定的提高,加快CaSO 3的氧化反应。

此外添加Al 2O 3[3]也可以抑制固硫产物的高温分解,同时可以形成具有高热稳定性的CaSO 4、CaO 和Al 2O 3的复盐,且此产物可以覆盖或包裹CaSO 4晶体的表面,抑制CaSO 4的分解。

土壤固化剂种类及化学成分1.水泥固化剂:水泥是一种常见的土壤固化剂。

它主要由氧化钙(CaO)、硅酸盐(SiO2)、铝酸盐(Al2O3)和氧化镁(MgO)等成分组成。

水泥固化剂通过与土壤中的水分反应,形成坚硬的胶结物,从而提高土壤的稳定性和承载能力。

2.炉渣固化剂:炉渣固化剂是一种利用工业炉渣制成的土壤固化剂。

它可以将废弃炉渣重新利用,并具有优异的固化效果。

常见的炉渣固化剂主要包括高炉炉渣、硅藻土炉渣和煤矸石炉渣等。

炉渣固化剂主要成分包括硅酸盐、氧化钙、氧化镁和氧化铝等。

3.聚合物固化剂:聚合物固化剂是一种利用聚合物材料制成的土壤固化剂。

它可以增加土壤的黏结性和抗冲击力,并降低土壤的渗透性。

常见的聚合物固化剂有聚氨酯、聚酯和环氧树脂等。

聚合物固化剂的化学成分取决于具体的聚合物材料。

4.硅酸盐固化剂:硅酸盐固化剂是一种由硅酸盐材料制成的土壤固化剂。

它可以通过与土壤中的含有氢离子的颗粒反应,形成胶凝体,在土壤中形成一层致密的硅酸盐胶凝物。

常见的硅酸盐固化剂有硅酸钾、硅酸钠和硅酸钙等。

5.碱固化剂:碱固化剂是一种利用碱性物质制成的土壤固化剂。

它可以通过与土壤中的酸性成分反应,中和土壤的酸性,并形成稳定的化合物。

常见的碱固化剂有钠水玻璃、钠硅酸盐和氢氧化钠等。

碱固化剂的化学成分取决于具体的碱性物质。

除了上述几种常见的土壤固化剂外,还有一些其他的固化剂可根据具体的需求和情况选择使用,如石灰固化剂、粉煤灰固化剂和有机物固化剂等。

总之,土壤固化剂种类繁多,其化学成分也各不相同。

通过选择合适的土壤固化剂,可以有效提高土壤的稳定性和承载能力,从而满足不同领域的需求。

工业固硫方程式

工业固硫是一种减少空气中二氧化硫排放的方法,它通过在燃烧过程中加入固硫剂将二氧化硫转化为硫酸盐,从而减少空气污染。

在工业固硫过程中,固硫剂的选择和使用量对固硫效果起着决定性作用。

下面是工业固硫方程式的一些例子:

1.氧化钙固硫方程式:

CaO + SO2 → CaSO3

CaO + SO3 → CaSO4

2.氢氧化钠固硫方程式:

NaOH + SO2 → NaHSO3

NaOH + SO3 → Na2SO4

3.碱式氧化钙固硫方程式:

Ca(OH)2 + SO2 → CaSO3 + H2O

Ca(OH)2 + SO3 → CaSO4 + H2O

4.乙醇胺固硫方程式:

NH2CH2CH2OH + SO2 → NH2CH2CH2OSO3H

NH2CH2CH2OH + SO3 → NH2CH2CH2OSO3Na

以上方程式仅是工业固硫中的一部分,不同的固硫剂和反应条件会得到不同的反应方程式。

工业固硫的应用已经广泛,它不仅可以减少空气污染,还可以提高燃料的燃烧效率,减少能源消耗。

- 1 -。

土壤固化剂种类及化学成分一、化学固化剂1.氧化硅:氧化硅固化剂分为硅酸盐型和有机硅型两大类。

硅酸盐型主要成分是二氧化硅(SiO2),可以通过硬化剂与土壤反应形成化学键,加强土壤颗粒之间的结合。

有机硅型的主要成分是有机硅化合物,它不仅能够固结土壤颗粒,还能够改善土壤的透水性和透气性。

2.水泥:水泥是一种常用的土壤固化剂,主要成分是硅酸盐。

水泥与土壤颗粒反应形成水化产物,使土壤颗粒结合在一起,提高土壤的强度和稳定性。

水泥固化剂适用于各种土壤类型,对纤维含量较高的土壤也有很好的固化效果。

3.飞灰:飞灰是煤燃烧产生的废弃物,主要成分是二氧化硅、铝氧化物和氢氧化钙等。

飞灰能够与土壤颗粒反应形成新的结晶物质,增加土壤的强度和稳定性。

飞灰固化剂不仅可以提高土壤的抗风蚀能力,还能够改善土壤的肥力和保水性。

二、有机固化剂1.乳化沥青:乳化沥青是一种以沥青为主要成分的水溶性液体。

它可以与土壤颗粒结合,形成一种具有较好强度和稳定性的胶体结构。

乳化沥青固化剂适用于各种土壤类型,尤其是黏土和粉质土。

2.树脂:有机树脂固化剂是一种由有机高分子化合物组成的材料,可以与土壤颗粒发生化学反应,形成一种具有较高强度和稳定性的固体结构。

树脂固化剂适用于各种土壤类型,尤其是砂质土和粉质土。

3.聚合物:聚合物固化剂是以聚合物为主要成分的固化材料,可以与土壤颗粒结合形成强度较高的结构。

聚合物固化剂适用于各种土壤类型,尤其是黏土和粉质土。

总之,土壤固化剂种类繁多,包括化学固化剂和有机固化剂。

这些固化剂可以通过与土壤颗粒反应,形成新的结晶或胶体结构,从而提高土壤的强度和稳定性。

不同固化剂适用于不同的土壤类型和工程需求,可以根据具体情况选择合适的固化剂进行土壤固化处理。

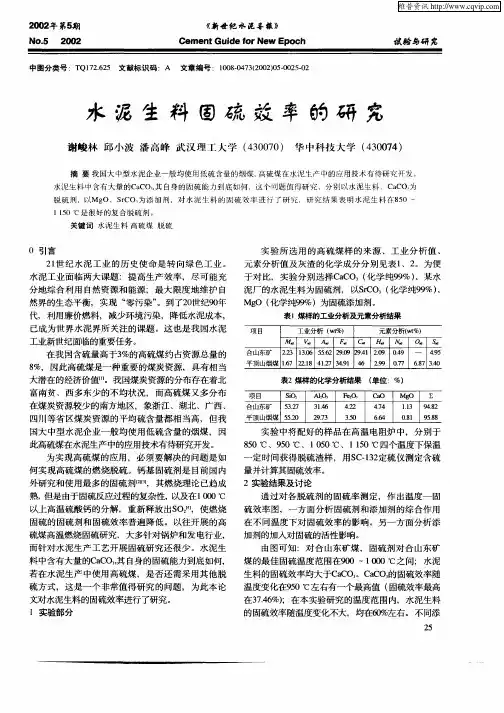

关于预分解水泥窑的脱硫问题2013 年12 月发布的《水泥工业大气污染物排放标准》(GB4915-2013)中规定:现有生产线自2015 年7 月1 日开始,熟料生产线SO2 排放浓度不得高于200mg/Nm3,重点地区不得高于100mg/Nm3。

就一般水泥生产线来讲,现有的预分解窑水泥工艺本身就具有脱硫功能,分解炉可以生成活性很高的CaO,能很好地吸收烟气中的SO2。

所以,对于原燃材料含硫量不是太高的生产线,SO2 排放一般不会超标。

但对于少部分原燃材料含硫量较高的生产线,由于预热器在上、分解炉在下,硫化物的挥发在先、CaO 的生成在后,随烟气进入预热器的CaO 极其有限,满足不了吸收烟气中SO2 的需求,还是存在SO2排放浓度超标现象。

1 分解炉CaO制浆脱硫工艺海螺水泥为了解决部分生产线SO2 排放>200mg/Nm3 的超标排放问题,曾多次组织技术会议分析排放超标的原因,并与有关高校及研究院所合作,开发了“分解炉出口取出CaO、制浆后作为脱硫剂、喷洒于废气中”的脱硫技术,并在海螺某生产线进行了试点应用。

现将其主要内容介绍如下:1.1 排放超标的原因分析及措施分析认为,水泥熟料烧成系统中的硫,是由原料和燃料带入的。

在预分解窑系统内,由窑头和分解炉喂入燃料所带进来的硫,均被CaO 和碱性氧化物吸收生成硫酸盐;原料中存在的硫酸盐在预热器系统通常不会形成SO2 气体,大体上都会进入回转窑内;而原料中以其他形式存在的硫,则会在300~600℃被氧化生成SO2气体,主要发生在五级预热器窑的第二级旋风筒或者六级预热器窑的第三级旋风筒部位。

分析认为,由于分解炉内新生成的CaO 活性很高,能很好地吸收烟气中的SO2,水泥工艺本身具有脱硫功能,所以一般水泥生产线SO2 排放都不是问题。

但部分生产线由于原料中硫化物的含量较高,硫化物氧化产生的SO2 在通过上级旋风筒时不能被全部吸收,未吸收的SO2就随废气从预热器排出。

第十届全国燃煤二氧化硫氮氧化物污染治理技术暨烟气脱流脱氮工程建设和运行管理交流会·147·燃煤固硫剂的研究现状洪燕李江华姚波(中电投远达环保工程有限公司重庆400060)摘要在煤的燃烧过程中,某种物质与燃烧过程生成的s0:或S0,起化学或物理吸附反应,形成固态残渣而停留在煤灰中,这种方法就是燃烧固硫技术,这种物质被成为固硫剂。相对于燃前脱硫技术和燃后脱硫技术而言,燃中固硫技术具有设备操作简单、占用空间小、投资少等特点,已成为适合我国国情的sO:减排技术。目前,钙系化合物由于资源车富、价格低廉被作为首选的固硫剂,但是单一的钙系化合物普遍存在圊硫率低的问题,这主要是由于高温下钙系化合物的烧结以及固硫产物CaSO。的分解所造成的,可见,高温是造成固硫率低的主要原因,因此寻找一种耐高温的固硫剂是非常必要的。对此,学者们进行了大量的研究,主要集中在两个方面:新型固硫剂以及固硫添加剂。新型固硫剂主要研究了:人工钙基固硫剂、贝壳固硫剂和纳米CaCO,固硫剂,这些新型固硫剂其固硫效果比传统的钙系固硫剂好。在钙基固硫剂中加入适当的添加剂来改善固硫效果,这就是固硫添加剂,固硫添加剂主要有三种:一是,能改善固硫剂微观结构的添加剂;二是,能形成具有高温热稳定性含硫矿物的添加剂;三是,能形成低温共熔物包裹并阻止casO。分解的添加剂。关键词固硫剂煤炭助剂

一、概述煤炭是我国的主要能源,燃烧过程中排放的大量sO:所造成的环境污染已日益引起人们的关注。酸雨区面积已占我国国土面积的40%,控制SO:的排放已成为当务之急。脱(固)硫技术可分为三大类:一是燃前脱硫技术,即在煤被燃烧前将煤中硫分降下来的技术。包括:选煤脱硫技术、微生物脱硫技术、超声波脱硫技术等等。二是燃后脱硫技术,即将烟气中二氧化硫除去,以降低二氧化硫排放量。该技术的脱硫效果好,但一次性投资费用大,运行费用高,目前在我国推广使用比较困难。三是燃中固硫技术,即配合燃烧的工况,在煤中加入固硫剂,在燃烧过程中,使二氧化硫与固硫剂反应,形成固态残渣,从而减少了二氧化硫排放量。该技术具有设备操作简单、占用空间小、投资少等优势,从环保的技术性、经济性来讲,燃中固硫技术是一种十分适合我国国情发展的SO:减排技术。

二、固硫剂凡能与煤燃烧过程中生成的sO:或s0,起化学或物理吸附反应,形成固态残渣而留在煤灰中的物质被称为固硫剂。固硫剂的种类很多,钙系化合物由于资源丰富、价格低廉常被作为首选的固硫剂,主要包括石灰石、硅灰石、白云石、生石灰等。其原理为钙系化合物高温下分解的CaO矿物与煤燃烧过程中生成的so:反应形成CaSO。固体,反应式为:CaO+s0:+1/20:一CaSO。Jr目前,固硫剂普遍存在固硫率低的现象,其固硫率只有30%一40%左右,完全达不到环保部门的要求,为了能提高固硫率,诸多学者进行了大量的研究,目前,关于固硫剂的研究主要集中在两个方面:一是,在钙基固硫剂中添加助剂;二是,寻找新型的固硫剂。(一)固硫助剂目前,单一的钙系化合物作为固硫剂存在高温固硫率低的问题,主要有两个原因:(1)钙系化合物的高温烧结在高温时(1000℃以上),钙系化合物发生分解,其分解产物氧化钙的烧结问题会导致钙系化合物的活性降低,所以固硫率低。烟气脱流脱氮工程建设和运行管理交流会(2006)(2)固硫产物的高温分解高温下,固硫产物硫酸钙CaSO。会发生分解,即:CaSO。J,一caO+sO:+1/20:,不能起到有效的固硫作用,导致固硫率急剧降低。可见,高温下单一的钙系化合物不能有效地起到固硫作用,对此,人们考虑在固硫剂中加入助剂制成复合固硫剂来提高固硫率。固硫助剂的加入一般有两种方式:一种是将助剂和钙基固硫剂直接掺混使用;另一种是采用助剂的溶液对钙基固硫剂进行浸泡活化、改性(或称调制)。目前,固硫助剂有很多种,不管哪种助剂,其主要是通过三种方式来提高固硫率的:一、助剂的加入改善了固硫剂的微观结构,提高了固硫剂的抗烧结能力,因此固硫率提高;二、在助剂的作用下,形成了具有高温热稳定性的含硫矿物,防止了固硫产物的高温分解,因此固硫率提高;三、助剂与固硫产物形成低温共熔物,包裹并阻止了CaSO。的分解,因此固硫率提高。①改善微观结构的固硫助剂能改善微观结构的固硫助剂主要是一些碱金属化合物和有机溶液等,加入这些助剂可以改善固硫剂颗粒的孔结构、比表面积、孔径大小、孔分布以及比孔容积等微观结构,从而提高固硫剂的活性,进而提高其固硫率。Davinlll研究表明,在850℃下,用浓度为2%的NaCl溶液浸泡石灰石,浸泡后的石灰石在脱硫过程中可形成一种网络结构的CaO,这种结构可提高CaSO。的转化率,使固硫效率提高8%。Stouffer等人心1用Na:CO,调制石灰石,当Na:CO。溶液的浓度为2%时,石灰石的固硫效果最好,专家认为Na:CO,的加入可促使CaO晶格重排,不仅使孔的分布和尺寸有利于固硫,而且Na:CO,本身具有一定的固硫作用(如生成Na:CO。和Na:SO。)。David等人∞1在制备水合石灰(ca(OH):)中加入一定量的磺化木质素,所得Ca(OH):产品中含有大约l%的木质磺化钙,这样处理后的Ca(OH):固硫剂可提高钙的利用率20%,固硫率增加4%~15%,这是因为木质磺化钙的存在降低了固硫剂的烧结趋势,使固硫剂在高温区保留了较高的比表面积和孔隙率,提高了与s0:的反应能力。SasaokaHo采用醋酸处理石灰石后得到膨化石灰石,其高温分解产物CaO的孔径和比表面积增

大,具有良好的固硫反应性。王春波等人"o用乙醇溶液调制CaO,研究发现CaO颗粒经乙醇溶液调质后,大尺寸孔隙分布得到了明显改善,比表面积的增加促使了固硫率的提高。②形成高温热稳定性含硫矿物的固硫助剂谢峻林等人旧1采用Ba、Sr类化合物作为固硫添加剂,在此类添加剂存在的情况下,形成了耐高温的BaSO。或矿物复合盐,大大减少了产物的高温分解,从而固硫率得到显著提高。秦国彤等人L71对液态排渣旋风炉脱硫进行了研究,发现在高温1200%一1400℃之间的脱硫产物为硫铝酸钙,这可能是因为部分固硫产物CaSO。和煤灰渣之间重新发生矿物质反应,生成具有高温稳定性的复合矿物,减少了CaSO。的分解,提高了固硫率。纯CaSO。在12500C下的分解率为85%,而纯BaS04的分解温度为1580℃,大大高于CaSO。,可见BaSO。具有较高的热稳定性。利用这一点,李宁等人口。开发了一种由BaCO,、石灰石、电石渣组成的钡基固硫剂,利用BaSO。的高温热稳定性和BaO的化学活泼性,研究了钡基固硫剂在煤高温燃烧过程中的固硫过程和机理。在0.5t的工业链条炉的实际应用中,钡盐固硫剂的固硫率可达35.52%,远远高于钙基固硫剂的固硫率13.88%,这说明钡基固硫剂在煤高温燃烧中其固硫效果明显高于钙基固硫剂,具有较好的应用前景。③形成共熔物包围CaSO。的助剂肖佩林等人归1在固硫剂中添加了铁、硅和锶等组分,燃烧过程中生成了新的Ca2Fe2Si20体第十届全国燃煤二氧化硫氮氧化物污染治理技术暨烟气脱流脱氮工程建设和运行管理交流会·149·系,固硫效率明显提高,尤其在高温下固硫率较高。硫酸钙被高熔点硅酸盐矿物所包裹是高温下硫酸钙不易分解的重要原因,所以高温下固硫率高。汪碧容¨刮等人采用多种天然矿物组成的混合物作为高温固硫剂,实验表明该复合固硫剂可以大大提高固硫率。通过对固硫产物的XRD、偏光显微镜分析得出,该复合固硫剂固硫效率高的主要原因有:(1)这种由多种天然矿物组成的复合固硫剂大大减少了高温下氧化钙的烧结僵化,提高了固硫剂的反应活性;(2)生成了在高温下不易分解的高温稳定的含硫矿物,减小了固硫产物的分解;(3)形成了一些熔体,将高温下易分解的固硫产物硫酸钙包裹,减少固硫产物的分解。由于该复合固硫剂主要由天然矿物所组成,具有来源广、成本低廉等特点,因此具有极高的应用价值和市场推广潜力。(二)新型固硫剂的研究进展目前,除了常用的钙基固硫剂如石灰石、硅灰石、白云石、生石灰外,还有一些新型的固硫剂如:人工钙基固硫剂、贝壳固硫剂和纳米CaCO。固硫剂等,这些新型固硫剂其固硫效果比传统的钙系固硫剂好。(1)人工钙基脱硫剂黄信义等人在800。C一1100。C管式炉内进行了人工钙基脱硫剂的研究,研究发现人工钙基固硫剂的活性是天然石灰石的2—3倍,钙的利用率达40%。(2)贝壳固硫剂路春美等人¨纠对贝壳进行了实验分析,结果表明:贝壳和石灰石的最佳固硫温度分别是900。C左右和lOOO。C,贝壳比石灰石的最佳固硫温度高出约100。C,这说明贝壳有较好的耐烧结性能。专家认为这主要是由其内部微观结构所决定的,与石灰石相比,煅烧后的贝壳颗粒间为互相连通的柱状孔隙,颗粒清晰、孔隙流畅,几乎没有死孔、孤立孔,该结构减小了气体的内部流动及扩散阻力,有利于硫化反应在其内部表面的进行,所以固硫效果好。(3)纳米CaCO,固硫剂

汤龙华等人¨2。对纳米CaCO,作为固硫剂进行了基础研究,结果表明:纳米CaCO,有较好的利于固硫反应的微观物理特性和固硫特性,具有较好的低温(1150。C)脱硫效果,但是,其成本问题将制约着纳米碳酸钙在脱硫工业中的应用。

三、展望总的来说,钙基固硫剂的研究取得了一定的进展,固硫温度范围也有所提高,接近燃煤锅炉的实际燃烧温度,但在1200—1400。C这一实际燃煤温度下的脱硫率比较低,有待科研工作者作进一步的研究,以期寻找更加理想的固硫剂。

参考文献[1][1]PaoloD,GennaroDM,PadoG.AnInvestigationoftheInfluenceofSodiumChloridetheDesulphurization

PropertiesofLimestone.Fuel,1992,71(7):831—834

[2]MarkR,HeeyoungY.AnInvestigationofCaOSulfationMechanismsinBoilerSorbentInjection.AIChEJ,1989,35

(8):1253—1262

[3]DavidA,wojciechJ.StructuralChangesinSurfaetant2modifiedSorbentsDuringFurnaceInjection.AIChEJ,1989,

35(3):500~506[4]SasaokaE,SadaN.NovelPreparationMethodofMacroporousLimefromLimestoneforHigh2temperatureDesulfuriza.

tion.Industrial&EngineeringChemistryResearch,1997,36(9):3639~3646[5]王春波,沈湘林,陈伟鸿.EtOH调质CaO粒径对其脱硫效果影响的实验研究.热能动力工程,2000,15(6):630。633