蒸汽加热器计算

- 格式:doc

- 大小:186.50 KB

- 文档页数:4

蒸汽换热器的选型计算

1.确定工艺参数:首先需要明确工艺流体的性质和参数,包括蒸汽的

流量、温度和压力,以及被加热介质(如水、油等)的流量、温度和压力。

2.确定热负荷:根据工艺参数,计算蒸汽与被加热介质之间的热负荷,即单位时间内传递的热量。

热负荷通常使用功率单位表示,如千瓦(kW)。

3.确定换热系数:根据蒸汽和被加热介质的性质,确定蒸汽换热器的

换热系数。

换热系数是蒸汽换热器设计的重要参数,可以通过经验公式或

理论计算得到。

4.选择换热器型号:根据热负荷和换热系数,选择合适的蒸汽换热器

型号。

一般来说,蒸汽换热器可以分为壳管式、板式和管式等几种类型,

每种类型有不同的优缺点,需要根据具体情况进行选择。

5.计算换热面积:根据热负荷和换热系数,计算蒸汽换热器所需的换

热面积。

换热面积是换热器设计的关键参数,它决定了换热器的尺寸和热

效率。

6.设计换热器尺寸:根据换热面积计算结果,确定蒸汽换热器的尺寸。

换热器尺寸包括换热面积、管道/板片的数量和布置方式等。

7.考虑额外因素:除了上述基本步骤外,还需要考虑一些额外的因素,如换热器的材质、维护和清洁方式、压降限制等。

需要注意的是,蒸汽换热器的选型计算是一个复杂的过程,需要考虑

多个因素并进行详细的计算和分析。

对于一些复杂的工艺流程,可能需要

采用模拟计算或实验验证的方法来进行选型。

最后,选择合适的蒸汽换热器是确保工艺过程正常运行和提高能源利用率的重要环节,应根据实际情况和专业知识进行综合分析和决策。

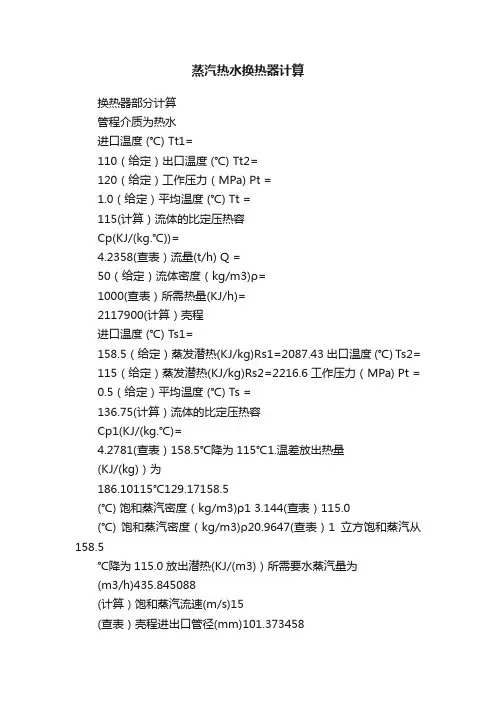

蒸汽热水换热器计算换热器部分计算管程介质为热水进口温度(℃) Tt1=110(给定)出口温度(℃) Tt2=120(给定)工作压力(MPa) Pt =1.0(给定)平均温度(℃) Tt =115(计算)流体的比定压热容Cp(KJ/(kg.℃))=4.2358(查表)流量(t/h) Q =50(给定)流体密度(kg/m3)ρ=1000(查表)所需热量(KJ/h)=2117900(计算)壳程进口温度(℃) Ts1=158.5(给定)蒸发潜热(KJ/kg)Rs1=2087.43出口温度(℃) Ts2= 115(给定)蒸发潜热(KJ/kg)Rs2=2216.6工作压力(MPa) Pt =0.5(给定)平均温度(℃) Ts =136.75(计算)流体的比定压热容Cp1(KJ/(kg.℃)=4.2781(查表)158.5℃降为115℃1.温差放出热量(KJ/(kg))为186.10115℃129.17158.5(℃) 饱和蒸汽密度(kg/m3)ρ1 3.144(查表)115.0(℃) 饱和蒸汽密度(kg/m3)ρ20.9647(查表)1立方饱和蒸汽从158.5℃降为115.0放出潜热(KJ/(m3))所需要水蒸汽量为(m3/h)435.845088(计算)饱和蒸汽流速(m/s)15(查表)壳程进出口管径(mm)101.373458(计算)取壳程进出口管径DN 1004673.20介质为饱和蒸汽 2.密度变化放出热量(KJ/(kg))工厂预处理系统供热方案设计计算每1千克饱和水蒸汽从吸收热量(KJ/(kg)每1千克饱和水蒸汽换热管外径(mm )25(给定)换热管内径(mm )20(给定)换热管长度(mm )6000(给定)换热管数量180(给定)换热器管程程数2(给定)换热管换热面积(m2)84.8230002换热管内介质流速(m/s)0.49146811总传热系数K 计算流体的导热系数λ(W/(m.℃))0.683流体主体粘度(Pa.s)μ0.00024313管内强制湍流传热ai 283.014896流体的导热系数λ(W/(m.℃))0.684壳程流体介质平均温度下密度(kg/m3)ρ1.7895壳程流体介质平均温度下流体主体粘度(Pa.s)μ 2.02E-04壳程流体介质在管壁温度下流体粘度(Pa.s)μw 2.21E-04管外强制湍流传热ao 71.2633298换热管选用材料20管换热管传热系数51.8(查表)总传热系数K=15.1910132低粘度流体在管内强制湍流传热低粘度流体在管外强制湍流传热流体的有效平均温16.4117511差(℃)换热面积(m2) F=8495.00787(查表)(查表)。

换热器蒸汽耗量计算在工业生产中,换热器是一种常见的设备,用于将热能从一个流体传递到另一个流体,以实现能量的有效利用。

而蒸汽耗量的计算,对于换热器的设计和运行至关重要。

本文将以人类的视角,向您介绍如何计算换热器的蒸汽耗量。

我们需要明确蒸汽耗量的定义。

换热器蒸汽耗量是指单位时间内从蒸汽进入换热器的热量。

在实际计算中,我们可以使用以下公式来计算换热器的蒸汽耗量:蒸汽耗量 = 换热器的传热系数 × 换热面积 × (蒸汽进口温度 - 蒸汽出口温度)其中,换热器的传热系数是指换热器在传导热量方面的效率,换热面积是指换热器表面的总面积,蒸汽进口温度是指蒸汽进入换热器时的温度,蒸汽出口温度是指蒸汽离开换热器时的温度。

为了准确计算蒸汽耗量,我们需要首先确定换热器的传热系数。

传热系数受到多种因素的影响,包括流体的性质、流速、管道的材质等。

在实际应用中,我们可以通过实验或者经验公式来估算传热系数。

接下来,我们需要测量换热器的换热面积。

换热面积是指换热器内用于传递热能的表面总面积。

通常,换热器的设计中会包含换热面积的计算公式,我们可以根据这些公式来计算换热面积。

我们需要测量蒸汽进口温度和蒸汽出口温度。

这可以通过在换热器的进口和出口处安装温度传感器来实现。

确保测量时的准确性和稳定性是非常重要的。

通过以上步骤,我们就可以得到换热器的蒸汽耗量。

这个值可以帮助我们评估换热器的性能,并根据需要进行调整和优化。

因此,在实际应用中,准确计算蒸汽耗量是非常重要的。

总结起来,计算换热器的蒸汽耗量需要先确定传热系数,然后测量换热面积和蒸汽的进口出口温度。

通过这些数据,我们可以使用简单的公式来计算蒸汽耗量。

这个值对于换热器的设计和运行具有重要意义。

希望通过本文的介绍,能够帮助您理解换热器蒸汽耗量的计算方法,并在实际应用中能够准确计算和评估换热器的性能。

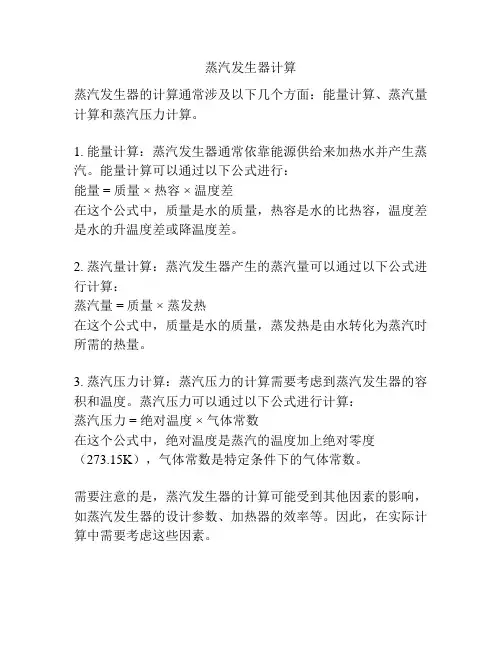

蒸汽发生器计算

蒸汽发生器的计算通常涉及以下几个方面:能量计算、蒸汽量计算和蒸汽压力计算。

1. 能量计算:蒸汽发生器通常依靠能源供给来加热水并产生蒸汽。

能量计算可以通过以下公式进行:

能量 = 质量 ×热容 ×温度差

在这个公式中,质量是水的质量,热容是水的比热容,温度差是水的升温度差或降温度差。

2. 蒸汽量计算:蒸汽发生器产生的蒸汽量可以通过以下公式进行计算:

蒸汽量 = 质量 ×蒸发热

在这个公式中,质量是水的质量,蒸发热是由水转化为蒸汽时所需的热量。

3. 蒸汽压力计算:蒸汽压力的计算需要考虑到蒸汽发生器的容积和温度。

蒸汽压力可以通过以下公式进行计算:

蒸汽压力 = 绝对温度 ×气体常数

在这个公式中,绝对温度是蒸汽的温度加上绝对零度

(273.15K),气体常数是特定条件下的气体常数。

需要注意的是,蒸汽发生器的计算可能受到其他因素的影响,如蒸汽发生器的设计参数、加热器的效率等。

因此,在实际计算中需要考虑这些因素。

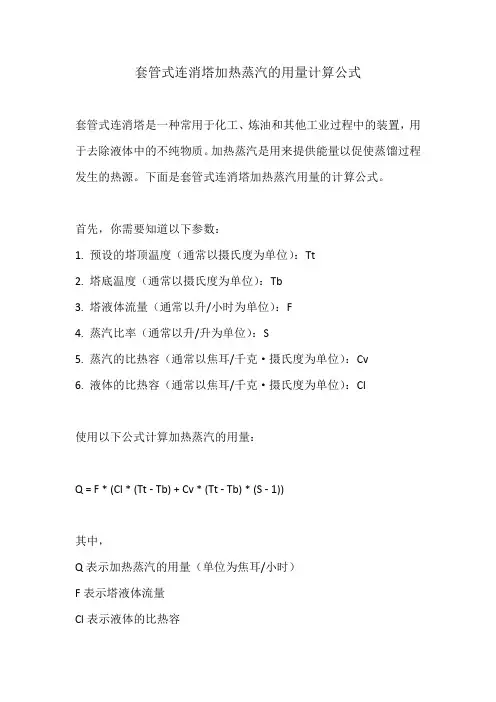

套管式连消塔加热蒸汽的用量计算公式

套管式连消塔是一种常用于化工、炼油和其他工业过程中的装置,用于去除液体中的不纯物质。

加热蒸汽是用来提供能量以促使蒸馏过程发生的热源。

下面是套管式连消塔加热蒸汽用量的计算公式。

首先,你需要知道以下参数:

1. 预设的塔顶温度(通常以摄氏度为单位):Tt

2. 塔底温度(通常以摄氏度为单位):Tb

3. 塔液体流量(通常以升/小时为单位):F

4. 蒸汽比率(通常以升/升为单位):S

5. 蒸汽的比热容(通常以焦耳/千克·摄氏度为单位):Cv

6. 液体的比热容(通常以焦耳/千克·摄氏度为单位):Cl

使用以下公式计算加热蒸汽的用量:

Q = F * (Cl * (Tt - Tb) + Cv * (Tt - Tb) * (S - 1))

其中,

Q表示加热蒸汽的用量(单位为焦耳/小时)

F表示塔液体流量

Cl表示液体的比热容

Cv表示蒸汽的比热容

Tt表示预设的塔顶温度

Tb表示塔底温度

S表示蒸汽比率

这个公式考虑了液体在塔内的加热和蒸发过程。

首先,液体在塔内上升的过程中会受到蒸汽的加热,这部分能量的计算是通过乘以液体的比热容和温度差来得到的。

其次,液体在达到塔顶时会部分蒸发,这部分能量的计算是通过乘以蒸汽的比热容、温度差和蒸汽比率减去1来得到的。

请注意,这个公式提供了一个近似的计算方法,实际的加热蒸汽用量可能会受到其他因素的影响,比如传热效率和操作条件等。

因此,在实际应用中,可能需要考虑其他因素并进行调整。

小我以为:楼主的意思的要盘算加热必定量的水,需蒸汽若干吨.(直接加热)例:加热1吨的常温水至80度,需若干吨0.5MPa 的蒸汽查蒸汽的数据:0.5MPa 蒸汽焓 2762.9 kJ/kg . X×1000× 2762.9+X×1000×4.2×(100-80)=1000×4.2×(80-20)

X=0.0885吨

蒸汽的热损掉按20%计.则需蒸汽0.1062吨.

专用混杂器

重要产品:

喷射混杂器射流器喷射器汽水混杂器蒸汽加热器蒸汽减温器强化传热混杂器浆氯混杂器(造

纸用)

SQS系列汽水混杂器(蒸汽加热器或汽水加热器)

SQS系列汽水混杂器是新型节能环保产品,它是应

用蒸汽与水直接混杂将水加热,具有低噪声.无振动.热交流

效力高.节俭能源等特色,被普遍地应用在生涯.临盆用热水

及热水采温暖热力除氧等体系中,该加热器重要由喷管.壳

体.网板.垫圈等部分构成.被加热水经由过程呈拉尔管状的

喷管时,蒸汽从喷管外侧经由过程管壁上很多斜向小孔喷入

水中,二者在高速流淌中瞬时优越混杂,以达到加热的目标.

开式体系蒸汽消费量 t/h

SQS- 4 6 8 10 12 16 20 24 32 40 48

额定进

1.2

2.5 4.5 7.0 10 16 25 35 60 105 165

水流量

轮回体系蒸汽消费量t/h。

灰斗蒸汽加热量的计算需要考虑多个因素,包括灰斗的尺寸、加热方式、蒸汽压力和温度等。

具体的计算方法也因不同的设备和设计而有所不同。

以一种常见的灰斗加热方式为例,灰斗的加热量可以通过以下公式计算:

Q = V × q × (t2 - t1)

其中,Q为加热量,单位为kJ;V为灰斗的体积,单位为m³;q为蒸汽的热焓,单位为kJ/kg;t2和t1分别为加热前后的温度,单位为℃。

需要注意的是,实际计算时还需要考虑加热器的效率和热量损失等因素,以确保加热量的准确性和安全性。

此外,不同的设备和设计可能采用不同的计算方法,因此在实际应用中需要根据具体情况进行选择和调整。

储罐蒸汽加热盘管计算公式储罐蒸汽加热盘管是工业生产中常见的一种加热设备,它通过蒸汽对流加热的方式,将储罐内的液体或气体加热至所需温度。

在设计和使用储罐蒸汽加热盘管时,需要进行一定的计算和分析,以确保设备能够正常运行并达到预期的加热效果。

本文将介绍储罐蒸汽加热盘管的计算公式及其应用。

储罐蒸汽加热盘管的计算公式主要涉及到蒸汽的传热性能、盘管的热传导和传热面积等参数。

在进行计算时,需要考虑储罐内介质的物性参数、加热温度、蒸汽的压力和温度等因素。

下面将分别介绍这些参数的计算公式及其应用。

1. 蒸汽的传热性能计算公式。

蒸汽的传热性能主要由其温度和压力来决定。

蒸汽的温度可以通过蒸汽表或蒸汽温度压力表来查得,而蒸汽的压力则可以通过蒸汽表或蒸汽温度压力表来查得。

在实际计算中,可以使用以下公式来计算蒸汽的传热性能:Q = m Cp ΔT。

其中,Q表示传热量,单位为焦耳(J)或千卡(kcal);m表示蒸汽的质量流量,单位为千克/小时(kg/h);Cp表示蒸汽的比热容,单位为焦/千克·摄氏度(J/kg·°C)或卡/克·摄氏度(kcal/kg·°C);ΔT表示蒸汽的温度变化,单位为摄氏度(°C)。

通过这个公式,可以计算出单位时间内蒸汽对储罐内介质的传热量,从而为盘管的设计提供参考数据。

2. 盘管的热传导计算公式。

盘管的热传导性能主要由其材质和尺寸来决定。

在实际计算中,可以使用以下公式来计算盘管的热传导性能:q = k A ΔT / L。

其中,q表示热传导量,单位为焦耳/秒(J/s)或瓦特(W);k表示盘管材料的导热系数,单位为焦/米·秒·摄氏度(J/m·s·°C)或瓦特/米·摄氏度(W/m·°C);A表示盘管的传热面积,单位为平方米(m²);ΔT表示盘管的温度差,单位为摄氏度(°C);L表示盘管的长度,单位为米(m)。

计算加热一定量的水,需蒸汽多少吨。

(直接加热)例:加热1吨的常温水至80度,需多少吨的蒸汽查蒸汽的数据:蒸汽焓 kJ/kg 。

X×1000× +X×1000××(100-80)=1000××(80-20)X=吨蒸汽的热损失按20%计。

则需蒸汽吨。

饱和水蒸汽表(按温度排列)温度绝对压力蒸汽比容蒸汽密度液体焓蒸汽焓汽化热℃ kPa m3/kg kg/m3 kJ/kg kJ/kg kJ/kg 05101520253035404550556065707580859095100105110115120125130135140145150160 170 180 190 200 210 220 230 240 250 260 270 280 290 300 310 320 330 340 350专用混合器主要产品:喷射混合器射流器喷射器汽水混合器蒸汽加热器蒸汽减温器强化传热混合器浆氯混合器(造纸用)SQS系列汽水混合器(蒸汽加热器或汽水加热器)SQS系列汽水混合器是新型节能环保产品,它是利用蒸汽与水直接混合将水加热,具有低噪声、无振动、热交换效率高、节省能源等特点,被广泛地使用在生活、生产用热水及热水采暖和热力除氧等系统中,该加热器主要由喷管、壳体、网板、垫圈等部分组成。

被加热水通过呈拉尔管状的喷管时,蒸汽从喷管外侧通过管壁上许多斜向小孔喷入水中,二者在高速流动中瞬时良好混合,以达到加热的目的。

开式系统蒸汽消耗量 t/hSQS- 4 6 8 10 12 16 20 24 32 40 48额定进水流量D110 16 25 35 60 105 165加热温差20 40 60 80循环系统蒸汽消耗量t/hSQS- 4 6 8 10 12 16 20 24 32 40 48额定进水流量D110 16 25 35 60 105 165加热温差70-9570-。

计算加热一定量的水,需蒸汽多少吨。

(直接加热)例:加热1吨的常温水至80度,需多少吨的蒸汽查蒸汽的数据:蒸汽焓kJ/kg 。

X×1000× +X×1000××(100-80)=1000××(80-20)X=吨蒸汽的热损失按20%计。

则需蒸汽吨。

饱和水蒸汽表(按温度排列)温度绝对压力蒸汽比容蒸汽密度液体焓蒸汽焓汽化热℃kPa m3/kg kg/m3 kJ/kg kJ/kg kJ/kg5101520253035404550556065707580859095100105110115120125130135140145150160170 180 190 200 210 220 230 240 250 260 270 280 290 300 310 320 330 340 350专用混合器主要产品:喷射混合器射流器喷射器汽水混合器蒸汽加热器蒸汽减温器强化传热混合器浆氯混合器(造纸用)SQS系列汽水混合器(蒸汽加热器或汽水加热器)SQS系列汽水混合器是新型节能环保产品,它是利用蒸汽与水直接混合将水加热,具有低噪声、无振动、热交换效率高、节省能源等特点,被广泛地使用在生活、生产用热水及热水采暖和热力除氧等系统中,该加热器主要由喷管、壳体、网板、垫圈等部分组成。

被加热水通过呈拉尔管状的喷管时,蒸汽从喷管外侧通过管壁上许多斜向小孔喷入水中,二者在高速流动中瞬时良好混合,以达到加热的目的。

开式系统蒸汽消耗量t/hSQS- 4 6 8 10 12 16 20 24 32 40 48额定进水流量D110 16 25 35 60 105 165加热温差20 40 60 80循环系统蒸汽消耗量t/hSQS- 4 6 8 10 12 16 20 24 32 40 48额定进水流量D110 16 25 35 60 105 165加热温差70-95 70-11 0。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。

一.产品概述:

暖风器是利用蒸汽加热空气的一种新颖热交换设备.该设备采用螺旋翅片管作为传热元件,重量轻,体积少,结构紧凑,传热面积大,使用寿命长.主要应用于电厂锅炉系统,提高了机组热力系统的循环效率.如:空气预热器的空气入口端,冷却制粉系统.也可用作其它行业中利用蒸汽加热空气的相关设备.

二.性能特点:

1.蒸汽加热器是利用汽轮机蒸汽作为热源来加热空气的.其设计是以蒸汽的凝结放热过程为设计基础,就是使用热蒸汽冷凝放热成饱和蒸汽,再冷凝放热成饱水,加热蒸汽对螺旋翅片管外部横掠空气产生稳定的相变放热过程,释放出全部的汽化潜热,将空气加热后凝结成饱和水排出.

2.采用管簇组合式结构,采用钢铝复合螺旋翅片管组成的管排构成换热器单片,单个或数个换热单片并联成组,各组串联后组装成蒸汽加热器,串,并联的换热片采用积木式装配结构,体积小,结构紧凑,便于维修更换.

3.蒸汽加热器由壳体,进汽管联箱,疏水管联箱,管束固定板,螺旋翅片管束,疏水管和疏水热膨胀弯管,定位套管,风道过渡段和风道法兰等部分组成.

4.加热蒸汽首先通过蒸汽入口管导入蒸汽联箱,通过螺旋翅片管冷凝放热后变成饱和水进入疏水联箱,再通过疏水管不断的排放出去.

5.传热元件采用双金属钢铝复合螺旋翅片,基管为钢制管,铝翅片采用模具整体一次轧制成形,与基管连接紧密,接触热阻小,传热系数高.

6.双金属钢铝复合螺旋支片管在较大温度变化范围内保持稳定的低阻值,传热稳定性好,并且对温度突变及震动有良好抗力

7.钢铝复合螺旋翅片管的内部钢管(基管)由外层铝管壁保护不受腐蚀,防腐蚀性能更好.

8.翅片管采用错列布置方式,传热面积大,换热系数高.

9.管排设计布置合理,空气流动均匀,无汌流发生.

10.螺旋翅片管的直径.翅高,翅间距,翅厚,管间距的结构参数和布置形式设计合理,传热效率高,阻力小.

11.设备整体重量轻,结构紧凑,体积小,传热效率高.

12.所有承压部件按国家现行标准设计和制造.

13.蒸汽加热汽出厂前进行水压试验,试验压力为设计压力的1.5倍,确保水压试验时无任何泄漏现象发生.

14.蒸汽加热器设计适合室外布置,可以长期安全运行,整体设计寿命不小于30年.

15.设备的噪声水平符合"工业企业噪声卫生标准"的规定,即距设备外壳1米处的噪声不大于85dB(A).

五:安装和使用

1.使用前应仔细检查运输过程中有无碰撞损伤,如果发现有任何损伤,应及时修复缺陷,并重新进行必要的检验和试验.

2.应按设计规定的起吊攀进行起吊和安装.

3.安装吊运时,起吊要平稳,避免组件扭曲变形和碰坏翅片.

4.安装结束后应清理干净风道内的杂物和蒸汽加热器内的杂物,防止运行过程中堵塞翅片,影响运行.

5.立式安装于水平风道上的蒸汽加热器,空气可以从风道接口的任意一侧通入蒸汽加热器.

6.卧式安装于垂直风道上的蒸汽加热器,必须使蒸汽入口端高于疏水出口端,以利于疏水排放通畅,绝不允许任意反向安装.

7.蒸汽加热器风道接口和蒸汽(疏水)接口的连接方式:

a.采用直接对焊连接.

b.采用法兰螺栓连接,应在法兰间安装密封垫,并检查有无泄漏,必要时采用密封胶密封.

8.蒸汽入口可以根据安装需要从蒸汽母管的任意一侧导入加热蒸汽,蒸汽母管的另侧则需用焊接封头堵塞.

9.疏水出口可以根据安装需要从疏水母管的任意一侧导出接入疏水系统管道,疏水母管的另侧则用焊接封头堵塞.

10.蒸汽加热器的安装固定:

a.设置支吊架安装,应在规定的吊攀上正确设置支吊架.

b.底部支撑安装,按设计要求在蒸汽加热器底部框架设置横梁,在二侧的槽钢边框底部设置两个支撑点.

以上两种安装固定方式可根据现场情况任意选用,不允许将风道和其他重量落在蒸汽加热器上.

11.外形尺寸超过运输条件的蒸汽加热器,采用分片包装出厂,需在现场按设计要求进行预装后整体吊装.

12.蒸汽加热器设计的管束热膨胀方向在疏水管侧.

a.已安装的热膨胀补偿弯头的疏水管可直接连接上系统疏水管道.

b.没有安装热膨胀补偿弯头的疏水管同系统管道连接时,应安装热膨胀补偿弯头以补偿热胀冷缩.

c.疏水出口应接入系统的疏水装置.

13.蒸汽加热器停用时,应将水放尽,以免冬季冻裂管子.

14.蒸汽加热器空气出口风温的调节:

a.通过系统上设计的蒸汽进口调节阀,调节通入的蒸汽量.

b.通过系统上设计的疏水出口调节阀,调节疏水出口量.

蒸汽加热器可以按系统设计要求,通过调节蒸汽消耗量,实现对出口风温的控制和调节.。