10.3纳米晶软磁材料

- 格式:pdf

- 大小:10.48 MB

- 文档页数:45

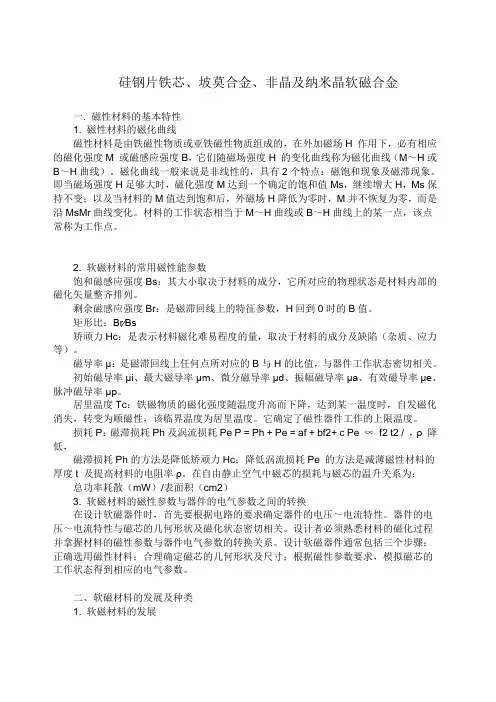

硅钢片铁芯、坡莫合金、非晶及纳米晶软磁合金一.磁性材料的基本特性1. 磁性材料的磁化曲线磁性材料是由铁磁性物质或亚铁磁性物质组成的,在外加磁场H 作用下,必有相应的磁化强度M 或磁感应强度B,它们随磁场强度H 的变化曲线称为磁化曲线(M~H或B~H曲线)。

磁化曲线一般来说是非线性的,具有2个特点:磁饱和现象及磁滞现象。

即当磁场强度H足够大时,磁化强度M达到一个确定的饱和值Ms,继续增大H,Ms保持不变;以及当材料的M值达到饱和后,外磁场H降低为零时,M并不恢复为零,而是沿MsMr曲线变化。

材料的工作状态相当于M~H曲线或B~H曲线上的某一点,该点常称为工作点。

2. 软磁材料的常用磁性能参数饱和磁感应强度Bs:其大小取决于材料的成分,它所对应的物理状态是材料内部的磁化矢量整齐排列。

剩余磁感应强度Br:是磁滞回线上的特征参数,H回到0时的B值。

矩形比:Br∕Bs矫顽力Hc:是表示材料磁化难易程度的量,取决于材料的成分及缺陷(杂质、应力等)。

磁导率μ:是磁滞回线上任何点所对应的B与H的比值,与器件工作状态密切相关。

初始磁导率μi、最大磁导率μm、微分磁导率μd、振幅磁导率μa、有效磁导率μe、脉冲磁导率μp。

居里温度Tc:铁磁物质的磁化强度随温度升高而下降,达到某一温度时,自发磁化消失,转变为顺磁性,该临界温度为居里温度。

它确定了磁性器件工作的上限温度。

损耗P:磁滞损耗Ph及涡流损耗Pe P = Ph + Pe = af + bf2+ c Pe ∝f2 t2 / ,ρ 降低,磁滞损耗Ph的方法是降低矫顽力Hc;降低涡流损耗Pe 的方法是减薄磁性材料的厚度t 及提高材料的电阻率ρ。

在自由静止空气中磁芯的损耗与磁芯的温升关系为:总功率耗散(mW)/表面积(cm2)3. 软磁材料的磁性参数与器件的电气参数之间的转换在设计软磁器件时,首先要根据电路的要求确定器件的电压~电流特性。

器件的电压~电流特性与磁芯的几何形状及磁化状态密切相关。

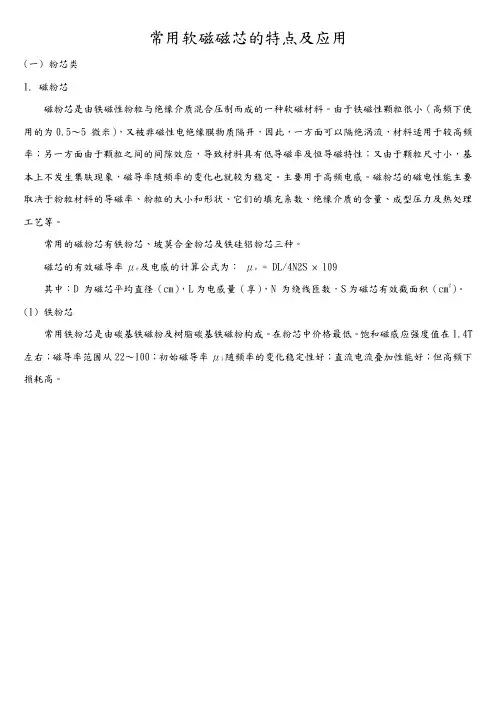

常用软磁磁芯的特点及应用(一) 粉芯类1.磁粉芯磁粉芯是由铁磁性粉粒与绝缘介质混合压制而成的一种软磁材料。

由于铁磁性颗粒很小(高频下使用的为0.5~5 微米),又被非磁性电绝缘膜物质隔开,因此,一方面可以隔绝涡流,材料适用于较高频率;另一方面由于颗粒之间的间隙效应,导致材料具有低导磁率及恒导磁特性;又由于颗粒尺寸小,基本上不发生集肤现象,磁导率随频率的变化也就较为稳定。

主要用于高频电感。

磁粉芯的磁电性能主要取决于粉粒材料的导磁率、粉粒的大小和形状、它们的填充系数、绝缘介质的含量、成型压力及热处理工艺等。

常用的磁粉芯有铁粉芯、坡莫合金粉芯及铁硅铝粉芯三种。

磁芯的有效磁导率μe及电感的计算公式为:μe= DL/4N2S × 109其中:D 为磁芯平均直径(cm),L为电感量(享),N 为绕线匝数,S为磁芯有效截面积(cm2)。

(1) 铁粉芯常用铁粉芯是由碳基铁磁粉及树脂碳基铁磁粉构成。

在粉芯中价格最低。

饱和磁感应强度值在1.4T 左右;磁导率范围从22~100;初始磁导率μi随频率的变化稳定性好;直流电流叠加性能好;但高频下损耗高。

铁粉芯初始磁导率随直流磁场强度的变化铁粉芯初始磁导率随频率的变化(2). 坡莫合金粉芯坡莫合金粉芯主要有钼坡莫合金粉芯(MPP)及高磁通量粉芯(High Flux)。

MPP 是由81%Ni、2%Mo及Fe粉构成。

主要特点是:饱和磁感应强度值在7500Gs左右;磁导率范围大,从14~550;在粉末磁芯中具有最低的损耗;温度稳定性极佳,广泛用于太空设备、露天设备等;磁致伸缩系数接近零,在不同的频率下工作时无噪声产生。

主要应用于300kHz以下的高品质因素Q滤波器、感应负载线圈、谐振电路、在对温度稳定性要求高的LC电路上常用、输出电感、功率因素补偿电路等, 在AC电路中常用, 粉芯中价格最贵。

高磁通粉芯HF是由50%Ni、50%Fe粉构成。

主要特点是:饱和磁感应强度值在15000Gs 左右;磁导率范围从14~160;在粉末磁芯中具有最高的磁感应强度,最高的直流偏压能力;磁芯体积小。

1之杨若古兰创作天通不属于稀土永磁而是软磁,请看永磁和软磁的区别!永磁功能材料常称永磁材料,又称硬磁材料,而软磁功能材料常称软磁材料.这里的硬和软其实不是指力学功能上的硬和软,而是指磁学功能上的硬和软.磁性硬是指磁性材料经过外加磁场磁化当前能持久保存其强磁性(简称磁性),其特征是矫顽力(矫顽磁场)高.矫顽力是磁性材料经过磁化当前再经过退磁使具剩余磁性(剩余磁通密度或剩余磁化强度)降低到零的磁场强度.而软磁材料则是加磁场既容易磁化,又容易退磁,即矫顽力很低的磁性材料.退磁是指在加磁场(称为磁化场)使磁性材料磁化当前,再加同磁化场方向相反的磁场使其磁性降低的磁场.永磁材料是发现和使用都最早的一类磁性材料.我国最早发明的指南器(称为司南)即是利用天然永磁材料磁铁矿制成的.此刻的永磁材料不单品种很多,而且用处也十分广泛.经常使用的永磁材料次要具有4种磁特性:(1)高的最大磁能积.最大磁能积[符号为(bh)m]是永磁材料单位体积存储和可利用的最大磁能量密度的量度;(2)高的矫顽(磁)力.矫顽力[符号为(h)c]是永磁材料抵抗磁的和非磁的干扰而坚持其永磁性的量度;(3)高的剩余磁通密度(符号为br)和高的剩余磁化强度(符号为mr).它们是具有空气隙的永磁材料的气隙中磁场强度的量度;(4)高的波动性,即对外加干扰磁场和度、震撼等环境身分变更的高波动性.当前经常使用的次要永磁材料次要有:(1)稀土永磁材料,这是当前最大磁能积最高的一大类永磁材料,为稀土族元素和铁族元素为次要成分的金属互化物(又称金属间化合物).我国研制和生产的钕铁硼稀土合金就是永磁材料.(2)金属永磁材料,这是一大类发展和利用都较早的以铁和铁族元素(如镍、钴等)为次要组元的合金型永磁材料,次要有铝镍钴(alnico)系和铁铬钴(fecrco)系两大类永磁合金.铝镍钴系合金永磁功能和成本属于中等,发展较早,功能随化学成分和制作工艺而变更的范围较宽,故利用范围也较广.铁铬钴系永磁合金的特点是永磁功能中等,但其力学功能可进行各种机械加工及冷或热的塑性变形,可以制成管状、片状或线状永磁材料而供多种特殊利用.(3)铁氧体永磁材料,这是以fe2o3为次要组元的复合氧化物强磁材料(广义)和磁有序材料如反铁磁材料(广义).其特点是电阻率高,特别有益于在高频和微波利用.如钡铁氧体(bafe12o19)和锶铁氧体(srfe12o19)等都有很多利用.除上述3类永磁材料外,还有一些制作、磁性和利用各有特点的永磁材料.例如微粉永磁材料、纳米永磁材料、胶塑永磁材料(可利用于电冰箱门的封闭)、可加工永磁材料等.软磁材料品种多和用处广,具有5种次要的磁特性:(1)高的磁导率.磁导率(符号为μ)是对磁场灵敏度的量度;(2)低的矫顽力hc显示磁性材料既容易受外加磁场磁化,又容易受外加磁场或其他身分退磁,而且磁损耗也低;(3)高的饱和磁通密度bs和高的饱和磁化强度ms.如许较容易得到高的磁导率μ和低的矫顽力hc,也能够提高磁能密度;(4)低的磁损耗和电损耗.这就请求低的矫顽力hc和高的电阻率;(5)高的波动性,这就请求上述的软磁特性对于度和震撼等环境身分有高的波动性.当前经常使用的次要的软磁材料次要有:(1)铁-硅(fe-si)系软磁材料,常称硅钢片,是电机工业广泛使用磁性材料.这一磁性材料零碎的非取向fe-si合金(i)、单取向fe-si合金(ⅱ)、双取向fe-si合金(ⅲ)、特殊处理fe-si 合金(ⅳ)和非晶fe-si-b材料(v)的磁和电损耗p降低随年代的进展.(2)铁-镍(fe-ni)系软磁合金是磁导率μ和矫顽力hc低的功能良好的软磁材料,有着广泛的利用.(3)铁氧体软磁材料,其突出长处是电阻率极高,可以在高频率和超高频率使用,在通信和多种电子学器件中有侧次要的利用.(4)非晶软磁材料和纳米晶软磁材料,是在20世纪后期发展起来的新软磁材料.非晶软磁材料的特点是制作工艺较简单,化学成分变更范围较宽、磁性均匀和良好的各向同性(因无晶粒结构).将适当成分的非晶软磁材料通过适当的热处理后,可以使非晶形态改变成晶粒直径为纳米量级的结晶态软磁材料,也能够得到良好的软磁材料.(5)其他软磁材料.选择适当的化学成分和适当的制作工艺,可以得到具有特定软磁等功能的软磁材料.例如,具有高能和磁化强度的铁-钴(fe-co)系软磁合金,具有较高电阻率的铁-铝(fe-al)系软磁合金,具有磁晶各向异性和磁致伸缩都趋近于零的铁-硅-铝(fe-si-al)等.。

软磁材料分类以软磁材料分类为标题,写一篇文章:软磁材料是指在外加磁场下具有高磁导率和低磁滞损耗的材料,主要应用于电子设备、通信设备、电力设备等领域。

根据其物理性质和化学组成的不同,软磁材料可以分为多种类型。

本文将以此为主题,介绍几种常见的软磁材料分类。

一、铁氧体材料铁氧体材料是一类非常重要的软磁材料,其主要成分为氧化铁和一些稀土元素。

铁氧体材料具有高磁导率、低磁滞损耗和较高的饱和磁感应强度,适用于高频应用。

常见的铁氧体材料有镍锌铁氧体(NiZn)、锌铁氧体(ZnFe)、锰锌铁氧体(MnZn)等。

二、铁基合金材料铁基合金材料是指以铁为主要成分,同时添加一定的合金元素来调节其磁性能的软磁材料。

常见的铁基合金材料有铁铝合金、铁硅铝合金、铁镍合金等。

铁基合金材料具有高磁导率、低磁滞损耗和良好的饱和磁感应强度,适用于高频应用和高温环境下的使用。

三、非晶态合金材料非晶态合金材料是一类由金属元素组成的非晶态结构的软磁材料。

它们具有高磁导率、低磁滞损耗和较高的饱和磁感应强度,适用于高频应用和大功率变压器。

非晶态合金材料具有优异的软磁性能,是目前软磁材料研究的热点之一。

四、纳米晶材料纳米晶材料是指在纳米尺度下制备的具有高磁导率和低磁滞损耗的软磁材料。

纳米晶材料具有优异的磁性能和高温稳定性,适用于高频应用和大功率电子设备。

纳米晶材料的制备技术和表征方法是当前研究的热点之一。

五、复合材料复合材料是指由两种或两种以上的材料组成的软磁材料。

常见的复合材料包括软磁粉末和有机粘结剂的复合材料、软磁粉末和金属基底的复合材料等。

复合材料具有高磁导率、低磁滞损耗和较高的饱和磁感应强度,适用于高频应用和大功率电子设备。

总结一下,软磁材料根据其物理性质和化学组成的不同可以分为多种类型,包括铁氧体材料、铁基合金材料、非晶态合金材料、纳米晶材料和复合材料等。

这些材料都具有高磁导率、低磁滞损耗和良好的饱和磁感应强度,适用于不同领域的应用。

随着科技的不断发展,软磁材料的分类和应用也将不断拓展,为电子设备和通信设备等领域的发展提供更多的选择和可能性。

软磁材料基本知识一、软磁材料的发展及种类1.软磁材料的发展软磁材料在工业中的应用始于十九世纪末。

随着电力工及电讯技术的兴起,开始使用低碳钢制造电机和变压器,在电话线路中的电感线圈的磁芯中使用了细小的铁粉、氧化铁、细铁丝等。

到二十世纪初,研制出了硅钢片代替低碳钢,提高了变压器的效率,降低了损耗。

直至现在硅钢片在电力工业用软磁材料中仍居首位。

到二十年代,无线电技术的兴起,促进了高导磁材料的发展,出现了坡莫合金及坡莫合金磁粉芯等。

从四十年代到六十年代,是科学技术飞速发展的时期,雷达、电视广播、集成电路的发明等,对软磁材料的要求也更高,生产出了软磁合金薄带及软磁铁氧体材料。

进入七十年代,随着电讯、自动控制、计算机等行业的发展,研制出了磁头用软磁合金,除了传统的晶态软磁合金外,又兴起了另一类材料—非晶态软磁合金。

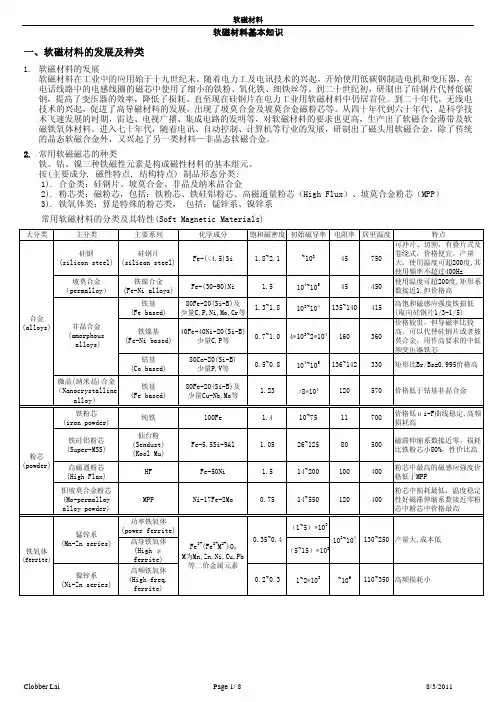

2.常用软磁磁芯的种类铁、钴、镍三种铁磁性元素是构成磁性材料的基本组元。

按(主要成分, 磁性特点, 结构特点) 制品形态分类:1). 合金类:硅钢片、坡莫合金、非晶及纳米晶合金2). 粉芯类:磁粉芯,包括:铁粉芯、铁硅铝粉芯、高磁通量粉芯(High Flux)、坡莫合金粉芯(MPP)3). 铁氧体类:算是特殊的粉芯类, 包括:锰锌系、镍锌系常用软磁材料的分类及其特性(Soft Magnetic Materials)二、软磁材料的分类介绍(一). 合金类1.硅钢硅钢是一种合金,在纯铁中加入少量的硅(一般在 4.5%以下)形成的铁硅系合金称为硅钢,该类铁芯具有最高的饱和磁感应强度值为20000 高斯;由于它们具有较好的磁电性能,又易于大批生产,价格便宜,机械应力影响小等优点,在电力电子行业中获得极为广泛的应用,如电力变压器、配电变压器、电流互感器等铁芯。

是软磁材料中产量和使用量最大的材料。

也是电源变压器用磁性材料中用量最大的材料。

特别是在低频、大功率下最为适用。

常用的有冷轧硅钢薄板DG3、冷轧无取向电工钢带DW、冷轧取向电工钢带DQ,适用于各类电子系统、家用电器中的中、小功率低频变压器和扼流圈、电抗器、电感器铁芯,这类合金韧性好,可以冲片、切割等加工,铁芯有叠片式及卷绕式。

纳米晶带材型号

纳米晶带材是一种新型的材料,具有优异的性能和应用前景。

在不同的领域中,纳米晶带材型号也有着不同的特点和用途。

接下来,我们将介绍一些常见的纳米晶带材型号及其特点。

首先,我们来介绍一种常见的纳米晶带材型号——Fe-Ni-Cu-Si-B。

这种型号

的纳米晶带材具有高硬度、优异的磁性能和良好的韧性,广泛应用于电力传输、电机制造等领域。

其主要特点是具有低磁滞、低损耗和高饱和磁感应强度,是一种优秀的软磁材料。

其次,还有一种常见的纳米晶带材型号——Fe-Si-B。

这种型号的纳米晶带材

具有优异的软磁性能和高导磁率,在电力变压器、电感器等领域有着重要的应用。

其主要特点是具有高饱和磁感应强度、低磁滞、低损耗和良好的热稳定性,是一种性能稳定、寿命长的软磁材料。

此外,还有一种常见的纳米晶带材型号——Cu-Zr。

这种型号的纳米晶带材具

有优异的力学性能和导电性能,在微电子器件、传感器等领域有着广泛的应用。

其主要特点是具有高强度、高硬度和优良的延展性,是一种理想的结构材料。

总的来说,纳米晶带材型号多种多样,每种型号都具有独特的特点和应用领域。

通过不断研究和开发,纳米晶带材将在更多的领域中得到应用,促进材料科学和工程技术的发展。

希望未来能够有更多种类的纳米晶带材型号出现,为各个领域的发展提供更多的选择和可能性。

软磁材料软磁材料是具有低矫顽力和高磁导率的磁性材料。

软磁材料易于磁化,也易于退磁. 应用最多的软磁材料是铁硅合金(硅钢片)以及各种软磁铁氧体等。

软磁材料种类繁多,通常按成分分为:①纯铁和低碳钢。

含碳量低于0.04%,包括电磁纯铁、电解铁和羰基铁。

其特点是饱和磁化强度高,价格低廉,加工性能好;但其电阻率低、在交变磁场下涡流损耗大,只适于静态下使用,如制造电磁铁芯、极靴、继电器和扬声器磁导体、磁屏蔽罩等。

②铁硅系合金。

含硅量0.5%~ 4.8%,一般制成薄板使用,俗称硅钢片。

在纯铁中加入硅后,可消除磁性材料的磁性随使用时间而变化的现象。

随着硅含量增加,热导率降低,脆性增加,饱和磁化强度下降,但其电阻率和磁导率高,矫顽力和涡流损耗减小,从而可应用到交流领域,制造电机、变压器、继电器、互感器等的铁芯。

③铁铝系合金。

含铝6%~16%,具有较好的软磁性能,磁导率和电阻率高,硬度高、耐磨性好,但性脆,主要用于制造小型变压器、磁放大器、继电器等的铁芯和磁头、超声换能器等。

④铁硅铝系合金。

在二元铁铝合金中加入硅获得。

其硬度、饱和磁感应强度、磁导率和电阻率都较高。

缺点是磁性能对成分起伏敏感,脆性大,加工性能差。

主要用于音频和视频磁头。

⑤镍铁系合金。

镍含量30%~90%,又称坡莫合金,通过合金化元素配比和适当工艺,可控制磁性能,获得高导磁、恒导磁、矩磁等软磁材料。

其塑性高,对应力较敏感,可用作脉冲变压器材料、电感铁芯和功能磁性材料。

⑥铁钴系合金。

钴含量27%~50%。

具有较高的饱和磁化强度,电阻率低。

适于制造极靴、电机转子和定子、小型变压器铁芯等。

⑦软磁铁氧体。

非金属亚铁磁性软磁材料。

电阻率高(10-2~1010Ω·m ),饱和磁化强度比金属低,价格低廉,广泛用作电感元件和变压器元件(见铁氧体)。

⑧非晶态软磁合金。

一种无长程有序、无晶粒合金,又称金属玻璃,或称非晶金属。

其磁导率和电阻率高,矫顽力小,对应力不敏感,不存在由晶体结构引起的磁晶各向异性,具有耐蚀和高强度等特点。

磁粉芯是由铁磁性粉末与绝缘介质混合压制而成的一种软磁复合材料。

纳米晶磁粉芯具有高频稳定性好、高频损耗低等优点,但磁导率较低。

非晶纳米晶软磁材料哪家好?您可以选择安徽华晶机械有限公司,下面小编为您简单介绍,希望给您带来一定程度上的帮助。

这种软磁复合材料相对于传统软磁材料而言具备诸多优点。

首先,磁粉芯的基本组成单元是粒度非常小的磁性颗粒,这样可以有效地抑制金属颗粒内的涡流。

同时,由于磁性颗粒尺寸较小,基本上不发生趋肤现象,磁导率随频率的变化也就较为稳定。

其次,绝缘介质对磁性颗粒的包覆,可以有效地增加磁粉芯的电阻,大大提高其频率使用范围。

另外,由于采用模压成型的制备方法,磁粉芯可以制备成各种形状的异型件,更有利于满足产业需要。

由于金属软磁粉末被绝缘材料包围,形成分散气隙,大大降低了金属软磁材料的高频涡流损耗,使磁粉芯具有抗饱和特性与宽频相应特性,特别适用于制作谐振电感、功率因数校正电感、输出滤波电感、滤波器电感等。

目前,人们研究的热点大多集中在单一的粉体上,关于Fe-6.5%Si 磁粉与Fe73.5Cu1Nb3Si13.5B9磁粉进行复合制备复合磁粉芯的报道则较为少见。

根据复合材料的理论,如果选用两种磁性粉体进行复合来制备磁粉芯,可综合两种材料的优点来弥补单一材料的不足,从而提高复合磁粉芯的综合软磁性能。

安徽华晶机械有限公司位于安庆长江大桥经济开发区。

是人民解放军第4812工厂全资子公司。

公司经营以机械制造为主,拥有各类专业生产、检验试验设备94台(套),涉及铸造、橡胶制品、压力容器、制造等多个行业,主要从事非晶软磁设备、空压机及气源设备、橡胶件(含特种橡胶件)、餐余垃圾处理设备、铸件、机械加工等产品的研制、生产、经营和服务。

自成立以来,公司上下高度重视技术创新和产品结构升级工作,建立了以市场为导向,努力满足用户需求的产品研发体系。

公司坚持以跨越发展的思想为指导,秉承敬业、高效、求实、创新的优良传统,继续依托军工技术和“中”牌品质,为广大新老客户提供更优良的产品和服务。

纳米晶相对铁氧体的优势

纳米晶相对铁氧体的优势主要体现在以下几个方面:

1、高饱和磁感应强度:铁基纳米晶合金的Bs达1.2T,是铁氧体的两倍以上。

在实际应用中,有不少场合的干扰强度较大(例如大功率变频电机),如果用普通的铁氧体作为共模电感,铁芯存在饱和的可能性,不能保证大强度干扰下的噪声抑制效果。

由于纳米晶合金的高饱和磁感应强度,其抗饱和特性明显优于铁氧体,使得纳米晶合金适用于抗大电流强干扰的场合。

2、高初始导磁率:纳米晶合金的初始导磁率可达10万,远远高于铁氧体,因此用纳米晶合金制造的共模电感在低磁场下具有大的阻抗和插入损耗,对弱干扰具有极好的抑制作用。

这对于要求极小泄漏电流的抗弱干扰共模滤波器尤其适用。

3、高居里温度:纳米晶材料的居里温度高,相比较于铁氧体软磁材料有着显著优势。

4、高频磁导率:纳米晶合金具有更优异的高频磁导率、较低的能量损耗,被认为是最有前途的下一代软磁材料。

纳米晶材料制成纳米晶带材,纳米晶带材通过剪切、卷绕、热处理等技术后可以进一步制成磁芯,成为家电、消费电子、新能源发电、新能源汽车、粒子加速器等下游领域所需电子元器件的关键组成部分。