粉末注射成形技术(材料成型)

- 格式:ppt

- 大小:511.00 KB

- 文档页数:6

第46卷 第2期·22·作者简介:王如波(1981-),男,高级工程师,主要从事注塑机技术应用研究工作。

收稿日期:2018-12-041 PIM 工艺介绍粉末注射成型技术(Powder injection molding,简称PIM ),它是一种新的金属、陶瓷零部件加工技术,将塑料注射成形技术引入到粉末冶金领域而形成的一种全新的零部件加工技术。

PIM 技术,包括金属粉未注射成型(Metal Injection Molding ,MIM )与陶瓷粉未注射成型(Ceramics Injection Molding ,CIM )两部分。

在传统加工技术中,对于复杂的零件,通常是先分解并制作出单个零件,然后再组装;而在使用PIM 技术后,完全可以考虑将其整合成完整的单一零件,这样大大减少了生产步骤,简化了加工程序,节约成本,提高效率。

这样的技术特点使得该工艺技术特别适合大批量生产小型、精密、三维形状复杂以及具有特殊性能要求的金属和陶瓷零部件的制造。

金属粉末注射成型技术(Metal Injection Moldin g ,MIM ),是一种适于生产小型、三维复杂形状以及具有特殊性能要求制品的近净成形工艺。

如图1所示,MIM 的基本工艺过程是:将各种微细金属粉末(一般小于20 μm )按一定的比例与预设黏结剂(各种热塑性塑料,蜡及其他材料)均匀混合,制成具有流变特性的喂料,通过注塑机注入模具型腔(或多模型腔)成型出零件毛坯,毛坯件经过脱除黏结剂和高温烧结后,即可得到微观组织均匀、材料高度致密的各种金属零部件。

陶瓷粉末注射成型技术(Ceramic Injection Moul ding ,简称CIM ),是类似于20世纪70年代发展起来的金属注射成型(MIM )技术,它们均是粉末注射成型(PIM )技术的主要分支,均是在聚合物注射成形技术比较成熟的基础上发展而来的。

由于它能生产复杂形状制品,且尺寸精度高,机加工量少,表面光洁,适合批量生产,成本低,因而成为当今国际上发展最快、应用最广的陶瓷零部件精密制造技术。

金属成型新工艺:MIM(金属粉末注射成型)工艺详细介绍小编备注:结合国内目前MIM现状补充了一些资料。

转载请注明文章来源:金属注射成型网 1 MIM是一种近净成形金属加工成型工艺MIM (Metal injection Molding )是金属注射成形的简称。

是将金属粉末与其粘结剂的增塑混合料注射于模型中的成形方法。

它是先将所选金属粉末与粘结剂进行混炼,然后将混合料进行制粒再注射成形所需要的形状胚料,然后通过高温烧结,得到具有强度的金属零件。

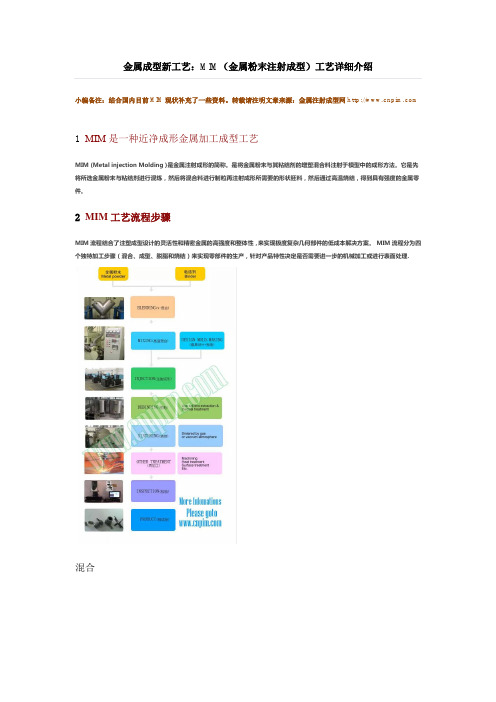

2 MIM工艺流程步骤MIM流程结合了注塑成型设计的灵活性和精密金属的高强度和整体性,来实现极度复杂几何部件的低成本解决方案。

MIM流程分为四个独特加工步骤(混合、成型、脱脂和烧结)来实现零部件的生产,针对产品特性决定是否需要进一步的机械加工或进行表面处理.混合精细金属粉末和热塑性塑料、石蜡粘结剂按照精确比例进行混合。

混合过程在一个专门的混合设备中进行,加热到一定的温度使粘结剂熔化。

大部分情况使用机械进行混合,直到金属粉末颗粒均匀地涂上粘结剂冷却后,形成颗粒状(称为原料),这些颗粒能够被注入模腔。

CNPIM备注:混炼是MIM工艺中非常重要的一道工序。

目前混炼有几种体系,不同的添加剂,后面对应需要不同的脱脂方法将添加剂去除。

最常用的蜡基和塑基,分别对应热脱脂和催化脱脂。

成型注射成型的设备和技术与注塑成型是相似的。

颗粒状的原料被送入机器加热并在高压下注入模腔。

这个环节形成(green part)冷却后脱模,只有在大约200°c的条件下使粘结剂熔化(与金属粉末充分融合),上述整个过程才能进行,模具可以设计为多腔以提高生产率。

模腔尺寸设计要考虑金属部件烧结过程中产生的收缩。

每种材料的收缩变化是精确的、已知的。

脱脂脱脂是将成型部件中粘结剂去除的过程。

这个过程通常分几个步骤完成。

绝大部分的粘结剂是在烧结前去除的,残留的部分能够支撑部件进入烧结炉。

脱脂可以通过多种方法完成,最常用的是溶剂萃取法。

金属粉末注射成型工艺流程

金属粉末注射成型(Metal Powder Injection Molding,简称MIM)是一种先进的制造工艺,它结合了传统塑料注射成型和金属粉末冶金工艺的优点,可以生产复杂形状、高精度的金属零部件。

本文将介绍金属粉末注射成型的工艺流程。

首先,金属粉末注射成型的工艺流程包括原料准备、混合、注射成型、脱模、烧结和后处理等步骤。

原料准备,首先需要准备金属粉末和聚合物粉末。

金属粉末通常是通过粉末冶金工艺制备而成,具有一定的粒度和形状。

聚合物粉末则用作成型时的粘结剂。

混合,将金属粉末和聚合物粉末按一定比例混合,并加入一些添加剂,以提高成型性能和烧结性能。

注射成型,将混合物装入注射成型机,通过高压将其注入模具中,形成所需的零部件形状。

注射成型机通常具有高精度和高压力控制系统,以确保成型零件的精度和质量。

脱模,成型后的零部件需要经过脱模处理,通常是通过加热或

溶剂脱模的方式将聚合物粘结剂去除,得到金属粉末预制件。

烧结,金属粉末预制件在高温下进行烧结,使金属颗粒之间发

生扩散和结合,形成致密的金属零件。

后处理,烧结后的零部件可能需要进行表面处理、热处理、机

加工等工艺,以达到最终的产品要求。

总的来说,金属粉末注射成型工艺流程结合了粉末冶金和注射

成型技术的优势,可以生产出具有复杂形状、高精度的金属零部件,广泛应用于汽车、航空航天、医疗器械等领域。

随着材料和工艺的

不断改进,金属粉末注射成型技术将在未来得到更广泛的应用和发展。

2024年金属粉末注射成型技术市场环境分析1. 引言金属粉末注射成型技术是一种先进的金属加工技术,通过将金属粉末与粘结剂混合,制备成注射成型材料。

随着新材料和先进制造技术的不断发展,金属粉末注射成型技术在航空航天、汽车制造、医疗器械等领域得到了广泛应用。

本文将对金属粉末注射成型技术的市场环境进行分析,包括市场规模、竞争格局、市场发展趋势等方面的内容。

2. 市场规模分析金属粉末注射成型技术市场规模是评估市场发展程度的重要指标。

根据市场研究数据,截至目前,金属粉末注射成型技术市场的规模已达到X亿美元。

随着注射成型技术的不断进步和应用范围的扩大,预计未来几年市场规模将进一步扩大。

3. 竞争格局分析目前,金属粉末注射成型技术市场存在着多家主要参与者,包括国内外企业。

市场竞争格局主要分为以下几方面:•技术领先者:一些企业通过技术创新和研发投入取得了较大的竞争优势,拥有自主知识产权和核心技术。

这些企业在市场上拥有较高的市场份额,并且往往能够提供更高质量的产品和定制化的解决方案。

•生产规模优势者:由于金属粉末注射成型技术的设备和工艺要求较高,一些大型企业通过规模优势实现了成本的控制和效益的提升。

这些企业在市场上具有一定的竞争力,并且能够提供更具竞争力的价格。

•新兴企业:随着技术的不断进步,新兴企业逐渐进入金属粉末注射成型技术市场。

这些企业通过创新的商业模式和灵活的生产方式,在市场上与传统企业展开竞争。

4. 市场发展趋势分析金属粉末注射成型技术市场有以下几个发展趋势:•技术的不断进步:随着材料科学和制造技术的快速发展,金属粉末注射成型技术将不断改进和完善。

例如,材料合金的研发、粉末制备技术的改进等都将推动技术的进步。

•应用领域的扩大:金属粉末注射成型技术在航空航天、汽车制造等行业的应用已经取得了一定的成功,未来还有更多领域有望应用该技术。

例如,医疗器械领域对于精密零部件的需求不断增加,金属粉末注射成型技术具有较好的应用前景。

1、MIM 技术概述金属(陶瓷)粉末注射成型技术(Metal Injection Molding ,简称MIM 技术)是集塑料成型工艺学、高分子化学、粉末冶金工艺学和金属材料学等多学科相互渗透与交叉的产物,利用模具可注射成型坯件并通过烧结快速制造高密度、高精度、三维复杂形状的结构零件,能够快速准确的将设计思想物化为具有一定结构、功能特性的制品并可直接批量生产出零件,是制造技术行业一次新的变革.该工艺技术不仅具有常规粉末冶金工艺工序少、无切削或少切削、经济效益高等优点,而且克服了传统粉末冶金工艺制品密度低、材质不均匀、机械性能低、不易成型薄壁、复杂结构的缺点,特别适合于大批量生产小型、复杂以及具有特殊要求的金属零件。

2 、MIM 工艺过程2.1工艺流程2.2 过程简介 2。

2。

1金属粉末MIM 工艺所用金属粉末颗粒尺寸一般在0.5~20μm ;从理论上讲,颗粒越细,比表面积也越大,易于成型和烧结。

而传统的粉末冶金工艺则采用大于40μm 的较粗的粉末。

2。

2。

2有机胶粘剂有机粘接剂作用是粘接金属粉末颗粒,使混合料在注射机料筒中加热具有流变性和润滑性,也就是说带动粉末流动的载体。

因此,粘接剂的选择是整个粉末注射成型的关键。

对有机粘接剂要求:①用量少,即用较少的粘接剂能使混合料产生较好的流变性;②不反应,在去除粘接剂的过程中与金属粉末不起任何化学反应;③易去除,在制品内不残留碳。

2。

2。

3混练与制粒混练时把金属粉末与有机粘接剂均匀掺混在一起,将其流变性调整到适于注射成形状态的作用。

混合料的均匀程度直接影响其流动性,因而影响注射成型工艺参数乃至最终材料的密度及其它性能。

注射成形过程中产生的下角料、废品都可重新破碎、制粒,回收再用。

2.2。

4注射成形本步工艺过程与塑料注射成型工艺过程在原理上是一致的,其设备条件也基本相同。

在注射成型过程中,混合料在注射机料筒内被加热成具有流变性的塑性物料,并在适当的注射压力下注入模具中,成型出毛坯.注射成型的毛坯的密度在微观上应均匀一致,从而使制品在烧结过程中均匀收缩。

MIM金属粉末注射成型技术简介MIM(Metal Injection Molding)金属粉末注射成型技术是一种将金属粉末与聚合物混合并注射成型的成型工艺。

这种工艺结合了传统金属粉末冶金和塑料注射成型技术的优势,可以生产出复杂形状、高精度和高强度的金属零件。

MIM工艺的基本原理是将金属粉末与适当比例的聚合物混合,并在高温下注射进模具中。

注射后,模具中的混合物经过固化和烧结两个步骤。

首先,在固化阶段,聚合物在高温下固化成强度较低的绿坯。

然后,在烧结阶段,通过加热使聚合物燃烧脱除,金属粉末颗粒在密实的绿坯中结合成金属零件。

MIM工艺具有以下几个优点。

首先,它可以实现复杂形状的金属零件的制作,包括内腔、细槽和细孔等特殊结构。

其次,MIM可以生产出精度高、表面光滑的零件。

此外,在同样强度要求下,MIM制件的重量通常比传统制造工艺更轻。

最后,MIM工艺适用于大批量生产,可以实现高效率、低成本的生产。

MIM工艺的主要应用领域包括电子、汽车、医疗、军工等行业。

在电子领域,MIM可以制作出细小的电子器件,如连接器、电池片和耳机插头等。

在汽车领域,MIM可以制作出复杂的发动机零件、传动系统部件和刹车系统组件等。

在医疗领域,MIM可以制作出高精度的人工关节、牙科器械和手术工具等。

在军工领域,MIM可以制作出高强度、耐磨的武器部件和飞行器部件等。

然而,MIM工艺也存在一些限制。

首先,MIM工艺的设备和材料成本较高,需要更高的投资。

其次,MIM的制造周期较长,通常需要数周至数月的时间。

最后,MIM工艺的材料种类有限,只适用于可烧结金属粉末,如不锈钢、合金钢和钛合金等。

总的来说,MIM金属粉末注射成型技术是一种高效、精密和经济的金属制造工艺。

随着对金属零件的需求不断增加,MIM有望在各行业中得到更广泛的应用。

未来,随着新材料的发展和工艺改进,MIM技术将进一步提升零件的性能和质量,为各行业的发展带来更多的机遇和挑战。

MIM(金属粉末注塑成型)技术介绍MIM是将现代塑料注射成形技术引入粉末冶金领域而形成的一种全新的金属零部件近净成形加工技术,是近年来粉末冶金学科和工业领域中发展十分迅猛的一项高新技术。

MIM的工艺步骤是:首先选取符合MIM要求的金属粉末与有机粘结剂在一定温度条件下采用适当的方法混合成均匀的喂料,然后经制粒后在加热塑化状态下用注射成形机注入模具型腔内获得成形坯,再经过化学或溶剂萃取的方法脱脂处理,最后经烧结致密化得到最终产品。

MIM产品的特点:1、零部件几何形状的自由度高,能像生产塑料制品一样,一次成形生产形状复杂的金属零部件 ;2、 MIM产品密度均匀、光洁度好,表面粗糙度可达到Ra 0.80 ~ 1.6 μm ,重量范围在 0.1 ~200g。

尺寸精度高(± 0.1% ~±0.3% ),一般无需后续加工 ;3、适用材料范围宽,应用领域广,原材料利用率高,生产自动化程度高,工序简单,可实现连续大批量生产 ;4、产品质量稳定、性能可靠,制品的相对密度可达95% ~ 99% ,可进行渗碳、淬火、回火等热处理。

产品强度、硬度、延伸率等力学性能高,耐磨性好,耐疲劳,组织均匀;国际上普遍认为MIM技术的发展将会导致零部件成形与加工技术的一场革命,被誉为“21世纪最热门的零部件的成形技术”。

MIM技术优势参数MIM传统 PM机械加工精密铸造相对密度98%98%100%98%拉伸强度高低高高延伸率高低高高硬度高低高高复杂程度高低高中表面粗糙度高中高中量产可行性高高低中材料范围高高高中- 高成本中低高中MIM与传统粉末冶金相对比MIM可以制造复杂形状的产品,避免更多的二次机加工。

MIM产品密度高、耐蚀性好、强度高、延展性好。

MIM 可以将 2 个或更多 PM 产品组合成一个MIM产品,节省材料和工序。

MIM与机械加工相对比MIM设计可以节省材料、降低重量。

MIM可以将注射后的浇口料重复破碎使用,不影响产品性能,材料利用率高。

粉末注射成型与阿博格粉末注射成型,英文简称PIM,是Powder Injection Molding的缩写,包含MIM(Metal Injection Molding金属粉末注射成型)和CIM(Ceramic Injection Molding陶瓷粉末注射成型)两种。

PIM诞生于1973年的美国,Weich等人的Parmatech公司最早研究开始用塑料的方法加工金属的可能性,1979年,初期研发的产品在国际粉末治金大会产品设计大赛中获奖,从而引发广泛关注,自八十年代中期开始,这项技术实现了产业化,在美国、欧洲等地获得了突飞猛进的发展。

70年代末期,阿博格从和客户的交流中感觉到PIM可能是未来发展的一项重要技术,因而开始PIM专用注塑机的研发。

自1984年购入第一台混料机开始,阿博格成为行内第一家推出PIM专用注塑机的设备供应商,1992年,阿博格成立了PIM实验室。

今天,阿博格仍是行内唯一一家拥有自己的PIM实验的注塑设备供应商,在这间实验室里,不但可以进行混料、注射、脱脂、烧结等全工序的小批次生产,而且具备材料分析、参数优化、产品测试等多项分析能力,与我们的伙伴公司合作,阿博格还能为客户提供开实验模的服务。

与传统工艺相较,粉末注射(1)能用于大批量产品的生产,极大地提高了产能;(2)能加工结构复杂、设计精巧的部件、加工精度高;(3)能实现自动化生产线生产,制成简单化、从而减少了成本。

这些独特的优势一方面在很多领域逐步取代传统的金属、陶瓷加工方法,另一方面在若干产业为新的工业设计提供了可能。

因此,在美国、欧洲等地区,PIM已经成为非常受青睐的技术,活跃在电子、工业应用、军工、医疗等多个领域,越来越多的应用可能还在被不断开发着。

中国在粉末注射成型方面开始较晚,但发展迅速,其中最密集的区域仍是珠三角和长三角。

珠三角的电子、通讯行业发展较早、产业规模大,因而珠三角的PIM企业主攻通讯产品、工业类部件以及手表行业。