喷射成形

- 格式:ppt

- 大小:17.84 MB

- 文档页数:43

喷射成型的名词解释

喷射成型是利用喷枪将玻璃纤维及树脂同时喷到模具上而制得玻璃钢的工艺方法。

具体做法是:加了引发剂的树脂和加了促进剂的树脂分别由喷枪上的两个喷嘴喷出,同时切割器将连续玻璃纤维切割成短切纤维,由喷枪的第三个喷嘴均匀的喷到模具表面上,用小辊压实,经固化而成制品。

喷射成型也称半机械化手糊法。

在国外,喷射成型的发展代替手糊。

喷射成型的优点是:

(1)利用粗纱代替玻璃布,可降低材料费用;

(2)半机械操作,生产效率比手糊法高2~4倍,尤其对大型制品,该优点更为突出;

(3)喷射成型无搭缝,制品整体性好;

(4)减少飞边,裁屑和胶液剩余损耗。

缺点是:树脂含量高;制品强度低,现场粉尘大;工作环境差。

喷射成型有以下要求:

(1)对无捻粗纱的要求。

切割性好,不产生静电,浸透性好,易脱泡、脱模性好,分散性好。

(2)对树脂要求。

硬化时间及粘度要适中,有触变性。

使用红色或黑色胶衣时,固化剂、促进剂可增10%。

(3)喷射成型机的类型、功率及空压机的压力等要选择适当。

(4)喷射量。

先由FRP产品的需要来确定含胶量,再确定喷射量。

在日本,一般喷射量为500~600g/m 。

(5)喷涂胶衣时,要连续成型,若中途停顿20分钟以上,则两层之间会起皱。

喷射成形(Spray Forming)技术,也有人称为喷射沉积(Spray Deposition)或喷射铸造(Spray casting)技术,这是廿世纪80年代以来,工业发达国家在传统快速凝固/粉末冶金(RS/PM)工艺基础上发展起来的一种全新的先进材料制备与成形技术。

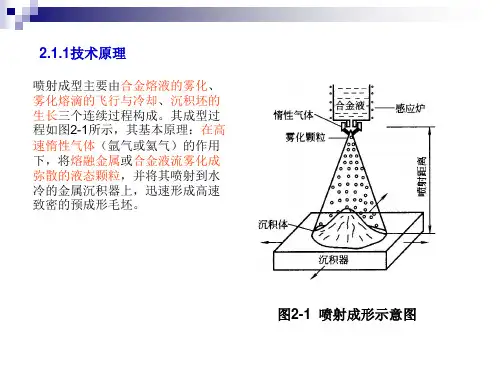

喷射成形技术的基本原理是用高压惰性气体将金属液流雾化成细小液滴,并使其沿喷嘴的轴线方向高速飞行,在这些液滴尚未完全凝固之前,将其沉积到一定形状的接收体上成形。

这样,通过合理地设计接收体的形状和控制其运动方式,便可以从液态金属直接制备出具有快速凝固组织特征,整体致密的圆棒、管坯、板坯、圆盘等不同形状的沉积坯。

采用喷射成形工艺制备的材料与用传统铸造或变形工艺制备的材料相比,由于在制备过程中的快速冷却使显微组织明显细化、析出相细小且均匀分布,从而使材料的化学成分和组织在宏观和微观上得到有效地控制,因此材料的力学性能几乎没有各向异性,使材料的总体性能得到了明显的提高。

这种新工艺与传统的粉末冶金工艺相比,由于从冶炼到坯件成形可在一个工序完成,省去了粉末冶金制粉、混料、压坯和烧结等多道工序,且可有效地控制材料中的氧含量与纯净度,这可使材料坯件的制造成本大幅度地降低。

当今,各工业发达国家利用喷射成形技术在高速钢、高温合金、铝合金、铜合金等先进材料的开发和生产方面已经取得了很大进展,其中高性能铝合金是喷射成形技术领域中最具吸引力的开发方向。

喷射成形技术的开发和应用喷射成形技术作为一种高新技术,其产品可广泛用于航天、航空、国防、汽车、化工、海洋和石油等工业领域。

国外喷射成形技术的应用开发主要集中在圆锭坯和管坯上,对平板产品的应用较少。

目前,已经能生产直径450mm和长度2500mm的棒材,其收得率可高达70%~80%,所生产的管坯直径为150~1800mm、长度为8000,其收得率为80%~90%。

而成形的合金材料主要有:铝硅合金、铝锂合金、2000及7000系列铝合金、各种铜合金、不锈钢和特种合金等。

喷丸成形的原理和特点

1. 喷丸成形啊,简单来说就是利用高速喷射的弹丸来让零件变形,就好像是无数个小拳头在使劲捶打一样。

你想想看,那些飞机翅膀的复杂形状,很多就是通过喷丸成形弄出来的呀!

2. 它的原理呢,其实就是弹丸撞击零件表面产生的力让材料发生塑性变形啦。

这不就跟我们小时候玩泥巴,把泥巴捏成各种形状一个道理嘛!比如汽车的轮毂,不就是这样塑造出来的吗!

3. 喷丸成形的特点之一就是精确,能把零件弄成特别精细的形状,简直太牛了!就好比能在一块大蛋糕上精准地雕出一朵花来,是不是很厉害!像一些精密仪器的部件不就是靠这个嘛!

4. 还有哦,喷丸成形很高效呢!快速地就能把零件弄好,不用等太久。

就像你肚子饿的时候,能马上吃到热腾腾的食物一样爽!比如那些급속히生产

出来的机械零件不就是吗!

5. 它还特别可靠呀,能稳定地让零件达到要求的形状。

这就好像是一位忠实的朋友,永远靠谱!像那些高质量的飞机零件绝对离不开可靠的喷丸成形呀!

6. 喷丸成形还有个优点,就是能强化零件的表面呢!让零件更坚固耐用。

这不就像给人穿上了一层厚厚的铠甲,能抵御各种伤害。

你看那些经常用的工具不就是这样更耐用了吗!

7. 而且呀,喷丸成形的适应性超强的!各种材料都能搞定。

这就像是一个全能选手,什么项目都能行!不管是金属还是别的,都能处理得好好的,厉害吧!比如各种各样的工业制品都靠这个呢!

8. 总之呢,喷丸成形真的是超级棒!在制造业中有着不可或缺的地位。

它就是那个能让各种奇奇怪怪的零件诞生的魔法,让我们的生活变得更加丰富多彩呀!。

金属喷射成形技术1. 简介金属喷射成形技术是一种先进的制造工艺,通过高速气流将金属粉末喷射到工件表面,利用热源将金属粉末熔化并与工件表面结合,从而实现零件的制造和修复。

这项技术广泛应用于航空航天、汽车、电子、医疗等领域。

2. 工艺过程金属喷射成形技术主要包括以下几个步骤:步骤一:准备工作在进行金属喷射成形之前,需要对工件进行清洁和预处理。

清洁可以去除表面的污垢和氧化物,提高附着力。

预处理可以提高金属粉末的润湿性和流动性。

步骤二:喷射装置设置喷射装置是实现金属粉末喷射的关键设备。

它通常由气源、加热源、控制系统和喷嘴组成。

气源提供高速气流,加热源提供热能使金属粉末熔化,控制系统用于调节气流速度和温度,喷嘴用于将金属粉末喷射到工件表面。

步骤三:金属粉末喷射在喷射过程中,金属粉末通过喷嘴被高速气流带到工件表面。

加热源提供的热能使金属粉末熔化,并与工件表面结合。

这一过程需要控制气流速度、温度和喷射角度,以确保金属粉末能够均匀地覆盖整个工件表面,并且与工件表面结合牢固。

步骤四:冷却和后处理在金属粉末与工件表面结合后,需要进行冷却和后处理。

冷却可以使金属快速固化,增加材料的硬度和耐磨性。

后处理包括清洁、修整、抛光等步骤,以提高零件的质量和外观。

3. 优点和应用领域金属喷射成形技术具有以下优点:•高效:喷射速度快、生产周期短。

•精密:可以制造复杂形状的零件,精度高。

•节约材料:金属粉末利用率高,浪费少。

•可修复性:可以修复损坏的零件,延长使用寿命。

金属喷射成形技术广泛应用于以下领域:航空航天金属喷射成形技术可以制造航空发动机叶片、涡轮盘等关键零件。

这些零件通常需要具备高温、高压和高速的性能要求,金属喷射成形技术能够满足这些要求,并提供更好的性能和可靠性。

汽车制造金属喷射成形技术可以制造汽车发动机缸体、曲轴箱、排气管等零件。

这些零件通常需要具备轻量化、耐磨、耐腐蚀等特点,金属喷射成形技术能够满足这些要求,并提供更好的燃烧效率和可靠性。

喷射成形超高强铝合金热变形工艺与组织调控技术

喷射成形是一种先进的金属成形工艺,可以制备高性能的铝合金材料。

关于喷射成形超高强铝合金热变形工艺与组织调控技术,其主要涉及以下几个关键方面:

1. 热加工图:通过建立喷射成形超高强铝合金的热加工图,可以确定合适的热加工工艺参数窗口,从而获得良好的成形性能和组织。

热加工图可以采用实验和模拟相结合的方法进行绘制。

2. 热变形行为:研究喷射成形超高强铝合金的热变形行为,包括应力-应变曲线、流动应力、动态再结晶等,有助于理解材料的热变形机制和优化成形工艺。

3. 微观组织调控:通过控制热加工参数和后续处理工艺,可以调控喷射成形超高强铝合金的微观组织,如晶粒尺寸、相组成、第二相分布等。

这些微观组织参数对材料的力学性能和成形性能具有重要影响。

4. 性能优化:通过合理的热变形工艺和组织调控,可以显著提高喷射成形超高强铝合金的力学性能,如强度、韧性、疲劳性能等。

同时,也可以改善其成形性能,使其适用于更广泛的应用领域。

5. 工业应用:喷射成形超高强铝合金在航空航天、汽车、轨道交通等领域具有广阔的应用前景。

通过推广和应用相关热变形工艺与组织调控技术,可以实现喷射成形超高强铝合金的规模化生产和应用。

总之,喷射成形超高强铝合金热变形工艺与组织调控技术是一个涉及多个方面的研究领域。

通过深入研究和优化,有望为高性能铝合金材料的发展和应用提供重要的技术支持。

喷射成型工艺

喷射成型工艺是一种利用压印力量和热风,使塑料材料变形和熔融的

机械成形工艺。

它具有成本低、物料利用率高、产品外形精度高等特点,因而被广泛应用于制造工业。

一、工艺原理

喷射成型工艺也称注射成型工艺,它是一种机械塑料成型技术,利用

压印力量和热风使塑料材料变形和熔融。

它可以使应用热风融化得到

的熔料溶入塑料颗粒,达到熔料颗粒的成型效果。

二、工艺优势

1、成本低:喷射成型工艺只需投入一定的能源和物料,经过几次反复

操作,就可以得到完整的塑料制品,具有很低的成本。

2、物料利用率高:喷射成型工艺可以有效地利用大量的塑料颗粒,节

省原料成本。

3、产品外形精度高:喷射成型工艺制造的塑料件具有良好的外形精度,可以满足客户对产品的外观要求。

4、环境友好:喷射成型工艺要求的环境条件较宽松,不产生有害物质,符合环保的要求。

三、应用范围

喷射成型工艺广泛应用于各种塑料件的制造,如家电产品、汽车配件、电子设备、家具等。

因其成本低、物料利用率高、产品外形精度高等

特点,在制造工业中被很好地使用。

铝合金喷射成形工艺喷射成形是用高压惰性气体将合金液流雾化成细小熔滴,在高速气流下飞行并冷却,在尚未完全凝固前沉积成坯件的一种工艺。

它具有所获材料晶粒细小、组织均匀、能够抑制宏观偏析等快速凝固技术的各种优点,又具有从合金熔炼到近终成型一步完成的优势,因而引起人们高度重视。

铝合金具有密度低、强度高、韧性好和耐腐蚀等优点,在航空航天工业中被广泛用作结构材料,同时,也正在积极开发作为汽车先进材料而应用于高档轿车发动机。

铸造工艺是传统铝合金主要制备方法,但已难以满足制备高性能铝合金的需要。

第一,传统工艺已经难以进一步提高强度、塑性、刚度、耐热性和耐腐蚀性;第二,在追求高性能的过程中,铸造工艺成本由于增添设备和成品率下降而迅速上升;第三,由于合金含量上升,塑性往往降低,因而后续压力加工成本上升、成品率降低。

因此,生产的高成本大大提高了先进铝合金的使用门槛,严重影响整体市场规模的发展。

在这些方面,喷射成形工艺正好具有性能和综合成本的双重优势,可使先进铝合金的使用门槛降低,还可以进一步提高性能,在一定范围内实现以铝代钢,从而迅速培育先进铝合金的市场,并反过来促进喷射成形工艺获得规模成本优势。

因此,喷射成形工艺将成为先进铝合金的主要生产工艺。

目前已获成功的喷射成形高性能铝合金材料主要有以下几种:(1)高强铝合金。

如Al—Zn系超高强铝合金。

由于Al—Zn系合金的凝固结晶范围宽,比重差异大,采用传统铸造方法生产时,易产生宏观偏析且热裂倾向大。

喷射成形技术的快速凝固特性可很好解决这一问题。

在发达国家已被应用于航空航天飞行器部件以及汽车发动机的连杆、轴支撑座等关键部件。

(2)高比强、高比模量铝合金。

Al-Li合金具有密度小,弹性模量高等特点,是一种具有发展潜力的航空、航天用结构材料。

铸锭冶金法在一定程度上限制了Al-Li合金性能潜力的充分发挥。

喷射成形快速凝固技术为Al-Li合金的发展开辟了一条新的途径。

(3)低膨胀、耐磨铝合金。

喷射成型名词解释

喷射成型是一种利用热力使材料软化并产生流动性的过程,通过压力将材料从表面挤压到正确位置,然后冷却和固化以获得所需的形状和尺寸。

这种成型技术广泛应用于航空航天、汽车和医疗等行业,因为可以制造出具有高精度、复杂形状和良好性能的材料。

喷射成型过程通常包括以下几个步骤:首先将材料加热至软化状态,然后通过高压将材料从表面挤压到正确的位置。

这个过程中,材料会经历快速冷却和固化,以保证其形状和尺寸的精度。

一旦材料达到所需的形状和尺寸,就可以通过控制压力和温度来使其变得更加坚硬和耐用。

喷射成型技术在航空航天行业中应用广泛,例如制造飞机和航天器的复杂形状部件。

由于喷射成型可以制造出高精度、复杂的形状,因此可以大大减少复杂的设计和制造过程所需的费用和时间。

此外,它还可以用于生产汽车零部件,如发动机罩和车轮等,这些部件需要高精度和高强度的特点。

在医疗行业中,喷射成型技术可以用于生产人工器官和支架等。

由于它可以制造出复杂而精确的形状,可以确保这些产品具有更高的质量和可靠性。

此外,喷射成型技术还可以用于治疗技术,如牙齿修复和人工关节等。

总之,喷射成型是一种重要的成型技术,可以用于制造各种复杂的形状和尺寸。

它广泛应用于航空航天、汽车和医疗等行业,因为可以制造出高精度、复杂形状的材料,从而大大提高产品质量和生产效率。