动态流程模拟及其在精馏塔的操作分析中的应用

- 格式:pdf

- 大小:574.18 KB

- 文档页数:5

石油化工流程模拟技术应用及案例石油化工流程模拟技术是指利用计算机和数学模型来模拟和优化石油化工生产过程的技术。

通过模拟技术可以预测和分析石油化工流程中的各种条件和参数,帮助工程师更好地设计和运行生产设备。

下面将列举10个石油化工流程模拟技术应用及案例:1. 炼油厂装置动态模拟:利用动态模拟软件,对炼油厂不同装置进行模拟和优化,从而提高生产效率和降低能耗。

例如,通过模拟裂化装置的运行条件和操作参数,可以准确预测产品产率和质量,帮助优化装置设计和操作策略。

2. 脱硫装置模拟:石油中的硫化物是一种环境污染物,脱除硫化物是炼油厂的重要任务之一。

通过模拟脱硫装置的工艺参数和操作条件,可以优化脱硫效率和降低能耗。

例如,利用模拟技术可以预测不同脱硫剂的使用量和反应温度对脱硫效果的影响,帮助优化脱硫装置设计和操作策略。

3. 裂化装置模拟:裂化装置是炼油厂的主要装置之一,用于将重质石油馏分转化为高附加值的轻质石油产品。

通过模拟裂化装置的运行条件和操作参数,可以预测产品产率和质量,帮助优化装置设计和操作策略。

例如,利用模拟技术可以预测不同裂化温度和催化剂用量对产品产率和选择性的影响,帮助优化装置运行。

4. 催化裂化汽油模拟:催化裂化汽油是炼油厂的重要产品之一,其质量和组成对市场需求有重要影响。

通过模拟催化裂化装置和汽油处理装置的运行条件和操作参数,可以预测汽油的组成和性质,帮助优化装置设计和操作策略。

例如,利用模拟技术可以预测不同催化剂和操作温度对汽油组成和性质的影响,帮助优化装置运行。

5. 炼油厂热力系统模拟:炼油厂的热力系统是炼油过程中的重要环节,直接影响能耗和产品质量。

通过模拟炼油厂的热力系统,可以优化能量利用和热交换过程,帮助降低能耗和提高产品质量。

例如,利用模拟技术可以预测不同换热器和蒸馏塔的设计和操作参数对热力系统效果的影响,帮助优化热力系统设计和操作策略。

6. 炼油厂蒸馏塔模拟:蒸馏塔是炼油厂的核心设备之一,用于将原油分离为不同馏分。

乙二醇单丁醚催化精馏合成工艺的动态数学模型及模拟研究乙二醇单丁醚催化精馏合成工艺是一种很重要的化工生产方式,需要掌握其动态过程,以便进一步优化其工艺参数。

本文将从动态数学模型以及模拟研究两个方面探讨这种工艺。

一、动态数学模型这种工艺的动态数学模型通常采用基于质量平衡和能量平衡的一阶动态微分方程组进行模拟,考虑的关键参数包括乙二醇单丁醚、甲醇和水的蒸汽压、焓、热传递系数、毛细管作用、传质系数等。

因此可以得到如下的动态数学模型:dx1/dt=(F1/F)x2-(F2/F)x1-Kc1*x1^2+(Kc1/Kc2)x3^2dx2/dt=(F3/F)*x4-(F1/F)*x2dx3/dt=-dx1/dt-dx2/dtdx4/dt=(F2/F)*x1-(F3/F)*x4其中x1、x2、x3、x4分别代表塔底的乙二醇单丁醚质量分数、乙二醇质量分数、甲醇质量分数和水质量分数;F1、F2、F3代表塔的进料、进水和进汽量;Kc1、Kc2代表乙二醇单丁醚与甲醇之间的K值和K值比例。

二、模拟研究采用上述动态数学模型可以模拟出在不同的操作条件下乙二醇单丁醚催化精馏合成的过程,以此帮助理解其行为并进一步优化其工艺参数。

例如,在实际生产中有可能会面临降温等突发事件,因此可以考虑采用模拟的方式来预测其对工艺的影响。

假设在原有的工艺条件下,突然降温10℃,则可以用改变了W的微分方程重新求解模型,从而得到新的工艺参数。

模拟结果显示,降温对小酯的合成有很大影响,可能会导致其含量下降,但同时甲醇和水的含量会有所上升,这些都对产物质量产生了影响。

综上所述,乙二醇单丁醚催化精馏合成工艺是一种很重要的化工生产方式,其动态数学模型可以帮助我们更好地理解其生产过程,并针对突发事件进行模拟预测。

因此需要深入研究这种工艺,进一步优化其参数以及提高产物质量。

![新一代动态模拟软件gPROMS及应用实例[1]](https://uimg.taocdn.com/33ccf941a8956bec0975e33c.webp)

新一代动态模拟软件gPROMS 及应用实例动态模拟(Dynam ic Sim ulation)现已越来越受到学术界和工业界的重视。

过程动态模拟有助于研究者比较深入地了解过程的本质,使中试阶段的试验设计和组织更加合理、有效。

对间歇过程而言,动态模拟则是唯一的选择。

过程的动态模拟可以方便地比较各种控制方案,过程的优化则离不开动态模拟。

动态模拟的另一功能是模拟开停车过程和其他异常现象,制定相应的程序和对策。

此外,动态模拟是培训操作人员的工具。

动态模拟比定态模拟揭示的内容要丰富地多,所需要的过程信息也多。

动态模拟实际上是对过程更为严格的描述。

例如,动态模拟不仅需要确定设备尺寸(size)和积存量(holdups),还需要制定控制方案,对数据采集要求也高了。

但是对化学工程研究者而言,应用动态模拟的最大困难可能是算法的选择和大量编程工作,计算方面的困难制约了动态模拟的应用。

gPROM S(g eneral PROcess M odelling System)是由英国帝国理工学院(IC,LON-DON)系统工程中心开发的新一代动态模拟软件,是SPEEDUP的后继产品。

g PROM S 的特点是应用范围广:可以用于离散或连续过程,集总参数或分布参数系统,可以灵活地用于特殊过程的模拟和优化。

gPROM S的另一特点是使用方便。

gPROM S将描述过程的化学、物理或生物规律的数学方程组构成MODEL模块;外部的作用(控制)或扰动构成TASK模块;由TA SK驱动M ODEL即成为PROCESS。

gPROM S软件语言已非常接近通常的数学方程式。

软件包含了常用的算法,如向前、向后、中心差分,正交配置有限元,只需要简单的调用语句即可。

模拟计算的结果可能以数据文件的形式输出,也可以直接打印出二维或三维图形。

动态模拟软件应用两例:1.反应器和精馏塔耦联(Reactor/Separator Coupled Process)的过程模拟和优化。

第七章化工过程动态模拟与分析第一节化工过程系统动态模拟简介化工进展CHEMICAL INDUSTRY AND ENGINEERING PROGRESS2000 Vol.19 No.1 P.76-78化工过程模拟及相关高新技术(Ⅱ)化工过程动态模拟陆恩锡张慧娟随着化工过程稳态模拟的发展,动态模拟相继被提到日程上来。

由于化工稳态过程只是相对的、暂时的,实际过程中总是存在各种各样的波动、干扰以及条件的变化。

因而化工过程的动态变化是必然的、经常发生的。

归纳引起波动的因素主要有以下几类:·计划内的变更,如原料批次变化,计划内的高负荷生产或减负荷操作,设备的定期切换等。

·事物本身的不稳定性,如同一批原料性质上的差异和波动,冷却水温度随季节的变化,随生产时间的增加而引起催化剂活性的降低,设备的结垢等。

·意外事故,设备故障、人为的误操作等。

·装置的开停车。

以上的种种波动和干扰,都会引起原有的稳态过程和平衡发生破坏,而使系统向着新的平衡发展。

这一过程中,人们最为关心的问题是:·整个系统会产生多大的影响?产品品质、产量会有多大的波动?·有无发生危险的可能?可能会导致哪些危害?危害程度如何?·一旦产生波动或事故,应当如何处理、调整?最恰当的措施、步骤是什么?·干扰波动持续的时间有多久?克服干扰、波动到系统恢复正常需要多长时间?·开停车的最佳策略。

这些问题就不是稳态模拟所能解决的,而必须由化工过程动态模拟来回答。

也正是在这样一个背景下,动态模拟在近20多年来尤其是进入90年代后获得了长足的进展和广泛的应用[1~14]。

1动态模拟的主要功能和应用领域1.1 动态特性研究动态模拟广泛地应用于各种过程动态特性的研究。

研究过程参数随时间变化的规律,从而得到有关过程的正确的设计方案,或操作步骤。

过程的动态特性并非完全可以从静态特性或者根据经验推断而出,而且往往这类推断是片面的、有错误的。

苯乙烯精馏工艺应用优化及控制研究摘要:将苯乙烯精馏工艺过程转变成为数学模型问题,以年度总费用最小为优化目标,分析不同生产工艺所具有的运行特征,分析FTC模型和ALT模型在可操作性、运行稳定性等方面差异,能够准确评估工艺应用成效和具体控制要求。

相对而言,FTC工艺在经济效益方面具有一定优势,ALT工艺在可操作性上具有明显优势。

因在生产管理中,应当根据实际情况选择合适的工艺类型,以此确保企业整体效益不断提升。

关键词:苯乙烯;精馏工艺;控制苯乙烯是应用于工业材料、药品等生产环节的重要材料,生产工艺较为复杂。

近些年来,随着苯乙烯市场规模的不断扩大,工艺技术迭代更新速度加快,在生产过程中优化工艺应用方式,提升节能降耗生产水平,成为相关企业关注的重点问题。

本文基于稳态流程模拟,说明苯乙烯精馏工艺应用中的控制要求,以此为相关研究提供参考。

1、苯乙烯精馏工艺类型及稳态流程模拟1.1 苯乙烯精馏工艺类型相关统计数据显示,石油化工行业能耗在全国工业总能耗中占比达到15%左右,精馏操作单元是产品组分分离的基本环节,运行能耗占到整个分离过程的95%以上。

因此采用更加节能的精馏技术,对企业生产方式优化,具有重要的促进作用。

当前较为常用的苯乙烯精馏工艺,主要有如下几种:(1)多效精馏,其原理是利用高热品位的塔顶蒸汽,对低热品位的塔釜再沸器加热,同时实现自身冷凝。

在运行中,随着效数增加,效率也不断下降,因此多是采用双效或三效模式,但是在操作过程中,需要做好温度控制,对生产管理具有较高要求。

(2)萃取精馏与共沸精馏,其原理是在精馏过程中添加新的组分,改变原有物系的相对挥发度,有效降低精馏能耗。

(3)热泵精馏,其原理是基于冷凝器与再沸器的热耦合作用,提升工艺流程中的热力学效率,具体包括直接蒸汽压缩、塔釜闪蒸、外部蒸汽再压缩等三种工艺方式。

(4)内部热耦合精馏,其原理是在精馏塔内部实现热量集成,在高压作用下,将精馏段作为热源,提馏段作为冷源,以实现节能控制的工艺。

萃取精馏制取无水乙醇及其流程模拟实验报告下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!一、实验目的1. 理解萃取精馏的基本原理;2. 学习如何进行流程模拟实验;3. 掌握无水乙醇的制取方法。

基于神经网络的精馏塔动态模拟

魏奇业;李谦

【期刊名称】《吉林化工学院学报》

【年(卷),期】2004(021)001

【摘要】在Matlab/Simulink中对精馏塔进行了动态模拟研究,建立了精馏塔的通用动态数学模型,在Simulink中以S-函数的方式进行了实现,为了提高计算速度以实现实时动态模拟,相平衡计算采用了BP神经网络.文中用均匀设计法构造了训练集用于训练神经网络,在此基础上进行了不同组成条件下混合物泡、露点的预测,并对醋酸分离流程中的低沸点塔按两种开工情况进行了动态模拟.实际应用表明,神经网络方法具有良好的预测精度,计算速度大大高于迭代法,在分离过程动态实时模拟领域有良好的应用前景.

【总页数】6页(P10-15)

【作者】魏奇业;李谦

【作者单位】吉林化工学院,化学工程系,吉林,吉林,132022;河南大学,化学工程系,河南,开封,475001

【正文语种】中文

【中图分类】TQ018

【相关文献】

1.基于模糊神经网络分类器的精馏塔温度控制器设计 [J], 谷玉凯;杨滁光;王华强;王健波

2.基于动态模拟的精馏塔安全阀泄放工况分析 [J], 邹弋

3.基于神经网络的软测量技术在丙烯精馏塔的应用研究 [J], 陆宁;刘成

4.基于改进动态神经网络的精馏塔温度控制 [J], 杜霖;曹江涛;李书臣

5.基于PCA-BP神经网络的精馏塔产品组成软测量模型 [J], 刘严;张秋香

因版权原因,仅展示原文概要,查看原文内容请购买。

化工过程系统动态模拟与分析技术讲义首先,动态模拟和分析技术是通过建立化工过程的动态模型,模拟其

在不同条件下的运行过程,实现对系统的动态行为进行预测和分析。

这种

模型通常由一系列的微分方程组成,通过对关键参数的输入和改变,可以

模拟出系统在不同操作条件下的响应和效果。

动态模拟和分析技术的基本

原理是基于物质平衡、能量平衡和动量平衡等基本原理建立的。

动态模拟和分析技术在化工领域具有广泛的应用。

首先,它可以用来

优化工艺设计,通过模拟不同的工艺方案,找到最佳的操作条件,以降低

生产成本和提高产量。

其次,它可以用来解决工艺运行中的问题,比如控

制系统设计和故障诊断等。

此外,动态模拟和分析技术还可以用来评估化

工过程对环境的影响,帮助工程师们设计和选择更加可持续和环保的工艺。

随着计算机技术的不断发展,动态模拟和分析技术也在不断进步和完善。

在模型的建立和求解方面,现代动态模拟软件已经具备了更高的计算

速度和更精确的数值求解算法。

另外,数据的采集和处理技术的进步,也

为动态模拟和分析技术的应用提供了更多的可能性。

比如,数据驱动建模

和机器学习等方法,可以通过对历史数据的分析和挖掘,帮助工程师们更

好地理解和优化化工过程系统的运行。

总之,动态模拟和分析技术是化工过程优化和分析的重要工具。

它能

够帮助工程师们更好地理解和优化化工过程系统的运行,提高生产效率和

降低成本。

随着计算机技术和数据处理技术的不断进步,动态模拟和分析

技术将会得到更广泛的应用和发展。

醋酸乙烯精馏装置的工艺流程模拟与优化一、本文概述本文旨在探讨醋酸乙烯精馏装置的工艺流程模拟与优化。

醋酸乙烯作为一种重要的化工原料,广泛应用于合成纤维、涂料、粘合剂等多个领域。

精馏装置作为醋酸乙烯生产过程中的关键环节,其操作性能与经济效益直接关系到整个生产线的稳定性和成本控制。

因此,对醋酸乙烯精馏装置进行工艺流程模拟与优化研究具有重要的实践意义。

本文首先将对醋酸乙烯精馏装置的基本工艺流程进行介绍,包括原料预处理、精馏过程、产品分离与储存等环节。

在此基础上,通过对精馏过程的热力学和动力学分析,建立精馏装置的数学模型。

然后,利用工艺流程模拟软件,对醋酸乙烯精馏装置进行模拟分析,探究不同操作参数对精馏效果的影响。

接着,本文将针对模拟结果进行优化研究,通过调整操作参数、优化设备结构等措施,提高精馏装置的分离效率和产品质量。

考虑到能源消耗和成本控制等因素,优化方案将综合考虑经济效益和环境影响。

本文将对醋酸乙烯精馏装置的工艺流程模拟与优化结果进行总结,并提出改进建议和未来研究方向。

通过本文的研究,旨在为醋酸乙烯生产企业提供理论指导和技术支持,推动醋酸乙烯精馏技术的不断发展和创新。

二、醋酸乙烯精馏装置的基本原理与组成醋酸乙烯( Vinyl Acetate,简称VA)是一种重要的有机化工原料,广泛应用于涂料、粘合剂、纤维等领域。

醋酸乙烯的精馏装置是实现其工业生产的关键设备之一,其基本原理与组成对于装置的优化运行至关重要。

醋酸乙烯精馏装置的基本原理是利用醋酸乙烯与其他组分的沸点差异,通过加热使混合液体汽化,然后利用冷凝和回流的方式,实现醋酸乙烯与其他组分的分离。

在精馏过程中,醋酸乙烯从原料液中逐渐浓缩,最终得到高纯度的醋酸乙烯产品。

醋酸乙烯精馏装置主要由加热系统、蒸馏塔、冷凝器、回流槽和接收罐等组成。

加热系统负责提供蒸馏所需的热量,使原料液汽化。

蒸馏塔是精馏过程的核心设备,通过塔内填料或板式的结构,实现汽液两相的充分接触和传质传热。

化学工程中的动态过程模拟化学工程最常用的一项技术就是动态过程模拟。

这种技术可以帮助工程师预测和优化各种化学过程,从而提高产品质量,减少损失,节约能源,降低成本。

下面我们来了解一下动态过程模拟的基本原理和应用。

动态过程模拟是什么?动态过程模拟是指在计算机上建立一个数学模型,以模拟和分析化学过程中的各种因素变化,如温度、压力、流量、反应速率、产物浓度等。

这些模型通常基于质量守恒、能量守恒和动量守恒等基本原理,通过数值解算方法来求解模型方程,以预测化学过程的动态行为。

动态过程模拟的应用动态过程模拟在化工工程中有着广泛的应用,下面将列举几个例子,以便更好地理解它的应用。

1. 生产过程优化生产过程中,化学反应的速率、产物浓度和反应物的组成都是随着时间而不断变化的,这些变化对产品质量和产量都有着很大的影响。

动态过程模拟可以帮助工程师找到最优的控制策略,从而提高产品质量和产量,降低生产成本。

2. 废物处理化工工厂会产生大量的废物,这些废物如果不得当处理,会对环境造成极大的危害。

动态过程模拟可以帮助工程师预测废物的生成和运动过程,并进一步优化废物处理过程,从而降低排放标准,保护环境。

3. 炼油催化反应炼油催化反应是一种非常复杂的化学过程,它会受到诸如温度、压力、反应物浓度等多种因素的影响。

动态过程模拟可以帮助工程师优化催化反应的参数控制,提高产品质量和产量。

4. 计算机辅助设计在化学工程设计过程中,动态过程模拟可以帮助工程师进行计算机辅助设计。

模拟结果可以用来确定各种操作变量,例如反应器的尺寸、流量控制器的数量以及配合材料的用量等等。

这些参数的优化是实现设计可行性的关键之一。

动态过程模拟的挑战虽然动态过程模拟在工业化程度上非常成功,但是这种技术仍然面临着许多挑战。

其中一些挑战包括:1. 精度问题计算机模拟的精度和准确性受到许多因素的影响,例如数值算法、参数的准确性以及初始条件等等。

这些因素都会对模拟结果产生一定的误差,从而影响模拟的精度。

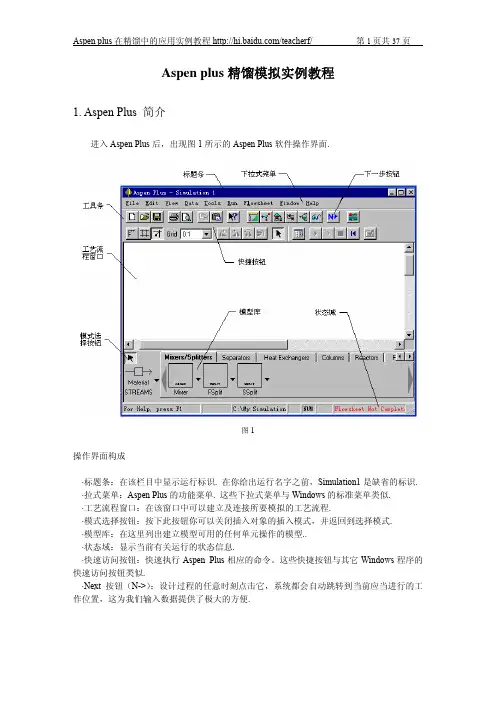

第五章ASPEN工艺核算及优化 (2)5.1 引言 (2)5.2 Aspen Plus软件介绍 (2)5.3 基于Aspen Plus稳态模拟的甲醇三塔模型搭建 (4)5.3.1 甲醇三塔稳态模拟基本步骤 (4)5.3.2 甲醇三塔初始模拟搭建 (6)第五章ASPEN工艺核算及优化5.1 引言在前三章内容中,已经分别介绍了关于甲醇精馏三塔现有的工艺流程、影响效率的操作参数以及对于甲醇精塔的具体控制方案设计。

在此基础上,本章主要根据所设计的控制方案,以工艺流程为依据搭建精馏装置模型,以此对控制方案的可操作性进行检验,同时也对在精馆塔控制方面的仿真研究有一个全面的认识。

化工过程的模拟通常由两大块组成,分别为稳态以及动态仿真,精馏塔工艺流程的模型搭建属于稳态模拟,控制方案的实施则属于动态模拟[62]。

5.2 Aspen Plus软件介绍化工流程模拟需选用适宜的软件,通过相关软件的操作运行,在计算机上就可对实际的工业生产过程进行全面的了解与检测,是连接理论研究及落实应用于实际的桥梁。

在计算机上通过软件的操作避免了对具体工艺生产中的设备、管线的变动,可以较为自由地对不同的控制方案及工艺流程进行研究探讨分析。

流程模拟可以用于对新工艺技术的研究与开发、新流程装置的设计调节、旧有设备的改造、生产流程优化及操作故障诊断等,同时还可以减少大量时间及资金费用地投入。

根据化工过程模拟对生产过程、环境评价及经济效益等进行综合的评估分析,其所得数据,对生产装置管理投资提供了有力的依据。

在理论研究方面,化工过程模拟是相关研究发设计的有力保障,在具体生产过程中,化工过程模拟是使其从经验型向科技型转变的有效手段。

Aspen Plus是在化工模拟中较常被使用的软件工具,也是本文用于验证方案可操作性的软件平台。

它的出现得益于一项名为“Advanced System for Process Engineering”(先进过程工程系统)的项目[63]。

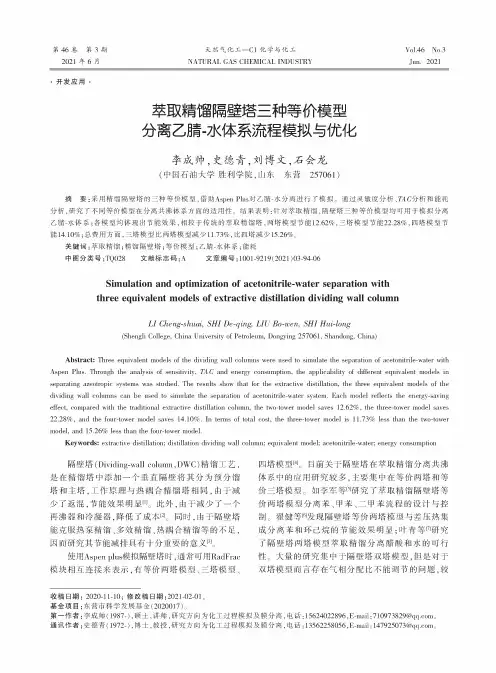

第23卷第1期2006年l月28日计葬机与应用化李ComPutersandAPPliedChemist

叮

Vol23Nol

Janu

a

斗

2006

动态流程模拟及其在精馏塔的操作分析中的应

用

王亮‘吕文祥,黄德先

,

(1中石化沧州石化分公司河北沧州061000;2清华大学自动化系北京100084)

摘要:采用HYSYS流程模拟软件对丙烯丙烷精馏塔进行动态流程模拟分析了丙烯丙烷精馏塔在操作条件变化和进料流量及进料成分干扰变化时整个塔的动态响应变化过程研究了常规PID控制方案以及通常的先进控制方案所存在的问题为改进的集实时优化与先进控制于一体的控制方案设计提供了

依据

关键词:动态流程模拟;HYSYS;操作分析中图分类号

:TQ028

文献标识码:A文章编号

:10014160(2006)018387

DynamicfiowsheetingsimulationandaPPlicationintheoPerationanalyzeofPro

Pylenetower

WANGLiang’LUWenXianZandHUANGDeXianZ

(1CangzhouComPanyofChinaPetroleum&ChemiealCOrPorationCangzhou061000HebeiChina;2DePartmento

f

AutomationTsinghuaUniversityBeiiing100084Chin

a

)

Abstraet:AdoptingtheHYSYSflowshetingsimulationsoftwarethedynamiesttepoessemulationofpropylenetower15imple

men

tedThewholedynamie犯sponseproeessofpropylenetowerafiertheoperatingeonditio刀varietyordisturbaneearietyinfeedflowrate

andfeedeompositionoeeur15analyedTheexistingproblemsfornormalPIDeontrolandusualAPCeontrolarestudiedTheseworksprovidethebasisfordesi助ingtheimprovedeontrolsehemintegatingAPCeontrolwirhrealtimeopti功izarion

Keywords:dynamieflowsheetingsimulationHYSYSoperationanalysis

WangLLuWXandHuangDXDynamieflowsheetingsimulationandapPlieationintheoPerationanalyzeofPro

pylenetowerComputersandAPPliedChemist

叮

200623(l):83一87

1引言

多年来静态流程模拟技术在石油化工过程的设计和已有生产装置操作方案的优选方面发挥了非常重要的作用已为石油化工行业广泛接受近年

来动态流程模拟技术也得到了实质性的突破ASPENTECHHYPROTECH(现被ASPENTECH

公

司兼并)SIMSCI等公司都开发出相应的动态流程模拟软件其中HYpROTECH公司的HYSYS动态流程模拟软件是直接建立在原有的静态流程模拟平

台上只需将原有的静态流程模拟应用进行转换即

可得到动态流程模拟应用它即继承了静态流程模拟的预测计算结果保持动态模拟的逼真度又简化了应用并且其模拟平台采用面向对象技术

开发具

有良好的扩展能力本文利用HYSYS软件对丙烯丙烷精馏塔进行动态流程模拟分析了丙烯丙烷精馏塔在操作条件

变化和进料流量及进料成分干扰变化时整个精馏塔的动态响应变化过程研究了常规PID控制方案

以及通常的先进控制方案所存在的问题为改进的集实时优化与先进控制于一体的控制方案设计提供

了依据

2丙烯丙烷精馏塔工

艺流

程

丙烯丙烷精馏塔是炼油厂催化裂化后气体分馏装置中最重要的一个单元它通过双塔串联操作的

方式将原料中的丙烯和丙烷进行分离要求塔顶丙烯产品达到聚合级同时塔底丙烷产品中丙烯流失不宜太高其装置的工艺流程如图1所示原料进入粗丙烯塔T1503的243036层塔

板T1503顶部气相物料进人精丙烯塔T1504底部T1504顶部气相物料经空冷器A1503八石冷凝冷却到42℃后进人回流罐V1504经丙烯回流泵P

收稿日期:205刁6一8;修回日期:2005刃

7

一0

基金资助:973项目子课题(2002CB312200);863课题(2004AA412050)资助针葬机与

应

用

化毋

2(X)623(l)

液位控制等常规控制方案控制算法为PID算法

Fig1Shematidi乎mfproPyltow

图1丙始丙烷精馏塔工艺流程

150

5

抽出一部分作为冷回流另一部分经丙烯冷

却器E1508冷却至40℃以下出装置T1504底釜液由粗丙烯塔回流泵P巧04抽出进人T巧03顶部作为顶回流T1503底釜液自压经丙烷冷却器E-1506冷却至40

℃以下出装置

伪)丙肠丙倪栩佃名杭报子流粗3丙烯丙烷精馏塔的动态流程模

拟

31实现动态流程模拟的主要步

.

HYsys

软件实现动态过程模拟比较方便一般

都可在稳态流程模拟的基础上直接转换过来不需

要再专门为动态流程模拟进行大量的设置其实现流程模拟的主要步骤有:1定义流程模拟的基本设里

它们包括物流的成份物性反应等将要用在流程模拟中的基本定义2建立和定义所有已知的进料物流

3加单元操作

4利用物流连接各单元操作组成为一个完整

的生产流程5加阀门到前面已得到稳态流程模拟

阀门是用来控制物流流量的这往往在实现稳态流程模拟中是不需要的在那里物流的流量往往是通过定义来设置的但在动态流程模拟中是致关

重要的6定义设备结构尺寸

7加人控制器

8定义压力流量关系

根据上述步骤建立的动态模拟流程如图2所

示在流程模拟中冷凝器与回流罐合成为一体再

沸器采用直接热源给热在动态模拟上主要有精丙烯塔顶压控制精丙烯塔回流罐压力控制精丙烯

塔回流比控制精丙烯塔回流罐液位控制精丙烯塔塔底液位控制粗丙烯塔底温控制粗丙烯塔再沸器Fig2FlowsheetigdlgrmOfPmPylenetw图2丙始丙烷精馏塔模拟流程32动态流程模拟的主要参数设工本模型采用自定义模板单位采用国际标准单位制即温度单位为℃压力单位为kPa质量流量单位为k岁h密度单位为k岁耐热负荷单位为kJ/h¹原料数据在实际装置中原料除丙烯丙烷成分外还含有很少的CZ和C4组分本算例中将原料简化为只含有丙烯丙烷成分进料组成及其流体参数如表l表2所示表l原料组成Table1TOwerfedmPositins化学式C3HeC3Hs标况下体积分率(%)76612339表2进料流体参数Table2Twe几dPamete二参数质量流量(k『h)沮度(℃)压力(kPa)100()05322(X)º各设备的操作参数200623(l

)王亮等:动态流程模拟及其在精馏塔的操作分析中的应

用

85

表3设备操作参数Tabl3Eqipmt叩e扭rjonP肚amete路表5精馏塔子流程图模块列表

Tbl5Sbnowhetigdi『ammodl

设备参数值模块名称摸块类型人口物料出口物料实际塔板数(块)板效率尺寸(mm)塔盘型式进料板位置(板)回流泵功率(kw)塔顶温度(℃)塔顶压力(kPa)塔底温度(℃)塔底压力(kP)再沸器热值(kJ/h)塔底抽出流量(k『h)尺寸(mm)实际塔板数(块)板效率尺寸(mm)塔盘型式回流比回流泵功率(kw)不凝气泄漏量(k岁h)冷回流流量(k『h)塔顶温度(℃)塔顶压力(kPa)塔顶抽出流量(k岁b)塔底温度(℃)塔底压力(kPa)塔底抽出流量(k『b)类型回流堆尺寸(mm)回流堆温度(℃)回流嫩压力(kPa)设备名称

冷舒器与回流.V1504Pa币a]Cd能ToV1504

中320间距50壁厚28

ADv条形浮阀

30

(向下计数)

108

50

20205921003780x10

2500中320()高度240壁厚28再佛器E1504ToE1504Q场,伽,P门户.BilP精丙价塔r-15洲T阳ySetiR日T1504VT1504LToT15以B粗丙烯塔T1503Tray阮tiTE1504ToT.1504粗丙烯塔TT1503BilpFZ梢丙烯塔塔釜T-1504Botse匹ratoT1504LToT-乃叫TT1503护T-I504VPm口Pu入粗丙烯塔回流泵卜1504TOT1503P而不宜知3BP1504E二rgy精丙姗塔回沈泵卜l,仍R日P取oBP1505Ergy再沸器粗丙始塔回流调节阀FY401ValToT1503BToT1503

精丙始塔顶压调节阔PY中闭3VlToV1504BTOV1504回流组压力阅节阔PY4仍V司,G.日C.

瓶始道月连娜鳃歹飞脚2一」回吵

一

一

」坦丛卫一一一一丛也L一一一一

帕200间距50壁厚28ADv条形浮阀

位号

¼各

控制仪表的作用和整

定参数

表6控制仪表整定参数

Tabl6R,l

atoron

园pram

ete比

作用K几(面n)Tn(。i)备注60

与FIC4OZ申级精丙烯塔l0120x10,1005,0,0,02507口2,15,1,5与FIC401串级返:八Plc403精丙烯塔顶压控制PIC405精丙烯塔回流橄压力控制ET402精丙烯塔回流比控制Flc402

精丙烯塔回流t控制

LIC利0,精丙烯塔回流幼液位控

制

lc44oZ

精丙始塔塔底液位控制

Flc4401

粗丙烯塔回流控制

Tlc4o3

粗丙烯塔底温控制

uc401粗丙始塔再沸器液位控制

:”

506.94057

冷凝器2020120x

1

0,

部分气液相小3峨沈。长9656壁厚28

425

1750»流程模拟模块

表4流程图模块列表Table4Flwhti9di叫夕功modules

设备名称模块名称T-之,仍V目T-15仍/4模块类型人口物料出口钧料进科人口阅丙始丙烷精匀塔

V目T15叮FdT1503

几

Cl.

subFlo

卜t

T1503几Qbot一1503P门脚

Pmp

T1504名

朋

Q沁

pT1504

4操作分析

通过建立的动态流程模拟进行了大量的动态仿真研究下面主要讨论影响精馏塔操作的主要因素:塔顶回流比和塔底温度操作工作点阶跃变化的影响与进料流量和进料成分干扰阶跃变化的影响

当回流比从16阶跃减小到15各主要装置变量变化曲线如图3所示图中曲线自上而下依次为

精丙烯塔顶温(从4642度增加到4646度)精丙烯塔顶产品质量流量(从7617kg/h增加到7831k岁h)精丙烯塔顶产品丙烯摩尔分率(从0987

下

降到09825)精丙烯塔冷回流质量流量(从121868k岁h下降到117500k梦h)粗丙烯塔再沸

器热值(从3815E7下降到3687E7)粗丙烯塔底产品丙烯摩尔分率(从00172下降到00050)粗