三聚氰胺改性脲醛树脂胶粘剂研究进展

- 格式:doc

- 大小:33.00 KB

- 文档页数:4

脲醛树脂及其制备方法和脲醛树脂胶及其调制方法专利名称脲醛树脂及其制备方法和脲醛树脂胶及其调制方法技术领域本发明涉及一种人造板用胶粘剂及其制备方法,尤其涉及一种胶合板用脲醛树脂及其制备方法和脲醛树脂胶及其调制方法。

背景技术目前,多数人造板生产厂家采用的胶粘剂是脲醛树脂。

其中绝大多数厂家使用的脲醛树脂是采用“弱碱-弱酸-弱碱”工艺生产的,主要原料是尿素与甲醛,改性时常添加一定量的三聚氰胺来提高耐水性与胶合强度、添加少量聚乙烯醇来提高初粘性(预压性),使用前往往要加固化剂(常用氯化铵)、填料(胶合板生产时常用面粉)等。

我国现在有数以千计的胶合板生产厂家,其中手工铺装、组坯的中小型工厂占大多数。

由于生产条件限制,很多小型工厂在胶合板生产过程中,采用脲醛树脂胶,涂胶单板的闭口陈化时间往往很长,有的可以达到几个小时。

而同时,这些工厂的生产空间一般不大,为了减少空气中的甲醛浓度,车间的门窗常常是开放的。

虽然为了提高脲醛树脂胶的初粘性,保证预压效果,在脲醛树脂调胶时都加入了10-20%的面粉,但是在风大、湿度低的情况下,长时间的陈化往往使涂胶单板的边部出现陈化过度,造成板坯预压效果不好,热压后的胶合板还时常出现开胶情况。

发明内容本发明的一个目的是针对以上问题提供一种用于胶合板的脲醛树脂及其制备方法,该脲醛树脂在合成过程中添加了高吸水性树脂,有效防止了胶合板生产中涂胶单板的陈化过度,保证涂胶单板即使在风大、湿度低的情况下进行长时间的陈化,也不会出现板坯预压效果不好和在胶合板热压后出现开胶情况。

本发明的另一目的是提供一种用于胶合板的脲醛树脂胶及其调制方法,在该脲醛树脂胶的调胶过程中加入了高吸水性树脂,有效防止了胶合板生产中涂胶单板的陈化过度,保证涂胶单板即使在风大、湿度低的情况下进行长时间的陈化,也不会出现板坯预压效果不好和在胶合板热压后出现开胶情况。

为实现上述目的,本发明的一方面提供一种制备胶合板用脲醛树脂的方法,在甲醛和尿素缩合反应过程中加入高吸水性树脂。

南京工程学院实验报告课程名称学生创新实验周实验名称脲醛树脂胶黏剂的制备实验学生班级实验学生姓名实验学生学号同组学生姓名实验指导教师实验时间—2012.03.2实验地点实验楼D407一、实验目的高分子科学既是一门理论科学,又是一门应用科学。

在理论的指导下具有很强的应用性,涉及到塑料、橡胶、纤维、涂料和胶黏剂等材料应用的基础知识。

综合实验是培养高分子材料专业学生动手和实践能力的一门课程,是专业基础课的理论与实际相结合的课程。

通过实验,是学生了解和掌握高分子合成的方法、高分子结构与性能关系的基本原理,从而在感性上进一步加深理解高分子科学的原理,掌握实验知识和技能,培养工艺资料的使用能力,为以后的学习和从事高分子学科内的工作打下基础。

要求学生通过实验初步掌握高分子合成工艺设计方法。

二、文献综述摘要:本文综述了脲醛树脂胶黏剂的合成机理及近年来脲醛树脂的研究进展。

关键词:脲醛树脂;胶黏剂;甲醛1.引言:脲醛树脂是一种开发应用较早的木用热固性高分子胶黏剂,由于其生产成本低、色泽浅、粘接强度高、固化速度快、使用方便,以及较好的耐热性、耐腐蚀性和绝缘性等优点而广泛应用于木材加工工业中,脲醛树脂(UF)胶粘剂可广泛用于各种人造板的制造,其用量占木材加工业胶粘剂总耗量的60%左右,是胶粘剂中用量最大的品种。

[1]与其他胶黏剂相比,脲醛树脂也存在游离甲醛含量偏高,机械强度低等缺点。

探索脲醛树脂胶黏剂新的合成和改性工艺,以扩大其使用范围,一直是研究的热点。

[2]2发展现状:2.1脲醛树脂胶黏剂的优缺点脲醛(ureaformaldehyde,UF)树脂占人造板工业中所用合成树脂胶总量的65%~75%,其原料丰富、价格低廉,对木质纤维素有优良的粘附力,具有优良的内聚强度,有一定的耐水胶合强度,处理和应用容易。

但是,脲醛树脂存在耐水性差、储存期短、易水解、不稳定,尤其是其制造的人造板甲醛释放量大等缺点。

2.2脲醛树脂的合成工艺由于尿素和甲醛都是富于反应性的物质,尿素与甲醛的反应十分复杂,脲醛树脂合成工艺以及合成过程中的许多因素如原料组分的摩尔比、反应进行中的pH值、反应温度、反应时间等都会直接影响产品的性能和质量[11]。

改性脲醛树脂

脲醛树脂的改性脲醛树脂有较好的耐溶剂性,可耐以下的热水,但不耐沸水。

为了改进其耐水性,常用苯酚、三聚氰胺等进行改性。

1.苯酚改性脲醛树脂在脲醛树脂的合成过程中,加入尿素量的的苯酚进行缩聚,这样就改变了原来脲醛树脂的化学组成,使固化树脂的性能有所改善。

苯酚改性脲醛树脂胶粘剂固化后胶层的机械强度、耐水性、耐久性及粘附力均有提高。

2.三聚氰胺改性脲醛树脂在脲醛树脂的合成过程中,加入尿素用量的三聚氰胺一起缩聚,可提高胶粘剂的耐水性、耐热性。

加入三聚氰胺的量越多,耐热与耐水性越好,但胶粘剂的粘结性有所下降,成本增加。

将脲醛树脂与脲-三聚氰胺树脂以一定比例混合,其耐老化性、耐水性较好。

3.糠醇改性脲醛树脂在脲醛树脂合成过程中加入一定量的糠醇进行缩聚,制得的胶粘剂粘附力较强,耐水性和耐酸、碱性能也有改善。

4.聚醋酸乙烯乳液改性脲醛树脂为了改进脲醛树脂的脆性,耐老化性差等性能,常常在脲醛树脂中加入()的聚醋酸乙烯酯乳液,增加韧性,降低脆性,改善胶的防老化性。

氧化淀粉改性脲醛树脂胶脲醛树脂胶是在竹、木加工,纸张粘接,钢化涂料等行业应用广泛的一种胶粘剂。

随着现代房屋装饰业的发展及木地板砖、竹地板砖的流行,其用量越来越大。

它具有生产工艺简单,原料广,成本低,使用方便之优点。

但是也存在有耐水性差,强度低,性脆,固化时胶层体积收缩,产生的内应力引起胶层龟裂,并在热固化时放出游离甲醛有毒气体污染环境的缺点。

为了克服这些缺点,已有较多关于利用苯酚、聚乙烯醇、三聚氰胺、硫脲等对脲醛树脂进行改性的研究报道。

使用这些改性剂对脲醛树脂的性能虽然有较大的改善,但原料价格昂贵,使生产成本增加。

近年来有利用面粉改性脲醛树脂的专利报道。

通过对照实验表明用面粉改性有如下不足之处:(1)用面粉改性的脲醛树脂胶如面灰糊,透明性和流动性差,不便于施胶和易凝胶。

(2)虽然增加了固化后胶的韧性,但未能提高耐水性的粘接强度。

为此本技术利用干法生产氧化淀粉作改性剂,进行了氧化淀粉必性脲醛树脂的实验研究。

本研究有如下特点:(1)使玉米淀粉通过氧化断链,形成有适当聚合度的醛化淀粉,从而增加它在水中的溶解度,使制备的改性脲醛树脂具有较好的透明性和流动性。

(2)由于氧化淀粉结构中部分葡萄糖单元中的C6上羟基转化为醛基,而醛基能与A阶段、B阶段的脲醛树脂中的羟基在固化剂(酸)和加热条件下形成半缩醛及缩醛,从而在固化时形成具有氧化淀粉链参与交联的体型结构,并且醛化淀粉分子间在固化条件下可以形成缩醛而交联。

由于缩醛结构具有耐水、耐碱、耐氧化剂的特点,从而提高了脲醛树脂胶的粘接强度和耐水性以及耐老化性能。

(3)粉状氧化淀粉加入后,由于其结构中含有多羟基能与游离甲醛形成缩醛从而降低了树脂中的游离醛含量,增长了贮藏期,减少了环境污染,并且可提高固含量。

(4)粉状氧化淀粉的制备方法简单,成本下降。

改性脲醛树脂的制备及性能研究彭银仙;陈军;郑璐;刘东瑶;王凯;邹佩佩【摘要】The process of "weak alkali-weak acid-weak alkali" was used in this study. Individual factor experiments were carried out, which studied the effects of the F/U molar ratio, the pH of synthesis, reaction temperature, curing agents and modifiers on the free formaldehyde and the properties of urea formaldehyde resin adhesive. The optimum condition was obtained as follows. The F/U molar ratio was 1.3, the pH value 5. 5, and the reaction temperature 90 ℃. When hydrochloric acid was taken as curing agent, melamine as modifier, the urea-formaldehyde resin had good comprehensive performances. The product viscosity measured was 22 s, the free formaldehyde content of synthesized urea-formaldehyde resin was 0. 09% , water resistance was 110 min and ammonia was 0. 35μg/g. Finally, the resin could reach the national GB/T14732-2005 standard of UF resin for environmental protection.%采用“弱碱-弱酸-弱碱”合成工艺制备脲醛树脂.通过单因素实验,考察了甲醛尿素摩尔比、合成过程pH值、反应温度、固化剂、改性剂等对脲醛树脂胶粘剂游离甲醛含量和性能的影响.结果表明:甲醛与尿素摩尔比为1.3∶1,pH值为5.5,反应温度为90℃,盐酸为固化剂,三聚氰胺为改性剂制得的脲醛树脂的综合性能较好,其粘度22 s、游离甲醛含量0.09%、耐水性110 min、氨释放量0.35 μg/g,符合或超越环保型脲醛树脂的国家标准GB/T14732-2005要求.【期刊名称】《江苏科技大学学报(自然科学版)》【年(卷),期】2012(026)004【总页数】4页(P393-396)【关键词】脲醛树脂;性能;三聚氰胺【作者】彭银仙;陈军;郑璐;刘东瑶;王凯;邹佩佩【作者单位】江苏科技大学生物与化学工程学院,江苏镇江212003;江苏科技大学生物与化学工程学院,江苏镇江212003;江苏科技大学生物与化学工程学院,江苏镇江212003;江苏科技大学生物与化学工程学院,江苏镇江212003;江苏科技大学生物与化学工程学院,江苏镇江212003;江苏科技大学生物与化学工程学院,江苏镇江212003【正文语种】中文【中图分类】TQ433.4+31脲醛树脂(urea-formaldehyde resin,UF)是尿素与甲醛在碱性条件下发生加成反应,再在酸性条件下进行缩聚,借助固化剂或助剂在加热情况下,生成的一种不溶的胶粘剂[1].它具有胶合强度高、固化快、固化胶层无色、制造简单、操作性能好、成本低廉、原料来源丰富和综合性能优良等诸多优点,因此已成为我国人造板生产中的主要胶种.在实际使用过程中,脲醛树脂存在耐水性差,胶层脆性大,易释放甲醛、氨等问题.近几十年来,在脲醛树脂性能和综合指标的改进方面,人们作了大量的研究[3-8].弱碱-弱酸-弱碱工艺生产的脲醛树脂稳定性较好,胶接强度好,但游离甲醛含量难以控制,能耗高.强酸-弱酸-弱碱工艺合成的脲醛树脂游离甲醛含量低,能耗低,但羟甲基含量降低,树脂的黏合性能下降,目前在工业上还没有得到广泛应用.弱酸合成工艺是平衡脲醛树脂甲醛释放和胶合强度的最佳选择,但反应过程中放热量较大,生产中难以控制,目前采用的也比较少.脲醛树脂胶粘剂树脂固化后,结构中尚存有亲水性的-CH2OH和易水解的-CONH-基团,耐水性较差;在使用过程中,受温度、湿度、酸度等因素影响,胶层易老化、各种基团发生水解,释放出甲醛、氨,这使得在使用中受到一定限制.文中对改性剂和固化剂进行了研究,通过共聚、混溶,从分子内部改进结构,降低甲醛、氨的释放,以期提高脲醛树脂的综合性能.1 材料与方法1.1 实验试剂与仪器甲醛(HCHO),分析纯(上海中试化工总公司);尿素(CO(NH2)2),分析纯(国药集团化学试剂有限公司);电动搅拌器;电热恒温水浴锅;721分光光度仪.1.2 脲醛树脂的制备称取48 g甲醛加入250 mL三口烧瓶中,不断搅拌并升温至45 ℃;20 min后,用NaOH调节溶液pH值至7.5~8.5,再升温至60 ℃;加入尿素(总量的60%),控温反应1 h;然后升温至85 ℃;第2次加入尿素(总量的30%),同时加入固化剂氯化铵,使pH值降至5.5±0.3,温度保持在90 ℃;期间观察粘度,每隔5 min取样滴加到45 ℃水中,如呈云状,表示弱酸阶段结束,进入弱碱阶段.用NaOH溶液迅速调节pH值至7.5~8.5,并降温至70 ℃;第3次加入尿素(总量的10%),同时停止加热,温度降至50 ℃以下时提胶.制备过程中,通过改变缩聚反应pH值、甲醛尿素摩尔比、反应温度、固化剂及改性剂,考察脲醛树脂各项性能,以提高尿醛树脂的耐水性、抗老化能力,降低游离甲醛含量,减少氨释放量.1.3 性能检测1) 游离甲醛含量测定游离甲醛含量按照国家标准GB/T 14074-2006,原理为:树脂中的游离甲醛与亚硫酸钠溶液反应,生成羟甲烷基磺酸盐,用碘溶液滴定过量的亚硫酸钠,用碳酸钠溶液使羟甲烷基磺酸盐分解,再用碘溶液滴定分解得到的亚硫酸钠,具体反应为HCHO+Na2SO3(过量)+H2O→NaSO3CH2OH+NaOH(1)Na2SO3+I2+H2O → Na2SO4+2HI(2)2) 粘度测定粘度测定采用涂4杯法,将涂4杯安置在水平位置上,涂4杯下面放置100 mL量杯,将胶粘剂试样加热到25±0.5 ℃时,用左手中指堵住涂4杯漏嘴孔,迅速将试样倒入涂4杯,用玻璃棒将气泡和多余的试样刮入槽内,使杯内的液面与杯边缘齐平.放开按紧的左手中指,使胶粘剂流出,同时启动秒表,记录胶粘剂从涂4杯漏嘴孔流出至流丝中断的时间.3) 耐水性测试将经胶粘压制好的样品胶合板,置于煮沸的水中,观察其开裂时间.4) 异味(氨)测定木材用胶粘剂及其树脂的监测方法中没有关于氨的测定方法,所以参照GB/T 17657-1999,采用干燥器法收集氨气,然后依据GB/T 18204.25-2 000分光光度法测定游离氨浓度.2 结果与讨论2.1 甲醛尿素摩尔比(F/U)对脲醛树脂性能的影响pH值为5.5,两阶段反应温度分别为60 ℃和90 ℃,2 mol/L氯化铵溶液为固化剂,观察甲醛与尿素摩尔比对脲醛树脂性能的影响,结果见表1.表1 甲醛与尿素摩尔比对脲醛树脂性能的影响Table 1 Effects of F/U molarratio on the properties of Urea-formaldehyde resin实验编号F/U游离甲醛/%粘度/s耐水性/min10.80.092333621.00.15304831.20.24287441.30.28279151.40.36251026 1.60.5223123从表1可以看出,在F/U较小时(F/U≤1),制备的脲醛树脂胶粘剂游离甲醛量很低,但树脂耐水性很差,与高F/U(F/U≥1.4)间存在显著差异;随着甲醛与尿素摩尔比的增加,耐水性有很大提高,但粘度逐渐下降,游离甲醛量明显增高.经胶合板、刨花板制备试验,并对照国家标准GB/T14732-2006,F/U为1.3时制备的胶粘剂游离甲醛量符合国标要求,并能满足胶合板、刨花板用胶的要求,本文后续实验皆采用F/U为1.3.2.2 pH值对脲醛树脂性能的影响两阶段反应温度分别为60 ℃和90 ℃,F/U为1.3,2 mol/L氯化铵溶液为固化剂,观察pH值对脲醛树脂性能的影响,结果见表2.表2 pH值对脲醛树脂性能的影响Table 2 Effects of pH on the properties of Urea-formaldehyde resin实验编号pH值游离甲醛/%粘度/s耐水性/min14.00.353611224.50.333310835.00.303010345.50.27289756.00.242593 66.50.222290缩聚反应阶段体系的pH值越低,聚合产物的粘度越大;但pH值过低时,易生成不含羟甲基的聚次甲基脲不溶性沉淀,使树脂的水溶性降低.综合考虑,以pH为5.5较为合适,此时游离甲醛的含量也较低.2.3 反应温度对脲醛树脂性能的影响pH值为5.5,甲醛与尿素的摩尔比为1.3,2 mol/L氯化铵溶液为固化剂,观察反应温度对脲醛树脂性能的影响,结果见表3,4.表3 第1阶段反应温度对脲醛树脂性能的影响Table 3 Effects of the first stage reaction temperature on the properties of Urea-formaldehyde resin反应温度/℃第1阶段第2阶段游离甲醛/%粘度/s耐水性/min80900.34308370900.27288760900.25259350900.322287表4 第2阶段反应温度对脲醛树脂性能的影响Table 4 Effects of the second stage reaction temperature on the properties of Urea-formaldehyde resin 反应温度/℃第1阶段第2阶段游离甲醛/%粘度/s耐水性/min60850.28238860900.25259360950.292085601000.361880根据表3,4可以看出,反应温度过高,反应过快,合成过程中尿素与甲醛反应不充分而存在较高游离甲醛量.第1,2阶段反应温度分别为60 ℃和90 ℃时最合适,该条件下游离甲醛的含量较低,聚合物粘度较好,耐水性良好.反应温度对反应速度具有重要影响,反应温度愈高反应速度愈快,在酸性缩聚阶段尤为明显.温度过高,反应前期容易导致树脂液暴沸而喷胶,造成分子量过大和分子量大小不均匀,使得游离甲醛含量高.但温度过低,则反应时间会延长,树脂聚合度低,分子量小,树脂固化速度过慢而造成胶层机械强度降低等不良后果.所以,在反应过程中,由于尿素溶解时吸热,与甲醛反应放热的特性,可将反应液升温至50~60 ℃,随后停止加热,随着放热反应的进行,温度会自行升至90 ℃左右,因此可在放热反应完成后,再将温度调节至90~96 ℃进行反应.反应过程中在不同的温度下脲醛树脂的黏度和固含量会随时间变化.在其他条件相同的情况下,随着反应的进行,脲醛树脂的黏度和固含量逐步升高,反应温度高的升高得快一点,说明反应要快一点.反应时间达到1 h以后,黏度和固含量逐步趋于平衡,反应完成.此外,反应平衡时,反应温度高的脲醛树脂的黏度值要比温度低的树脂的黏度值略高一点,而二者的平衡固含量基本相同,说明反应温度高的树脂分子量可能要比反应温度低的树脂略高一点.2.4 固化剂对脲醛树脂性能的影响pH值为5.5,两阶段反应温度分别为60 ℃和90 ℃,甲醛与尿素的摩尔比为1.3,分别以0.1 mol/L的盐酸和2 mol/L的氯化铵为固化剂制备脲醛树脂,考察固化剂对脲醛树脂性能的影响,结果见表5.表5 固化剂对脲醛树脂性能的影响Table 5 Effects of hardener on the properties of Urea-formaldehyde resin固化剂游离甲醛/%粘度/s耐水性/min 氨/(μg·g-1)盐酸0.2228880.68氯化铵0.2327910.93从表5可以看出,盐酸或氯化铵作为固化剂制备的脲醛树脂中游离甲醛含量、粘度及耐水性没有明显差异,比对GB/T14732-2005,均符合相关要求.但盐酸作为固化剂制备的脲醛树脂的氨释放量比氯化铵作为固化剂时的氨释放量低.因此文中建议选用盐酸作为固化剂,以实现低氨释放的环保性.2.5 改性剂对脲醛树脂性能的影响pH值为5.5,两阶段反应温度分别为60 ℃和90 ℃,甲醛与尿素的摩尔比为1.3,2 mol/L盐酸溶液为固化剂,观察不同的改性剂对脲醛树脂性能的影响,结果见表6.三聚氰胺在第1阶段反应过程中加入,聚乙烯醇选用PVA l 7-92,在第2阶段反应过程中加入,两者加入量均占尿素总量的2%.表6 改性剂对脲醛树脂性能的影响Table 6 Effects of modifier on the properties of Urea-formaldehyde resin改性剂游离甲醛/%粘度/s耐水性/min 三聚氰胺0.0923110聚乙烯醇0.1222100表1~5均是未加改性剂时取得的数据,比较表1~5和表6的数据,可以看出:添加的具有环状结构的三聚氰胺及较高聚合度的聚乙烯醇都具有捕捉脲醛树脂中甲醛的作用,明显降低了脲醛树脂中的游离甲醛量,同时两种改性剂的加入提高了胶粘剂的耐水性能,稳定了脲醛树脂的粘着力.从树脂性能和生产制备成本角度出发,建议选用三聚氰胺为改性剂.3 结论1) 0.1 mol/L盐酸为固化剂制备的脲醛树脂,游离甲醛量、耐水性和粘度没有明显差异,比对GB/T14732-2005,均符合相关要求;同时氨释放量明显比氯化铵作为固化剂时低.2) 2%三聚氰胺改性制备的脲醛树脂,游离甲醛的含量从0.22%降至0.09%,耐水性有较大提高,粘度稳定.3) 甲醛与尿素的摩尔比为1.3,pH值为5.5,反应温度为90 ℃,盐酸为固化剂,三聚氰胺为改性剂制得的脲醛树脂的综合性能较好, 其粘度22 s、游离甲醛含量0.09%、耐水性110 min、氨释放量0.35 μg/g,符合或超过环保型脲醛树脂的国家标准GB/T14732-2005要求.参考文献(References)[1] 李东光. 脲醛树脂胶粘剂[M].北京:化学工业出版社, 2002: 1-2.[2] 王月祥, 赵贵哲, 刘亚青. 脲醛树脂胶粘剂改性研究进展[J]. 中国胶粘剂, 2008, 17(9): 44-46,54.Wang Yuexiang,Zhao Guizhe,Liu Yaqing. Research progress of modified urea-formaldehyde resin adhesive [J]. China Adhesives, 2008, 17(9): 44-46,54. (in Chinese)[3] 常君成, 汪玉秀, 王新爱, 等. 提高脲醛树脂胶粘剂耐水性的研究[J]. 西北农林科技大学学报:自然科学版, 2002, 30(6): 215-218.Chang Juncheng, Wang Yuxiu, Wang xinai, et al. Study on raising water resistance of urea-formaldehyde resin adhesive[J]. Northwest Agricultural Science and Technology University:Natural Science Edition, 2002, 30(6): 215-218. (in Chinese)[4] 荣磊, 顾继友, 谭海彦, 等. 多羟甲基苯酚改性脲醛树脂的研究[J]. 中国胶粘剂, 2010, 19(9): 37-41.Rong Lei,Gu Jiyou,Tan Haiyan, et al. Study on urea formaldehyde resinmodified by multi-hydroxymethyl phenol [J]. China Adhesives, 2010, 19(9): 37-41. (in Chinese)[5] 范东斌, 李建章. 低摩尔比脲醛树脂胶粘剂研究进展[J]. 中国胶粘剂, 2006,15(8): 33-36,46.Fan Dongbin, Li Jianzhang. The research development of low molar ratio urea-formaldehyde resin adhesive[J]. China Adhesives, 2006, 15(8): 33-36,46. (in Chinese)[6] Fan Dongbin, Li Jianzhang, Mao An. Curing characteristics of low molar ratio urea-formaldehyde resins [J]. Journal of Adhesion and Interface,2006, 7(4): 45-52.[7] Gao Zhenhua, Wang Xiangming, Wan Hui, et al. Curing characteristics of urea-formaldehyde resin in the presence of various amounts of wood extracts and catalysts [J]. Journal of Applied Polymer Science, 2008, 107(3): 1555-1562.[8] Siimer K, Kaljuvee P, Christjanson. Thermal behavior of urea-formaldehyde resin during curing[J]. Journal of Thermal Analysis and Calorimetry, 2003, 72: 607-617.[9] 赵佳宁, 顾继友, 倪荣超, 等. 弱酸性条件起始合成脲醛树脂的工艺[J]. 东北林业大学学报, 2009(10): 91-93.Zhao Jianing, Gu Jiyou, Ni Rongchao, et al. The synthetic technology of urea-formaldehyde resin with weak acidity initial condition[J]. Journal of Northeast Forestry University, 2009(10): 91-93. (in Chinese)。

脲醛树脂的制备实验报告篇一:脲醛树脂的合成目录1 目的................................................. ................................................... (1)2 综述................................................. ................................................... (2)2.1 脲醛树脂概述................................................. ................................................... ..22.1.1 脲醛树脂的含义................................................. . (2)2.1.2 脲醛树脂的概述.........................................................................................2 2.1.3 脲醛树脂的特点................................................. (3)2.1.4 脲醛树脂的组成................................................. (3)2.1.5 脲醛树脂的应用及用途................................................. . (5)2.2 脲醛树脂的改性................................................. . (5)2.3 脲醛树脂的合成方法................................................. .. (7)2.3.1 脲醛树脂的生产工艺流程 ................................................ ......................7 2.3.2 脲醛树脂的原料配比................................................. (8)2.3.3 脲醛树脂的生产工艺................................................. . (8)2.3.4 脲醛树脂的质量指标................................................. . (9)2.3.5 工艺特点................................................. . (9)3 环保型脲醛树脂的综合性研究................................................. . (10)3.1 实验部分................................................. ................................................... . (10)3.1.1 试剂与仪器................................................. (10)3.1.2脲醛树脂的合成机理及改性机理................................................. . (10)3.1.3 合成工艺................................................. .. (1)3.1.4 分析方法................................................. ................................................... .113.2 结果与讨论................................................. ................................................... . (11)3.2.1 尿素与甲醛的摩尔比对脲醛树脂胶粘剂性能的影响 (11)3.2.2聚乙烯醇用量对脲醛树脂胶性能的影响................................................. .123.2.3 三聚氰胺用量对脲醛树脂胶性能的影响.................................................133.2.4 三聚氰胺加入顺序对脲醛树脂胶性能的影响 (13)3.2.5 温度、pH值及反应时间对脲醛树脂胶粘剂性能的影响 (13)3.3 结论................................................. ................................................... (14)参考文献................................................. ................................................... . (15)脲醛树脂胶粘剂( UF胶)是市场需求量最大的胶粘剂之一,由于其原料价廉易得、制造工艺简单、初黏度大、黏结强度高等优点, 被广泛应用于木器加工、人造板材的生产及室内装修等行业。

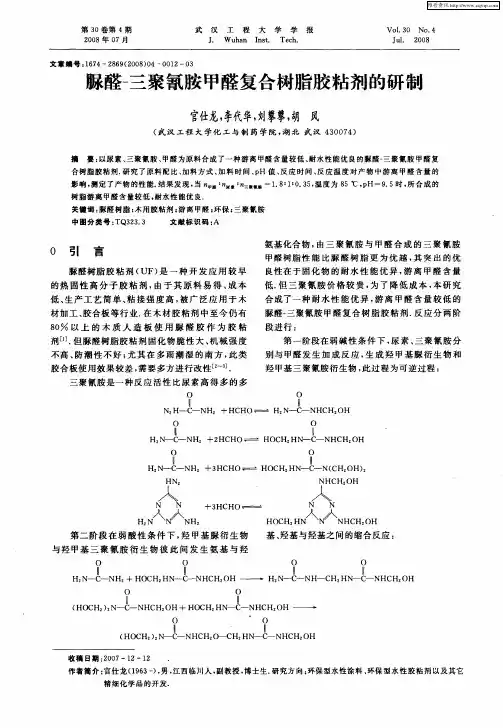

脲醛-三聚氰胺甲醛复合树脂胶粘剂的研制官仕龙;李代华;刘攀攀;胡风【摘要】以尿素、三聚氰胺、甲醛为原料合成了一种游离甲醛含量较低、耐水性能优良的脲醛-三聚氰胺甲醛复合树脂胶粘剂.研究了原料配比、加料方式、加料时间、pH值、反应时间、反应温度对产物中游离甲醛含量的影响,测定了产物的性能.结果发现,当n甲醛:n尿素:n三聚氰胺=1.8:1:0.35,温度为85 ℃,pH=9.5时,所合成的树脂游离甲醛含量较低,耐水性能优良.【期刊名称】《武汉工程大学学报》【年(卷),期】2008(030)004【总页数】4页(P12-14,19)【关键词】脲醛树脂;木用胶粘剂;游离甲醛;环保;三聚氰胺【作者】官仕龙;李代华;刘攀攀;胡风【作者单位】武汉工程大学化工与制药学院,湖北,武汉,430074;武汉工程大学化工与制药学院,湖北,武汉,430074;武汉工程大学化工与制药学院,湖北,武汉,430074;武汉工程大学化工与制药学院,湖北,武汉,430074【正文语种】中文【中图分类】TQ323.30 引言脲醛树脂胶粘剂(UF)是一种开发应用较早的热固性高分子胶粘剂,由于其原料易得、成本低、生产工艺简单、粘接强度高,被广泛应用于木材加工、胶合板等行业.在木材胶粘剂中至今仍有80%以上的木质人造板使用脲醛胶作为胶粘剂[1].但脲醛树脂胶粘剂固化物脆性大、机械强度不高、防潮性不好;尤其在多雨潮湿的南方,此类胶合板使用效果较差,需要多方进行改性[2~3].三聚氰胺是一种反应活性比尿素高得多的多氨基化合物,由三聚氰胺与甲醛合成的三聚氰胺甲醛树脂性能比脲醛树脂更为优越,其突出的优良性在于固化物的耐水性能优异,游离甲醛含量低.但三聚氰胺价格较贵,为了降低成本,本研究合成了一种耐水性能优异,游离甲醛含量较低的脲醛-三聚氰胺甲醛复合树脂胶粘剂.反应分两阶段进行:第一阶段在弱碱性条件下,尿素、三聚氰胺分别与甲醛发生加成反应,生成羟甲基脲衍生物和羟甲基三聚氰胺衍生物,此过程为可逆过程:1 实验部分1.1 仪器与药品尿素,分析纯,由国药集团化学试剂有限公司生产;甲醛,质量分数为0.37,分析纯,由天津市科密欧化学试剂有限公司生产;三聚氰胺,化学纯,由天津市博迪化工有限公司生产;氯化铵,分析纯,由国药集团化学试剂有限公司生产;质量分数为0.001混合指示剂(由两份质量分数为0.001甲基红乙醇溶液与一份质量分数为0.001亚甲基蓝乙醇溶液混合);盐酸,分析纯,由武汉市亚泰化工试剂有限公司生产;氢氧化钠,分析纯,由武汉宏大化学试剂厂生产.NDJ-1型旋转式粘度计,宁波天平仪器厂生产.1.2 合成过程在装有搅拌器、冷凝器、温度计的250 mL三口烧瓶中,加入32.5 g质量分数为0.37的甲醛(0.4 mol),加入第一批尿素,其用量为尿素总用量的2/5,搅拌溶解,用质量分数为0.10的氢氧化钠溶液调节溶液至一定pH值,在设定的温度反应一定时间t后,加入第二批尿素,其用量为尿素总用量的3/10,恒温反应一定时间t 后,再加入设定量的第一批三聚氰胺,恒温反应一定时间t后,加入第三批尿素,其用量为总用量的3/10,用1 mol/L的盐酸调节溶液pH至5.5,继续恒温反应,当胶液滴入清水中呈白色雾状且不散开后,立即用NaOH溶液调胶液pH至8.5,最后加入设定量的第二批三聚氰胺,反应10 min左右,降温出料.合成过程中,根据需要,取样分析产品中游离甲醛含量.1.3 产品中游离甲醛含量的测定产品中游离甲醛含量按文献[4]测定.2 结果与讨论2.1 甲醛与尿素摩尔比的确定从理论上分析,甲醛的官能度为2,尿素的官能度为4,甲醛与尿素反应的化学计量为2,因此,在无其他反应性物质存在时,甲醛与尿素的摩尔比(F/U)最多不能超过2,否则甲醛过量,产品中必然含过量的游离甲醛.而另一方面,当甲醛与尿素的摩尔比接近1时,只能生成线型的脲醛树脂,此时产品几乎没有粘接性能.甲醛与尿素摩尔比是脲醛树脂粘接强度和游离甲醛释放量的重要影响因素.此摩尔比高,粘接性能好,但游离甲醛含量高;而随着体系中甲醛用量减少,游离甲醛含量迅速降低,但当摩尔比小于1.5时,游离甲醛含量降低得比较缓慢,同时,随着摩尔比的降低,树脂聚合终点难以控制,固化时间较长,贮存稳定性差,板材力学性能下降[5].因此,应根据实际情况灵活调节,选择最佳摩尔比.为合成高粘接性能的树脂产品,本文确定甲醛与尿素摩尔比(F/U)为1.8.2.2 反应温度、反应时间以及pH值对游离甲醛含量的影响在F/U=1.8的前提下,尿素分3次加料,研究在不同温度(85 ℃,95 ℃)、不同pH(8.5,9.5)下,第一次加料的反应时间t(30 min,60 min)对游离甲醛含量的影响,结果如表1所示.表1 反应温度、反应时间以及pH值对游离甲醛含量的影响Table 1 Influence of reaction temperature,reaction time and pH on the free formaldehyde cotent温度/℃pH反应时间t/min游离甲醛含量/%858.53013.76012.39.53012.96011.5958.53012.46010.39.5 309.66010.9由表1可以得出,在反应温度为85 ℃时,同一pH下,t=60 min时的游离甲醛含量比t=30 min时的稍低;对于同一反应时间,pH=9.5时游离甲醛含量比pH=8.5时游离甲醛含量低,这说明,在温度为85 ℃时,适当增大溶液pH,适当延长反应时间,有利于降低游离甲醛含量,但pH过高,将有可能导致甲醛发生康扎尼罗反应.当反应温度为95 ℃,在pH=8.5时游离甲醛含量的变化情况与反应温度为85 ℃时基本一致,但pH=9.5时,t=60 min时的游离甲醛含量比t=30 min时反而高,这说明,在95 ℃时,在稍高的pH下,延长反应时间,有可能导致羟甲基脲分解.从表1还可以得出,同一条件下,温度高时,反应速度加快.由于温度高、pH稍大时,有可能发生羟甲基脲的逆向分解,确定反应温度为85 ℃,pH=9.5,加料间隔反应时间t为30 min.2.3 三聚氰胺用量对游离甲醛含量的影响在F/U=1.8,反应温度为85 ℃,pH=9.5,加料间隔反应时间t为30 min的前提下,考察三聚氰胺的用量对产品中游离甲醛含量的影响.为设定三聚氰胺的最少用量,在加入三聚氰胺前,先测定了反应物的游离甲醛含量,并按甲醛和三聚氰胺的物质的量之比为3∶1,推算三聚氰胺的最少用量,结果如表2所示.表2 三聚氰胺用量对游离甲醛的影响Table 2 Influence of the melamine dosage on the free formaldehyde cotentm三聚氰胺/m尿素第一批第二批总用量游离甲醛含量%0.05700.0572.990.11400.1142.540.17200.1721.810.2290 0.2291.560.28700.2871.470.3400.0341.250.1040.1040.208 1.180.1560.1560.3120.830.2080.2080.4160.640.260.260.520.510.3120.3120.6240.370.3640.3640.7280.26由表2可知,随着三聚氰胺用量的增大,产品中游离甲醛含量开始时下降较快,随后下降较缓,且三聚氰胺分二次加料要比一次加料效果好.从降低游离甲醛含量以及成本效益考虑,三聚氰胺总用量以m三聚氰胺/m尿素=0.728为宜,且分二次加料,每次加料量为其总用量的1/2.即尿素、三聚氰胺、甲醛的投料量以n甲醛∶n尿素∶n三聚氰胺=1.8∶1∶0.35为宜,此时,产品中游离甲醛质量百分比含量为0.26%.2.4 树脂的耐水性能用自制的复合树脂压制2层杉木板.固化剂为NH4C1,加入量为总胶量的0.5%;单板规格:30 mm×20 mm×10 mm;施胶量:(双面)300 g/m2;压板温度:110 ℃;压板时间:4 min;压板压力:0.8~1.0 MPa.室温下,将粘接好的杨木板置于水中浸泡,发现3个月不开胶,且仍保持较好的粘接强度,证明用本方案合成的树脂耐水性能优良.2.5 树脂的主要质量指标产品的外观为白色粘稠状液体,pH=8.0~8.5,固体含量为48.00%~55.00%,游离甲醛含量≤0.3%,产品的粘度为148.0 mPa·s,适用期≥20 d.3 结语研究了尿素和三聚氰胺用量、加料方式、反应温度、反应时间以及溶液pH值对树脂中游离甲醛含量的影响,较适宜的工艺条件为:n甲醛∶n尿素∶n三聚氰胺=1.8∶1∶0.35,尿素分三次加料,三聚氰胺分二次加料,反应温度为85 ℃,pH 为9.5,加料间隔反应时间为30 min.在此工艺条件下合成的复合树脂游离甲醛含量较低,固含量和黏度适中,适用期较长,粘接性能好,耐水性优异,用所制得的树脂粘接木板,置于水中浸泡,三个月不开胶,且仍保留较强的粘接强度.参考文献:[1]唐星华.木材用胶枯剂[M].北京:化学工业出版社,2002:35-38,60-61.[2]郭嘉,郑治超,舒伟.绿色环保型脲醛树脂胶粘剂的研究与展望[J].中国胶粘剂,2006,15(2):40-44.[3]吴小桥.脲醛树脂的制备及改性[J].人造板通讯,2003,(9):6-9.[4]李东光.脲醛树脂胶粘剂[M].北京:化学工业出版社.2002:378-379.[5]向前,张洪志,田学文.降低脲醛树脂人造板甲醛释放量的方法[J].人造板通讯,2003,(8):9-11.。

三胺胶和脲醛树脂三胺胶和脲醛树脂是两种常见的化学原料,它们在工业生产和科学研究中都有广泛的应用。

本文将从它们的定义、性质、制备方法和应用领域等方面进行介绍。

我们来了解一下三胺胶。

三胺胶,又称为聚醚胺,是一种聚合物材料。

它的主要成分是聚醚胺,具有很好的粘接性和耐热性。

三胺胶一般呈黄色或淡黄色的胶状物,可溶于水和有机溶剂。

它具有良好的耐化学腐蚀性和电绝缘性能,因此在电子、航空航天、汽车制造等领域得到广泛应用。

而脲醛树脂是一种热固性树脂,由甲醛和脲反应制得。

脲醛树脂具有很高的强度和硬度,耐磨性和耐腐蚀性也很好。

脲醛树脂呈无色或浅黄色的固体,可溶于酸、碱和有机溶剂。

它是一种重要的胶粘剂和涂料原料,在木材、纸张、塑料等领域有广泛的应用。

接下来,我们来了解一下三胺胶和脲醛树脂的制备方法。

三胺胶的制备方法一般是通过聚醚胺与硬化剂的反应得到,具体的反应条件和配比需要根据具体的应用需求来确定。

而脲醛树脂的制备方法主要有两种,一种是通过脲和甲醛的缩合反应得到,另一种是通过脲和甲醛的缩合反应后与醇类化合物的缩合反应得到。

在应用方面,三胺胶和脲醛树脂都有各自的优势和适用范围。

三胺胶在电子领域中常被用作电子元器件的粘接剂,可以提供优良的粘接性能和电绝缘性能,确保电子元器件的稳定性和可靠性。

在航空航天领域,三胺胶也被广泛应用于飞机的结构粘接和修补中,因其具有耐高温和耐化学腐蚀的特性。

而脲醛树脂在木材和纸张领域中有重要的应用。

脲醛树脂可以用作木材的胶合剂,能够提高木材的抗水性、耐候性和耐腐蚀性,使得木材更加坚固和耐久。

在纸张领域,脲醛树脂可以作为纸张的涂料,可以提高纸张的硬度和光泽,改善纸张的打印性能和耐水性。

三胺胶和脲醛树脂是两种常见的化学原料,它们在电子、航空航天、木材和纸张等领域都有广泛的应用。

通过合理的制备方法和使用方式,可以充分发挥它们的优势和特性,为不同领域的应用提供有效的解决方案。

希望本文的介绍能够对读者对三胺胶和脲醛树脂有更进一步的了解。

Vol.43No.12化工新型材料第43卷第12期NEW CHEMICAL MATERIALS 2015年12月三聚氰胺甲醛树脂改性及泡沫的制备与研究王天坤 孙 洁* 俞科静 钱 坤 曹海建 卢雪峰(江南大学生态纺织教育部重点实验室,无锡214122)摘 要 用聚乙烯醇和聚乙烯醇缩丁醛改性三聚氰胺甲醛树脂,分别合成了三聚氰胺/多聚甲醛/聚乙烯醇(PVA)改性树脂和三聚氰胺/多聚甲醛/PVA/聚乙烯醇缩丁醛(PVB)改性树脂,并分别向3种树脂中加入一定量的发泡剂和固化剂等,对树脂进行发泡制成泡沫。

通过红外光谱分析、TG、极限氧指数等测试对改性泡沫的耐热性及结构等作了测定分析,同时采用表观密度、泡孔尺寸等指标对泡沫进行性能测试和比较。

实验结果表明:改性后泡沫材料的泡孔均匀性明显变好;三聚氰胺/多聚甲醛/PVA/PVB改性的泡沫耐热性能最好,并且其密度最小为36.89kg/m3,可用作轻质耐热阻燃材料。

关键词 三聚氰胺甲醛树脂,泡沫,耐热性能,超轻,聚乙烯醇缩丁醛,聚乙烯醇Study on the preparation of modified melamine resin and foamWang Tiankun Sun Jie Yu Kejing Qian Kun Cao Haijian Lu Xuefeng(Key Laboratory of Eco-Textile of Ministry of Education,Jiangnan University,Wuxi 214122)Abstract PVA and PVB were used to modify the melamine-formaldehyde resin.In one method,PVA was used tomodify the resin.In the other method,both PVA and PVB were used as modifier.A certain amount of foaming agent andcuring agent were added to the pristine and the modified resins for producing foam respectively.The structure of modifiedresins were investigated by infrared spectroscopy.The properties of foam were examined using TG and limiting oxygen in-dex.Furthermore,the properties of foam were measured and estimated by the parameters of bulk density and the size of cellin foam.The results indicated that the uniformity of modified resin foamed plastic was better than that of the pristine resinfoamed plastic.The PVA and PVB modified resin foamed plastic had the best heat resistance,and its density was36.89kg/m3,which can be used for lightweight heat-retardant materials.Key words melamine-formaldehyde resin,foam,ultralight,heat resistance,PVB,PVA基金项目:中央高校基本科研业务费专项基金项目(JUSRP1044,JUSRP1045);江苏省产学研联合创新资金-前瞻性联合研究项目(BY2012064);国家自然科学基金青年基金项目(51203062);江苏省科技支撑计划(BE2011014)作者简介:王天坤(1989-),女,硕士,主要研究方向:纺织复合材料。

甲醛类胶黏剂是木材加工工业使用的主要胶种,包括脲醛树脂胶黏剂、酚醛树脂胶黏剂、三聚氰胺树脂胶黏剂。

它们的合成工艺和使用技术日益完善,但是在使用过程中会有甲醛释放。

脲醛树脂:价格便宜、固化速度快、无颜色、能与水很好混合、使用方便等优点。

在人造板制造中有广泛应用,它的价格和成本是其它胶黏剂所不能比的。

为解决游离甲醛的问题,可通过以下方法来改进:降低合成树脂的甲醛和尿素的摩尔比;在脲醛树脂中添加甲醛捕捉剂;对木材胶接制品用氨或尿素溶液进行后处理;改变树脂的合成工艺。

它的发展方向是克服和减缓树脂的老化和体积收缩率,并开发和推广低甲醛释放量脲醛树脂,提高树脂的胶合耐水性和耐环境老化性能。

酚醛树脂:在木材加工领域中酚醛树脂的用量仅次于脲醛树脂。

它具有优异的胶接强度,耐水、耐热、耐磨及化学稳定性好等优点,特别是耐沸水性能最佳。

缺点是固化颜色较深,有一定的脆性、易龟裂、,特别是水溶性酚醛树脂与脲醛树脂相比固化时间较长、固化温度高,对单板含水率要求严格等。

即使如此,仍被广泛应用于生产耐水的一胶合板、装饰胶合板、木材层积塑料以及纤维板等方面。

它有热塑性酚醛树脂和热固性酚醛树脂。

热塑性酚醛树脂为粉状,常用于PF(酚醛树脂)模塑粉和泡沫塑料的原料。

发展方向是降低碱含量,减少游离酚的含量,提高树脂的固化速度和降低成本。

为提高其固化速度,可添加固化促进剂或高反应活性物质;改变树脂的化学结构,赋予高反应性;与快速固化性树脂复合;提高酚醛树脂的缩聚程度。

三聚氰胺-甲醛树脂:因三聚氰胺在水中的溶解度相当低,故其树脂具有较好的耐水性。

还具有很高的交接强度,较高的耐沸水能力(能经受3h的沸水煮沸),热稳定性高,低温固化能力较强,硬度高,耐磨性优异。

甚至在较低的适宜温度下也是如此。

并具有较强的耐化学药剂污染能力。

由于其硬度和脆性高,因而易产生裂纹。

工业上直接使用三聚氰胺树脂的情况不多见,通常以尿素代替部分三聚氰胺,制备得到三聚氰胺-尿素-甲醛共缩聚树脂使用。

脲醛树脂胶黏剂(水基型)【摘要】:脲醛树脂胶黏剂由于胶合强度好,使用方便,原料丰富,成本低廉,已成为占人造板工业用合成树脂胶粘剂总量的70%左右的主要胶种。

但是,脲醛树脂胶制成的人造板存在甲醛释放量高、环境污染、有害人体健康的缺点。

欧洲、美国、日本等发达国家对人造板甲醛的释放量限量均有严格规定,而且逐步提高甲醛释放限量要求。

研究降低脲醛胶制的人造板甲醛释放量问题,一直是各国科技工作者的研究热点。

目前,我国对人造板甲醛释放限量的规定已与世界发达国家接轨。

此外脲醛树脂在模塑粉、纸张和纤维处理、涂料、铸造、包装材料、皮革加工、迟效性肥料等方面也有应用。

【关键词】:脲醛树脂甲醛尿素胶合胶黏剂脲醛树脂胶黏剂的组成一主要原料及规格甲醛36%尿素97%氢氧化钠30%水溶液氯化铵20%水溶液脲醛树脂胶黏剂的特点脲醛树脂胶粘剂的特点如下:1)含有大量的羟甲基和酰胶基,能溶于水,并有较好的粘接性能。

2)在室温或加温至100℃以上均会迅速固化。

3)与脲醛树脂胶粘剂相比,固化后的胶层没有颜色,不会污染所粘接的物品,4)粘接强度比动植物胶粘剂高。

5)毒性低,只是在固化时会释放有刺激性的甲醛。

6)配制容易,价格便宜。

7)耐老化。

8)工艺性好,使用方便。

它的缺点是:1)脆性大,固化过程中易产生内应力而引起龟裂,2)耐水性和粘接强度都低于酚醛树脂脂胶粘剂。

脲醛树脂胶粘剂广泛应用于木材、胶合板、层压板干玎竹术制品的粘接,如家具、包装箱、纺织器材、收音机和时钟的禾制外壳等。

[3]、[4]脲醛树脂胶黏剂的应用一脲醛树脂在胶合板生产中的应用传统的胶合板用脲醛树脂是由尿素和甲醛以摩尔比1:(1.4—2.0)缩聚合成。

有浓缩型(脱水)和非浓缩型(不脱水)两种。

为了适应胶合板生产多层压机自动装卸的工艺要求,胶合板用脲醛树脂应有良好的初粘性,即预压性。

通常采用两种方法:一种是使用普通的脲醛树脂,通过加入一定量的豆粉或面粉(加量为树脂的6%—10%),改善胶的预压效果,已达到无垫板装卸的目的;另一种是在制备脲醛树脂过程中,加入聚乙烯醇改性,增加初粘性,已达到预压目的。

三聚氰胺改性脲醛树脂胶粘剂研究进展 1 前言 脲醛树脂于1844年合成成功[1],1931年首次在市场销售。此后由于原料充足、价格低廉而被广泛应用于木材加工行业中。现在,脲醛树脂在木材加工、造纸、油漆等行业,是用量最大的一种胶粘剂,约占70%多[2]。2000年全世界UF胶年用量超过250万t,国内用量为40.8万t左右。但是,脲醛树脂耐水性差,固化后胶层脆性大、耐老化性能差、贮存期短、游离甲醛含量高,因此,限制了其使用范围。多年以来人们

采用各种方法对其进行改性,用三聚氰胺改性就是其中之一。目前,世界发达国家已将三聚氰胺改性脲醛树脂广泛用于各类人造板生产,并且根据生产板种的性能要求(主要是防水性)灵活地调整三聚氰胺的用量使产品形成系列。日本的各类胶合板、中密度纤维板(MDF)生产用的都是三聚氰胺改性脲醛树脂胶,既解决了防水与防潮要求,又实现了降低游离甲醛释放量的目的。另外,法国、德国及北欧各国也已广泛使用这类胶粘剂。我国近年来人造板品种在不断增加,如防潮型人造板和准耐水级人造板等,无论用普通脲醛胶,还是用酚醛胶都不能满足产品性能及环保要求,因此,发展三聚氰胺改性脲醛胶是很有现实意义的。

2 三聚氰胺改性脲醛树脂概述 我们知道,固化后的脲醛树脂结构还存在着如羟基、氨基、亚氨基、羰基等亲水基团。用三聚氨胺改性脲醛树脂目的是针对脲醛树脂存在耐水性差、游离甲醛含量高的原因,用一定量的三聚氰胺进行改性,以提高脲醛树脂的耐水性、尺寸稳定性、耐龟裂性、耐磨性并降低游离甲醛的含量。生产实践证明了用三聚氰胺改性脲醛树脂胶粘剂是提高其性能的有效方法。早在1944年,McHale就用三聚氰胺来提高脲醛树脂的耐水性。1947年,Delmonte用三聚氰胺来提高脲醛树脂的耐沸水性能,结果如图1所示。1965年Houwink和Salomon将脲醛树脂胶粘剂、三聚氰胺树脂胶粘剂、三聚氰胺尿素甲醛共缩合树脂胶粘剂的耐沸水能力进行比较,结果如图2。由图可知,用三聚氰胺改性后的脲醛树脂胶粘剂的耐水性接近三聚氰胺树脂胶粘剂。我国常君成把间苯二酚、三聚氰胺和其它改性剂进行比较研究,指出用间苯二酚和三聚氰胺改性脲醛树脂耐水性提高最显著,但三聚氰胺改性脲醛树脂胶合强度及成品板色泽更好。Blomquist经研究证明用三聚氰胺改性脲醛树脂较用间苯二酚其产品耐高温性能强。Kehre指出,三聚氰胺同其它改性剂相比,制得的刨花板具有较高的尺寸稳定性和较低的厚度膨胀率。

2.1 国外MUF研究概况 国外许多学者对用三聚氰胺改性脲醛树脂的机理、树脂的固化过程以及固化后聚合物的构造等作了大量的工作。特别是日本学者柳川、木通口、富田等人在三聚氰胺改性脲醛树脂基础理论研究方面做了大量的研究。50年代初,日本就开发了三聚氰胺-尿素共缩合树脂。1955年首次用脲醛树脂质量分数20%的三聚氰胺粉末来提高脲醛树脂胶合板的耐水性,使之达到耐水胶合板Ⅰ类标准。同时,日本大鹿振兴公司将三聚氰胺-尿素-甲醛共缩合树脂胶粘剂用于胶合板,发现耐水性更好。1956年,屈岗研究开发了价格低廉的三聚氰胺-脲醛树脂胶粘剂,不但耐水性能达到Ⅰ类胶合板的标准,而且价格也降低了。60年代初,柳川主要研究了三聚氰胺改性脲醛树脂机理,得出了以 下结论:① 用三聚氰胺改性脲醛树脂,可提高胶合板的剪切强度、降低吸水厚度膨胀率;但是,如果三聚氰胺用量过多,剪切强度反而降低。尿素、三聚氰胺、甲醛共缩合树脂比在脲醛树脂中加入三聚氰胺粉末或三羟基三聚氰胺更有效。② 证明了尿素、三聚氰胺、甲醛的共缩合反应发生在三聚氰胺和二羟甲基脲之间。在酸性条件下,二羟甲基脲和三聚氰胺之间的反应进行得很快,而二羟甲基脲和六羟甲基三聚氰胺之间的反应可以忽略;在中性条件下,则结果正相反。③ 增加三聚氰胺的用量或减少甲醛的用量,都可以提高树脂的胶接强度,但树脂的贮存期变短;当尿素甲醛的量比为1/2时,M/U高于0.075/1时,缩合反应速度很快。以后,有许多学者用多种方法研究了三聚氰胺改性脲醛树脂的机理、工艺及固化历程。还有人用13C核磁共振法研究了三聚氰胺与尿素之间的共聚及产物结构。例如富田采用了75MHz高分辨率核磁共振仪证明了尿素与三聚氰胺之间是通过亚甲基键和亚甲基醚键相联接的,三聚氰胺的羟甲基较易和尿素的氨基缩聚为亚甲基键,而羟甲基三聚氰胺则易于自缩聚。现在,日、法、德等国已正式将三聚氰胺改性脲醛树脂用于胶合板生产,并分别制定了相应标准。

2.2 国内MUF研究进展 我国目前对三聚氰胺改性脲醛树脂的研究不多,基础理论研究则更少。但近年来,我国对用三聚氰胺改性脲醛树脂的规律和MUF树脂胶粘剂产品应用开发方面作了不少工作。徐寿华等指出,三聚氰胺和尿素的量比在0.05以下时,缩聚反应较为缓和,而当量比在0.075以上时,反应迅速。东北林业大学的包学耕、黄平在研究MUF树脂胶粘剂的合成工艺时得到以下几条规律:①若在树脂合成的开始阶段或中间阶段加入三聚氰胺其用量不宜超过10%,否则,一调到酸性,粘度增加很快,反应不易控制,容易发生凝胶。②若在脲醛树脂合成的后期加入三聚氰胺,则需要较多的量才能达到耐水要求。③在脲醛树脂合成过程中加入少量的三聚氰胺,热压前再加入适宜比例的三聚氰胺树脂与其共混,制得的刨花板具有优良的耐水性。与国外相比,我国主要是研究MUF树脂胶粘剂的应用。现在三聚氰胺改性脲醛树脂多用于浸渍纸、胶合板、刨花板和层积材上。

1991年包学耕、黄平研制用于刨花板的MUF树脂胶粘剂;1995年,山河屯林业局木材厂合成了一种专用于棉杆刨花板的MUF树脂不脱水胶粘剂。徐寿华(1986年)和吴书泓(1997年)对采用三聚氰胺(和其它改性剂)改性脲醛树脂在中密度纤维板上的应用效果作了初步实验研究,结果中密度纤维板产品的耐水性和静曲强度都得到改善,而且游离甲醛释放量降低。东北林业大学产工业学院多年来一直在开发和推广三聚氰胺改性脲醛树脂胶。80年代末首先开发出准耐水级刨花板用三聚氰胺改性脲醛树脂胶,用其制造的刨花板防水性能达到德国DIN68763V100标准要求,并将其用于甘蔗渣刨花板生产。90年代末,开发成功防潮和防水中密度纤维板用三聚氰胺改性脲醛树脂胶(MUF-D20),该类树脂已在湖北山山人造板公司推广应用,产品用作强化地板基材。开发的防水胶合板用三聚氰胺改性脲醛树脂胶(MUF-J20)也已用于蓬莱环球木业的出口胶合板生产,胶合板的防水性能达到日本标准JAS(MAFF,NotificationNo.920)的T1级、甲醛释放量达到日本标准JAS(MAFF,NotificationNo.920)的Fc1级,产品已经出口日本。随着人造板品种的扩大和质量的提高,特别是对人造板甲醛释放量要求日益严格化,三聚氰胺改性脲醛树脂胶的开发应用具有广阔的前景。

3 MUF树脂胶粘剂的合成原理及三聚氰胺用量 目前,三聚氰胺尿素共缩合树脂的合成方法有2种。一种是共缩合,即把三聚氰胺、尿素、甲醛同时放在反应釜内反应合成MUF共缩合树脂;另一种方法是共混,即把三聚氰胺和尿素分别与甲 醛反应合成三聚氰胺甲醛树脂和脲醛树脂,然后将2种树脂混合。到目前为止人们还无法确定哪一种方法效果更好。除了上述方法之外,有人同时采用共聚和共混的方法进行实验,并取得了较好的效果。在用三聚氰胺改性脲醛树酯时,三聚氰胺的用量非常重要。谢廷义指出,三聚氰胺的用量一般在35%~40%之间;徐德祥等指出,在一定范围内,随着三聚氰胺的加入量的增加耐水性逐步增强,但是,尿素和三聚氰胺量比到2∶1时,胶液的耐水性能增加缓慢。Troughton和Chow采用差热分析法(DTA)研究三聚氰胺的量对改性效果的影响,发现当三聚氰胺的质量分数多于30%时,改性效果不明显[31]。由国内外的资料分析可知,采用共聚改性的三聚氰胺的用量一般在1%~10%之间,采用共混改性的三聚氰胺的用量一般在35%~50%之间。

4 三聚氰胺-尿素甲醛共缩合树脂的合成及其固化 在弱碱性条件下,尿素与甲醛起加成反应。若在弱碱性或中性条件下加入三聚氰胺,它与甲醛先发生加成反应,生成(1~6)羟甲基三聚氰胺。生成的羟甲基三聚氰胺与二羟甲基脲之间发生共缩聚反应。在酸性条件下,二羟甲基脲与羟甲基三聚氰胺反应较慢,但与三聚氰胺缩合反应较快,其反应式如下:

在合成的MUF树脂中加入固化剂,树脂就固化成不溶不熔的体型结构。柳川等把三聚氰胺、尿素以及其羟甲基化合物以不同的比例进行反应,然后利用红外光谱对其生成物进行解析,证明在酸性条件下,共缩聚反应是通过尿素的羟甲基和三聚氰胺的氨基进行的。富田等研究了三聚氰胺树脂、脲醛树脂以及三聚氰胺-尿素共缩合树脂的13C—NMR核磁共振(75MHz)谱图,也得到同样的结论。 木通口等将三聚氰胺—尿素共缩合树脂在固化过程中生成的凝胶体分离出来,并解析凝胶体氮含量的变化规律以及固化后树脂的加酸水解的规律。得出固化后MUF的化学构造如图4所示。

4 三聚氰胺改性脲醛树脂的机理 (1)减少亲水基团提高耐水性。脲醛树脂在固化后的体形结构中还存在—OH、—CONH—等亲水基团,因此脲醛树脂胶的耐水性差,特别是在沸水中,耐水能力更差,这主要是因为树脂中的碳酰胺键发生了水解。在弱碱性介质中,三聚氰胺和甲醛起反应,生成(1~6)羟甲基三聚氰胺,一般生成2、3羟甲基三聚氰胺。羟甲基三聚氰胺与羟甲基脲在酸性条件下进一步缩聚合成MUF共聚树脂。这样就减少了树脂中的—OH、和—CO—NH—基团,增加了三氮杂苯环,提高了脲醛树脂的耐热性和耐水性。这时三聚氰胺起到封闭脲醛树脂中的亲水基团的作用。

(2)提高树脂的水解活化能。树脂的水解活化能越大树脂的耐水解能力越强。UF树脂、MF树脂在120℃下固化后,在50~100℃下测得它们的酸性水解常数,并根据水解常数求出树脂的水解活化能,UF树脂为71.4kJ·mol-1,MF树脂大于126kJ·mol-1。因此用少量的MF与UF树脂共缩合,形成MUF树脂,必将大大提高UF树脂的耐水性。 (3)降低游离甲醛含量。在尿素和甲醛的量比一定的条件下,加入少量的三聚氰胺后,它能与甲醛反应生成羟甲基三聚氰胺,使得脲醛树脂中的游离甲醛含量下降。 (4)提高耐热性。加入少量三聚氰胺与脲醛树脂进行共缩聚合,亚甲基醚键的浓度下降,且其分解温度得以提高。另外,在脲醛树脂中引入了三氮杂苯环,也提高了它的耐热性能。